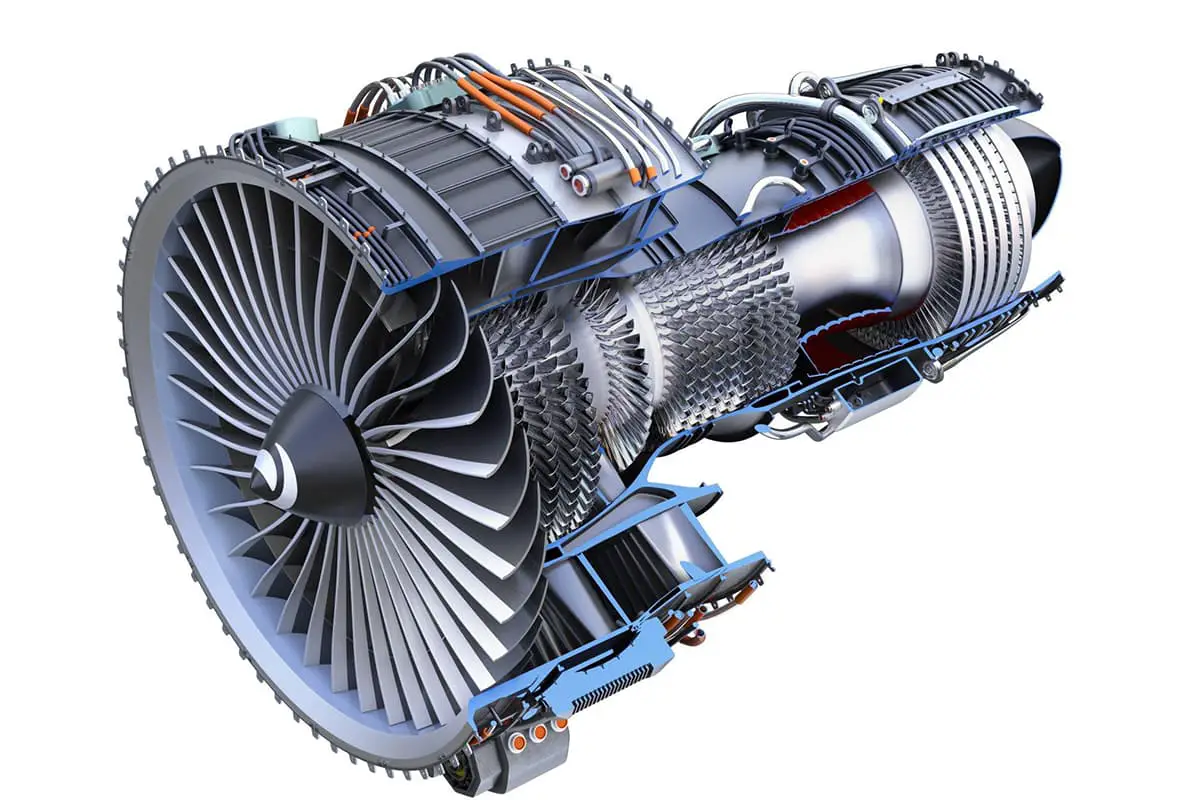

هل تساءلت يوماً ما هي المواد التي تصنع منها المحركات القوية التي تدفع الطائرات في السماء؟ في هذه المدونة، سنستكشف في هذه المدونة العالم الرائع لمواد محركات الطائرات، بدءاً من السبائك عالية القوة إلى السيراميك المقاوم للحرارة. اكتشف كيف يتم اختيار هذه المواد وتصميمها بعناية لتتحمل ظروف الطيران القاسية، مما يضمن سلامة وموثوقية الطيران الحديث.

تصنيع الطيران هو المجال الأكثر تركيزًا في مجال التكنولوجيا الفائقة في التصنيع، وينتمي إلى تكنولوجيا التصنيع المتقدمة.

وتشمل المنتجات البارزة محرك F119 الذي طورته شركة هيوليت باكارد في الولايات المتحدة، ومحرك F120 من شركة جنرال إلكتريك، ومحرك M88-2 من شركة سنيكما الفرنسية، ومحرك EJ200 الذي طورته المملكة المتحدة وألمانيا وإيطاليا وإسبانيا بشكل مشترك.

تمثل هذه المحركات محركات الطيران عالية الأداء الأكثر تقدماً في العالم، والقاسم المشترك بينها هو الاستخدام الواسع النطاق للمواد الجديدة والعمليات الجديدة والتقنيات الجديدة. دعونا نلقي نظرة على هذه المواد الجديدة المستخدمة في محركات الطيران عالية الأداء.

تم تطوير السبائك عالية الحرارة لتلبية متطلبات المواد الصارمة للمحركات النفاثة وأصبحت فئة لا يمكن الاستغناء عنها من المواد الرئيسية لمكونات المحركات التوربينية الغازية الساخنة العسكرية والمدنية على حد سواء.

في الوقت الحالي، في محركات الطيران المتقدمة، تمثل السبائك عالية الحرارة أكثر من 501 تيرابايت 3 تيرابايت من المواد المستخدمة.

يرتبط تطوير السبائك ذات درجة الحرارة العالية ارتباطًا وثيقًا بالتقدم التكنولوجي لمحركات الطيران، وخاصةً مواد أقراص التوربينات وشفرة التوربينات وعمليات تصنيع المكونات الساخنة للمحركات، والتي تعد مؤشرات مهمة لتطوير المحرك.

نظرًا للطلب الكبير على مقاومة المواد لدرجات الحرارة العالية وقدرات تحمل الإجهاد، طورت المملكة المتحدة في البداية سبيكة نيمونيك80 المقواة بالنيكل 3 (Al، Ti) لاستخدامها في محركات التوربينات النفاثة مادة الشفرة. كما قامت بتطوير سلسلة سبائك نيمونيك من السبائك بالتتابع.

طورت الولايات المتحدة سبائك الألومنيوم والتيتانيوم المقوى بالنيكل المقوى بالتشتت مثل سلسلة سبائك Inconel وMar-M وUdmit التي طورتها شركة Pratt & Whitney، وشركة جنرال إلكتريك، وشركة Special Metals Corporation، على التوالي.

خلال تطوير السبائك ذات درجة الحرارة العالية، لعبت عمليات التصنيع دورًا مهمًا في دفع عجلة تطوير السبائك. ومع ظهور تكنولوجيا الصهر بالتفريغ، أدت إزالة الشوائب والغازات الضارة من السبائك، وخاصة التحكم الدقيق في تركيبة السبائك، إلى تحسين أداء السبائك عالية الحرارة بشكل مستمر.

بعد ذلك، عززت الأبحاث الناجحة في العمليات الجديدة مثل التصلب الاتجاهي ونمو البلورة الواحدة ومعدن المساحيق والسبائك الميكانيكية وأنواع السبائك الخزفية والتصفية الخزفية والتشكيل المتساوي الحرارة وما إلى ذلك، التطور السريع للسبائك عالية الحرارة.

ومن بين هذه التقنيات، تبرز تقنية التصلب الاتجاهي؛ حيث يمكن استخدام السبائك المنتجة باستخدام هذه العملية - السبائك أحادية البلورة الاتجاهية - في درجات حرارة تقترب من 90% من نقطة انصهارها الأولية.

ونتيجة لذلك، يتم تصنيع شفرات التوربينات لمحركات الطيران المتقدمة الحالية من مختلف البلدان باستخدام سبائك أحادية البلورة موجهة. وعلى الصعيد العالمي، تم تشكيل أنظمة بلورات متساوية البلورات، وبلورات عمودية متصلبة اتجاهياً، وأنظمة سبائك أحادية البلورة من سبائك مصبوبة عالية الحرارة قائمة على النيكل.

كما تطورت سبائك المسحوق عالية الحرارة من الجيل الأول عند درجة حرارة 650 درجة مئوية إلى 750 درجة مئوية وأقراص التوربينات المسحوق عند درجة حرارة 850 درجة مئوية وأقراص المسحوق ثنائية الأداء، والتي تستخدم في المحركات المتقدمة عالية الأداء.

يُستخدم الفولاذ فائق القوة كقاعدة للهبوط مادة الترس في الطائرات. واستخدم الجيل الثاني من الطائرات فولاذ 30CrMnSiNi2A لمعدات الهبوط، بقوة شد تبلغ 1700 ميجا باسكال. إلا أن العمر الافتراضي لمعدات الهبوط هذه كان قصيراً نسبياً، حوالي 2000 ساعة طيران.

بالنسبة لتصميم الجيل الثالث من المقاتلات، من المتوقع أن يتجاوز عمر جهاز الهبوط 5000 ساعة طيران. ونظراً للزيادة في المعدات الموجودة على متن الطائرة وانخفاض نسبة وزن هيكل الطائرة، فإن هناك متطلبات أعلى على اختيار وتكنولوجيا تصنيع معدات الهبوط.

اعتمدت كل من المقاتلات الأمريكية والصينية من الجيل الثالث على تكنولوجيا تصنيع معدات الهبوط من الفولاذ 300M (بقوة شد تصل إلى 1950 ميجا باسكال).

تجدر الإشارة إلى أن التحسن في تكنولوجيا تطبيق المواد يدفع أيضًا إلى زيادة تمديد عمر معدات الهبوط وتوسيع نطاق القدرة على التكيف.

على سبيل المثال، اعتمدت معدات الهبوط لطائرة إيرباص A380 على تكنولوجيا التشكيل المتكامل الكبير جداً، وتكنولوجيا المعالجة الحرارية الجوية الجديدة، وتكنولوجيا الرش باللهب عالي السرعة، مما يضمن أن العمر الافتراضي لمعدات الهبوط يلبي متطلبات التصميم. ولذلك، فإن تقدم المواد الجديدة وتقنيات التصنيع يضمن تجديد الطائرات وتحديثها.

يتطلب التصميم طويل العمر للطائرات في البيئات المسببة للتآكل معايير أعلى للمواد. بالمقارنة مع الفولاذ 300M، يوفر فولاذ AerMet100 مستوى قوة مكافئًا، ولكنه يُظهر مقاومة عامة فائقة للتآكل ومقاومة للتآكل الإجهادي.

وقد تم استخدام تكنولوجيا تصنيع معدات الهبوط المصاحبة في الطائرات المتقدمة مثل F/A-18E/F وF-22 وF-35. أما فولاذ Aermet310 ذو القوة الأعلى، والذي يتميز بصلابة كسر أقل، فهو قيد البحث حالياً.

يُستخدم الفولاذ AF1410 فائق القوة AF1410، المعروف بمعدل انتشاره البطيء للغاية للتصدع، في مفصل مشغل أجنحة الطائرة B-1، مما يحقق انخفاضًا في الوزن بمقدار 10.61 تيرابايت 3 تيرابايت، وتحسينًا في قابلية التشغيل الآلي بمقدار 601 تيرابايت 3 تيرابايت مقارنةً بـ Ti-6Al-4V، وتخفيضًا في التكلفة بمقدار 30.31 تيرابايت 3 تيرابايت. ويصل الفولاذ المقاوم للصدأ عالي القوة المستخدم في طائرة MiG-1.42 الروسية إلى 30% من الإجمالي.

PH13-8Mo هو الفولاذ المقاوم للصدأ المارتنسيتي عالي القوة الوحيد الذي تصلب بالترسيب ويستخدم على نطاق واسع في المكونات المقاومة للتآكل.

على الصعيد الدولي، تم اختبار تطوير فولاذ التروس (المحامل) فائق القوة مثل CSS-42L و GearmetC69 في المحركات والطائرات العمودية والفضاء.

عزز تطوير المحركات الهوائية ذات الأداء العالي ونسبة الدفع والوزن العالي من تطوير واستخدام المركبات بين الفلزات. واليوم، تطورت المركبات ما بين الفلزات إلى عائلة متنوعة، تتكون عادةً من مركبات فلزية ثنائية أو ثلاثية أو متعددة العناصر.

تمتلك المركبات بين الفلزات إمكانات كبيرة للتطبيقات الهيكلية ذات درجات الحرارة العالية، حيث توفر درجات حرارة استخدام عالية، وقوة نوعية عالية، وموصلية حرارية عالية. وتتميز بمقاومة ممتازة للأكسدة، ومقاومة عالية للتآكل، وقوة زحف عالية، خاصةً في ظروف درجات الحرارة العالية.

نظرًا لأن المركبات بين الفلزية تمثل مواد جديدة التي تسد الفجوة بين السبائك ذات درجة الحرارة العالية والمواد الخزفية، فقد أصبحت واحدة من المواد المثالية للمكونات ذات درجة الحرارة العالية في المحركات الهوائية.

ينصب التركيز الأساسي للبحث والتطوير في الوقت الحالي ضمن هيكل المحركات الهوائية على المركبات بين الفلزات، مع التركيز بشكل خاص على ألومنيوم التيتانيوم وألومنيوم النيكل. تشترك مركبات التيتانيوم والألومنيوم المصنوعة من التيتانيوم بكثافة مماثلة للتيتانيوم ولكن درجة حرارة استخدامها أعلى بكثير.

على سبيل المثال، تبلغ درجة حرارة استخدامها 816 ℃ و982 ℃ على التوالي. تؤدي الروابط القوية بين الذرات والتراكيب البلورية المعقدة للمركبات بين الفلزية إلى صعوبة التشوه، حيث تظهر خصائص صلبة وهشة في درجة حرارة الغرفة.

بعد سنوات من الأبحاث التجريبية، تم بنجاح تطوير سبيكة جديدة ذات قوة عالية في درجات الحرارة العالية واللدونة والمتانة في درجة حرارة الغرفة وتم تركيبها بنجاح وحققت نتائج رائعة. فعلى سبيل المثال، يستخدم المحرك F119 ذو الأداء العالي من الولايات المتحدة الأمريكية مركبات بين الفلزات في غلاف المحرك وقرص التوربينات. إن شفرات الضاغط وقرص محرك الاختبار F120 مصنوعة من مركب جديد من التيتانيوم والألومنيوم متعدد المعادن.

عندما يفكر المرء في السيراميك، يتبادر إلى ذهنه بطبيعة الحال الهشاشة. قبل عقدين من الزمن، كان استخدامه في المكونات الحاملة في الهندسة أمرًا لا يمكن تصوره. وحتى الآن، عندما نتحدث عن مركّبات السيراميك، قد لا يفهم بعض الناس ذلك، بافتراض أن السيراميك والمعادن مواد غير مترابطة في الأساس. ومع ذلك، فقد أدى الاتحاد العبقري بين السيراميك والمعادن إلى تغيير نظرتنا لهذه المواد بشكل أساسي، مما أدى إلى ظهور مركبات المصفوفة الخزفية.

تُعد مركبات مصفوفة السيراميك مادة هيكلية جديدة واعدة في صناعة الطيران، وخاصةً في تصنيع المحركات الهوائية، حيث تتضح سماتها الفريدة بشكل متزايد. وبالإضافة إلى كونها خفيفة الوزن وصلبة، تتمتع مركبات مصفوفة السيراميك أيضًا بمقاومة استثنائية لدرجات الحرارة العالية ومقاومة التآكل في درجات الحرارة المرتفعة.

في الوقت الحالي، تجاوزت مركبات المصفوفة الخزفية المقاومة للحرارة مواد معدنية في تحمّل درجات الحرارة المرتفعة، وتظهر خواص ميكانيكية ممتازة وثباتًا كيميائيًا ممتازًا، مما يجعلها مادة مثالية للمناطق ذات درجات الحرارة العالية في المحركات التوربينية عالية الأداء.

في الوقت الحالي، تركز البلدان في جميع أنحاء العالم أبحاثها على نيتريد السيليكون والسيراميك المقوى بكربيد السيليكون لتلبية متطلبات المواد للجيل القادم من المحركات المتقدمة، وقد أحرزت تقدماً كبيراً. وقد بدأ البعض بالفعل في دمج هذه المواد في المحركات الهوائية الحديثة.

على سبيل المثال، يستخدم المحرك الاختباري F120 من الولايات المتحدة الأمريكية مواد خزفية في أجهزة ختم التوربينات عالية الضغط وبعض مكونات غرفة الاحتراق ذات درجة الحرارة العالية في غرفة الاحتراق. ويستخدم محرك M88-2 الفرنسي أيضاً مركبات مصفوفة السيراميك في غرفة الاحتراق والفوهة.

تعتبر المواد المركبة من الكربون/الكربون (C/C)، التي برزت كأبرز المواد المقاومة لدرجات الحرارة العالية في السنوات الأخيرة، هي المواد الوحيدة التي تعتبر حالياً مناسبة للاستخدام في شفرات دوار التوربينات، حيث تتجاوز نسبة الدفع إلى الوزن 20 درجة مئوية وتصل درجة حرارة مدخل المحرك إلى 1930-2227 درجة مئوية.

هذه المواد هي مجال تركيز رئيسي للولايات المتحدة في القرن الحادي والعشرين وهدف رئيسي تسعى إليه الدول الصناعية المتقدمة في جميع أنحاء العالم. وتجمع المواد المركبة C/C، أو مركبات مصفوفة الكربون المدعمة بألياف الكربون، بشكل فريد بين الطبيعة الحرارية للكربون والقوة والصلابة العالية لألياف الكربون، مما يؤدي إلى عدم هشاشة المواد.

وبفضل وزنها الخفيف وقوتها العالية وثباتها الحراري الفائق وتوصيلها الحراري الممتاز، فهي اليوم أكثر المواد المقاومة للحرارة العالية مثالية. والجدير بالذكر أنه في ظروف درجات الحرارة المرتفعة التي تتراوح بين 1000-1300 درجة مئوية، لا تقل قوتها بل تزداد. وحتى في درجات حرارة أقل من 1650 درجة مئوية، فإنها تحافظ على قوتها وشكلها في درجة حرارة الغرفة. وبالتالي، تتمتع المواد المركبة C/C بإمكانيات كبيرة للتطوير في صناعة الطيران.

تتمثل المشكلة الرئيسية في استخدام المواد المركبة C/C في محركات الطيران في ضعف مقاومتها للأكسدة. ومع ذلك، قامت الولايات المتحدة في السنوات الأخيرة بحل هذه المشكلة تدريجياً من خلال سلسلة من التدابير العملية وتطبيقها تدريجياً على المحركات الجديدة.

على سبيل المثال، تُصنع الآن أنابيب العادم الاحتراق اللاحق لمحرك F119، وفوهات وقنوات غرفة الاحتراق لمحرك F100، وأجزاء معينة من غرفة احتراق محرك F120 للتحقق من صحة المحرك، من مركبات C/C. وبالمثل، يستخدم محركا M88-2 وميراج 2000 من فرنسا، بما في ذلك قضبان وقود الاحتراق اللاحق والدروع الحرارية والقنوات، مركبات C/C.

بدأت الأبحاث حول استخدام المواد المركبة القائمة على الراتنج في المحركات التوربينية للطيران في خمسينيات القرن الماضي. وبعد أكثر من 60 عاماً من التطوير، استثمرت شركات مثل GE وPW وRR وMTU وSNECMA جهوداً كبيرة في البحث والتطوير لهذه المواد، وأحرزت تقدماً كبيراً. وقد نجحت هذه الشركات في هندسة هذه المواد المركبة لمحركات الطائرات التوربينية النشطة في مجال الطيران، وهناك اتجاه نحو زيادة استخدامها.

لا تتجاوز درجة حرارة الخدمة للمواد المركبة القائمة على الراتنج بشكل عام 350 درجة مئوية. وبالتالي، تُستخدم هذه المواد في المقام الأول في الطرف البارد لمحركات الطيران. فيما يلي مجالات الاستخدام الرئيسية للمواد المركبة القائمة على الراتنج في محركات الطيران الأجنبية المتقدمة.

شفرة المروحة: تُعد شفرة مروحة المحرك مكوناً تمثيلياً بالغ الأهمية في المحرك التوربيني، وترتبط ارتباطاً وثيقاً بأدائه. مقارنة بـ سبائك التيتانيوم تتمتع شفرات المروحة، تتمتع شفرات المروحة المركبة القائمة على الراتنج بميزة واضحة جدًا في تقليل الوزن. إلى جانب التخفيض الواضح في الوزن، يكون التأثير على علبة المروحة أصغر بعد اصطدام شفرة المروحة المركبة المصنوعة من الراتنج، وهو أمر مفيد لتعزيز قدرة علبة المروحة على الاحتواء.

وفي الوقت الحالي، يشمل الممثلون الرئيسيون لشفرات المروحة المركبة المطبقة تجاريًا في الخارج محركات سلسلة GE90 لطائرة B777، ومحركات GEnx لطائرة B787، ومحركات LEAP-X لطائرة C919 التابعة لشركة الطائرات التجارية الصينية.

في عام 1995، دخل محرك GE90-94B المجهز بشفرات مروحة مركبة من الراتنج حيز التشغيل التجاري رسمياً، مما يدل على التطبيق الهندسي الرسمي للمواد المركبة القائمة على الراتنج في محركات الطيران الحديثة عالية الأداء. ومع الأخذ في الاعتبار عوامل مثل الديناميكا الهوائية والإجهاد العالي والمنخفض الدورة، طوّرت جنرال إلكتريك شفرات مروحة جديدة من المواد المركبة للمحرك GE90-115B اللاحق.

مع دخول القرن الحادي والعشرين، أدى الطلب القوي على المركبات عالية التحمل للضرر في محركات الطيران إلى زيادة تطوير تكنولوجيا المركبات. ومع ذلك، فقد أصبح من الصعب بشكل متزايد تلبية متطلبات التحمل العالي للضرر من خلال التحسين المستمر لصلابة ألياف الكربون/راتنج الإيبوكسي المسبق. وفي هذا السياق، برزت شفرات المروحة المركبة ثلاثية الأبعاد المنسوجة.

علبة المروحة: علبة المروحة هي أكبر جزء ثابت في محرك الطيران. سيؤثر تخفيض وزنها بشكل مباشر على نسبة الدفع إلى الوزن للمحرك وكفاءته. لذلك، تلتزم شركات تصنيع المعدات الأصلية لمحركات الطيران الأجنبية المتقدمة دائمًا بتخفيض الوزن والتحسين الهيكلي لحالة المروحة. يظهر اتجاه تطوير علب المروحة في محركات الطيران الأجنبية المتقدمة في الشكل التالي.

غطاء المروحة: نظراً لأنه ليس مكوناً أساسياً للحمل، فقد كان غطاء المروحة أحد الأجزاء الأولى في محرك الطائرة التي يتم تصنيعها من مواد مركبة. ويسمح استخدام هذه المواد في أغطية المروحة بوزن أخف، وهيكل مبسط مضاد للتجمد، ومقاومة فائقة للتآكل، ومقاومة أفضل للتعب.

في الوقت الحالي، يتم استخدام المواد المركبة القائمة على الراتنج في بناء أغطية المروحة في محركات RB211 من رولز رويس، بالإضافة إلى محركات PW1000G وPW4000 من شركة Pratt & Whitney.

بالمقارنة مع الجسم الرئيسي لمحركات الطائرات، فإن المركبات القائمة على الراتنج لها استخدامات أوسع في أغطية المحركات القصيرة، كما هو موضح في الشكل. وفقًا للمصادر، استخدم المصنعون الأجانب على نطاق واسع المواد المركبة القائمة على الراتنج في مآخذ هواء القلنسوة القصيرة، والغطاءات وعاكسات الدفع، وبطانات تقليل الضوضاء.

كما يتم استخدام المواد المركبة القائمة على الراتنج بدرجات مختلفة في أجزاء أخرى من محرك الطائرة مثل دوارات توجيه تدفق المروحة وموانع تسرب المحامل وألواح الغطاء، حسب المصادر.

وتتمتع مركبات المصفوفة المعدنية، مقارنةً بالمركبات القائمة على الراتنج، بصلابة ممتازة، ولا تمتص الرطوبة، ويمكنها تحمل درجات حرارة عالية نسبيًا. تشمل ألياف التسليح في مركبات المصفوفة المعدنية أليافًا معدنية مثل الفولاذ المقاوم للصدأ والتنجستن والمركبات المعدنية من النيكل والألومنيوم؛ وألياف السيراميك مثل الألومينا والسيليكا والكربون والبورون وكربيد السيليكون.

تشمل مواد مصفوفة مركبات المصفوفة المعدنية الألومنيوم, سبائك الألومنيوموالمغنيسيوم والتيتانيوم وسبائك التيتانيوم والتيتانيوم والسبائك المقاومة للحرارة. تُعد المركبات القائمة على سبائك الألومنيوم والمغنيسيوم والتيتانيوم وسبائك الحديد هي الخيارات الرئيسية حاليًا. على سبيل المثال، يمكن استخدام مركبات سبائك التيتانيوم المعززة بألياف كربيد السيليكون لتصنيع شفرات الضاغط.

ألياف الكربون أو المغنيسيوم المعزز بألياف الألومينا أو سبائك المغنيسيوم يمكن استخدام المركبات لإنتاج شفرات مراوح التوربينات. يمكن استخدام مركّبات سبائك النيكل والكروم والألومنيوم والإيريديوم المقواة بألياف النيكل لتصنيع موانع التسرب للتوربينات والضواغط.

وهناك أجزاء أخرى مثل أغلفة المروحة والدوارات وأقراص الضاغط لها أمثلة يتم إنتاجها بمركبات المصفوفة المعدنية في الخارج. ومع ذلك، فإن إحدى أكبر المشكلات التي تواجه هذه المركبات هي أن ألياف التسليح والمعادن الأساسية تميل إلى التفاعل وتشكيل مراحل هشة، مما يؤدي إلى تدهور خواص المواد.

ويتضح ذلك بشكل خاص أثناء الاستخدام طويل الأمد في درجات حرارة أعلى. وتشمل الحلول الحالية تطبيق طلاء مناسب على سطح الألياف على أساس ألياف ومصفوفات مختلفة، بالإضافة إلى خلط المصفوفة المعدنية لإبطاء التفاعل البيني والحفاظ على موثوقية المواد المركبة.