لماذا تفشل بعض المسبوكات بينما يتفوق البعض الآخر؟ تكمن الإجابة في خصائص سبائك السبائك المصبوبة. تستكشف هذه المقالة كيف تؤثر عوامل مثل السيولة والانكماش وقابلية التأكسد وامتصاص الغازات على جودة وأداء الأجزاء المصبوبة. من خلال فهم هذه الخصائص، ستحصل على رؤى ثاقبة لاختيار المواد المناسبة وتصميم العمليات التي تضمن مسبوكات عالية الجودة. تعمّق لتتعلم كيف يمكن أن يؤدي إتقان هذه العناصر إلى الارتقاء بمشاريع الصب الخاصة بك ومنع العيوب الشائعة.

مفهوم أداء سبائك الصب بالسبائك: يشير أداء الصب إلى قدرة السبيكة على الصب وإنتاج مصبوبات عالية الجودة.

مؤشرات أداء سبائك السبائك المصبوبة: القدرة على الملء (السيولة)، والانكماش، وقابلية التأكسد، والانفصال، وامتصاص الغازات، إلخ.

تؤثر جودة أداء سبائك الصب بشكل كبير على عملية الصب وجودة الصب وتصميم هيكل الصب.

لذلك، عند اختيار مواد لصب الأجزاء، يجب تفضيل المواد ذات الأداء الجيد في الصب مع ضمان الأداء التشغيلي.

ومع ذلك، في الإنتاج الفعلي، ولضمان الأداء التشغيلي، غالبًا ما يتم استخدام سبائك ذات أداء صب أضعف.

في هذه الحالات، يجب إيلاء المزيد من الاهتمام لتصميم هيكل الصب والبنية المناسبة عملية الصب يجب توفير الشروط اللازمة لإنتاج مصبوبات عالية الجودة. وبالتالي، فإن الفهم الشامل لأداء السبيكة في الصب أمر ضروري.

التعريف: يُطلق على قدرة السبيكة المنصهرة على ملء القالب وإنتاج قالب بأبعاد صحيحة وخطوط واضحة قدرة السبيكة المنصهرة على الملء.

عملية ملء السبيكة المنصهرة هي المرحلة الأولى من تشكيل الصب. تنطوي هذه المرحلة على سلسلة من التغيرات الفيزيائية والكيميائية، مثل تدفق السبيكة المنصهرة والتبادل الحراري بينها وبين القالب، إلى جانب تبلور السبيكة.

ولذلك، لا تعتمد قدرة الملء على قابلية تدفق السبيكة نفسها فحسب، بل تتأثر أيضًا بالظروف الخارجية مثل خصائص القالب وظروف الصب وهيكل الصب.

التأثير على جودة الصب: إذا كانت قدرة ملء السبيكة المنصهرة قوية، يصبح من الأسهل الحصول على مصبوبات رقيقة الجدران ومعقدة. ويؤدي ذلك إلى تقليل العيوب مثل الخطوط غير الواضحة والصب غير الكافي والإغلاق البارد.

كما أنه يسهل أيضًا ارتفاع وطرد الغازات و غير معدنية شوائب في المعدن المصهور، مما يقلل من العيوب مثل المسام وشوائب الخبث. وعلاوة على ذلك، يمكن أن يعزز قدرة التغذية، وبالتالي يقلل من الميل إلى الانكماش والمسامية.

(1) سيولة السبائك

التعريف:

تشير السيولة إلى قدرة السبيكة المنصهرة على التدفق. وهي خاصية متأصلة في سبيكة ما، اعتمادًا على نوع السبيكة وخصائص التبلور والخصائص الفيزيائية الأخرى (على سبيل المثال، كلما كانت اللزوجة أصغر والسعة الحرارية أكبر، كلما كانت الموصلية الحرارية أصغر والحرارة الكامنة للتبلور أكبر، وكلما كان التوتر السطحي أصغر، كانت السيولة أفضل).

طريقة القياس:

لمقارنة سيولة السبائك المختلفة، غالبًا ما تُستخدم طريقة الصب الحلزوني القياسي للعينات. يمكن أن يمثل طول عينة السيولة التي تم الحصول عليها تحت نفس القالب (عادةً باستخدام قالب رملي) وظروف الصب (مثل نفس درجة حرارة الصب أو نفس درجة حرارة السخونة الزائدة) سيولة السبيكة المختبرة.

من بين سبائك الصب الشائعة, حديد الزهر الرمادي والنحاس الأصفر والسيليكون أفضل سيولة، في حين أن الفولاذ المصبوب هو الأسوأ. بالنسبة إلى السبيكة ذاتها، يمكن أيضًا استخدام عينات السيولة لدراسة تأثير عوامل عملية الصب المختلفة على قدرة الملء.

طول عينة السيولة التي تم الحصول عليها هو حاصل ضرب الوقت وسرعة تدفق المعدن المنصهر من بداية الصب إلى توقف التدفق. لذلك، فإن أي عوامل تؤثر على هذين العاملين ستؤثر على السيولة (أو القدرة على الملء).

يحدد التركيب الكيميائي للسبائك خصائص تبلورها، وتهيمن خصائص التبلور على التأثير على السيولة. تتصلب السبائك التي تحتوي على مكونات سهلة الانصهار (مثل سبائك الحديد والكربون مع جزء كتلي من الكربون يبلغ 4.3%) عند درجة حرارة ثابتة، ويكون السطح الداخلي لطبقة التصلب أملس نسبيًا، وتكون مقاومة التدفق للمعدن المنصهر اللاحق صغيرة.

إلى جانب ذلك، تكون درجة حرارة التصلب لسبائك المكونات سهلة الانصهار منخفضة، مما يسهل الحصول على درجة حرارة زائدة أكبر، وبالتالي فإن السيولة جيدة. بصرف النظر عن السبائك سهلة الانصهار والمعادن النقية، تتصلب السبائك المكونة الأخرى ضمن نطاق درجة حرارة معينة، وتوجد منطقة ثنائية الطور من السائل والصلب في قسم الصب.

تخلق البلورات التشعبية الأولى المتكونة مقاومة تدفق أكبر للمعدن المنصهر اللاحق، وبالتالي تقل السيولة. وكلما ابتعدت تركيبة السبيكة عن المكوّن سهل الانصهار، زاد نطاق درجة حرارة التصلب وساءت السيولة. لذلك، غالبًا ما تُستخدم السبائك القريبة من التركيب سهل الانصهار كمواد صب.

(2) خصائص العفن

① يمثل معامل التخزين الحراري للقالب قدرة القالب على امتصاص وتخزين الحرارة من المعدن المنصهر.

كلما كانت الموصلية الحرارية والسعة الحرارية النوعية وكثافة مادة القالب أكبر، كلما زادت الموصلية الحرارية والسعة الحرارية النوعية وكثافة مادة القالب، كلما زادت قدرة تخزين الحرارة لديها، وكلما زادت قدرة التبريد على المعدن المنصهر، كلما كان الوقت اللازم للمعدن المنصهر للحفاظ على التدفق أقصر، وكلما زادت قدرة الملء.

على سبيل المثال، من المرجح أن ينتج عن صب القالب المعدني عيوب مثل الصب غير الكافي والإغلاق البارد أكثر من صب القالب الرملي.

② يمكن أن يقلل التسخين المسبق لدرجة حرارة القالب من فرق درجة الحرارة بينه وبين المعدن المنصهر، ويقلل من شدة التبادل الحراري، وبالتالي يحسن من قدرة ملء المعدن المنصهر.

على سبيل المثال، عند صب مصبوبات سبائك الألومنيوم باستخدام قالب معدني، فإن رفع درجة حرارة القالب من 340 درجة مئوية إلى 520 درجة مئوية يزيد من طول العينة الحلزونية من 525 مم إلى 950 مم تحت نفس درجة حرارة الصب (760 درجة مئوية). ولذلك، فإن التسخين المسبق للقالب هو أحد التدابير العملية الضرورية في صب القالب المعدني.

③ يتمتع الغاز الموجود في القالب بقدرة معينة على انبعاث الغاز، والذي يمكن أن يشكل طبقة غازية بين المعدن المنصهر والقالب، مما يقلل من مقاومة التدفق ويسهل الملء. ولكن إذا كان انبعاث الغاز كبيرًا جدًا ولم يكن عادم القالب سلسًا، فإن الضغط الخلفي للغاز المتولد في تجويف القالب سيعيق تدفق المعدن المنصهر.

لذلك، ولتحسين نفاذية رمل القالب (اللب)، من الضروري وغالبًا ما يتم تطبيقه لفتح فتحات تنفيس في القالب.

(3) ظروف الصب

① درجة حرارة الصب

درجة حرارة الصب لها تأثير حاسم على قدرة ملء المعدن المنصهر. تؤدي زيادة درجة حرارة الصب إلى خفض لزوجة السبيكة وإطالة الوقت الذي تظل فيه قابلة للتدفق، وبالتالي تعزيز قدرة الملء؛ وعلى العكس من ذلك، ستنخفض قدرة الملء.

بالنسبة للمسبوكات ذات الجدران الرقيقة أو السبائك ذات السيولة الضعيفة، غالبًا ما يتم استخدام زيادة درجة حرارة الصب لتحسين قدرة الملء وملائمة نسبيًا في الإنتاج.

ومع ذلك، مع زيادة درجة حرارة الصب، يصبح امتصاص الغازات والأكسدة في السبيكة خطيرًا، ويزداد الانكماش الكلي، وتظهر العيوب مثل الثقوب النافخة وثقوب الانكماش والالتصاق بالرمل بسهولة، ويصبح الهيكل البلوري للصب خشنًا.

لذلك، من حيث المبدأ، يجب تقليل درجة حرارة الصب قدر الإمكان مع ضمان سيولة كافية.

② ضغط التعبئة

وكلما زاد الضغط على المعدن المنصهر في اتجاه التدفق، زاد معدل التدفق وزادت قدرة الملء. لذلك، يمكن استخدام طرق مثل زيادة ارتفاع الذرب أو استخدام ضغط اصطناعي (مثل الصب بالضغط، الصب بالضغط المنخفض، وما إلى ذلك) غالبًا ما تُستخدم لتحسين قدرة ملء السبائك المنصهرة.

(4) هيكل الصب

عندما يكون سمك جدار الصب صغيرًا جدًا، يتغير سمك الجدار بشكل حاد أو يكون هناك سطح أفقي أكبر، فإن ذلك سيجعل ملء سائل السبيكة صعبًا. لذلك، عند تصميم هيكل الصب، فإن الجدار

يجب أن يكون سمك المسبوك أكبر من الحد الأدنى المسموح به؛ وتحتاج بعض المسبوكات إلى تصميم قنوات التدفق؛ ويجب وضع الأضلاع على أسطح مستوية كبيرة. هذا لا يسهل فقط الملء السلس لسائل السبيكة ولكن أيضًا يمنع حدوث عيوب التضمين الرملي.

الفصل

يشير هذا المصطلح إلى التوزيع غير المتساوي للتركيب الكيميائي داخل المسبوكات. ويمكن أن يجعل الفصل خصائص المسبوكات غير متساوية، وفي الحالات الشديدة، يمكن أن يؤدي إلى منتجات معيبة.

يمكن تقسيم الفصل إلى فئتين: الفصل الجزئي والفصل الكلي.

الفصل الجزئي:

الفصل داخل الحبيبات (يُعرف أيضًا باسم الفصل التشجيري) - وهي الظاهرة التي تكون فيها الأجزاء المختلفة من نفس الحبيبات ذات تركيبات كيميائية مختلفة. بالنسبة للسبائك التي تشكّل محاليل صلبة، لا يمكن للذرات أن تنتشر بشكل كافٍ للحصول على حبيبات متجانسة كيميائيًا أثناء عملية التبلور إلا في ظروف تبريد بطيئة جدًا.

في ظل ظروف الصب الفعلية، يكون معدل تصلب السبيكة أسرع، ولا يتوفر للذرات وقت كافٍ للانتشار الكامل. ونتيجة لذلك، فإن الحبيبات التي تنمو بطريقة شجيرية يكون لها حتمًا تركيبات كيميائية غير متساوية.

وللقضاء على الفصل داخل الحبيبات يمكن إعادة تسخين الصب إلى درجة حرارة عالية والاحتفاظ به لفترة طويلة للسماح بانتشار ذرات كافية. تُعرف طريقة المعالجة الحرارية هذه باسم التلدين بالانتشار.

الفصل الكلي:

انفصال الكثافة (المعروف سابقًا باسم انفصال الجاذبية) - هذه هي الظاهرة التي يكون فيها الأجزاء العلوية والسفلية من الصب ذات تركيبات كيميائية غير متساوية. عندما تختلف كثافة عناصر السبائك اختلافًا كبيرًا، تميل العناصر ذات الكثافة المنخفضة إلى التراكم في الجزء العلوي بعد تصلب الصب تمامًا، بينما تميل العناصر ذات الكثافة الأعلى إلى التراكم في الأسفل.

لمنع انفصال الكثافة، يجب تقليب المعدن المنصهر جيدًا أو تبريده بسرعة أثناء الصب لمنع انفصال العناصر ذات الكثافات المختلفة.

هناك العديد من أنواع الفصل الكلي، بما في ذلك الفصل الإيجابي، والفصل السلبي، والفصل على شكل حرف V، والفصل على شكل حرف V، والفصل النطاقي، بالإضافة إلى الفصل الكثيف.

امتصاص الغازات من السبائك - يشير هذا المصطلح إلى خاصية السبائك لامتصاص الغازات أثناء الصهر والصب.

يزداد امتصاص الغازات في السبائك مع زيادة درجة الحرارة. تكون الغازات أكثر قابلية للذوبان في السبيكة المنصهرة منها في الحالة الصلبة. كلما زادت درجة حرارة السبيكة، زادت كمية الغازات التي تحتوي عليها. يأخذ وجود الغازات في المسبوكات ثلاثة أشكال: المحلول الصلب، والمركب، والمسامية.

بناءً على مصدر الغاز في السبيكة، يمكن تقسيم المسامية إلى ثلاث فئات:

a. مسامية النضح

عندما تتسرب الغازات الذائبة في سائل السبيكة أثناء عملية التصلب بسبب انخفاض قابلية ذوبان الغاز، ولا يمكن طردها في الوقت المناسب، تسمى المسامية المتكونة في المسبوكات مسامية النضح.

تكون مسامية النضح أكثر شيوعًا في سبائك الألومنيومبأقطار غالبًا ما تكون أقل من 1 مم. ولا يؤثر ذلك على الخواص الميكانيكية للسبائك فحسب، بل يؤثر أيضًا بشدة على إحكام الصب في الهواء.

b. المسامية الغازية

تشير المسامية الغازية إلى المسام الغازية التي تتكون من الغازات المتجمعة على الطبقة السطحية للقالب الرملي التي تغزو سائل السبيكة.

c. المسامية التفاعلية

تشير المسامية التفاعلية إلى المسام المتكونة في المسبوكات بواسطة الغازات الناتجة عن التفاعلات الكيميائية بين السبيكة المنصهرة المصبوبة في القالب والرطوبة والصدأ وما إلى ذلك في مادة القالب أو الدعامات الأساسية أو المبردات أو الخبث.

تأتي المسامية التفاعلية في العديد من الأنواع والأشكال. على سبيل المثال، عادةً ما تتوزع المسام الناتجة عن التفاعلات الكيميائية بين سائل السبيكة وواجهة القالب الرملي على عمق 1-2 مم تحت سطح الصب. بعد تشكيل السطح أو تنظيفه، تنكشف العديد من الثقوب الصغيرة، لذلك تُسمى المسام تحت السطح.

تعطل المسام استمرارية السبيكة، وتقلل من مساحة التحميل الفعالة، وتسبب تركيز الإجهاد حول المسام، وبالتالي تقلل من الخواص الميكانيكية للمسبوكات، وخاصة صلابة الصدمات و قوة الإجهاد. يمكن أن تعزز المسام المشتتة أيضًا من تكوين المسامية الدقيقة، مما يقلل من إحكام إحكام الهواء في الصب.

a. تقليل انبعاث الغازات من رمل الصب (الرمل الأساسي) وزيادة قدرة العادم للقالب.

b. التحكم في درجة حرارة سائل السبيكة، وتقليل التسخين الزائد غير الضروري، وتقليل المحتوى الغازي الأصلي لسائل السبيكة.

c. تطبيق الضغط لتصلب السبيكة ومنع نضح الغاز. تؤثر التغيرات في الضغط بشكل مباشر على نضح الغاز. على سبيل المثال، إذا تمت بلورة سبيكة ألومنيوم سائلة في غرفة ضغط عند 405-608 كيلو باسكال (4-6 ضغط جوي)، يمكن الحصول على صب خالٍ من المسام.

d. أثناء الصهر والصب، حاول تقليل فرصة تلامس سائل السبيكة مع الغازات. على سبيل المثال، ضع غطاء لحماية سطح سائل السبيكة أو استخدم تقنية الصهر بالتفريغ.

e. إزالة الغاز من سائل السبيكة. على سبيل المثال، إدخال غاز الكلور في سائل سبيكة الألومنيوم. عندما غير محلول ترتفع فقاعات غاز الكلور، وتنتشر ذرات الهيدروجين الذائبة في سائل سبائك الألومنيوم باستمرار في فقاعات غاز الكلور وتُزال من سائل السبيكة.

f. يجب ألا تكون أسطح المبردات والدعامات الأساسية وما إلى ذلك صدئة أو زيتية، ويجب أن تبقى جافة، إلخ.

(1) تعاريف التصلب والانكماش

التصلب هو العملية التي تنتقل فيها المادة من الحالة السائلة إلى الحالة الصلبة.

يشير الانكماش إلى انخفاض الحجم الذي يحدث في المسبوكات أثناء عمليات التصلب والتبريد.

(2) التأثير على جودة الصب

إذا لم يتم التحكم في التصلب والانكماش بشكل كافٍ أثناء عملية تبريد المعدن السائل المصبوب في القالب، فقد تظهر عيوب في الصب مثل تجاويف الانكماش، ومسامية الانكماش، وإجهادات الصب، والتشوه، والشقوق.

(1) طرق التصلب الصب

أثناء التصلب، توجد عادةً ثلاث مناطق على المقطع العرضي للقالب: منطقة الطور الصلب، ومنطقة التصلب، ومنطقة الطور السائل. يؤثر تعايش المرحلتين السائلة والصلبة في منطقة التصلب بشكل كبير على جودة الصب.

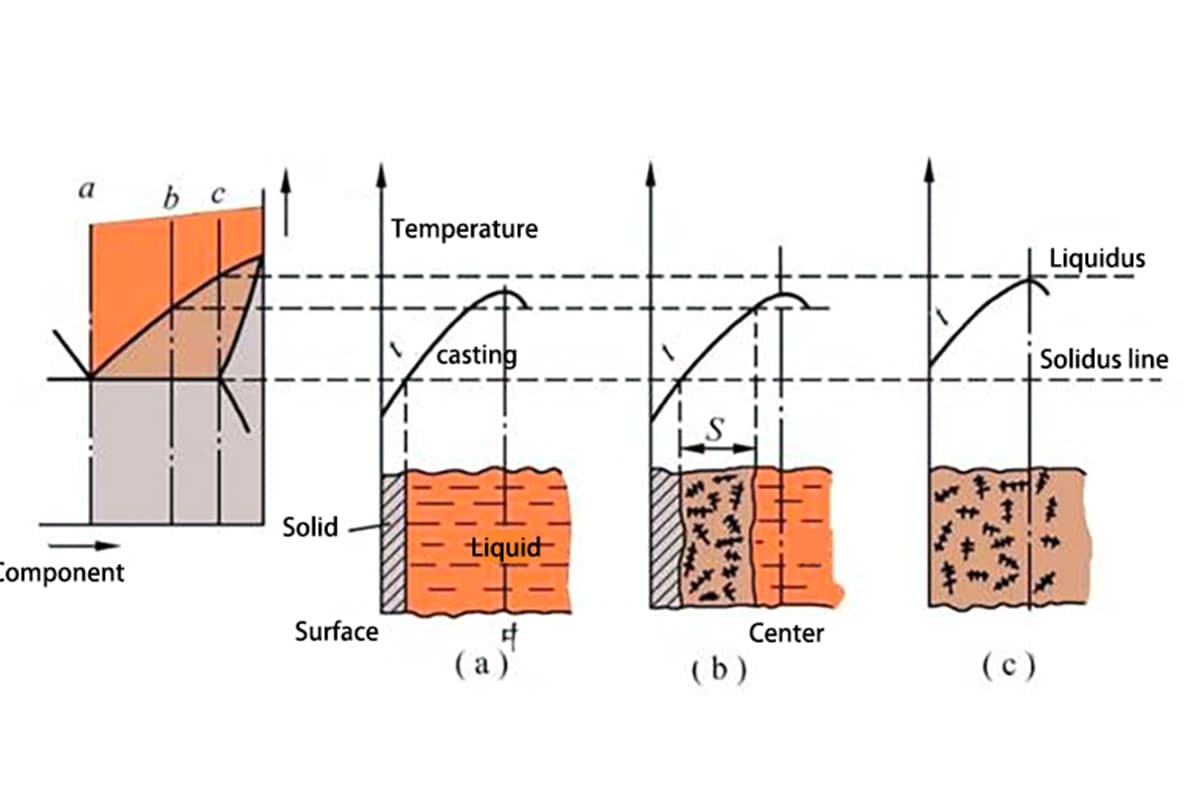

يتم تصنيف "طريقة التصلب" في الصب بناءً على اتساع منطقة التصلب هذه، إلى الأنواع الثلاثة التالية:

① التصلب طبقة تلو الأخرى

تتصلب المعادن النقية أو السبائك سهلة الانصهار دون وجود مرحلة سائلة وصلبة متعايشة في منطقة التصلب، كما هو موضح في الشكل 2 (أ). وهكذا، تفصل حدود واضحة (جبهة التصلب) بين الطبقة الصلبة الخارجية والطبقة السائلة الداخلية على المقطع العرضي.

عندما تنخفض درجة الحرارة، تزداد سماكة الطبقة الصلبة، وتقل الطبقة السائلة حتى تصل جبهة التصلب إلى المركز. وتسمى طريقة التصلب هذه بالتصلب طبقة تلو الأخرى.

② التصلب الشبيه بالمعجون

إذا كان نطاق درجة حرارة التبلور للسبائك عريضًا، وكان منحنى توزيع درجة الحرارة داخل الصب مسطحًا نسبيًا، فلن تكون هناك طبقة صلبة على سطح الصب خلال فترة معينة من التصلب.

وبدلاً من ذلك، تمتد منطقة التصلب التي تتعايش فيها المراحل السائلة والصلبة عبر المقطع العرضي بأكمله، كما هو موضح في الشكل 1 (ج). تشبه طريقة التصلب هذه طريقة التصلب الأسمنتي، حيث تكون في البداية مثل العجينة قبل أن تتصلب، وبالتالي تسمى التصلب الشبيه بالعجينة.

③ التصلب الوسيط

تتصلب غالبية السبائك باستخدام طريقة بين الطريقتين المذكورتين أعلاه، ويشار إليها باسم التصلب الوسيط.

العلاقة بين صلابة الصب و عيوب الصب:

بشكل عام، يسهّل التصلب طبقة تلو الأخرى ملء السبيكة وتعويض الانكماش، مما يمنع تجاويف الانكماش والمسامية. يمكن أن يكون تحقيق مصبوبات هيكلية كثيفة أمرًا صعبًا أثناء التصلب الشبيه بالعجينة.

(2) العوامل الرئيسية التي تؤثر على طرق التصلب بالصب

① نطاق درجة حرارة التبلور للسبائك

يؤدي نطاق درجة حرارة التبلور الأصغر للسبائك إلى تضييق مساحة التصلب والميل نحو التصلب طبقة تلو الأخرى. على سبيل المثال، أثناء الصب بالرمل، يتصلب الفولاذ منخفض الكربون طبقة تلو الأخرى، بينما يتصلب الفولاذ عالي الكربون، مع نطاق درجة حرارة تبلور واسع، بطريقة تشبه العجينة.

② تدرج درجة حرارة المقطع العرضي للصب

بالنظر إلى نطاق درجة حرارة تبلور محدد لسبائك، يعتمد عرض منطقة التصلب على تدرج درجة حرارة المقطع العرضي للسبائك، كما هو موضح في الشكل 2 (T1 → T2). إذا زاد تدرج درجة حرارة درجة حرارة الصب، تضيق منطقة التصلب المقابلة.

يعتمد تدرج درجة حرارة الصب بشكل أساسي على:

a. خواص السبيكة: كلما انخفضت درجة حرارة التصلب في سبيكة ما، كلما زادت الموصلية الحرارية لها، وكلما زادت الحرارة الكامنة للتبلور، زادت قدرتها على معادلة درجات الحرارة الداخلية، مما يؤدي إلى تدرج درجة حرارة أقل (كما هو الحال في معظم سبائك الألومنيوم).

b. قدرة القالب على الاحتفاظ بالحرارة: يؤدي ارتفاع معامل الاحتفاظ بالحرارة للقالب إلى زيادة قدرته على التبريد السريع، مما يؤدي إلى تدرج أكبر في درجة حرارة الصب.

c. درجة حرارة الصب: يؤدي ارتفاع درجة حرارة الصب إلى زيادة الحرارة في القالب، مما يقلل من تدرج درجة حرارة الصب.

d. سُمك جدار الصب: تؤدي جدران الصب السميكة إلى تدرج أقل في درجة الحرارة.

من المناقشة أعلاه، يمكن أن نستنتج أن السبائك التي تميل إلى التصلب طبقة تلو الأخرى (مثل الحديد الزهر الرمادي وسبائك الألومنيوم والسيليكون، إلخ) أكثر ملاءمة للصب وينبغي استخدامها حيثما أمكن.

عندما يجب استخدام السبائك التي تميل نحو التصلب الشبيه بالعجينة (مثل برونز القصدير وسبائك الألومنيوم والنحاس وحديد الدكتايل وغيرها)، يجب النظر في تدابير المعالجة المناسبة (على سبيل المثال، صب القالب المعدني) لتقليل مساحة التصلب.

(1) مبدأ وعملية انكماش السبائك

تتكون بنية السبيكة السائلة من عناقيد ذرية و"فراغات". تكون الذرات داخل العناقيد مرتبة بشكل منظم، ولكن المسافة بين الذرات أكبر مما هي عليه في الحالة الصلبة. عندما يتم سكب السبيكة السائلة في القالب، تستمر درجة الحرارة في الانخفاض، وتقل الفراغات، وتقصر المسافات الذرية، ويقل حجم سائل السبيكة.

عندما يتصلب سائل السبيكة، تختفي الفراغات وتقل المسافات الذرية أكثر. أثناء عملية التبريد إلى درجة حرارة الغرفة بعد التصلب، تستمر المسافات الذرية في التناقص.

يمر انكماش السبيكة من درجة حرارة الصب إلى درجة حرارة الغرفة بالمراحل الثلاث التالية:

① انكماش السائل

هذا هو انكماش السبيكة من درجة حرارة الصب إلى بداية التصلب (درجة حرارة خط السائل)، بينما تكون السبيكة في حالة سائلة. وينتج عنه انخفاض في مستوى السائل داخل تجويف القالب.

② انكماش التصلب

هذا هو انكماش السبيكة من بداية التصلب إلى نهاية التصلب. وعمومًا، لا يزال انكماش التصلب يظهر بشكل أساسي على شكل انخفاض في مستوى السائل.

③ انكماش الحالة الصلبة

هذا هو انكماش السبيكة من نهاية التصلب إلى درجة حرارة الغرفة، عندما تكون السبيكة في حالة صلبة. يتميز الانكماش في هذه المرحلة بانخفاض الأبعاد الخطية للسبائك.

يُعد الانكماش السائل وانكماش التصلب في السبيكة السببان الرئيسيان للتجويفات الانكماشية والمسامية في الصب، بينما يُعد انكماش الحالة الصلبة السبب الأساسي لإجهاد الصب والتشوه والتشقق، ويؤثر بشكل مباشر على دقة أبعاد الصب.

(2) العوامل الرئيسية التي تؤثر على انكماش السبائك

① التركيب الكيميائي للسبائك

السبائك المختلفة لها معدلات انكماش مختلفة. من بين السبائك شائعة الاستخدام، يتميز الفولاذ المصبوب بأعلى معدل انكماش، بينما يتميز الحديد الزهر الرمادي بأقل معدل انكماش. والسبب في أن الحديد الزهر الرمادي له معدل انكماش صغير جدًا هو أن معظم الكربون الموجود فيه موجود على شكل جرافيت، والذي له حجم محدد كبير. ويعوض التمدد الحجمي الناتج عن ترسيب الجرافيت أثناء عملية التبلور جزءًا من انكماش السبيكة.

الجدول 1 معدلات انكماش السبائك المختلفة

| نوع السبيكة | الجزء الكتلي من الكربون | درجة حرارة الصب /℃ | الانكماش السائل | انكماش التخثر | انكماش الحالة الصلبة | إجمالي انكماش الحجم الكلي |

| الفولاذ الكربوني المصبوب | 0.35% | 1610 | 1.6% | 3% | 7.8% | 12.46% |

| حديد زهر أبيض | 3.00% | 1400 | 2.4% | 4.2% | 5.4~6.3% | 12-12.9% |

| حديد زهر رمادي | 3.50% | 1400 | 3.5% | 0.1% | 3.3~4.2% | 6.9~7.8% |

② درجة حرارة السكب

كلما ارتفعت درجة حرارة الصب، زاد انكماش السبيكة السائل في السبيكة.

③ شروط القالب وهيكل الصب

يختلف الانكماش الفعلي للقالب عن الانكماش الحر للسبيكة. حيث يعوقه القالب واللب؛ ونظرًا لأن الصب له هيكل معقد وسمك جدار غير متساوٍ، فإن القيود المتبادلة بين الأجزاء المختلفة أثناء التبريد تعيق أيضًا الانكماش.

تُعرَّف المسامية والانكماش على أنها الثقوب التي تتكون في الجزء النهائي المتصلب من السبيكة إذا لم يتم تعويض انكماش السائل وانكماش التصلب في السبيكة بواسطة السبيكة السائلة. يُشار إلى الفراغات الكبيرة والمركزة باسم المسامية، بينما يُشار إلى الفراغات الصغيرة والمشتتة باسم الانكماش.

الضرر - تقلل المسامية والانكماش من مساحة التحميل الفعالة للقالب، مما يتسبب في تركيز الإجهاد وبالتالي تقليل الخواص الميكانيكية. بالنسبة للأجزاء التي تتطلب إحكام الإغلاق، يمكن أن تتسبب المسامية والانكماش في حدوث تسربات وتؤثر بشكل خطير على إحكام الإغلاق. ولذلك، تعد المسامية والانكماش من بين عيوب الصب الرئيسية.

① عملية تكوين المسامية

عندما يتم سكب السبيكة السائلة في قالب أسطواني، تنخفض درجة حرارة السبيكة السائلة تدريجيًا بسبب تأثير تبريد القالب. ويستمر انكماشها السائل، ولكن عندما لا تتصلب السبيكة السائلة، يمتلئ تجويف القالب دائمًا (انظر الشكل 3 (أ)).

عندما تنخفض درجة الحرارة، يتصلب سطح الصب أولًا إلى غلاف صلب، مما يؤدي في الوقت نفسه إلى إغلاق الذراع (انظر الشكل 3 (ب)). عند مزيد من التبريد، يستمر المعدن السائل داخل الغلاف في الانكماش، مما يعوض انكماش التصلب الذي حدث عند تشكيل الغلاف.

ونظرًا لأن انكماش السائل وانكماش التصلب أكبر بكثير من انكماش الغلاف الصلب، ينخفض مستوى السائل وينفصل عن الجزء العلوي من الغلاف (انظر الشكل 3 (ج)). ويستمر ذلك، مع زيادة سماكة الغلاف وانخفاض مستوى السائل.

بعد أن يتصلب المعدن تمامًا، تتشكل مسامية مستدقة الشكل في الجزء العلوي من الصب (انظر الشكل 3 (د)). عندما يستمر الصب في التبريد حتى يصل إلى درجة حرارة الغرفة، يتقلص حجمه قليلاً، مما يقلل من حجم المسامية (انظر الشكل 3(هـ)). إذا تم إعداد رافع في الجزء العلوي من الصب، ستنتقل المسامية إلى الناهض.

② مواقع المسامية

بشكل عام، يظهر في آخر منطقة متصلبة من الصب، مثل الجزء العلوي أو الأوسط من الصب، أو بالقرب من الذراع، أو حيث يكون جدار الصب أكثر سمكًا.

③ تكوين الانكماش

ويحدث ذلك بسبب عدم كفاية التعويض عن الانكماش في المنطقة الأخيرة المتصلبة من الصب، أو لأن السبيكة تتصلب في حالة فطيرة ولا تتلقى المناطق السائلة الصغيرة المفصولة ببلورات شجيرية تعويضًا عن الانكماش.

ينقسم الانكماش إلى انكماش كبير وانكماش صغير. الانكماش الكلي هو عبارة عن ثقوب صغيرة مرئية بالعين المجردة أو تحت عدسة مكبرة، وغالباً ما تكون موزعة في المحور المركزي للقالب أو أسفل المسامية (الشكل 4). أما الانكماش الجزئي فهو عبارة عن ثقوب صغيرة موزعة بين الحبيبات ولا يمكن رؤيتها إلا تحت المجهر.

يكون هذا النوع من الانكماش أكثر انتشارًا، ويغطي أحيانًا القسم بأكمله. من الصعب تجنب الانكماش الدقيق تمامًا، ولا يتم التعامل معه عادةً على أنه عيب في المسبوكات العامة. بالنسبة للمسبوكات ذات المتطلبات العالية لإحكام الإغلاق أو الخواص الميكانيكية أو الخواص الفيزيائية أو الخواص الكيميائية، يجب بذل الجهود لتقليلها.

تتميز سبائك الصب المختلفة بميول مختلفة لتكوين المسامية والانكماش. سبائك التصلب الطبقي (المعادن النقية أو السبائك سهلة الانصهار أو السبائك ذات نطاق درجة حرارة التبلور الضيق) لديها ميل كبير للمسامية وميل منخفض للانكماش.

على الرغم من أن سبائك التصلب الفطري أقل عرضة للمسامية، إلا أنها عرضة للانكماش. نظرًا لأن بعض مقاييس العملية يمكن أن تتحكم في وضع التصلب في الصب، يمكن تحويل المسامية والانكماش بشكل متبادل ضمن نطاق معين.

① تنفيذ "التصلب الاتجاهي"

من أجل منع التجاويف الانكماشية والمسامية، يجب أن يتصلب الصب وفقًا لمبدأ "التصلب الاتجاهي". يشير هذا المبدأ إلى استخدام تدابير تقنية مختلفة لإنشاء تدرج درجة حرارة متزايد من جزء الصب الأبعد عن البوابة إلى البوابة نفسها.

يبدأ التصلب في الجزء الأبعد عن البوابة، ويتقدم تدريجيًا نحو البوابة بالترتيب، بحيث تكون البوابة نفسها آخر جزء يتصلب. تسهل هذه العملية انكماش التصلب الفعال، مما يؤدي إلى نقل تجاويف الانكماش إلى البوابة وينتج عنه مصبوبات أكثر كثافة.

لذلك، يجب وضع البوابة في الجزء الأكثر سمكًا والأعلى من الصب بحجم كبير بما فيه الكفاية. عند الإمكان، يجب وضع الذرب على البوابة، مما يسمح للمعدن المنصهر بالتدفق أولاً عبر البوابة.

وفي الوقت نفسه، يمكن وضع المبردات على بعض الأجزاء السميكة بشكل خاص من الصب (كما هو موضح في الشكل 5) لتسريع التبريد وتعظيم تأثير انكماش التصلب في البوابة.

أحد عيوب التصلب الاتجاهي هو الاختلافات الكبيرة في درجات الحرارة عبر الصب، مما يسبب إجهادًا حراريًا كبيرًا وتشوهًا أو تشققًا محتملاً في الصب.

بالإضافة إلى ذلك، يزيد إدراج البوابة من استهلاك المعادن وتكاليف التنظيف. يُستخدم التصلب الاتجاهي عادةً للسبائك ذات معدلات الانكماش العالية ونطاقات درجة حرارة التصلب الضيقة (مثل الصلب المصبوب والحديد الزهر القابل للطرق والنحاس الأصفر)، وكذلك المسبوكات ذات الاختلافات الكبيرة في سمك الجدار والمتطلبات العالية لضيق الهواء.

② تعويض الضغط

ويتضمن ذلك وضع القالب في حجرة ضغط. بعد الصب، يتم إغلاق حجرة الضغط بسرعة بحيث يتصلب القالب تحت الضغط، مما يزيل المسامية وتجاويف الانكماش. تُعرف هذه الطريقة أيضاً باسم "الصب في وعاء الضغط".

③ استخدام تقنية التشريب لمنع التسرب بسبب تجاويف الانكماش والمسامية

يتضمن ذلك تسريب عامل تشريب يشبه الهلام في تجاويف القوالب، ثم تصلب عامل التشريب ودمجه مع جدران تجاويف القوالب لتحقيق منع التسرب.

تحديد مواقع تجويف الانكماش ومواقع المسامية

لمنع تجاويف الانكماش والمسامية، من الضروري الحكم بدقة على مواقعها في الصب عند تطوير عملية الصب، بحيث يمكن اتخاذ التدابير الفنية اللازمة. يتم تحديد مواقع تجاويف الانكماش والمسامية بشكل عام باستخدام طريقة الخط المتساوي الحرارة أو طريقة الدائرة المنقوشة.

① طريقة الخط المتساوي الحرارة

تتضمن هذه الطريقة توصيل النقاط على الصب التي تصل إلى درجة حرارة التصلب في وقت واحد لتشكيل خطوط متساوية الحرارة بناءً على ظروف تبديد الحرارة لمختلف أجزاء الصب. يتم ذلك طبقة تلو الأخرى حتى تتلامس الخطوط المتساوية الحرارة على أضيق مقطع عرضي مع بعضها البعض.

وبهذه الطريقة، يمكن تحديد الجزء الأخير المتصلب من الصب، أي موقع تجاويف الانكماش والمسامية. يوضح الشكل 6(أ) موضع تجويف الانكماش الذي تم تحديده بطريقة الخط المتساوي الحرارة، ويوضح الشكل 6(ب) الموضع الفعلي لتجويف الانكماش على الصب، وهما متناسقان بشكل أساسي.

② طريقة الدائرة المنقوشة

تُستخدم هذه الطريقة غالبًا لتحديد موقع تجاويف الانكماش عند الجدران المتقاطعة على الصب، كما هو موضح في الشكل 7 (أ). في الجزء الذي يحتوي على أكبر قطر دائرة منقوشة (يشار إليها باسم "البقعة الساخنة")، حيث يتراكم المزيد من المعدن، عادةً ما يكون التصلب هو آخر ما يحدث، مما يؤدي بسهولة إلى تجاويف الانكماش والمسامية (الشكل 7(ب)).

التعريف:

يُشار إلى الإجهاد الناجم عن انكماش الحالة الصلبة المعوق في الصب باسم إجهاد الصب. يمكن تقسيم إجهاد الصب إلى ثلاثة أنواع:

الإجهاد الميكانيكي:

هذا النوع من الإجهاد مؤقت، وهو ناتج عن العائق الميكانيكي لانكماش الصب. بمجرد إزالة العائق الميكانيكي، يختفي الإجهاد. ويشمل سبب العائق الميكانيكي القوة العالية لحرارة رمل الصب (اللب)، وضعف قابلية الانهيار، والعرقلة بواسطة أشرطة صندوق الرمل والمطبوعات الأساسية.

الإجهاد الحراري:

هذا الإجهاد الداخليوالمعروف باسم الإجهاد الحراري، يتولد بسبب اختلاف سرعات التبريد للأجزاء المختلفة من المسبوك، مما يسبب انكماشًا غير متناسق خلال نفس الفترة، وتوجد قيود بين هذه الأجزاء. ويبقى هذا الإجهاد الحراري حتى بعد أن يبرد الصب إلى درجة حرارة الغرفة، ومن ثم يُطلق عليه أيضًا الإجهاد المتبقي.

الإجهاد المتغير الطور:

يمكن أن تؤدي تغيرات الحجم الناتجة عن تغيرات الطور في السبيكة في ظل ظروف مرنة إلى حدوث إجهاد تغير الطور. إذا كانت الأجزاء المختلفة من السبيكة تبرد بمعدلات مختلفة، لا تحدث تغيرات الطور في وقت واحد، مما يؤدي إلى هذا الإجهاد.

إجهاد الصب هو المجموع الجبري للإجهاد الحراري والإجهاد الميكانيكي وإجهاد تغير الطور. واعتمادًا على الموقف، قد تتداخل هذه الضغوط الثلاثة أو تتعارض مع بعضها البعض. يمكن أن يؤدي وجود إجهاد الصب إلى سلسلة من التأثيرات الضارة، مثل التسبب في حدوث تشوه وتشققات في الصب، وتقليل قدرة التحميل، والتأثير على دقة التصنيع.

① الجوانب التكنولوجية:

a. يجب أن يتم تصلب الصب وفقًا لمبدأ "التصلب المتزامن". ولتحقيق ذلك، يجب وضع نظام البوابات في منطقة الجدار الرقيق والتبريد في منطقة الجدار السميك. ويضمن ذلك تقليل الفرق في درجة الحرارة بين الأجزاء المختلفة من الصب إلى أدنى حد ممكن، ويحدث التصلب المتزامن، وبالتالي تقليل الإجهاد الحراري إلى أدنى مستوى. وتجدر الإشارة إلى أن المنطقة المركزية من الصب غالبًا ما تظهر مسامية الانكماش وعدم كفاية الضغط في هذا الوقت.

b. من خلال تعزيز قابلية انهيار القالب واللب، وإزالة الرمال وتعبئة الصندوق في أقرب وقت ممكن للقضاء على العوائق الميكانيكية، وتبريد الصب ببطء في حفرة حفظ الحرارة يمكن أن يقلل أيضًا من إجهاد الصب.

② التصميم الهيكلي:

احرص على بنية بسيطة ذات سمك موحد للجدار وانتقالات تدريجية من الجدران الرقيقة إلى السميكة، من أجل تقليل الاختلافات في درجات الحرارة والسماح لكل جزء بالانكماش بحرية أكبر.

③ يمكن التخلص من الإجهاد الحراري في المسبوكات باستخدام طرق مثل التقادم الطبيعي والتقادم الاصطناعي.

① التشوه:

تكون المسبوكات التي بها إجهاد في حالة غير مستقرة وتقلل الإجهاد تلقائيًا من خلال التشوه للوصول إلى حالة مستقرة. من الواضح أنه فقط عندما تنكمش الأجزاء الممدودة مرنًا وتتمدد الأجزاء المضغوطة مرنًا يمكن أن ينخفض الإجهاد في المسبوكات أو يتم التخلص منه.

يظهر اتجاه تشوه المسبوكات على شكل حرف T بالخط المنقط في الشكل 9(أ). ويرجع ذلك إلى أنه بعد أن يبرد المسبوك على شكل حرف T، يكون الجدار السميك تحت الشد والجدار الرقيق تحت الضغط، مثل زنبركين بأطوال مختلفة (الشكل 9(ب)). يتم شد الزنبرك الأقصر في الأعلى ويتم ضغط الزنبرك الأطول في الأسفل للحفاظ على نفس الطول (الشكل 9 (ج)).

ومع ذلك، فإن هذه المجموعة من النوابض غير مستقرة وتسعى لاستعادة حالة التوازن الأصلية. لذلك، يظهر تشوه انحناء مشابه للحالة المذكورة أعلاه (الشكل 9(د)).

المخاطر والتدابير المضادة:

الإجراء الأساسي لمنع تشوه الصب هو تقليل إجهاد الصب الداخلي. على سبيل المثال، أثناء مرحلة التصميم، احرص على أن يكون سمك جدار الصب موحدًا. عند إنشاء عمليات الصب، حاول تبريد جميع أجزاء الصب في وقت واحد، وزيادة قابلية رمل الصب (اللب) للانهيار.

عند تصنيع الأنماط، يمكن استخدام طريقة التشوه العكسي، أي أن النمط يُصنع بشكل معاكس لتشوه الصب مسبقًا لتعويض تشوه الصب. تحتوي قاعدة أداة الماكينة الموضحة في الشكل 10 على تشوه الانحناء بسبب القضبان السميكة والجدران الجانبية الرقيقة بعد الصب. إذا كان النمط مصنوعًا بانحناء معاكس يمثله الخط المزدوج المدبب، فستكون القضبان مستقيمة بعد الصب.

تجدر الإشارة إلى أنه بعد تشوه الصب، غالبًا ما يمكن أن يقلل فقط من إجهاد الصب ولكن لا يزيل تمامًا. بعد المعالجة، يتسبب اختلال توازن الضغط في الجزء في حدوث مزيد من التشوه، مما يؤثر على دقة المعالجة الآلية. لذلك، بالنسبة للمسبوكات المهمة، يجب إجراء عملية التلدين لتخفيف الضغط قبل التشغيل الآلي.

② الشقوق:

عندما يتجاوز إجهاد الصب حد قوة المادة في ذلك الوقت، يمكن أن تحدث تشققات في الصب.

يمكن تقسيم الشقوق إلى شقوق ساخنة و تشققات باردة.

تتشكل هذه الشقوق في درجات حرارة عالية وهي أحد أكثر عيوب الصب شيوعًا في إنتاج المسبوكات الفولاذية وفراغات الحديد الزهر القابلة للتسامح وبعض المسبوكات المصنوعة من السبائك الخفيفة. وتتمثل خصائصها في: شكل التشقق متعرج وغير منتظم، ويظهر سطح التشقق مؤكسدًا (يظهر سطح التشقق في مسبوكات الصلب باللون الأسود تقريبًا، بينما يكون لون سبائك الألومنيوم رماديًا داكنًا)، ويمر التشقق على طول حدود الحبيبات. غالبًا ما تظهر الشقوق الساخنة في الأجزاء الأخيرة المتصلبة من المسبوكات أو على السطح حيث من المحتمل أن يحدث تركيز إجهاد.

الشقوق الباردة:

يتم تشكيلها في درجات حرارة منخفضة. السبائك ذات اللدونة الضعيفة والهشاشة العالية والتوصيل الحراري المنخفض، مثل الحديد الزهر الأبيض, فولاذ عالي الكربونوبعض سبائك الفولاذ، عرضة للتشققات الباردة. خصائصها هي: شكل الشق هو خط مستقيم مستمر أو منحنى أملس، وغالباً ما يمر عبر الحبيبات. يكون سطح التشقق نظيفاً، مع بريق معدني أو لون أكسدة طفيف. تحدث الشقوق الباردة غالبًا في أجزاء الشد من الصب، خاصةً في مناطق تركيز الإجهاد، مثل الزوايا الحادة الداخلية، وتجاويف الانكماش، وبالقرب من الشوائب غير المعدنية.

المخاطر والتدابير المضادة:

إن العوامل التي تقلل من إجهاد الصب أو تقلل من هشاشة السبيكة (مثل تقليل محتوى الكبريت والفوسفور في الفولاذ) لها تأثير إيجابي على منع التشققات.