ما الذي يجعل الفولاذ المقاوم للصدأ مرنًا ومتعدد الاستخدامات؟ يكمن السر في عناصر السبائك. في هذه المقالة، نكشف كيف تعزز عناصر مثل الكروم والنيكل والموليبدينوم مقاومة التآكل والخصائص الميكانيكية للفولاذ المقاوم للصدأ. من أدوات المطبخ إلى هندسة الطيران، يضمن المزيج الصحيح من هذه العناصر أداءً فائقاً ومتانةً فائقة. انضم إلينا لاستكشاف العلم الكامن وراء هذه المادة التي لا غنى عنها وفهم كيف يساهم كل مكون في جعل الفولاذ المقاوم للصدأ قوة في مختلف التطبيقات. تعمّق في التفاعل الرائع بين العناصر التي تحدد تميزه.

1. وفقًا للتركيب الكيميائييمكن تقسيمها إلى فولاذ الكروم المقاوم للصدأ، الفولاذ المقاوم للصدأ من الكروم والنيكل والكروم والنيكل والفولاذ المقاوم للصدأ المنغنيز والكروم والمنغنيز والفولاذ المقاوم للصدأ الموليبدينوم والنيكل والكروم والفولاذ المقاوم للصدأ منخفض الكربون للغاية والفولاذ المقاوم للصدأ الموليبدينوم العالي والفولاذ المقاوم للصدأ عالي النقاء، إلخ.

2. وفقًا للهيكل المعدنييمكن تقسيمها إلى الفولاذ المارتنسيتي المقاوم للصدأ، الفولاذ المقاوم للصدأ الحديدي، الفولاذ المقاوم للصدأ الأوستنيتي، الفولاذ المقاوم للصدأ الحديدي الأوستنيتي، إلخ.

3. وفقًا لخصائص الأداء واستخدامات الفولاذ:: مثل الفولاذ المقاوم للصدأ المقاوم لحمض النيتريك (درجة حمض النيتريك)، والفولاذ المقاوم للصدأ المقاوم لحمض الكبريتيك، والفولاذ المقاوم للصدأ المقاوم للتآكل، والفولاذ المقاوم للصدأ المقاوم للتآكل، والفولاذ المقاوم للصدأ المقاوم للإجهاد، والفولاذ المقاوم للصدأ عالي القوة، إلخ.

4. وفقًا للوظيفة خصائص الفولاذ: مثل الفولاذ المقاوم للصدأ منخفض الحرارة، والفولاذ المقاوم للصدأ غير المغناطيسي، والفولاذ المقاوم للصدأ غير المغناطيسي، والفولاذ المقاوم للصدأ القابل للقطع الحر، والفولاذ المقاوم للصدأ الفائق البلاستيك، إلخ.

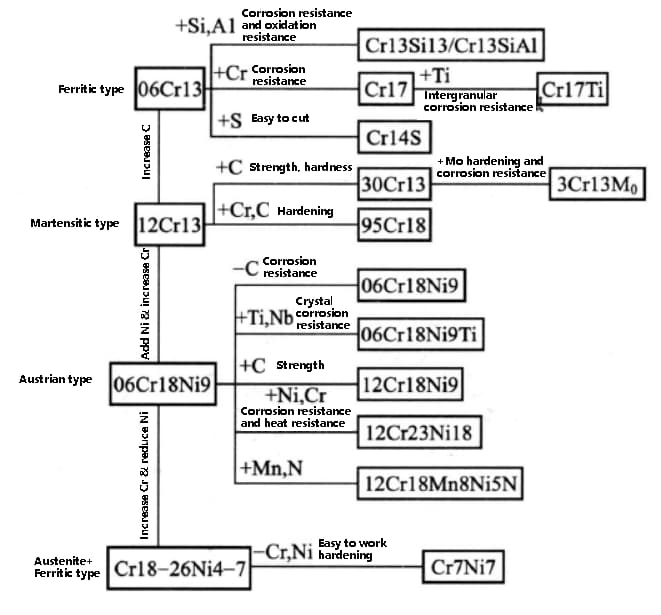

يوضح الشكل أدناه عملية تطوير درجات الفولاذ المقاوم للصدأ:

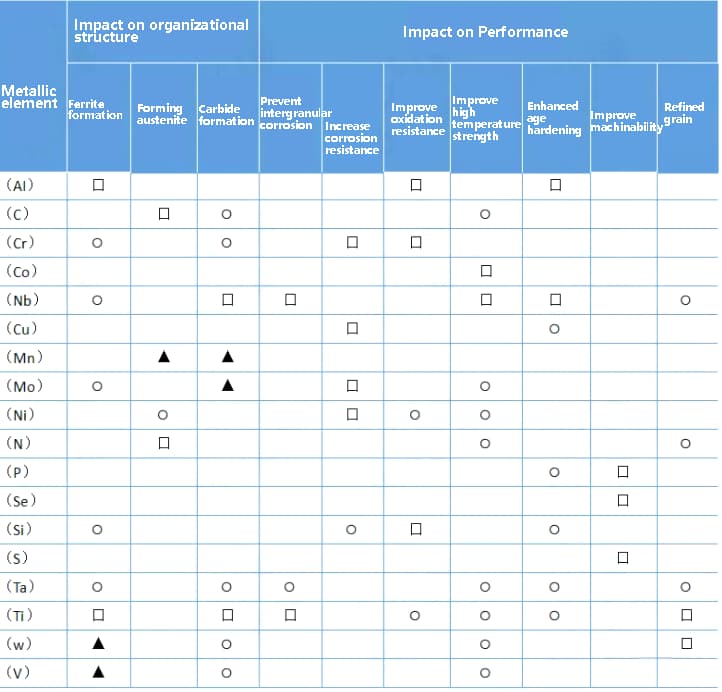

ملاحظة: 口 - تأثير قوي، ⚪ - تأثير معتدل، ▲ - تأثير ضعيف

(1) للحصول على منحنى استقطاب أنودي مستقر لمنطقة التخميل لوسط معين، تأكد من إعداد الفولاذ المقاوم للصدأ بشكل مناسب.

(2) يمكن أن تساعد زيادة جهد القطب الكهربائي لركيزة الفولاذ المقاوم للصدأ مع تقليل القوة الدافعة الكهربائية للخلية الجلفانية المسببة للتآكل في تحسين مقاومتها للتآكل.

(3) يمكن أن يؤدي تعزيز هيكل الفولاذ أحادي الطور وتقليل عدد البطاريات الدقيقة إلى تحسين مقاومته للتآكل.

(4) لتكوين طبقة واقية مستقرة على سطح الفولاذ، يمكن أن تساعد إضافة عناصر مثل السيليكون والألومنيوم والكروم في تكوين طبقة واقية كثيفة في العديد من حالات التآكل والأكسدة، وبالتالي تعزيز مقاومة الفولاذ للتآكل.

(5) يعد القضاء على الظواهر المختلفة غير المتساوية في الفولاذ أو الحد منها خطوة حيوية أيضًا في تعزيز مقاومته للتآكل.

إضافة عناصر السبائك إلى الفولاذ هي الطريقة الأساسية المستخدمة لتحسين مقاومته للتآكل.

يمكن أن تعمل إضافة عناصر السبائك المختلفة بطريقة واحدة أو عدة طرق في وقت واحد لتحسين مقاومة الفولاذ للتآكل.

يؤثر نوع ومحتوى عناصر السبائك تأثيرًا مباشرًا على مقاومة الفولاذ المقاوم للصدأ للتآكل. وتتمثل الوظيفة الأساسية لعناصر السبائك في التأثير على أداء استقطاب الحديد وإمكانات القطب الكهربائي.

وتتبع عملية الاستقطاب الأنودي للمعادن شائعة الاستخدام مثل الحديد والكروم والنيكل والنيكل والـ Ti نمط استقطاب فريد من نوعه.

بعد مرور الأنود، تزداد إمكانات الأنود، ويتغير تيار الأنود (معدل التآكل) وفقًا لذلك، بنفس النمط تقريبًا.

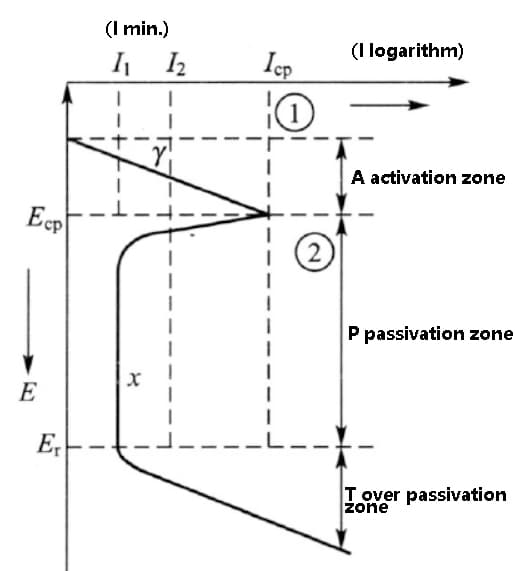

يوضح الشكل أدناه الشكل النموذجي لمنحنى الاستقطاب.

مع زيادة جهد الاستقطاب الأنودي، لا ينخفض تيار التآكل بشكل منتظم. بدلاً من ذلك، يزداد أولاً، ثم ينخفض إلى الحد الأدنى، ويحافظ على هذا التيار خلال مرحلة معينة من زيادة الجهد قبل أن يزداد مرة أخرى.

يُشار إلى منحنى الاستقطاب هذا باسم منحنى الاستقطاب الأنودي مع انتقال التنشيط والتخميل. وهو مقسم إلى ثلاث مناطق: منطقة التنشيط (A)، ومنطقة التخميل (B)، ومنطقة التخميل الزائد (T).

شكل منحنى الاستقطاب الأنودي للمعادن الانتقالية المنشطة والمخملة

يلعب الاستقطاب دورًا مهمًا في تحسين مقاومة المعادن للتآكل. يمكن للعوامل التي تعزز الاستقطاب الأنودي أو الكاثودي أن تعزز مقاومة التآكل، بينما يمكن لعوامل إزالة الاستقطاب أن تقلل من مقاومته.

لعناصر السبائك المختلفة تأثيرات متفاوتة على خصائص استقطاب الحديد. يمكن للعناصر التي تعمل على توسيع منطقة التخميل، مما يقلل من إمكانات منطقة ECP وP ويزيد من إمكانات نقطة Er، أن تحسّن مقاومة الفولاذ للتآكل. من ناحية أخرى، يمكن لجميع العناصر التي تعزز أداء التخميل، مما يؤدي إلى تحرك نقطتي ICP وI1 إلى اليسار، أن تقلل من تيار التآكل وتحسن مقاومة التآكل.

تميل العناصر التي تزيد من إمكانات نقطة Er إلى تقليل التآكل الناجم عن التنقر لأنه عندما تتذبذب الإمكانات بالقرب من إمكانات التخميل الزائد وتكون إمكانات نقطة Er منخفضة، يمكن أن يؤدي ذلك إلى انهيار موضعي في طبقة التخميل مما يؤدي إلى التآكل الناجم عن التنقر.

من بين عناصر السبائك التي يشيع استخدامها في الفولاذ، يمكن للكروم تحسين أداء تخميل الحديد النقي بشكل كبير، وزيادة إمكانات نقاط Ecp وEp وEr، وإزاحة موضع نقاط Icp وI1 إلى اليسار. لذلك، فهو العنصر الأكثر فعالية في تعزيز مقاومة الحديد للتآكل.

بالإضافة إلى الكروم، يمكن لعناصر السبائك مثل النيكل والسيليوم والموليوم وغيرها أيضًا تحسين أداء التخميل وتوسيع منطقة التخميل بدرجات متفاوتة.

فعلى سبيل المثال، لا يعزز Mo، على سبيل المثال، أداء تخميل الحديد فحسب، بل يزيد أيضًا من إمكانات نقطة Er، مما يحسن من مقاومة الحديد للتآكل.

بشكل عام، تكون إمكانات القطب الكهربائي للمحلول الصلب الفلزي أقل من إمكانات المركبات الأخرى. ولذلك، أثناء عملية التآكل، من المرجح أن يتآكل المحلول الصلب المعدني كأنود.

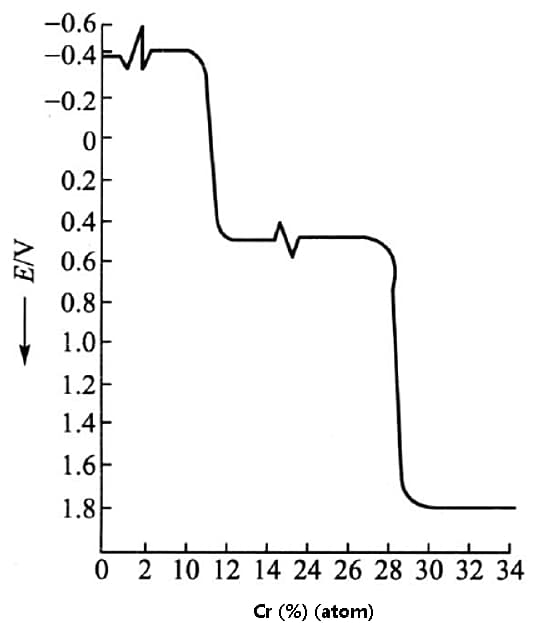

وتتمثل إحدى طرق تعزيز مقاومة الحديد للتآكل في زيادة إمكانات القطب الكهربائي. وقد أظهرت الدراسات أن إضافة الكروم إلى الحديد لتشكيل محلول صلب يمكن أن يعزز بشكل كبير من إمكانات القطب الكهربائي للمادة الناتجة، كما هو موضح في الشكل أدناه.

من خلال رفع جهد القطب الكهربائي للمادة، يمكن تعزيز مقاومتها للتآكل بشكل ملحوظ.

تأثير الكروم على إمكانات القطب الكهربائي لسبائك الحديد والكروم

نظرًا للتأثير الجيد للكروم على تخميل الحديد وإمكانات القطب الكهربائي، أصبح الكروم عنصر السبائك الرئيسي لمختلف أنواع الفولاذ المقاوم للصدأ.

تُعد بنية مصفوفة الفولاذ المقاوم للصدأ ضرورية لتحقيق الخصائص الميكانيكية والعملية المطلوبة، بالإضافة إلى ضمان مقاومة ممتازة للتآكل.

يُظهر نوعان من الفولاذ المقاوم للصدأ، الفولاذ الحديدي أحادي الطور، والفولاذ الأوستنيتي أحادي الطور، مقاومة فائقة للتآكل.

يعتمد تأثير عناصر السبيكة على بنية المصفوفة في المقام الأول على ما إذا كانت تعمل كمثبتات فريت (α) أو الأوستينيت (γ) المثبتات.

وعندما يكون عنصر التثبيت مهيمنًا، يمكن الحصول على الفولاذ المقاوم للصدأ α أحادي الطور؛ وإلا يتم الحصول على الفولاذ المقاوم للصدأ γ أحادي الطور.

1. الكروم

الكروم هو العنصر الأساسي الذي يحدد مقاومة الفولاذ المقاوم للصدأ للتآكل. عندما يصل محتوى الكروم (النسبة الذرية) إلى ما بين 1/8 و2/8، تقفز قدرة القطب الكهربائي للحديد، مما يؤدي إلى تحسين مقاومة الفولاذ للتآكل. الكروم هو أيضًا عنصر استقرار يساعد على تعزيز متانة المادة بشكل عام.

أحد أسباب ذلك هو أن أكسيد الكروم كثيف نسبيًا ويمكن أن يشكل طبقة واقية تقاوم التآكل.

2. الكربون والنيتروجين

ويلعب الكربون دورًا أساسيًا في إنتاج الفولاذ المقاوم للصدأ، حيث إنه يعمل على استقراره بقوة الأوستينيتمع قدرة على التثبيت أكبر بنحو 30 مرة من النيكل. بالإضافة إلى ذلك، الكربون هو العنصر الرئيسي المستخدم لتقوية الفولاذ المقاوم للصدأ. ومع ذلك، يمكن أن يشكل الكربون أيضًا سلسلة من الكربيدات مع الكروم، والتي يمكن أن تؤثر بشكل كبير على مقاومة الفولاذ المقاوم للصدأ للتآكل. وعلاوة على ذلك، يمكن أن يؤدي الكربون إلى تفاقم خصائص المعالجة واللحام للفولاذ المقاوم للصدأ ويتسبب في هشاشة الفولاذ المقاوم للصدأ الحديدي.

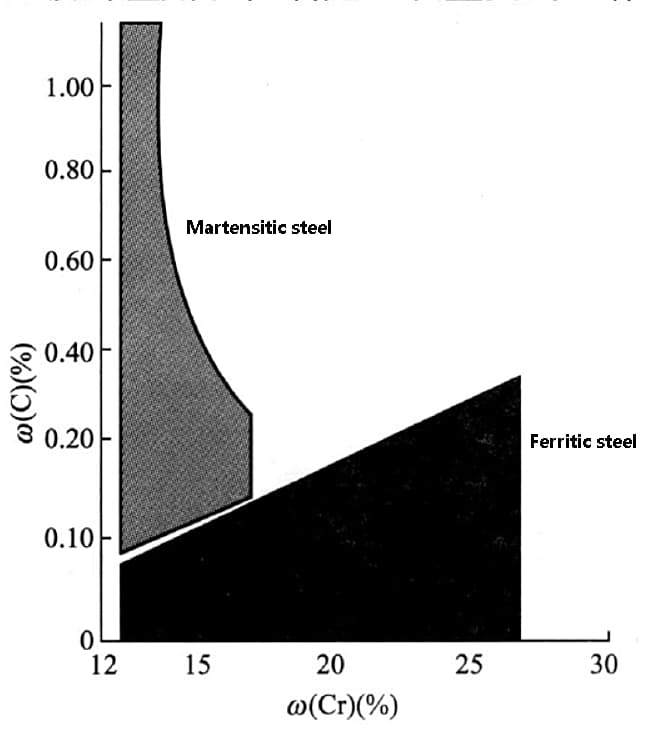

لذلك، من الضروري التحكم بعناية في الكربون وتطبيقه أثناء إنتاج وتطوير الفولاذ المقاوم للصدأ. إن الجمع بين الكربون والكروم له تأثير كبير على تشكيل هياكل الفولاذ المقاوم للصدأ، كما هو موضح في الشكل أدناه.

يوضِّح الشكل أنه عندما يكون محتوى الكربون منخفضة ومحتوى الكروم مرتفع، يتم الحصول على بنية الفريت، في حين يتم الحصول على بنية المارتينسيت عندما يكون محتوى الكربون مرتفعًا ومحتوى الكروم منخفضًا.

في الفولاذ المقاوم للصدأ المصنوع من الكروم، ستؤدي زيادة محتوى الكربون إلى تكوين مارتينسايت عندما يكون محتوى الكروم أقل من 17%. من ناحية أخرى، سيؤدي انخفاض محتوى الكربون ومحتوى الكروم 13% إلى تكوين الفولاذ المقاوم للصدأ الحديدي.

ومع ازدياد محتوى الكروم من 13% إلى 27%، تزداد القدرة على تثبيت الفريت، وهو ما يؤدي بدوره إلى زيادة محتوى الكربون (من 0.05% إلى 0.2%). على الرغم من ارتفاع محتوى الكربون، لا يزال من الممكن الحفاظ على مصفوفة الفريت.

شكل تأثير الكربون والكروم على البنية المجهرية للفولاذ المقاوم للصدأ

3. نيكل

النيكل هو أحد العناصر الثلاثة المهمة في الفولاذ المقاوم للصدأ، حيث يمكنه تحسين مقاومة المادة للتآكل. وباعتباره عنصر استقرار الطور γ، فإن النيكل هو العنصر الرئيسي المطلوب للحصول على الأوستينيت أحادي الطور وتعزيز تكوينه في الفولاذ المقاوم للصدأ.

تتمثل إحدى الفوائد الرئيسية للنيكل في أنه يمكن أن يقلل بشكل فعال من الآنسة نقطةمما يحافظ على ثبات الأوستينيت في درجات حرارة منخفضة للغاية (-50 درجة مئوية) دون الخضوع للتحول المارتنسيتي. ومع ذلك، فإن زيادة محتوى النيكل سيقلل من قابلية ذوبان الكربون والنيتروجين في الفولاذ الأوستنيتي، وبالتالي زيادة ميل هذه المركبات إلى الذوبان والترسيب.

مع زيادة محتوى النيكل، يزداد محتوى الكربون الحرج في التآكل بين الخلايا الحبيبية مما يجعل الفولاذ أكثر عرضة لهذا النوع من التآكل. ومع ذلك، فإن تأثير النيكل على مقاومة التآكل الحفري ومقاومة التآكل الشقوق في الفولاذ الأوستنيتي المقاوم للصدأ ليس كبيرًا.

بالإضافة إلى فوائد مقاومة التآكل، يمكن للنيكل أيضًا تحسين مقاومة الأكسدة في درجات الحرارة العالية للفولاذ الأوستنيتي المقاوم للصدأ. ويرجع ذلك أساسًا إلى قدرة النيكل على تحسين تركيب وبنية وخصائص طبقة أكسيد الكروم. ومع ذلك، تجدر الإشارة إلى أن وجود النيكل يمكن أن يقلل من مقاومة الفولاذ للأكسدة في درجات الحرارة العالية.

4. المنغنيز

يعد المنجنيز عنصرًا ضعيفًا نسبيًا في تكوين الأوستينيت، ولكنه يلعب دورًا حاسمًا في تثبيت بنية الأوستينيت.

في الفولاذ الأوستنيتي المقاوم للصدأ، يحل المنجنيز محل النيكل جزئيًا، ويعادل 2% Mn 1% Ni.

يمكن للمنجنيز أيضًا أن يعزز مقاومة التآكل في الفولاذ المقاوم للصدأ المصنوع من الكروم في الأحماض العضوية، مثل حمض الأسيتيك وحمض الفورميك وحمض الجليكوليك، وهو أكثر فعالية من النيكل.

ومع ذلك، عندما يتجاوز محتوى الكروم في الفولاذ 14%، لا يمكن أن تؤدي إضافة المنجنيز وحده إلى بنية أوستينيت واحدة.

نظرًا لأن الفولاذ الأوستنيتي المقاوم للصدأ يتمتع بمقاومة أفضل للتآكل عندما يكون محتوى الكروم أعلى من 17%، فإن الصناعة تستخدم بشكل أساسي فولاذ Fe-Crr-Mn-N-N، مثل 12Cr18Mn9Ni5N، كبديل للسبائك المحتوية على النيكل. كمية الفولاذ الأوستنيتي غير القابل للصدأ الخالي من النيكل Fe-Cr-Mn-N المستخدم أقل نسبيًا.

5. النيتروجين

في المراحل المبكرة ، كان النيتروجين يستخدم بشكل أساسي في الفولاذ الأوستنيتي المقاوم للصدأ Cr-Mn-N و Cr-Mn-N-N للفولاذ الأوستنيتي المقاوم للصدأ لتوفير النيكل. ومع ذلك، في السنوات الأخيرة، أصبح النيتروجين عنصرًا أساسيًا من عناصر السبائك في الفولاذ الأوستنيتي المقاوم للصدأ Cr Ni Ni.

يمكن أن تؤدي إضافة النيتروجين إلى الفولاذ الأوستنيتي المقاوم للصدأ إلى تثبيت الهيكل الأوستنيتي، وتحسين القوة، وتعزيز مقاومة التآكل، خاصةً بالنسبة للتآكل الموضعي مثل التآكل بين الخلايا الحبيبية والتآكل الحبيبي والتآكل الشقوقي.

في الفولاذ الأوستنيتي المقاوم للصدأ العادي منخفض الكربون والفولاذ الأوستنيتي منخفض الكربون للغاية، يمكن تحسين مقاومة التآكل بين الخلايا الحبيبية. ويؤثر النيتروجين على عملية ترسيب كربيد الكروم أثناء المعالجة بالتحسيس، مما يزيد من تركيز الكروم عند حدود الحبوب.

في الفولاذ الأوستنيتي المقاوم للصدأ عالي النقاء، حيث لا يوجد ترسيب لكربيد الكروم، يزيد النيتروجين من ثبات الطبقة السلبية ويقلل من متوسط معدل التآكل. على الرغم من ترسيب نيتريد الكروم في الفولاذ الذي يحتوي على نسبة عالية من النيتروجين، إلا أن معدل ترسيب نيتريد الكروم بطيء. وبالتالي، لن تتسبب المعالجة بالتوعية في نقص الكروم بين الخلايا الحبيبية مما يكون له تأثير ضئيل على التآكل بين الخلايا الحبيبية.

كما يمكن للنيتروجين أيضًا أن يمنع انفصال الفوسفور عند حدود الحبيبات ويحسن مقاومة الفولاذ للتآكل بين الخلايا الحبيبية.

في الوقت الحالي، يتميز الفولاذ الأوستنيتي المقاوم للصدأ المحتوي على النيتروجين بشكل أساسي بقوة عالية ومقاومة للتآكل. ويمكن تقسيمه إلى ثلاثة أنواع: نوع التحكم في النيتروجين، ونوع النيتروجين المتوسط، ونوع النيتروجين العالي.

يتضمن نوع التحكم في النيتروجين إضافة 0.05% ~ 0.10%N إلى الفولاذ الأوستنيتي الأوستنيتي المقاوم للصدأ Cr Ni منخفض الكربون (C ≤ 0.02% ~ 0.03%) لتحسين القوة، وتحسين مقاومة التآكل بين الخلايا الحبيبية وتعزيز مقاومة الفولاذ للتآكل الإجهادي.

يحتوي نوع النيتروجين المتوسط على 0.10% ~ 0.50%N ويتم صهره وصبه تحت الضغط الجوي العادي. من ناحية أخرى، يزيد محتوى النيتروجين من النوع عالي النيتروجين عن 0.40%.

يتم صهره وصبه بشكل عام تحت ظروف ضغط متزايد. وهذا نوع الفولاذ يُستخدم بشكل أساسي في حالة المحلول الصلب أو حالة العمل شبه البارد، حيث إنه يمتلك قوة عالية ومقاومة للتآكل.

في الوقت الحالي، تم تطبيق الفولاذ الأوستنيتي عالي النيتروجين بمحتوى نيتروجين يتراوح من 0.81 تيرابايت إلى 1.01 تيرابايت إلى 1.01 تيرابايت بنجاح في التطبيقات العملية وبدأ الإنتاج الصناعي.

6. تيتانيوموالنيوبيوم والموليبدينوم والعناصر الأرضية النادرة

التيتانيوم والنيوبيوم من العناصر التي يمكن أن تشكل كربيدات بقوة، والتي يمكن أن تتفاعل بشكل تفضيلي مع الكربون أكثر من الكروم، وبالتالي تمنع التآكل بين الخلايا الحبيبية وتحسن مقاومة الفولاذ للتآكل.

عند إضافة التيتانيوم والنيوبيوم إلى الفولاذ، من المهم الحفاظ على نسبة معينة مع محتوى الكربون.

ومن ناحية أخرى، يمكن للموليبدينوم تعزيز قدرة تخميل الفولاذ المقاوم للصدأ وتوسيع نطاق وسائط التخميل. وهذا يعني أنه يمكن أن يتحمل حمض الكبريتيك الساخن وحمض الهيدروكلوريك المخفف وحمض الفوسفوريك والأحماض العضوية. يتميز فيلم التخميل الذي تم إنشاؤه باستخدام الموليبدينوم بثباته العالي في العديد من الوسائط ويقل احتمال ذوبانه.

إن الفولاذ المقاوم للصدأ الذي يحتوي على الموليبدينوم مقاوم للتآكل الناتج عن التنقر حيث يمكنه حماية الطبقة المنفعلة من التلف الناتج عن Cl-.

عند إضافة عناصر ترابية نادرة مثل Ce وLa وY إلى الفولاذ المقاوم للصدأ، يمكن أن تذوب قليلاً في المصفوفة. وتساعد هذه العملية على تنقية حدود الحبيبات وتعديل الشوائب وتجانس البنية وتقليل ترسيب الرواسب والفصل عند حدود الحبيبات. وهذا يؤدي إلى تحسين مقاومة الفولاذ للتآكل والخصائص الميكانيكية.

يمكن تصنيف تأثير عناصر السبائك على بنية مصفوفة الفولاذ المقاوم للصدأ إلى فئتين:

عند إضافة هذه العناصر ذات الوظائف المختلفة إلى الفولاذ في وقت واحد، تعتمد البنية المجهرية للفولاذ المقاوم للصدأ على تأثيراتها الشاملة.

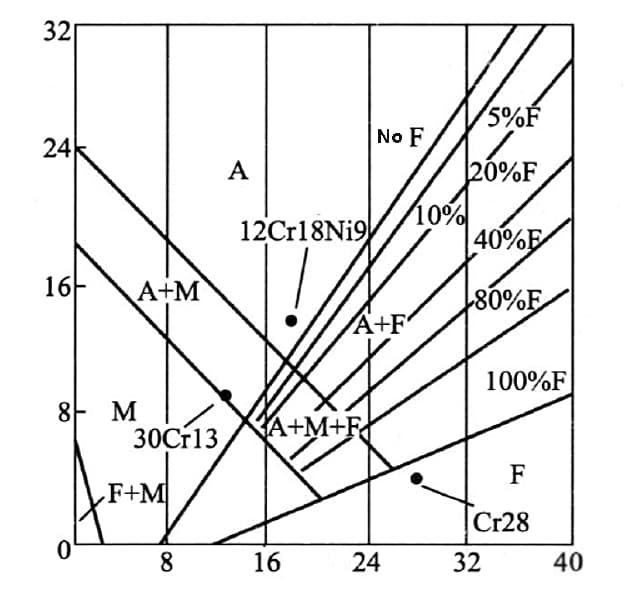

لتبسيط المعالجة، يتم تحويل تأثير العناصر المكونة للفريت إلى تأثير الكروم، المعروف باسم مكافئ الكروم [Cr]، بينما يتم تحويل تأثير العناصر المكونة للأوستنيت إلى مكافئ النيكل [Ni].

استنادًا إلى مكافئ الكروم [Cr] ومكافئ النيكل [Ni]، يتم إنشاء رسم تخطيطي لتمثيل التركيب الفعلي للصلب والحالة الهيكلية الناتجة، كما هو موضح في الشكل التالي.

الشكل: مخطط هيكل من الفولاذ المقاوم للصدأ

ويوضح الشكل أن الفولاذ 12Cr18Ni9 ينتمي إلى عائلة الفولاذ الأوستنيتي المقاوم للصدأ ويقع في منطقة الطور A.

من ناحية أخرى، يُصنَّف الفولاذ المقاوم للصدأ Cr28 على أنه فولاذ مقاوم للصدأ حديدي ويمكن العثور عليه في منطقة الطور الحديدي.

وفي الوقت نفسه، يندرج الفولاذ المقاوم للصدأ 30Cr13 تحت فئة الفولاذ المارتنسيتي المقاوم للصدأ ويقع في منطقة الطور المارتنسيتي.

لتحقيق هيكل الأوستينيت أحادي الطور، من الضروري وجود توازن محدد لعناصر السبيكة. وبخلاف ذلك، سيظهر قدر من بنية الفريت في الفولاذ، مما ينتج عنه بنية متعددة الأطوار.

تتحقق تقوية الفولاذ المقاوم للصدأ من خلال آليات مختلفة، بما في ذلك تقوية المحلول الصلب، وتقوية التحول الطوري، وتقوية المرحلة الثانية، وتقوية صقل الحبوب، وتقوية الترسيب، وتقوية البنية التحتية.

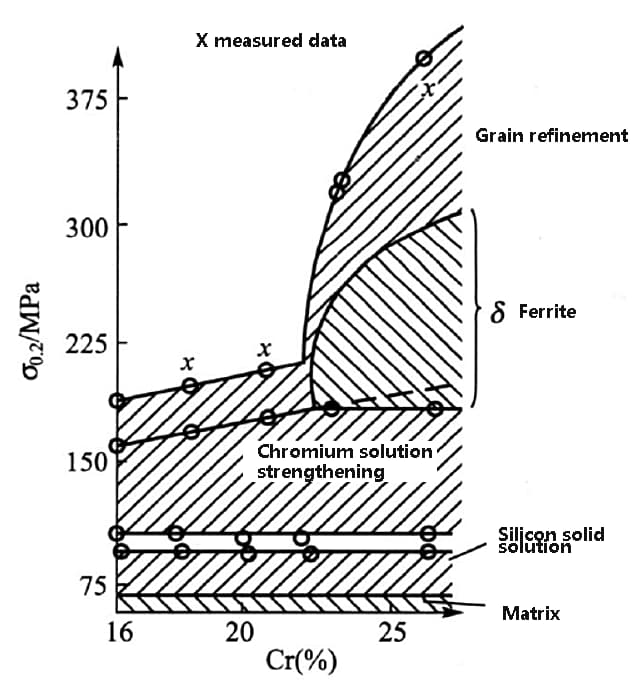

يوضح الشكل أدناه مساهمة هذه الآليات في قوة الخضوع في الفولاذ الأوستنيتي المقاوم للصدأ 8% ~ 10%Ni.

كما هو موضح في الشكل، يوفر الكروم والسيليكون والكربون تقوية المحلول الصلب للمصفوفة، مما يؤدي إلى زيادة إجهاد الخضوع للمصفوفة الأوستنيتي بعدة أضعاف.

وتتمثل آلية التقوية الأخرى في وجود الفريت ألفا كمرحلة ثانية، إلى جانب صقل حجم الحبيبات وترسيب الرواسب، مما يعزز بشكل كبير من قوة الأوستينيت.

يبرز الشكل أنه في الفولاذ الأوستنيتي المقاوم للصدأ، تُعد تقوية المحلول الصلب آلية حاسمة، ويساهم صقل الحبيبات أكثر من غيره في القوة الكلية.

شكل العوامل المؤثرة على قوة الفولاذ الأوستنيتي المقاوم للصدأ

تختلف خواص الفولاذ المقاوم للصدأ باختلاف تركيبته وبنيته.

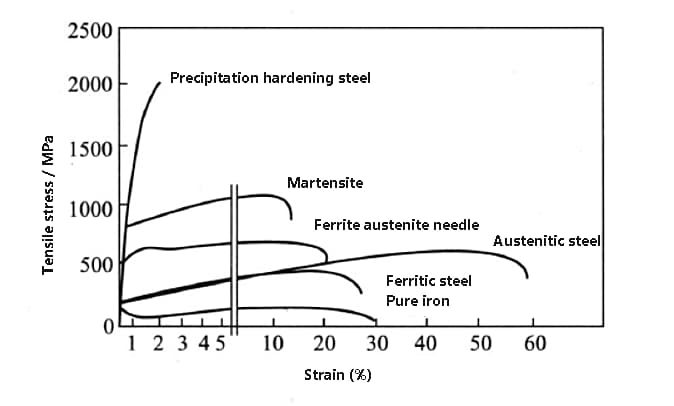

يُرجى الرجوع إلى الشكل أدناه للاطلاع على مقارنة بين قوة وليونة مختلف أنواع الفولاذ المقاوم للصدأ.

شكل مقارنة القوة واللدونة لمختلف أنواع الفولاذ المقاوم للصدأ والحديد النقي

من بين جميع أنواع الفولاذ المقاوم للصدأ، يتمتع الفولاذ الأوستنيتي المقاوم للصدأ بأفضل ليونة، بينما يتمتع الفولاذ المقاوم للصدأ المتصلب بالترسيب بأعلى قوة.

يُظهر الفولاذ المارتنزيتي المقاوم للصدأ خواص ميكانيكية جيدة بشكل عام، ويتميز بقوة عالية ودرجة معينة من الليونة.

يُظهر الفولاذ المقاوم للصدأ المزدوج، وهو مزيج من الفولاذ المقاوم للصدأ الحديدي والأوستنيتي، قوة أعلى وليونة أفضل.

يتسم الفولاذ المقاوم للصدأ الفريتي والفولاذ الأوستنيتي المقاوم للصدأ بخصائص قوة متشابهة، ولكن ليونة هذا الأخير أعلى بكثير من الأنواع الأخرى من الفولاذ المقاوم للصدأ. (للمقارنة، تم تضمين منحنى الحديد النقي أيضًا في الشكل).

لا يتم تحديد مقاومة المعدن للتآكل من خلال مادته فحسب، بل أيضًا من خلال نوع الوسط المتآكل وتركيزه ودرجة حرارته وضغطه والظروف البيئية الأخرى للوسط المتآكل.

في التطبيقات العملية، يكون للقدرة المؤكسدة للوسط المسبب للتآكل التأثير الأكبر على تآكل المعادن. ولذلك، عند اختيار درجات الفولاذ المقاوم للصدأ لبيئات عمل محددة، من المهم مراعاة خصائص الوسط المتآكل.

في الوسائط ضعيفة التآكل مثل الغلاف الجوي والماء والبخار، يمكن ضمان مقاومة الفولاذ المقاوم للصدأ للتآكل طالما كان محتوى الكروم في المحلول الصلب في مصفوفة الفولاذ المقاوم للصدأ أكبر من 13%. وهذا يجعله مناسبًا للاستخدام في مكونات مثل صمامات ضاغط المياه وشفرات توربينات مولدات البخار وأنابيب البخار.

ومع ذلك، في الوسائط المؤكسدة مثل حمض النيتريك، تتمتع أيونات NO3- بقدرة أكسدة قوية. وينتج عن ذلك تكوين طبقة أكسيد على سطح الفولاذ المقاوم للصدأ مع فترة تخميل قصيرة، مما يؤثر على مقاومته للتآكل.

يعمل H+ في الحمض كمزيل استقطاب كاثودي. ومع زيادة تركيز H+، تزداد قوة إزالة استقطاب الكاثود، ويزداد أيضًا محتوى الكروم المطلوب للتخميل. لذلك، لا يُظهر سوى فيلم الأكسيد الذي يحتوي على نسبة عالية من الكروم ثباتًا جيدًا في حمض النيتريك.

في حمض النيتريك المغلي، لا يكون الفولاذ المقاوم للصدأ 12Cr13 مقاومًا للتآكل. ومع ذلك، فإن فولاذ Cr17 و Cr30 بمحتوى كروم 17% - 30% مقاوم للتآكل في حمض النيتريك بتركيز 0% - 65%.

في الوسائط غير المؤكسدة مثل حمض الكبريتيك المخفف وحمض الهيدروكلوريك والحمض العضوي، يكون محتوى الأكسجين في هذه الوسائط المسببة للتآكل منخفضًا، ويجب تمديد وقت التخميل. عندما يكون محتوى الأكسجين في الوسط منخفضًا إلى حد معين، لا يمكن تخميل الفولاذ المقاوم للصدأ. على سبيل المثال، في حمض الكبريتيك المخفف، لا يكون SO42- في الوسط مؤكسدًا، ويكون محتوى الأكسجين المذاب في الوسط منخفضًا نسبيًا، مما يجعله غير قادر على تخميل الفولاذ. وبالتالي، يكون معدل تآكل الفولاذ المقاوم للصدأ المصنوع من الكروم أسرع من الفولاذ الكربوني.

وبالتالي، من الصعب تحقيق حالة التخميل من الفولاذ المقاوم للصدأ Cr أو الفولاذ المقاوم للصدأ Cr Ni بشكل عام ولا يكون مقاومًا للتآكل عند العمل في هذا النوع من الوسط. ولتحسين قدرة تخميل الفولاذ، يجب إضافة عناصر مثل الموليبدينوم والنحاس وغيرها.

حمض الهيدروكلوريك هو حمض غير مؤكسد معروف بأنه يسبب التآكل في الفولاذ المقاوم للصدأ. لمنع التآكل، يلزم استخدام سبيكة Ni-Mo لتشكيل طبقة واقية مستقرة على سطح السبيكة.

في الأحماض العضوية القوية، يكون تخميل الكروم والفولاذ المقاوم للصدأ المصنوع من الكروم والنيكل والكروم صعبًا بسبب انخفاض محتوى الأكسجين في الوسط ووجود H+. يمكن أن تؤدي إضافة المنيوم والنحاس والنحاس والمنغنيز وعناصر أخرى إلى الفولاذ إلى تحسين قدرته على التخميل. لذلك، يعتبر الفولاذ المقاوم للصدأ Cr-Mn خيارًا أفضل.

ولجعل الفولاذ مقاومًا للتآكل وسهل التخميل تتم إضافة كمية معينة من المونيوم والنحاس إلى الفولاذ.

في الأوساط التي تحتوي على كلوريد الكالسيوم، يتم تدمير طبقة الأكسيد الموجودة على سطح الفولاذ المقاوم للصدأ بسهولة، مما يؤدي إلى تآكل الفولاذ. ونتيجة لذلك، تكون مياه البحر شديدة التآكل للفولاذ المقاوم للصدأ.

من المهم ملاحظة أنه لا يوجد فولاذ مقاوم للصدأ يمكنه مقاومة التآكل من جميع أنواع الوسائط. ولذلك، يجب أن يعتمد اختيار الفولاذ المقاوم للصدأ على بيئة التآكل المحددة وخصائص الأنواع المختلفة من الفولاذ المقاوم للصدأ.