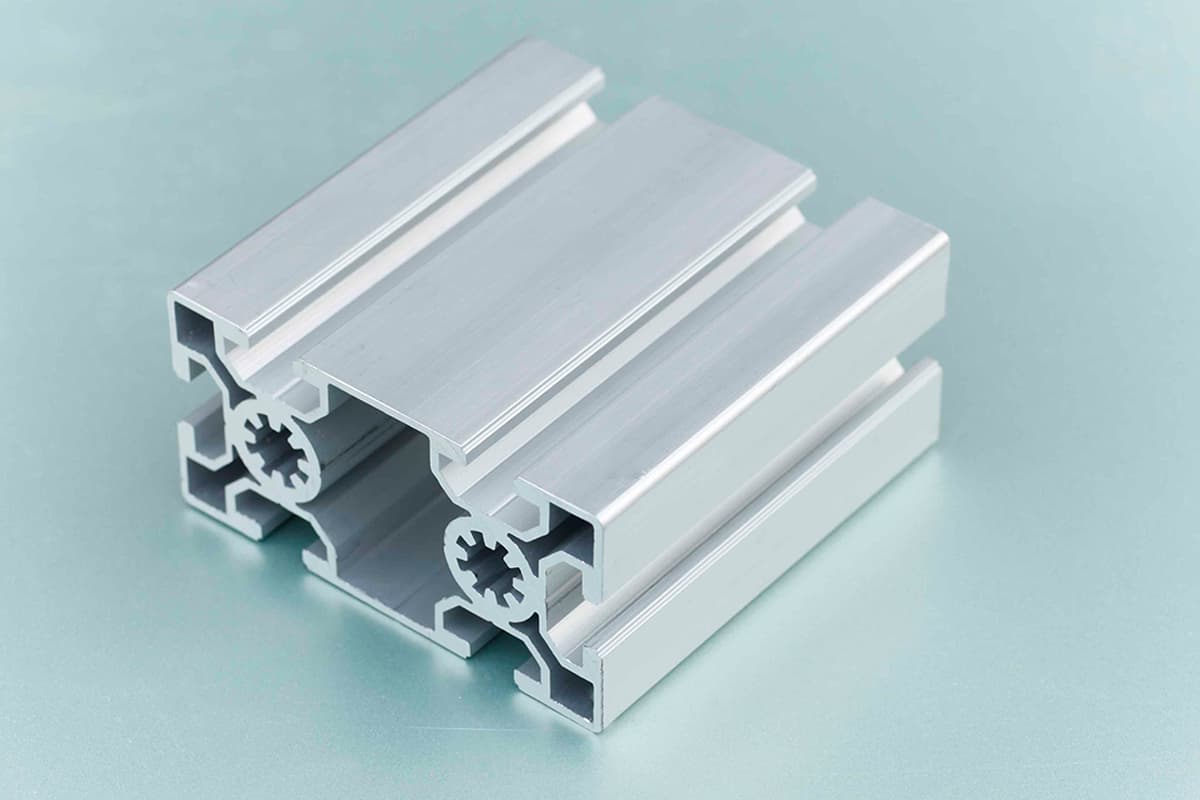

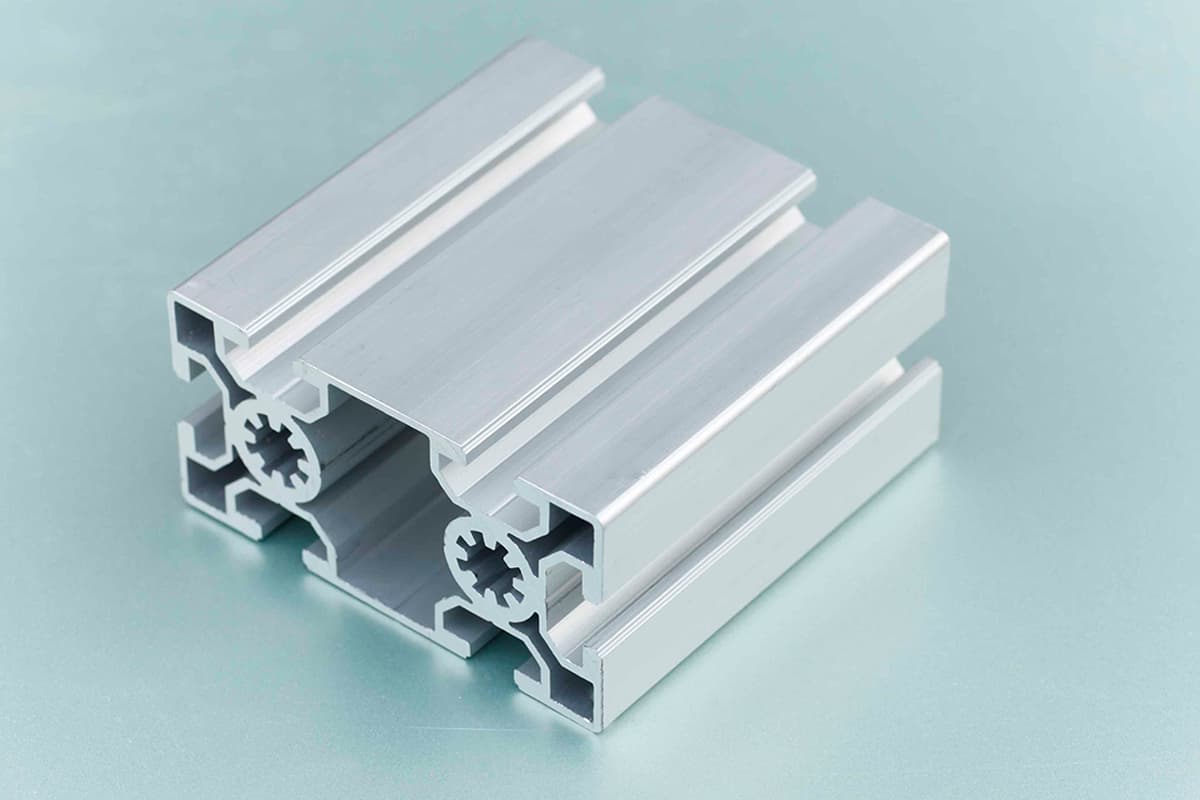

هل تساءلت يومًا لماذا تُعد مقاطع الألومنيوم العمود الفقري للبناء الحديث؟ تتعمق هذه المقالة في أدوارها الأساسية، وتستكشف المواد ومتطلبات الأداء وعمليات الإنتاج المعقدة التي تجعلها لا غنى عنها. اكتشف كيف تقوم عمليات الصب والبثق والمعالجات السطحية بتحويل الألومنيوم الخام إلى مقاطع ألومنيوم متعددة الاستخدامات ومتينة تُستخدم في المباني والصناعات المختلفة. استعد لاكتساب نظرة ثاقبة على الهندسة الدقيقة الكامنة وراء هذه المكونات الهامة، مما يعزز فهمك لتأثيرها على الهندسة المعمارية والتصنيع المعاصر.

1. يمكن استخدام التوليفات التالية من أنواع السبائك والصلابة لصنع مقاطع الألومنيوم إذا كانت تفي بمتطلبات معالجة الإنتاج والمعالجة السطحية والأداء: 6063-T5، 6063-T6، 6105-T5، 6061-T6.

يمكن أيضًا تقديم سبائك أخرى من السلسلة 6xxx للموافقة عليها إذا كانت تفي بالمتطلبات الفنية.

سُمك مقاطع الألومنيوم يجب ألا يكون أقل من المتطلبات التالية بناءً على احتياجات الأداء:

a. مقاطع الألومنيوم الرئيسية: 3.0 مم.

b. ألواح تغطية وشرائط زخرفية غير هيكلية حول الزجاج: 1.5 مم.

c. يجب أن تكون جميع مقاطع الألومنيوم منتجات عالية الجودة للبناء، ويجب أن تفي أخطاء المعالجة المسموح بها بـ "GB/T 5237 - اللوائح الخاصة بمقاطع الألومنيوم المصنوعة من سبائك الألومنيوم للبناء". يجب أن تفي المواد بمتطلبات "GB/T 3190 - التركيب الكيميائي للألومنيوم المشوه و سبائك الألومنيوم.

d. ينبغي أن تكون جميع مقاطع الألومنيوم المقدمة مصحوبة برسومات القوالب التي تبين استيفاء متطلبات سمك المادة، وينبغي حفظها في الأرشيف.

2. يمكن استخدام التوليفات التالية من أنواع السبائك والصلابة لصنع ألواح أو صفائح الألومنيوم إذا كانت تفي بمتطلبات المعالجة, معالجة السطحوالأداء 3003-H14، 5005-H14.

يمكن أيضًا تقديم سبائك أخرى من السلسلة 3xxx أو 5xxx أو 6xxx للموافقة عليها إذا كانت تفي بالمتطلبات الفنية.

يجب أن تفي اللوحات بمتطلبات "GB/T 5237".

يجب ألا يقل سمك الألواح عن المتطلبات التالية بناءً على احتياجات الأداء:

a. مكونات مشكلة بألواح الألومنيوم: 3.0 مم.

b. يكون سمك صفيحة الألومنيوم 3 مم، ما لم تتطلب الرسومات المعمارية ذلك على وجه التحديد، ما لم يكن ذلك مطلوبًا تحديدًا في الرسومات المعمارية. يجب اتخاذ تدابير التعزيز حسب الاقتضاء لضمان ألا يتجاوز التسطيح الخارجي للوح الألومنيوم 0.1% أو 1.5 مم (في حدود 1.5 متر)، أيهما أصغر. سمك ألواح الألومنيوم المستخدمة في الستائر والأسقف يجب أن تكون 5 مم.

c. يجب أن يكون الحد الأدنى لسمك لوحة الغطاء 3.0 مم.

يجب أن يكون لون سطح مادة الألومنيوم وطريقة معالجته متوافقًا مع العينات المقدمة المعتمدة في نطاق بطاقة الألوان القياسية للشركة المصنعة لمادة الألومنيوم.

لون ومعالجة سطح الألومنيوم يجب أن تكون متوافقة مع عينات التقديم المعتمدة ضمن نطاق بطاقة الألوان القياسية للشركة المصنعة للألومنيوم.

1. يجب أن يوافق المهندس المعماري على الرش بالفلوروكربون أو ما يعادله من ممارسات أخرى.

2. ألومنيوم مكشوف خارجي مكشوف

a. يجب أن تكون جميع أسطح الألومنيوم الخارجية المرئية مطلية بطبقة Duranar XL مطبقة في المصنع، ويجب أن يكون الطلاء الفلوروكربوني المستخدم قائمًا على راتنج Kynar 500 الفلوروبوليمر المفلور الذي توفره شركة PPG أو غيرها من موردي الصيغ المعتمدة. يجب على مقاول الواجهة من الباطن تقديم إثبات تفويض مكتوب للمالك والمهندس المعماري لمراجعته قبل الرش، بما يثبت أن تركيبة الطلاء وعمليات الرش تفي بالمتطلبات.

b. يشمل طلاء Duranar XL ثلاث طبقات طلاء وثلاث خبزات. يتراوح متوسط سماكة الطبقة الجافة لطلاء PPG التمهيدي من 5 إلى 8 ميكرومتر. يبلغ متوسط سماكة الطبقة الجافة لطلاء Duranar الملون 25 ميكرومتر. يبلغ متوسط سماكة الطبقة الجافة لطلاء XL Sun Storm الشفاف من 10 إلى 20 ميكرومتر. يجب ألا يقل إجمالي سماكة الطبقة الجافة عن 40 ميكرومتر.

c. يجب أيضًا رش الأجزاء البينية أو الأجزاء غير المرئية، مثل الزوايا الداخلية والأخاديد قدر الإمكان.

d. غالباً ما يكون للألومنيوم طول معين قبل القطع والمعالجة. يجب أن يستخدم مقاول الواجهة من الباطن معدات معالجة مناسبة لضمان حالة حافة القطع الجيدة. إذا كانت حافة القطع معرضة للبيئة الخارجية، فيجب معالجتها أو إحكام غلقها لتجنب تلف الحافة للطلاء.

e. معالجة السطح

1) A1-Duranar XL (3 طبقات) أو منتج مكافئ، فضي فاتح، متوافق مع العينة التي راجعها المهندس المعماري.

2) A2-Duranar XL (3 طبقات) أو منتج مكافئ، رمادي داكن، متوافق مع العينة التي تمت مراجعتها من قبل المهندس المعماري.

3) A3-Duranar XL (3 طبقات) أو منتج مكافئ، أزرق-رمادي، متوافق مع العينة التي راجعها المهندس المعماري.

4) AR1- نظام السقف القائم على درزات قائمة ومعالجة بأكسيد ومعالجة منقوشة. متوافق مع العينة التي استعرضها المهندس المعماري.

5) AR1P- معدل التثقيب 32%، وقطر الفتحة 3 مم لنظام السقف القائم على السقف، ومعالجة بأكسيد الألومنيوم والنقش. متوافق مع العينة التي راجعها المهندس المعماري.

6) AR4-Duranar XL (3 طبقات) أو منتج مكافئ ولون وملمس متناسق مع AR1.

3. مكشوفة داخلية وخارجية مكشوفة مواد الألومنيوم

a. تتم معالجة سطح الألومنيوم بطلاء PPG الفلوروكربوني المخبوز في المصنع.

b. يجب ألا يقل سمك الغشاء الجاف عن 60 إلى 80 ميكرومتر.

c. يجب أيضًا رش الأجزاء الغائرة أو غير المرئية، مثل الزوايا الداخلية والأخاديد، قدر الإمكان.

d. يجب أن تتم عملية الخبز بواسطة مصنع خبز مرخص له من قبل الشركة المصنعة للصيغة، ويجب أن تتبع العملية بدقة المتطلبات الفنية للتنظيف والتجهيز والطلاء ومراقبة الجودة. يجب على مقاول الحائط الساتر الخارجي من الباطن تقديم إثبات تفويض مكتوب للمالك والمهندس المعماري لمراجعته قبل الرش، مما يثبت أن تركيبة الطلاء وعملية الرش تفي بالمتطلبات.

e. المعالجة السطحية

1) A4-Duranar (طبقتان) أو منتج مكافئ، رمادي داكن، متوافق مع العينة التي راجعها المهندس المعماري.

2) A5-دورانار (طبقتان) أو منتج مكافئ، فضي فاتح، متوافق مع العينة التي راجعها المهندس المعماري.

4. يجب أن يفي خبز السطح على الأقل بمتطلبات "AAMA 2605" - المواصفات الطوعية ومتطلبات الأداء وإجراءات اختبار الطلاءات العضوية عالية الأداء على ألواح الألومنيوم المبثوقة والألواح.

5. يجب أن يفي خبز السطح على الأقل بمتطلبات "AAMA 2603" - المواصفات الطوعية ومتطلبات الأداء وإجراءات اختبار الطلاءات العضوية المصبوغة على ألواح الألومنيوم المبثوقة والألواح.

6. يجب أن يفي خبز السطح على الأقل بمتطلبات "AAMA 2604" - المواصفات الطوعية ومتطلبات الأداء وإجراءات الاختبار للطلاءات العضوية المصبوغة عالية الأداء على ألواح الألومنيوم المبثوقة والألواح.

7. يجب أن يكون اختلاف اللون بين المكونات المتجاورة المعالجة بنفس طريقة معالجة السطح تحت ضوء الشمس العادي غير محسوس للعين المجردة. وينبغي أن يقدم المقاول الخارجي للحائط الساتر الخارجي عينات تعكس أقصى نطاق لاختلاف الألوان لكي يراجعها المالك والمهندس المعماري واستشاري التصميم.

8. ينبغي للمقاول الخارجي للحائط الساتر الخارجي أن يضع ويقدم نظاماً كاملاً لمراقبة الجودة لضمان الامتثال للمتطلبات الفنية. وينبغي أن يتضمن نظام مراقبة الجودة إجراءات وخطوات واختبارات مسجلة وما إلى ذلك. يجب على المقاول الخارجي للحائط الساتر الخارجي من الباطن الاحتفاظ بسجلات كاملة لعمليات الفحص والاختبارات والإجراءات، ويجب تقديم هذه السجلات بانتظام إلى المالك والمهندس المعماري واستشاري التصميم. يجب عدم إجراء المعالجة السطحية حتى تتم مراجعة نظام مراقبة الجودة هذا والموافقة عليه من قبل المالك والمهندس المعماري.

9. لا ينبغي تقديم المواد التي لم يتم اختبارها واختبارها وفقاً للمعايير، أو التي يتجاوز فرق لونها نطاق فرق اللون القياسي، أو المواد التي يرفضها المالك أو المهندس المعماري، للمراجعة.

10. يجب الحصول على تصريح خطي من المالك بلمسات في الموقع لمواد الألومنيوم. ولا يمكن إجراء اللمسات في الموقع إلا باستخدام طريقة "التجفيف بالهواء الطبيعي"، على النحو التالي:

a. يجب أن تتبع مواد وإجراءات اللمس في الموقع بدقة التعليمات المكتوبة من الشركة المصنعة.

b. يجب استبدال المواد التالفة التي حددها المالك أو المهندس المعماري.

c. يجب على مقاول الحائط الساتر الخارجي من الباطن اختبار عملية اللمسات النهائية على العينة بالكامل وتقديمها إلى المالك والمهندس المعماري للمراجعة. يجب عدم إجراء اللمسات النهائية في الموقع حتى تتم الموافقة على العينة من قبل المالك والمهندس المعماري.

تشتمل عملية إنتاج مقاطع الألومنيوم بشكل أساسي على ثلاث مراحل: الصب والبثق والتلوين (يتضمن التلوين في هذا المشروع في المقام الأول الطلاء بالأكسيد والرش بالفلوروكربون).

تتضمن العملية ما يلي:

(1) خلط المكونات:

بناءً على درجة السبائك المحددة التي سيتم إنتاجها، يتم حساب كمية كل مكون من مكونات السبائك، ويتم مطابقة المواد الخام بشكل معقول.

(2) الذوبان:

يتم صهر المواد الخام المحضرة في فرن وفقًا لمتطلبات العملية. تتم إزالة الشوائب والغازات الموجودة في المصهور بفعالية من خلال تفريغ الغازات وتكرير الخبث.

(3) الصب:

يتم تبريد الألومنيوم المصهور وصبه في قضبان صب مستديرة بمواصفات مختلفة تحت ظروف صب معينة من خلال نظام صب الآبار العميقة.

تتضمن العملية تصميم وتصنيع القوالب وفقًا لتصميم المقطع العرضي للمنتج الجانبي. ثم يتم بثق قضبان الصب المستديرة المسخنة من القالب باستخدام ماكينة بثق.

تخضع سبيكة 6063 شائعة الاستخدام للتبريد عملية التبريد والتعتيق الاصطناعي اللاحق لاستكمال التقوية بالمعالجة الحرارية.

تتميز الدرجات المختلفة من سبائك التقوية القابلة للمعالجة الحرارية بأنظمة معالجة حرارية مختلفة.

الأنودة: تتسم مقاطع سبائك الألومنيوم المبثوقة بضعف مقاومة السطح للتآكل وتتطلب أنودة لمعالجة السطح لتعزيز مقاومة المادة للتآكل ومقاومة التآكل والجماليات. وتشمل العملية الرئيسية ما يلي:

(1) المعالجة المسبقة للسطح:

يتم تنظيف سطح المظهر الجانبي باستخدام طرق كيميائية أو فيزيائية للكشف عن قاعدة نقية، مما يسهل الحصول على طبقة أكسدة اصطناعية كاملة وكثيفة. يمكن أيضًا الحصول على سطح مرآة أو سطح غير لامع (شبه لامع) من خلال الوسائل الميكانيكية.

(2) الأنودة:

يخضع السطح المعاد معالجته بأكسيد الألومنيوم في ظل ظروف عملية معينة، مما يشكل طبقة غشاء كثيفة ومسامية وقوية الامتزاز من مادة AL2O3.

(3) الختم:

يتم غلق مسام طبقة الأكسدة المسامية المتولدة بعد الطلاء بأكسيد الألومنيوم مما يعزز مقاومة طبقة الأكسدة للتلوث ومقاومة التآكل والتآكل. طبقة الأكسدة عديمة اللون وشفافة.

يمكن للامتصاص القوي للفيلم قبل الإغلاق أن يجذب بعض الأملاح المعدنية ويرسبها في المسام، مما يتيح لسطح المظهر الجانبي إظهار العديد من الألوان غير اللون الفضي الأبيض الطبيعي، مثل الأسود والبرونزي والذهبي والفولاذ المقاوم للصدأ، إلخ.

عملية الرش: رذاذ الطلاء التمهيدي ← الطلاء العلوي ← الطلاء بالورنيش ← الخبز (180-250 ℃) ← فحص الجودة.

وعادةً ما تتضمن عملية الرش متعدد الطبقات ثلاث طبقات رش (تُعرف أيضًا باسم الطلاء الثلاثي)، بما في ذلك الطلاء التمهيدي والطلاء العلوي والورنيش، وعملية الطلاء بطبقتين (الطلاء التمهيدي والطلاء العلوي).

1. الغرض من المعالجة المسبقة:

قبل الرش على مقاطع وألواح سبائك الألومنيوم، يحتاج سطح قطعة العمل إلى الخضوع لإزالة الشحوم وإزالة التلوث والمعالجة الكيميائية لتشكيل طبقة من الكرومات، مما يعزز التصاق الطلاء بالسطح المعدني وقدرته على مقاومة الأكسدة، وهو أمر مفيد لإطالة عمر طبقة الطلاء.

2. الطلاء التمهيدي:

وباعتبارها طبقة أولية تغلق الطبقة السفلية، فإن دورها يتمثل في تعزيز مقاومة الطلاء للنفاذية، وتقوية حماية الطبقة السفلية، وتثبيت الطبقة السطحية المعدنية، وتقوية الالتصاق بين الطلاء العلوي والسطح المعدني، وضمان توحيد لون الطلاء العلوي. يبلغ سمك الطبقة عادةً 5-10 ميكرون.

3. طبقة الطلاء العلوي:

طبقة الطلاء العلوي هي الطبقة الحاسمة في عملية الطلاء بالرش. فهي توفر اللون الزخرفي الذي يتطلبه الألومنيوم، مما يضمن أن يفي السطح الخارجي بمواصفات التصميم.

علاوة على ذلك، فهو يحمي سطح المعدن من الظروف الجوية الخارجية والأمطار الحمضية والتلوث. كما يمنع تغلغل الأشعة فوق البنفسجية، مما يعزز بشكل كبير من قدراته على مقاومة الشيخوخة. طبقة الطلاء العلوي هي الطبقة الأكثر سمكًا في عملية الطلاء بالرش، حيث يتراوح سمكها النموذجي بين 23 و30 ميكرومتر.

4. طبقة الطلاء الشفاف:

تعمل طبقة الطلاء الشفاف، والمعروفة أيضًا باسم الطبقة اللامعة على تعزيز مقاومة الطلاء للتآكل الخارجي في المقام الأول. فهي تحافظ على طبقة الطلاء العلوي، وتكثّف البريق المعدني لألوان الطلاء، وتجعل المظهر أكثر حيوية وجاذبية.

يبلغ سمك الطلاء عادةً 5-10 ميكرومتر. وعادةً ما تكون السماكة الكلية لطبقات الرش الثلاث 40-60 ميكرومتر، والتي يمكن زيادتها بناءً على متطلبات خاصة.

5. عملية المعالجة:

تتطلب طبقات الرش الثلاث بشكل عام معالجة ثانوية، حيث يدخل الألومنيوم فرن المعالجة. وتتراوح درجة حرارة المعالجة عادةً من 180 درجة مئوية إلى 250 درجة مئوية، وتتراوح مدة المعالجة من 15 إلى 25 دقيقة.

ستوفر مختلف الشركات المصنعة للطلاءات الفلوروكربونية درجات الحرارة والأوقات المثلى بناءً على الدهانات الخاصة بها. تقوم بعض مصانع رش الكلوروفلوروكربون (المعروفة أيضاً بمصانع زيت المسابك) بتعديل خطوتي المعالجة في عملية الرش الثلاثي إلى خطوة واحدة بناءً على خبرتها.

6. فحص الجودة:

يجب إجراء فحص الجودة وفقًا لمعيار AAMA-605.02.90. فقط فحوصات الجودة الصارمة هي التي يمكن أن تضمن منتجات الرش عالية الجودة.