هل تساءلت يومًا كيف يتم تشكيل تلك الهياكل الفولاذية الضخمة في منحنيات مثالية؟ إن الثني بالدلفنة هو السر وراء ذلك. في هذا المقال، سوف نتعمق في عالم ثني الفولاذ الرائع ونستكشف خصائصه وعملياته والآلات التي تجعل كل ذلك ممكناً. سواءً كنت من عشاق الهندسة أو مجرد فضولي، انضم إلينا في هذه الرحلة لاكتشاف فن وعلم تشكيل الفولاذ.

في إنتاج الغلايات وأوعية الضغط، ينتشر استخدام تقنية الثني بالدلفنة على نطاق واسع. ويشمل ذلك الثني الأسطواني والمخروطي للدلفة، بالإضافة إلى مجموعة متنوعة من ثني لفائف الصلب المقطوعة، مع كون ثني لفائف المقطع الأسطواني الأنبوبي هو الأكثر شيوعًا.

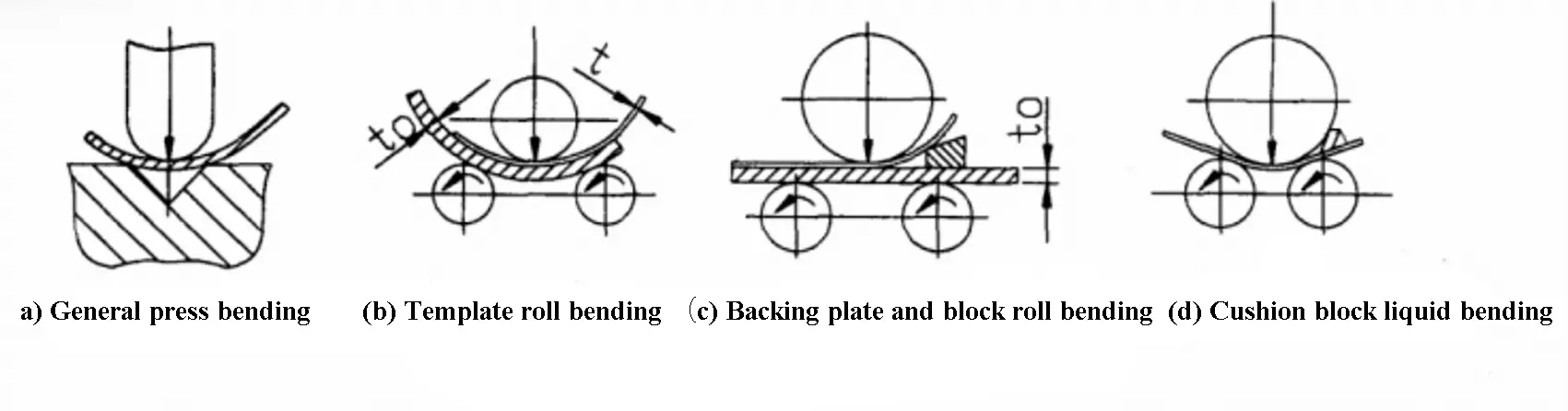

تُستخدم الصفائح المعدنية لتشكيل هذه الأجزاء ويمكن تصنيعها من خلال طريقة الكبس أو طريقة الثني بالدلفنة، والمعروفة أيضًا باسم درفلة الصفيحة. وتستخدم طريقة الكبس عادةً قالب عام بينما تُستخدم ماكينة الثني بالدلفنة لإجراء ثني مستمر ثلاثي النقاط على الصفيحة، مما يسبب تشوهًا بلاستيكيًا لتحقيق نصف قطر الانحناء.

الثني بالدلفنة هو طريقة لتشكيل الثني يتم فيها استخدام ماكينة ثني بالدلفنة لثني الصفائح المعدنية أو الفراغ الجانبي. تتضمن الأشكال التي يمكن تحقيقها من خلال الثني بالدلفنة أشكالاً أسطوانية ومخروطية ومتغيرة الانحناء.

بالنسبة للأجزاء ذات السماكة المتساوية والسماكة المتغيرة في اتجاه السماكة، عادةً ما يتم استخدام ماكينة ثني الألواح ذات الثلاث لفات. لفة ثني الأجزاء المصنوعة من مقاطع جانبية مثل المقاطع الجانبية ذات الزوايا أو المقاطع الجانبية على شكل حرف T، يمكن أن يكون لها انحناء متساوٍ أو انحناء متغير. يمكن أن تكون الفراغات المستخدمة في الثني بالدلفنة إما مقذوفة أو على شكل ألواح. بالنسبة لثني الأجزاء ذات الانحناء المتغير، عادةً ما يتم استخدام ماكينة ثني الألواح ذات الأربع لفات.

عند الدحرجة، يتم وضع مادة الصفيحة بين عمودي الأسطوانة العلوي والسفلي لسرير الأسطوانة. ثم يهبط عمود الأسطوانة العلوي، مما يتسبب في ثني مادة الصفيحة وتشوهها بسبب عزم الانحناء. يؤدي دوران عمودي الأسطوانة العلوي والسفلي إلى حدوث احتكاك بين عمود الأسطوانة و صفيحة فولاذيةوالتي تدفع اللوحة للتحرك، مما يؤدي إلى تغيير موضع ضغط الصفيحة المعدنية بشكل مستمر وتشكيل سطح ثني أملس، وبالتالي إكمال عملية التشكيل بالدلفنة.

أثناء الثني بالدلفنة، تخضع الصفيحة المعدنية لتشوه مكافئ للثني الحر. يتم تحديد انحناء الجزء المثني بالدلفنة من خلال موضع البكرات وسُمك الصفيحة المعدنية وخصائصها الميكانيكية. من خلال ضبط الموضع النسبي بين البكرات، يمكن ثني الصفيحة الفارغة إلى أي انحناء أصغر من انحناء الأسطوانة العلوية. ومع ذلك، نظرًا لاسترداد مرونة الانحناء، لا يمكن أن يكون انحناء الجزء المثني بالدلفنة مساويًا لانحناء الأسطوانة العلوية.

تتمثل إحدى المزايا الرئيسية لطريقة التشكيل بالدلفنة في تعدد استخداماتها. وعمومًا، ليست هناك حاجة لإضافة أي معدات معالجة إضافية إلى اللوحة ماكينة درفلة. لا يلزم سوى البكرات المناسبة لأشكال وأحجام المقاطع المختلفة لثني لفة التشكيل الجانبي. ومع ذلك، فإن لهذه الطريقة أيضًا بعض العيوب، بما في ذلك الإنتاجية المنخفضة والدقة المنخفضة.

تأتي ماكينات ثني اللفائف في شكلين: أسطوانة الصفيحة وماكينة ثني اللفائف الفولاذية المقطعية. إن غالبية المواد التي تتم معالجتها باستخدام الثني بالدلفنة هي عبارة عن فراغات الألواح، لذلك يتم استخدام أسطوانة الألواح بشكل أساسي. هناك ثلاثة أنواع رئيسية من ماكينات درفلة الألواح:: أسطوانة صفيحة ثلاثية البكرات متماثلة، وأسطوانة ثلاثية البكرات غير متماثلة، وأسطوانة رباعية البكرات.

تتمثل الطريقة الأساسية للدحرجة والثني على أسطوانة الصفيحة في دحرجة سطح أسطواني باستخدام لوح فارغ. وباعتماد التدابير التكنولوجية المناسبة والمعدات اللازمة، من الممكن دحرجة الأسطح المخروطية والصلب المقطعي لثني الدرفلة أيضًا.

تتكون درفلة الصفيحة الفولاذية من ثلاث خطوات: الثني المسبق (رأس الكبس)، والتوسيط والثني بالدلفنة.

1) الانحناء المسبق

يمكن أن نلاحظ من الشكل 1 أن جزءًا فقط من الصفيحة الفولاذية التي تلامس عمود الأسطوانة العلوي يمكن أن يخضع للثني. ونتيجة لذلك، سيكون هناك طول عند طرفي الصفيحة الفولاذية لا يمكن ثنيه. ويشار إلى هذا الطول باسم الحافة المستقيمة المتبقية.

يعتمد حجم الحافة المستقيمة المتبقية على شكل ثني المعدات. القيمة النظرية للحافة المستقيمة المتبقية موضحة في الجدول 1. وعادةً ما تكون الحافة المستقيمة المتبقية الفعلية أكبر من القيمة النظرية، حيث تتراوح القيم بين 6-20 طن للثني المتماثل و1/10-1/6 للثني غير المتماثل.

الجدول 1 القيمة الحدية المستقيمة المتبقية النظرية لـ ثني الصفيحة الفولاذية

| نوع المعدات | ماكينة درفلة الألواح | الصحافة | |||

|---|---|---|---|---|---|

| شكل الانحناء | الانحناء المتماثل | الانحناء غير المتماثل | ثني القالب | ||

| ثلاث لفات | أربع لفات | ||||

| الحافة المستقيمة المتبقية | الانحناء البارد | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| الانحناء الساخن | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

ملحوظة: في الجدول، L هي المسافة المركزية للفة الجانبية لماكينة ثني الألواح، و t هي سماكة اللوحة الفولاذية.

يظهر في الشكل 1 (أ).

هذه الطريقة مناسبة للثني المسبق لألواح الصلب مختلفة السماكة.

يظهر في الشكل 1 (ب).

هذه الطريقة مناسبة لـ t≤t0/2، t≤24 مم، والتي لا تتجاوز 60% من سعة المعدات.

كما هو موضح في الشكل 1 (ج).

هذه الطريقة مناسبة لـ t≤t0/2، t≤24 مم، والتي لا تتجاوز 60% من سعة المعدات.

يظهر في الشكل 1 (د).

هذه الطريقة مناسبة للصفيحة الفولاذية الرقيقة، ولكن تشغيلها أكثر تعقيدًا ونادرًا ما تستخدم.

2) التمركز

يتمثل الغرض من التمركز في محاذاة الخط المركزي لقطعة العمل الموازي لمحور البكرة، والقضاء على إمكانية الالتواء، والحفاظ على الشكل الهندسي الدقيق لقطعة العمل بعد ثني البكرة.

تتضمن تقنيات التمركز ما يلي: لفة جانبية التمركز، وتمركز الحاجز الخاص، وتمركز التغذية المائلة، وتمركز فتحة البكرة الجانبية، كما هو موضح في الشكل 2.

3) ثني الأسطوانة

عادةً ما يتم ثني الصفيحة الفولاذية بالدرفلة على ماكينة درفلة.

تكون أجزاء الدرفلة النموذجية أسطوانية ومخروطية الشكل.

a. ثني الدرفلة للأجزاء الأسطوانية

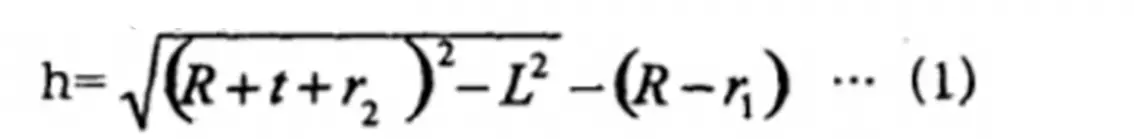

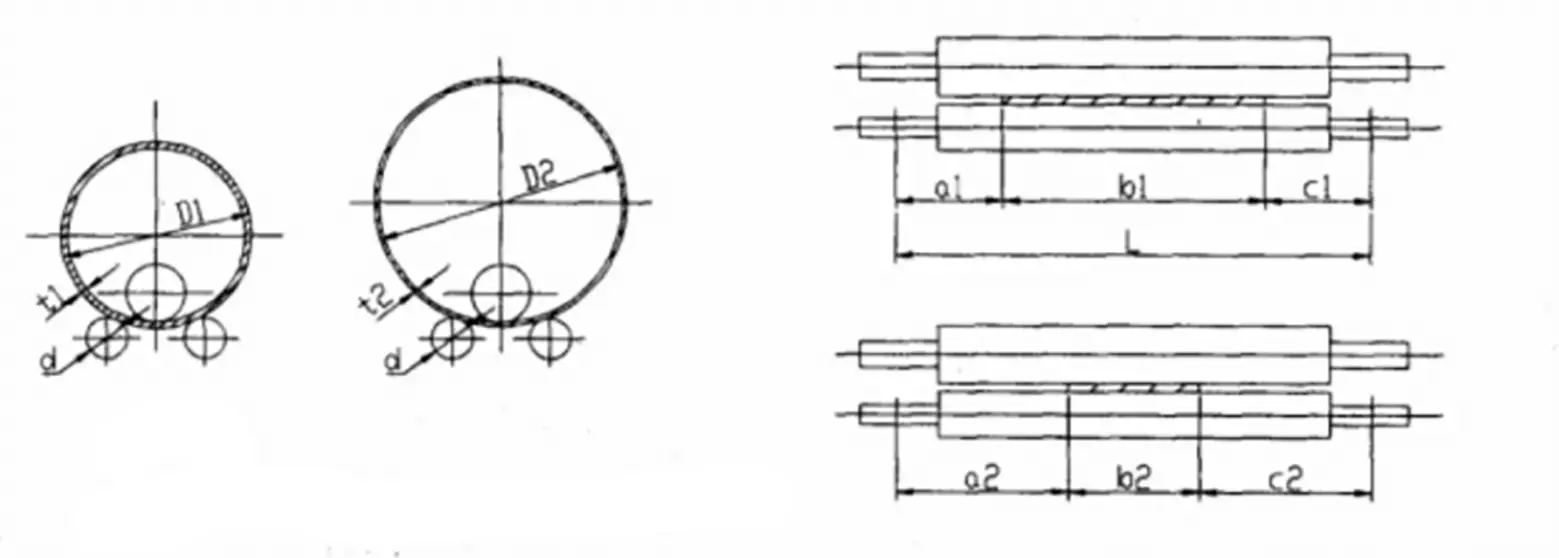

عند ثني الأسطوانة على ماكينة ثني ثلاث لفات متناظرة، يمكن تحديد موضع عمود اللف العلوي أثناء الثني النهائي وفقًا لنصف قطر الثني المعروف، كما هو موضح في الشكل 3 (أ).

أين:

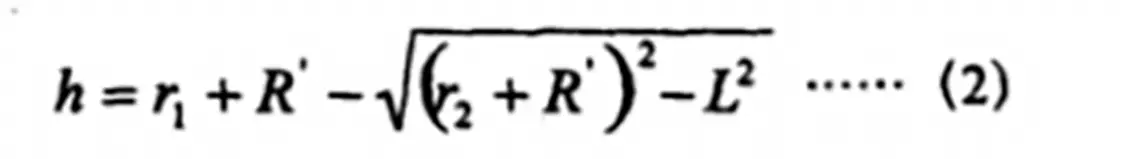

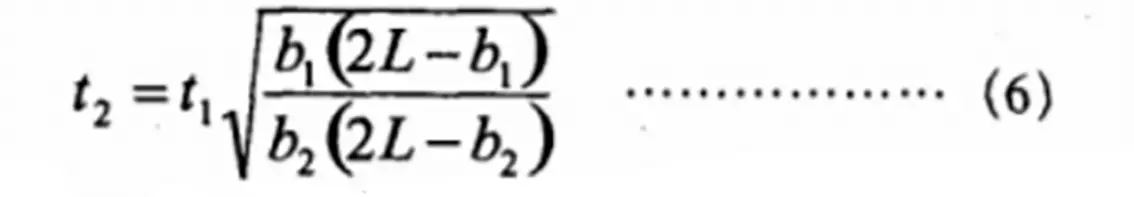

النهائي وضعية الانحناء لعمود اللفافة الجانبية في الشكل 3 (ب) عندما يتم دحرجة السطح الأسطواني على ماكينة ثني الألواح ذات الأربع لفات، والتي يمكن الحصول عليها بالصيغة التالية:

أين:

بسبب سبرينجباك للصفائح المعدنية، يجب تصحيح قيمة H التي تم الحصول عليها في الصيغة أعلاه بشكل صحيح في التطبيق العملي.

b. ثني الأسطح المخروطية:

طرق ثني اللفائف المخروطية شائعة الاستخدام هي طريقة التباطؤ بالفم الصغير، وطريقة الثني بأربع لفات مزدوجة السرعة، وطريقة التغذية الدوارة، وطريقة ثني درفلة المنطقة.

ويرجع ذلك إلى حقيقة أن خطوط أولية السطح على المخروط ليست متوازية وانحناء كل نقطة على خط أولي فريد.

للتأكد من أن الأسطوانة العلوية تضغط على الخط المركزي للمخروط في جميع الأوقات أثناء عملية الثني ولإنتاج أنصاف أقطار انحناء مختلفة على طول الخط المركزي، يجب اتخاذ التدابير التالية:

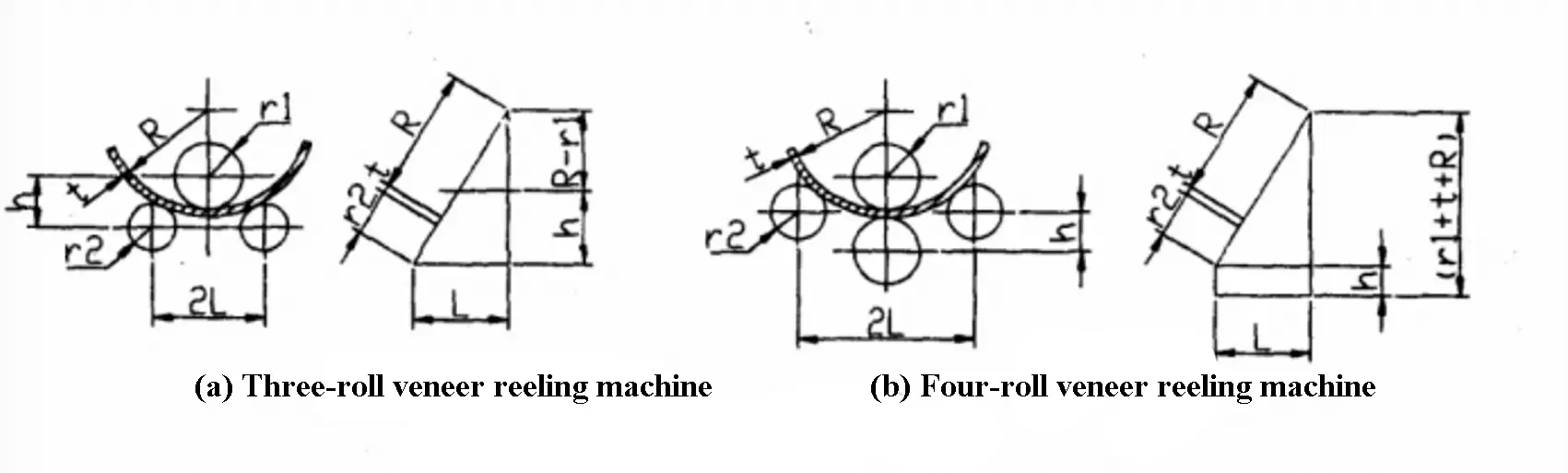

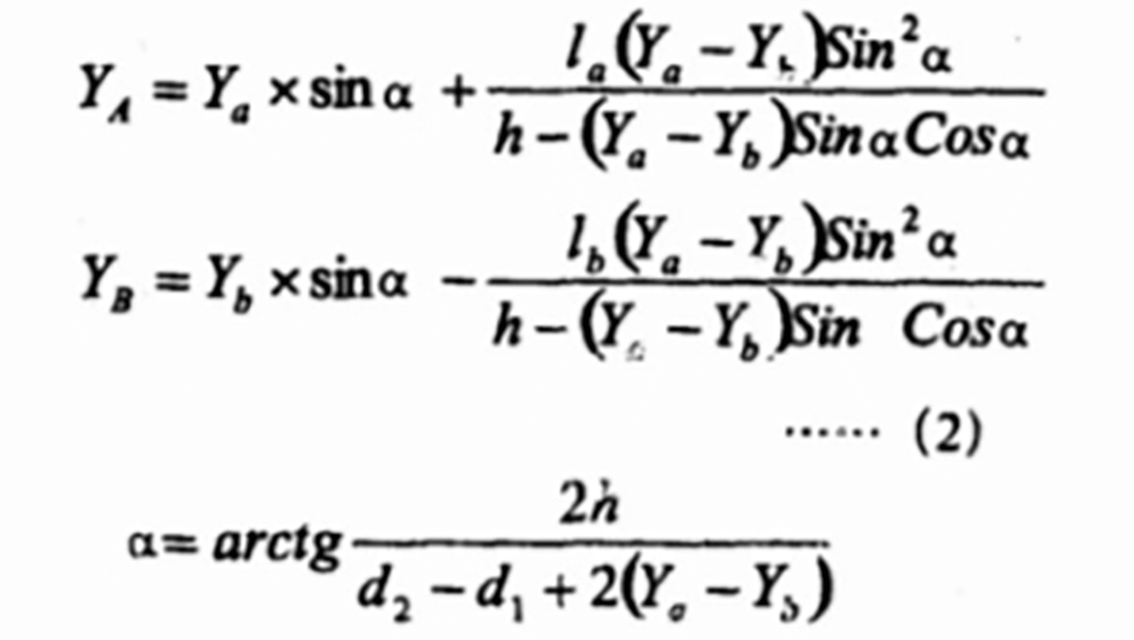

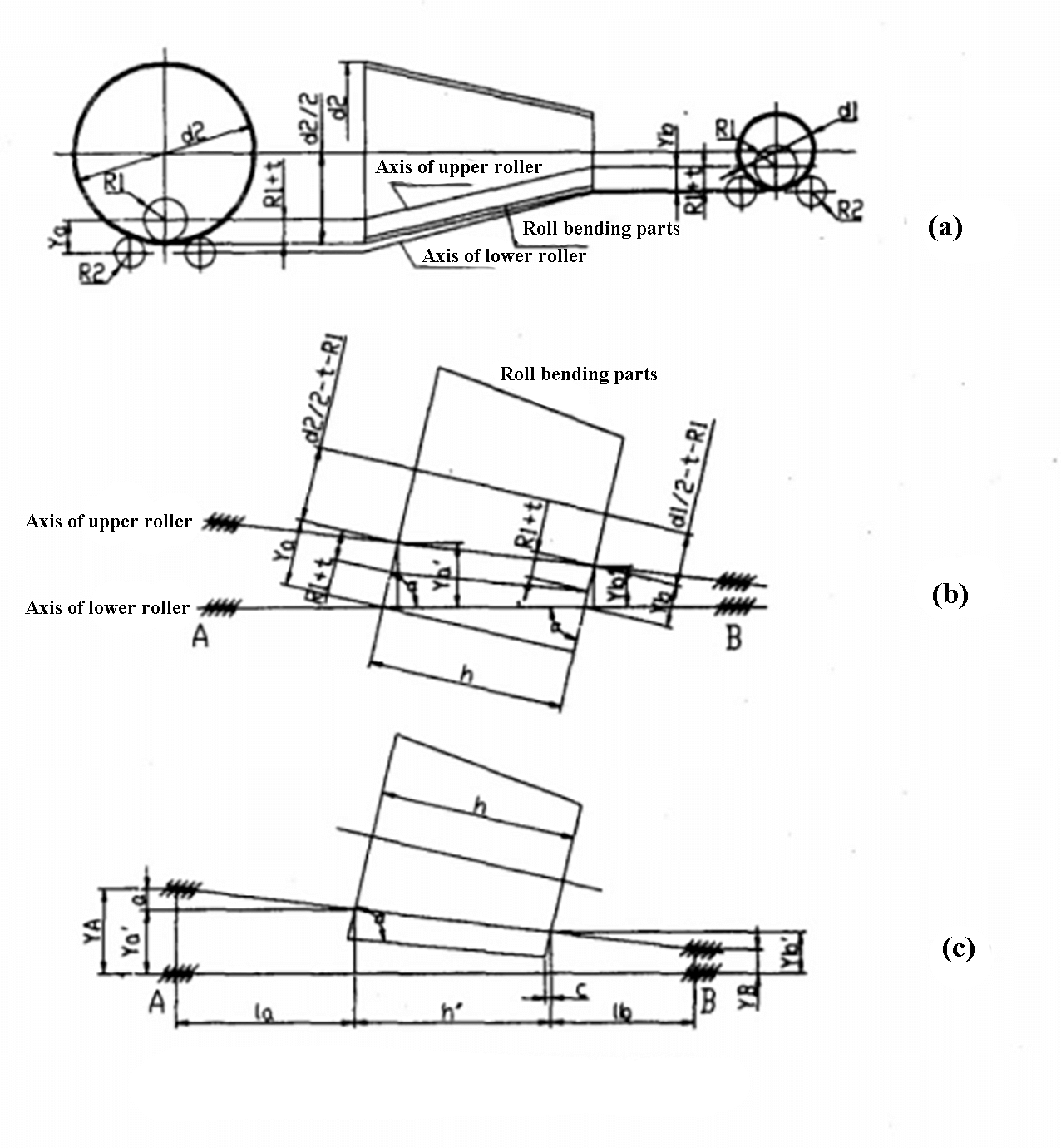

بالنسبة للأجزاء المخروطية ذات الاستدقاق الكبير، يمكن حساب المسافات المركزية الرأسية، Ya و Yb، لكل من البكرات العلوية والسفلية عند كلا الطرفين باستخدام الشكل الهندسي الموضح في الشكل 4.

يمكن الحصول على مسافتي المركز، Ya و Yb، للبكرتين العلوية والسفلية بتطبيق طريقة حساب الأجزاء الدائرية البسيطة، أي باستخدام الصيغة (1).

من الأشكال الهندسية الموضحة في الشكلين 4 (ب) و4 (ج)، يمكن الحصول على القيم التالية:

يتم تحديد موضع الفراغ من الطرف الأيمن من الأسطوانة بواسطة lb+ ج، حيث

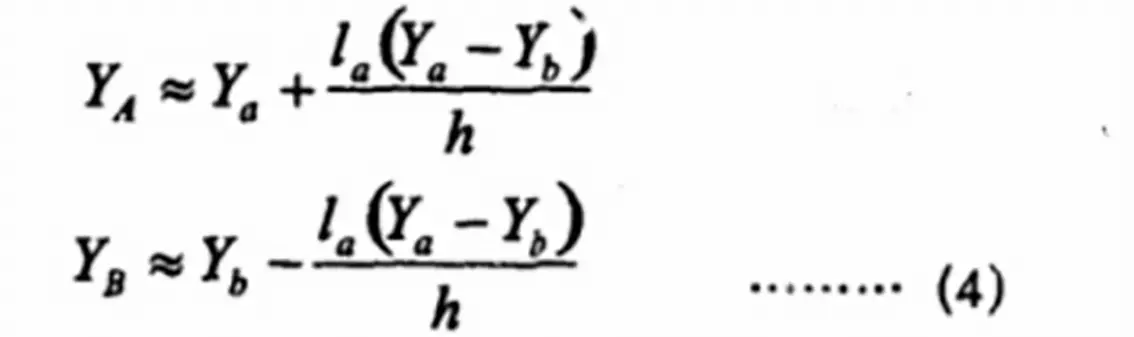

بالنسبة للأجزاء المخروطية ذات الاستدقاق الصغير، يمكن تبسيط المعادلة (2) على النحو التالي:

عند دحرجة الأجزاء المخروطية، من الشائع حدوث تشويه.

تتمثل إحدى الطرق الفعالة للقضاء على هذا التشويه في إمالة الأسطوانة العلوية بشكل معقول والحفاظ على المحاذاة المتوازية للأسطوانة السفلية.

أثناء التدحرج و عملية الانحناءيتم تشكيل الفراغ من خلال سلسلة من ثنيات اللفائف المقطعية المتداخلة.

وفقًا لدرجات الحرارة المختلفة للوحة الدرفلة، يمكن تقسيمها إلى درفلة على البارد، درفلة على الساخن ودرفلة على الساخن ودرفلة متوسطة.

1) الدرفلة على البارد

إن درفلة الصفيحة في درجة الحرارة العادية، والمعروفة أيضًا باسم الدرفلة على البارد، مناسبة لدرفلة الألواح الرقيقة إلى متوسطة السماكة.

ومع ذلك، فإنه ينتج عنه قدر معين من سبرينجباككما هو موضح في الشكل 5.

بمجرد تحقيق الانحناء المطلوب، من الضروري التراجع عدة مرات لإصلاح الانحناء.

فولاذ عالي القوة يُظهر درجة كبيرة من الارتداد الزنبركي. لتقليل الارتداد النابض، يُنصح بإجراء ما يلي التلدين المعالجة قبل عملية التشكيل النهائي.

ويعتمد الحد الأدنى لقطر الأسطوانة التي يمكن ثنيها باستخدام ماكينة الثني على قطر البكرة العلوية.

مع الأخذ في الاعتبار ارتداد الأسطوانة بعد الثني، يبلغ الحد الأدنى لقطر الأسطوانة القابلة للثني حوالي 1.1 إلى 1.2 ضعف قطر اللفة العلوية.

الدرفلة على البارد هي عملية مريحة مع سهولة التحكم في الانحناءات وانخفاض تكاليف الإنتاج. ومع ذلك، فإنها تتطلب معدات قوية للألواح السميكة وهي عرضة لتطور تصلب العمل على البارد.

2) الدرفلة على الساخن

يعتبر عمومًا أنه عندما يكون سمك (t) صفيحة الصلب الكربوني أكبر من أو يساوي واحد على أربعين من القطر الداخلي (D) (t ≥ 1/40 D)، يجب إجراء الدرفلة على الساخن. (ملحوظة: وفقًا لهذه الصيغة البسيطة وطريقة حساب استطالة الألياف، يكون الفرق بين السماكة الباردة والساخنة كبيرًا).

أثناء الثني بالحرارة، يجب تسخين الصفائح المعدنية إلى 950 إلى 1100 ℃، مع تسخين منتظم وتشغيل سريع. يجب ألا تقل درجة الحرارة النهائية عن 700 ℃.

الدرفلة على الساخن تلغي الحاجة إلى النظر في الارتداد الزنبركي، وبالنسبة للأسطوانة المغلقة، يمكن إجراء عملية الثني بالدلفنة حتى يتم إغلاق التماس الطولي فقط. ولمنع إزالة قطعة العمل من الصفيحة في وقت مبكر جدًا أثناء الدرفلة على الساخن، يجب أن يتم دحرجتها باستمرار بمعدل الانحناء النهائي حتى يتحول لون السطح إلى اللون الداكن.

عندما تكون قطعة العمل في حالة باردة، يجب وضعها كما هو موضح في الشكل 6، أو يمكن وضعها عموديًا. الدرفلة على الساخن يمكن أن تمنع تصلب الشغل البارد للمادة وتقلل من الطاقة التي تتطلبها ماكينة الثني.

ومع ذلك، هناك أيضًا عيوب في الدرفلة على الساخن: إذا كانت العملية صعبة، فإن تسخين الصفيحة الفولاذية إلى درجة حرارة عالية يمكن أن يسبب أكسدة خطيرة.

3) التدحرج الدافئ

عندما يتم تسخين الصفيحة إلى درجة حرارة تتراوح بين 500 و600 درجة مئوية للدرفلة، يشار إليها باسم الدرفلة الدافئة. بالمقارنة مع الدرفلة على البارد، تتميز الدرفلة الدافئة بمرونة أفضل وتقلل من خطر الكسر الهش والضغط على آلة الثني. بالإضافة إلى ذلك، بالمقارنة مع الدرفلة على الساخن، فإن الدرفلة الدافئة تقلل من العيوب السطحية الناجمة عن مقياس الأكسيد وتحسن ظروف التشغيل.

ومع ذلك، فإن الدرفلة الدافئة لها عيوبها أيضًا، حيث يمكن أن تسبب الإجهاد الداخلي بسبب الدرفلة، والتي قد تتطلب معالجة حرارية لتخفيف الإجهاد بناءً على متطلبات المنتج. وعلى الرغم من أن درجة حرارة التسخين في الدرفلة الدافئة أقل من درجة حرارة إعادة تبلور المعدن، إلا أنها لا تزال تقع ضمن نطاق الشغل على البارد.

الثني في عملية واحدة غير ممكن مع الدرفلة الدافئة، حيث يمكن أن تتسبب عمليات الثني المتعددة على البارد في تصلب الشغل البارد للمادة. عندما يكون تشوه الانحناء كبيرًا، ستصبح ظاهرة تصلب الشغل على البارد واضحة جدًا، مما يؤدي إلى تدهور خطير في أداء خدمة الأجزاء المثنية.

ونتيجة لذلك، يجب أن يكون نصف قطر الانحناء المسموح به للتشكيل بالدرفلة على البارد أكبر من الحد الأدنى نصف قطر الانحناء للصفائح المعدنيةمع R = 20t (حيث t هو سُمك اللوح). عندما تكون R أقل من 20t، يجب إجراء الثني بالدلفنة على الساخن.

بالنسبة للأجزاء ذات نصف قطر الانحناء الصغير، قد يكون التحجيم اليدوي ضروريًا بعد ثني اللفافة. من المهم الاحتفاظ ببدل تحجيم معقول، بمعنى أنه يجب أن يكون كل جانب أصغر قليلاً من القالب أو لوحة البطاقة، بفارق 2 إلى 4 مم (كما هو موضح في الشكل 7).

بالنسبة لأجزاء ثني اللفائف ذات نصف قطر الانحناء الكبير نسبيًا، يجب فحص الانحناء وفقًا لمعيار فحص الشكل للتأكد من أن الأجزاء يمكن أن تتناسب مع لوحة البطاقة تحت قوة خارجية معينة (P).

يمكن تحويل قدرة ماكينة الثني لتوسيع نطاق استخدامها.

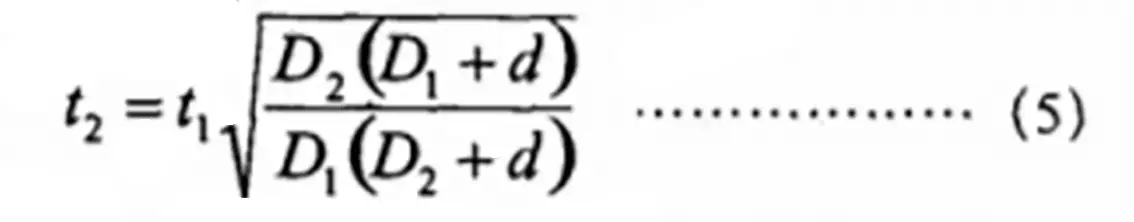

كما هو موضح في الشكل 8، تكون صيغة التحويل كما يلي:

3.1 Tعرض اللوح المطلوب من مادة الدرفلة هو نفسه المطلوب من مواصفات ماكينة الدرفلة, ولكن نصف قطر الانحناء مختلف.

أين:

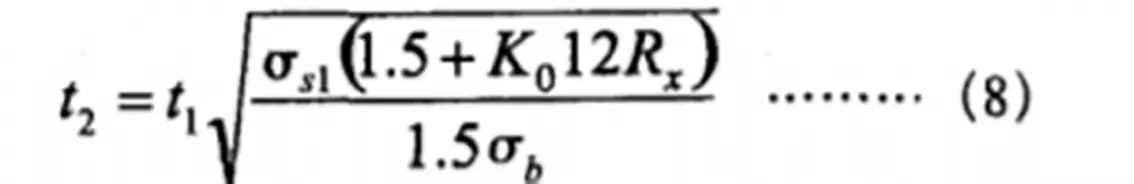

3.2 تكون مادة الدرفلة هي نفس القطر المطلوب حسب مواصفات ماكينة ثني الصفيحة، ولكن عرض الصفيحة مختلف، وتكون الدرفلة متماثلة، أي أن a1=c1 ,a2=c2

أين:

3.3 Tقطر ثني اللفة هو نفس عرض اللوحة المطلوب حسب مواصفات ماكينة الثني, ولكن المادة مختلفة.

المكان

3.4 Tقطر الدرفلة وعرض الصفيحة والمادة واحدة، ودرجة حرارة الدرفلة مختلفة.

المكان

اللفة تقنية الانحناء يستخدم على نطاق واسع في الإنتاج وله متطلبات أعلى لجودة سطح الأجزاء المثنية بالدلفنة بسبب استخدام مواد مثل الفولاذ المقاوم للصدأ والألومنيوم وألواح الصلب المركب. تُعد المعالجة بالتلدين قبل الثني بالدلفنة ضرورية الآن لدرجات الصلب الحساسة للصلابة.

لضمان أن جودة ثني اللفائف تفي بالمتطلبات، من الضروري إجراء عملية حسابية معقولة واختيار معدات ثني اللفائف وتحليل التدابير المتخذة.

من خلال تحليل وحساب وتطبيق عملية ثني اللفائف، يمكن تحقيق مواصفات مختلفة لثني الأسطح المنحنية على ماكينة الثني، وبالتالي تعزيز الاستفادة من المعدات.