تخيل تقنية لحام توفر الدقة والحد الأدنى من التشويه الحراري والمعالجة عالية السرعة. يجلب اللحام بالليزر هذه المزايا إلى الطاولة، مما يُحدث ثورة في الصناعة التحويلية. تتناول هذه المقالة المبادئ الأساسية للحام بالليزر وفوائده وحدوده وأنواع المواد الأنسب لهذه العملية. وفي النهاية، ستفهم كيف يمكن للحام بالليزر تعزيز الكفاءة والجودة في مختلف التطبيقات. تعمق في اكتشاف الجوانب الرئيسية والإمكانات التحويلية لتقنية اللحام المتقدمة هذه.

(1) يمكن أن يوفر نطاق المعالجة الصغير تحكمًا أفضل في مدخلات الطاقة، مما يؤدي إلى تقليل الإجهاد الحراري، و المنطقة المتأثرة بالحرارةوالتشوه الحراري الأصغر.

(2) تتطلب اللحامات الضيقة والملساء عددًا أقل من عمليات المعالجة بعد اللحام، أو لا تتطلب أي عمليات على الإطلاق.

(3) تؤدي سرعة التبريد السريعة وهيكل اللحام الدقيق إلى أداء ممتاز لـ وصلة ملحومة.

(4) تتميز العملية بسرعة معالجة عالية ودورة عمل قصيرة.

(5) يمكن تحقيق اللحام الدقيق والنقل لمسافات طويلة دون استخدام جهاز تفريغ، مما يجعلها مثالية للإنتاج الأوتوماتيكي بكميات كبيرة.

(6) اللحام بالليزر يسهل دمجها مع طرق المعالجة الأخرى، مثل الثني والتثقيب والتجميع، وهي مناسبة تمامًا للإنتاج الآلي.

(7) يمكن التحكم في عملية الإنتاج بسهولة، حيث يراقب نظام الاستشعار العملية في الوقت الفعلي لضمان جودة اللحام.

(8) لا يتطلب اللحام بالليزر التلامس مع قطعة العمل، وبالتالي تجنب أي إجهاد تلامسي.

على الرغم من أن اللحام بالليزر له العديد من المزايا وهو طريقة لحام واعدة، إلا أن له أيضًا بعض القيود.

(1) إن سُمك اللحام محدودة ومناسبة بشكل أساسي للمواد الرقيقة.

(2) يجب أن تكون قطعة العمل مثبتة بدقة عالية، ويجب أن يكون الخلوص عند الحد الأدنى. وغالباً ما يتطلب ذلك تركيبات لحام دقيقة، والتي يمكن أن تكون باهظة الثمن نسبياً.

(3) تحديد المواقع بدقة أمر بالغ الأهمية، ومتطلبات البرمجة عالية نسبيًا.

(4) يمكن أن يكون لحام المواد ذات الانعكاسية العالية والتوصيل الحراري العالي، مثل سبائك الألومنيوم والنحاس، أمرًا صعبًا.

(5) يمكن أن يؤدي التصلب السريع للحام إلى احتباس الغازات وقد يؤدي إلى المسامية والهشاشة.

(6) المعدات مكلفة، وبالنسبة للإنتاج على دفعات صغيرة أو الإنتاج مع تحديد المواقع والعمليات المعقدة، قد لا تكون فعالية التكلفة مثالية.

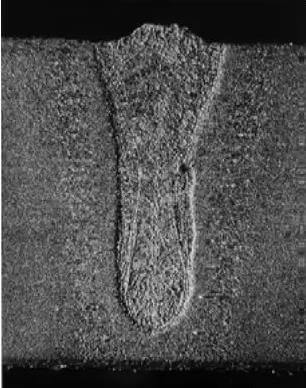

يتطلب اللحام بالاختراق العميق بالليزر، والمعروف أيضًا باسم اللحام بثقب المفتاح، أن يكون شعاع الليزر ذا كثافة طاقة عالية، تتجاوز عادةً 10 كيلوواط/مم². لا يؤدي تركيز الطاقة المكثف هذا إلى إذابة المعدن فحسب، بل يؤدي أيضًا إلى تبخيره، مما يخلق ديناميكية لحام فريدة من نوعها.

تبدأ العملية عندما يسخِّن شعاع الليزر المركَّز سطح المعدن بسرعة تتجاوز درجة غليانه. ويؤدي ذلك إلى توليد بخار معدني عالي الضغط، والذي يمارس قوة على الحوض المنصهر المحيط به. ونتيجة لذلك، يتم إزاحة المعدن السائل، مما يشكل تجويفًا ضيقًا وعميقًا يُعرف باسم "ثقب المفتاح".

ويتميز ثقب المفتاح هذا بنسبة العمق إلى العرض، وغالبًا ما تكون أكبر من 1:1، ويتم ملؤه بالبلازما المعدنية المتأينة. تمتص البلازما طاقة الليزر وتعكسها، مما يؤدي إلى نقل الحرارة بشكل فعال إلى عمق المادة. ومع تقدم شعاع الليزر، يتحرك ثقب المفتاح معه، تاركاً وراءه أثراً من المعدن المنصهر.

يتم الحفاظ على استقرار ثقب المفتاح من خلال توازن دقيق بين ضغط البخار والتوتر السطحي والقوى الهيدروستاتيكية. وخلف ثقب المفتاح المتقدم، يتدفق المعدن المنصهر المنزاح مرة أخرى إلى الداخل، ليملأ الفراغ. يشكل التبريد السريع والتصلب السريع لهذا المعدن حبة اللحام التي تتميز بمظهرها الجانبي العميق والضيق.

تسمح هذه التقنية بلحامات عميقة وعالية النسبة الضوئية مع الحد الأدنى من المناطق المتأثرة بالحرارة، مما يجعلها مناسبة بشكل خاص لربط المواد السميكة أو إنشاء لحامات كاملة الاختراق في مسار واحد. ومع ذلك، يعد التحكم الدقيق في المعلمات مثل طاقة الليزر وموضع التركيز البؤري وسرعة الانتقال أمرًا بالغ الأهمية لمنع العيوب مثل المسامية أو الاندماج غير الكامل.

1. ثقب المفتاح

2. المعدن المنصهر

3. اللحامات

4. شعاع الليزر

5. اتجاه اللحام

6. بخار معدني

7. قطعة العمل

إن اللحام بالليزر تتميز بشكلها الضيق والرفيع، ويمكن أن تصل نسبة العمق إلى العرض إلى 10:1.

اللحام بالتوصيل الحراري بالليزر، والمعروف أيضًا باسم لحام الحافة، هو تقنية ربط دقيقة حيث يتم توجيه شعاع ليزر مركز على طول حافة المادة. وتؤدي هذه العملية إلى انصهار موضعي مما يؤدي إلى انصهار المادة المنصهرة وتصلبها، مما يؤدي إلى تشكيل خط لحام عالي الجودة. يمكن التحكم في عمق اللحام بدرجة كبيرة، حيث يتراوح بين ما يقرب من الصفر إلى حوالي 1 مم، مما يجعلها مثالية للمواد الرقيقة. وعادةً ما تكون هذه الطريقة أكثر فعالية للمواد التي يصل سمكها إلى 3 مم، على الرغم من أنها تُطبق عادةً على الصفائح التي يقل سمكها عن 2 مم.

ويُفضل استخدام ليزر الحالة الصلبة، مثل ليزر Nd:YAG أو ليزر الألياف، في هذا التطبيق نظرًا لجودة الحزمة الممتازة والتحكم الدقيق في الطاقة. تتفوق هذه العملية في ربط المكونات رقيقة الجدران، خاصة في الصناعات التي تتطلب إحكام الإغلاق والتشطيبات الجمالية. وتشمل الأمثلة الرئيسية على ذلك أغلفة بطاريات اللحام، ومرفقات الأجهزة الطبية مثل أغلفة أجهزة تنظيم ضربات القلب، وأغطية أدوات الماكينات الدقيقة.

1. المواد المنصهرة

2. لحام

3. شعاع الليزر

4. اتجاه اللحام

5. قطعة العمل

وتتمثل الميزة الرئيسية للحام بالتوصيل الحراري بالليزر في إنتاج لحامات فيليه ناعمة ونظيفة لا تتطلب في الغالب معالجة ما بعد اللحام. ولا تعزز هذه الخاصية المظهر المرئي للمفصل الملحوم فحسب، بل تساهم أيضاً في تحسين مقاومة التآكل وتقليل تركيز الإجهاد. كما أن هذه العملية تقلل أيضًا من المناطق المتأثرة بالحرارة والتشويه الحراري، مما يحافظ على خصائص المواد ودقة الأبعاد.

2. لحام اللفة

3. اللحام المتداخل

4. لحام الشرائح

5. لحام العقص

لكل شكل من أشكال اللحام تطبيقات ومزايا واعتبارات محددة فيما يتعلق بإعداد الوصلة ومعايير اللحام ومراقبة الجودة. يعتمد الاختيار على عوامل مثل خصائص المواد ومتطلبات الحمل وقيود التصنيع.

اللحام بالليزر هو طريقة ربط عالية الدقة والكفاءة تستخدم على نطاق واسع في تصنيع المعادن. المواصفات التالية ضرورية لتحقيق جودة اللحام المثلى:

طاقة الليزر: تتراوح طاقة الليزر عادةً من 1 إلى 20 كيلوواط، اعتمادًا على سُمك المادة ونوعها. تتيح الطاقة الأعلى اختراقًا أعمق وسرعات لحام أسرع.

قطر نواة الألياف: عادة ما يتراوح بين 50 إلى 600 ميكرومتر. تنتج أقطار النواة الأصغر حجمًا شعاعًا أكثر تركيزًا، وهو مثالي للحام الدقيق، بينما الأقطار الأكبر حجمًا مناسبة للحامات الأوسع نطاقًا.

تكوين البصريات:

سرعة اللحام: تتراوح من 1 إلى 50 م/دقيقة، وتتأثر بخصائص المواد والسُمك وقوة الليزر. تزيد السرعات الأعلى من الإنتاجية ولكنها قد تؤثر على اختراق اللحام.

الموضع البؤري: عادةً ما تكون النقطة البؤرية المثلى على سطح الشُّغْلَة أو أسفلها قليلاً. يمكن ضبط العمق البؤري للتحكم في شكل اللحام وعمق الاختراق.

غاز التدريع: تشمل الغازات شائعة الاستخدام الأرجون أو الهيليوم أو النيتروجين. تتراوح معدلات التدفق عادةً من 10 إلى 30 لتر/دقيقة. التدريع المناسب يمنع الأكسدة ويحسن جودة اللحام.

امتصاص المواد: يختلف بشكل كبير بين المواد. على سبيل المثال:

تؤدي معدلات الامتصاص الأعلى إلى نقل الطاقة بكفاءة أكبر وجودة لحام أفضل. يمكن استخدام المعالجات السطحية أو اختيار الطول الموجي لتحسين الامتصاص للمواد العاكسة للغاية.

هذه المعلمات مترابطة ويجب تحسينها معًا لكل تطبيق محدد لتحقيق خصائص اللحام المطلوبة، مثل عمق الاختراق وعرض اللحام وقوة الوصلة الكلية.

وبصفة عامة، يعتبر الفولاذ الكربوني مناسب تمامًا للحام بالليزر وتعتمد جودة اللحام على مستوى الشوائب الموجودة. يمكن أن تؤدي المستويات العالية من الكبريت والفوسفور إلى شقوق اللحاممما يجعل اللحام بالليزر غير مناسب للمواد التي تحتوي على مستويات عالية من هذه العناصر.

كل من الفولاذ الكربوني المتوسط والعالي الكربون والفولاذ العادي سبائك الفولاذ يمكن لحامها بالليزر بشكل فعال، ومع ذلك، فإن التسخين المسبق والمعالجة بعد اللحام ضروريان لتخفيف الضغط ومنع تكون الشقوق.

بشكل عام، الليزر لحام الفولاذ المقاوم للصدأ أسهل في إنتاج وصلات عالية الجودة مقارنةً بطرق اللحام التقليدية.

يُعتبر الفولاذ المقاوم للصدأ ذو الموصلية الحرارية المنخفضة أكثر ملاءمة لتحقيق اختراق لحام عميق وضيق.

يمكن تقسيم الفولاذ المقاوم للصدأ إلى أربع فئات رئيسية: الفولاذ المقاوم للصدأ الحديدي (الذي يمكن أن يؤدي إلى تقصف المفاصل)، والفولاذ المقاوم للصدأ الأوستنيتي (المعرض للتشقق الساخن)، والفولاذ المقاوم للصدأ المارتنسيتي (المعروف بضعف قابلية اللحام)، والفولاذ المقاوم للصدأ المزدوج (الذي يمكن أن يكون عرضة للتقصف في المنطقة المتأثرة باللحام).

إن الانعكاسية العالية والتوصيل الحراري لأسطح سبائك الألومنيوم تجعل اللحام بالليزر صعبًا.

بالنسبة للحام بالليزر للمواد شديدة التفاعل بالليزر، يصبح أداء عتبة الطاقة أكثر وضوحًا.

خصائص اللحام للسلاسل والدرجات المختلفة من سبائك الألومنيوم متفاوتة.

ألومنيوم لحام السبائك الصعوبات:

يتميز الألومنيوم بقدرة أكسدة قوية وهو عرضة للأكسدة في الهواء وأثناء اللحام. وتتميز الألومينا الناتجة عن ذلك بدرجة انصهار عالية وثبات عالي.

تمثل إزالة طبقة الأكسيد تحديًا كبيرًا ونسبة كبيرة منها، مما يجعل من الصعب فصلها عن السطح. ويمكن أن يؤدي ذلك إلى عيوب مثل تضمين الخبث وعدم اكتمال الاندماج وعدم اكتمال الاختراق.

يمكن أيضًا أن تمتص طبقة الأكسيد الموجودة على سطح الألومنيوم كمية كبيرة من الماء، مما يؤدي إلى تكوين مسام في اللحام.

هناك متطلبات عالية لنظافة قطعة العمل.

يتميز الألومنيوم بموصلية حرارية أعلى وسعة حرارية محددة.

من أجل تحقيق الفعالية لحام الألومنيوم، يوصى باستخدام مصادر الطاقة ذات التركيز العالي والطاقة العالية. وبالإضافة إلى ذلك، يمكن استخدام التسخين المسبق في بعض الأحيان كإجراء عملية.

بشكل عام، تكون طاقة الليزر المطلوبة كبيرة نسبيًا.

يتميز الألومنيوم بمعامل تمدد خطي كبير ويتعرض لانكماش حجمي كبير أثناء التصلب، مما يؤدي إلى تشوه وإجهاد مرتفع في اللحام. يمكن أن يؤدي ذلك إلى حدوث تجاويف انكماشية، ومسامية انكماش، وتشقق حراري، وارتفاع الإجهاد الداخلي.

يتميز الألومنيوم بقدرة قوية على عكس الضوء والحرارة.

لا يحدث تغير ملحوظ في اللون أثناء التحول من الحالة الصلبة إلى الحالة السائلة، مما يجعل من الصعب الحكم على عملية اللحام.

يتمتع الألومنيوم عالي الحرارة بقوة منخفضة ويكافح لدعم الحوض المنصهر، مما يجعله عرضة للحام من خلاله.

يجب أن يكون الليزر المستخدم في اللحام مقاومًا لـ انعكاس عالٍ.

تكوين المسام أمر شائع في لحام الألومنيوم. يمكن للألومنيوم وسبائكه إذابة كمية كبيرة من الهيدروجين في الحالة السائلة، ولكن لا شيء تقريبًا في الحالة الصلبة.

أثناء عملية التصلب والتبريد السريع لحوض اللحام، لا يتمكن الهيدروجين من الهروب في الوقت المناسب، مما يؤدي إلى تكوين مسام هيدروجينية.

هناك متطلبات عالية لنظافة قطعة العمل، بما في ذلك تجفيف قطعة العمل والبيئة المحيطة بها.

تبخُّر وحرق عناصر السبائك أثناء اللحام يمكن أن يؤدي إلى انخفاض أداء اللحام.

تتشابه عملية لحام النحاس المرآة مع عملية لحام سبائك الألومنيوم، ولكن النحاس المرآة له قدرة أقوى على الانعكاس.

والدرجات الأكثر استخدامًا في الصناعة هي T1 و T2 و T3، والتي تتميز بمظهر أرجواني مميز، ولذلك تُعرف أيضًا باسم النحاس الأحمر.

تم إنشاؤه بسهولة عيوب اللحام:

تلعب غازات تدريع اللحام دورًا حاسمًا في حماية وتعزيز جودة اللحام:

تخلق غازات التدريع جوًا وقائيًا حول حوض اللحام، مما يمنع التلوث الجوي ويضمن سلامة اللحام المثلى. وتعد هذه الطبقة الواقية ضرورية لعمليات اللحام المختلفة، بما في ذلك اللحام بالقوس المعدني الغازي (GMAW)، واللحام بالقوس التنغستن الغازي (GTAW)، واللحام بالقوس ذي المحورين المتدفق (FCAW).

تشمل الوظائف الأساسية لغازات التدريع ما يلي:

غازات التدريع الشائعة وتطبيقاتها:

ويعتمد اختيار غاز التدريع على عوامل مثل المادة الأساسية وعملية اللحام وخصائص اللحام المطلوبة واعتبارات التكلفة. تعد معدلات تدفق الغاز المناسبة وموضع الفوهة أمرًا بالغ الأهمية للتدريع الفعال.

يتم توصيل غاز التدريع عادةً من خلال شعلة اللحام أو فوهة منفصلة. في تطبيقات اللحام الآلي، يتم دمج أنظمة توصيل الغاز في حزمة اللحام، مع التحكم في معدلات التدفق في كثير من الأحيان بواسطة برمجة الروبوت.

عند لحام القِطع المعقدة ثلاثية الأبعاد، يجب أن تأخذ البرمجة الروبوتية في الحسبان اتجاه الشعلة وتدفق الغاز للحفاظ على تغطية تدريع متسقة. قد يتطلب ذلك تخطيطًا متقدمًا للمسار وحركات متعددة المحاور، مما قد يزيد من تعقيد البرمجة وأوقات الدورات.

قبل اللحام، من الضروري تحديد مواصفات اللحام بوضوح، والتي تشمل عادةً قوة اللحام (مثل متطلبات الاختراق، ومتطلبات التحكم في المسام، ومتطلبات التحكم في الشقوق، وما إلى ذلك)، والمظهر (بما في ذلك تسطيح اللحام، ومستوى الأكسدة، ونسبة العمق إلى العرض، وما إلى ذلك)، وضيق الهواء (تحمل ضغط الهواء).

فحص الجودة:

الهدف الأساسي لفحص الجودة في اللحام بالليزر هو التأكد من أن قطعة العمل الملحومة تلبي أو تتجاوز متطلبات الأداء المحددة للاستخدام المقصود. وتتضمن هذه العملية تقييماً شاملاً لكل من خط اللحام والمنطقة المتأثرة بالحرارة (HAZ) المتولدة أثناء عملية اللحام.

تشمل الجوانب الرئيسية لفحص جودة اللحام بالليزر ما يلي:

توفر معايير الجودة الخاصة باللحام بالليزر، مثل ISO 13919 أو AWS D17.1، معايير قبول محددة لمختلف خصائص اللحام. ويضمن الالتزام بهذه المعايير الاتساق والموثوقية والأداء الأمثل للمكونات الملحومة بالليزر في مختلف التطبيقات الصناعية.

يجب أن تلتزم اللحامات بمعايير الجودة الحرجة التالية:

1. تكامل الأبعاد:

يجب أن يتطابق عرض اللحام وعمقه بدقة مع مواصفات اللحام وأن يفي بقوة اللحام المطلوبة. وهذا يضمن الانصهار المناسب وقدرة التحميل للمفصل الملحوم.

2. جودة البنية المجهرية:

يجب أن يظهر التركيب البلوري للحام:

3. الامتثال لمواصفات إجراءات اللحام (WPS):

تحدد معايير حرجة إضافية، بما في ذلك على سبيل المثال لا الحصر:

4. التخفيف من العيوب:

تحدد WPS أيضًا الحدود المقبولة لعيوب اللحام المختلفة، والتي قد تشمل:

ويضمن الالتزام بهذه المتطلبات إنتاج لحامات عالية الجودة تفي بمعايير السلامة الهيكلية والأداء المعدني الضرورية للاستخدام المقصود.

يوضح الشكل التالي عيوب اللحام المختلفة:

عيوب جودة اللحامات

تطرح عيوب اللحام الداخلية النموذجية تحديات كبيرة على السلامة الهيكلية والأداء. هذه العيوب، التي غالبًا ما تكون مخفية عن الفحص البصري، يمكن أن تضر بقوة ومتانة وسلامة الوصلات الملحومة. تشمل عيوب اللحام الداخلية الأكثر شيوعًا ما يلي:

1. الاندماج غير الكامل: يحدث هذا عندما لا يكون هناك التحام غير كافٍ بين معدن اللحام والمعدن الأساسي أو بين ممرات اللحام المتتالية. تشمل الأسباب ما يلي:

2. المسامية: تتميز بوجود تجاويف أو فراغات صغيرة داخل معدن اللحام، وتنتج المسامية من:

3. التشققات: يمكن أن تحدث على السطح أو داخل اللحام وهي من أخطر العيوب. وتشمل أنواعها ما يلي:

4. شوائب الخبث: مواد صلبة غير معدنية محتجزة داخل معدن اللحام، وعادة ما تنتج عن:

5. عدم الاختراق: يحدث عندما يفشل معدن اللحام في اختراق السُمك الكامل للمفصل، وغالباً ما يحدث ذلك بسبب:

يتطلب اكتشاف هذه العيوب الداخلية ومعالجتها طرق اختبار غير مدمرة متقدمة مثل التصوير الإشعاعي أو الفحص بالموجات فوق الصوتية أو فحص الجسيمات المغناطيسية. ويُعد تنفيذ إجراءات اللحام المناسبة والحفاظ على بيئات عمل نظيفة وضمان كفاءة عامل اللحام أمرًا بالغ الأهمية لتقليل حدوث هذه العيوب وضمان وجود لحامات عالية الجودة وموثوقة.

عيوب الجودة في مفاصل اللفة

شكل لحام غير متساوٍ: يظهر على شكل هندسة حبة غير منتظمة، بما في ذلك الشقوق الدقيقة الناتجة عن انهيار اللحام. وهذا يمكن أن يقلل بشكل كبير من قوة الوصلة ومقاومة الإجهاد.

الترشيش: تخلق "انفجارات" المعدن المنصهر حفرًا على سطح اللحام، مما يضر بسلامة اللحام. يمكن أن تؤدي هذه العيوب إلى تركيزات إجهاد، وانخفاض القوة، وتكوين مسامية محتملة.

الملء الناقص والقطع السفلي: يقلل انهيار سطح اللحام (الملء السفلي) وتآكل المعدن الأساسي المجاور للحام (التقليل) من مساحة المقطع العرضي الفعالة، مما يقلل من قوة الوصلة الكلية وأداء التعب.

اختلال المحاذاة: في اللحامات التناكبيّة، يؤدي سوء التركيب إلى اختلال المحاذاة المحورية أو الزاوية، مما يقلل من مساحة اللحام الفعالة ويخلق تركيزات إجهاد يمكن أن تؤدي إلى فشل سابق لأوانه.

عيوب الحفرة: تقلل الحفر الطرفية المملوءة بشكل غير صحيح من مساحة الإجهاد الفعالة ويمكن أن تؤدي إلى حدوث تشققات، خاصةً في تطبيقات التحميل الدوري.

الأكسدة: تؤدي التغطية غير الكافية لغازات التدريع إلى أكسدة السطح، مما يضر بمقاومة التآكل، خاصةً في الفولاذ المقاوم للصدأ والمعادن التفاعلية.

التصاق البقع: تقلل قطرات المعدن المنصهر الملتصقة بسطح اللحام أو سطح المعدن الأساسي من الجودة الجمالية وتستلزم تنظيفًا إضافيًا بعد اللحام، مما يزيد من تكاليف الإنتاج.

التشويه الناجم عن اللحام: يؤدي التسخين الموضعي أثناء اللحام إلى تمدد وانكماش غير منتظم، مما يؤدي إلى ضغوط متبقية وتغيرات في الأبعاد. بالنسبة للمكونات التي تتطلب لحامات متعددة، قم بتحسين تسلسل اللحام واستخدام التركيبات المناسبة واستخدام تقنيات تخفيف التشوه (مثل اللحام المتدرج الخلفي واللحام المتوازن) لتقليل التشوه الكلي.

للفولاذ الكربوني والفولاذ المقاوم للصدأ:

من المهم ملاحظة أن هذه إرشادات عامة وأن متطلبات الطاقة الفعلية قد تختلف بناءً على عوامل مثل تركيبة المادة وحالة السطح وتكوين الوصلة وجودة اللحام المطلوبة. للحصول على أفضل النتائج، ضع في اعتبارك ما يلي:

عند اختيار ماكينة لحام بالليزر، من المستحسن اختيار نظام بهامش طاقة أعلى من الحد الأدنى من المتطلبات لاستيعاب الظروف المتغيرة والاحتياجات المستقبلية. بالإضافة إلى ذلك، ضع في اعتبارك عوامل مثل مرونة توصيل الحزم وأنظمة التحكم وقدرات التكامل مع عمليات التصنيع الحالية.