تخيل تحويل تصميم وتصنيع أجزاء الصفائح المعدنية من عملية مرهقة ومعرضة للأخطاء إلى عملية سلسة وفعالة. تتناول هذه المقالة الدور القوي لتقنية CAD/CAM في إحداث ثورة في تصنيع الصفائح المعدنية. من خلال دمج التصميم والتصنيع بمساعدة الكمبيوتر، يمكن للشركات ضمان دقة التصميمات وتبسيط الإنتاج وتقليل التكاليف بشكل كبير. اكتشف كيف يمكن للاستفادة من التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب تحسين جودة المنتج وتحسين عمليات التصنيع والحفاظ على ميزة تنافسية في المشهد الصناعي السريع اليوم.

تتبع عملية تصنيع المنتج التقليدية عادةً تسلسل التصميم أولاً، والتصنيع لاحقًا. في بعض الأحيان، قد يواجه المنتج الناتج مشاكل حاسمة أثناء التصنيع والتجميع، مثل صعوبات التصنيع أو التداخل في التجميع أو الأسوأ من ذلك، عدم القدرة على التصنيع والإنتاج.

ويرجع ذلك في كثير من الأحيان إلى عدم الإلمام بعملية التصنيع من جانب المصمم أو ضعف التواصل بين المصمم والموظفين الفنيين الآخرين. وكما تُظهر بيانات الصناعة، فإن تصميم المنتج يمثل 51 تيرابايت 3 تيرابايت من تكلفة المنتج، لكنه يحدد 751 تيرابايت 3 تيرابايت من إجمالي تكلفة التصنيع و801 تيرابايت 3 تيرابايت من جودة المنتج وأدائه.

وبالتالي، لتحسين قابلية معالجة المنتجات، وضمان الجودة والأداء، وتقليل تكاليف الإنتاج، وتقصير دورة النموذج الأولي، من الضروري استخدام التصميم والتصنيع بمساعدة الحاسوب (CAD/CAM) أثناء تصميم المنتج، مما يسهل اتصال المعلومات المكثف والتغذية الراجعة بين التصميم والتصنيع.

وبفضل هذا الربط المعلوماتي والتغذية الراجعة، يمكن للمصممين تحسين تصميماتهم في الوقت المناسب، مما يضمن نجاح تصميم المنتج وتصميم العملية والتصنيع في آن واحد.

يتضمن التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب (CAD/CAM) استخدام الحواسيب لتوليد وتطبيق معلومات رقمية متنوعة لتصميم المنتجات وتصنيعها. وهي تتميز بالذكاء العالي وكثافة المعرفة والتحديث السريع والتكامل القوي والكفاءة العالية. تستمر قدرتها على المعالجة في الزيادة مع تقدم تكنولوجيا أجهزة الكمبيوتر والبرمجيات.

تُستخدم CAD/CAM بشكل شائع في الصناعات الميكانيكية والإلكترونية والمنسوجات والطيران وبناء السفن وغيرها من الصناعات للتصميم العام والنمذجة والتصميم الهيكلي والتصميم الأمثل والتصميم المحسّن وتصميم محاكاة حركة الآلية والمعالجة المسبقة واللاحقة لتحليل العناصر المحدودة وحساب خصائص جودة المنتج وتصميم العمليات ومعالجة التحكم العددي وغير ذلك.

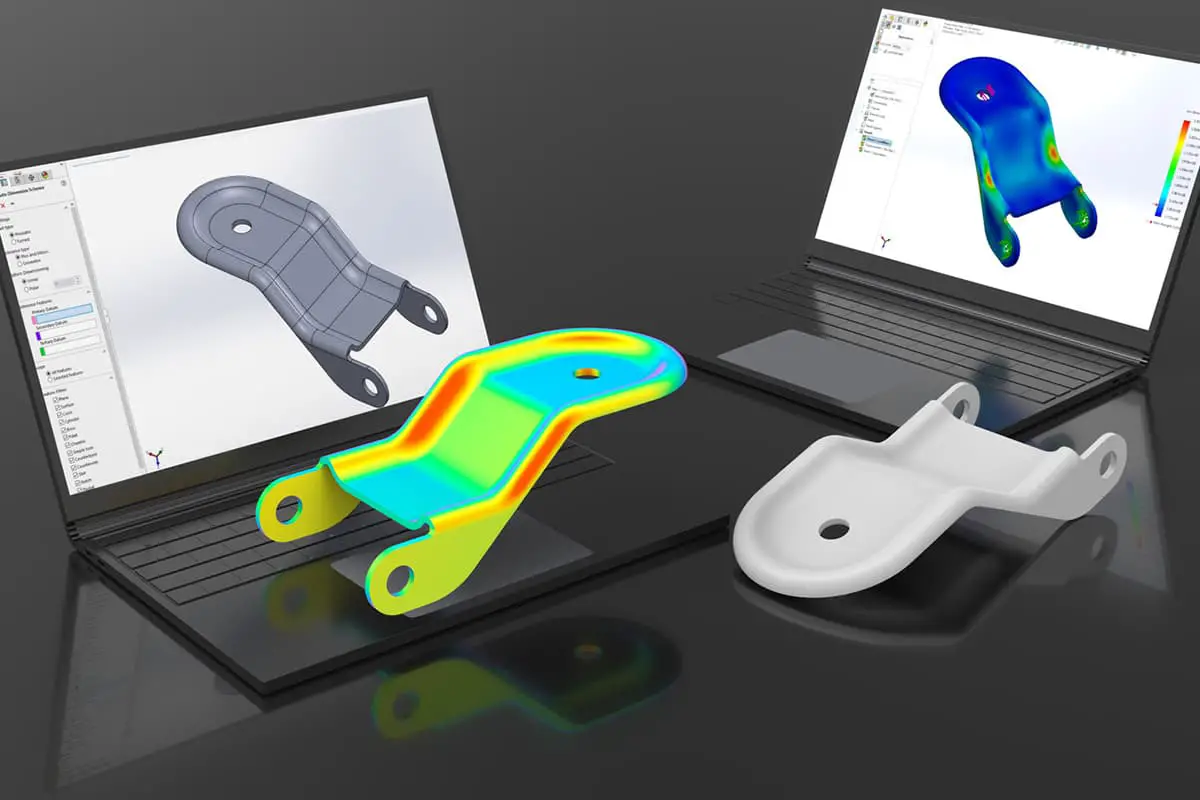

التصميم بمساعدة الكمبيوتر (CAD) هي تقنية متطورة تستخدم برامج الكمبيوتر المتقدمة لإنشاء التصميمات وتعديلها وتحليلها وتحسينها. وهي تُمكِّن المهندسين والمصممين من وضع نماذج دقيقة ومحاكاة الهندسة والهيكل وخصائص المواد وخصائص الأداء للمنتجات في مختلف الصناعات. ومع استمرار تطور تكنولوجيا التصميم بمساعدة الحاسوب، توسعت تطبيقاتها لتتجاوز المجالات الهندسية التقليدية إلى مجالات مثل التصميم الجرافيكي والنشر وإنشاء المحتوى الرقمي.

يتجلى تعدد استخدامات التصميم بمساعدة الحاسوب في تطبيقاته الواسعة النطاق، والتي تشمل المخططات المعمارية والرسومات الهندسية الميكانيكية والمخططات الكهربائية والنماذج ثلاثية الأبعاد المعقدة لتصميم المنتجات وتصنيعها. وتمتد قدراته إلى النمذجة البارامترية وتحليل العناصر المحدودة (FEA) وتكامل التصنيع بمساعدة الكمبيوتر (CAM).

في البداية، اقتصر اعتماد التصميم بمساعدة الحاسوب في المقام الأول على الشركات الكبيرة في القطاعات كثيفة رأس المال مثل صناعة السيارات والفضاء والإلكترونيات، وذلك بسبب ارتفاع تكاليف الأجهزة والبرمجيات. ومع ذلك، أدى التقدم السريع لتكنولوجيا الحوسبة، إلى جانب انخفاض التكاليف، إلى إضفاء الطابع الديمقراطي على الوصول إلى أدوات التصميم بمساعدة الحاسوب، مما جعلها لا غنى عنها للشركات من جميع الأحجام في مختلف الصناعات.

اتسم تطور التصميم بمساعدة الحاسوب بتحول كبير من الصياغة ثنائية الأبعاد إلى النمذجة والمحاكاة ثلاثية الأبعاد المتطورة. توفر أنظمة التصميم بمساعدة الحاسوب الحديثة عرضًا واقعيًا وميزات تعاون في الوقت الفعلي ومنصات قائمة على السحابة تعزز تصور التصميم وتحسن التواصل بين التخصصات وتبسط عملية تطوير المنتج. لم يقتصر هذا التحول على جعل مخططات التصميم أكثر سهولة فحسب، بل مكّن أيضاً من تصميم النماذج الأولية الافتراضية، مما قلل من الوقت اللازم للوصول إلى السوق وتكاليف التطوير مع تحسين جودة المنتج والابتكار.

الهندسة بمساعدة الحاسب الآلي (CAE) هي طريقة تقريب عددي تُستخدم لحل المسائل الهندسية المعقدة والمتعلقة بالقوة الهيكلية المعقدة للمنتجات والصلابة وثبات الالتواء والاستجابة الديناميكية والتوصيل الحراري والتلامس ثلاثي الأبعاد متعدد الأجسام والمرونة المرنة وغيرها من الحسابات التحليلية، بالإضافة إلى مسائل تصميم تحسين الأداء الهيكلي.

تتمثل الفكرة الأساسية لـ CAE في تقسيم منطقة الحل لمتواصل معقد الشكل إلى مناطق فرعية بسيطة محدودة، أي تبسيط المتواصل إلى جسم مركب مكافئ يتكون من عناصر محدودة. من خلال تقسيم المتصلة، يتم تبسيط مشكلة حل متغيرات المجال (الإجهاد والإزاحة والضغط ودرجة الحرارة وغيرها) في المتصلة إلى حل قيم متغيرات المجال على عقد العناصر المحدودة.

المعادلات الأساسية التي يجب حلها في هذا الوقت هي مجموعة من المعادلات الجبرية، وليست المعادلات التفاضلية الأصلية التي تصف متغيرات المجال الحقيقي للمتصل. الحلول التي تم الحصول عليها هي حلول عددية تقريبية، وتعتمد درجة التقريب على نوع وعدد العناصر المستخدمة ووظيفة الاستيفاء للعناصر.

يمكن تقسيم برامج CAE إلى فئتين:

1. برمجيات CAE المخصصة التي تم تطويرها لأنواع محددة من الهندسة أو المنتجات، وتستخدم لتحليل أداء المنتج والتنبؤ به وتحسينه.

2. برنامج CAE للأغراض العامة يمكنه تحليل ومحاكاة وتوقع وتقييم وتحسين الخصائص الفيزيائية والميكانيكية لمختلف أنواع الهندسة والمنتجات لتحقيق الابتكار التكنولوجي للمنتجات. الجسم الرئيسي لبرنامج CAE هو برنامج تحليل العناصر المحدودة (FEA).

يتجلى دور CAE في التصميم والتصنيع بمساعدة الحاسوب بشكل أساسي في الجوانب التالية:

1. تعزيز قدرات التصميم، وضمان عقلانية تصميم المنتجات، وتقليل تكاليف التصميم من خلال التحليل والحساب بالحاسوب.

2. تقصير دورة التصميم والتحليل.

3. ويحل دور "النماذج الأولية الافتراضية" التي يلعبها تحليل الهندسة الكهربائية والميكانيكية إلى حد كبير محل عملية "تصميم التحقق من صحة النموذج الأولي المادي" المستهلكة للموارد في التصميم التقليدي. يمكن أن يتنبأ دور "النماذج الأولية الافتراضية" بموثوقية المنتج طوال دورة حياته.

4. استخدام التصميم الأمثل لإيجاد أفضل حل لتصميم المنتج، مما يقلل من استهلاك المواد والتكاليف.

5. اكتشاف المشاكل المحتملة قبل تصنيع المنتج أو البناء الهندسي.

6. محاكاة مخططات اختبار مختلفة، مما يقلل من وقت الاختبار والنفقات.

7. إجراء تحليل الحوادث الميكانيكية لمعرفة سبب الحوادث.

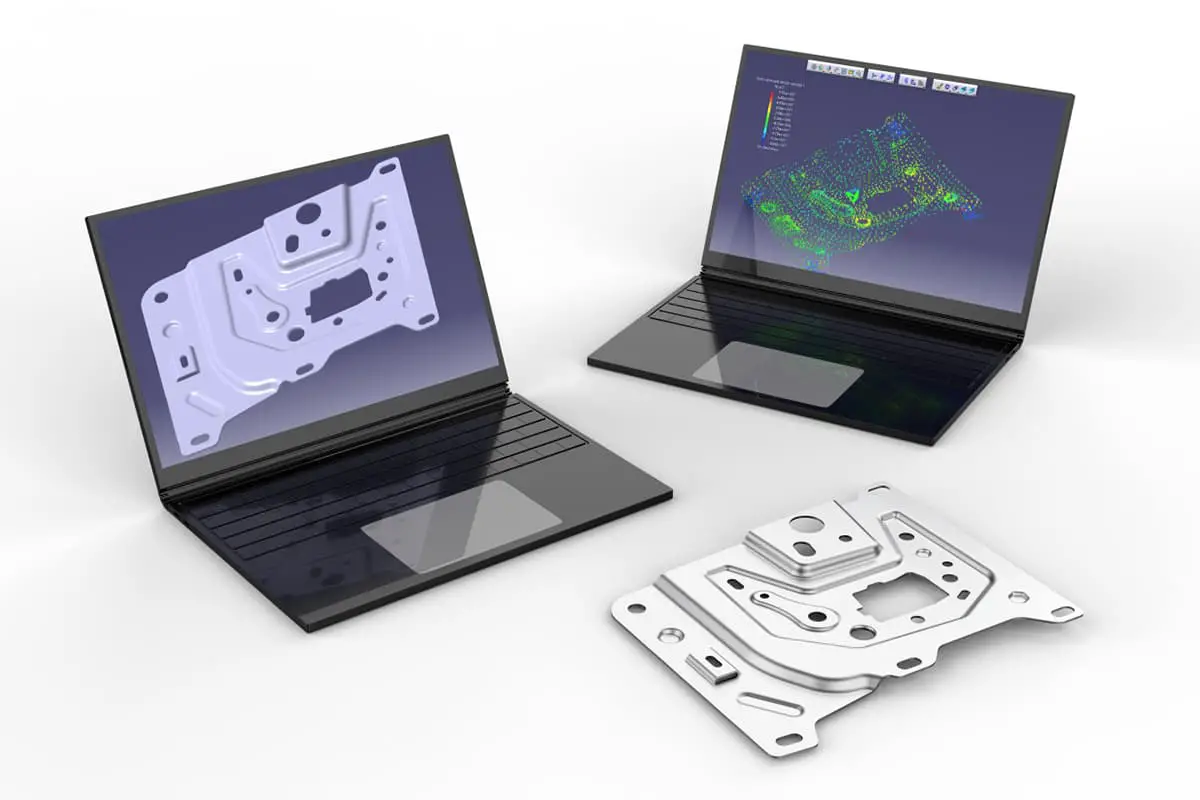

تخطيط العمليات بمساعدة الكمبيوتر (CAPP) هي تقنية متقدمة تستفيد من أجهزة الكمبيوتر والبرمجيات والخوارزميات لتطوير عمليات تصنيع محسّنة للقطع من خلال الحسابات العددية والأحكام المنطقية والاستدلال الذكي. من خلال تطبيق نظام CAPP، يمكن للمصنعين معالجة التحديات الحرجة بفعالية مثل انخفاض الكفاءة في تصميم العمليات اليدوية، والجودة غير المتسقة، والصعوبات في تحسين العمليات.

يعمل برنامج CAPP كجسر حاسم بين تصميم المنتج والتصنيع، حيث يقوم بتحويل بيانات تصميم المنتج المؤسسي بسلاسة إلى تعليمات تصنيع قابلة للتنفيذ. تُمكِّن هذه التقنية مهندسي العمليات من تطوير خطط شاملة بكفاءة لتحويل المواد الخام إلى منتجات تامة الصنع، مع الالتزام بالمواصفات الهندسية الدقيقة. وفي سياق إضفاء الطابع المعلوماتي على المؤسسة، لا يربط نظام CAPP بين التصميم والإنتاج فحسب، بل يوفر أيضًا بيانات قيّمة لأقسام الإدارة، حيث يعمل كمحور مركزي لتبادل المعلومات عبر المؤسسة.

الهدف الأساسي من CAPP هو أتمتة وتحسين تطوير عمليات التصنيع الآلي للقطع. ويتم تحقيق ذلك من خلال إدخال كل من المعلومات الهندسية (الشكل والأبعاد والتفاوتات) والبيانات المتعلقة بالعملية (خصائص المواد ومتطلبات المعالجة الحرارية وحجم الإنتاج) للأجزاء في نظام CAPP. وباستخدام خوارزميات متطورة وقواعد معرفية، يقوم النظام بعد ذلك بإنشاء مسارات عملية مُحسّنة وتسلسلات تشغيل وتعليمات تصنيع مفصلة.

تشمل المزايا الرئيسية لبرنامج CAPP ما يلي:

مع استمرار تطور تقنيات التصنيع، تعمل أنظمة CAPP بشكل متزايد على دمج ميزات متقدمة مثل الذكاء الاصطناعي والتعلم الآلي ومحاكاة التوأم الرقمي لتعزيز قدراتها وتقديم قيمة أكبر لمؤسسات التصنيع الحديثة.

التصنيع بمساعدة الكمبيوتر (CAM) هي تقنية متقدمة تستفيد من أنظمة الكمبيوتر لتعزيز عمليات التصنيع والتحكم فيها وأتمتتها. وهي تحوّل بيانات التصميم الرقمي إلى تعليمات دقيقة لمعدات الإنتاج، مما يسد الفجوة بين التصميم والتصنيع.

تقوم أنظمة CAM في جوهرها بتفسير الأجزاء الهندسية ومتطلبات المعالجة، وتوليد مسارات أدوات وتعليمات ماكينة محسّنة. عادةً ما تتضمن المدخلات نماذج التصميم بمساعدة الحاسوب ثلاثية الأبعاد ومواصفات المواد ومعلمات التصنيع، بينما تتكون المخرجات من مسارات أدوات مفصلة (ملفات مواضع الأدوات) وبرامج التحكم العددي (NC).

يُعد التحكم العددي بالكمبيوتر (CNC) محور التحكم العددي بالكمبيوتر (CNC)، والذي يتيح التحكم الدقيق في أدوات الماكينات ومعدات التصنيع من خلال أوامر يتم تنفيذها بواسطة الكمبيوتر. يسمح هذا التكامل بإجراء عمليات معقدة وقابلة للتكرار بدقة وكفاءة عالية.

توفر أنظمة CAM الحديثة مجموعة من الميزات المتطورة:

بالإضافة إلى التصنيع الآلي باستخدام الحاسب الآلي التقليدي، وسّعت تقنية CAM نطاق وصولها إلى عمليات تصنيع متنوعة، بما في ذلك:

من خلال تبسيط سير عمل الإنتاج، وتقليل الأخطاء، وتمكين عمليات التصنيع المعقدة، تلعب CAM دورًا حاسمًا في الأتمتة الصناعية الحديثة ومبادرات الصناعة 4.0. وهي مستمرة في التطور، حيث تدمج الخوارزميات المتقدمة والتعلم الآلي والحوسبة السحابية لتعزيز قدرات التصنيع وكفاءته.

استخدام تقنية التصميم والتصنيع بمساعدة الحاسوب في تصميم وإنتاج الصفائح المعدنية المنتجات والمكونات بشكل كبير الأساليب التقليدية لشركات الإنتاج لتصميم وتصنيع أجزاء الصفائح المعدنية، حتى أنها تؤثر على إدارتها وقوتها التنافسية.

لذلك، فإن أي مؤسسة تتعامل مع إنتاج منتجات الصفائح المعدنية والمكونات يجب أن تسعى جاهدة للبحث والتطوير أو استخدام تقنيات التصميم والتصنيع بمساعدة الحاسوب للحفاظ على ميزتها التطويرية. تتميز أجزاء الصفائح المعدنية بخفة وزنها وقوتها العالية وتوصيلها (مناسبة للوقاية الكهرومغناطيسية) وتكلفتها المنخفضة وقدراتها الإنتاجية الممتازة على نطاق واسع.

وتُستخدم حاليًا على نطاق واسع في مجالات مثل الإلكترونيات والاتصالات وصناعة السيارات والمعدات الطبية. على سبيل المثال، تُعد الأجزاء المصنوعة من الصفائح المعدنية مكونات أساسية في علب الحواسيب والهواتف المحمولة ومرفقات منتجات الطاقة.

مع الانتشار المتزايد لاستخدام أجزاء الصفائح المعدنية على نطاق واسع، أصبح تصميمها جانبًا حاسمًا في عملية تطوير المنتج. وهذا يتطلب أن يكون مصممو التطوير بارعين في تقنيات التصميم بمساعدة الحاسوب و تصنيع الصفائح المعدنية الأجزاء، مما يضمن أن تفي الأجزاء المصممة بالمتطلبات الوظيفية والجمالية للمنتج مع تبسيط تصنيع القوالب وتقليل التكاليف.

تبدأ عملية تصميم وتصنيع أجزاء الصفائح المعدنية بمساعدة الحاسوب وتصنيعها بالتصميم بمساعدة الحاسوب، وتمر عبر المحاكاة العددية للتفكيك والتعشيش والقطع والختم والثني وغيرها من الإجراءات، وتنتهي بإخراج الحاسوب تلقائيًا مسار عملية الجزء ومحتوى العملية ومسار حركة الأدوات (ملف موضع الأداة) وبرنامج التحكم العددي.

تتمثل أهم الجوانب في حساب الأبعاد الفارغة لقطع الصفائح المعدنية ورسم الرسوم البيانية وإعداد برامج التحكم العددي. يقوم الكمبيوتر بتقييم السمات الفردية لأجزاء الصفائح المعدنية والعلاقات بينها من التحليل الرياضي والتصنيع (عملية الصفائح المعدنية المعلمات) وجهات نظر، مما يوفر ملاحظات فورية لمصممي المنتجات لتعديل أي تصميمات هيكلية غير معقولة.

يمكن تقسيم أجزاء الصفائح المعدنية عمومًا إلى ثلاث فئات: الأجزاء المسطحة (أي أجزاء الختم المسطحة العامة)، وأجزاء الثني (أي الأجزاء التي يتم تشكيلها عن طريق ثني الصفائح أو معالجة الثني)، و تشكيل الأجزاء (أي الأجزاء المصنوعة عن طريق السحب وطرق التشكيل الأخرى، سواءً الأجزاء السطحية العادية أو الأجزاء السطحية الحرة الشكل). تختلف الأجزاء المصنوعة من الصفائح المعدنية اختلافًا كبيرًا عن الأجزاء المصنوعة بطرق التصنيع الشائعة.

من بين العديد من العمليات في ختم أجزاء الصفائح المعدنية، تشوه الانحناء (ثني الصحافة العملية) هي الطريقة الرئيسية لإنشاء علاقات مكانية معقدة. يمكن تقسيم تصميم وتفكيك مختلف أجزاء الصفائح المعدنية ذات الأشكال المنتظمة أو المعقدة إلى طريقتين تعتمدان على النماذج والتصميم.

تقليدي قطع الصفائح المعدنية تشمل طرق الصياغة وطرق الحساب. تشمل الطرق الأساسية للصياغة طرق الخط المتوازي والخط المشع والخط المثلث؛ وتحل طرق الحساب محل عملية التخطيط والصياغة في طرق الصياغة، حيث يتم حساب الإحداثيات وأطوال الخطوط لنقاط المعالم في الرسم غير المطوي، ثم رسم النتائج المحسوبة.

إن استخدام الكمبيوتر لإكمال هذه الحسابات هو الطريقة الأساسية لتصميم الصفائح المعدنية القائمة على النموذج CAD. بالنسبة للنوع الصندوقي والعمود الرأسي ولوح الباب وأنواع أخرى من أجزاء الصفائح المعدنية المستخدمة بشكل متكرر، تتطلب طريقة كشف التصميم القائمة على النموذج قدرًا معينًا من العمل لبناء النموذج، ولكنها موثوقة وفعالة للغاية عند استخدامها.

هناك طريقتان للنمذجة الهندسية لأجزاء الصفائح المعدنية: النمذجة الهندسية ثنائية الأبعاد للصفائح المعدنية والنمذجة الهندسية ثلاثية الأبعاد للصفائح المعدنية. تتضمن الأولى طرق الترميز وطرق تجميع الأوجه وطرق تجميع الأوجه وطرق إدخال الحجم التفاعلي؛ وتتضمن الثانية طرق تجميع التحويل الانحناء وطرق تجميع فوكسل وما إلى ذلك.

العيب الشائع في هذه الطرق هو أنه عندما يكون التعريف غير صحيح، تكون التعديلات مرهقة للغاية وقد تتطلب إعادة إدخالها لبناء النموذج. تتمثل الطريقة الأكثر فعالية للتغلب على هذه العيوب في استخدام تقنيات نمذجة الميزات، مثل SolidWorks وPro/E وUG وCATIA وغيرها، وهي منصات تصميم تستخدم نمذجة الميزات لبناء نماذج منتجات الصفائح المعدنية.

تختلف وظائف وأساليب النمذجة في أنظمة CAD/CAM المختلفة. فطرق النمذجة البسيطة لا تستخدم سوى الأسطح العادية والنمذجة الصلبة، في حين أن طرق النمذجة المعقدة لها وظائف متقدمة لنمذجة الأسطح والنمذجة الصلبة، مثل تطبيقات تصميم الأجزاء التي توفر وظائف مثل المسح الضوئي، والرسم العميق، والتضليع، والقطع الحلزوني، والقطع، وما إلى ذلك، و تصميم الصفائح المعدنية يمكنها توليد ثقوب عملية الثني تلقائيًا، والفك التلقائي، والمحاكاة.

1. طريقة عملية النمذجة التجميعية

إن استخدام عناصر هندسية صلبة أساسية مثل مكعبات الصفائح الرقيقة والأسطوانات المجوفة، التي يتم دمجها تدريجيًا لتنمو في النموذج الهندسي للجزء، هي الطريقة الأساسية لنمذجة الصفائح المعدنية. يمكن أن تكون العناصر المستخدمة في طريقة النمذجة التجميعية عناصر سطحية أقل سمكًا أو عناصر سميكة الحجم.

تُصنع العديد من أجزاء الصفائح المعدنية من ألواح متساوية السماكة، مما يسمح باستخدام كتل سطحية أقل سماكة في عملية النمذجة لبناء الهيكل الأساسي لجزء الصفائح المعدنية ثم تحديد اتجاه نمو سماكة الجزء. تنطبق هذه الطريقة المتمثلة في تصميم إطار هيكلي أقل سُمكًا أولًا ثم زراعة جزء سميك أيضًا على أجزاء الصفائح المعدنية المعقدة مثل التراكبات.

2. منهجية نمذجة السمات

الميزة عبارة عن مجموعة من معلومات وصف المنتج، لا تقدم فقط شكلاً محددًا يتشكل وفقًا لعلاقات طوبولوجية معينة، بل تعكس أيضًا دلالات هندسية محددة، مناسبة للاستخدام في التصميم والتحليل والتصنيع.

يمكن تصنيف الميزات إلى ميزات الشكل وميزات الدقة وميزات المواد. من بين هذه الميزات، تُعد ميزة الشكل هي المفتاح، حيث تعمل كحامل أو قاعدة للميزات الأخرى ونواة لتنفيذ نمذجة الميزات البارامترية. ويمكنها تحديد أجسام أو كيانات هندسية ذات أهمية هندسية معينة.

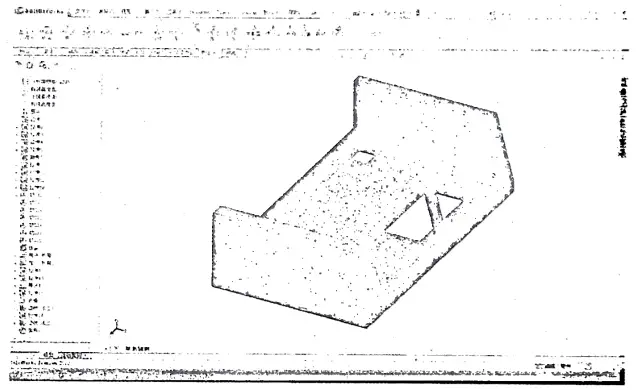

يمكن تحليل أجزاء الصفائح المعدنية إلى سمة واحدة أو أكثر من سمات الشكل. من من منظور نمذجة الملامح، يتألف جزء الصفيحة المعدنية من سلسلة من الملامح، وتشكل الترابطات بينها مكونًا كاملاً. يظهر في الشكل 10-1 مثال لنمذجة الملامح لصندوق صفائح معدنية.

استنادًا إلى خصائص أجزاء الصفائح المعدنية، يمكن تلخيص السمات الرئيسية التالية:

1) الملامح المستوية، والتي تشير إلى الشكل المستوي الذي يتكون منه المكون، وهي الأجزاء الأساسية للمكون، وقسم الربط لأجزاء الثني، والجسم الأم للتشكيل والتثقيب المحلي.

2) سمات الانحناء، وهي أشكال تنتج عن عمليات الانحناء. وتتمثل أبسط سمات الانحناء في منطقة الانحناء الأسطوانية.

3) ميزات الثقب، والتي تعمل كميزات فرعية عامة وترتبط بميزات أخرى، مثل الثقب على مستوى أو ميزة الانحناء.

4) ميزات التشكيل المحلي، وهي الأشكال التي تنتجها عمليات التشكيل المحلي على الختم، وعادةً ما يكون لها شكل ثابت وأنواع معلمات الميزات، ولكن القيم العددية تتغير، وبالتالي يمكن التعبير عنها بالمعلمات.

3. منهجية الكشف

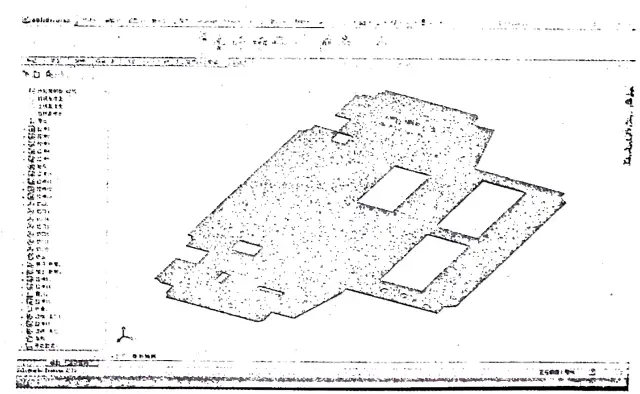

يتمثل المبدأ الأساسي لطريقة كشف الصفائح المعدنية في تسجيل العلاقات الطوبولوجية بين كل كتلة وجه وكتل الوجه المتصلة بها أثناء عملية التصميم واستخدام ذلك كأساس للكشف.

يمكن للأنظمة الأبسط تحديد مستوى مرجعي أولاً، ثم كل وجه ليتم فتحه، ثم فتح جزء اللوح المعدني بالكامل خطوة بخطوة. يمكن لأنظمة CAD/CAM المتقدمة فتح أسطح متعددة في عملية واحدة. يظهر المخطط غير المطوي للمربع في الشكل 10-1 في الشكل 10-2.

تشمل تكلفة إنتاج أجزاء الصفائح المعدنية بشكل أساسي تكاليف المواد ورسوم التصميم ورسوم القوالب، حيث تمثل تكاليف المواد جزءًا كبيرًا. يعد استخدام نظام التخطيط بمساعدة الكمبيوتر وسيلة أساسية لتقليل تكاليف المواد.

طريقة تحسين طريقة دالة الهدف هي طريقة مطبقة على نطاق واسع لتخطيط الصفائح المعدنية. ويتمثل مبدأها الأساسي في استخدام المعلمات Δx (الإزاحة الانتقالية في الاتجاه X) وΔy (الإزاحة الانتقالية في الاتجاه Y) وΔφ (الدوران) أثناء تكرار كتل قطع العمل المتشابهة كمتغيرات، ثم إنشاء دالة هدف محددة بناءً على أنواع كتل قطع العمل المشاركة في التخطيط وشكل الممرات وكميتها.

يتم إجراء التكرارات بناءً على خوارزمية معينة حول دالة الهدف، وعندما تصل دالة الهدف إلى هدف الدقة المحدد مسبقًا، يتوقف التكرار، ويتم إجراء التخطيط بناءً على المعلمات في وقت توقف التكرار. لتحسين الكفاءة، يمكن إصلاح نطاق بعض تغييرات المعلمات.

عندما تشارك مجموعة متنوعة من أنواع كتل قطع الشغل في التخطيط، ولا توجد قيود على معلمات Δx وΔy وΔφ لتكرار كتل قطع الشغل المختلفة، فإن تأثير التخطيط سيقل بشكل كبير.

في هذا الوقت، يمكن القيام ببعض الأعمال التحضيرية للمخطط، مثل الحكم على الخصائص الهندسية لكتل الشغل المشاركة في المخطط، أو تحمل كتل الشغل أثناء البحث عن Δx وΔy وΔφ، واستخدام خطوط بسيطة وأقل حلقة مغلقة لاستبدال خطوط كتل الشغل الأصلية.

أنظمة التخطيط المختلفة (البرمجيات) لها وظائف أساسية وأنماط تشغيل مختلفة، ولكن المحتوى الأساسي يشمل:

1. اختيار مادة الصفيحة: اختر مادة الصفيحة للتخطيط من مكتبة المواد، بما في ذلك المواصفات القياسية والمواد المتبقية من الاستخدام السابق.

2. تحديد كتل قطع العمل: حدد نوع وعدد كتل الشُّغْلَة المراد نسخها من مكتبة كتل الشُّغْلَة التي تم إنشاؤها بعد توسيع أجزاء اللوح المعدني.

3. تحسين التخطيط: قم بتخطيط كتل الشغل المحددة وكمياتها على مادة الصفيحة المحددة. يسمح مستوى القائمة هذا باختيار عناصر فرعية مثل صف واحد، صف مزدوج من رأس إلى رأس، تداخل مختلط، تخطيط تفاعلي، إلخ.

4. تحرير التخطيط: قم بمعالجة كتل الشُّغْلَة المشاركة في التخطيط مسبقًا أو تحقق من نتائج التخطيط بحثًا عن التداخل، واضبط يدويًا إذا لزم الأمر، وأعد التخطيط إذا لزم الأمر.

5. إخراج نتائج التخطيط: إخراج مخطط نتائج التخطيط وملفات البيانات المقابلة (بما في ذلك مواضع الأدوات)، ومعدل استخدام المواد، وتقرير خطة القطع.

تعد برمجة التحكم العددي حاليًا أحد أكثر جوانب نظام التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب (CAD/CAM) فهماً وفائدةً، حيث تلعب دورًا حاسمًا في تحقيق أتمتة التصميم والتصنيع، وتحسين دقة التصنيع والجودة، وتقصير دورات تطوير المنتج.

إن برمجة التحكم العددي هي العملية الكاملة للانتقال من رسومات القِطع إلى الحصول على برامج تشغيل آلي بالتحكم العددي. وتتمثل مهامها الرئيسية في حساب نقاط قطع الماكينات (المعروفة أيضًا بنقاط CL)، وتحديد تسلسل مسار القاطع، وتحديد معلمات العملية، وتصميمات مسار العملية الأخرى، وتجميع ملفات تعليمات التحكم العددي وفقًا للتنسيق المحدد لنظام التحكم العددي، والتحكم في محتوى الحركة لملفات تعليمات التحكم العددي.

في CAD/CAM لأجزاء الصفائح المعدنية المعقدة، غالبًا ما تكون أعمال تصميم المعالجة معقدة للغاية ويمكن إكمالها بواسطة نظام CAP أربعة المتخصص. موضوع التصنيع الآلي للصفائح قطع المعادن هي مواد صفائح مسطحة، وعادةً ما تستخدم طرق القطع والقص والتثقيب. أعمال تصميم العملية بسيطة نسبيًا ويمكن تضمينها في نظام برمجة التحكم العددي.

من بين عمليات القطع والقص والتثقيب، يُعد ملف تعليمات التثقيب بالتحكم العددي الأكثر تعقيدًا. سيقدم ما يلي برمجة التحكم العددي لتثقيب تمدد الصفائح المعدنية على أساس التثقيب بالتحكم العددي.

1. إدخال معلومات التصميم في تجميع تعليمات التثقيب بالتحكم العددي: تصميم الصفائح المعدنيةوالتوسيع، والتخطيط يمكن أن يوفر مخرجات مثل ملفات الرسومات والبيانات، مع تحديد الأبعاد على الرسومات. أبسط طريقة لتجميع تعليمات التحكم العددي هي التجميع اليدوي، حيث يقوم البشر بقراءة وتحليل الرسومات والبيانات.

لا يتضمن طمس تمدد الصفائح المعدنية عمومًا سوى معالجة المعلومات الرسومية المستوية فقط. وباستخدام طريقة توليد مسار أداة التحكم العددي القائمة على النقاط والخطوط، يمكن إجراء عمليات البرمجة مباشرةً على الرسومات بطريقة مرئية. استخدم المؤشر لتحديد العنصر الرسومي الأقرب إلى موضع المؤشر، ويؤكد الكمبيوتر المعلومات الهندسية لهذا العنصر الرسومي.

2. تصميم العملية في تجميع تعليمات التثقيب بالتحكم العددي: يتضمن المحتوى الأساسي لتصميم العملية أثناء عملية التثقيب بالتحكم العددي بشكل أساسي: اختيار اللكمات، وتحديد ترتيب التثقيب لكل عنصر من عناصر الرسم، وتحديد مسافة الخطوة وسرعة حركة الورقة أثناء التثقيب خطوة بخطوة، وتحديد موضع المخلب، وما إلى ذلك.

قد يتم استخدام طرق تثقيب مختلفة في نفس الشكل والحجم نظرًا لعادات المشغل ومستواه الفني. على سبيل المثال، عند تثقيب الثقوب والفتحات الكبيرة، يمكن استخدام مثاقب أصغر حجمًا لتثقيب خطوط الثقوب والفتحات، ثم تحريك المثقاب بعيدًا، وإيقاف الماكينة مؤقتًا، وإزالة المواد المتبقية في الثقب يدويًا، ثم مواصلة المعالجة.

وبدلاً من ذلك، يمكن استخدام مثقاب أكبر ليس فقط لتثقيب خطوط الثقوب والفتحات ولكن أيضًا كل المواد الداخلية إلى أجزاء. يمكن التعامل مع هذا الاختيار من خلال تحديد فروع قائمة مختلفة أثناء عملية البرمجة. في أنظمة CAD الأكثر وظيفية، يمكن أن يكون هناك طريقتان للتعليمات: التثقيب بالتثقيب المجزأ والتثقيب غير المجزأ.

3. برمجة تعليمات التثقيب بالتحكم العددي

البرمجة بمساعدة الحاسوب هي عملية استخدام الحاسوب لإكمال المهام المتعلقة بالبرمجة التي كانت تتم في الأصل يدوياً. في عملية كتابة التعليمات الخاصة بتثقيب الصفائح المعدنية، تتمثل العملية الأساسية في تحديد المثقاب (الأداة) والعناصر المراد برمجتها، وبعد ذلك يمكن لنظام البرمجة أن يولد تلقائيًا ملفات تعليمات التحكم العددي.

بالنسبة لأنظمة التعليمات الأكثر تقدمًا، تتضمن عمليات البرمجة أيضًا ما إذا كان سيتم استخدام تعليمات التثقيب المجمعة وما إذا كان سيتم استدعاء البرامج الفرعية وما إلى ذلك.

4. التحسين والمحاكاة المثلى لتعليمات التحكم العددي والمحاكاة لتعليمات التثقيب العددي

بعد إنشاء ملف تعليمات التثقيب بالتحكم العددي يتطلب الأمر معالجة لاحقة، وعمليات ما بعد المعالجة الأساسية هي التحسين والمحاكاة.

1) يتضمن تحسين تعليمات التثقيب عمومًا تحسين تعليمات التثقيب وتحسين المسار.

إن الغرض من تحسين التثقيب هو، من ناحية، تجميع تعليمات التثقيب المكتملة بواسطة نفس المثقاب لتقليل تغييرات القالب أثناء المعالجة. ومن ناحية أخرى، هو ترتيب ترتيب التثقيب وفقًا لأنواع مختلفة من اللكمات، وعادةً ما تكون اللكمات الأصغر أولًا واللكمات الأكبر حجمًا في وقت لاحق. يتمثل تحسين المسار بشكل أساسي في تقليل طول شوط التثقيب الخامل أثناء التثقيب.

2) يمكن لوظيفة المحاكاة بشكل عام عرض عملية تنفيذ ملف تعليمات التثقيب، والتحقق مما إذا كانت تعليمات التثقيب معقولة، وما إذا كان هناك تداخل مع القابض أثناء حركة التثقيب.

كما يمكنه أيضًا عكس ملف تعليمات التثقيب إلى رسم بياني، ومقارنته بالرسم البياني قبل البرمجة، وتحليل تناسق الرسمين، وبالتالي الحكم على صحة ملف تعليمات التثقيب.