ما الذي يجعل الفولاذ الكربوني والفولاذ المقاوم للصدأ مختلفين، وما أهمية ذلك؟ في هذه المقالة، سوف نستكشف الفروق الرئيسية بين هذين النوعين من الفولاذ، مع التركيز على تركيبها وخصائصها واستخداماتها. ستتعرف على كيفية تأثير خصائصهما الفريدة على الأداء في مختلف التطبيقات، من البناء إلى أدوات الطهي. تعمق في فهم أي نوع من الفولاذ هو الأنسب لاحتياجاتك الخاصة ولماذا يعد اختيار النوع المناسب أمرًا بالغ الأهمية.

الفولاذ

الفولاذ هو مصطلح جماعي لسبائك الحديد التي يتراوح محتواها من الكربون من 0.021 تيرابايت إلى 2.041 تيرابايت من حيث الكتلة. يمكن أن يختلف التركيب الكيميائي للفولاذ بشكل كبير. يسمى الفولاذ الذي يحتوي على الكربون فقط بالفولاذ الكربوني أو الفولاذ العادي.

ومع ذلك، في الإنتاج الفعلي، غالبًا ما يشتمل الفولاذ في الإنتاج الفعلي على عناصر سبائك مختلفة بناءً على الاستخدام المقصود منه، مثل المنجنيز والنيكل والفاناديوم.

وبناءً على الأداء والاستخدام، يتم تقسيمها إلى فولاذ هيكلي وفولاذ الأدوات وفولاذ الأداء الخاص.

الكربون

يوجد الكربون في جميع أنواع الفولاذ، وهو عنصر التصلب الأكثر أهمية. فهو يساعد على زيادة قوة الفولاذ. وعادةً ما يكون الفولاذ المستخدم في صناعة الأدوات مرغوبًا في أن يحتوي على أكثر من 0.61 تيرابايت 3 تيرابايت من الكربون، والمعروف أيضًا باسم الفولاذ عالي الكربون.

الكروم

يعزز الكروم مقاومة التآكل والصلابة والأهم من ذلك مقاومة التآكل. إذا كان الفولاذ يحتوي على أكثر من 13% من الكروم، فإنه يعتبر من الفولاذ المقاوم للصدأ. ومع ذلك، يمكن أن تصدأ جميع أنواع الفولاذ إذا لم تتم صيانته بشكل صحيح.

المنجنيز

يُعد المنجنيز عنصرًا أساسيًا يساعد في تكوين بنية الحبيبات وتعزيز الصلابة والقوة ومقاومة التآكل. ويُستخدم لإزالة أكسدة الفولاذ أثناء عمليات المعالجة الحرارية والدرفلة.

يوجد المنجنيز في معظم أنواع الفولاذ تستخدم للسكاكين والمقصات، باستثناء A-2 وL-6 وCPM 420V.

الموليبدينوم

وباعتباره مادة كربيد سابقة، يمنع الموليبدينوم الفولاذ من أن يصبح هشًا ويحافظ على قوة الفولاذ في درجات الحرارة العالية. ويوجد في العديد من أنواع الفولاذ.

يحتوي فولاذ التصلب الهوائي (مثل A-2، ATS-34) دائمًا على 1% أو أكثر من الموليبدينوم، مما يتيح لها التصلب في الهواء.

نيكل

يحافظ النيكل على القوة ومقاومة التآكل والصلابة. وهو موجود في L-6 وAUS-6 وAUS-8.

السيليكون

يساعد السيليكون على زيادة القوة. ومثل المنجنيز، يستخدم في عملية إنتاج الصلب للحفاظ على قوة الصلب.

التنجستن

يعزز التنجستن من مقاومة التآكل. يتم خلطه مع نسبة مناسبة من الكروم أو المنجنيز لإنتاج فولاذ عالي السرعة. يحتوي الفولاذ عالي السرعة M-2 على كمية كبيرة من التنجستن.

الفاناديوم

يعزز الفاناديوم مقاومة التآكل والليونة. يستخدم كربيد الفاناديوم في صناعة قضبان فولاذية. تحتوي العديد من أنواع الفولاذ على الفاناديوم، بما في ذلك M-2، و Vascowear، و CPM T440V، و 420VA، التي تحتوي على نسبة عالية من الفاناديوم.

والفرق الرئيسي بين BG-42 و ATS-34 هو محتوى الفاناديوم في الأول.

a. الفولاذ الهيكلي الكربوني:

(أ) س 195;

(ب) س 215 (أ، ب);

(c) Q235 (أ، ب، ج);

(د) س 255 (أ، ب);

(هـ) س 275.

b. الفولاذ الهيكلي منخفض السبائك

c. الفولاذ الهيكلي المشترك لأغراض محددة

a. الفولاذ الإنشائي:

(أ) الفولاذ الهيكلي الكربوني عالي الجودة;

(ب) سبائك الفولاذ الهيكلي;

(ج) الفولاذ الزنبركي;

(د) فولاذ القطع الحر;

(e) محمل الصلب;

(و) الفولاذ الهيكلي عالي الجودة لأغراض محددة.

b. فولاذ الأدوات:

(أ) فولاذ الأدوات الكربوني;

(ب) سبائك الفولاذ;

(ج) فولاذ الأدوات عالي السرعة.

c. فولاذ ذو أداء خاص:

(أ) الفولاذ المقاوم للصدأ المقاوم للأحماض;

(ب) فولاذ مقاوم للحرارة;

(ج) التدفئة الكهربائية سبائك الصلب;

(د) فولاذ كهربائي;

(هـ) الفولاذ المقاوم للتآكل عالي المنجنيز.

الرئيسية الخواص الميكانيكية للصلب على محتواه من الكربون. ويشار أحياناً إلى الفولاذ الذي لا يحتوي على كمية كبيرة من عناصر السبائك باسم الفولاذ الكربوني العادي أو الفولاذ الكربوني.

يشير الفولاذ الكربوني، المعروف أيضًا باسم الفولاذ الكربوني العادي، إلى سبائك الحديد والكربون التي يقل محتواها من الكربون (WC) عن 2%.

وبالإضافة إلى الكربون، يحتوي الفولاذ الكربوني عمومًا على كميات صغيرة من السيليكون والمنجنيز والكبريت والفوسفور.

يمكن تصنيف الفولاذ الكربوني إلى ثلاثة أنواع بناءً على تطبيقه: الفولاذ الهيكلي الكربوني، والفولاذ الكربوني للأدوات، والفولاذ الهيكلي للقطع الحر. يمكن تقسيم الفولاذ الهيكلي الكربوني إلى فولاذ هيكلي للمباني وفولاذ هيكلي للآلات.

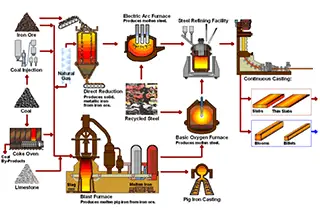

وفقًا لطريقة الصهر، يمكن تقسيم الفولاذ الكربوني إلى فولاذ الموقد المفتوح وفولاذ المحول وفولاذ الفرن الكهربائي.

ووفقًا لطريقة إزالة الأكسدة، يمكن تصنيف الفولاذ الكربوني إلى فولاذ مغلي (F)، وفولاذ مقتول (Z)، وفولاذ شبه مقتول (b)، وفولاذ مقتول خاص (TZ).

استناداً إلى محتوى الكربون، يمكن تصنيف الفولاذ الكربوني إلى فولاذ منخفض الكربون (WC ≤ 0.25%)، وفولاذ متوسط الكربون (WC 0.25%-0.6%)، وفولاذ عالي الكربون (WC > 0.6%).

استنادًا إلى محتوى الفوسفور والكبريت، يمكن تقسيم الفولاذ الكربوني إلى فولاذ كربوني عادي (محتوى أعلى من الفوسفور والكبريت)، وفولاذ كربوني عالي الجودة (محتوى أقل من الفوسفور والكبريت)، وفولاذ عالي الجودة (محتوى أقل من الفوسفور والكبريت)، وفولاذ خاص عالي الجودة.

وبوجه عام، كلما زاد محتوى الكربون في الفولاذ الكربوني، تزداد الصلابة والقوة أيضًا، ولكن تنخفض الليونة.

يتكون الفولاذ المقاوم للصدأ، والمعروف أيضًا باسم الفولاذ المقاوم للأحماض، من مكونين رئيسيين: الفولاذ المقاوم للصدأ والفولاذ المقاوم للأحماض. بعبارات بسيطة، يسمى الفولاذ الذي يمكنه مقاومة التآكل في الغلاف الجوي بالفولاذ المقاوم للصدأ، بينما يسمى الفولاذ الذي يمكنه تحمل تآكل الوسائط الكيميائية بالفولاذ المقاوم للأحماض. الفولاذ المقاوم للصدأ عبارة عن فولاذ عالي السبائك يحتوي على أكثر من 60% من الحديد كقاعدة له، ويتضمن عناصر صناعة السبائك مثل الكروم والنيكل والموليبدينوم.

عندما يحتوي الفولاذ على أكثر من 12% من الكروم، فإنه يكون مقاومًا للتآكل والصدأ في الغلاف الجوي وحمض النيتريك المخفف. ويرجع ذلك إلى أن الكروم يمكن أن يشكل طبقة أكسيد الكروم الملتصقة بإحكام على سطح الفولاذ، مما يحميه بشكل فعال من التآكل. ويزيد محتوى الكروم في الفولاذ المقاوم للصدأ بشكل عام عن 14%، ولكن الفولاذ المقاوم للصدأ ليس محصنًا تمامًا ضد الصدأ.

في المناطق الساحلية أو الأماكن التي تعاني من تلوث هواء شديد، عندما يحتوي الهواء على كمية كبيرة من أيونات الكلوريد، قد تظهر على السطح المكشوف للفولاذ المقاوم للصدأ بعض بقع الصدأ. ومع ذلك، تقتصر بقع الصدأ هذه على السطح ولا تتسبب في تآكل المصفوفة الداخلية للفولاذ المقاوم للصدأ.

بوجه عام، يُظهر الصلب الذي يحتوي على نسبة كروم (Wcr) أكبر من 12% خصائص الفولاذ المقاوم للصدأ. يمكن تصنيف الفولاذ المقاوم للصدأ إلى خمس فئات أخرى بناءً على بنيته المجهرية بعد المعالجة الحرارية: الفولاذ المقاوم للصدأ الحديدي, الفولاذ المارتنسيتي المقاوم للصدأ، الفولاذ الأوستنيتي المقاوم للصدأ، والفولاذ الأوستنيتي الفريتي (المزدوج)، والفولاذ المقاوم للصدأ الذي تصلب بالترسيب.

الفولاذ المقاوم للصدأ الحديدي: يحتوي على كروم 12% إلى 30%. مقاومته للتآكل، والمتانة، و قابلية اللحام يتحسن مع زيادة محتوى الكروم. يُظهر مقاومة أفضل للتشقق الإجهادي الناتج عن تآكل الكلوريد مقارنةً بالأنواع الأخرى من الفولاذ المقاوم للصدأ.

الفولاذ المقاوم للصدأ الأوستنيتي: يحتوي على أكثر من 181 تيرابايت 3 تيرابايت من الكروم، إلى جانب ما يقرب من 81 تيرابايت 3 تيرابايت من النيكل وكميات صغيرة من الموليبدينوم, تيتانيوموالنيتروجين وعناصر أخرى. يتميز بخصائص شاملة ممتازة ويمكنه مقاومة التآكل في مختلف الوسائط.

الفولاذ المقاوم للصدأ الأوستنيتي-الفريتي (المزدوج): يجمع بين مزايا الأوستنيتي و الفولاذ المقاوم للصدأ الحديديوتُظهر مرونة فائقة.

الفولاذ المرتنزيتي غير القابل للصدأ: يتمتع بقوة عالية ولكن ليونة وقابلية لحام ضعيفة.

اللون: ويحتوي الفولاذ المقاوم للصدأ على المزيد من الكروم والنيكل، مما ينتج عنه مظهر يشبه الفضة. يتكون الفولاذ الكربوني بشكل رئيسي من الكربون والحديد، مع وجود عدد أقل من عناصر معدنيةمما يعطيها لوناً يغلب عليه اللون الحديدي الداكن.

نسيج السطح: يتميز الفولاذ المقاوم للصدأ، بمحتواه العالي من العناصر المعدنية الأخرى، بسطح أملس. أما الفولاذ الكربوني، الذي يحتوي على كمية أكبر من الحديد والكربون، فسطحه أكثر خشونة ويفتقر إلى نعومة الفولاذ المقاوم للصدأ.

المغناطيسية: يتميز الفولاذ الكربوني بخصائص مغناطيسية على سطحه ويمكن أن ينجذب بواسطة المغناطيس. الفولاذ المقاوم للصدأ غير مغناطيسي بشكل عام في الظروف العادية ولا ينجذب إلى المغناطيس.

محتوى الكربون: وتعتمد الخصائص الميكانيكية للفولاذ الكربوني على محتواه من الكربون، حيث يحتوي الفولاذ على أقل من 2% من الكربون، ولا يُضاف إليه عادةً كمية كبيرة من عناصر السبائك. وعلى النقيض من ذلك، يحتوي الفولاذ المقاوم للصدأ، من أجل الحفاظ على مقاومته للتآكل، على محتوى منخفض نسبيًا من الكربون، لا يتجاوز عادةً 1.2%.

محتوى السبيكة: يحتوي الفولاذ الكربوني على كمية صغيرة من عناصر السبائك، مثل السيليكون والمنجنيز والكبريت والفوسفور. ويحتوي الفولاذ المقاوم للصدأ على محتوى أعلى من عناصر السبائك، وخاصة الكروم والنيكل، بما يتجاوز 12%.

مقاومة التآكل: يُظهر الفولاذ الكربوني، بمحتواه المنخفض من السبائك، مقاومة أضعف للتآكل. أما الفولاذ المقاوم للصدأ، بمحتواه العالي من الكروم والنيكل، فيتميز بمقاومة أقوى للتآكل.

يكمن الفرق بين الفولاذ الكربوني والفولاذ المقاوم للصدأ في المقام الأول في مقاومتهما للتآكل. ومع ذلك، فإن الفولاذ المقاوم للصدأ، بخصائصه الفائقة، يؤدي وظائف لا يمكن لأنواع الفولاذ الأخرى أن تحل محلها في التطبيقات العملية.

على سبيل المثال، تُستخدم بعض أنواع الفولاذ المقاوم للصدأ المقاوم للحرارة والفولاذ المقاوم للصدأ ذو الخصائص السطحية الممتازة على نطاق واسع كمواد زخرفية.

وبالإضافة إلى ذلك، فإن الخصائص الميكانيكية الاستثنائية للفولاذ المقاوم للصدأ تجعله لا غنى عنه في مختلف قطاعات التصنيع.

الصلب العادي، المعروف أيضًا باسم الفولاذ الكربوني، هو سبيكة من الحديد والكربون. ويتم تصنيفه إلى فولاذ منخفض الكربون وفولاذ متوسط الكربون وحديد الزهر بناءً على محتوى الكربون.

بشكل عام، يُطلق على الفولاذ الذي يحتوي على أقل من 0.21 تيرابايت 3 تيرابايت من الكربون اسم الفولاذ منخفض الكربون، والمعروف أيضًا باسم الحديد اللين أو الحديد النقي؛ ويُطلق على الفولاذ الذي يحتوي على نسبة كربون تتراوح بين 0.2-1.71 تيرابايت 3 تيرابايت اسم الفولاذ؛ ويُطلق على الفولاذ الذي يحتوي على أكثر من 1.71 تيرابايت 3 تيرابايت من الكربون اسم الحديد الخام.

1. يتميز الصلب الذي يحتوي على نسبة كروم أعلى من 12.5% بمقاومة عالية للتآكل من الوسائط الخارجية (الأحماض والأملاح القلوية) ولذلك يشار إليه بالفولاذ المقاوم للصدأ.

واعتمادًا على الهيكل الداخلي للفولاذ، يمكن تقسيم الفولاذ المقاوم للصدأ إلى أنواع مارتينسيتي وحديدي وأوستنيتي وأوستنيتي حديدي وأوستنيتي حديدي ومصلد بالترسيب، بإجمالي 55 نوعًا محددًا بالمعيار الوطني GB3280-92.

في الحياة اليومية، كثيرًا ما نصادف في الحياة اليومية الفولاذ الأوستنيتي المقاوم للصدأ (يسميه البعض الفولاذ المقاوم للصدأ النيكل) والفولاذ المارتنسيتي المقاوم للصدأ (يشير إليه البعض باسم "الحديد المقاوم للصدأ"، وهو غير صحيح علميًا وعرضة لسوء الفهم).

تشمل الدرجات النموذجية من الفولاذ الأوستنيتي المقاوم للصدأ 0Cr18Ni9، أو "304"، و1Cr18Ni9Ti. ويشمل الفولاذ المرتنزيتي المقاوم للصدأ، المستخدم في تصنيع المقصات والسكاكين، في المقام الأول الدرجات 2Cr13, 3Cr13، 6Cr13، 7Cr17، إلخ.

2. وتؤدي الاختلافات في تركيبات هذين النوعين من الفولاذ المقاوم للصدأ إلى اختلاف البنى المجهرية المعدنية الداخلية.

3. يُظهر الفولاذ الأوستنيتي غير القابل للصدأ، بسبب محتواه العالي من الكروم والنيكل (حوالي 18% من الكروم وأكثر من 4% من النيكل)، بنية داخلية أوستنيتية.

هذا الهيكل غير مغناطيسي ولا يمكن جذبه بواسطة المغناطيس. وهي تستخدم عادةً في مواد الزينة، مثل أنابيب الفولاذ المقاوم للصدأ، ورفوف المناشف، وأدوات المائدة، والمواقد، وما إلى ذلك.

4. يستخدم الفولاذ المرتنزيتي المقاوم للصدأ في صناعة السكاكين والمقصات. نظرًا لأن أدوات القطع يجب أن تكون حادة، يجب أن تتمتع بصلابة معينة.

يجب أن يخضع هذا النوع من الفولاذ المقاوم للصدأ للمعالجة الحرارية لتغيير بنيته الداخلية وزيادة صلابته لاستخدامه كـ أداة القطع.

لكن هذا النوع من الفولاذ المقاوم للصدأ له بنية داخلية مارتينسيتية مقسّى ومغناطيسي، مما يعني أنه يمكن أن ينجذب بواسطة المغناطيس.

ولذلك، لا يمكن للمرء أن يحدد ببساطة ما إذا كانت المادة من الفولاذ المقاوم للصدأ بناءً على مغناطيسيته.

يكمن التمييز بين الأنابيب غير الملحومة المصنوعة من الفولاذ المقاوم للصدأ والأنابيب غير الملحومة المصنوعة من الفولاذ الكربوني في المقام الأول في قواعد التصميم المختلفة لهذين النوعين من الفولاذ، مما يعني أن قواعد تصميمهما غير قابلة للتبديل. يمكن تلخيص الاختلافات على النحو التالي:

أولاً، يتصلب الفولاذ المقاوم للصدأ أثناء الشغل على البارد بسبب ظاهرة تسمى تصلب الشغل. على سبيل المثال، أثناء الانحناء، يُظهر الفولاذ المقاوم للصدأ تباينًا في الخواص أثناء الثني، مع وجود خصائص مختلفة في الاتجاهات العرضية والطولية.

يمكن الاستفادة من زيادة القوة الناتجة عن الشغل على البارد لتعزيز عامل الأمان، خاصةً عندما تكون مساحة الانحناء صغيرة مقارنةً بالمساحة الإجمالية، مما يجعل الزيادة ضئيلة.

ثانياً، يختلف منحنى الإجهاد والانفعال للفولاذ المقاوم للصدأ عن منحنى الفولاذ الكربوني. يبلغ الحد المرن للفولاذ المقاوم للصدأ حوالي 501 تيرابايت 3 تيرابايت من إجهاد الخضوع، وهو أقل من إجهاد الخضوع للفولاذ الكربوني المتوسط، وفقًا للوائح القياسية.

وأخيرًا، ليس للفولاذ المقاوم للصدأ نقطة خضوع محددة. وبدلاً من ذلك، يتم تمثيل إجهاد الخضوع بشكل عام بـ σ0.2 ويعتبر قيمة مكافئة.

المعالجة الحرارية هي عملية تتلاعب بالخصائص الفيزيائية للمعدن باستخدام التسخين والتبريد. ومن خلال المعالجة الحرارية، يمكن تحسين البنية المجهرية للفولاذ لتلبية متطلبات فيزيائية محددة.

وتشمل بعض الخصائص التي يتم تحقيقها من خلال هذه العملية المتانة والصلابة ومقاومة التآكل. ويتم الحصول على هذه الخصائص باستخدام تقنيات المعالجة الحرارية مثل التصلب والتلطيف, التلدينوتصلب السطح.

التصلبوالمعروف أيضًا باسم التبريد، ويتضمن تسخين المعدن بشكل منتظم إلى درجة حرارة مناسبة، ثم غمره بسرعة في الماء أو الزيت للتبريد المفاجئ، أو تبريده في الهواء أو في منطقة تجميد لتحقيق الصلابة المطلوبة.

التقسية ضروري بعد التصلب، حيث يصبح الفولاذ هشًا وعرضة للكسر بسبب الإجهاد الناجم عن التبريد السريع.

وللتخلص من هذه الهشاشة، يتم إجراء عملية التقسية عن طريق إعادة تسخين الفولاذ إلى درجة حرارة أو لون مناسب، يليها التبريد السريع.

على الرغم من أن هذه العملية تقلل قليلاً من صلابة الفولاذ، إلا أنها تزيد من صلابته وتقلل من هشاشته.

التلدين هي طريقة تُستخدم للقضاء على الإجهاد الداخلي في الصلب وتجانسه. تتضمن العملية تسخين الفولاذ فوق درجة حرارته الحرجة ثم وضعه في الرماد الجاف أو الجير أو الأسبستوس أو إغلاقه داخل فرن للسماح له بالتبريد ببطء.

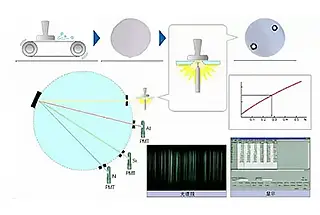

الصلابة يشير إلى قدرة المادة على مقاومة الاختراق بواسطة جسم خارجي. طريقة شائعة للاختبار صلابة الفولاذ باستخدام مبرد على حافة قطعة العمل، حيث يشير عمق علامات البرودة إلى درجة الصلابة.

ومع ذلك، فإن هذه الطريقة ليست دقيقة للغاية. يتم إجراء اختبار الصلابة الحديث عادةً باستخدام جهاز اختبار الصلابة. اختبار صلابة روكويل هو أحد الاختبارات الأكثر استخدامًا.

يقيس جهاز اختبار صلابة روكويل عمق اختراق المسافة البادئة من الماس في المعدن؛ وكلما كان الاختراق أعمق، كلما انخفضت الصلابة. يمكن قراءة عمق الاختراق بدقة من قرص القرص، ويشار إلى هذه القراءة برقم صلابة روكويل.

التزوير هي عملية يتم فيها تشكيل المعدن بالمطرقة. عندما يتم تسخين الفولاذ إلى درجة حرارة التشكيل، يمكن تشكيله وثنيه وسحبه وتشكيله. يسهل تشكيل معظم الفولاذ عند تسخينه حتى يصبح لونه أحمر كرزي لامع. إحدى الطرق الشائعة لزيادة صلابة الفولاذ من خلال التبريد.

البراعة يشير إلى ميل المعدن إلى الانكسار بسهولة. فالحديد الزهر، على سبيل المثال، هش للغاية ويمكن أن يتكسر عند سقوطه. وتوجد علاقة وثيقة بين الهشاشة والصلابة؛ وعادةً ما تكون المواد ذات الصلابة العالية ذات هشاشة عالية أيضاً.

الليونة (تُعرف أيضًا باسم قابلية المطاوعة) تشير إلى قدرة المعدن على التشوه الدائم دون أن ينكسر عند تعرضه لقوى خارجية. يمكن سحب المعادن القابلة للسحب إلى أسلاك رقيقة.

المرونة يشير إلى خاصية تشوّه المعدن تحت قوى خارجية وعودته إلى شكله الأصلي بمجرد إزالة القوى. الفولاذ الزنبركي مادة عالية المرونة.

المرونة المعروف أيضًا باسم قابلية التزويرهو وصف آخر لليونة أو ليونة المعدن. ليونة المعدن هي خاصية قابلية المعدن للتشوه دون أن يتكسر عند تعرضه للطرق أو الدرفلة.

الصلابة هي قدرة المعدن على تحمل الاهتزازات أو الصدمات. الصلابة هي عكس الهشاشة.