يغوص هذا المقال في عالم إنتاج المسبوكات الرائع، ويكشف عن العملية التدريجية التي تحول المواد الخام إلى مكونات أساسية. تعرّف على التقنيات والمواد وفحوصات الجودة التي ينطوي عليها الأمر، واكتشف الأسرار الكامنة وراء إنشاء الأشكال المعقدة بدقة.

إنتاج الصب هو عملية متطورة متعددة الخطوات تشمل المراحل الحرجة التالية:

1. تخطيط العملية وتوثيقها: تتضمن هذه المرحلة الأولية وضع خطة شاملة لعملية الإنتاج والوثائق الفنية المرتبطة بها. يضع المهندسون رسومات عملية الصب التفصيلية بناءً على مواصفات القِطع ومتطلبات حجم الإنتاج وتواريخ التسليم المستهدفة. هذه المرحلة ضرورية لتحسين كفاءة سير العمل وضمان نتائج الجودة.

2. تحضير المواد: تتضمن هذه المرحلة الاختيار الدقيق للمواد وإعدادها لمختلف العمليات الفرعية:

3. التشكيل وصنع القوالب واللب:

4. الصهر والسكب:

5. عمليات ما بعد الصب:

انظر أيضًا:

عملية الصب هي تقنية أساسية لتشغيل المعادن تتضمن صهر المعدن أو السبيكة وصبها في قالب للتبريد والتصلب. وتتيح هذه الطريقة متعددة الاستخدامات إنتاج أشكال هندسية معقدة وتستخدم على نطاق واسع في مختلف الصناعات، من صناعة السيارات إلى صناعة الطيران.

إن إنتاج المسبوكات عالية الجودة هي عملية متعددة الأوجه تشمل عدة خطوات حاسمة:

تتطلب كل مرحلة من هذه المراحل رقابة دقيقة وخبرة لضمان أن المنتج النهائي يلبي معايير الجودة الصارمة. لنتناول هذه الخطوات بالتفصيل:

تُعد جودة رمل الصب أمرًا بالغ الأهمية، حيث إنها تؤثر بشكل مباشر على تشطيب سطح المسبك ودقة الأبعاد والسلامة العامة. تستخدم المسابك الحديثة أنظمة متطورة لإعداد الرمل تتحكم بدقة في محتوى الرطوبة وتوزيع حجم الحبيبات والمواد المضافة. على سبيل المثال، يستخدم صب الرمل الأخضر عادةً خليطًا من رمل السيليكا وطين البنتونيت والماء، بينما تستخدم أنظمة الرمل المترابط كيميائيًا الراتنجات الاصطناعية لتعزيز القوة والاستقرار الحراري.

يُعد إنشاء القالب خطوة حاسمة تحدد الشكل النهائي للقالب وجودة السطح. وقد أحدثت التقنيات المتقدمة مثل الطباعة ثلاثية الأبعاد للقوالب الرملية والصب بالرغوة المفقودة ثورة في هذه العملية، مما أتاح حرية أكبر في التصميم وتقليل المهل الزمنية. بالنسبة للأشكال الهندسية الداخلية المعقدة، فإن صناعة النواة أمر ضروري. تُصنع القوالب عادةً من رمال مصممة خصيصًا يمكنها تحمل حرارة المعدن المنصهر مع الحفاظ على ثبات الأبعاد.

تبدأ عملية الصهر حيث يبدأ التحكم في المعادن. وتستخدم المسابك الحديثة أنواعًا مختلفة من الأفران، بما في ذلك أفران الحث للتحكم الدقيق في درجة الحرارة والصهر السريع للدفعات الأصغر، وأفران القبة لإنتاج كميات كبيرة من الحديد الزهر. يضمن التحليل الطيفي المتقدم تلبية المعدن المنصهر لمتطلبات التركيب الدقيق. بالنسبة لمنصات الحديد الزهر ومسبوكات أدوات الماكينات، تظل أفران القبة شائعة بسبب كفاءتها في التعامل مع الكميات الكبيرة وقدرتها على الحفاظ على كيمياء الحديد المتناسقة.

بالنسبة للمسبوكات الكبيرة أو عالية الدقة مثل أسرة أدوات الماكينات أو مناضد العمل، غالبًا ما يتم استخدام الصب بالرمل الجاف. وتتضمن هذه الطريقة تجفيف القالب لإزالة الرطوبة، مما يعزز ثبات الأبعاد وتشطيب السطح. تُعد عملية الصب أمرًا بالغ الأهمية وغالبًا ما تكون مؤتمتة في المسابك الحديثة لضمان معدلات تعبئة متسقة وتقليل الاضطرابات. وقد حسنت الابتكارات مثل مغارف الصب السفلي وأنظمة الصب التي يتم التحكم فيها بالكمبيوتر من جودة الصب بشكل كبير وقللت من العيوب.

التبريد المتحكم فيه ضروري لتحقيق البنى المجهرية المرغوبة وتقليل الضغوط الداخلية. يمكن لتقنيات مثل التصلب الاتجاهي واستخدام التبريد أن تعزز الخواص الميكانيكية في المناطق الحرجة من الصب.

تشمل عمليات ما بعد الصب إزالة الرمال، وقطع الروافع والبوابات، والتشطيب السطحي. وقد أدت التقنيات المتقدمة مثل النفث المائي عالي الضغط والطحن الآلي إلى تحسين الكفاءة والاتساق في هذه المرحلة. بالنسبة لمسبوكات الأدوات الآلية، غالبًا ما يكون الطحن السطحي الدقيق مطلوبًا لتحقيق التسطيح والتوازي اللازمين.

تعتبر المعالجة الحرارية ضرورية لتحسين الخواص الميكانيكية للمسبوكات واستقرار الأبعاد. بالنسبة لمنصات الحديد الزهر ومكونات أدوات الماكينات، عادةً ما يتم إجراء التلدين لتخفيف الضغط لتقليل التشويه أثناء عمليات التشغيل الآلي اللاحقة. ويمكن تطبيق معالجات حرارية أكثر تعقيدًا، مثل عمليات التطبيع أو التبريد والتلطيف لتحقيق متطلبات محددة من القوة والمتانة.

تستمر عملية تصنيع المسبوكات في التطور مع التقدم في برامج المحاكاة، مما يسمح بالتحسين الافتراضي لأنظمة البوابات والارتفاع، والتنبؤ بسلوك التصلب، وتحديد العيوب المحتملة قبل بدء الإنتاج المادي. هذا التكامل بين الأدوات الرقمية وممارسات المسابك التقليدية هو المفتاح لإنتاج مسبوكات عالية الجودة وفعالة من حيث التكلفة للتطبيقات الصعبة في صناعة الأدوات الآلية وغيرها.

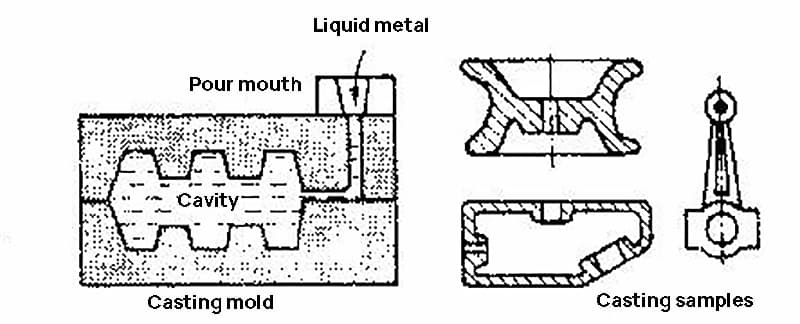

إنتاج الصب هو تشكيل المعادن تقنية تنطوي على تسخين المعدن لجعله في حالة سائلة وصبه في قالب بالشكل المطلوب. يملأ المعدن تجويف القالب تحت تأثير الجاذبية أو قوى خارجية مثل الضغط أو قوة الطرد المركزي أو القوة الكهرومغناطيسية، ثم يبرد ويتصلب في قالب أو جزء.

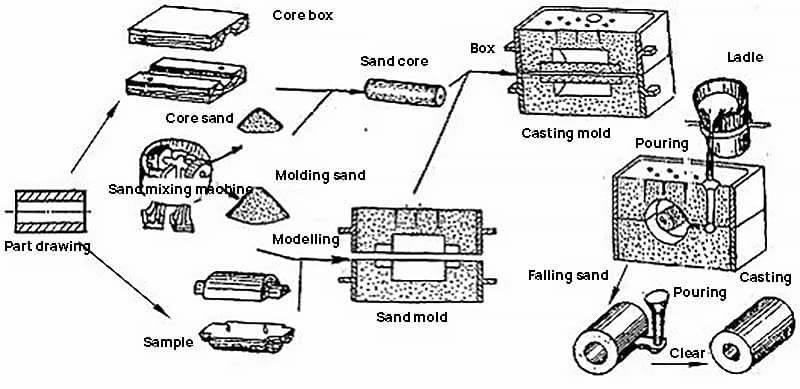

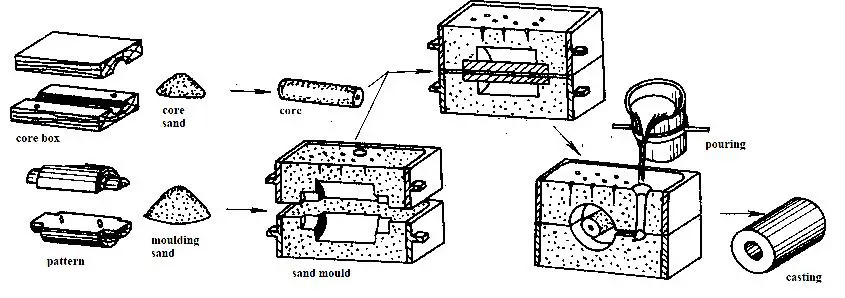

الشكل 1 عملية الصب

تتضمن عملية الصب عادةً تحويل الفراغ إلى جزء فارغ.

ومع ذلك، تلبي بعض المسبوكات دقة التصميم اللازمة و خشونة السطح المتطلبات دون الحاجة إلى مزيد من القطع ويمكن استخدامها كأجزاء مباشرة.

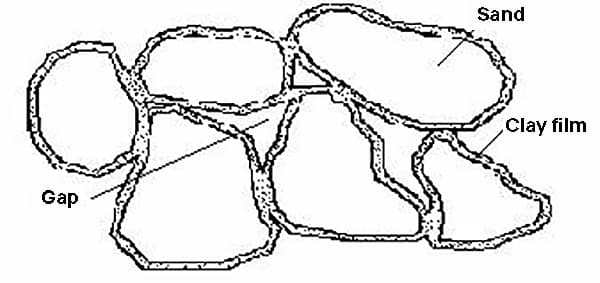

تشمل معايير الأداء الرئيسية لرمل الصب (بما في ذلك الرمل الأساسي) القوة والنفاذية ومقاومة الحريق والمرونة والسيولة والاكتناز والقدرة على مقاومة الانهيار.

يتكون رمل القوالب من رمل خام، ومواد رابطة وإضافات.

يجب أن يكون الرمل الخام المستخدم في الصب من رمال البحر أو رمال الأنهار أو الرمال الجبلية ذات المحتوى الطيني المنخفض، وحجم الجسيمات المنتظم، ومزيج من الأشكال المستديرة والمضلعة.

تشتمل المواد اللاصقة المستخدمة في الصب على الطين (مثل الطين العادي والبنتونيت) والرمل الزجاجي المائي والراتنج والزيت الصناعي والزيت النباتي، والتي يشار إليها بالرمل الطيني والرمل الزجاجي المائي والرمل الراتنجي والرمل الزيتي الصناعي والرمل الزيتي النباتي على التوالي.

لتعزيز خصائص محددة لرمل القالب (اللب)، يتم أحيانًا إضافة إضافات مثل الفحم ونشارة الخشب واللب إلى رمل القالب (اللب).

يوضح الشكل 2 هيكل رمل الصب في الشكل 2.

الشكل 2 رسم تخطيطي لهيكل رمل التشكيل

لا يزال الصب طريقة أساسية لإنتاج فراغات المكونات، خاصةً بالنسبة للأجزاء المصنوعة من المعادن أو السبائك الهشة (مثل مختلف أنواع الحديد الزهر والسبائك غير الحديدية) حيث تمثل في كثير من الأحيان عملية التصنيع الوحيدة القابلة للتطبيق.

بالمقارنة مع طرق التصنيع البديلة، يوفر الصب العديد من الخصائص المميزة:

تنوع في المواد والحجم والوزن:

تستوعب عملية الصب مجموعة متنوعة من المواد، بما في ذلك المعادن الحديدية (الحديد الزهر والصلب المصبوب) والسبائك غير الحديدية (الألومنيوم والنحاس والمغنيسيوم والتيتانيوم والزنك ومختلف السبائك المتخصصة).

يمكن أن تمتد المصبوبات من مكونات مصغرة تزن بضعة جرامات فقط إلى هياكل ضخمة تتجاوز مئات الأطنان.

يمكن أن يتراوح سمك الجدار في المسبوكات من 0.5 مم إلى متر واحد تقريبًا، مما يسمح بتفاصيل معقدة وهياكل قوية.

يمكن أن تتفاوت أطوال الصب من مجرد مليمترات إلى ما يزيد عن عشرة أمتار، مما يلبي مجموعة واسعة من التطبيقات.

القدرة على إنتاج أشكال هندسية معقدة:

يتفوق الصب في إنشاء الأجزاء ذات الأشكال المعقدة والتجاويف الداخلية، مثل كتل المحركات، وأغطية المضخات، وشفرات التوربينات، والمضخات المعقدة، والتي قد يكون من الصعب أو المستحيل تصنيعها بطرق أخرى.

إمكانيات الشكل القريب من الشبكة:

يمكن لتقنيات الصب الحديثة إنتاج أجزاء قريبة جدًا من أبعادها النهائية وهندستها، مما يقلل بشكل كبير من هدر المواد وعمليات التشغيل الآلي اللاحقة. هذه القدرة على الشكل شبه الصافي مفيدة بشكل خاص للمكونات المعقدة أو الكبيرة.

إمكانية الوصول إلى المواد الخام وفعالية التكلفة:

ويستخدم الصب المواد الخام المتاحة بسهولة، بما في ذلك المعادن المعاد تدويرها في كثير من الأحيان، مما يساهم في فعالية تكلفتها. وتعزز تكاليف الأدوات المنخفضة نسبياً للعديد من عمليات الصب من جدواها الاقتصادية، خاصةً بالنسبة لأحجام الإنتاج المنخفضة إلى المتوسطة.

المرونة والإنتاجية العالية:

يمكن تكييف عمليات الصب وفقًا لمقاييس الإنتاج المختلفة، بدءًا من الطرق اليدوية للدفعات الصغيرة أو النماذج الأولية إلى خطوط الإنتاج المؤتمتة بالكامل ذات الحجم الكبير.

تتيح تقنيات الصب المتقدمة، مثل خطوط الصب الآلية وأنظمة الصب الآلية، معدلات إنتاجية عالية، مما يجعل الصب مناسبًا لإنتاج الأجزاء المعقدة بكميات كبيرة.

وعلاوة على ذلك، يسمح الصب بدمج مكونات متعددة في جزء مصبوب واحد، مما يقلل من وقت التجميع ويحسن السلامة الهيكلية. يمكن أن يؤدي هذا الدمج للأجزاء إلى توفير كبير في التكاليف وتحسين الأداء في المنتج النهائي.

عملية الصب معقدة ويمكن أن تتأثر جودة المسبوكات بالعديد من العوامل.

تكرار حدوث عيوب الصب ناتجة عن ضعف الرقابة على المواد الخام، وعدم كفاية تخطيط العمليات، وعمليات الإنتاج غير السليمة، وعدم كفاية أنظمة الإدارة.

فيما يلي قائمة بعيوب الصب الشائعة، إلى جانب أسمائها وخصائصها وأسبابها.

| اسم العيب | الميزات | الأسباب الرئيسية |

الفغرة | توجد ثقوب ملساء بأحجام مختلفة داخل أو على سطح الصب. | ① شحنة الفرن ليست جافة أو تحتوي على العديد من الأكاسيد والشوائب; ② لا يتم تجفيف أدوات الصب أو المواد المضافة أمام الفرن; ③ احتواء الكثير من الماء في رمل التشكيل أو فرش الكثير من الماء أثناء رفع القالب وتشذيبه; ④ عدم كفاية تجفيف القلب أو انسداد فتحة التهوية الداخلية; ⑤ رمل الزنبرك ضيق للغاية ونفاذية الهواء لرمل التشكيل ضعيفة; ⑥ درجة حرارة الصب منخفضة جدًا أو سرعة الصب سريعة جدًا. |

| تجويف الانكماش والمسامية | تتوزع ثقوب الانكماش في الغالب في القسم السميك من الصب، مع شكل غير منتظم وخشونة من الداخل. | ① التصميم الهيكلي للصب غير معقول، على سبيل المثال، فرق سمك الجدار كبير جدًا، ولا يتم وضع أي حديد ناهض أو حديد بارد عند الجدار السميك; ② موضع نظام الصب والناهض خاطئ; ③ درجة حرارة الصب مرتفعة للغاية; ④ التركيب الكيميائي للسبيكة غير مؤهل، ومعدل الانكماش كبير جدًا، والرافعة صغيرة جدًا أو قليلة جدًا. |

ثقوب الرمال | توجد ثقوب مملوءة برمل الصب داخل أو على سطح الصب. | ① قوة رمل الصب منخفضة جدًا أو أن انضغاط قالب الرمل واللب ليس كافيًا، لذلك يتم دفع رمل الصب في تجويف القالب بواسطة المعدن المنصهر; ② تلف قالب الرمل جزئيًا عند إغلاق الصندوق; ③ نظام الصب غير معقول، واتجاه السكب خاطئ، والقالب الرملي تالف بسبب المعدن المنصهر; ④ لا يتم تنظيف الرمال السائبة في تجويف القالب أو البوابة عند إغلاق الصندوق. |

رمال لزجة | سطح الصب خشن بطبقة من الرمل. | ① مقاومة الرمال الخام للحريق منخفضة أو حجم الجسيمات كبير جدًا; ② تقل مقاومة رمل الصب للحريق عندما يكون محتوى الطين مرتفعًا جدًا; ③ درجة حرارة الصب مرتفعة للغاية; ④ محتوى الفحم المسحوق في رمل الصب صغير جدًا في عملية الصب الأخضر; ⑤ النوع الجاف غير مطلي بشكل غير مباشر أو أن الطلاء رقيق للغاية. |

تضمين الرمال | يتم وضع طبقة من رمل القوالب بين صفيحة معدنية النتوء وجزء التوصيل. | ① تكون قوة الشد الرطبة الساخنة لرمل التشكيل منخفضة، ويتم تسخين سطح تجويف القالب وخبزه ليتمدد ويتشقق; ② الانضغاط الموضعي للقالب الرملي مرتفع جدًا، والماء كثير جدًا، وسطح تجويف القالب متشقق بعد تجفيف الماء عشر مرات; ③ يؤدي الاختيار غير الصحيح لوضعية الصب إلى تمدد سطح التجويف وتشققه بسبب ارتفاع درجة حرارة الحديد المنصهر الذي يخبز لفترة طويلة; ④ درجة حرارة الصب مرتفعة للغاية وسرعة الصب بطيئة للغاية. |

نوع خاطئ | الصب له إزاحة نسبية على طول السطح الفاصل. | ① نصف القالب العلوي ونصف القالب السفلي للنمط غير متحاذيين; ② عند إغلاق الصندوق، يكون صندوق الرمل العلوي والسفلي غير متحاذيين; ③ صناديق الرمل العلوية والسفلية غير مثبتة أو الصندوق العلوي غير مضغوط بشكل كافٍ، ويتم إنشاء صندوق خاطئ أثناء الصب. |

الحاجز البارد | توجد فجوات أو حفر على الصب حيث يتم دمج البطاقات بالكامل، وتكون الوصلات ملساء. | ① درجة حرارة الصب منخفضة للغاية وسيولة السبيكة ضعيفة; ② سرعة الصب بطيئة للغاية أو انقطاع التدفق أثناء الصب; ③ موضع نظام الصب غير مناسب أو أن مساحة المقطع العرضي للقطعة المستعرضة من القالب صغيرة جدًا; ④ جدار الصب رقيق للغاية; ⑤ ارتفاع الذرب (بما في ذلك كوب الذرب) غير كافٍ; ⑥ عند الصب، تكون كمية المعدن غير كافية والتجويف غير ممتلئ. |

سكب غير كافٍ | لم يتم ملء القالب بالكامل. | |

الخشخشة | الصب متشقق وتوجد طبقة أكسيد على سطح المعدن عند الشق. | ① تصميم هيكل الصب غير معقول، وفرق سمك الجدار كبير جدًا، والتبريد غير متساوٍ; ② تراجع قالب الرمل واللب رديء، أو أن رمل الزنبرك ضيق للغاية; ③ سقوط الرمال قبل الأوان; ④ يؤدي وضع البوابة غير الصحيح إلى انكماش غير متساوٍ في جميع أجزاء الصب. |

| الطلب | عنوان العيب | خصائص العيب | التدبير الوقائي |

| 1 | الفغرة | في الداخل أو السطح أو بالقرب من سطح الصب، توجد ثقوب ملساء بأحجام مختلفة. تكون الأشكال مستديرة أو طويلة وغير منتظمة، مفردة أو مجمّعة، ويكون لونها أبيض أو بلون داكن، وأحياناً مغطاة بطبقة من الأكسيد. | تقليل كمية المعدن أثناء الصهر.تقليل انبعاث الغاز من القالب الرملي أثناء عملية الصب، وتحسين هيكل الصب، وتحسين نفاذية القالب الرملي واللب، وتمكين تفريغ الغاز في القالب بسلاسة. |

| 2 | تجاويف الانكماش | داخل القسم السميك من الصب، وداخل الواجهتين وداخل أو سطح تقاطع القسم السميك والقسم الرقيق، يكون الشكل غير منتظم، والثقب خشن وغير متساوٍ، والحبيبات خشنة. | يجب أن يتم تصلب المسبوكات ذات سمك الجدار الصغير والموحد في نفس الوقت. يجب أن يتم تصلب المسبوكات ذات سمك الجدار الكبير وغير المتساوي من الرقيق إلى السميك، ويجب وضع الحديد البارد للناهض بشكل معقول. |

| 3 | مسامية الانكماش | تتجمع ثقوب الانكماش الصغيرة والمتقطعة في الصب في مكان واحد أو أكثر، وتكون الجسيمات خشنة. وتوجد ثقوب صغيرة بين كل جسيم من الجسيمات، ويحدث تسرب للماء أثناء الاختبار الهيدروستاتيكي. | يجب تقليل الفواصل الساخنة عند الفواصل بين الجدران، كما يجب تقليل درجة حرارة الصب وسرعة الصب إلى الحد الأدنى. |

| 4 | فتحة نفخ الخبث | الثقوب ذات الشكل غير المنتظم داخل أو على سطح الصب.الثقوب غير ملساء ومملوءة بالخبث كلياً أو جزئياً. | زيادة درجة حرارة الحديد المنصهر.تقليل لزوجة الخبث.تحسين قدرة نظام البوابات على الاحتفاظ بالخبث.زيادة الشرائح الداخلية للصب. |

| 5 | ثقوب الرمال | توجد ثقوب مملوءة برمل الصب داخل أو على سطح الصب. | تحكم بدقة في أداء رمل الصب وعملية التشكيل، وانتبه إلى تنظيف تجويف القالب قبل إغلاق القالب. |

| 6 | التشقق الحراري | هناك شقوق مخترقة أو غير مخترقة على الصب (ملاحظة: إذا كان منحنيًا)، والجلد المعدني عند الشق مؤكسد. | التحكم الصارم في محتوى S و P في الحديد المصهور، يجب أن يكون سمك جدار الصب موحدًا قدر الإمكان، تحسين إنتاجية رمل الصب واللب، يجب ألا يعيق رافع الصب انكماش الصب، تجنب التغيرات المفاجئة في سمك الجدار، لا يمكن أن يكون الفتح مبكرًا جدًا، لا يمكن إخماد المسبوكات. |

| 7 | صدع بارد | توجد تشققات مخترقة أو غير مخترقة (مستقيمة بشكل أساسي) على الصب، ويتأكسد الجلد المعدني عند التشقق. | |

| 8 | حرق الرمال | يتم تغطية سطح الصب كليًا أو جزئيًا بطبقة من المعدن (أو أكسيد المعدن) ممزوجة بالرمل (أو طلاء) أو طبقة من رمل الصب الملبد، مما يؤدي إلى سطح خشن للصب. | تقليل الفجوة الرملية، يجب تقليل درجة حرارة صب المعدن بشكل مناسب، وتحسين مقاومة الرمل الصب والرمل الأساسي للحريق. |

| 9 | إدراج الرمال | يوجد على سطح الصب طبقة من الورم المعدني أو الصفيحة المعدنية، وطبقة من رمل الصب محصورة بين الورم المعدني والقالب. | التحكم بصرامة في خصائص رمل الصب والرمل الأساسي. تحسين نظام الصب لجعل المعدن المنصهر يتدفق بسلاسة، يجب صب المسبوكات المستوية الكبيرة بشكل غير مباشر. |

| 10 | الحاجز البارد | هناك نوع من فجوة أو حفرة اندماج غير مكتملة في الصب، وحافتها الحدودية ملساء. | تحسين درجة حرارة الصب وسرعة الصب.تحسين نظام البوابات.يجب ألا ينقطع التدفق أثناء الصب. |

| 11 | غير قادر على الصب | نقص اللحم في الصب بسبب عدم اكتمال ملء التجويف بالمعدن المنصهر. | تحسين درجة حرارة الصب وسرعة الصب.لا تقطع التدفق وتمنع الحريق. |

في الصب الإنتاجي، يعد الالتزام بمبدأ الصب في درجة حرارة عالية والصب في درجة حرارة منخفضة أمرًا بالغ الأهمية لتحقيق أفضل النتائج.

يسهّل رفع درجة حرارة صهر المعدن المنصهر الذوبان الكامل للشوائب ويعزز تعويم الخبث، مما يعزز فعالية عمليات التنظيف وإزالة الغازات. يقلل هذا النهج بشكل كبير من احتمال وجود شوائب الخبث وعيوب المسامية في المسبوكات النهائية.

وعلى العكس من ذلك، فإن الحفاظ على درجة حرارة صب أقل يوفر العديد من المزايا:

تساعد هذه المزايا على منع العيوب مثل المسامية والتصاق الرمال وتجاويف الانكماش.

ولذلك، فإن الاستراتيجية المثلى هي الحفاظ على أقل درجة حرارة صب ممكنة تضمن ملء تجويف القالب بالكامل.

تتضمن عملية الصب نقل المعدن المنصهر من المغرفة إلى القالب. يمكن أن يؤدي التنفيذ غير السليم إلى عيوب صب مختلفة، بما في ذلك:

وعلاوة على ذلك، يمكن أن يؤدي عدم كفاية تدابير السلامة أثناء الصب إلى مخاطر كبيرة للإصابة الشخصية.

لضمان الحصول على مصبوبات عالية الجودة وتعزيز الإنتاجية والحفاظ على سلامة العمليات، يجب الالتزام الصارم بالإرشادات التالية أثناء عملية الصب

1. تجفف جميع المعدات جيداً قبل الاستخدام، بما في ذلك:

2. فرض استخدام معدات الوقاية الشخصية المناسبة للعاملين في الصب:

3. تجنب الإفراط في ملء مغرفة الصب لمنع الانسكاب والإصابات المحتملة أثناء عمليات النقل والصب.

4. تحسين سرعة الصب باستخدام مبدأ "بطيء-سريع-بطيء":

5. بالنسبة للمكونات المعرضة للانكماش العالي للسوائل والتصلب (مثل الأجزاء الفولاذية المتوسطة والكبيرة)، يتم تنفيذ تغذية ثانوية من خلال البوابة أو الناهض بعد اكتمال الصب الأولي.

6. تُشعل أي غازات منبعثة من قالب الصب أثناء الصب من أجل:

تقنية الصب بالرمل هي طريقة صب تستخدم الرمل كمادة أساسية لإعداد القالب.

الصب بالرمل هو طريقة صب مجربة وحقيقية تم استخدامها منذ قرون.

على الرغم من قدمها، لا تزال طريقة الصب بالرمل هي الأكثر استخدامًا على نطاق واسع، خاصةً للقطع المفردة أو الدفعات الصغيرة، نظرًا لتعدد استخداماتها في استيعاب مجموعة واسعة من الأشكال والأحجام والتعقيدات والسبائك، بالإضافة إلى دورة الإنتاج القصيرة والتكلفة المنخفضة.

تتألف عملية الصب بالرمل التقليدية من الخطوات التالية: تحضير الرمل، وصنع القالب، وصنع القالب، وصنع اللب، والصبّ، والصب، وإزالة الرمل، والطحن، والفحص.

يتم تحضير رمل التشكيل والرمل الأساسي لعملية التشكيل.

عادةً ما يتم استخدام خلاط الرمل لخلط الرمل المستخدم مع الكمية المناسبة من الطين.

يتم إنشاء القوالب والصناديق الأساسية بناءً على رسومات القِطع. تُصنع القطع المفردة عادةً باستخدام قوالب خشبية، في حين أن الإنتاج الضخم قد يستخدم قوالب بلاستيكية أو معدنية، والمعروفة أيضًا بالقوالب الحديدية أو الفولاذية.

بالنسبة للإنتاج بكميات كبيرة، يمكن صنع القوالب باستخدام القوالب.

ومع استخدام آلات الحفر، أصبحت عملية صناعة القوالب أسرع بكثير، مما قلل من دورة الإنتاج إلى يومين إلى 10 أيام.

تتضمن عملية التشكيل تشكيل تجويف القالب باستخدام رمل الصب. يتضمن صنع اللب تشكيل الشكل الداخلي للقالب من الداخل، وتتضمن مطابقة القالب وضع اللب في تجويف القالب وإغلاقه بصناديق الرمل العلوية والسفلية.

يُعد التشكيل خطوة حاسمة في عملية الصب.

لإنتاج التركيب المعدنييتم إعداد التركيب الكيميائي بعناية. يتم اختيار فرن صهر مناسب لصهر مواد السبيكة وإنتاج معدن سائل مؤهل بالتركيب ودرجة الحرارة الصحيحين.

تقليدياً، كان الصهر يتم باستخدام أفران القبة ولكن بسبب المخاوف البيئية، تم استبدال هذه الطريقة إلى حد كبير باستخدام الأفران الكهربائية.

يتم نقل المعدن المنصهر الناتج في الفرن الكهربائي إلى القالب باستخدام مغرفة.

من المهم التحكم في سرعة الصب لضمان ملء تجويف القالب بالكامل بالمعدن المنصهر.

يرجى ملاحظة أن صب المعدن المنصهر يمكن أن يكون خطيراً، ويجب دائماً اتخاذ احتياطات السلامة المناسبة.

بمجرد أن يتصلب المعدن المنصهر بعد الصب، تتم إزالة البوابة باستخدام مطرقة ويتم نفض الرمال من الصب. ثم يتم بعد ذلك صقل الصب بالرمل باستخدام تفجير الرمال آلة للحصول على سطح نظيف.

يمكن عادةً تسليم فراغات الصب ذات المتطلبات الأقل صرامة بعد الفحص.

قد تتطلب بعض المسبوكات ذات المتطلبات الخاصة أو تلك التي لا تفي بالمواصفات المطلوبة معالجة إضافية.

يتم إجراء ذلك عادةً باستخدام عجلة طحن أو مطحنة لإزالة أي نتوءات والحصول على سطح أكثر سلاسة على الصب.

يتم إجراء عمليات الفحص عادةً أثناء مرحلة التنظيف أو المعالجة ويتم تحديد أي مسبوكات غير مؤهلة في هذا الوقت.

ومع ذلك، قد يكون لبعض المسبوكات متطلبات محددة وتتطلب فحصًا إضافيًا. على سبيل المثال، قد يحتاج الصب إلى اختباره عن طريق إدخال عمود طوله 5 سم في الفتحة المركزية للتأكد من استيفائه للمواصفات المطلوبة.

بعد الانتهاء من الخطوات الثمانية المذكورة أعلاه، تكتمل عملية الصب بشكل أساسي. ومع ذلك، بالنسبة للمسبوكات التي تتطلب دقة عالية، قد يكون من الضروري إجراء عمليات تصنيع إضافية.

لاحظ أن التصنيع الآلي خارج نطاق هذا الوصف.

مع استمرار تقدم تكنولوجيا الصب في التقدم، يتم تحسين الصب بالرمل التقليدي أو استبداله بطرق أخرى.

الابتكار هو موضوع أبدي وخاصية أساسية يجب أن يتحلى بها المسبك لكي ينجح.

الصب بالرمل هو طريقة الصب الأكثر شيوعًا وتقليدية المستخدمة في صناعة المسابك، وغالبًا ما يكون الخيار المفضل لصغار صانعي المسابك عند البدء.

ما هي المعدات والأدوات الأساسية المطلوبة لعملية الصب بالرمل؟

تتطلب عملية الصب بالرمل المعدات والأدوات التالية، وفقًا لتسلسل عملية الإنتاج: معدات خلط الرمل، ومعدات صنع القوالب، ومعدات صنع القوالب، ومعدات الصب، ومعدات الصهر، ومعدات الصب، ومعدات التنظيف، ومعدات معالجة الصب.

المعدات المطلوبة لهذه الخطوة هي خلاط الرمل، والأدوات المطلوبة هي مجرفة ومنخل.

يعتمد الصب بالقالب الرملي على الرمل الذي يعمل كمادة صب خاصة.

يمكن إعادة تدوير رمال القوالب، ولكن يجب نخلها قبل إعادة استخدامها.

يجب أن يكون الرمل ناعماً ومخلوطاً بالتساوي باستخدام خلاط الرمل.

يمكن أن تصل تكلفة خلاط الرمل الصغير إلى 2,000 وحدة.

المعدات اللازمة: ماكينة نقش.

المواد المطلوبة: قالب خشبي، قالب بلاستيكي (صفيحة بلاستيكية خاصة)، قالب معدني (كتلة معدنية).

يجب إنشاء القالب بناءً على العينات أو الرسومات المقدمة من العميل.

تؤثر جودة القالب بشكل مباشر على دقة شكل القالب.

في السابق، كانت القوالب الخشبية تُصنع عادةً بواسطة النجارين. ولكن مع تقدم آلات الحفر، أصبحت تُستخدم الآن لصناعة القوالب الخشبية والبلاستيكية والمعدنية.

يمكن شراء ماكينة نقش أساسية يمكنها نقش كل من القوالب الخشبية والبلاستيكية مقابل بضعة آلاف يوان. ومع ذلك، بالنسبة للنقش على المعادن، قد تحتاج إلى ماكينة نقش تكلف عشرات الآلاف إلى مئات الآلاف من اليوانات.

يتم تحديد سعر ماكينة النقش في المقام الأول حسب قدراتها المادية ودقتها ومستوى التشغيل الآلي.

المعدات المطلوبة: فرن. المواد المطلوبة: رمل مطلي وقفازات سميكة.

غالبًا ما تتضمن عملية إنشاء تجاويف داخلية في المسبوكات صنع قلب، وهناك عدة طرق للقيام بذلك.

الطريقتان الأكثر شيوعاً هما:

لاحظ أن صندوق القلب يصبح ساخناً جداً أثناء عملية الحرق، لذا من المهم ارتداء القفازات للحماية.

أوصي بالطريقة الثانية، حيث أن اللب المخبوز بالرمل المطلي لا يتطلب الحرق أثناء الصب وينتج عنه سطح داخلي نظيف نسبيًا للصب.

المعدات المطلوبة: أدوات ماكينة التشكيل المطلوبة: صندوق رمل، لوح سفلي، مكشطة، مكشطة، مجرفة، قلم غمس، لوح حديدي على شكل حرف V لفتح البوابة، فرشاة، إبرة ثقب الهواء، إلخ.

التشكيل هو الخطوة الأكثر تطلبًا والأكثر أهمية في عملية الصب بالرمل، حيث يمتلك أكثر الخصائص الصناعية تميزًا. في الماضي، كانت عملية التشكيل تتم يدويًا بالكامل، ولكن اليوم، يستخدم معظم عمال التشكيل آلات التشكيل، مما يقلل بشكل كبير من كثافة العمالة.

هناك العديد من الأدوات المستخدمة في التشكيل، بما في ذلك صندوق رمل للتوسيع، وصفيحة سفلية، ومكشطة، ومجرفة، ومجرفة، وقلم غمس، وصفيحة حديدية على شكل حرف V لفتح البوابة، وفرشاة، وإبرة ثقب الهواء، وغيرها. وتكون هذه الأدوات في الغالب صغيرة الحجم ويتم تخصيصها من قبل عمال التشكيل لتناسب تفضيلاتهم الشخصية.

وفي الختام، فإن إنتاج قالب عالي الجودة هو مفتاح النجاح في هذه العملية.

المعدات المطلوبة: فرن كهربائي ومحول المواد المطلوبة: الحديد، والألومنيوم، والنحاس، والمواد الخام الأخرى، والقصدير، والحديد (الخلط).

الهدف الأساسي من هذه الخطوة هو صهر الحديد إلى حديد منصهر. ويكمن التحدي في الخلط والتحكم في درجة حرارة الحديد المنصهر.

نظرًا للحظر المفروض على القباب، تستخدم معظم المصانع الكبيرة والصغيرة الآن الأفران الكهربائية كمعدات صهر. تأتي الأفران الكهربائية بأحجام مختلفة ولها نطاق سعري واسع. فالأصغر حجمًا، التي تبلغ سعتها 200 كجم، تتراوح تكلفتها ما بين 10,000 إلى 20,000، بينما يمكن أن تصل تكلفة الأفران الأكبر حجمًا إلى مئات الآلاف إلى الملايين.

بالإضافة إلى الفرن الكهربائي، يلزم أيضًا وجود محول خاص ويجب شراؤه بشكل منفصل. يجب أن تتم الموافقة على استخدام المحول من قبل مكتب الطاقة المحلي، وتختلف تكاليف الاستخدام.

يمكن أن يكلف إنشاء مسبك صغير عدة مئات الآلاف كحد أدنى، ويُعزى نصف التكلفة إلى رسوم الطلب.

المعدات المطلوبة: مغرفة الحديد المنصهر ورافعة هوائية

يمكن تقسيم الحديد المنصهر المنتج في الفرن الكهربائي إلى كميات كبيرة وصغيرة. يتم سكبها أولاً في حاوية كبيرة ثم يتم نقلها إلى حاويات أصغر لسهولة التعامل معها.

يحمل العمال الحاويات الصغيرة ويصبون الحديد المنصهر في القالب المكتمل. تنطوي هذه الخطوة على مخاطر عالية، ويجب على العمال اتخاذ التدابير الوقائية اللازمة.

في المصانع الكبيرة، يتم صب المسبوكات الكبيرة باستخدام معدات كبيرة مثل الرافعات الهوائية. وهذا يساعد على ضمان السلامة والكفاءة في عملية الصب.

المعدات المطلوبة: السفع بالرمل الماكينة

بعد أن يبرد الصب بعد عملية الصب، يقوم العمال بإزالته من القالب. يزيلون معظم التربة من السطح ويكسرون البوابة باستخدام مطرقة.

والخطوة التالية هي وضع الصب في ماكينة السفع الرملي للسفع الرملي. تساعد هذه العملية على تنظيف وتنعيم سطح الصب.

المعدات الشائعة: عجلة الطحن، وماكينة التلميع، وماكينة القطع، والمخرطة.

تندرج معالجة الصب تحت فئة التصنيع الآلي. يمكن استخدام معظم معدات التشغيل الآلي العامة، ولكنها تتجاوز نطاق الصب.

عادةً ما تمتلك المسابك الأدوات الأساسية مثل عجلات الطحن، وماكينات الصقل، وماكينات القطع، ومن المفيد أن يكون لديها مخرطة أيضًا. هذه الأدوات كافية لمعالجة الصب الأساسية.

يجب تنسيق جميع الأعمال مع بعضها البعض. قد لا يكون لدى المسابك الصغيرة التي بدأت للتو جميع عمليات السبك وقد لا تكون لديها القدرة على إنتاج ومعالجة القوالب الخاصة بها.

وللتعويض عن ذلك، يمكنهم التعاون مع صانعي القوالب والميكانيكيين المتخصصين ويكونوا مسؤولين فقط عن صب الفراغات.

يعتبر السبك صناعة تقليدية ومثيرة للإعجاب. وعلى الرغم من مواجهة الحظر بسبب حماية البيئة، إلا أن العديد من المسابك التقليدية الصغيرة تعمل في مجال الصب طوال حياتها وهي إما عاطلة عن العمل أو تواصل عملها كمحترفة.

أود أن أحيي الجيل القديم من عمال المسابك!