ما أهمية خلوص محمل المحرك؟ يؤثر الخلوص على أداء المحامل، مما يؤثر على كل شيء بدءًا من الكفاءة التشغيلية إلى العمر الافتراضي. تشرح هذه المقالة أهمية خلوص محمل المحرك، وأنواع الخلوص، وكيفية اختيار الخلوص المناسب لتطبيقك. تعرّف على العوامل التي تؤثر على الخلوص، مثل التركيب والتغيرات في درجات الحرارة، واكتشف نصائح عملية لضمان التشغيل الأمثل للمحمل وطول عمره.

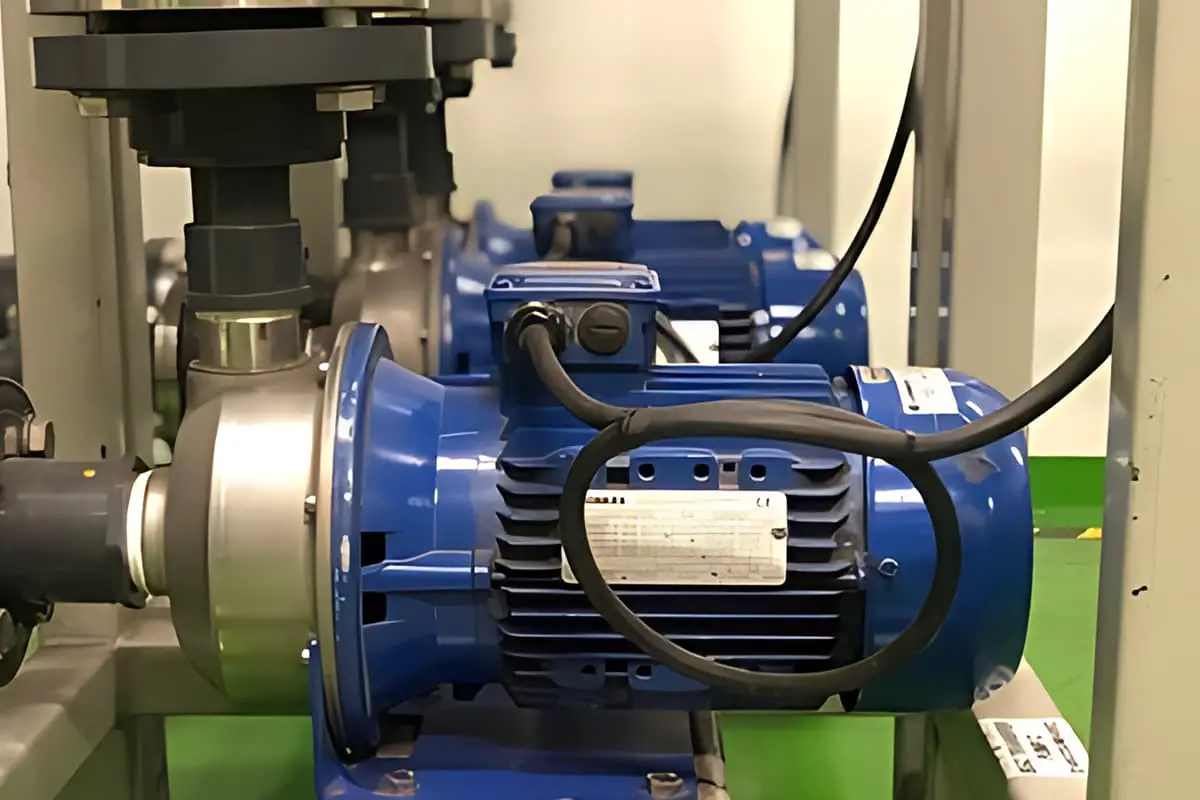

بشكل عام، نعتبر بشكل عام أن مكونات المحمل تشمل: الحلقة الداخلية، والحلقة الخارجية، والعنصر الدوارة، والقفص، وموانع التسرب، والتشحيم. في الواقع، خلال المحاضرات السابقة لمهندسي المحركات، تم إدراج خلوص محمل المحرك كأحد مكونات المحمل.

بالطبع، الخلوص هو فجوة هوائية، وليس مكونًا ماديًا، ولكن الاهتمام الذي يوليه المهندسون للخلوص في التصميم والتركيب والاستخدام والصيانة لا يقل عن أي جزء مادي من المحمل.

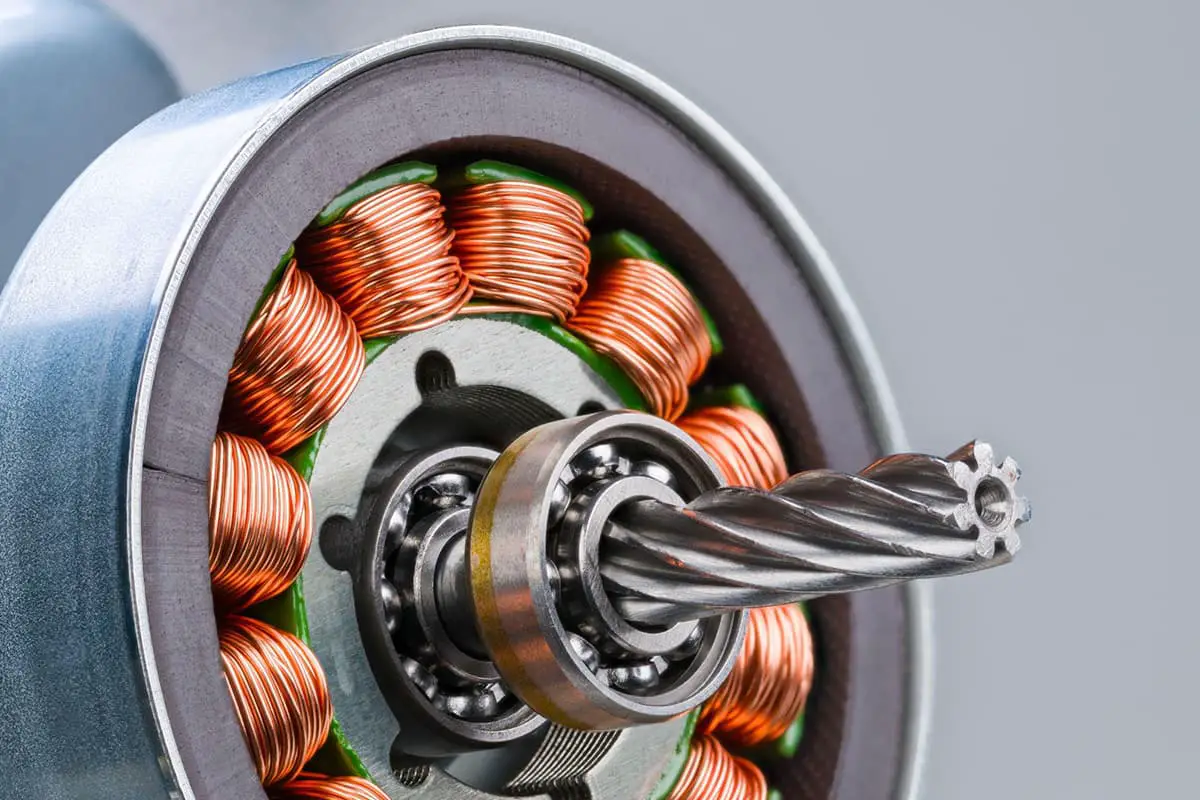

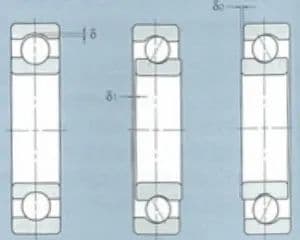

خلوص المحمل يشير عادةً إلى حركة حلقة واحدة بالنسبة لحلقة ثابتة على المحمل. إذا كانت هذه الحركة محورية، فإنها تسمى الخلوص المحوري؛ وإذا كانت شعاعية، فإنها تسمى الخلوص الشعاعي.

يوضح الشكل التالي الخلوص الشعاعي والمحوري لمحمل كروي ذو أخدود عميق:

في الشكل:

تخضع الخلوصات للمحامل للمعايير الوطنية والدولية المقابلة. على سبيل المثال، يصنف الخلوص الشعاعي الشائع الاستخدام للمحامل الدوارة GB/T4604-93 الخلوص على النحو التالي:

تحدد المواصفة القياسية أيضًا مجموعات الخلوص الأخرى. في التطبيقات العملية، تكون الخلوصات المستخدمة غالبًا لمحامل المحركات الصناعية من مجموعة الخلوص القياسية (المجموعة 0) والمجموعة C3.

الجدول 1: الخلوص الشعاعي للمحامل الكروية ذات الأخدود العميق (التجويف الأسطواني) - الوحدة: ميكرومتر

| القطر الداخلي الاسمي للمحمل | التخليص | ||||||||||

| د مم | C2 | قياسي | C3 | C4 | C5 | ||||||

| تجاوز | إلى | مين | ماكس | مين | ماكس | مين | ماكس | مين | ماكس | مين | ماكس |

| 25 | 6 | 0 | 7 | 2 | 13 | 8 | 23 | – | – | – | – |

| 6 | 10 | 0 | 7 | 2 | 13 | 8 | 23 | 14 | 29 | 20 | 37 |

| 10 | 18 | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 | 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 | 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 | 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 | 50 | 1 | 1 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 | 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 | 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 | 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 | 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

| 120 | 140 | 2 | 23 | 18 | 48 | 41 | 81 | 71 | 114 | 105 | 160 |

| 140 | 160 | 2 | 23 | 18 | 53 | 46 | 91 | 81 | 1130 | 120 | 180 |

| 160 | 180 | 2 | 25 | 20 | 61 | 53 | 102 | 91 | 147 | 135 | 200 |

| 10 | 200 | 2 | 30 | 25 | 71 | 63 | 117 | 107 | 163 | 150 | 230 |

| 200 | 225 | 2 | 35 | 25 | 85 | 75 | 140 | 125 | 195 | 175 | 265 |

| 225 | 250 | 2 | 40 | 30 | 95 | 85 | 160 | 145 | 225 | 205 | 300 |

| 250 | 280 | 2 | 45 | 35 | 105 | 90 | 170 | 155 | 245 | 225 | 340 |

| 280 | 315 | 2 | 55 | 40 | 115 | 100 | 190 | 175 | 270 | 245 | 370 |

| 315 | 355 | 3 | 60 | 45 | 125 | 110 | 210 | 195 | 300 | 275 | 410 |

| 355 | 400 | 3 | 70 | 55 | 145 | 130 | 240 | 225 | 340 | 315 | 460 |

الخلوص الشعاعي للمحامل الكروية ذات الأخدود العميق

| (1) تفاوت تجويف المبيت الدائري - الوحدة بالميكرومتر (ميكرومتر) | |||||||||||

| القطر الداخلي الاسمي للمحمل | التخليص | ||||||||||

| د مم | C2 | قياسي | C3 | C4 | C5 | ||||||

| تجاوز | إلى | مين | ماكس | مين | ماكس | مين | ماكس | مين | ماكس | مين | ماكس |

| – | 10 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | – | – |

| 10 | 24 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 65 | 90 |

| 24 | 30 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 70 | 95 |

| 30 | 40 | 5 | 30 | 25 | 50 | 45 | 70 | 60 | 85 | 80 | 105 |

| 40 | 50 | 5 | 35 | 30 | 60 | 50 | 80 | 70 | 100 | 95 | 125 |

| 50 | 65 | 10 | 40 | 40 | 70 | 60 | 90 | 80 | 110 | 440 | 140 |

| 65 | 80 | 10 | 45 | 40 | 75 | 65 | 100 | 90 | 125 | 130 | 165 |

| 80 | 100 | 15 | 50 | 50 | 85 | 75 | 110 | 105 | 140 | 155 | 190 |

| 100 | 120 | 15 | 55 | 50 | 90 | 85 | 125 | 125 | 165 | 180 | 220 |

| 120 | 140 | 15 | 60 | 60 | 105 | 100 | 145 | 145 | 190. | 20 | 245 |

| 140 | 160 | 20 | 70 | 70 | 120 | 115 | 165 | 165 | 21.5 | 225 | 275 |

| 160 | 180 | 25 | 75 | 75 | 125 | 120 | 170 | 170 | 220 | 250 | 300 |

| 180 | 200 | 35 | 90 | 90 | 145 | 140 | 195 | 195 | 250 | 275 | 330 |

| 200 | 225 | 45 | 105 | 105 | 165 | 160 | 220 | 220 | 280 | 305 | 365 |

| 225 | 250 | 45 | 110 | 110 | 175 | 170 | 235 | 235 | 300 | 300 | 395 |

| 250 | 280 | 55 | 125 | 125 | 195 | 190 | 260 | 260 | 330 | 375 | 440 |

| 280 | 315 | 55 | 130 | 130 | 205 | 200 | 275 | 275 | 350 | 410 | 485 |

| 315 | 355 | 65 | 145 | 145 | 225 | 225 | 305 | 305 | 385 | 455 | 535 |

| 355 | 400 | 100 | 190 | 190 | 180 | 280 | 370 | 370 | 460 | 510 | 600 |

| 400 | 450 | 110 | 210 | 210 | 310 | 310 | 410 | 410 | 510 | 565 | 665 |

| 450 | 500 | 110 | 220 | 220 | 330 | 330 | 440 | 440 | 550 | 625 | 735 |

بالنسبة لمهندسي المحركات، فإن أنواع المحامل الأكثر استخدامًا هي المحامل الكروية ذات الأخدود العميق والمحامل الأسطوانية. إذا كانت هناك حاجة إلى خلوصات لأنواع أخرى من المحامل، فيمكن الحصول عليها من المعايير الوطنية ذات الصلة أو من الشركات المصنعة.

أولاً، قيم خلوص المحمل المذكورة في المعايير المذكورة أعلاه هي قيم أولية، أي قيم الخلوص عندما لا يكون المحمل قد تم تركيبه أو استخدامه. عندما يتم تركيب المحمل وتشغيله وفي حالة التشغيل، تكون قيمة الخلوص عاملاً حاسمًا في تشغيل المحمل.

بشكل عام، يكون التناسب بين دوّار محرك الدوران الداخلي والمحمل محكم نسبيًا، بينما يكون التناسب بين مبيت المحمل والحلقة الخارجية للمحمل فضفاضًا نسبيًا. وبهذه الطريقة، تتمدد الحلقة الداخلية للمحمل إلى الخارج، مما يقلل من الخلوص. نسمي هذا تقليل خلوص التركيب.

عندما يكون المحمل في حالة العمل، عادةً ما يكون هناك فرق في درجة الحرارة بين الحلقات الداخلية والخارجية للمحمل، مما يؤدي إلى درجات مختلفة من التمدد الحراري للحلقات الداخلية والخارجية للمحمل، وبالتالي تغيير الخلوص. نطلق على ذلك انخفاض الخلوص الناجم عن درجة الحرارة.

ولذلك، فإن الخلوص التشغيلي الفعلي للمحمل هو الخلوص المبدئي مطروحًا منه كل من انخفاض خلوص التركيب وانخفاض الخلوص الناتج عن درجة الحرارة.

δالعمل = δأولي - δالتثبيت - δدرجة الحرارة

يرتبط العمر الافتراضي لمحمل المحرك النموذجي بخلوصه التشغيلي على النحو التالي:

من الواضح ملاحظة أن أعلى عمر افتراضي للمحمل يحدث عندما يكون خلوصه قيمة أقل من الصفر. هذا يعني أنه من الناحية النظرية، عندما يكون الخلوص التشغيلي للمحمل سالبًا، يكون عمر المحمل في أطول فترة حياة له.

ومع ذلك، فإن التشغيل عند قيمة الخلوص هذه ينطوي على مخاطرة. من خلال فحص ميل المنحنى على كلا الجانبين، يتضح أنه عندما يكون الخلوص التشغيلي الفعلي أقل من الخلوص عند أقصى عمر افتراضي، يكون ميل المنحنى شديد الانحدار، ومع زيادة انخفاض الخلوص، ينخفض العمر الافتراضي بشكل كبير.

في المقابل، تؤدي الزيادة في الخلوص إلى انخفاض أبطأ بكثير في عمر المحمل.

لذلك، إذا كان الخلوص التشغيلي للمحمل عند القيمة المثلى لأقصى عمر افتراضي للمحمل، فإن أي انخفاض آخر بسبب التغيرات في ظروف التشغيل سيقلل بسرعة من عمر المحمل. وهذا ما نشير إليه عادةً باسم "نوبة المحمل".

مع الأخذ في الاعتبار كل ما سبق، في ظروف التشغيل الفعلية، غالبًا ما نختار خلوصًا تشغيليًا أكبر قليلاً من الصفر للمحمل. هذه قيمة آمنة تضمن بقاء التأثير على عمر المحمل، بغض النظر عن التغيرات في الخلوص التشغيلي، ضمن نطاق يمكن التحكم فيه.

عادة، يختار مهندسو المحركات عادةً الخلوص من المجموعة العادية أو C3 عند اختيار خلوص المحمل. (يرتبط ذلك بملاءمة التفاوت التي نستخدمها عادةً وتوزيع درجة الحرارة الداخلية في المحرك).

بطبيعة الحال، إذا كانت ظروف التشغيل فريدة من نوعها، فيجب التحقق من قيمة خلوص المحمل من خلال الحسابات لضمان تشغيل المحمل في حالة خلوص آمنة.