تخيل ماكينة يمكنها تشكيل المعادن بدقة مع الحد الأدنى من التدخل البشري، وإنتاج أجزاء معقدة بلا كلل لصناعات مثل الطيران والسيارات. هذا هو جوهر ماكينات التحكم الرقمي بالكمبيوتر (CNC). في هذه المدونة، نتعمق في هذه المدونة في المكونات والوظائف الرئيسية لماكينات التحكم الرقمي بالكمبيوتر، ونستكشف كيف تُحدِث ثورة في التصنيع الحديث. من خلال فهم هذه الأدوات المتطورة، ستكتسب نظرة ثاقبة على دورها المحوري في تعزيز كفاءة الإنتاج وجودة المنتج في السوق التنافسية اليوم.

مع التقدم المستمر للإنتاج الاجتماعي والتكنولوجيا، تظهر منتجات صناعية جديدة بلا نهاية.

شهدت صناعة تصنيع الآلات، باعتبارها العمود الفقري للصناعة الوطنية، منتجات متطورة بشكل متزايد، لا سيما المكونات الميكانيكية المطلوبة في مجالات مثل الفضاء والملاحة والعسكرية، والتي تتطلب دقة أعلى، وأكثر الأشكال المعقدةوغالبًا ما تكون أحجام الدفعات أصغر.

تتطلب معالجة هذه المنتجات إجراء تعديلات أو تعديلات متكررة على المعدات.

أدوات الماكينات العادية أو أدوات الماكينات الأوتوماتيكية عالية التخصص غير قادرة على تلبية هذه المتطلبات.

وفي الوقت نفسه، تواجه المؤسسات الإنتاجية منافسة متزايدة في السوق، وهي في حاجة ماسة إلى تحسين كفاءة الإنتاج وجودة المنتج وخفض تكاليف الإنتاج.

في هذا السيناريو، ظهر نوع جديد من معدات الإنتاج، وهو أداة ماكينة التحكم العددي.

فهو يدمج بين التطورات التقنية للحواسيب الإلكترونية والتحكم الآلي والمحركات المؤازرة والقياس الدقيق والهياكل الميكانيكية الجديدة، مما يشكل أساس الصناعة الميكانيكية المستقبلية ويشير إلى اتجاه تطوير معدات التصنيع الميكانيكية.

تطوير ماكينة CNC بدأت الأدوات في الولايات المتحدة. في عام 1948، كان لدى شركة بارسونز فكرة أولية لتطوير أ CNC أداة آلية أثناء العمل على مشروع لإنشاء أداة آلية لمعالجة قالب الفحص لملامح شفرات المروحيات. وفي العام التالي، وبدعم من إدارة اللوجستيات في القوات الجوية الأمريكية، دخلت بارسونز رسميًا في شراكة مع مختبر الآلية المؤازرة التابع لمعهد ماساتشوستس للتكنولوجيا لبدء تطوير أدوات ماكينات CNC.

بعد ثلاث سنوات من البحث، تم إنتاج أول نموذج اختباري لأداة ماكينة بنظام التحكم الرقمي في العالم بنجاح في عام 1952. وكانت الماكينة عبارة عن ماكينة تفريز بنظام التحكم المستمر ثلاثي الإحداثيات ذات الاستيفاء الخطي المستمر، استنادًا إلى مبدأ مضاعف النبض. استخدم نظام التحكم العددي الخاص بها جميع المكونات الأنبوبية الإلكترونية، وكان جهاز التحكم العددي الخاص بها أكبر من الماكينة نفسها.

وبعد ثلاث سنوات أخرى من التحسينات والأبحاث في مجال البرمجة الآلية، أصبحت أداة الماكينة جاهزة للتجربة في عام 1955. وسرعان ما حذت دول أخرى، بما في ذلك ألمانيا وبريطانيا واليابان والاتحاد السوفيتي السابق والسويد، حذو هذه الدول وبدأت في البحث والتطوير وإنتاج أدوات ماكينات بنظام التحكم الرقمي.

في عام 1959، نجحت شركة Keaney & Trecker الأمريكية في تطوير أول مركز تصنيع آلي بنجاح، وهو عبارة عن ماكينة بنظام التحكم الرقمي مزودة بجهاز تغيير آلي للأدوات وطاولة دوارة يمكنها معالجة مستويات متعددة من قطعة العمل في قطعة واحدة التثبيت العملية.

حتى نهاية الخمسينيات من القرن العشرين، كانت أدوات الماكينات بنظام التحكم الرقمي مقصورة على تطبيقات الطيران والتطبيقات الصناعية العسكرية، ويرجع ذلك أساسًا إلى التكلفة وعوامل أخرى. وكانت غالبية الماكينات المتاحة عبارة عن أنظمة تحكم مستمرة. بحلول ستينيات القرن العشرين، أدى استخدام الترانزستورات إلى تحسين موثوقية أنظمة CNC وخفضت تكلفتها، مما جعل من الممكن لبعض الصناعات المدنية البدء في تطوير أدوات ماكينات بنظام التحكم الرقمي CNC، ومعظمها ماكينات التحكم في تحديد المواقع النقطية مثل ماكينات الحفر وماكينات التثقيب.

ومنذ ذلك الحين تم تطبيق تكنولوجيا التحكم العددي ليس فقط على أدوات الماكينات، ولكن أيضًا على ماكينات اللحام وماكينات القطع باللهب وغيرها، مما أدى إلى توسيع نطاق تطبيقاتها باستمرار.

مرّ تطوير أدوات الماكينات بنظام التحكم الرقمي بخمس مراحل منذ إنشائها بنجاح في الولايات المتحدة في عام 1952. ومع التقدم في التقنيات الإلكترونية والكمبيوتر والتحكم الآلي وتقنيات القياس الدقيق، تطورت أدوات الماكينات بنظام التحكم الرقمي وتحسنت باستمرار.

استخدم الجيل الأول من أدوات ماكينات التحكم الرقمي باستخدام الحاسوب (1952-1959) جهاز تحكم رقمي خاص (التحكم العددي، NC).

أما الجيل الثاني (1959-1965) فقد شهد اعتماد أنظمة NC مع دوائر الترانزستور.

في الجيل الثالث (1965-1970)، تم استخدام أنظمة NC ذات الدوائر المتكاملة الصغيرة والمتوسطة الحجم.

شهد الجيل الرابع (1970-1974) تنفيذ أنظمة التحكم العددي بالكمبيوتر (CNC) مع الدوائر المتكاملة واسعة النطاق.

يستخدم الجيل الخامس (من عام 1974 حتى الآن) أنظمة يتم التحكم فيها بواسطة الحواسيب الدقيقة (MNC).

في الآونة الأخيرة، أدى نضج الإلكترونيات الدقيقة وتكنولوجيا الكمبيوتر إلى إنشاء أنظمة التحكم العددي المباشر بالكمبيوتر (DNC)، وأنظمة التصنيع المرنة (FMS)، وأنظمة التصنيع المتكاملة بالكمبيوتر (CIMS). وتستند أنظمة الإنتاج الآلي المتقدمة هذه على أدوات ماكينات التحكم الرقمي باستخدام الحاسوب وتمثل الاتجاه المستقبلي لتطورها.

(1) نظام التحكم العددي المباشر بالكمبيوتر

يستخدم نظام التحكم العددي المباشر (DNC) جهاز كمبيوتر لبرمجة أدوات ماكينات بنظام التحكم الرقمي المتعدد تلقائيًا. ثم يتم نقل نتائج البرمجة مباشرةً إلى صندوق التحكم في كل أداة من أدوات الماكينات عبر خط بيانات.

يتميز الكمبيوتر المركزي بسعة ذاكرة كبيرة، مما يمكّنه من تخزين العديد من برامج الأجزاء وإدارتها والتحكم فيها بكفاءة.

وبفضل نظام تشغيله القائم على مشاركة الوقت، يمكن للكمبيوتر المركزي إدارة مجموعة من أدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسوب والتحكم فيها في وقت واحد، مما أكسبه لقب "نظام التحكم الجماعي للكمبيوتر".

في الوقت الحالي، تحتوي كل أداة ماكينة بنظام التحكم الرقمي باستخدام الحاسوب في نظام التحكم الرقمي باستخدام الحاسوب على نظام التحكم الرقمي باستخدام الحاسوب المستقل الخاص بها والمتصل بالحاسوب المركزي لتحقيق التحكم الهرمي، بدلاً من السماح للحاسوب بالتحكم في جميع أجهزة التحكم الرقمي باستخدام الحاسوب في آن واحد.

مع تقدم تكنولوجيا التحكم الرقمي بالحاسب الآلي، لا يُستخدم الكمبيوتر المركزي الآن ليس فقط لبرمجة الأجزاء والتحكم في معالجة أدوات ماكينات التحكم الرقمي باستخدام الحاسوب فحسب، بل أيضًا للتحكم في نقل قطع العمل والأدوات، مما يؤدي إلى خط إنتاج آلي يتم التحكم فيه بالحاسوب لأدوات ماكينات التحكم الرقمي باستخدام الحاسوب. وهذا يوفر ظروفًا مواتية لنمو أنظمة التصنيع المرنة.

(2) نظام تصنيع مرن

يُشار إلى نظام التصنيع المرن (FMS) أيضًا باسم "خط التحكم الآلي في مجموعة الكمبيوتر الأوتوماتيكية". وهو يربط مجموعة من أدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي مع نظام الإرسال وتوضع تحت سيطرة جهاز كمبيوتر واحد، مما يشكل نظام تصنيع كامل.

يتميز نظام إدارة الماكينات بنظام التحكم الآلي بالكمبيوتر الرئيسي الذي يدير الأجهزة والبرامج للنظام بأكمله. ويستخدم وضع DNC للتحكم في ماكينتين أو أكثر من ماكينات مركز الماكينات بنظام التحكم الرقمي CNC، ويقوم بجدولة ونقل قطع العمل آليًا بين الماكينات.

يمكن تحقيق التحميل والتفريغ الأوتوماتيكي للأجزاء من خلال استخدام أجهزة مثل طاولات العمل التبادلية أو الروبوتات الصناعية، مما يسمح بالإنتاج على مدار 24 ساعة بأقل قدر من الإشراف.

على سبيل المثال، يشتمل نظام إدارة الحركة الآلية من FANUC في اليابان على 60 ماكينة تحكم رقمي باستخدام الحاسب الآلي و52 روبوتًا صناعيًا وناقلتين آليتين غير مأهولتين ومستودع آلي. هذا النظام لديه القدرة على معالجة 10,000 محرك مؤازر شهريًا.

(3) نظام التصنيع المتكامل بالكمبيوتر

نظام التصنيع المتكامل بالكمبيوتر (CIMS) هو نظام تصنيع مرن ومتكامل يستخدم أحدث تقنيات الكمبيوتر للتحكم في العملية بأكملها، بدءًا من الطلب إلى التصميم والمعالجة والتصنيع والمبيعات. ويتم ذلك بهدف تحقيق كفاءة عالية من خلال تكامل نظم المعلومات.

وقد تم تحسين نظم إدارة معلومات التصنيع بمساعدة الحاسوب تدريجيًا استنادًا إلى أتمتة عمليات الإنتاج، مثل التصميم بمساعدة الحاسوب، وتخطيط العمليات بمساعدة الحاسوب، والتصنيع بمساعدة الحاسوب، ونظم التصنيع المرنة، بالتزامن مع تطوير نظم المعلومات الإدارية الأخرى.

وهي تتميز بقدرات التحليل والتحكم في أنظمة الكمبيوتر والبرمجيات المختلفة، مما يسمح لها بربط أنشطة الإنتاج في المصنع بأكمله وتحقيق الأتمتة الشاملة في نهاية المطاف في جميع أنحاء المنشأة بأكملها.

منذ عام 1958، قام معهد أبحاث أدوات الماكينات في بكين وجامعة تسينغهوا لأول مرة بتطوير أدوات ماكينات بنظام التحكم الرقمي باستخدام الحاسوب وأنتجوا بنجاح أول ماكينة أنبوبية إلكترونية بنظام التحكم الرقمي باستخدام الحاسوب.

ومنذ عام 1965 وحتى أوائل السبعينيات، تم البدء في تطوير نظام التحكم العددي الترانزستور في الفترة من عام 1965 إلى أوائل السبعينيات، وتم تحقيق تطورات ناجحة لماكينة الطحن ذات التحكم العددي المستدق المنفصل وماكينة تشكيل التروس غير الدائرية. كما تم إجراء أبحاث حول البرمجة الأوتوماتيكية لماكينة التفريز بالتحكم العددي المنفصل للأجزاء المستوية.

من 1972 إلى 1979، دخلت أدوات ماكينات التحكم الرقمي باستخدام الحاسوب مرحلة الإنتاج والاستخدام. ونجحت جامعة تسينغهوا في تطوير نظام التحكم الرقمي باستخدام الحاسب الآلي للدوائر المتكاملة، وتم إجراء الأبحاث وتطبيق تكنولوجيا التحكم العددي في مجالات مختلفة مثل الخراطة والطحن والتثقيب والطحن ومعالجة التروس والآلات الكهربائية. كما تم تطوير أداة ماكينة مركز التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي، وتم إنتاج دفعات صغيرة من ماكينات تفريز طاولة الرفع باستخدام الحاسب الآلي وماكينات معالجة التروس باستخدام الحاسب الآلي وتوريدها إلى السوق.

ابتداءً من ثمانينيات القرن الماضي، مع تنفيذ سياسة الإصلاح والانفتاح، أدخلت الصين نظامًا متقدمًا تقنية CNC من دول مثل اليابان والولايات المتحدة وألمانيا. استورد معهد أبحاث أدوات الماكينات في بكين تكنولوجيا تصنيع منتجات سلسلة FANUC3 و FANUC5 و FANUC6 و FANUC7 من شركة FANUC اليابانية، وقدم معهد أبحاث أدوات الماكينات في شنغهاي نظام التحكم العددي MTC-1 من شركة جنرال إلكتريك.

استنادًا إلى إدخال واستيعاب واستيعاب التقنيات الأجنبية المتقدمة واستيعابها، قام معهد بكين لأبحاث أدوات الماكينات بتطوير نظام التحكم الرقمي باستخدام الحاسوب الاقتصادي BSO3 ونظام التحكم الرقمي باستخدام الحاسوب BSO4 كامل الوظائف. وقام معهد 706 التابع لوزارة الملاحة الجوية والفضائية بتطوير نظام الماكينات بنظام التحكم الرقمي باستخدام الحاسوب MNC864.

وبحلول نهاية "الخطة الخمسية الثامنة"، كان هناك أكثر من 200 نوع من أدوات الماكينات بنظام التحكم الرقمي في الصين بإنتاج 10,000 مجموعة في السنة، وهو ما يزيد بمقدار 500 مرة عن عام 1980.

حققت ماكينات الماكينات بنظام التحكم الرقمي في الصين تطورات كبيرة في التنوع والأداء ومستوى التحكم، ودخلت تكنولوجيا الماكينات بنظام التحكم الرقمي مرحلة من التطور تبني على الماضي وتفتح إمكانيات جديدة للمستقبل.

تتمثل اتجاهات التطوير المهمة في أدوات الماكينات بنظام التحكم الرقمي في الدقة العالية، والسرعة العالية، والمرونة العالية، والوظائف المتعددة، والأتمتة العالية على المستوى التقني.

بالنسبة للماكينة الواحدة، من الضروري ليس فقط تعزيز مرونتها وأتمتتها ولكن أيضًا تحسين قدرتها على التكيف مع أنظمة التصنيع المرنة والأنظمة المتكاملة للكمبيوتر.

شهدت معدات الماكينات بنظام التحكم الرقمي المحلية تطورات في سرعة المغزل، التي تصل الآن إلى 10,000 إلى 40,000 لفة في الدقيقة (r/min)، وسرعة التغذية، التي يمكن أن تصل الآن إلى 30 إلى 60 مترًا في الدقيقة (m/min). بالإضافة إلى ذلك، أصبح زمن تغيير الأداة أقل من ثانيتين، و خشونة السطح أقل من 0.008 ميكرومتر (ميكرومتر).

فيما يتعلق بأنظمة التحكم العددي، تقوم الشركات المصنعة الرائدة مثل FANUC في اليابان وSIEMENS في ألمانيا وA-B في الولايات المتحدة بتطوير منتجاتها مع التركيز على التسلسل، والنمذجة، والأداء العالي، والاكتمال.

تستخدم جميع أنظمة الماكينات بنظام التحكم الرقمي هذه معالجات دقيقة 16 بت و32 بت، وناقل قياسي، وهياكل وحدات برمجيات وأجهزة قياسية، مع سعة ذاكرة موسعة تزيد عن 1 ميغابايت (ميغابايت) ودقة دقة لأداة الماكينة تصل إلى 0.1 ميكرومتر.

يمكن أن يصل معدل التغذية عالي السرعة الآن إلى 100 م/دقيقة، وزاد عدد محاور التحكم إلى 16 محوراً، وتم اعتماد تقنية تجميع كهربائية متقدمة.

فيما يتعلق بأنظمة المحركات، تطورت أنظمة محركات التيار المتردد بسرعة. فقد تطورت محركات التيار المتردد من المحركات التناظرية إلى الرقمية، ويجري استبدال وحدات التحكم القائمة على الأجهزة التناظرية مثل مضخمات التشغيل بعناصر رقمية متكاملة قائمة على المعالجات الدقيقة، وبالتالي التغلب على نقاط الضعف المتمثلة في الانجراف الصفري والانحراف في درجة الحرارة.

تقنية التحكم العددي الحاسوبي (CNC) هي نظام تحكم في أدوات الماكينات تم تطويره في منتصف القرن العشرين. وهي تسمح بالتحكم في حركة أداة الماكينة وعملية معالجتها من خلال استخدام الإشارات الرقمية.

تُعرف الأداة الآلية المزودة بنظام التحكم الرقمي باستخدام الحاسب الآلي باسم أداة ماكينة التحكم العددي (NC). يُعتبر هذا النوع من أدوات الماكينات منتج ميكاترونيك يدمج تقنيات متقدمة مثل تقنية الكمبيوتر، وتقنية التحكم الآلي، وتقنية القياس الدقيق، وتقنية الاتصالات، والتقنية الميكانيكية الدقيقة.

تُعرّف اللجنة الفنية الخامسة للاتحاد الدولي لمعالجة المعلومات (IFIP) أدوات ماكينات التحكم الرقمي باستخدام الحاسوب على النحو التالي: "أدوات ماكينات التحكم الرقمي باستخدام الحاسب الآلي هي أدوات ماكينات مزودة بنظام تحكم في البرامج، وقادرة على معالجة البرامج منطقياً باستخدام رموز محددة وتعليمات ترميز الرموز الأخرى."

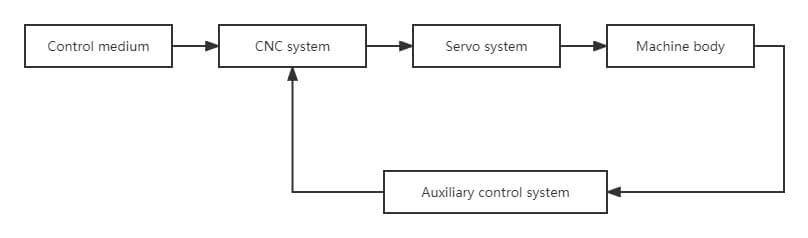

هناك العديد من أنواع أدوات ماكينات التحكم الرقمي باستخدام الحاسب الآليولكن جميعها تتكون من عدة مكونات أساسية مثل وسيط التحكم، ونظام التحكم الرقمي باستخدام الحاسب الآلي، ونظام المؤازرة، ونظام التحكم المساعد، ونظام التحكم المساعد، وهيكل أداة الماكينة، كما هو موضح في الشكل 1-1.

الشكل 1-1 تركيب أداة ماكينة التحكم الرقمي باستخدام الحاسوب

(1) وسيط التحكم

عندما يكون نظام التحكم العددي قيد التشغيل، تقوم أداة الماكينة بتنفيذ نية المشغل دون الحاجة إلى التشغيل اليدوي المباشر. ويتطلب ذلك إقامة علاقة بين الإنسان وأداة الماكينة، وهو ما يسهله وسيط التحكم.

تعمل وسيط التحكم كوسيط، حيث تقوم بتخزين جميع المعلومات اللازمة لمعالجة الجزء، بما في ذلك معلومات التشغيل ومعلومات إزاحة الأداة إلى قطعة العمل. وهي بمثابة ناقل المعلومات الذي ينقل معلومات معالجة الجزء إلى جهاز التحكم العددي.

هناك أشكال مختلفة من وسائط التحكم، والتي تختلف بناءً على نوع جهاز التحكم الرقمي المستخدم. تشمل وسائط التحكم الشائعة الشريط الورقي المثقوب، والبطاقات المثقوبة، والشريط المغناطيسي، والأقراص المغناطيسية، ووسائط واجهة USB.

تُنقل معلومات المعالجة المسجلة على وسيط التحكم إلى جهاز التحكم العددي من خلال جهاز إدخال مثل جهاز إدخال شريط ورقي كهروضوئي أو مسجل شرائط أو محرك أقراص أو واجهة USB.

تسمح بعض أدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي أيضًا بالإدخال المباشر للبرامج والبيانات باستخدام أقراص رقمية أو دبابيس رقمية أو لوحة مفاتيح. مع تقدم تكنولوجيا التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب، يمكن لبعض أجهزة التحكم العددي استخدام برنامج التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب على أجهزة كمبيوتر أخرى للبرمجة، ثم الاتصال بنظام التحكم العددي من خلال شبكة كمبيوتر (مثل شبكة LAN) لنقل البرنامج والبيانات مباشرةً إلى جهاز التحكم العددي.

(2) نظام CNC

جهاز التحكم الرقمي باستخدام الحاسب الآلي هو نظام تحكم ومكون مركزي لأداة ماكينة بنظام التحكم الرقمي باستخدام الحاسب الآلي. يمكنه قراءة الأرقام المحددة مسبقًا على حامل الإدخال وفك تشفيرها تلقائيًا، مما يسمح لأداة الماكينة بأداء وظائفها ومعالجة القِطع.

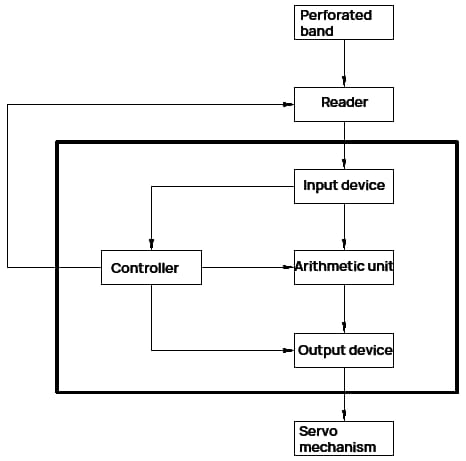

يتكون نظام NC عادةً من جهاز إدخال ووحدة تحكم ووحدة حسابية وجهاز إخراج، كما هو موضح في الشكل 1-2.

الشكل 1-2 هيكل جهاز CNC

يستقبل جهاز الإدخال التعليمات البرمجية من قارئ الأشرطة المثقوبة ويقوم بفك تشفيرها قبل إدخالها في السجل المناسب. هذه التعليمات والبيانات بمثابة المادة المصدرية للتحكم والتشغيل.

تستقبل وحدة التحكم التعليمات من جهاز الإدخال وتدير الوحدة الحسابية وجهاز الإدخال وفقًا للتعليمات. يتيح ذلك إجراء عمليات مختلفة لأداة الماكينة، مثل التحكم في حركة طاولة العمل على طول محور إحداثي محدد، وضبط سرعة العمود الرئيسي، وتبديل سائل التبريد. كما تدير وحدة التحكم أيضًا دورة عمل الماكينة، بما في ذلك بدء تشغيل ماكينة القراءة أو إيقافها، والحساب باستخدام الوحدة الحسابية، والتحكم في إشارات الخرج.

تقوم الوحدة الحسابية بإجراء عمليات على البيانات المرسلة من جهاز الإدخال بناءً على التعليمات من وحدة التحكم. وهي ترسل نتائج العمليات الحسابية باستمرار إلى جهاز الإخراج ليقوم نظام المؤازرة بتنفيذ الحركات المطلوبة. بالنسبة للأجزاء المعقدة في التشغيل الآلي، تتمثل الوظيفة الرئيسية للوحدة الحسابية في إجراء عمليات الاستيفاء.

تتضمن عمليات الاستيفاء إدخال بيانات الإحداثيات لنقطة بداية ونقطة نهاية على كفاف قطعة العمل من كل جزء من البرنامج في الوحدة الحسابية. بعد العملية، يتم تشفير البيانات بين نقطتي البداية والنهاية، ويتم إرسال نتائج الحساب إلى جهاز الإخراج وفقًا لتعليمات وحدة التحكم.

يرسل جهاز الإخراج النتائج الحسابية من الوحدة الحسابية إلى نظام المؤازرة وفقًا لتوجيهات وحدة التحكم، مما يؤدي إلى دفع محور الإحداثيات المقابل من خلال تضخيم الطاقة والسماح لأداة الماكينة بإكمال حركة الأداة بالنسبة لقطعة العمل.

تستخدم الحواسيب الصغيرة حالياً كأجهزة تحكم رقمية. ووحدة المعالجة المركزية (CPU) في الحواسيب الصغيرة، والمعروفة أيضاً باسم المعالج الدقيق، هي عبارة عن دائرة متكاملة واسعة النطاق تجمع بين الوحدة الحسابية ووحدة التحكم في شريحة واحدة. تستخدم دوائر الإدخال والإخراج دوائر متكاملة واسعة النطاق، تعرف باسم واجهات الإدخال/الإخراج.

يحتوي الحاسوب الصغير على عدد كبير من السجلات ويستخدم وسائط تخزين عالية الكثافة، مثل ذاكرة أشباه الموصلات وذاكرة الأقراص. يمكن تقسيم الذاكرة إلى ذاكرة للقراءة فقط (ROM) وذاكرة الوصول العشوائي (RAM). تخزن ذاكرة القراءة فقط (ROM) برنامج التحكم في النظام، بينما تخزن ذاكرة الوصول العشوائي (RAM) معلمات تشغيل النظام أو برنامج المعالجة الخاص بالمستخدم.

يشبه مبدأ عمل جهاز التحكم العددي بالكمبيوتر الصغير مبدأ عمل جهاز التحكم العددي بالكمبيوتر الصغير، ولكنه يستخدم أجهزة عامة ويحقق وظائف مختلفة من خلال تغييرات برمجية، مما يجعله أكثر مرونة واقتصادية.

(3) نظام المؤازرة

يعد نظام المؤازرة مكونًا أساسيًا في نظام الماكينة بنظام التحكم الرقمي CNC، ويتكون من محرك محرك مؤازر وجهاز محرك مؤازر. وهو مسؤول عن تنفيذ الأوامر من نظام الماكينات بنظام التحكم الرقمي CNC.

يتلقى نظام المؤازرة معلومات الأوامر من نظام التحكم الرقمي باستخدام الحاسب الآلي ويقود الأجزاء المتحركة لأداة الماكينة للتحرك أو تنفيذ الإجراءات وفقًا لمتطلبات معلومات الأوامر. ينتج عن ذلك معالجة قطعة العمل لتلبية المواصفات المطلوبة.

يتم تمثيل معلومات التعليمات بمعلومات النبض. تُعرف إزاحة الأجزاء المتحركة لأداة الماكينة الناجمة عن كل نبضة بمكافئ النبضة. تشمل مكافئات النبض الشائعة في التشغيل الآلي 0.01 مم/نبضة و0.005 مم/نبضة و0.001 مم/نبضة. في الوقت الحالي، يبلغ مكافئ النبض في أنظمة NC عادةً 0.001 مم/نبضة.

تؤثر جودة النظام المؤازر تأثيرًا مباشرًا على سرعة وموضع ودقة الماكينات بنظام التحكم الرقمي CNC، مما يجعله مكونًا رئيسيًا في أدوات الماكينات بنظام التحكم الرقمي. يختلف جهاز القيادة المستخدم في آلية المؤازرة باختلاف نظام الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي.

غالبًا ما تستخدم الأنظمة ذات الحلقة المفتوحة محركات متدرجة ومحركات كهروهيدروليكية نبضية، بينما تستخدم الأنظمة ذات الحلقة المغلقة محركات تيار مستمر واسعة السرعة ومحركات مؤازرة كهروهيدروليكية.

(4) نظام التحكم الإضافي

نظام التحكم الإضافي عبارة عن جهاز تحكم تيار قوي يربط جهاز التحكم العددي بالمكونات الميكانيكية والهيدروليكية لأداة الماكينة. يتلقى إشارات الأوامر، مثل التغييرات في سرعة الحركة الرئيسية، واختيار الأداة وتبديلها، وإجراءات الأجهزة المساعدة، من جهاز التحكم العددي. بعد المعالجة اللازمة، والحكم المنطقي، وتضخيم الطاقة، يقوم النظام مباشرةً بتشغيل المكونات الكهربائية والهيدروليكية والهوائية والميكانيكية المقابلة لإكمال مختلف الإجراءات المحددة. وعلاوة على ذلك، يتم إرسال بعض إشارات التبديل مرة أخرى إلى جهاز التحكم العددي لمزيد من المعالجة من خلال نظام التحكم الإضافي.

(5) جسم الماكينة

جسم الماكينة هو المكون المركزي لأداة ماكينة بنظام التحكم الرقمي، ويتألف من الأجزاء الكبيرة الأساسية (مثل السرير والقاعدة) والأجزاء المتحركة المختلفة (مثل طاولة العمل، وسرج السرير، والمغزل). وهو مكوّن ميكانيكي يقوم بعمليات القطع المختلفة ويُعد تحسيناً على أدوات الماكينات التقليدية.

تمتلك أداة الماكينة بنظام التحكم الرقمي CNC الميزات التالية:

لقد خضع تصميم أدوات الماكينات بنظام التحكم الرقمي لتغييرات كبيرة، بما في ذلك التغييرات التي طرأت على مظهرها الخارجي وترتيبها العام وتكوين مكوناتها وآليات تشغيلها مقارنةً بأدوات الماكينات اليدوية التقليدية.

تهدف هذه التعديلات إلى تلبية احتياجات أدوات الماكينات بنظام التحكم الرقمي والاستفادة الفعالة من ميزاتها الفريدة.

ونتيجة لذلك، يجب وضع نهج جديد لتصميم أدوات ماكينات التحكم الرقمي باستخدام الحاسوب.

يوجد حاليًا العديد من أنواع أدوات ماكينات التحكم الرقمي باستخدام الحاسب الآلي بهياكل ووظائف مختلفة. ويمكن تصنيفها على أساس الطرق التالية.

يمكن تصنيف أدوات الماكينات بنظام التحكم الرقمي بناءً على مسارات حركتها إلى ثلاث فئات: التحكم النقطي، والتحكم في الخط المستقيم، والتحكم الكنتوري.

(1) أداة ماكينة التحكم بالنقطة CNC

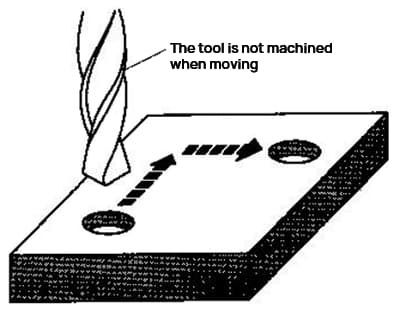

التحكم في تحديد الموضع، المعروف أيضًا باسم التحكم من نقطة إلى نقطة، هو تقنية تُستخدم لتحديد موضع الأجزاء المتحركة بدقة من موضع إلى آخر. الميزة الرئيسية لهذا النوع من التحكم هو أنه يركز فقط على تحديد المواقع الدقيقة للأجزاء المتحركة بدقة وليس لديه متطلبات صارمة لمسارها أثناء الحركة. لا يتم إجراء أي معالجة أثناء عملية الحركة وتحديد الموضع.

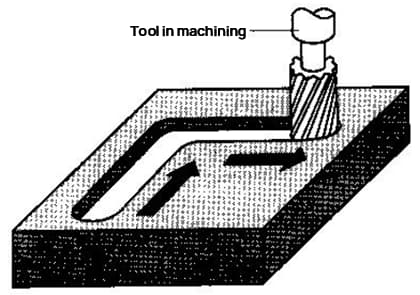

لتقليل وقت الحركة وتحديد موضع الأجزاء المتحركة، تتحرك الأداة بسرعة من نقطة إلى أخرى، وتقلل من سرعتها كلما اقتربت من الموضع المستهدف، مما يضمن دقة تحديد الموضع. هذه العملية موضحة في الشكل 1-3.

يُستخدم التحكم من نقطة إلى نقطة بشكل شائع في أدوات الماكينات مثل ماكينات الثقب ذات الإحداثيات بنظام التحكم الرقمي، وماكينات الحفر بنظام التحكم الرقمي، وماكينات اللحام النقطي بنظام التحكم الرقمي، و الثني باستخدام الحاسب الآلي الرقمي الماكينات. يُعرف جهاز التحكم العددي المقابل المستخدم في هذا النوع من التحكم باسم جهاز التحكم العددي للتحكم من نقطة إلى نقطة.

(2) أداة ماكينة التحكم بالقطع المستقيم CNC

التحكم في القطع المستقيم، والمعروف أيضًا باسم التحكم في القطع المتوازي، هو تقنية تُستخدم في أدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي لضمان أن تكون الحركة بين نقطتين خطًا مستقيمًا وللتحكم في سرعة الحركة. هذا النوع من التحكم ضروري عند إجراء القطع أثناء الحركة بين نقطتين.

تتمثل خاصية أداة ماكينة التحكم بالقطع المستقيم باستخدام الحاسب الآلي في التحكم بالقطع المستقيم في أنها لا تتحكم فقط في الموضع الدقيق بين نقطتين مترابطتين، ولكنها تتحكم أيضًا في سرعة الحركة ومسارها. يتكون المسار عادةً من مقاطع خطية موازية لكل محور.

بالمقارنة بأدوات ماكينات التحكم الرقمي بنظام التحكم الرقمي من نقطة إلى نقطة فإن أدوات ماكينات التحكم الرقمي بنظام التحكم الرقمي بالقطع المستقيم لديها قدرة إضافية على القطع على طول محور الإحداثيات أثناء الحركة ولديها وظائف مساعدة أكثر تقدمًا.

يوضح الشكل 1-4 معالجة التحكم بالقطع المستقيم في الشكل 1-4.

الشكل 1-3 رسم تخطيطي لمعالجة التحكم في النقاط

الشكل 1-4 رسم تخطيطي لمعالجة التحكم الخطي

يتضمن هذا النوع من أدوات الماكينات، التي تستخدم جهاز التحكم بالقطع المستقيم، مخارط الإحداثيات بنظام التحكم الرقمي، وماكينات الطحن بنظام التحكم الرقمي، وماكينات الثقب والتفريز بنظام التحكم الرقمي. يُعرف جهاز التحكم العددي المقابل المستخدم باسم جهاز التحكم العددي للتحكم بالقطع المستقيم.

(3) أداة ماكينة CNC للتحكم الكنتوري CNC

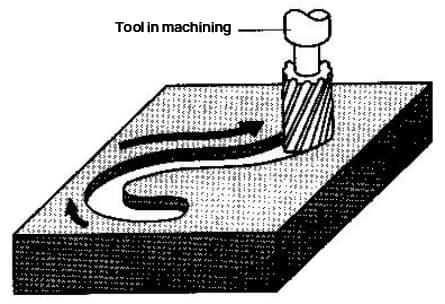

التحكم الكنتوري، المعروف أيضًا باسم التحكم المستمر، هو وظيفة توجد عادةً في معظم أدوات الماكينات بنظام التحكم الرقمي CNC. يتميز هذا النوع من التحكم بالقدرة على التحكم في محاور متعددة في وقت واحد واستخدام وظائف الاستيفاء.

لا تتحكم أدوات الماكينات بنظام التحكم الرقمي للتحكم الكنتوري في الماكينات بنظام التحكم الرقمي في الكنتور في موضع الأداة وسرعتها أثناء التصنيع الآلي فحسب، بل لديها أيضًا القدرة على معالجة المنحنيات أو الأسطح من أي شكل.

يوضح الشكل 1-5 معالجة التحكم الكنتوري في الشكل 1-5.

الشكل 1-5 رسم تخطيطي لمعالجة التحكم في الكفاف

تُعد مخارط الإحداثيات بنظام التحكم الرقمي، وماكينات التفريز بنظام التحكم الرقمي، ومراكز الماكينات أمثلة على أدوات الماكينات التي تستخدم التحكم الكنتوري. يُعرف جهاز التحكم العددي المقابل المستخدم باسم جهاز التحكم الكنتوري.

بالمقارنة مع أجهزة التحكم من نقطة إلى نقطة وأجهزة التحكم في القطع المستقيم، فإن جهاز التحكم في الكنتور أكثر تعقيدًا بكثير وله وظائف أكثر تقدمًا.

وفقًا لتصنيف أنظمة المؤازرة، يمكن تقسيم أدوات الماكينات بنظام التحكم الرقمي CNC إلى ثلاثة أنواع: التحكم في الحلقة المفتوحة، والتحكم في الحلقة المغلقة، والتحكم في الحلقة شبه المغلقة.

قراءة ذات صلة: الحلقة المفتوحة مقابل الحلقة المغلقة: شرح الاختلافات

(1) أداة ماكينة CNC ذات التحكم الرقمي ذات الحلقة المفتوحة

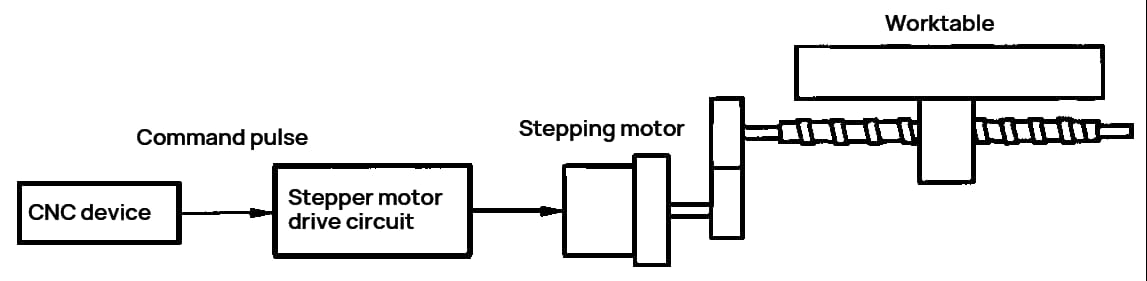

لا تحتوي أدوات الماكينات بنظام التحكم الرقمي ذات التحكم الرقمي ذات الحلقة المفتوحة عادةً على مكونات اكتشاف الموضع، وعادةً ما تكون مكونات المحرك المؤازر عبارة عن محركات متدرجة. عند استلام كل نبضة تغذية يتم إرسالها بواسطة جهاز التحكم العددي، يتم تضخيم النبضة ودفع محرك السائر للدوران بزاوية ثابتة، والتي تدفع بعد ذلك طاولة الشُّغْلَة للتحرك من خلال النقل الميكانيكي.

يوضح الشكل 1-6 نظام المؤازرة مفتوح الحلقة في الشكل 1-6. ويفتقر هذا النظام إلى قيمة التغذية المرتدة من الجسم المتحكم فيه، وتعتمد دقته كلياً على دقة خطوة محرك السائر ودقة ناقل الحركة الميكانيكي. وعلى الرغم من دائرة التحكم البسيطة، التي يسهل ضبطها، فإن دقة النظام محدودة، وعادةً ما تصل إلى ± 0.02 مم. ويشيع استخدام هذا النوع من الأنظمة في أدوات الماكينات ذات التحكم الرقمي باستخدام الحاسوب الصغيرة أو ذات الأسعار الاقتصادية.

الشكل 1-6 نظام مؤازر الحلقة المفتوحة

(2) أداة ماكينة CNC ذات التحكم في الحلقة المغلقة

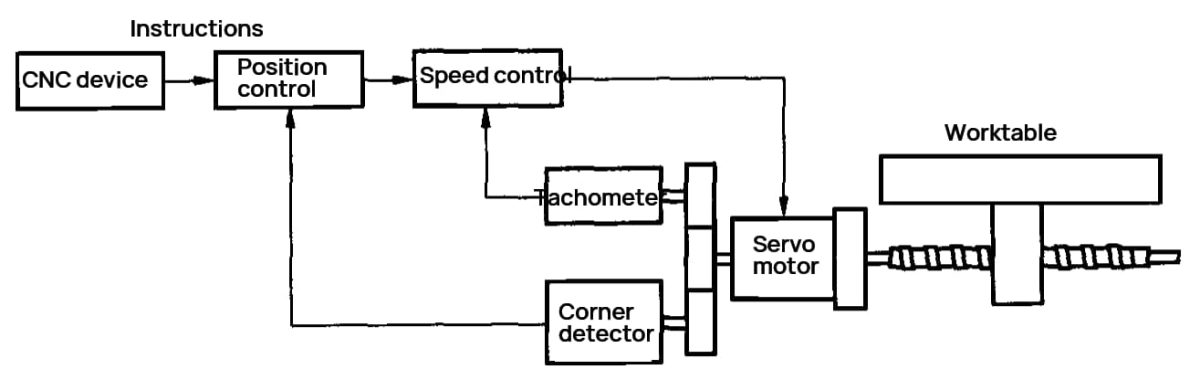

عادةً ما تحتوي أدوات ماكينة التحكم الرقمي بنظام التحكم الرقمي ذات الحلقة المغلقة على عناصر اكتشاف الموضع التي يمكنها اكتشاف الموضع الفعلي لمنضدة الشُّغْلَة في أي وقت وتقديم هذه المعلومات إلى جهاز ماكينة التحكم الرقمي بنظام التحكم الرقمي. ثم يقارن جهاز الماكينة بنظام التحكم الرقمي CNC الموضع الفعلي مع قيمة الأمر المضبوط، ويستخدم الفرق للتحكم في محرك المؤازرة حتى يصبح الفرق صفرًا.

هذه أنواع الأدوات الآلية عادةً ما تكون مدفوعة بمحركات مؤازرة تعمل بالتيار المستمر أو محركات مؤازرة تعمل بالتيار المتردد. وقد تتضمن عناصر الكشف عن الموضع حواجز شبكية خطية وحواجز شبكية مغناطيسية ومحثات متزامنة. ويوضح الشكل 1-7 نظام مؤازر الحلقة المغلقة.

الشكل 1-7 نظام مؤازر ذو حلقة مغلقة

يكشف مبدأ عمل نظام مؤازر الحلقة المغلقة عن أن دقة النظام تعتمد في المقام الأول على دقة جهاز الكشف عن الموضع. من الناحية النظرية، يمكن للنظام أن يزيل تمامًا تأثير الأخطاء في تصنيع مكونات النقل على معالجة قطعة العمل، مما يؤدي إلى دقة معالجة عالية.

ومع ذلك، فإن تصميم وتعديل نظام مؤازر الحلقة المغلقة يمثل تحديًا. عنصر اكتشاف الإزاحة الخطية مكلف نسبيًا ويستخدم بشكل أساسي في ماكينات الثقب والتفريز والمخارط فائقة الدقة ومراكز الماكينات التي لها متطلبات دقة عالية.

(3) أداة ماكينة CNC ذات التحكم شبه الحلقي شبه المغلق

عادةً ما تحتوي أدوات الماكينات بنظام التحكم الرقمي ذات التحكم شبه المغلق على عنصر كشف الموضع مثبت على محور محرك المؤازرة أو طرف اللولب الكروي. لا يوفر هذا النظام تغذية مرتجعة مباشرةً عن إزاحة أداة الماكينة، ولكن بدلاً من ذلك يكتشف زاوية دوران نظام المؤازرة. ثم يتم تغذية هذه المعلومات مرة أخرى إلى جهاز الماكينة بنظام التحكم الرقمي CNC لمقارنتها مع الأمر، ويتم استخدام الفرق للتحكم في محرك المؤازرة. يظهر نظام المؤازرة شبه المغلق في الشكل 1-8.

الشكل 1-8 نظام مؤازر شبه مغلق الحلقة شبه المغلقة

يتمتع نظام المؤازرة شبه المغلق بميزة في التصحيح لأن إشارة التغذية الراجعة الخاصة به مأخوذة من دوران عمود المحرك، مما يعني أن جهاز النقل الميكانيكي خارج حلقة التغذية الراجعة وعوامله غير الخطية مثل الصلابة والتقطع لا تؤثر على استقرار النظام.

ومع ذلك، تعتمد دقة تحديد المواقع لأداة الماكينة في المقام الأول على دقة جهاز النقل الميكانيكي. ولمعالجة ذلك، تحتوي أجهزة التحكم العددي الحديثة على وظائف للتعويض عن أخطاء درجة الصوت والتقطع. وهذا يعني أنه ليس من الضروري أن تكون الدقة عالية جدًا لجميع أجزاء جهاز النقل، ويمكن تحسين الدقة إلى مستوى مقبول لمعظم المستخدمين من خلال التعويض.

علاوة على ذلك، فإن أجهزة كشف الإزاحة الخطية أغلى من أجهزة كشف الإزاحة الزاوية. ومن ثم، باستثناء أدوات الماكينات الكبيرة التي تتطلب دقة عالية في تحديد الموضع أو حركة طويلة ولا يمكنها استخدام براغي كروية، فإن غالبية أدوات ماكينات التحكم الرقمي باستخدام الحاسب الآلي تستخدم أنظمة مؤازرة شبه مغلقة.

يمكن تصنيف أدوات الماكينات بنظام التحكم الرقمي إلى أنواع مختلفة بناءً على أغراض المعالجة المقصودة منها. وتشمل هذه الأنواع قطع المعادن أدوات ماكينات التصنيع باستخدام الحاسب الآلي، وأدوات ماكينات التصنيع باستخدام الحاسب الآلي لتشكيل المعادن باستخدام الحاسب الآلي، وماكينات التصنيع باستخدام الحاسب الآلي الخاصة، وغيرها.

(1) أدوات ماكينة CNC لقطع المعادن باستخدام الحاسب الآلي

تشمل أدوات ماكينات التحكم الرقمي باستخدام الحاسوب لقطع المعادن المخارط, الحفر ماكينات التفريز، وماكينات التفريز، وماكينات الطحن، وماكينات الثقب، ومراكز الماكينات.

كانت أدوات القطع الآلية من أوائل الأدوات التي تم تطويرها.

يوجد اليوم العديد من أنواع الآلات المتاحة، ولكل منها مجموعة مميزة من الوظائف الخاصة بها.

مراكز الماكينات مزودة بإمكانية التغيير التلقائي للأدوات.

تتميز أدوات الماكينات هذه بمخزن جزيرة يمكن أن يستوعب من 10 إلى 100 قاطعة.

تتمثل إحدى مزاياها الرئيسية في القدرة على تشبيك قطعة العمل دفعة واحدة، مما يسمح بإكمال عمليات متعددة في وقت واحد.

لتعزيز كفاءة الإنتاج بشكل أكبر، تم تصميم بعض مراكز الماكينات مع طاولات عمل مزدوجة يمكن تبديلها للمعالجة والتحميل/التفريغ في وقت واحد.

(2) أدوات ماكينات CNC لـ تشكيل المعادن

تشمل أدوات الماكينات بنظام التحكم الرقمي لتشكيل المعادن ماكينات الثني، والمكابس المدمجة، والمكابس ذات الرؤوس الدوارة.

بدأ تطوير هذا النوع من الأدوات الآلية في وقت لاحق، ولكنه يشهد حاليًا نموًا سريعًا.

(3) ماكينة التصنيع الآلي الخاصة CNC

تشمل ماكينات التصنيع الآلي الخاصة بنظام التحكم الرقمي باستخدام الحاسوب ماكينات القطع السلكية، وماكينات التفريغ الكهربائي, قطع اللهب وماكينات القطع بالليزر وغيرها.

(4) أنواع أخرى من أدوات ماكينات CNC

تشمل الأنواع الأخرى من أدوات ماكينات التحكم الرقمي بنظام التحكم الرقمي ماكينات قياس الإحداثيات (CNC CMMs)، وغيرها.

يمكن تصنيف أدوات الماكينات بنظام التحكم الرقمي إلى ثلاث درجات بناءً على المعلمات التقنية الرئيسية والمؤشرات الوظيفية والمستويات الوظيفية لمكوناتها الرئيسية في نظام التحكم الرقمي بنظام التحكم الرقمي: منخفضة ومتوسطة وعالية.

في الصين، تُصنف أدوات الماكينات بنظام التحكم الرقمي في الصين أيضًا إلى فئات كاملة الوظائف، وعالمية، واقتصادية.

معايير هذه التصنيفات نسبية وقد تغيرت بمرور الوقت. ويتم تقييمها بشكل عام على أساس عوامل مثل:

(1) درجة وحدة المعالجة المركزية لنظام التحكم

وعادةً ما تستخدم أنظمة الماكينات بنظام التحكم الرقمي منخفضة الدرجة وحدات المعالجة المركزية ذات 8 بت، بينما تستخدم الأنظمة المتوسطة والراقية وحدات المعالجة المركزية ذات 16 بت أو 64 بت. وقد اعتمدت بعض أنظمة الماكينات بنظام التحكم الرقمي باستخدام وحدات المعالجة المركزية 64 بت.

(2) الدقة ومعدل التغذية

تشير الدقة إلى أصغر وحدة إزاحة يمكن اكتشافها بواسطة جهاز كشف الإزاحة. تؤدي الدقة الأعلى إلى دقة كشف أكبر، والتي يتم تحديدها حسب نوع جهاز الكشف ودقة تصنيعه.

يُعتقد عادةً أن دقتها 10 ميكرومتر.

بالنسبة لأدوات الماكينات بنظام التحكم الرقمي منخفضة الدرجة، تتراوح سرعة التغذية عادةً بين 8-10 م/دقيقة وتبلغ الدقة 1 ميكرومتر. بالنسبة لأدوات ماكينات التحكم الرقمي CNC متوسطة المدى، تتراوح سرعة التغذية بين 10-20 م/دقيقة والدقة 0.1 ميكرومتر. بالنسبة لأدوات الماكينات بنظام التحكم الرقمي عالية الجودة، تتراوح سرعة التغذية بين 15-20 م/دقيقة والدقة 0.1 ميكرومتر.

بشكل عام، يوصى بأن تكون الدقة أعلى من دقة التشغيل الآلي المطلوبة لأداة الماكينة بترتيب واحد على الأقل من حيث الحجم.

(3) نوع نظام المؤازرة

عادةً ما تستخدم أدوات الماكينات بنظام التحكم الرقمي منخفضة الدرجة نظام تغذية بمحرك متدرج ومفتوح الحلقة، بينما تستخدم أدوات الماكينات بنظام التحكم الرقمي المتوسطة إلى المتطورة إما نظام مؤازر شبه مغلق أو نظام مؤازر مغلق الحلقة DC أو نظام مؤازر AC.

(4) عدد محاور الربط الإحداثي

غالبًا ما يُستخدم عدد المحاور المرتبطة كمعيار لتصنيف درجة أدوات الماكينات بنظام التحكم الرقمي.

استنادًا إلى عدد المحاور التي يتم التحكم فيها في وقت واحد، يمكن تقسيم أدوات الماكينات بنظام التحكم الرقمي إلى فئات مثل الربط ثنائي المحور، والربط ثلاثي المحاور، 2.5 محاور الربط (حيث يمكن ربط محورين فقط في أي وقت معين في نظام ثلاثي المحاور، مع التحكم في المحور المتبقي إما نقطيًا أو خطيًا)، والربط رباعي المحاور، والربط خماسي المحاور، إلخ.

عادةً ما تحتوي أدوات الماكينات بنظام التحكم الرقمي منخفضة الدرجة على محورين مرتبطين كحد أقصى، بينما تحتوي أدوات الماكينات بنظام التحكم الرقمي المتوسطة إلى المتطورة عادةً على 3 إلى 5 محاور مرتبطة.

(5) وظيفة الاتصال

عادةً ما تفتقر أنظمة الماكينات بنظام التحكم الرقمي ذات المستوى المنخفض إلى قدرات الاتصال. قد تحتوي أنظمة الماكينات بنظام التحكم الرقمي CNC متوسطة المدى على واجهات RS-232C أو واجهات التحكم العددي المباشر (DNC). قد تحتوي أنظمة الماكينات بنظام التحكم الرقمي بنظام التحكم الرقمي المتطورة أيضًا على واجهة اتصال بروتوكول أتمتة التصنيع (MAP) ووظيفة الربط الشبكي.

(6) وظيفة العرض

عادةً ما تحتوي أنظمة الماكينات بنظام التحكم الرقمي ذات المستوى المنخفض على خيارات عرض محدودة، مثل شاشة عرض أنبوبية رقمية بسيطة أو شاشة عرض أحادية اللون CRT ذات أحرف. وتحتوي أنظمة الماكينات بنظام التحكم الرقمي ذات المستوى المتوسط على شاشة عرض CRT أكثر تقدمًا، والتي تتضمن عرض الأحرف بالإضافة إلى رسومات ثنائية الأبعاد، وواجهة بين الإنسان والآلة، وعرض الحالة، ووظائف التشخيص الذاتي. قد تحتوي أنظمة الماكينات بنظام التحكم الرقمي المتطورة أيضاً على عرض رسومات ثلاثية الأبعاد وإمكانيات تحرير الرسومات.

وفقًا لتكوين جهاز NC، يمكن تصنيفه إلى نوعين: نظام التحكم الرقمي باستخدام الحاسب الآلي السلكي الصلب ونظام التحكم الرقمي باستخدام الحاسب الآلي السلكي اللين.

(1) نظام التحكم الرقمي باستخدام الأسلاك الصلبة (CNC)

يستخدم نظام التحكم العددي الثابت السلكي جهاز تحكم عددي ثابت السلك. يتم تحقيق كل من معالجة المدخلات وعملية الاستيفاء ووظائف التحكم من خلال استخدام دائرة منطقية مركبة ثابتة متخصصة. تختلف الدائرة المنطقية المركبة لأدوات الماكينات ذات الوظائف المختلفة. من أجل تغيير وظائف التحكم والحساب أو زيادتها أو تقليلها، من الضروري تغيير دائرة الأجهزة الخاصة بجهاز التحكم العددي، مما يؤدي إلى نقص في التنوع والمرونة، ودورة تصنيع طويلة، وتكلفة عالية. تندرج معظم أدوات الماكينات بنظام التحكم الرقمي قبل أوائل السبعينيات ضمن هذه الفئة.

(2) نظام CNC السلكي المرن

يستخدم نظام التحكم العددي السلكي المرن، المعروف أيضاً باسم نظام التحكم العددي الحاسوبي، جهاز تحكم عددي سلكي مرن. وتتكون دائرة الأجهزة لهذا الجهاز من حاسوب صغير ودائرة متكاملة عامة أو متخصصة واسعة النطاق.

يتم تنفيذ معظم وظائف أداة ماكينة التحكم العددي من خلال برنامج النظام، مما يؤدي إلى اختلاف برنامج النظام من أجل أدوات ماكينة التحكم العددي بوظائف متميزة. ولا يتطلب تعديل وظائف النظام أو إضافتها أو تقليلها إجراء تغييرات على دائرة الأجهزة، بل فقط إجراء تعديلات على برمجيات النظام، مما يعزز مرونة النظام. كما تسهّل الطبيعة العالمية لدائرة الأجهزة أيضًا الإنتاج بكميات كبيرة، وتحسّن الجودة والموثوقية، وتقصّر دورة التصنيع، وتقلل التكاليف.

منذ منتصف سبعينيات القرن العشرين، أدى التقدم في تكنولوجيا الإلكترونيات الدقيقة، وظهور الحواسيب الصغيرة، والتحسين المستمر لتكامل الدوائر المتكاملة إلى التطوير والتحسين المستمر لنظام التحكم العددي بالكمبيوتر. وفي الوقت الحالي، تستخدم جميع أدوات ماكينات التحكم العددي تقريبًا نظام التحكم العددي السلكي المرن.

مقارنةً بأدوات الماكينات التقليدية، فإن أدوات ماكينات التحكم الرقمي بنظام التحكم الرقمي هي ماكينات أوتوماتيكية عالية الكفاءة تدمج بين المكونات الكهروميكانيكية. وهي تمتلك خصائص المعالجة الفريدة التالية:

(1) قدرة واسعة على التكيف ومرونة عالية

عندما تحتاج أداة الماكينة NC إلى معالجة جسم مختلف، فإنها لا تتطلب سوى إدخال برنامج معالجة منقح لبدء المعالجة. في بعض الحالات، حتى تعديل جزء فقط من البرنامج أو استخدام تعليمات محددة يمكن أن يؤدي إلى نجاح المعالجة الآلية. على سبيل المثال، يمكن معالجة القِطع ذات الأشكال المتطابقة ولكن بأبعاد مختلفة باستخدام تعليمات "وظيفة التكبير/التصغير".

وهذا يوفر راحة كبيرة للإنتاج أحادي القطعة والدفعة الصغيرة ومتعدد الأصناف وتعديل المنتج والإنتاج التجريبي للمنتجات الجديدة. كما أنه يقلل بشكل كبير من إعداد الإنتاج ودورة الإنتاج التجريبي.

(2) دقة تصنيع عالية وجودة مستقرة

تستخدم أداة ماكينة التحكم العددي نظام مؤازر رقمي، مما يجعل جهاز التحكم العددي يخرج نبضة، مما يؤدي إلى إزاحة مقابلة (تُعرف باسم مكافئ النبض) التي ينتجها المشغل المؤازر، بدقة تتراوح من 0.1 إلى 1 ميكرومتر.

يتميز المسمار اللولبي الرصاصي لأداة الماكينة بتعويض متقطع، مما يسمح بالتحكم في أخطاء درجة الميل والنقل من خلال نظام الحلقة المغلقة، مما يؤدي إلى دقة معالجة عالية.

على سبيل المثال، تُظهر مراكز الماكينات الدقيقة عادةً دقة تحديد المواقع من (0.005 إلى 0.008) مم لكل 300 مم ودقة تكرار تبلغ 0.001 مم.

علاوةً على ذلك، تتميز أدوات الماكينات بنظام التحكم الرقمي بصلابة هيكلية جيدة وثبات حراري، مما يضمن دقة تصنيع عالية.

يعمل وضع المعالجة الأوتوماتيكية على التخلص من احتمالية حدوث خطأ من المشغل، مما يؤدي إلى جودة معالجة مستقرة ومعدل تأهيل عالٍ. كما أن الأجزاء التي تتم معالجتها في نفس الدفعة مضمونة بأبعاد هندسية متسقة.

إن أدوات الماكينات بنظام التحكم الرقمي قادرة على الربط متعدد المحاور ويمكنها معالجة الأسطح المعقدة التي قد تكون صعبة أو حتى مستحيلة باستخدام أدوات الماكينات التقليدية.

(3) إنتاجية معالجة عالية

تسمح أداة ماكينة التحكم الرقمي باستخدام الحاسب الآلي باختيار معلمات المعالجة الأكثر ملاءمة، مما يتيح المعالجة المستمرة لعمليات متعددة.

كما أنه يسمح بالإشراف متعدد الآلات.

من خلال تنفيذ تدابير التسارع والتباطؤ، يمكن للأجزاء المتحركة لأداة الماكينة التحرك وتحديد موقعها بسرعة، مما يقلل بشكل كبير من وقت الخمول أثناء عملية المعالجة.

(4) يمكن الحصول على كفاءة اقتصادية جيدة

على الرغم من ارتفاع تكاليف المعدات، بما في ذلك الاستهلاك والصيانة واستهلاك الطاقة، المرتبطة بكل جزء من أجزاء ماكينة بنظام التحكم الرقمي، إلا أنها توفر كفاءة إنتاج عالية وتوفر الوقت في المهام الإضافية مثل رسم الخطوط وتعديل أداة الماكينة وفحص المعالجة أثناء الإنتاج على دفعة واحدة أو دفعة صغيرة، مما يقلل في النهاية من تكاليف الإنتاج المباشرة.

تؤدي دقة التشغيل الآلي المستقرة لأدوات الماكينات بنظام التحكم الرقمي إلى انخفاض معدل الخردة، مما يقلل من تكاليف الإنتاج.

تحدد خصائص الأداء لأدوات الماكينات بنظام التحكم الرقمي مجموعة تطبيقاتها.

بالنسبة للتصنيع الآلي باستخدام NC، يمكن تصنيف الأجسام التي يتم تصنيعها آليًا بشكل عام إلى ثلاث مجموعات بناءً على مدى ملاءمتها.

(1) الفئة الأكثر ملاءمة

القِطع التي تتطلب دقة تصنيع عالية وأشكالًا وهياكل معقدة، لا سيما تلك التي تحتوي على منحنيات معقدة ومقاطع سطحية أو تجاويف داخلية غير معوقة، والتي تمثل تحديًا في المعالجة والاختبار وضمان الجودة باستخدام أدوات الماكينات التقليدية.

هذه الأجزاء، التي تتطلب عمليات متعددة مثل الطحن أو الحفر أو التوسيع أو التوسيع أو التوجيه الموضعي أو التثقيب أو التثقيب الموضعي أو التثقيب الموضعي ليتم إكمالها في عملية تثبيت واحدة، مناسبة بشكل خاص لأدوات الماكينات بنظام التحكم الرقمي.

(2) أكثر قابلية للتكيف

تمثل القِطع باهظة الثمن التي يصعب الحصول عليها كفراغات ولا يمكن تخريدها تحديات عند معالجتها على أدوات الماكينات التقليدية. يمكن أن تؤدي عوامل مثل ضبط أداة الماكينة، ومهارة المشغل، وظروف العمل، وغيرها من العوامل إلى منتجات معيبة أو خردة بسهولة.

للحصول على نتائج موثوق بها، يوصى بمعالجة هذه القِطع على ماكينة CNC.

تتم معالجة الأجزاء ذات الكفاءة الإنتاجية المنخفضة، وكثافة العمالة العالية، وصعوبة الحفاظ على جودة ثابتة عادةً على أدوات الماكينات التقليدية.

ويشمل ذلك الأجزاء المستخدمة لمقارنة التعديل واختبار الأداء، حيث إن اتساق الأبعاد أمر بالغ الأهمية، بالإضافة إلى الأجزاء متعددة الأصناف والمواصفات والقطعة الواحدة والإنتاج على دفعات صغيرة.

(3) غير قابل للتكيف

تتم معالجة الأجزاء التي تتطلب محاذاة يدوية أو وضعها باستخدام مسند تقريبي كمرجع.

يمكن لأدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسب الآلي التي لا تحتوي على نظام كشف عبر الإنترنت اكتشاف إحداثيات موضع القِطع وضبطها تلقائيًا، مما يضمن بدل تصنيع متسق.

القطع أو متطلبات المعالجة التي يجب إجراؤها باستخدام معدات محددة أو وفقًا لقالب أو عينة مناسبة أيضًا لأدوات الماكينات بنظام التحكم الرقمي.

مع تحسن أداء أدوات الماكينات بنظام التحكم الرقمي وانخفاض تكلفتها وتعزيز وظائفها، إلى جانب التحسين المستمر للأدوات والأدوات المساعدة المستخدمة في المعالجة بنظام التحكم الرقمي وتقدم تكنولوجيا المعالجة بنظام التحكم الرقمي، يتزايد استخدام أدوات الماكينات بنظام التحكم الرقمي في الإنتاج بالجملة نظرًا لما تتميز به من أتمتة عالية ودقة وتكنولوجيا مركزية.

القدرة على التكيف أمر نسبي وقابل للتغيير مع تطور العلم والتكنولوجيا.

شهد القرن الحادي والعشرون بداية التطور السريع لاقتصاد المعرفة. وتشهد تكنولوجيا وأساليب التصنيع التقليدية تحولاً كبيراً، مع تزايد اعتماد تقنيات التصنيع المتقدمة لدفع عجلة النمو في الصناعة التحويلية.

تشمل تقنيات التصنيع المتقدمة هذه النماذج الأولية السريعة وتكنولوجيا التصنيع الافتراضي وخلايا التصنيع المرنة وأنظمة التصنيع المرنة، والتي تم تطبيقها تدريجياً في السنوات الأخيرة.

ونظرًا لتنوع الطلب وقصر دورة حياة المنتج، فقد حدث انخفاض في حجم دفعات الأجزاء والمنتجات وانخفاض في وقت التسليم.

ولاستيعاب هذه التغيرات في السوق، تم تطوير تكنولوجيا تصنيع النماذج الأولية المتقدمة للقطع، والمعروفة باسم التصنيع السريع للنماذج الأولية أو تكنولوجيا "التصنيع الرقائقي"، في أواخر الثمانينيات، بناءً على التطوير الكامل للتصنيع بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب، ومعالجة البيانات، والتصنيع باستخدام الحاسب الآلي، وتكنولوجيا الاستشعار بالليزر.

تُعتبر النماذج الأولية السريعة، إلى جانب تكنولوجيا التصنيع الافتراضي، إحدى ركيزتي صناعة التصنيع في المستقبل.

(1) المبادئ الأساسية للنماذج الأولية السريعة

النماذج الأولية السريعة هي تقنية نظام يجمع بين تقنية التصميم بمساعدة الحاسوب وتقنية التحكم العددي, تقنية المعالجة بالليزروتكنولوجيا المواد لتحقيق التكامل من تصميم القِطع إلى تصنيع النماذج الأولية الصلبة ثلاثية الأبعاد.

يستخدم مبدأ التجزئة البرمجية وتراكم المواد لتشكيل الأجزاء.

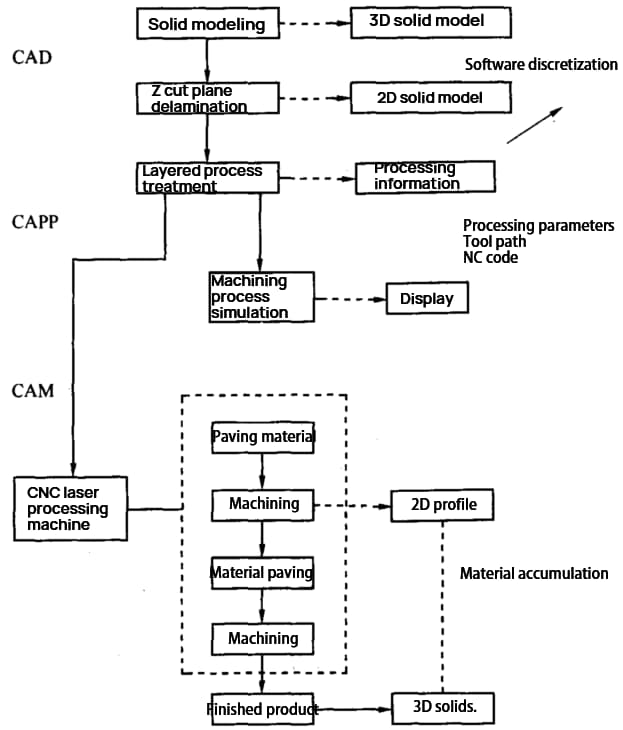

يوضح الشكل 1-9 مبدأ تصنيع النماذج الأولية السريعة في الشكل 1-9.

الشكل 1-9 مبدأ تصنيع النماذج الأولية السريعة

وتتم العملية المحددة على النحو التالي:

① استخدام برنامج CAD لتصميم السطح ثلاثي الأبعاد أو النموذج المجسم للجزء، أو الحصول على بيانات كفاف ثلاثي الأبعاد من مسح عينة الجزء إذا كان الجزء الموجود مسبقًا متاحًا.

② استنادًا إلى متطلبات المعالجة، يتم تقسيم نموذج CAD في اتجاه إحداثي معين، مثل الاتجاه Z، بسماكة محددة، مما يؤدي إلى توليد معلومات مستوية ثنائية الأبعاد لكل قسم.

تتراوح كل طبقة عادةً من 0.05 إلى 0.05.سمك 5 مم، مع استخدام قيمة 0.1 مم كقيمة شائعة الاستخدام لضمان الحصول على نموذج أولي سلس وفعال.

③ قم بمعالجة معلومات الطبقة، واختر معلمات المعالجة، وسيقوم النظام تلقائيًا بإنشاء مسار حركة الأداة وكود التصنيع الآلي NC.

④ تأكيد صحة الكود NC من خلال محاكاة عملية التصنيع الآلي.

⑤ يتحكم جهاز التحكم العددي بدقة في حركة شعاع الليزر أو الأدوات الأخرى ويعالج شكل المقطع المناسب من خلال المسح الكنتوري على طبقة العمل الحالية (ثنائية الأبعاد).

⑥ تتم إضافة طبقة جديدة من مادة التشكيل ويتم تنفيذ خطوة المعالجة التالية حتى تتم معالجة الجزء بالكامل.

يمكن النظر إلى عملية النماذج الأولية السريعة على أنها تطور من ثلاثي الأبعاد إلى ثنائي الأبعاد (التجزئة البرمجية) ثم من ثنائي الأبعاد إلى ثلاثي الأبعاد (تراكم المواد).

بالإضافة إلى توليد التصميم الأصلي بسرعة كجزء حقيقي، يمكن للنماذج الأولية السريعة أيضًا أن تحاكي بسرعة جزءًا حقيقيًا (بما في ذلك التكبير والتصغير والتعديلات).

(2) طرق المعالجة الرئيسية لتكنولوجيا النماذج الأولية السريعة

① طريقة التشكيل الصلب المعالجة بالضوء (طريقة LSL)

طريقة LSL هي طريقة النماذج الأولية السريعة التي تستخدم راتنجات مختلفة كمادة تشكيل وليزر He-Cd كمصدر للطاقة، حيث أن خاصية المعالجة بالراتنج هي السمة الرئيسية لها.

② تصنيع الأجسام المصفحة (LOM)

تستخدم طريقة LOM مواد صفائحية مثل الأغشية أو الأغشية البلاستيكية أو المواد المركبة كمادة لها، وليزر ثاني أكسيد الكربون كمصدر للطاقة، و القطع بأشعة الليزر لتشكيل محيط الطبقة. يتم ربط الطبقات من خلال التسخين والضغط لتشكيل الشكل النهائي للجزء.

تحتوي هذه الطريقة على مجموعة واسعة من المواد وهي فعالة من حيث التكلفة.

③ طريقة التصنيع بالتلبيد الانتقائي بالليزر (طريقة SLS)

وتستخدم طريقة SLS مجموعة متنوعة من المساحيق، مثل المعدن والسيراميك ومسحوق الشمع والبلاستيك وغيرها، وليزر عالي الطاقة من ثاني أكسيد الكربون لتسخين المسحوق حتى يتم تلبيده في كتلة. يتم رصف المسحوق باستخدام بكرات.

يمكن استخدام هذه الطريقة لمعالجة الأجزاء المعدنية التي يمكن استخدامها مباشرة.

④ طريقة النمذجة بالترسيب المنصهر (FDM)

تستخدم طريقة FDM سلك شمع كمادة خام وتسخين كهربائي لإذابة سلك الشمع في شكل سائل. يتم بعد ذلك ترسيب سائل الشمع في مواضع محددة وتثبيته، حيث تتم معالجة الأجزاء طبقة تلو الأخرى.

هذه الطريقة منخفضة التلوث ويمكن إعادة تدويرها.

(3) خصائص النماذج الأولية السريعة

فيما يلي خصائص طرق النماذج الأولية السريعة:

ونتيجة لذلك، تُستخدم أساليب النماذج الأولية السريعة بشكل أساسي لتطوير المنتجات الجديدة والمفردة السريعة و أجزاء الدفعة الصغيرة التصنيع، وتصنيع الأجزاء المعقدة، وتصميم القوالب وتصنيعها، ومعالجة وتصنيع الأجزاء المادية التي يصعب معالجتها.

تقنية التصنيع الافتراضي هي تقنية مدعومة بالكمبيوتر تقوم بنمذجة جميع أنشطة الإنتاج والتشغيل في المؤسسة من خلال تقنية المحاكاة وتقنية الواقع الافتراضي. وهي تتيح تصميم المنتجات الافتراضية على الحاسوب.

يمكن أن تشمل هذه التقنية جميع وظائف المؤسسة، بما في ذلك المعالجة والتصنيع والتخطيط والتوليد والجدولة وإدارة العمليات وإدارة التكاليف والإدارة المالية وإدارة الجودة والتسويق.

بمجرد الحصول على أفضل معلمات التشغيل من النظام، يمكن تنفيذ العمليات المادية للمؤسسة وفقًا لذلك. يتضمن التصنيع الافتراضي محاكاة كل من عمليات التصميم والتشغيل الآلي.

يعتبر التصنيع الافتراضي في جوهره امتدادًا لتكنولوجيا المحاكاة العامة ويمثل أعلى مراحل تكنولوجيا المحاكاة. ويتمثل مفتاح التصنيع الافتراضي في تقنية نمذجة النظام، التي تقوم بتعيين النظام المادي الحقيقي إلى نظام مادي افتراضي في بيئة حاسوبية، باستخدام معلومات حقيقية لبناء نظام معلومات افتراضي.

لا يستهلك التصنيع الافتراضي أي طاقة أو موارد (باستثناء استهلاك طاقة الحاسوب)، حيث أن العملية افتراضية والمنتجات المنتجة مرئية أو رقمية. وترد بنية نظام التصنيع الافتراضي في الشكل 1-10.

الشكل 1-10 بنية نظام التصنيع الافتراضي

كما هو مبين في الشكل 1-10، تقوم أداة نمذجة النظام بتعيين النظام المادي الحقيقي ونظام المعلومات الحقيقي إلى نظام مادي افتراضي ونظام معلومات افتراضي في بيئة حاسوبية. ثم تتم محاكاة عملية التصميم والنتائج باستخدام جهاز محاكاة ونظام واقع افتراضي، بالإضافة إلى محاكاة العملية ومحاكاة حالة تشغيل المؤسسة. المنتج النهائي هو منتج رقمي عالي الجودة يلبي متطلبات المستخدم وأفضل المعايير لتشغيل المؤسسة.

من خلال تعديل عملية تشغيل المؤسسة باستخدام أفضل المعايير، تظل المؤسسة في حالتها المثلى، وتنتج في النهاية منتجات مادية عالية الجودة للسوق.

في المعايير الصينية ذات الصلة، يُعرّف نظام التصنيع المرن (FMS) بأنه نظام تصنيع آلي يتألف من معدات المعالجة باستخدام الحاسب الآلي ومعدات التخزين والنقل اللوجستية ونظام تحكم حاسوبي. ويشمل خلايا تصنيع مرنة متعددة يمكنها التكيف بسرعة مع إنجاز مهام التصنيع أو التغييرات في بيئة الإنتاج، وهو مناسب للإنتاج متعدد الأصناف، والمتوسط، والدفعات الصغيرة.

وقد قدم الخبراء الأجانب تعريفاً أكثر بديهية لنظام إدارة التصنيع الآلي على أنه نظام تصنيع يتكون من ما لا يقل عن آلتين على الأقل، ومجموعة من أنظمة التخزين والنقل اللوجستية (مع أتمتة التحميل والتفريغ)، ونظام تحكم حاسوبي. ويمكنه إنتاج أي من مجموعة متنوعة من الأجزاء بمجرد تغيير البرنامج.

يشتمل نظام الإدارة المالية عادةً على نظام معالجة، ونظام لوجستيات، ونظام تدفق معلومات، ونظام مساعد.

(1) نظام المعالجة

تم تصميم نظام المعالجة لمعالجة جميع أنواع قطع العمل تلقائيًا بأي ترتيب وتغيير الأدوات والقواطع تلقائيًا. وهو يتألف في المقام الأول من أدوات ماكينات بنظام التحكم الرقمي باستخدام الحاسوب ومراكز المعالجة الآلية.

(2) نظام اللوجستيات

تشير اللوجستيات إلى تدفق المواد في نظام التصنيع المرن (FMS). تشمل المواد التي تتدفق في نظام إدارة التصنيع المرن قطع العمل والأدوات والتركيبات والبُرادة وسوائل القطع.

النظام اللوجستي مسؤول عن تحديد هذه المواد وتخزينها وتوزيعها ونقلها وتبادلها وإدارتها آلياً من الاستيراد إلى التصدير في نظام إدارة المواد الغذائية. وهو يشمل عربات النقل الآلية ومستودع ثلاثي الأبعاد ومستودع مركزي للأدوات، وذلك لتسهيل تخزين ونقل الأدوات وقطع العمل بشكل أساسي.

(3) نظام تدفق المعلومات

يتحكم نظام تدفق المعلومات وينسق ويجدول ويراقب ويدير عمليات المعالجة والعمليات اللوجستية في نظام إدارة الأسطول. وهو يتألف من حواسيب وحواسيب تحكم صناعي وأجهزة تحكم قابلة للبرمجة وشبكات اتصالات وقواعد بيانات وبرامج تحكم وإدارة ذات صلة.

وهو بمثابة المركز العصبي وشريان الحياة لنظام الإدارة المالية ويعمل كحلقة وصل بين مختلف الأنظمة الفرعية.

(4) النظام المساعد

يشمل النظام الإضافي محطات عمل التنظيف، ومحطات عمل الفحص، ومعدات إزالة البُرادة ومعدات إزالة الأزيز، وجميعها تحت سيطرة وحدة التحكم في نظام إدارة المواد الغذائية وتعمل بالتنسيق مع أنظمة المعالجة واللوجستيات لأداء وظيفة نظام إدارة المواد الغذائية.

يعتبر نظام الإدارة المالية مثاليًا لمعالجة الأجزاء ذات الأشكال المعقدة والدقة المعتدلة وأحجام الدفعات المتوسطة. ونظرًا لأن جميع المعدات في نظام الإدارة المالية يتم التحكم فيها بالكمبيوتر، فمن الضروري فقط تغيير برنامج التحكم عند تغيير كائن المعالجة، مما يجعل النظام مرنًا للغاية ومناسبًا للاحتياجات الديناميكية والمتغيرة للسوق.

يمكن اعتبار خلية التصنيع المرنة (FMC) نسخة أصغر من نظام التصنيع المرن (FMS). وعادةً ما تشتمل على مركز أو مركزين للتصنيع الآلي ومجهزة بمخزن صينية، وجهاز تبديل صينية آلي ومخزن أدوات صغير.

إن FMC قادر على معالجة الأجزاء ذات التعقيد المتوسط.

ونظرًا لانخفاض تعقيده وصغر حجمه وانخفاض الاستثمار فيه وموثوقية تشغيله مقارنةً بنظام إدارة المواد الخام، فإن نظام إدارة المواد الخام هو شكل واعد من أشكال التصنيع الآلي واتجاه تطوير نظام إدارة المواد الخام. وبالإضافة إلى ذلك، من السهل توصيل FMC بنظام إدارة التصنيع الآلي لتوسيع وظائفه.