تستكشف هذه المقالة العالم الرائع لتقنية القطع بالليزر CO2، التي تغير قواعد اللعبة في التصنيع الحديث. ستتعلم كيف توفر هذه الطريقة دقة وكفاءة لا مثيل لها، مما يغير الصناعات في جميع أنحاء العالم.

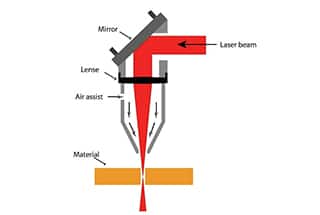

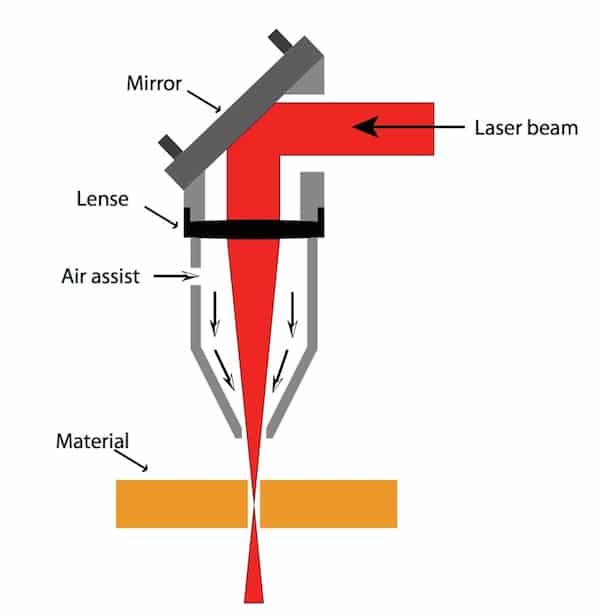

ثاني أكسيد الكربون2 يستخدم القطع بالليزر عدسة تركيز لتوجيه أشعة ليزر ثاني أكسيد الكربون على سطح المادة، مما يؤدي إلى ذوبانها.

في الوقت نفسه، تتم إزالة المادة المنصهرة بواسطة تدفق محوري من الغاز المضغوط، مما يسمح لأشعة الليزر والمادة بالتحرك بالنسبة لبعضها البعض على طول مسار محدد، مما يؤدي إلى شكل قطع دقيق.

منذ سبعينيات القرن العشرين، أدى تطوير ليزر ثاني أكسيد الكربون وتقنية التحكم العددي إلى جعل القطع بالليزر CO2 طريقة متقدمة للغاية لقطع الألواح.

في الخمسينيات والستينيات قطع الألواح الطرق المتضمنة:

في السبعينيات، ولتحسين جودة قطع اللهب، تم استخدام دقة الأوكسيثان قطع اللهب وأصبح القطع بالبلازما شائعًا.

ولتقليل زمن دورة التصنيع لقوالب الختم على نطاق واسع، تم الترويج لتقنية الختم باستخدام الحاسب الآلي وتقنية المعالجة الكهربائية.

كل نوع من طرق القطع والطمس له حدوده الخاصة ويستخدم في تطبيقات إنتاج صناعي محددة.

جودة التقطيع جيدة:

سرعة قطع عالية:

على سبيل المثال، يمكن لليزر بقدرة 2 كيلوواط مع سرعة قطع تبلغ 1.6 م/دقيقة أن يقطع الفولاذ الكربوني بسمك 8 مم، بينما يمكن تحقيق سرعة قطع تبلغ 3.5 م/دقيقة للفولاذ المقاوم للصدأ بسمك 2 مم. إن عملية القطع بالليزر ينتج عنه منطقة تأثير حراري صغيرة وتشوه ضئيل.

نظيفة وآمنة وغير ملوثة:

استخدام ثاني أكسيد الكربون القطع بالليزر تحسن بيئة العمل للمشغلين بشكل كبير. وعلى الرغم من أنها قد لا تتفوق على المعالجة الكهربائية من حيث دقة وخشونة سطح القطع، وقد تكون لها قيود في سمك القطع مقارنة بالقطع باللهب والقطع بالبلازما، فإن مزاياها أدت إلى استبدالها بتقنيات القطع التقليدية، خاصة بالنسبة للقطع غيرمواد معدنية.

في الصين، منذ تسعينيات القرن الماضي وتطور اقتصاد السوق الاشتراكي، كانت هناك منافسة شديدة بين الشركات في الصين، مما جعل كل شركة تختار بعناية تقنيات التصنيع المتقدمة التي تلبي احتياجاتها الخاصة من أجل تحسين جودة المنتج وكفاءة الإنتاج. ونتيجة لذلك، فإن ثاني أكسيد الكربون القطع بالليزر شهدت التكنولوجيا نموًا سريعًا في الصين.

أول ثاني أكسيد الكربون2 تم اختراع آلة القطع بالليزر في السبعينيات. وعلى مدى العقود الثلاثة الماضية، خضعت الماكينة لتحسينات مستمرة مع توسع مجالات استخدامها.

في الوقت الحالي، تنتج العديد من الشركات الدولية والمحلية أنواعًا مختلفة من ثاني أكسيد الكربون2 ماكينات القطع بالليزر لتلبية الطلب في السوق، بما في ذلك ماكينات قطع الألواح ثنائية الأبعاد، وماكينات القطع المكاني ثلاثية الأبعاد، و ماكينات قطع الأنابيب.

تشمل الشركات الأجنبية البارزة في هذا المجال شركات ترومبف (ألمانيا) وبريما (إيطاليا), بيسترونيك (سويسرا) و"أمادا" و"مازاك" (اليابان) و"إن تي سي" (اليابان) ومختبر الليزر HG (أستراليا).

ووفقًا للتقرير السنوي لعام 2000 الصادر عن مجلة "Industrial Laser Solution" وهي مجلة أمريكية رائدة في مجال صناعة الليزر فإن إجمالي مبيعات أنظمة القطع بالليزر في جميع أنحاء العالم (في المقام الأول ثاني أكسيد الكربون2 أنظمة القطع بالليزر) في عام 1999 كانت 3325، بإجمالي $1.174 مليار.

في الصين، ما يقرب من 100 من ثاني أكسيد الكربون2 يتم إنتاج آلات القطع بالليزر سنوياً، بإجمالي 150 مليون يوان، ولكن استخدامها في البلاد منخفض نسبياً مقارنة بالدول المتقدمة. وبحلول عام 2003، بلغ عدد2 وصلت أنظمة القطع بالليزر المستخدمة في الإنتاج الصناعي في الصين إلى حوالي 500 نظام، وهو ما يمثل حوالي 1.51 تيرابايت 3 تيرابايت من الإجمالي العالمي.

يوجد نوعان رئيسيان من المنظمات التي تستخدم ثاني أكسيد الكربون2 تكنولوجيا القطع بالليزر: شركات التصنيع الكبيرة والمتوسطة الحجم ومحطات المعالجة.

تتمتع شركات التصنيع الكبيرة والمتوسطة الحجم بموارد اقتصادية وتقنية قوية وتحتاج إلى قطع وتقطيع العديد من موادها.

تتخصص محطات المعالجة، المعروفة أيضًا باسم ورش العمل في الخارج، في توفير المعالجة بالليزر خدمات للآخرين وليس لديها منتجاتها المهيمنة. ويمكن لهذه المحطات أن تلبي احتياجات الشركات الصغيرة والمتوسطة الحجم، كما أنها تلعب دوراً في تعزيز التبني المبكر لتكنولوجيا القطع بالليزر.

في عام 1999، كان هناك 2700 محطة معالجة بالليزر في الولايات المتحدة، منها 511 محطة متخصصة في القطع بالليزر.

في الثمانينيات، ركزت محطات المعالجة بالليزر في الصين في المقام الأول على المعالجة الحرارية بالليزر. ومع ذلك، منذ التسعينيات، ازداد عدد محطات القطع والمعالجة بالليزر.

مع استمرار الإصلاحات في نظام الشركات الكبيرة والمتوسطة الحجم في الصين وتزايد القوة الاقتصادية للبلاد، من المتوقع أن تتبنى المزيد والمزيد من الشركات نظام ثاني أكسيد الكربون2 تقنية القطع بالليزر.

محلياً، ثاني أكسيد الكربون2 يُستخدم القطع بالليزر على نطاق واسع لقطع ألواح الفولاذ منخفض الكربون بسماكة 12 مم أو أقل، وألواح الفولاذ المقاوم للصدأ بسماكة 6 مم أو أقل، والمواد غير المعدنية بسماكة 20 مم أو أقل. كما تم استخدامه في صناعات السيارات والطيران لقطع المنحنيات المكانية ثلاثية الأبعاد.

في الوقت الحالي، يمكن تصنيف المنتجات المناسبة للقطع بليزر ثاني أكسيد الكربون على نطاق واسع إلى ثلاث مجموعات:

وبالإضافة إلى التطبيقات المذكورة أعلاه، يتم استخدام القطع بالليزر ثاني أكسيد الكربون في عدد متزايد من الصناعات. على سبيل المثال، تُستخدم أنظمة القطع بالليزر ثلاثي الأبعاد أو الروبوتات الصناعية لقطع المنحنيات المكانية وتم تطوير برمجيات متخصصة لتبسيط العملية من الرسم إلى قطع الأجزاء.

يركز الباحثون على تحسين كفاءة الإنتاج من خلال تطوير أنظمة قطع متخصصة، وأنظمة نقل المواد، وأنظمة محرك خطي. تجاوزت سرعات القطع الآن 100 متر/الدقيقة.

من أجل توسيع نطاق استخدامه في صناعات الآلات الهندسية وبناء السفن، تمت زيادة سماكة القطع للصلب منخفض الكربون إلى أكثر من 30 مم، وهناك اهتمام متزايد بتكنولوجيا قطع الصلب منخفض الكربون بغاز النيتروجين لتحسين جودة شق الألواح.

وبالتالي، لا يزال من المهم جدًا بالنسبة للفنيين الهندسيين في الصين توسيع نطاق استخدام القطع بالليزر CO2 ومعالجة بعض المشاكل التقنية في التطبيقات العملية.

معلمات شعاع الليزر وأداء ودقة الماكينة و نظام CNC لها تأثير مباشر على كفاءة وجودة القطع بالليزر. يجب إتقان التقنيات الرئيسية مثل تلك المطلوبة للأجزاء ذات دقة القطع العالية أو المواد الأكثر سمكًا وحلها.

تتمثل إحدى فوائد القطع بالليزر في كثافة الطاقة العالية للحزم، والتي تكون بشكل عام أكبر من 10 وات/سم2. وكثافة الطاقة تتناسب عكسيًا مع 4/πd ^^2، لذلك يتم إبقاء قطر البقعة البؤرية صغيرًا قدر الإمكان لإنتاج شق ضيق.

يتناسب قطر البؤرة البؤرية طرديًا مع العمق البؤري للعدسة، مما يعني أنه كلما كان العمق البؤري أصغر، كان قطر البؤرة البؤرية أصغر. ومع ذلك، يمكن أن يتسبب القطع في حدوث تناثر، وإذا كانت العدسة قريبة جدًا من قطعة العمل، فقد تتلف بسهولة.

ولذلك، عادةً ما يستخدم القطع بليزر ثاني أكسيد الكربون عالي الطاقة عدسات ذات طول بؤري يتراوح بين 5 ″ إلى 7.5″ (127 إلى 190 مم). ويتراوح قطر البقعة البؤرية الفعلية بين 0.1 و0.4 مم.

يعتمد العمق البؤري الفعال أيضًا على قطر العدسة والمادة التي يتم قطعها. على سبيل المثال، عند قطع الفولاذ الكربوني باستخدام عدسة مقاس 5 بوصة، يجب أن يكون العمق البؤري في نطاق +2% من الطول البؤري، أو حوالي 5 مم، للحصول على جودة القطع المثلى.

لضمان الحصول على أفضل نتائج قطع، فإن التركيز أمر بالغ الأهمية ويعتمد على سُمك المادة. بالنسبة للمواد المعدنية الأقل من 6 مم، يجب أن يكون التركيز على السطح. بالنسبة للفولاذ الكربوني الذي يزيد سمكه عن 6 مم، يجب أن يكون التركيز فوق السطح. بالنسبة للفولاذ المقاوم للصدأ الذي يزيد سمكه عن 6 مم، يجب أن يكون التركيز أسفل السطح، ولكن يجب تحديد الحجم الدقيق من خلال التجربة.

ثلاث طرق بسيطة لتحديد موضع التركيز في الإنتاج الصناعي:

هناك ثلاث طرق لتحديد بؤرة آلة القطع بالليزر CO2:

بالنسبة لآلات القطع ذات المسار الضوئي المتطاير، يكون تحديد البؤرة أكثر تعقيدًا لأن زاوية تباعد أشعة الليزر تسبب اختلافات في المسافة بين الطرف القريب والطرف البعيد، مما يؤدي إلى اختلافات في حجم الحزمة قبل التركيز. كلما كان قطر الحزمة الساقطة أكبر، كانت البقعة البؤرية أصغر.

لتقليل التباين في حجم البقعة البؤرية الناجم عن التغيرات في حجم الشعاع قبل التركيز، قدمت الشركات المصنعة لأنظمة القطع بالليزر بعض الأجهزة الخاصة للمستخدمين للاختيار من بينها:

عادةً ما تتطلب تقنية القطع بالليزر، باستثناء حالات قليلة، حفر ثقب صغير على المادة. في الماضي، كانت ماكينات الختم بالليزر تستخدم أولاً ثقباً لحفر ثقب، ثم تستخدم الليزر للقطع من الثقب. بالنسبة لآلات القطع بالليزر غير الختم بالليزر، هناك نوعان أساسيان الحفر الأساليب:

بالنسبة للحفر النبضي، لا ينبغي أن يكون لليزر المستخدم طاقة خرج عالية فحسب، بل يجب أن يكون له أيضًا خصائص زمنية ومكانية عالية للحزم. يجب أن يكون لعملية الحفر النبضي أيضًا نظام تحكم موثوق به في مسار الغاز للتحكم في نوع الغاز، وتبديل ضغط الغاز، ووقت الحفر. وينبغي أيضًا التأكيد على الانتقال من الحفر النبضي إلى القطع المستمر للمادة من أجل تحقيق قطع عالي الجودة.

في الإنتاج الصناعي، يكون من العملي أكثر تغيير متوسط طاقة الليزر، مثل تغيير عرض النبضة أو التردد أو كليهما في وقت واحد. وقد ثبت أن الطريقة الثالثة لها أفضل تأثير.

عندما قطع الفولاذ باستخدام الليزر، يتم توجيه الأكسجين وشعاع الليزر من خلال فوهة على المادة لتشكيل تيار. ولكي يكون القطع فعالًا، يجب أن يكون تدفق الهواء كبيرًا وسريعًا لإنتاج ما يكفي من الأكسدة والتفاعل الطارد للحرارة في المادة المقطوعة. وبالإضافة إلى ذلك، يجب أن يكون لتدفق الهواء زخم كافٍ لإزالة المادة المنصهرة. يعد تصميم الفوهة والتحكم في تدفق الهواء، مثل الضغط وموضع الفوهة وقطعة العمل، من العوامل الحاسمة التي تؤثر على جودة القطع.

في الوقت الحالي، تكون الفوهات المستخدمة في القطع بالليزر بسيطة التصميم، وتتكون من مخروط بفتحة صغيرة في الأعلى. وعادة ما يتم تصميم الفوهة من خلال التجارب وطرق الاشتقاق. ومع ذلك، نظرًا لأن الفوهة عادةً ما تكون مصنوعة من النحاس وهي صغيرة وضعيفة، فإنها تتطلب استبدالًا متكررًا ولا يتم أخذها في الاعتبار عادةً في حسابات وتحليلات ميكانيكا الموائع.

عند الاستخدام، يدخل الغاز بضغط Pn إلى الفوهة ويخلق ضغط الفوهة. يتدفق الغاز من الفوهة ويصل إلى سطح قطعة العمل بعد مسافة معينة، مكونًا ضغط القطع Pc. وأخيرًا، يتمدد الغاز ليشكل الضغط الجوي Pc. وقد أظهرت الأبحاث أنه مع زيادة Pn، تزداد أيضًا سرعة تدفق الهواء وPc.

معادلة حساب سرعة تدفق الهواء هي:

V = 8.2د^2 (Pg + 1)

حيث:

V = سرعة تدفق الهواء بوحدة لتر/دقيقة

d = قطر الفوهة بالملليمتر

Pg = ضغط الفوهة (الضغط السطحي) بالبار

عندما يتجاوز ضغط الفوهة قيمة معينة، يمكن أن ينتقل تدفق الهواء من دون سرعة الصوت إلى أسرع من الصوت ويصبح موجة صدمة مائلة عادية. تعتمد قيمة العتبة على نسبة ضغط الفوهة (Pn) إلى الضغط الجوي (Pa) ودرجة حرية جزيئات الغاز (n). على سبيل المثال، عندما يكون n=5 للأكسجين والهواء، تكون عتبة Pn هي 1.89 بار.

إذا كان ضغط الفوهة أعلى، أي Pn/Pa > 4 بار، يمكن أن تتغير موجة الصدمة المائلة العادية لتدفق الهواء إلى صدمة عادية، مما يتسبب في انخفاض ضغط القطع (Pc)، وتقليل سرعة الهواء، وتكوين دوامة على سطح قطعة العمل، مما يضعف تأثير تدفق الهواء في إزالة المواد المنصهرة ويؤثر على سرعة القطع.

لتجنب ذلك، غالبًا ما يتم الاحتفاظ بضغط فوهة الأكسجين أقل من 3 بار عند استخدام فوهة ذات مخروط وثقب صغير في الأعلى.

لتعزيز سرعة القطع بالليزر، تم تصميم فوهة متقاربة متباعدة تسمى فوهة لافال استنادًا إلى مبادئ الديناميكية الهوائية. تزيد هذه الفوهة من الضغط دون التسبب في موجات صدمة عادية. تم تصوير هيكل الفوهة في الشكل 4 لسهولة التصنيع.

أجرى مركز الليزر في جامعة هانوفر في ألمانيا تجارب من خلال إقران ليزر ثاني أكسيد الكربون بقدرة 500 واط (بطول بؤري 2.5) مع فوهة ذات ثقب مخروطي وفوهة لافال. وتظهر نتائج التجارب في الأشكال التي توضح العلاقة بين خشونة السطح (Rz) وسرعة القطع (Vc) للفوهات رقم 2 ورقم 4 ورقم 5 تحت ضغوط أكسجين مختلفة.

كما هو موضح في الأشكال، عندما يكون الضغط (Pn) 400 كيلو باسكال (أو 4 بار)، تصل سرعة القطع لفوهة الفتحة رقم 2 إلى 2.75 م/دقيقة فقط (للوح من الصلب الكربوني بسمك 2 مم). ومع ذلك، عندما يكون الضغط (Pn) 500 كيلو باسكال أو 600 كيلو باسكال، تصل سرعة القطع لفوهات لافال رقم 4 ورقم 5 إلى 3.5 م/دقيقة و5.5 م/دقيقة على التوالي.

من المهم ملاحظة أن ضغط القطع (Pc) يعتمد على المسافة بين قطعة العمل والفوهة. تنعكس موجة الصدمة المائلة مرارًا وتكرارًا على حدود تدفق الهواء، مما يتسبب في تذبذب ضغط القطع بشكل دوري.

تقع منطقة ضغط القطع المرتفع الأولى بالقرب من مخرج الفوهة، حيث تتراوح المسافة بين سطح قطعة العمل ومخرج الفوهة من 0.5 إلى 1.5 مم تقريبًا. وينتج عن ذلك ضغط قطع مرتفع ومستقر (Pc)، مما يجعله معلمة مستخدمة على نطاق واسع في الإنتاج الصناعي.

تقع منطقة ضغط القطع المرتفع الثانية على بُعد 3 إلى 3.5 مم تقريبًا من مخرج الفوهة وتُظهر أيضًا ضغط قطع مرتفع، مما يساهم في تحقيق نتائج قطع جيدة وحماية العدسة، وبالتالي تحسين عمر الخدمة.

ومع ذلك، فإن مناطق ضغط القطع المرتفع الأخرى على المنحنيات بعيدة جدًا عن مخرج الفوهة بحيث لا يمكن محاذاة الشعاع المركز.

وفي الختام، يتزايد استخدام تكنولوجيا القطع بالليزر CO2 في الإنتاج الصناعي في الصين. وفي الخارج، تُبذل الجهود لدراسة تقنيات ومعدات القطع التي يمكنها تحقيق سرعات قطع أعلى والتعامل مع ألواح الصلب السميكة.

لتلبية الطلبات المتزايدة على الإنتاج الصناعي عالي الجودة وزيادة الكفاءة، من المهم التركيز على حل المشاكل التكنولوجية الرئيسية وتطبيق معايير الجودة، مما يجعل هذه التكنولوجيا الجديدة أكثر انتشارًا في بلدنا.