ما العوامل التي يمكن أن تلوي شكل الترس أثناء المعالجة الحرارية؟ إن فهم هذه العوامل أمر بالغ الأهمية لتحسين جودة التروس. تستكشف هذه المقالة 12 عنصرًا رئيسيًا يؤثر على التشوه، بدءًا من تركيبة المواد والهيكل الأصلي إلى عمليات التبريد والإجهاد المتبقي. من خلال فهم هذه المفاهيم، سيتعلم القراء استراتيجيات لتقليل تشوه التروس إلى الحد الأدنى وضمان الدقة في التصنيع. تابع القراءة للكشف عن أسرار تحقيق تروس خالية من العيوب من خلال تقنيات المعالجة الحرارية الفعالة.

ويلعب محتوى الكربون دورًا محوريًا في تحديد مدى الالتواء والتشوه الحجمي في التروس أثناء عملية التبريد. وباعتباره عنصر السبيكة الأساسي في الفولاذ، يؤثر الكربون بشكل كبير على صلابة المادة والتغيرات المجهرية. ويؤدي ارتفاع محتوى الكربون بشكل عام إلى زيادة تكوين المارتينسيت، والذي يصاحبه توسع حجمي أكبر. يمكن أن يؤدي هذا التمدد، إلى جانب معدلات التبريد غير المنتظمة عبر هندسة التروس، إلى حدوث تشوه أكثر وضوحًا وتغيرات في الأبعاد.

وعلى العكس من ذلك، يميل الفولاذ منخفض الكربون إلى إظهار تشوه أقل ولكنه قد لا يحقق الصلابة المطلوبة. يجب على أخصائيي المعادن ومصنعي التروس الموازنة بعناية بين محتوى الكربون وعناصر السبائك الأخرى ومعلمات التبريد لتحسين أداء التروس مع تقليل التشوه. يمكن أن تساعد تقنيات التبريد المتقدمة، مثل التبريد الجوي المتحكم فيه أو التبريد المكثف، في تخفيف هذه التأثيرات، خاصةً بالنسبة للفولاذ عالي الكربون المستخدم في تطبيقات التروس الحرجة.

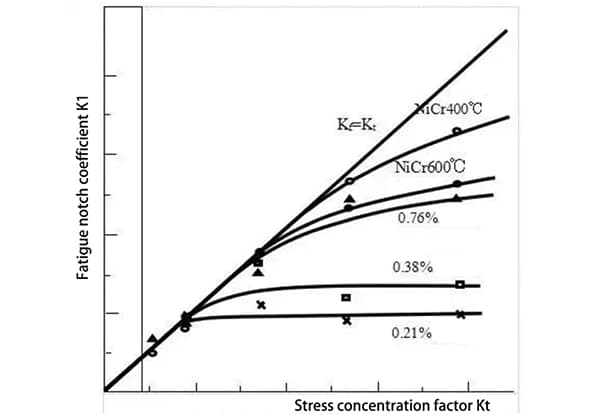

تلعب عناصر السبائك في الفولاذ دورًا حاسمًا في تشويه التروس، حيث تختلف تأثيراتها بناءً على التركيب والتركيز. تزيد عناصر مثل الكربون (C) والمنجنيز (Mn) والنيكل (Ni) والكروم (Cr) والموليبدينوم (Mo) من الصلابة بشكل عام، مما قد يؤدي إلى زيادة الميل للتشويه أثناء المعالجة الحرارية. ويرجع ذلك في المقام الأول إلى قدرتها على تعزيز تكوين المارتينسيت وزيادة عمق التصلب.

ومع ذلك، فإن العلاقة بين عناصر السبائك والتشويه معقدة. بينما يمكن أن يساهم الكروم (Cr) والمنغنيز (Mn) والموليبدينوم (Mo) والسيليكون (Si) والنيكل (Ni) والتيتانيوم (Ti) في زيادة الصلابة، إلا أنها يمكن أن تساعد أيضًا في تقليل التشوه عند استخدامها بكميات وتركيبات مناسبة. ويمكن لهذه العناصر تحقيق ذلك من خلال آليات مختلفة:

يكمن مفتاح الحد من تشوه التروس في موازنة عناصر السبائك هذه بعناية لتحقيق الخواص الميكانيكية المطلوبة مع الحفاظ على ثبات الأبعاد. وغالبًا ما ينطوي ذلك على تكييف تركيبة الفولاذ مع هندسة التروس المحددة وحجمها والاستخدام المقصود، بالإضافة إلى تحسين عملية المعالجة الحرارية للعمل في تناغم مع تصميم السبيكة.

العلاقة بين صلابة الفولاذ وتشويه التبريد معقدة بالفعل وحرجة في عمليات المعالجة الحرارية. فالفولاذ ذو الصلابة العالية، والذي يمكن أن يحقق أعماقًا أكبر من التصلب، يكون أكثر عرضة للتشويه الكبير أثناء التبريد. ويرجع ذلك في المقام الأول إلى التحول المارتنسيتي الأكثر شمولاً وسرعة الذي يحدث في مقطع عرضي أكبر من المادة. وعلى العكس من ذلك، يواجه الفولاذ ذو الصلابة الأقل صلابة تشوهًا أقل وضوحًا أثناء التبريد. في هذه الحالات، يقتصر التحول المارتنسيتي على أعماق أقل، مما يؤدي إلى انتقال أكثر تدرجًا بين الطبقة السطحية المتصلبة واللب الأكثر ليونة. يؤدي هذا النمط التفاضلي للتبريد والتحول إلى تقليل الضغوط الداخلية، وبالتالي تقليل التشوه الكلي.

من المهم ملاحظة أنه على الرغم من أن الصلابة عامل رئيسي، إلا أن المتغيرات الأخرى مثل هندسة الجزء واختيار التبريد وتقنية التبريد تلعب أيضًا أدوارًا حاسمة في تحديد التشوه النهائي. وغالبًا ما تستخدم ممارسات المعالجة الحرارية الحديثة نماذج تبريد بمحاكاة الحاسوب وعمليات تبريد يتم التحكم فيها بعناية لتقليل التشوه مع تحقيق الخصائص الميكانيكية المطلوبة، خاصةً للمكونات عالية الدقة في تطبيقات الطيران والسيارات.

يُظهر تصميم التروس تناظرًا هندسيًا دون المستوى الأمثل ومقاطع عرضية غير متناسقة، مما قد يضر بأدائها وقابليتها للتصنيع. قد تؤدي هذه المخالفات إلى توزيع غير متساوٍ للإجهاد، وزيادة الاهتزاز، وانخفاض الكفاءة أثناء التشغيل.

يُظهر تكوين القضبان في تصميم التروس صلابة هيكلية غير كافية. قد يؤدي هذا القصور إلى انثناء مفرط تحت الحمل، مما يؤدي إلى فشل سابق لأوانه بسبب التعب المبكر، وانخفاض كفاءة نقل الطاقة، وزيادة الضوضاء والاهتزاز أثناء التشغيل. يعد تحسين تصميم القضبان من خلال المقاطع العرضية المناسبة والتعزيز الاستراتيجي أمرًا بالغ الأهمية لتعزيز الاستقرار الكلي للتروس وطول عمرها.

يكون موقع فتحة المعالجة في تصميم التروس دون المستوى الأمثل، مما يؤدي إلى تفاقم مشاكل تشويه المعالجة الحرارية. يمكن أن يؤدي هذا الموضع الخاطئ إلى تمدد وانكماش حراري غير منتظم أثناء عمليات المعالجة الحرارية، مما يؤدي إلى تشوه في الترس وعدم دقة الأبعاد والضغوط المتبقية. يعد التموضع الصحيح لثقوب المعالجة، مع مراعاة عوامل مثل تدفق المواد والتدرجات الحرارية وتوزيع الإجهاد، أمرًا ضروريًا لتقليل التشوه وضمان اتساق جودة التروس وأدائها.

1) يؤثر عدم تجانس البنية المجهرية للصلب بشكل كبير على تشويه المعالجة الحرارية. وتُعزى هذه الظاهرة في المقام الأول إلى الهياكل الحبيبية الخشنة، والفصل العنصري الواسع النطاق، والهياكل الشبكية المترابطة، والتي تؤدي مجتمعة إلى تفاقم التغيرات في الأبعاد والالتواء أثناء عملية التبريد. يؤدي التوزيع غير المنتظم لهذه السمات البنيوية المجهرية إلى خلق تركيزات إجهاد موضعية، مما يؤدي إلى معدلات تمدد وانكماش حراري متباينة عبر المكون.

2) برزت عيوب البنية المجهرية، وخاصةً الهياكل النطاقات والفصل العنصري كعوامل حاسمة تساهم في تشويه التروس. تخلق الهياكل النطاقات، التي تتميز بطبقات متناوبة من مراحل أو تركيبات مختلفة، خواص ميكانيكية متباينة الخواص تستجيب بشكل غير منتظم للضغوط الحرارية. وبالمثل، تؤدي التدرجات التركيبية الناجمة عن الفصل إلى تدرجات تركيبية متفاوتة في الصلابة وحركية التحول عبر ملف الترس.

3) كثيرًا ما يتجلى الفصل الكبير في سبائك الصلب في شكل فصل مربع الشكل في المقطع العرضي للمواد الفولاذية. وتمثل هذه الظاهرة مشكلة خاصة في التروس القرصية، حيث تؤدي إلى تشويه التبريد غير المنتظم. تُظهر المناطق المنفصلة، بتركيباتها الكيميائية المميزة، سلوكيات تحول طوري مختلفة وتغيرات حجمية أثناء التبريد، مما يؤدي إلى تشوهات موضعية تضر بهندسة التروس وأدائها.

4) تُظهر أنماط تشوه المعالجة الحرارية في التروس ارتباطًا قويًا بطريقة الصب المستخدمة في إنتاج القضبان. عادةً ما تُظهر التروس المصنعة من قضبان الصب المستمر المربعة خصائص تشويه موحدة أثناء المعالجة الحرارية. وعلى النقيض من ذلك، تُظهر التروس المصنوعة من قضبان الصب المستمر المستطيلة الشكل اتجاهات تشويه اتجاهية واضحة. وتُعزى هذه الاتجاهية إلى أنماط التصلب متباينة الخواص وما ينتج عنها من اختلافات في البنية المجهرية المتأصلة في القضبان المستطيلة، والتي تؤثر بشكل كبير على استجابة التروس للمعالجة الحرارية.

5) تتبع العلاقة بين حجم الحبيبات وتشوه التبريد علاقة عكسية: تؤدي الهياكل الحبيبية الدقيقة إلى انخفاض التشوه بعد التبريد. وتُعزى هذه الظاهرة إلى التوزيع الأكثر انتظامًا للإجهادات الداخلية في المواد ذات الحبيبات الدقيقة، بالإضافة إلى تعزيز قدرتها على استيعاب الإجهاد من خلال انزلاق حدود الحبيبات. بالإضافة إلى ذلك، توفر الحبيبات الدقيقة مزيدًا من مواقع التنوي للتحولات الطورية، مما يعزز استجابة أكثر تجانسًا للتبريد السريع.

6) تُعد المعالجة غير المنتظمة لتطبيع فراغات التروس أحد العوامل المهمة التي تساهم في تشويه المعالجة الحرارية في التروس. يمكن أن تؤدي ممارسات التطبيع غير المتناسقة إلى اختلافات في حجم الحبيبات وتوزيع الطور وأنماط الإجهاد المتبقية عبر فراغ التروس. تخلق هذه التباينات غير المتجانسة استجابات متباينة لعمليات التبريد والتلطيف اللاحقة، مما يؤدي إلى تشوهات غير متوقعة وغالبًا ما تكون شديدة تضر بدقة التروس وأدائها.

1)مناسب تقنيات التزوير يمكن أن يساعد في تقليل التشويه في المعادن.

وعلى وجه الخصوص، يمكن أن يؤدي إنشاء هيكل معدني انسيابي من خلال التشكيل إلى تقليل التشوه أثناء المعالجة الحرارية. بالإضافة إلى ذلك، يمكن للتشكيل الدقيق أن يقلل من الفصل، ويعزز التناسق في الهيكل المعدني، ويحسّن من التماسك ويقلل من تشويه المعالجة الحرارية.

2) إذا لم يتم ملء تجويف القالب بالكامل بالمعدن، فقد تكون المعالجة الحرارية النهائية غير متناسقة وتؤدي إلى التشويه.

3) يمكن أن يؤدي تزوير فراغات التروس إلى زيادة التشوه أثناء المعالجة الحرارية بسبب التسخين بدرجة حرارة عالية، والتشوه غير المتكافئ، ودرجات حرارة التشكيل النهائية العالية.

1) تعتبر المعالجة الحرارية الأولية لفراغات التروس خطوة حاسمة في تقليل التشوه أثناء المعالجة الحرارية النهائية. وقد ثبت أن التطبيع المتساوي الحرارة أكثر فعالية من تقنيات التطبيع التقليدية في تقليل التشوه. تتضمن هذه العملية تسخين التروس الفارغة إلى نطاق درجة الحرارة الأوستنيتي، متبوعًا بمعدل تبريد متحكم فيه إلى درجة حرارة أعلى بقليل من التحول البرلايت، مع الاحتفاظ بدرجة الحرارة هذه لفترة زمنية محددة، ثم التبريد إلى درجة حرارة الغرفة. تعزز هذه الطريقة بنية مجهرية أكثر اتساقًا وتقلل من الإجهادات المتبقية، وبالتالي تقلل من احتمالية حدوث تشوه في خطوات المعالجة الحرارية اللاحقة.

2) يتضمن تسلسل المعالجة الحرارية لفراغات التروس عادةً التبريد والتلطيف قبل عملية التبريد النهائي. تعمل هذه المعالجة الحرارية الوسيطة، التي يشار إليها غالبًا باسم "التصلب المسبق"، على تحسين البنية المجهرية وتخفيف الضغوط الداخلية. عندما تخضع فراغات التروس لهذا التبريد والتبريد الأولي، يميل التشوه اللاحق أثناء المعالجة الحرارية النهائية إلى اتباع أنماط أكثر قابلية للتنبؤ. تسمح هذه القدرة على التنبؤ باستراتيجيات تعويض أفضل في عملية التصنيع. وعلاوة على ذلك، يتم تقليل الحجم الكلي للتشوه بشكل كبير بسبب البنية المجهرية المستقرة وحالة الإجهاد التي يتم تحقيقها من خلال التصلب المسبق. لا يعزز هذا النهج من ثبات الأبعاد فحسب، بل يحسن أيضًا من الخصائص الميكانيكية وخصائص الأداء للترس.

يمكن أن تؤدي عملية تصنيع التروس آليًا إلى حدوث إجهادات متبقية كبيرة، مما قد يؤدي إلى تشويه المعدن. تنشأ هذه الإجهادات من التشوه البلاستيكي الموضعي والتدرجات الحرارية والتغيرات في البنية المجهرية أثناء عمليات القطع.

أثناء عملية المعالجة الحرارية للتروس، تساهم عوامل متعددة في التشويه. تتولد الضغوط الحرارية بسبب معدلات التسخين والتبريد غير المنتظمة عبر هندسة التروس. بالإضافة إلى ذلك، تسهل درجات الحرارة المرتفعة تحرير الإجهادات الداخلية التي تم إدخالها خلال مراحل التصنيع السابقة، مثل التشكيل أو التصنيع الآلي. يمكن أن يتسبب تخفيف الإجهاد هذا في حدوث تغيرات في الأبعاد والالتواء. علاوةً على ذلك، يمكن أن تؤدي التحولات الطورية في المادة، خاصةً في التروس الفولاذية، إلى تغيرات حجمية وتشوه إضافي. يعد التحكم الدقيق في معدلات التسخين، وأوقات النقع، واستراتيجيات التبريد أمرًا ضروريًا لتقليل تأثيرات التشويه هذه وتحقيق الأداء الأمثل للتروس وطول العمر الافتراضي.

1) يتناسب حجم الإجهاد الحراري المتولد أثناء التسخين مع قطر الترس وسماكته. تتعرض التروس الأكبر حجمًا لضغوط قصوى أعلى، مما يؤدي إلى زيادة احتمالية التشويه. وتتحكم هذه العلاقة بمعامل التمدد الحراري وهندسة الترس، حيث تؤدي الأجزاء الأكثر سمكًا إلى تدرجات حرارة أكبر وبالتالي ضغوط داخلية أعلى.

2) في بيئات الإنتاج التي يتم فيها تثبيت التروس أثناء المعالجة الحرارية، يمكن أن تحدث فروق كبيرة في درجات الحرارة عبر جسم التروس عند الدخول الأولي للفرن. وتؤدي هذه التدرجات الحرارية إلى حدوث إجهادات موضعية قد تتجاوز قوة خضوع المادة في درجات الحرارة المرتفعة. وبالتالي، تخضع الأجزاء التي تصل إلى درجات الحرارة الحرجة أولاً لتشوه بلاستيكي، مما يؤدي إلى تشوه موضعي يستمر بعد التبريد.

3) تُظهر التروس ذات العمود الرفيع والتروس ذات الألواح الرقيقة قابلية عالية للتشويه عند تعرضها لتسخين غير منتظم، بما في ذلك التدوير الحراري السريع. تنبع هذه الحساسية من انخفاض عزم القصور الذاتي وارتفاع نسبة مساحة السطح إلى الحجم، مما يؤدي إلى تفاقم التدرجات الحرارية وتركيزات الإجهاد أثناء عمليات التسخين.

4) يخلق التسخين غير المتساوي، خاصة من مصادر الحرارة الاتجاهية، تدرجات حرارية داخل جسم الترس. وتتمدد المناطق التي تعاني من درجات حرارة أعلى بسرعة أكبر، مما يؤدي إلى حدوث إجهادات انضغاطية. عند التبريد، تنكمش هذه المناطق، مما يؤدي غالبًا إلى تقعر في الجانب الذي وصل إلى درجات حرارة داخلية أعلى. وتبرز هذه الظاهرة بشكل خاص في التروس ذات الأشكال الهندسية غير المتماثلة أو تلك التي يتم تسخينها باستخدام طرق التسخين بالأشعة تحت الحمراء أو الحث.

5) يعد معدل التسخين معلمة حاسمة في المعالجة الحرارية للتروس، حيث يؤثر بشكل مباشر على حجم وتوزيع الإجهادات الحرارية. يمكن أن يؤدي التسخين السريع إلى خلق تدرجات حرارية حادة، مما يؤدي إلى تمدد غير منتظم وربما يتجاوز قدرة المادة على استيعاب الإجهاد. يمكن أن يؤدي ذلك إلى أشكال مختلفة من التشويه، بما في ذلك الالتواء أو الالتواء أو التشوه الموضعي، خاصةً في الأشكال الهندسية المعقدة للتروس أو تلك ذات المقاطع العرضية المتفاوتة.

تؤثر قدرة التبريد لوسط التبريد تأثيراً مباشراً على شدة التبريد (H)، والتي تؤثر بدورها على تدرج درجة الحرارة بين سطح الترس وقلبه (أو عبر سماكات مختلفة). يؤدي معدل التبريد الأعلى إلى تدرج درجة حرارة أكثر حدة، مما يؤدي إلى زيادة الضغوط الداخلية والتشويه المحتمل.

العلاقة بين التشويه وعملية التبريد معقدة، وتعتمد على عدة عوامل:

يحتوي كل وسيط تبريد على منحنى تبريد فريد من نوعه يؤثر على حركية تحول الفولاذ أثناء التبريد، مما يؤثر في النهاية على البنية المجهرية النهائية والتشوه.

2) تبريد غير متساوٍ

يمكن أن ينتج التشويه أثناء التبريد عن عوامل مختلفة تساهم في التبريد غير المنتظم:

لتقليل التشوه إلى الحد الأدنى، من الضروري تحسين هذه العوامل من خلال التصميم المناسب للتروس وهندسة التركيبات وتقنيات التقليب المروي.

3) درجة حرارة وسيط التبريد بالتبريد

إن رفع درجة حرارة وسيط التبريد، وخاصة زيوت التبريد، يمكن أن يقلل بالفعل من تشويه التروس أثناء المعالجة الحرارية. ويوفر هذا النهج، المعروف باسم "التسقية" أو "التسقيع" أو "التخمير"، العديد من الفوائد:

ومع ذلك، من المهم ملاحظة أن زيادة درجة حرارة التسقية يجب أن تكون متوازنة بعناية مع الحاجة إلى تحقيق البنية المجهرية والخصائص الميكانيكية المطلوبة. يجب تحديد درجة حرارة التسقية المثلى من خلال التجريب وربما بدعم من المحاكاة الحاسوبية لضمان تحقيق الحد الأدنى من التشويه والصلابة الكافية.

يتأثر تشويه الترس بشكل كبير بطرق التثبيت والتعليق والرافعات وطرق دعمها عند تحميل الترس في الفرن. وهذا ينطبق بشكل خاص على التروس الحلقية رقيقة الجدران ذات القطر الداخلي والخارجي الكبير. وبالإضافة إلى تمدد وانكماش الأقطار الداخلية والخارجية، يمكن أن يتسبب ذلك غالبًا في الاستدارة أن يكون خارج نطاق التسامح

يمكن أن يؤدي الشحن غير الصحيح للفرن إلى حدوث زحف كبير في درجات الحرارة العالية بسهولة، مما قد يؤثر على تدفق وسيط التبريد بالتبريد وتوحيد تبريد التروس أثناء التبريد. ونتيجة لذلك، يتأثر توحيد التشويه والتشويه.

إن تأثير درجة حرارة التبريد على تشوه الالتواء أكبر بكثير من تأثير درجة حرارة التبريد على تشوه الحجم.

بشكل عام، يؤدي رفع درجة حرارة التبريد إلى زيادة تشوه التروس.

يحدث التشويه بسبب التسخين غير المتساوي.

إذا خرجت التروس عن التفاوت المسموح به بسبب سوء جودة المعالجة الحرارية، فإن تكرار عملية التبريد أثناء الإصلاح يمكن أن يؤدي إلى زيادة التشوه بسبب دورات التبريد الإضافية.

يبرد الترس بسرعة عالية، مما يؤدي إلى تمدد الحجم في نفس الوقت. إذا لم يكن التبريد منتظمًا، فقد يؤدي ذلك إلى تشويه أكبر.

في التبريد بالوسط المزدوج أو التبريد المتدرج، يكون وقت المكوث في الوسط الأول طويلًا.

إن السيولة العالية لوسط التبريد بالتبريد وتأثيره على الترس له تأثير كبير على تشويه الترس أثناء المعالجة الحرارية.

غالبًا ما ترتبط هذه المشكلة بخرق لوائح العمليات أثناء التشغيل.

على سبيل المثال، خلال عملية التنصتفقد تصطدم التروس ببعضها البعض. وعلاوة على ذلك، يمكن أن يؤدي التصادم بين الترس والفرن أو جسم الفرن أو باب الفرن أو الأجسام الصلبة الأخرى إلى تشويه الترس.

عندما يتم إخماد التروس خارج الفرن، يمكن أن تؤدي العملية غير المستقرة والاهتزاز الكبير إلى زيادة تشوه التروس، خاصةً عندما يتعلق الأمر بأعمدة التروس النحيلة والتروس ذات الألواح الرقيقة.

تحدث التغيرات في حجم التروس المقواة في المقام الأول بسبب التحولات في بنيتها المجهرية.

بالنسبة للتروس ذات المحتوى العالي من العناصر السبائكية أو التي تتطلب دقة عالية، غالبًا ما يتم إجراء معالجة باردة في درجات حرارة أقل من الصفر لزيادة تحويل الأوستينيت إلى مارتنسيت، مما يؤدي إلى زيادة مستوى التشوه.

علاوة على ذلك، تجدر الإشارة إلى أن حجم التمدد يميل إلى الزيادة مع ارتفاع درجات حرارة التبريد.

السبب الرئيسي لتشوه الشيخوخة في هيكل الترس المروي هو كمية الأوستينيت المحتفظ به.

أثناء الشيخوخة الطبيعية، يحدث استرخاء الإجهاد بسبب هروب الهيدروجين. وقد يتسبب هذا الاسترخاء والتحرر من الإجهاد في تحول كمية صغيرة من الهيدروجين المحتجز الأوستينيت.