لماذا تغير الشقوق سلوك الكسر للمعادن بشكل كبير؟ تستكشف هذه المقالة تأثير الشقوق على قوة الشد وشكل الكسر لمختلف المعادن، وتكشف عن اختلافات كبيرة بسبب مرونة المواد. من خلال فحص اختبارات الشد على الفولاذ والألومنيوم وحديد الدكتايل، يوضح كيف يمكن للشقوق أن تزيد أو تقلل من قوة المادة. سيكتسب القراء نظرة ثاقبة حول كيفية تأثير الانقطاعات الهيكلية على أداء المعادن تحت الضغط والآثار المترتبة على التطبيقات الهندسية.

في عملية الصهر والتشكيل، تنتج المواد المعدنية حتمًا عيوبًا داخلية مثل الشوائب والانفصال، والتي يمكن أن تؤدي إلى عدم انتظام الهيكل الداخلي.

علاوة على ذلك، يمكن أن يؤثر شكل خطوات الأخدود وثقوب التموضع والحواف والزوايا في المكونات الميكانيكية والمعدات أيضًا على استمرارية البنية السطحية الخارجية للأجزاء.

يمكن أن يؤدي الانقطاع الهيكلي إلى تركز الضغط في المواضع الموضعية للأجزاء أثناء الاستخدام. وغالباً ما تعتبر هذه الهياكل "شقوقاً" في الهندسة.

تتسبب هذه الشقوق في تركيز إجهاد المواد وتغيير حالة الإجهاد والتشوه في جذر الشق. على سبيل المثال، أثناء عملية الشد، تتغير حالة الإجهاد عند جذر الشق من توتر أحادي الاتجاه إلى توتر ثنائي الاتجاه أو ثلاثي الاتجاه، ويكون التشوه اللدن بالقرب من طرف الشق مقيدًا بشكل كبير.

يختلف تأثير الشقوق على سلوك الكسر للمواد بسبب اختلاف لدونة المواد. ومع ذلك، يقارن عدد قليل من العلماء بشكل مباشر سلوك الكسر للعينات المسننة للمواد المعدنية البلاستيكية المختلفة.

وبالتالي، أجرى الباحثون اختبارات الشد على ثلاثة أنواع مختلفة من البلاستيك المواد المعدنية لمقارنة قوة الشد وشكل الكسر للعينات المسننة. تهدف هذه الدراسة إلى فهم تأثير الشقوق على قوة الشد وسلوك الكسر للمواد البلاستيكية المختلفة.

استخدم الاختبار ثلاثة أنواع المعادن المواد، وهي الفولاذ 10CrNi3MoV، وسبائك الألومنيوم 5083، وحديد الدكتايل 500-7، ولكل منها مستويات مختلفة من اللدونة.

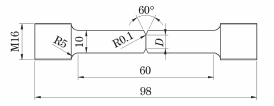

باتباع المتطلبات الفنية المنصوص عليها في قسم طريقة اختبار درجة حرارة الغرفة من المواد المعدنية اختبار الشد الجزء 1 (GB/T 228.1-2010)، تمت معالجة عينات اختبار الشد الأسطوانية R4، وتم عمل شق على شكل حرف V في منتصف القسم المتوازي من كل عينة.

كانت زاوية الشق 60 درجة، وكان نصف قطر طرف الشق 0.1 مم، وكان قطر الجذر D للشق 6 مم أو 8 مم أو 10 مم (مع أعماق الشق المقابلة 2 مم و1 مم وصفر مم على التوالي، وعينة ملساء لا تحتوي على شقوق).

ارجع إلى الشكل 1 للاطلاع على شكل وأبعاد عينة الشد.

الشكل 1 شكل عينة الشد وحجمها

تم استخدام آلة اختبار عالمية إلكترونية لإجراء اختبار الشد بسرعة 1 مم/دقيقة. يوضح الجدول 1 نتائج اختبار الشد الذي أُجري على عينات ملساء من المواد الثلاث.

يتضح من الجدول أن هناك اختلافًا كبيرًا في الاستطالة بعد الكسر A للمواد الثلاث. وعلى وجه التحديد، تكون الاستطالة بعد الكسر للصلب 10CrNi3MoV أكبر من استطالة سبائك الألومنيوم 5083 وحديد الدكتايل 500-7.

يعرض الجدول رقم 2 قوة الشد لكل من العينات الملساء والمحقوقة من المواد الثلاث. ويتضح من الجدول أن قوة الشد للعينات المسننة من الفولاذ 10CrNi3MoV وسبائك الألومنيوم 5083 أعلى من العينات الملساء، في حين أن قوة الشد للعينات المسننة من حديد الدكتايل 500-7 أقل من العينات الملساء.

الجدول 1 خواص الشد للعينات الملساء من ثلاث مواد

| المواد | قوة الخضوع Rp0.2/MPa | قوة الشد Rm/MPa | الاستطالة بعد الكسر A/% | تقليل المساحة Z/% |

| فولاذ 10CrNi3MoV | 635 | 692 | 27.5 | 78.1 |

| سبائك الألومنيوم 5083 | 175 | 345 | 16.4 | 21.7 |

| 500-7 حديد الزهر العقدي | 400 | 604 | 10.2 | 7.4 |

الجدول 2 قوة الشد للعينات الملساء والعينات المسننة من ثلاث مواد

| المواد | عينة ناعمة | عينة بعمق شق 1 مم | عينة بعمق شق 2 مم |

| فولاذ 10CrNi3MoV | 692 | 948 | 1203 |

| سبائك الألومنيوم 5083 | 345 | 398 | 453 |

| 500-7 حديد الزهر العقدي | 604 | 575 | 556 |

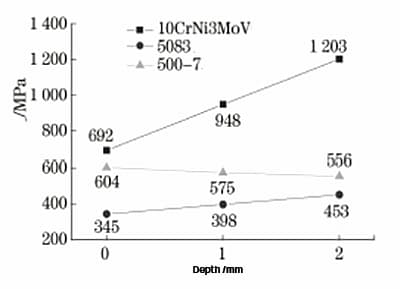

يعرض الشكل 2 منحنيات عمق شق قوة الشد لثلاث مواد مختلفة.

كما هو موضح في الشكل 2، تزداد قوة الشد للصلب 10CrNi3MoV وسبائك الألومنيوم 5083 مع زيادة عمق الشق.

وعلى وجه التحديد، فإن الزيادة في الفولاذ 10CrNi3MoV أكبر من الزيادة في سبائك الألومنيوم 5083.

على سبيل المثال، عند عمق الشق 2 مم، تبلغ قوة الشد للعينة الأولى 1.74 ضعف العينة الملساء، بينما تبلغ قوة الشد للعينة الثانية 1.31 ضعفًا.

ومع ذلك، بالنسبة لحديد الدكتايل 500-7، تكون العلاقة بين قوة الشد وعمق الشق معاكسة للعلاقة بين فولاذ 10CrNi3MoV وسبائك الألومنيوم 5083.

بعبارة أخرى، تقل قوة الشد مع زيادة عمق الشق.

عند عمق الشق 2 مم، تبلغ قوة الشد 0.92 ضعف قوة الشد للعينة الملساء.

الشكل 2 منحنى العلاقة بين قوة الشد وعمق الشق لمختلف العينات المعدنية البلاستيكية

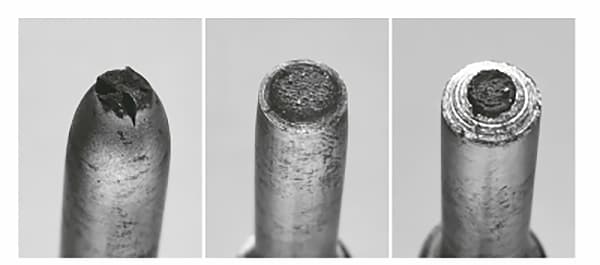

يعرض الشكل 3 المورفولوجيا الكلية لأسطح الكسر لكل من عينات الفولاذ 10CrNi3MoV الملساء والعينات المسننة بأعماق مختلفة.

كما هو موضح، يُظهر سطح الكسر للعينة الملساء الشكل المخروطي الكوبي النموذجي. كما تُظهر هذه العينة أيضًا مرونة جيدة مع استطالة بعد الكسر تبلغ 27.5% وانخفاض في المساحة يبلغ 78.1%.

وعلى النقيض من ذلك، شهدت العينة المسننة نخرًا، وكان الانخفاض في المساحة 33% للعينة ذات العمق المسننن 2 مم.

الشكل 3 المورفولوجيا الكلية للعينة الملساء وعينة الشق للصلب 10CrNi3MoV

مع زيادة عمق الشق، تتناقص مساحة شفة القص عند حافة الكسر تدريجيًا، بينما تزداد مساحة الليف المركزي تدريجيًا.

عند عمق الشق 2 مم، تمثل مساحة الألياف المركزية 90% من المساحة الإجمالية، كما هو موضح في الشكل 4 أ.

يعرض الشكل 4ب مورفولوجيا SEM للمنطقة المشار إليها بالسهم في الشكل 4أ.

يوضِّح الشكل أن منطقة الألياف في قلب العينة لها نمط كسر غمازات مع الخصائص النموذجية لكسور الشد. وهذا يشير إلى أن موضع بداية الشد في العينة يقع في المنطقة المركزية للعينة.

الشكل 4 مورفولوجيا SEM لسطح الكسر للعينة بعمق شق 2 مم من الفولاذ 10CrNi3MoV

يعرض الشكلان 5 و6 المورفولوجيا الكلية ومورفولوجيا SEM لأسطح الكسر لعينات سبائك الألومنيوم 5083، بما في ذلك العينات الملساء والمشقوقة.

تُظهِر أسطح الكسر للعينات الملساء خصائص كسر كسر القص بزاوية 45° النموذجية، مع بعض التشوه المحوري والنخر. وتبلغ الاستطالة بعد الكسر 16.4%، وانخفاض المساحة 21.7%، كما هو موضح في الشكل 5أ.

تبلغ حمولة الكسر في العينة ذات الشق بعمق 1 مم 20.00 كيلو نيوتن، وهو ما يزيد بمقدار 13.74 كيلو نيوتن عن حمولة الخضوع للعينة الملساء، مما يشير إلى تشوه لدن واضح عند سطح الكسر.

يكون سطح الكسر مسننًا ويعرض اتجاهية معينة، مع حدوث بدء الكسر عند شق الحافة. يُظهر الجزء الرئيسي بالقرب من موضع بدء الكسر كسرًا ليفيًا، وتتكون المنطقة المسننة من كسر ليفي وكسر قص بزاوية 45 درجة، كما هو موضح في الشكل 5ب والشكل 6أ.

علاوة على ذلك، يمكن رؤية مناطق فشل القص الواضحة ومناطق فشل القص ومناطق الألياف ذات خصائص فشل الشد العادية، كما هو موضح في الشكل 6ب والشكل 6ج.

في حالة العينة ذات عمق الشق 2 مم، يكون حمل الكسر 12.83 كيلو نيوتن، وهو أقل من حمل الخضوع للعينة الملساء. يبلغ انخفاض المساحة تقريبًا 0، ويكون سطح الكسر ليفيًا بشكل أساسي، كما هو موضح في الشكل 5ج والشكل 6د والشكل 6هـ. تظهر الحواف فقط مناطق فشل القص الواضحة، كما هو موضح في الشكل 6هـ.

الشكل 5 المورفولوجيا الكلية للعينة الملساء من سبائك الألومنيوم 5083 وعينة الشق

الشكل 6 مورفولوجيا SEM لعينة الشق من سبائك الألومنيوم 5083

يوضّح الشكل 7 المورفولوجيا الكلية للعينات الملساء والمشقوقة المصنوعة من حديد الدكتايل 500-7، وكذلك مورفولوجيا الكسر في العينة الملساء بواسطة SEM.

تُظهر العينة الملساء تشوهًا بلاستيكيًا معينًا دون أي نخر واضح، مع انخفاض في المساحة بمقدار 7.41 تيرابايت 3 تيرابايت، كما هو موضح في الشكل 7 أ);

من ناحية أخرى، لا تُظهر العينة المسننة أي انخفاض في المساحة تقريبًا ولا تشوه بلاستيكي، كما هو موضح في الشكل 7ب) والشكل 7ج);

لا يوجد فرق كبير بين أسطح الكسر في العينات الملساء والمشقوقة، فكلاهما يظهر انقسامًا يدل على الكسر الهش.

يوضح الشكل (7د) شكل الانشقاق في العينات الملساء.

الشكل 7 المورفولوجيا الكلية ومورفولوجيا الكسر في صورة SEM لعينة الشد من حديد الدكتايل 500-7

يؤدي وجود الشق إلى تحول حالة الإجهاد الأحادي المحور المنتظم إلى حالة إجهاد ثلاثي المحاور غير منتظمة أثناء عملية الشد، مما يؤدي إلى تركيز إجهاد واضح عند جذر الشق. يقيد الشق أيضًا الطرف ويحد من تشوه طرف الشق.

نظرًا لاختلاف مرونة المواد، يمكن أن تتسبب الشقوق في درجات متفاوتة من تركيز الإجهاد والربط أثناء عملية التشوه اللدن بالكامل، مما يؤدي إلى تأثيرات مختلفة على قوة الشد للمواد المختلفة.

يتميز الفولاذ 10CrNi3MoV باللدونة الجيدة، وتتمتع عينة الشد الملساء بقدرة تشوه جانبية ومحورية جيدة. على الرغم من أن العينات المسننة تعاني من تأثير ربط الشق، إلا أنه لا يزال هناك بعض التشوه البلاستيكي أثناء عملية الشد التي يمكن أن تخفف من تركيز الإجهاد الناجم عن الشق.

يقع موضع بدء التشقق لعينات الشد ذات أعماق الشق المختلفة في مركز العينة، حيث توجد منطقة ألياف كبيرة تُظهر خصائص كسر الشد العادي مع كسر دمل. عندما يتجاوز الإجهاد المحوري في المركز مقاومة الكسر الشدّي العادي للمادة نفسها، تتشقق العينة. نظرًا لقيد الشق، يساهم التشوه اللدن المماسي بشكل أقل في تحرير الإجهاد، ويكون مستوى الإجهاد في مستوى الكسر بأكمله مرتفعًا جدًا عند حدوث الكسر.

أثناء عملية بدء الكسر وتمدده للخارج، يُظهر الكسر بأكمله كسرًا غمازيًا ناتجًا عن تجاوز مقاومة الكسر الشد العادية، مع وجود عدد قليل من شفاه القص عند الحافة، وهو ما يتميز بالكسر المماسي.

سطح الكسر في العينة الملساء من سبيكة الألومنيوم 5083 عبارة عن كسر قص نموذجي بزاوية 45 درجة مع بعض التشوه المحوري والرقبة. عندما يكون شق العينة 1 مم، يكون موضع بدء الكسر عند حافة العينة.

أثناء اختبار الشد، إذا تجاوز الإجهاد إجهاد الخضوع، يبدأ تشوه القص بزاوية 45 درجة في الحدوث بالقرب من شق العينة، ويستمر الكسر في الانكماش أثناء الاختبار. سيحدث إجهاد القص في جميع أنحاء مقطع الشق في اتجاه 45 درجة، مما يتسبب في تحرر الإجهاد في الموقع الذي يحدث فيه إجهاد القص.

ومع ذلك، بسبب تركيز الإجهاد بالقرب من طرف الشق وعدم القدرة على إنتاج قدر كبير من تشوه القص، يزداد الإجهاد المحوري تدريجيًا.

عندما تتجاوز حمولة حافة الشق مقاومة الكسر، يحدث فشل الشد العادي المحلي من الحافة، وينتقل الإجهاد المحوري بعد ذلك إلى الكسر بأكمله.

أثناء عملية انتشار الكسر، تتضرر العينة على طول الجزء الذي تعرض لتشوه القص بزاوية 45 درجة، مما يشكل كسرًا مسننًا.

بالنسبة للعينة ذات الشق الذي يبلغ قطره 2 مم، يقع موضع بدء الشق عند تقاطع التشوه اللدن والمرونة في مقطع الشق.

نظرًا لأن الإجهاد في وقت الكسر للعينة المقطوعة لا يتجاوز إجهاد الخضوع، فإن العينة لا تخضع لمساحة كبيرة من التشوه في اتجاه القص بزاوية 45 درجة.

عندما يتجاوز الإجهاد عند جذر الشق إجهاد الخضوع للعينة، تحدث كمية صغيرة من التشوه اللدن بسبب تركيز الإجهاد.

ومع ذلك، نظرًا لتأثير الربط الخاص بالشق وخصائص حركة نظام انزلاق سبائك الألومنيوم، لا يمكن أن تخضع العينة لتشوه بلاستيكي كبير في الاتجاه الشعاعي، ولا يمكن أن تمتد منطقة التشوه البلاستيكي إلى مركز العينة. ونتيجة لذلك، يتم تحمل أقصى قوة عند تقاطع منطقة التشوه البلاستيكي ومنطقة التشوه المرن.

إذا تجاوزت القوة القصوى مقاومة الكسر للمادة، يحدث فشل الشدّ العمودي عند القوة القصوى، والتي تمتد بعد ذلك إلى كامل مقطع الشق. يُظهر سطح الكسر شكل دمل مع خصائص كسر الشد العادي.

من ناحية أخرى، يبدو سطح الكسر للعينة الملساء من حديد الدكتايل 500-7 المصنوعة من حديد الدكتايل الأملس مسطحًا ومتعامدًا على اتجاه الإجهاد، ويتميز بخصائص هشاشة واضحة. تواجه العينة الملساء تشوهًا محوريًا وشعاعيًا معينًا أثناء عملية الشد، وهو ما ينتج عن أقصى إجهاد قص.

تنتج العينات المسننة تركيز إجهاد عند الحافة، ويصل الإجهاد في عملية الشد إلى مقاومة الكسر في وقت مبكر، مما يتسبب في بدء تشقق العينة وتمددها بسرعة إلى القسم بأكمله.

نظرًا لحالة الربط في الشق وميل المادة إلى الهشاشة، فإن قدرة العينة على تخفيف تركيز الإجهاد بالقرب من الشق من خلال التشوه اللدن تكون ضعيفة. لذلك، سيكون الإجهاد العادي للعينة من الشق إلى المركز مختلفًا بشكل كبير.

بشكل عام، تؤدي الانقطاعات في الشكل إلى تركزات إجهاد.

في المواد الهشة، يمكن أن يسبب تركيز الإجهاد في المواد الهشة كسرًا مبكرًا للعينة، مما يؤدي إلى انخفاض القوة.

مع زيادة عمق الشق، يصبح تركيز الإجهاد عند الجذر أعلى، مما يؤدي إلى كسر مبكر للعينة وقوة شد أقل.

ومع ذلك، يمكن للمادة البلاستيكية الموجودة عند طرف الشق أن تخفف من تركيز الإجهاد من خلال الخضوع لدرجة معينة من التشوه البلاستيكي وإعادة توزيع الإجهاد على طول مقطع الشق.

استنادًا إلى المحور الثالث نظرية القوة، فإن أقصى إجهاد قص هو العامل الرئيسي الذي يؤدي إلى تشوه المواد وفشلها باللدائن، في حين أن الإجهاد العادي أقل بكثير من أقصى إجهاد عادي يمكن أن يسبب كسر المادة وفشلها.

في العينات المحزوزة، تحد حالة الربط من تشوه المادة على طول اتجاه أقصى إجهاد القص، مما يتسبب في تغيير وضع الكسر من القطع إلى السحب، وبالتالي زيادة قوة الشد.

بالنسبة للمواد ذات اللدونة الأفضل، يمكن أن يؤدي تشوه اللدونة إلى توزيع إجهاد أكثر اتساقًا عبر الشق بأكمله، ويصبح القسم الذي يقع فيه الشق أقرب إلى قوة الشد النظرية للمادة، مما يؤدي إلى زيادة أكبر في قوة الشد.

تكون قوة الشد للعينة المسننة من الفولاذ 10CrNi3MoV أعلى بكثير من العينة الملساء. ومع ذلك، إذا كانت اللدونة غير كافية، أو كان تجليد الشق كبيرًا، ولا يمكن أن يمتد الإجهاد إلى المركز، فقد يتلف مقطع الشق عند تقاطع التشوه المرن واللدائن.

تبقى بعض القوى البينية في منطقة المرونة قبل الكسر. ونتيجة لذلك، تكون قوة الشد في عينة الشق من سبيكة الألومنيوم 5083 أعلى من العينة الملساء، ولكن الزيادة أقل من تلك الخاصة بالفولاذ 10CrNi3MoV.

وعلاوة على ذلك، كلما كان الشق أعمق، قل التشوه اللدن الذي يمكن أن يمكّن قلب العينة من الوصول إلى قوة الشد النظرية. وبالتالي، تنخفض القوة بالقرب من الشق بدرجة أقل، مما يؤدي إلى زيادة قوة الشد للعينة المقطوعة.

(1) سيؤدي الشق إلى تركيز إجهاد المواد تحت الضغط.

في المواد التي تُظهر مرونة جيدة، يمكن تخفيف تركيز الإجهاد في قسم الشق عن طريق إجراء تشوه بلاستيكي لطرف الشق. تساعد هذه العملية على توزيع الضغط بالتساوي دون المساس بقوة المادة.

ومع ذلك، بالنسبة للمواد الهشة، يكون لطرف الشق قدرة تشوه بلاستيكية محدودة، مما يجعل من الصعب تخفيف تركيز الإجهاد بشكل فعال. نتيجة لذلك، يمكن أن يؤدي تركيز الإجهاد إلى فشل موضعي للمادة، والذي يمكن أن ينتشر بعد ذلك في جميع أنحاء القسم بأكمله، مما يقلل في النهاية من القوة الكلية للمادة.

(2) سيغير الشق حالة الإجهاد ونمط الكسر للمواد البلاستيكية أثناء التشوه.

يتغير إجهاد الكسر للمواد البلاستيكية من إجهاد القص إلى الإجهاد العادي، مما يتسبب في تغيير وضع الكسر من كسر القص إلى فشل الشد العادي المحوري. هذا يعني أن الشقوق عادةً ما تزيد من الشد قوة الموادوكلما زادت اللدونة زادت نسبة فشل الشد الطبيعي وزادت الزيادة الملحوظة في قوة الشد.

ومع ذلك، بالنسبة للمواد الهشة، يؤدي تأثير تركيز إجهاد الشق إلى تدرج كبير في الإجهاد العادي من جذر الشق إلى مركز العينة أثناء الكسر. ونتيجة لذلك، يتكوّن الشق الجزئي في البداية عند الجذر وينتشر بسرعة إلى المركز، مما يؤدي إلى انخفاض قوة الشد دون تغيير في وضع الكسر.