ما الذي يجعل المادة تنحني دون أن تنكسر؟ معامل المرونة هو المفتاح، حيث يؤثر على كيفية استجابة المواد تحت الضغط. تستكشف هذه المقالة خمسة عوامل حاسمة تؤثر على معامل المرونة: عناصر السبائك، والمعالجة الحرارية، وتصلب الإجهاد، وتشوه اللدائن على البارد، ودرجة الحرارة. سيكتسب القراء نظرة ثاقبة حول كيفية تأثير هذه المتغيرات على خواص المواد، وهو أمر ضروري للتطبيقات الهندسية.

يتحدد المعامل المرن للصلب في المقام الأول بالخصائص الجوهرية للذرات المعدنية وبنية الشبكة البلورية. تنشأ هذه العلاقة الأساسية من القوى بين الذرات، والتي تعتمد إلى حد كبير على البنية الإلكترونية لذرات الفلز وترتيبها المكاني داخل الشبكة.

في حين أن عناصر السبائك يمكن أن تُحدث تغييرات في بارامترات شبكة الفولاذ، فإن تأثيرها على معامل المرونة يكون ضئيلًا بشكل عام بالنسبة لمعظم سبائك الفولاذ التقليدية. ويرجع هذا التأثير المحدود إلى التغييرات الصغيرة نسبيًا في التباعد والترابط بين الذرات التي تحدث مع إضافات السبائك النموذجية. وبالتالي، تميل قيم المعامل المرن لسبائك الفولاذ والفولاذ الكربوني إلى أن تكون متشابهة تمامًا.

من الناحية الكمية، عادةً ما يكون التباين في معامل المرونة بين سبائك الفولاذ والفولاذ الكربوني أقل من 12%. ويؤكد هذا الاختلاف الضئيل نسبيًا على هيمنة الخواص الكامنة في الحديد في تحديد السلوك المرن للفولاذ، حتى عند خلطه بكميات كبيرة من العناصر الأخرى.

تجدر الإشارة إلى أنه بينما يظل معامل المرونة ثابتًا نسبيًا، يمكن أن تؤثر عناصر السبائك بشكل كبير على الخواص الميكانيكية الأخرى مثل قوة الخضوع وقوة الشد والليونة من خلال آليات التقوية المختلفة (على سبيل المثال، تقوية المحلول الصلب أو تصلب الترسيب أو صقل الحبيبات).

تؤثر المعالجة الحرارية بشكل عام تأثيرًا ضئيلًا على معامل مرونة المعادن. ويتضح ذلك من خلال عدة ملاحظات رئيسية:

ومع ذلك، تصبح العلاقة بين المعالجة الحرارية والخصائص المرنة أكثر تعقيدًا عند النظر في سبائك محددة وخصائص ميكانيكية معينة:

من المهم ملاحظة أنه على الرغم من ملاحظة هذا السلوك في 60Si2MnA، إلا أن شمولية هذه العلاقة عبر السبائك المختلفة وعمليات المعالجة الحرارية تتطلب مزيدًا من البحث. يجب على المهندسين وعلماء المواد مراعاة هذه الاختلافات المحتملة عند تصميم المكونات أو الهياكل التي تعتمد على خصائص مرونة وقص دقيقة، خاصةً للتطبيقات عالية الأداء مثل النوابض أو الأدوات الدقيقة.

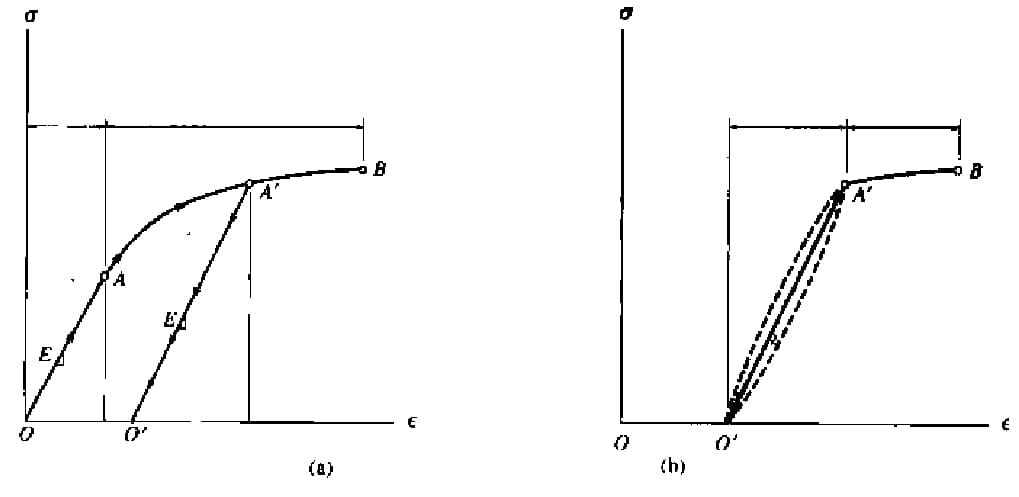

إذا كانت قطعة الاختبار عبارة عن مادة بلاستيكية يتم تحميلها إلى مرحلة البلاستيك ثم يتم تفريغها، فعندما تعود المادة إلى حالة الاتزان، يختفي الإجهاد المرن، بينما لا يختفي الإجهاد البلاستيكي، مما يؤدي إلى تشوه دائم للمادة، كما هو موضح في الشكل أ.

وتسمى هذه العملية بالتصلب بالإجهاد أو التصلب بالعمل على البارد.

وبالتالي، على الرغم من زيادة الحد التناسبي، يتم تقليل اللدونة إلى حد ما وزيادة الهشاشة.

يمكن أن نرى من الشكل (أ) أنه قبل وبعد التقوية، يميل الخط المستقيم للمقطع الخطي للمنحنى إلى أن يكون متوازيًا، والميل هو نفسه، ومعامل المرونة هو نفسه.

في الواقع، ستفقد العينة بعض الحرارة أو الطاقة عند تفريغها من النقطة 'أ' ثم تحميلها إلى نفس النقطة.

لذلك، لا تتطابق منحنيات عملية التحميل والتفريغ.

كما هو موضح بالخط المنقط في الشكل (ب)، ستكون هناك منطقة تباطؤ ميكانيكي.

عند اختيار مواد المخمّدات للهياكل الاهتزازية أو المعدات الميكانيكية، يجب أن تؤخذ الخصائص التباطؤ الميكانيكية في الاعتبار.

رسم تخطيطي لعملية تقوية المواد

يؤدي تشوه اللدونة الباردة إلى انخفاض طفيف في معامل مرونة المعادن، يتراوح عادةً بين 4% إلى 6%. وتعزى هذه الظاهرة في المقام الأول إلى تطور الضغوط المتبقية داخل البنية المجهرية للمادة أثناء عملية التشوه.

يؤثر حجم التشوه البلاستيكي تأثيرًا كبيرًا على تباين معامل المرونة. مع زيادة درجة التشوه، تُظهر المادة اعتمادًا اتجاهيًا في خواصها المرنة. والجدير بالذكر أن المعامل المرن يصل إلى قيمته القصوى على طول الاتجاه الأساسي للتشوه، نتيجة لتطور النسيج البلوري وتكوين البنية الفرعية للخلع.

هذا التغير في المعامل المرن الناتج عن التشوه البلاستيكي البارد له آثار مهمة على التشكيل على البارد للمكونات الدقيقة. ويمكن أن يؤدي التباين المستحث والانخفاض الكلي في المعامل المرن إلى:

للتخفيف من هذه التأثيرات وتحقيق تشكيل على البارد عالي الدقة، يجب على المصنعين مراعاة ما يلي:

مع ارتفاع درجة الحرارة، تتسع المسافات بين الذرات داخل البنية البلورية للمادة، مما يؤدي إلى انخفاض معامل المرونة. ويُعد هذا السلوك المعتمد على درجة الحرارة أمرًا حاسمًا في التطبيقات الهندسية، خاصةً في البيئات ذات درجات الحرارة العالية.

بالنسبة للفولاذ الكربوني، وهو مادة مهمة في التطبيقات الصناعية، يُظهر معامل المرونة حساسية ملحوظة لدرجات الحرارة. على وجه التحديد، لكل 100 درجة مئوية زيادة في درجة الحرارة، ينخفض معامل مرونة الفولاذ الكربوني بحوالي 3% إلى 5%. ويُعزى هذا الانخفاض إلى ضعف الروابط بين الذرات وزيادة الاهتزازات الذرية في درجات الحرارة المرتفعة.

ومع ذلك، من المهم ملاحظة أنه ضمن نطاق درجات الحرارة من -50 درجة مئوية إلى 50 درجة مئوية، والذي يشمل معظم ظروف التشغيل المحيطة، يظل معامل مرونة الفولاذ مستقرًا نسبيًا. ويساهم هذا الثبات في الخواص المرنة ضمن هذا النطاق في الأداء المتوقع والموثوق به لهياكل ومكونات الصلب في ظل الظروف البيئية العادية.

إن السلوك المعتمد على درجة الحرارة للمعامل المرن له آثار كبيرة على التصميم واختيار المواد في مختلف التطبيقات، مثل معدات المعالجة في درجات الحرارة العالية والمكونات الفضائية والهياكل المعرضة لتغيرات شديدة في درجات الحرارة. يجب أن يأخذ المهندسون هذه التغيرات في الحسبان عند تصميم المكونات التي ستعمل عبر نطاقات درجات حرارة واسعة لضمان السلامة الهيكلية والأداء طوال فترة الخدمة المقصودة.

نظرًا لأن التشوه المرن ينتشر في الوسط بسرعة الصوت، فإن سرعة الصوت في الوسط المعدني كبيرة جدًا، مثل 4982 م/ث في الفولاذ;

في اختبار التصادم البندولي العادي، يكون معدل التشوه المطلق في حدود 4 ~ 5.5 م/ث فقط، وحتى في اختبار التصادم عالي السرعة، يكون معدل التشوه في حدود 103م / ق.

في ظل هذا الحمل الصدمي، يمكن للتشوه المرن أن يتبع دائمًا تغير قوة الصدمة الخارجية، وبالتالي فإن معدل الإجهاد ليس له أي تأثير على السلوك المرن ومعامل المرونة للمواد المعدنية.

في الماكينات الحديثة، يتراوح معدل إجهاد الأجزاء المختلفة من 10-6 إلى 106s-1.

على سبيل المثال، معدل إجهاد اختبار الشد الساكن هو 10-5 ~ 10-2s-1 (يشار إليه باسم معدل الإجهاد شبه الثابت)، ومعدل إجهاد حمل الصدم هو 102 ~ 104s-1يُشار إليه باسم معدل الإجهاد المرتفع.

وبالإضافة إلى ذلك، هناك اختبارات معدل إجهاد متوسط بمعدل إجهاد 10-2 ~ 102s-1مثل المطرقة المسقطة والحذافة الدوارة.

توضح الممارسة العملية أنه عندما يكون معدل الإجهاد في حدود 10-4 ~ 10-2s-1، فإن الخواص الميكانيكية للمادة ليس لها أي تغيير واضح ويمكن معاملتها كحمل ثابت.

عندما يكون معدل حمل الإجهاد أكبر من 10-2s-1، فإن الخواص الميكانيكية للمادة ستتغير بشكل كبير، والتي يجب أن تأخذ في الاعتبار سلسلة من التغيرات في الخواص الميكانيكية الناجمة عن زيادة معدل الإجهاد.

في مرحلة التشوه البلاستيكي، يزداد التشوه ببطء مع زيادة معدل التحميل.

لذلك، عندما يكون معدل التحميل سريعًا جدًا، لا يمكن تنفيذ التشوه البلاستيكي بالكامل، وهو ما يتجلى في تحسين الحد المرن, قوة الخضوع وغيرها من مقاومة التشوه البلاستيكي الدقيق.

كما وجد أيضًا أن التشوه اللدن تحت حمل الصدمات يتركز في بعض المناطق المحلية، مما يعكس أن التشوه اللدن غير متساوٍ للغاية.

يحد عدم الانتظام هذا أيضًا من تطور التشوه البلاستيكي، مما يجعل التشوه البلاستيكي غير قادر على تنفيذ التشوه البلاستيكي بالكامل، مما يؤدي إلى تحسين قوة الخضوع وقوة الشد، ويكون تحسين قوة الخضوع أكثر وتحسين قوة الشد أقل.