هل تساءلت يومًا كيف يمكن لليزر أن يقطع الفولاذ بدقة متناهية؟ في هذه المقالة، نكشف الأسرار الكامنة وراء القطع بالليزر. من أوضاع الليزر إلى تعديلات الفوهة، اكتشف كيف يؤثر كل عامل على عملية القطع. استعد لاستكشاف الرقصة المعقدة للتكنولوجيا والتقنية التي تجعل من القطع بالليزر أعجوبة الهندسة الحديثة.

تلعب العوامل التالية دوراً حاسماً في عملية القطع بالليزر:

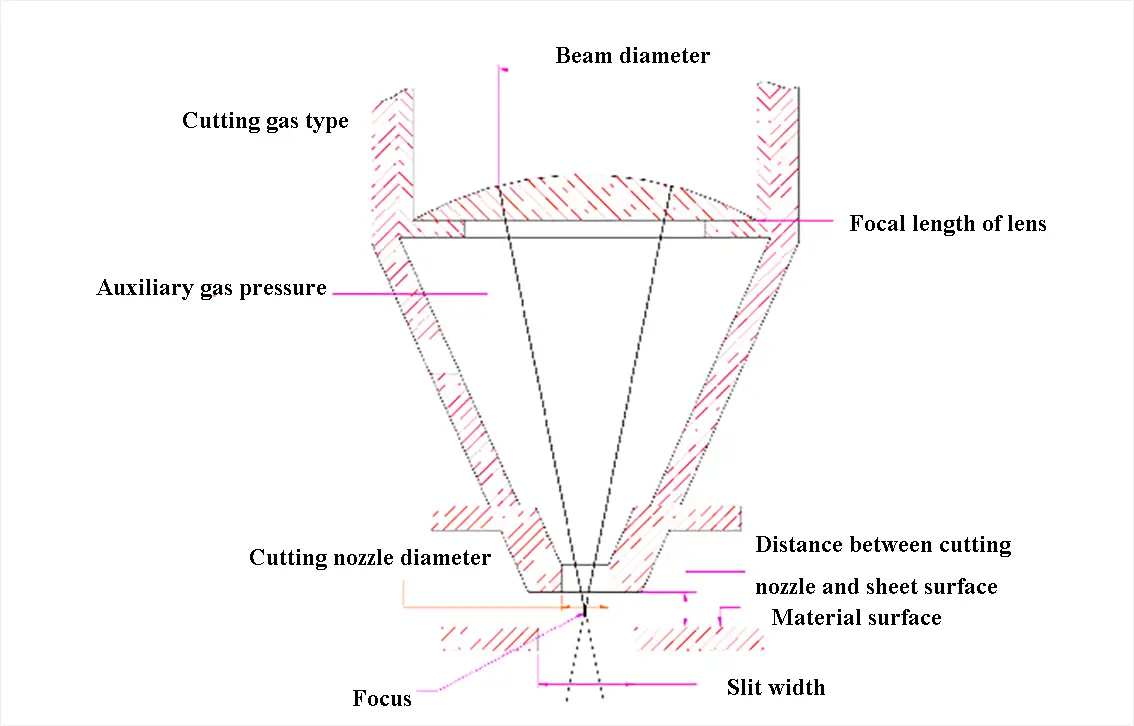

معلمات العملية المرتبطة ب القطع بالليزر في الشكل أدناه.

الشكل 1 معلمات عملية القطع

يؤثر وضع الليزر بشكل كبير على عملية القطع وينتج نتائج أفضل عندما قطع الفولاذ اللوحات. ويرتبط ذلك ارتباطًا وثيقًا بوضع الليزر وجودة العدسة البصرية الخارجية.

يُشار إلى توزيع شدة الضوء عبر المقطع العرضي لشعاع الليزر بالنمط المستعرض لليزر. ويُعتبر الوضع المستعرض عموماً وضع الليزر.

تُمثَّل الأنماط المستعرضة المختلفة بالرمز TEMmn، حيث يرمز TEM إلى الموجة الكهرومغناطيسية المستعرضة وM وN عددان صحيحان موجبان يمثلان الأعداد الصحيحة الترتيبية للنقاط التي تبلغ شدتها الضوئية صفرًا في اتجاه المحور X والمحور Y على التوالي، والمعروفة باسم ترتيبي الأنماط.

يعرض الشكل التالي بؤر عدة أوضاع عرضية مختلفة لشعاع الليزر. لا يحتوي وضع TEM00، المعروف أيضًا باسم الوضع الأساسي، على نقاط ذات شدة ضوئية صفرية. يحتوي النمط TEM10 على نقطة شدَّة صفرية في الاتجاه X، ويحتوي النمط TEM01 على نقطة شدَّة صفرية في الاتجاه Y. كلما زاد ترتيبا الوضعين M و N، زاد عدد النقاط ذات الشدة الصفرية للضوء في البؤرة.

يشار إلى أشعة الليزر ذات الأنماط العرضية المختلفة باسم الأنماط المتعددة.

الشكل 2 بقعة الوضع 2

في الشكل المذكور أعلاه، يُشار إلى وضع TEM00 بالوضع الأساسي.

وضع TEM*01 هو وضع حلقة واحدة ويُعرف أيضًا باسم الوضع شبه الأساسي. تُضاف علامة النجمة * لتمييزه عن TEM01.

في الواقع، يمكن اعتبار وضع TEM01 ووضع TEM10 نفس الوضع، حيث يتم تقسيم المحورين X و Y بشكل مصطنع. فيما يلي صور مجسمة لعدة أوضاع.

الشكل 3: الرسم المجسم لوضع TEM00

الشكل 4: المخطط المجسم لوضع TEM20

الشكل 5: المخطط المجسم لوضع TEM23

الشكل 6: المخطط المجسم للوضعيات المتعددة.

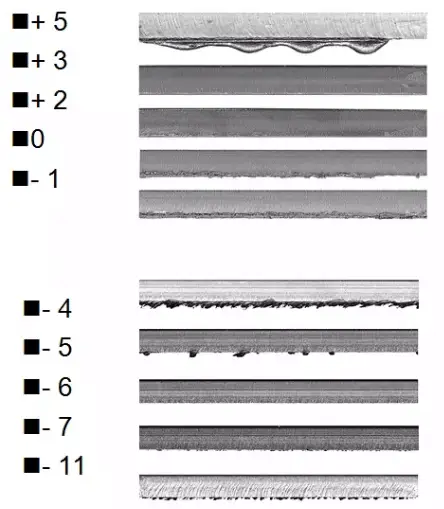

يُعد موضع التركيز البؤري معلمة حاسمة ويجب ضبطها بشكل صحيح.

| الموقع البؤري | رسم تخطيطي | الميزات |

| بُعد بؤري صفري: ينصب التركيز على سطح قطعة العمل. |  | وهي مناسبة للفولاذ الكربوني الرقيق الذي يقل عن 5 مم. (مقطع مقطوع)  عندما يكون التركيز على السطح العلوي لقطعة العمل، تكون نتيجة القطع ملساء على السطح العلوي، ولكن السطح السفلي ليس أملس. |

| البُعد البؤري السالب: يكون التركيز تحت سطح قطعة العمل. |  | تعتمد هذه الطريقة على الألومنيوم والفولاذ المقاوم للصدأ وقطع العمل الأخرى. (مقطع مقطوع)  تقع البؤرة في الوسط والجزء السفلي، مما ينتج عنه مساحة أكبر من السطح الأملس. تشير النتائج إلى أن عرض القطع أوسع وتدفق غاز القطع أكبر مع وجود البؤرة في هذا الموقع، مقارنةً بالبؤرة عند البعد البؤري الصفري. بالإضافة إلى ذلك، يكون زمن التثقيب أطول عند موضع التركيز هذا. |

| البُعد البؤري الإيجابي: يتم التركيز على سطح قطعة العمل |  | عندما قطع الفولاذ السميك الألواح، يتم استخدام الأكسجين. يجب أن تحدث أكسدة الأكسجين المستخدم في القطع من أعلى إلى أسفل. لاستيعاب سُمك اللوحة، من الضروري وجود عرض قطع أوسع، وهو ما يمكن تحقيقه من خلال ضبط الإعدادات. يشبه قسم التقطيع قسم التقطيع قطع الغاز، مع نفخ الأكسجين وإنتاج مقطع خشن. |

| 1.5 مم فوق السطح | 0.5 مم فوق السطح | 2.5 مم فوق السطح |

|  |  |

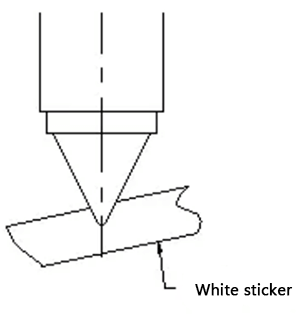

المفهوم الأساسي هو استخدام الغراء اللاصق لسد الفوهة وضبط مسافة التركيز. بعد ذلك، يتم التحقق من حجم الثقوب المثقوبة. الموضع الذي يحتوي على أصغر ثقب هو البؤرة. وأخيرًا، يتم تحديد أفضل بؤرة للقطع بناءً على عملية القطع بعد العثور على البؤرة.

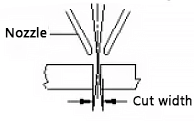

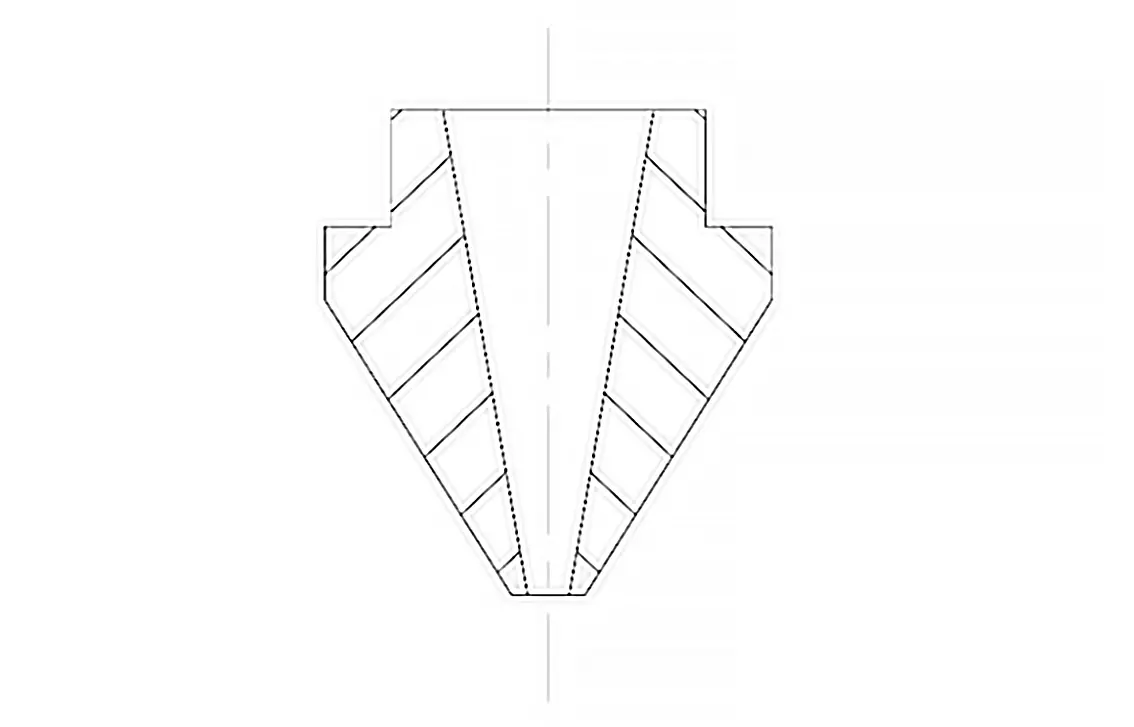

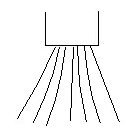

سيؤثر شكل الفوهة، وقطر الفوهة، وارتفاع الفوهة (المسافة بين مخرج الفوهة وسطح قطعة العمل) على نتيجة القطع.

الشكل 7 الفوهة

الشكل 8 قذف الغاز بدون فوهة

الشكل 9 طرد الغاز مع الفوهة

يعد المحورية بين مركز فتحة مخرج الفوهة وشعاع الليزر أحد العوامل المهمة التي تؤثر على جودة القطع. كلما زادت سماكة قطعة العمل، زاد التأثير. سيتأثر المحورية بشكل مباشر عندما تتشوه الفوهة أو يكون هناك بقعة ذائبة.

لذلك، يجب تخزين الفوهة بعناية لتجنب التلف والتشوه. يتميز شكل الفوهة وحجمها بدقة تصنيع عالية، ويجب الانتباه إلى طريقة التركيب الصحيحة.

إذا كانت حالة الفوهة سيئة، فقد يلزم تغيير ظروف القطع، ومن الأفضل استبدالها بأخرى جديدة. إذا لم تتم محاذاة الفوهة مع محور الليزر، فسيؤثر ذلك على جودة القطع على النحو التالي.

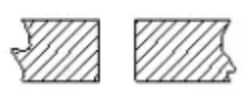

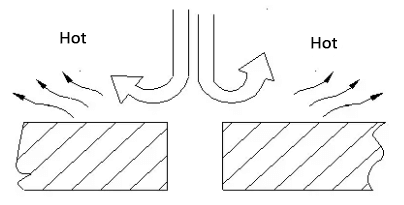

1) التأثير على قسم القطع

كما هو موضح في الشكل، عندما يتم طرد الغاز الإضافي من الفوهة، يصبح حجم الغاز غير متساوٍ، مع وجود بقعة منصهرة على جانب واحد دون الآخر. ليس لحجم الغاز غير المتساوي تأثير كبير على قطع الألواح الرقيقة الأقل من 3 مم، ولكنه يصبح أكثر خطورة عند قطع الألواح السميكة، وأحيانًا يمنع القطع الناجح.

الشكل 10 تأثير المحورية على قسم القطع

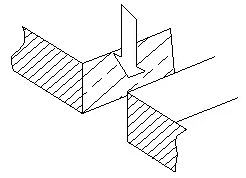

2) التأثير على الزوايا الحادة

إذا كانت الشُّغْلَة ذات زوايا حادة أو صغيرة، فإنها تكون عرضة للذوبان الزائد، مما قد يمنع قطع الألواح السميكة.

3) التأثير على الانثقاب

يمكن أن يحدث عدم استقرار التثقيب، وصعوبات في التحكم في التوقيت، والإفراط في ذوبان الألواح السميكة، وصعوبة إتقان ظروف الاختراق. ومع ذلك، فإن هذه المشكلات لها تأثير ضئيل على قطع الألواح الرقيقة.

فيما يلي خطوات ضبط المحورية بين فتحة الفوهة وشعاع الليزر:

(1) ضع الحبر على وجه طرف مخرج الفوهة (عادةً ما يكون باللون الأحمر) وقم بتثبيت شريط لاصق على وجه طرف مخرج الفوهة، كما هو موضح في الشكل.

الشكل 11 الخطوة 1 من ضبط المحوري

(2) استخدم قوة 10-20 واط للقدرة اليدوية الحفر.

(3) قم بإزالة الورقة ذاتية اللصق، مع الحرص على الحفاظ على اتجاهها للمقارنة مع الفوهة.

في ظل الظروف العادية، سيحرق الليزر بقعة سوداء على الورق اللاصق الذاتي. ومع ذلك، إذا انحرف مركز الفوهة كثيرًا عن مركز شعاع الليزر، فلن تكون البقعة السوداء مرئية (حيث سيصطدم شعاع الليزر بجدار الفوهة).

الشكل 12 انحراف الفوهة كبير جدًا

(4) إذا كانت النقطة المركزية كبيرة جدًا أو صغيرة جدًا، تحقق للتأكد من أن الظروف متسقة وأن عدسة التركيز البؤري آمنة.

الشكل 13 مرآة التركيز البؤري السائبة

(5) لاحظ اتجاه البقعة السوداء بالنسبة لمركز الفوهة واضبط موضع الفوهة وفقًا لذلك.

الشكل 14 ضبط موضع شعاع الليزر المحوري

حجم الفتحة له تأثير حاسم على جودة القطع والتثقيب. إذا كانت فتحة الفوهة كبيرة جدًا، فقد تتناثر المواد المنصهرة أثناء القطع وتمر عبر فتحة الفوهة، مما قد يؤدي إلى إتلاف العدسة. وكلما كانت الفتحة أكبر، زادت احتمالية حدوث ذلك، مما يؤدي إلى انخفاض حماية عدسة التركيز البؤري وقصر عمر العدسة.

مقارنة بين فتحة الفوهة

| فتحة الفوهة | معدل تدفق الغاز | قدرة إزالة الذوبان |

| صغيرة | سريع | كبير |

| كبير | بطيء | صغيرة |

الفرق بين الفوهة φ1 وφ1.5

| قطر الفوهة | صفيحة رقيقة (أقل من 3 مم) | صفيحة سميكة (أكثر من 3 مم) قوة قطع عالية، ووقت تبريد أطول، ووقت تبريد أطول وقت القطع |

| φ1 | سطح التقطيع جيد. | منطقة انتشار الغاز صغيرة وغير مستقرة، ولكنها متاحة بشكل أساسي. |

| φ1.5 | سيكون سطح القطع أكثر سمكًا، ومن السهل وجود بقع محلول في الزاوية | مساحة انتشار الغاز كبيرة، وسرعة الغاز بطيئة، والقطع مستقر. |

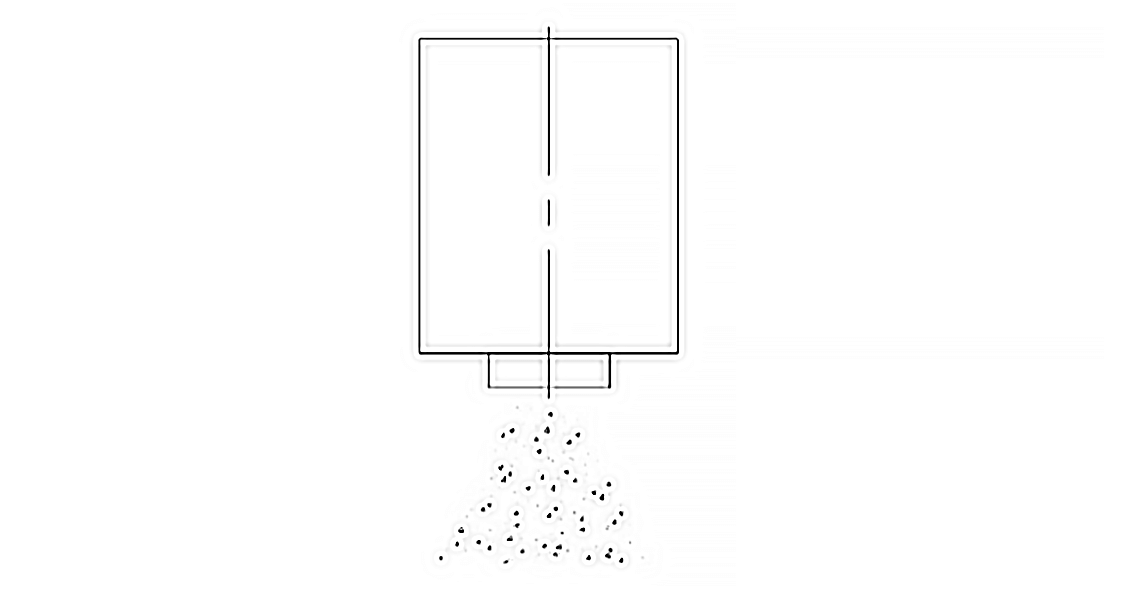

يشير ارتفاع الفوهة إلى المسافة بين مخرج الفوهة وسطح قطعة العمل. يتراوح نطاق إعداد هذا الارتفاع بين 0.5 مم و4.0 مم، مع إعداد نموذجي يتراوح بين 0.7 مم و1.2 مم للقطع.

إذا تم ضبط الارتفاع منخفضًا جدًا، فقد تصطدم الفوهة بسطح قطعة العمل. من ناحية أخرى، إذا تم ضبطه مرتفعًا جدًا، سينخفض ضغط الغاز المساعد وتركيزه، مما يؤدي إلى انخفاض جودة القطع. أثناء الحفر، يجب أن يكون الارتفاع أعلى قليلاً، حوالي 3.5 مم - 4 مم، لمنع تلوث عدسة التركيز البؤري برذاذ الحفر.

الشكل 15 ارتفاع الفوهة

صندوق التحكم في المستشعر السعوي

كما هو موضح في الشكل ![]() ، يظهر عنصر ضبط ارتفاع الفوهة.

، يظهر عنصر ضبط ارتفاع الفوهة.

لسرعة القطع تأثير مباشر على عرض الشق وخشونته. هناك قيمة مثالية لسرعة القطع تختلف باختلاف سُمك المادة وضغط غاز القطع. تبلغ هذه القيمة عادةً حوالي 80% من سرعة القطع القصوى.

إذا كانت سرعة القطع عالية جداً، فقد يؤدي ذلك إلى المشاكل التالية:

سيكون للجزء المقطوع خطوط مائلة وبقع محلول في الأسفل.

الشكل 18 سرعة عالية جداً

(1) يؤدي الإفراط في التذويب إلى سطح قطع خشن.

(2) يتسع الشق وتصبح الزوايا الحادة ذائبة.

(3) يؤثر ذلك على كفاءة القطع.

تحديد ما إذا كان يجب زيادة أو تقليل سرعة التغذية بناءً على شرارات القطع.

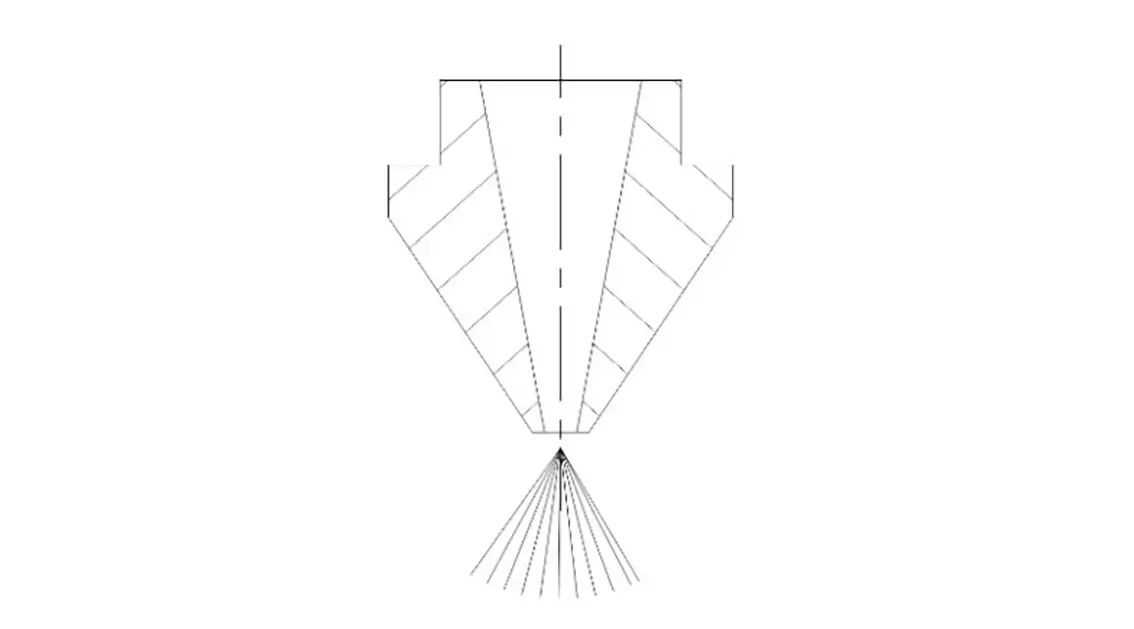

1) انتشار الشرر من أعلى إلى أسفل

الشكل 19 سرعة القطع العادية

2) إذا كانت الشرارة مائلة، تكون سرعة القطع سريعة جدًا.

الشكل 20 سرعة القطع السريعة جدًا

3) إذا لم يكن الشرر منتشرًا وقليلًا، وتجمع معًا، تكون السرعة بطيئة جدًا.

الشكل 21 سرعة القطع البطيئة جداً

سرعة التغذية مناسبة.

كما هو موضح في الشكل، يعرض سطح القطع خطًا أملس نسبيًا ولا يوجد ذوبان في النصف السفلي.

الشكل 22 سرعة القطع العادية

ضع في اعتبارك العوامل التالية عند اختيار نوع وضغط غاز القطع المساعد:

(1) يساهم الغاز في تبديد الحرارة والاحتراق، ويزيل المحلول، ويعزز جودة سطح القطع.

(2) تأثيرات ضغط الغاز المنخفض على القطع.

a. ذاب سطح القطع.

b. لا يمكن زيادة سرعة القطع، مما يؤثر على الكفاءة.

(3) تأثير ضغط الغاز المرتفع على جودة القطع

a. إذا كان تدفق الهواء مرتفعًا جدًا، فسيكون سطح القطع أكثر سمكًا وسيكون التماس أوسع.

b. إذا كان تدفق الهواء مفرطًا، فسوف تذوب قطعة القطع ولا يمكن تحقيق جودة قطع جيدة.

(1) عندما يكون ضغط الغاز منخفضًا جدًا، يصبح من الصعب اختراقه ويزداد الوقت.

(2) عندما يكون ضغط الغاز مرتفعًا جدًا، تذوب نقطة الاختراق وتتشكل منطقة انصهار كبيرة.

ونتيجة لذلك، يكون ضغط التثقيب للصفائح الرقيقة أعلى من ضغط الصفائح السميكة.

زجاج شبكي قابل للاشتعال. لتحقيق سطح قطع شفاف ومشرق، يتم اختيار النيتروجين أو الهواء كمثبط للهب. إذا تم اختيار الأكسجين، فلن تكون جودة القطع جيدة بما فيه الكفاية. لذلك، من الضروري اختيار الضغط المناسب بناءً على الوضع الفعلي عند القطع.

كلما كان ضغط الغاز أصغر، كلما زاد سطوع ضوء القطع وضاق مقطع الشعر. ومع ذلك، إذا كان ضغط الغاز منخفضًا جدًا، فسيؤدي ذلك إلى بطء سرعة القطع واللهب تحت سطح اللوحة، مما قد يؤثر سلبًا على جودة السطح السفلي.

إن طاقة الليزر يعتمد القطع بالليزر المطلوب للقطع بالليزر بشكل أساسي على نوع القطع وخصائص المادة التي يتم قطعها. وأكبر متطلبات طاقة الليزر هي للقطع بالتبخير، يليها القطع بالذوبان والقطع بالأكسجين.

تؤثر طاقة الليزر تأثيرًا كبيرًا على سُمك القطع وسرعته وعرض الشق. ومع زيادة طاقة الليزر، تزداد سماكة المادة التي يمكن قطعها، وتتسارع سرعة القطع، ويزداد عرض الشق أيضًا.

تلعب طاقة الليزر دورًا حاسمًا في تحديد عملية القطع والجودة.

1. الطاقة صغيرة جدًا بحيث لا يمكن قطعها

الشكل 26 طاقة منخفضة للغاية

2. إذا كانت الطاقة عالية جدًا، سيذوب سطح القطع بالكامل.

الشكل 27 الطاقة الزائدة

3. الطاقة غير كافية، مما يؤدي إلى بقع ذائبة بعد القطع.

الشكل 28 نقص الطاقة

4. الطاقة مناسبة، وسطح القطع جيد بدون بقع ذائبة.

الشكل 29 الطاقة المناسبة

سرعة القطع

بالنظر إلى كثافة طاقة الليزر والمادة، تتبع سرعة القطع معادلة تجريبية. وطالما أنها أعلى من العتبة، فإن سرعة القطع للمادة تتناسب مع طاقة الليزر، مما يعني أن زيادة كثافة الطاقة يمكن أن تزيد من سرعة القطع.

تتناسب سرعة القطع أيضًا تناسبًا عكسيًا مع كثافة وسُمك المادة التي يتم قطعها. هناك عدة طرق لتحسين سرعة القطع:

(1) زيادة الطاقة (في حدود 500-3000 واط);

(2) تغيير وضع الشعاع;

(3) تقليل حجم بقعة التركيز البؤري (على سبيل المثال، باستخدام عدسة ذات بُعد بؤري قصير).

بالنسبة للمواد المعدنية، إذا تم الحفاظ على متغيرات العملية الأخرى دون تغيير، فإن سرعة القطع بالليزر يمكن ضبطها ضمن نطاق مع الحفاظ على جودة قطع مرضية. يبدو هذا النطاق واسعًا نسبيًا عند قطع المعادن الرقيقة.

موضع التركيز

بعد تركيز شعاع الليزر، يتناسب حجم البقعة مع البُعد البؤري للعدسة. ينتج عن العدسة ذات البُعد البؤري القصير حجم بقعة صغيرة وكثافة طاقة عالية عند النقطة البؤرية، مما يجعلها مثالية لقطع المواد. ومع ذلك، فإن عيوبها هي العمق البؤري القصير جداً للبؤرة وهامش الضبط المحدود، مما يجعلها مناسبة عادةً للقطع عالي السرعة للمواد الرقيقة.

بالنسبة لقطع العمل الأكثر سمكًا، تكون العدسة المقربة ذات العمق البؤري الأوسع أكثر ملاءمة للقطع، طالما أنها تتمتع بكثافة طاقة كافية.

في معظم الحالات، تكون أعلى كثافة للطاقة عند النقطة البؤرية، والتي عادةً ما تكون عند السطح أو تحت سطح قطعة العمل بقليل أثناء القطع. يعد الحفاظ على موضع نسبي ثابت بين النقطة البؤرية وقطعة العمل أمرًا بالغ الأهمية للحصول على جودة قطع مستقرة.

من المهم ملاحظة أنه أثناء التشغيل، قد ترتفع درجة حرارة العدسة بسبب ضعف التبريد، مما يتسبب في تغيير البُعد البؤري. في مثل هذه الحالات، من الضروري ضبط الوضع البؤري في الوقت المناسب.

الغاز الإضافي

يتم رش الغاز الإضافي على طول نفس محور شعاع الليزر لحماية العدسة من التلوث وإزالة الخبث المنصهر في الجزء السفلي من منطقة القطع. بالنسبة للقطع غير المعدني وبعض مواد معدنيةيتم استخدام هواء مضغوط أو غاز خامل لإزالة المواد المنصهرة والمبخرة ومنع الاحتراق المفرط في منطقة القطع.

ضغط الغاز الإضافي

معظم قطع المعادن بالليزر يستخدم غازًا تفاعليًا (الأكسجين) لإنشاء تفاعل مؤكسد طارد للحرارة مع المعدن الساخن. يمكن أن تزيد هذه الحرارة الإضافية من سرعة القطع بنسبة 1/3 إلى 1/2.

عند قطع الألواح الرقيقة بسرعات عالية، يكون ضغط الغاز الأعلى ضروريًا لمنع التصاق الجزء الخلفي من القطع بالخبث. عند قطع المواد السميكة أو بسرعات أبطأ، يمكن تقليل ضغط الغاز حسب الاقتضاء.

طاقة خرج الليزر

سيكون لطاقة الليزر وجودة الوضع تأثير كبير على القطع. في التشغيل الفعلي، غالبًا ما يتم ضبط الطاقة القصوى لتحقيق سرعة قطع عالية أو لقطع المواد السميكة.

اختتمها

توضح الفقرة أعلاه معظم العوامل التي يمكن أن تؤثر على معلمات تأثير القطع. يسرد الجدول التالي القيم النموذجية لمعلمات القطع. هذه القيم ليست خاصة بأي حالة معينة، ولكن يمكن استخدامها كمرجع لتحديد معلمات البدء الصحيحة.

القيم النموذجية ل DC030 قطع الفولاذ المقاوم للصدأ المعلمات

| السُمك (مم) | البُعد البؤري (بوصة) | موضع التركيز (مم) | طاقة الليزر (W) | سرعة القطع (م/دقيقة) | ضغط الغاز ن2 (بار) | قطر الفوهة (مم) | المسافة من الفوهة إلى اللوحة (مم) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

القيم النموذجية لمعلمات القطع الفولاذية منخفضة الكربون DC030

| السُمك (مم) | البُعد البؤري (بوصة) | موضع التركيز (مم) | طاقة الليزر (W) | سرعة القطع (م/دقيقة) | ضغط الغاز O2 (بار) | قطر الفوهة (مم) | المسافة من الفوهة إلى اللوحة (مم) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

القيم النموذجية لمعلمات القطع الفولاذية DC025A1Mg3N2

| السُمك (مم) | البُعد البؤري (بوصة) | موضع التركيز (مم) | طاقة الليزر (W) | سرعة القطع (م/دقيقة) | ضغط الغاز O2 (بار) | قطر الفوهة (مم) | المسافة من الفوهة إلى اللوحة (مم) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

تُظهر الصور التالية قطع صفائح الفولاذ الكربوني مقاس 15 مم وصفائح الفولاذ المقاوم للصدأ مقاس 8 مم بأطوال بؤرية مختلفة.