هل تساءلت يومًا كيف يتعامل مهندسو اللحام مع أكثر المشكلات شيوعًا في مجال عملهم؟ من فهم عيوب اللحام إلى إتقان أفضل التقنيات لمختلف المواد، تغطي هذه المقالة 80 سؤالاً متكررًا أساسيًا يجب أن يعرفها كل محترف لحام. تعمّق في هذا الدليل الشامل لتتعلم الحلول والنصائح العملية التي ستعزز مهاراتك في اللحام وتضمن نتائج عالية الجودة في مشاريعك. سواءً كنت تتعامل مع القطع السفلية أو اختيار طريقة اللحام المناسبة أو ضمان السلامة، فإن هذا المورد قد غطى كل ما تحتاج إليه.

يمكن أن يؤدي وجود المسام في اللحام إلى إضعاف قسم العمل الفعال، مما يؤدي إلى انخفاض في الخواص الميكانيكية للحام، مثل اللدونة والانحناء وصلابة الصدمات.

في الحالات التي تكون فيها المسام شديدة، يمكن أن يتعرض الهيكل المعدني للتلف أثناء التشغيل، خاصةً في البيئات ذات الضغوطات المتناوبة مثل المطرقة المائية, الاهتزاز الميكانيكيوالتغيرات في درجات الحرارة، وما إلى ذلك.

الأسباب: يمكن أن تؤدي زاوية الأخدود غير الصحيحة للحام، أو فجوات التجميع غير المتساوية، أو سرعة اللحام غير المناسبة، أو طرق النقل غير الصحيحة للقطب الكهربائي، والاختيار غير الصحيح أو تغيير القطب والزاوية بشكل غير صحيح إلى مشكلات اللحام.

طريقة الوقاية: للوقاية من هذه المشكلات، من الضروري تحديد زاوية الأخدود وخلوص التجميع المناسبين.

بالإضافة إلى ذلك، فإن التحديد الصحيح لـ عملية اللحام المعلمات، وخاصة قيمة تيار اللحام، واعتماد طرق وزوايا نقل الشريط المناسبة سيضمن تشكيل لحام موحد.

الأسباب: يعد الاختيار غير الصحيح لمعلمات عملية اللحام، وتيار اللحام المفرط، وقوس اللحام الطويل، وسرعة نقل الشريط غير الصحيحة، وسرعة القطب الكهربائي هي الأسباب الرئيسية.

طريقة الوقاية: لمنع ذلك، من المهم اختيار تيار وسرعة اللحام المناسبين، وتجنب أقواس اللحام الطويلة بشكل مفرط، وإتقان طريقة نقل الشريط والزاوية الصحيحة.

تسمى طبقة الطلاء المضغوطة على سطح قلب اللحام بالطلاء.

وظيفتها هي:

(1) تحسين استقرار قوس اللحام.

(2) حماية المعدن المنصهر من الهواء الخارجي.

(3) المرحلة الانتقالية عناصر السبائك لتحقيق خصائص اللحام المطلوبة.

(4) تعزيز أداء عملية اللحام والإنتاجية.

تتضمن عملية المعالجة الحرارية تسخين أجزاء الفولاذ إلى درجة حرارة أعلى من Ac3 أو Ac1، والحفاظ عليها لفترة زمنية معينة، ثم تبريدها بسرعة مناسبة للحصول على المارتينسيت أو البينيت. يُشار إلى هذه العملية عادةً باسم التبريد، وتُستخدم لتحسين صلابة الفولاذ وقوته ومقاومته للتآكل.

يتميز بـ

(1) أكسدة غاز ثاني أكسيد الكربون;

(2) يخلق تأثير التبريد لتدفق الهواء مسامًا في اللحام حيث يتصلب الحوض المنصهر بسرعة. ومع ذلك، فإن هذه العملية مفيدة في اللحام الرقيق لحام الألواح وينتج عنه تشوه أقل بعد اللحام.

(3) تُظهر الوصلات الملحومة ذات المحتوى المنخفض من الهيدروجين مقاومة عالية للتشقق البارد في ثاني أكسيد الكربون اللحام المحمي بالغاز.

(4) غالبًا ما يرتبط اللحام المحمي بغاز ثاني أكسيد الكربون بغاز ثاني أكسيد الكربون بالتناثر، وهو عيبها الرئيسي.

أسباب تناثر السوائل هي كما يلي:

املأ عنصر الضغط بالهواء المضغوط الممزوج بالأمونيا 1%، وألصق ورقة أو ضمادة تم نقعها في محلول مائي من نترات الزئبق 5% على الجزء الخارجي من اللحام. وبدلاً من ذلك، يمكن أيضاً استخدام ورقة بيضاء تم نقعها في كاشف الفينول فثالين.

إذا كان هناك تسرب، ستظهر بقع سوداء (أو بقع حمراء عند استخدام ورق الفينول فثالين) في الموضع المقابل لشريط الورق أو الضمادة.

هذه الطريقة دقيقة وفعالة للغاية، خاصةً للتحقق من إحكام اللحام في درجات الحرارة المحيطة المنخفضة.

يتم تصنيف اللحام إلى ثلاث مجموعات، استنادًا إلى الطاقة المعتمدة وخصائص العملية: اللحام بالانصهار, اللحام بالضغطواللحام بالنحاس. وتنقسم كل فئة من هذه الفئات إلى طرق لحام مختلفة.

ينقسم اللحام بالانصهار إلى ستة أنواع: اللحام القوسي، واللحام بالغاز، واللحام بالحرارة، واللحام بالخبث الكهربائي، واللحام بالشعاع الإلكتروني، و اللحام بالليزر.

ينقسم اللحام بالضغط إلى سبعة أنواع: اللحام النقطي بالمقاومة، واللحام النقطي بالمقاومة، واللحام التناكبي بالمقاومة، واللحام بالموجات فوق الصوتية، واللحام بالمتفجرات, لحام الانتشارواللحام بالاحتكاك واللحام عالي التردد.

اللحام بالنحاسمن ناحية أخرى، يشتمل اللحام بالنحاس النحاسي باللهب واللحام بالنحاس بالحث واللحام بالنحاس النحاسي بالفرن واللحام بالنحاس بمحلول الملح واللحام بالنحاس بحزمة الإلكترون.

ينقسم اللحام بالقوس الكهربائي إلى أربع فئات فرعية: اللحام بالقوس الكهربائي، واللحام بالقوس الكهربائي، واللحام بالقوس المحمي بالغاز، واللحام بالقوس المغمور، و قوس البلازما اللحام. ينقسم اللحام المحمي بالغاز إلى اللحام بقوس الأرغونواللحام بالقوس القوسي بثاني أكسيد التيتانيوم، واللحام بالهيدروجين الذري.

القطع الحراري للمعادن، والرش، و تلاعب القوس الكربوني هي طرق معالجة المعادن التي تشبه تقنيات اللحام. وهي تندرج عادةً ضمن النطاق التقني لتخصصات اللحام.

زاوية الأخدود هي الزاوية المحصورة بين سطحين من الأخدود.

فجوة الجذر هي الفجوة المتبقية بين جذر الوصلة قبل اللحام. وتتمثل وظيفتها في ضمان اختراق الجذر أثناء اللحام الداعم.

تشير الحافة غير الحادة إلى الحافة المستقيمة للوجه الطرفي على طول جذر أخدود الوصلة في اللحام عندما تكون اللحامة مشطوفة. وتستخدم لمنع الجذر من الاحتراق.

(1) يرجى ملاحظة أنه يجب ألا يتجاوز جهد عدم التحميل القيمة المقدرة، وهي 60 فولت تيار متردد أو 90 فولت تيار مستمر.

(2) يجب توفير نظارات واقية لإزالة خبث اللحام.

(3) يجب أن تكون مناطق البناء التي يوجد بها عدد كبير من الأشخاص مزودة بمصاريع لمنع إشعاع القوس الكهربائي المنزلي.

(4) يجب عدم وضع ملقط اللحام بقضبان اللحام بشكل عشوائي.

(5) قضيب اللحام يجب عدم رمي الرؤوس بلا مبالاة؛ وبدلاً من ذلك، يجب تكديسها بشكل مركزي. يجب إيلاء اهتمام خاص للوقاية من الحرائق.

(6) عند لحام المعادن غير الحديدية أو الأنابيب المجلفنة أو السبائك، يجب ارتداء الأقنعة لمنع استنشاق أكسيد الزنك.

(7) يجب تنظيف الموقع والأدوات والمعدات وفصل التيار الكهربائي في نهاية العمل.

(8) يجب تأريض غلاف ماكينة اللحام.

(9) عند الحاجة إلى رماد الغطاء النباتي للعزل الحراري والتبريد البطيء، كن حذرًا من الأجسام المحيطة لمنع نشوب حريق.

(10) افصل مصدر الطاقة قبل تحريك ماكينة اللحام أو تغيير الأسلاك.

(11) يجب إجراء اللحام داخل الوعاء أثناء الإشراف عليه في الخارج.

(12) عند لحام وإصلاح الحاويات أو الأنابيب التي تحتوي على وسائط قابلة للاشتعال والانفجار يجب استبدالها وتأهيلها وفتح جميع الأغطية.

في اللحام، يكون التدفق هو العامل الرئيسي لضمان جودة اللحام.

يحتوي على الوظائف التالية:

(1) عند الانصهار، يرتفع التدفق إلى سطح المعدن المنصهر لحماية الحوض المنصهر ومنع التآكل الناجم عن الغازات الضارة الموجودة في الغلاف الجوي.

(2) يساعد التدفق في إزالة الأكسدة والسبائك، وبالاقتران مع سلك اللحام يحقق التركيب الكيميائي والخصائص الميكانيكية اللازمة لمعدن اللحام.

(3) يساعد في تحقيق لحام جيد التشكيل.

(4) يقلل من معدل تبريد المعدن المصهور، وبالتالي يقلل من العيوب مثل المسام وشوائب الخبث.

(5) علاوة على ذلك، فإنه يمنع التناثر ويقلل من الفقد ويعزز معامل الترابط.

Aالميزة:

(1) العملية مرنة وقابلة للتكيف بدرجة كبيرة;

(2) يتم ضمان إخراج عالي الجودة;

(3) يمكن التحكم في التشوه بسهولة ويمكن تحسين الضغط من خلال تعديلات العملية;

(4) المعدات بسيطة وسهلة التشغيل.

العيوب:

(1) متطلبات عمال اللحام صارمة، وتؤثر تكنولوجيا وخبرة عملية اللحام بشكل مباشر على جودة المنتج. (2) قد تكون ظروف العمل دون المستوى، و(3) قد تكون الإنتاجية منخفضة.

أثناء عملية اللحام، يتحرك مصدر الحرارة على طول اللحام، مما يسبب تغيرات في درجة الحرارة في نقاط مختلفة بمرور الوقت. تُعرف هذه الظاهرة باسم دورة اللحام الحرارية النقطة

العوامل المؤثرة:

(1) معلمات عملية اللحام والطاقة الخطية;

(2) التسخين المسبق ودرجة الحرارة البينية؛ سمك اللوحة وشكل الوصلة والتوصيل الحراري للمواد.

الأسباب:

وهو ناتج عن إجهاد الشد عندما يبرد الحوض المنصهر ويتبلور، والطبقة الرقيقة السائلة التي تتشكل من سهل الانصهار المنخفض أثناء التصلب.

طرق الوقاية:

أثناء اللحام بالاندماج، تُعرف النسبة بين عرض اللحام (ب) وسُمك اللحام المحسوب (H) على المقطع العرضي للحام الواحد، والتي يُشار إليها بـ ф= B/ h، باسم عامل تشكيل اللحام.

يشير عامل تشكيل اللحام الأصغر إلى وجود لحام أضيق وأعمق، مما قد يزيد من احتمالية وجود مسام وشوائب خبث وتشققات في اللحام. وبالتالي، من المهم الحفاظ على عامل تشكيل اللحام عند مستوى مناسب.

الأسباب هي:

(1) الصدأ والرطوبة;

(2) طريقة اللحام;

(3) نوع اللحام قضيب;

(4) نوع التيار وقطبيته;

(5) معلمات عملية اللحام;

طرق الوقاية:

(1) بالنسبة للحام القوسي اليدوي، يجب ترك مسافة 10 مم على جانبي اللحام مدفونة. بالنسبة للحام القوسي الآلي، يجب إزالة الصدأ والأوساخ السطحية الأخرى في حدود 20 مم على جانبي اللحام بعناية.

(2) قبل اللحام، يجب تجفيف قضيب اللحام والتدفق بدقة وفقًا للوائح وتخزينه في برميل عازل لسهولة الاستخدام والوصول إليه.

(3) التأكد من اعتماد معايير عملية اللحام المناسبة. عند استخدام قطب كهربائي قلوي للحام، يجب إجراء اللحام بالقوس القصير.

تتمثل سبائك معدن اللحام في نقل عناصر السبيكة المطلوبة إلى معدن اللحام (معدن السطح) من خلال مادة اللحام لجعل اللحام التركيب المعدني استيفاء المتطلبات المطلوبة.

تشمل طرق صناعة السبائك بشكل أساسي ما يلي:

1) تطبيق لحام السبائك السلك;

2) تطبيق سلك ذو قلب متدفق أو قطب كهربائي ذو قلب متدفق;

3) استخدام طلاء السبيكة أو التدفق الخزفي;

4) استخدام مسحوق السبائك;

5) تطبيق تفاعل الإزاحة.

أسباب تشققات باردة تشمل بشكل أساسي الجوانب الثلاثة التالية:

(1) كلما زاد ميل الصلب المتصلب إلى التصلب كلما كانت المواد ذات محتوى الكربون تتجاوز تلك الموجودة في فولاذ 16MnR إلى التشقق البارد.

(2) دور الهيدروجين: أثناء اللحام، يمتص معدن اللحام المزيد من الهيدروجين، وبسبب معدل التبريد السريع للحام، قد يبقى بعض الهيدروجين في معدن اللحام.

(3) إجهاد اللحام: يعد الهيدروجين والهيكل المتصلب والإجهاد من الأسباب الرئيسية للتشقق البارد.

من المرجح أن يحدث التشقق على البارد عند لحام الفولاذ منخفض السبائك عالي القوة، والفولاذ الكربوني المتوسط، وسبائك الفولاذ، وغيرها من أنواع الفولاذولكنه أقل شيوعًا في لحام الفولاذ منخفض الكربون والفولاذ الأوستنيتي المقاوم للصدأ.

تم اعتماد القوس النبضي في اللحام بالقوس المحمي بالغاز المختلط، مما يمثل تطورًا كبيرًا في تكنولوجيا القوس المحمي بالغاز. يوسع هذا الابتكار من نطاق تطبيق القوس الغازي اللحام الكهربائي ويوفر المزايا التالية:

(1) توفر هذه التقنية مزايا كل من انتقال الدائرة القصيرة والانتقال النفاث، مما يجعلها مناسبة للحام الألواح الرقيقة والسميكة، وهي قابلة للتطبيق على جميع مواضع اللحام.

(2) يتيح التحكم الفعال في المدخلات الحرارية للمعدن الأساسي، وبالتالي تعزيز أداء الوصلات الملحومة.

(3) يتميز بنطاق تنظيم تيار واسع وقدرة قوية على التكيف.

يوفر القطب الكهربائي الحمضي أداءً ممتازًا في المعالجة ومظهرًا جذابًا وغير حساس للصدأ والشحوم والرطوبة وما إلى ذلك. بالإضافة إلى ذلك، يتميز بانخفاض امتصاصه للرطوبة، ويمكن استخدامه مع كل من التيار المتردد والتيار المستمر.

ومع ذلك، فإن القطب الحامضي له العديد من العيوب، بما في ذلك عدم اكتمال إزالة الكبريت ونزع الكبريت، وعدم إزالة الفسفرة وضعف مقاومة التشقق وانخفاض الخواص الميكانيكية.

ومن ناحية أخرى، يتميز القطب القلوي بمقاومة جيدة للتشقق، ونزع الهواء بشكل كامل، وسهولة إزالة الخبث، وتشكيل اللحام بشكل جميل، وخصائص ميكانيكية عالية. وتتمثل عيوبه الرئيسية في امتصاص الرطوبة القوي وضعف مقاومة المسام.

وعمومًا، يمكن للقطب القلوي استخدام التيار المستمر فقط. ومع ذلك، إذا تمت إضافة كمية مناسبة من مثبت القوس الكهربائي إلى الطلاء، فيمكنه استخدام كل من التيار المتردد والتيار المستمر.

تدابير تحسين قوة التوصيل لمفاصل اللفة هي:

(1) عندما يسمح الهيكل بذلك، فواصل اللفة مع كلا الجانبين لحامات الشرائح وينبغي استخدام لحامات الشرائح الأمامية قدر الإمكان لتقليل تركيز الإجهاد وتحسين توزيع الإجهاد.

(2) يجب إضافة لحامات السدادة واللحامات المشقوقة إلى لحام اللفة.

(3) يمكن لوصلة اللفة أحادية الجانب ذات الدرز المستقيم أن تستخدم شكل لفة الدرز المسننة.

أثناء اللحام بقوس التيار المستمر، يُطلق على الضربة الجزئية للقوس الناجمة عن عمل القوة الكهرومغناطيسية في دائرة اللحام اسم الضربة الجزئية المغناطيسية.

تشمل تدابير منع نفخ التحيز المغناطيسي بشكل عام ما يلي:

التسخين المسبق هو إجراء فعال لتقليل معدل التبريد بعد اللحام. فهو لا يطيل فقط من وقت التبريد في نطاق الأوستينيت درجة حرارة التحويل ويقلل من ميل التصلب ولكن أيضًا يطيل وقت التبريد عندما تصل درجة حرارة التسخين القصوى للحام إلى 100 ℃، مما يساعد على هروب الهيدروجين.

وعلاوة على ذلك، يمكن أن يقلل التسخين المسبق من إجهاد اللحام ويمنع التشققات الباردة.

أسباب احتواء الخبث هي:

تشمل تدابير منع احتواء الخبث ما يلي:

تدابير تقليل تركيز الإجهاد في الوصلات الملحومة هي:

تعتمد الخواص الميكانيكية لمعدن اللحام على عدة عوامل، بما في ذلك التركيب الكيميائي، ونسبة الانصهار، وطبقة اللحام، و خط اللحام الطاقة.

وفي الوقت نفسه، تتأثر الخواص الميكانيكية للمنطقة المتأثرة بالحرارة بشكل أساسي بطاقة خط اللحام.

وعلاوة على ذلك، يمكن أن تتأثر الخواص الميكانيكية الإجمالية للمفصل الملحوم بما إذا كانت المعالجة الحرارية تتم بعد اللحام.

لمنع حدوث تشققات باردة أثناء لحام الفولاذ 15CrMo، يجب اتخاذ تدابير العملية التالية:

(1) سخن اللحام إلى 150 ~ 300 ℃ قبل اللحام. ومع ذلك، يمكن تقليل أو حذف التسخين المسبق للحام القوسي بالأرجون واللحام المحمي بغاز ثاني أكسيد الكربون.

(2) قم على الفور بتغطية اللحام والمنطقة المتأثرة بالحرارة بقطعة قماش الأسبستوس بعد اللحام للسماح بالتبريد البطيء.

(3) قم بإجراء التقسية بدرجة حرارة عالية عند 680 ~ 700 ℃ مباشرة بعد اللحام.

تُستخدم عملية تسطيح طبقة انتقالية للحصول على أداء مفصل عالي الجودة عند لحام المعادن غير المتشابهة، مثل الفولاذ.

على سبيل المثال، عند لحام الفولاذ الأوستنيتي المقاوم للصدأ والصلب البرليت المثبت بالبورون، يساعد تسطيح طبقة انتقالية على جانب واحد من الفولاذ المقاوم للحرارة البرليت على تقليل حجم طبقة الانتشار وتقليل احتمالية حدوث تشققات.

وبالمثل، عند لحام الفولاذ مع النحاس أو سبائكه، فإن تسطيح طبقة انتقالية على الفولاذ أو النحاس وسبائكه يساعد على منع التشققات الاختراقية وتعزيز الأداء العام للمفصل.

تحدث سلسلة من التفاعلات المعدنية أثناء تنظيم درجة الحرارة في الخبث ومعدن الحوض المنصهر. وتشمل هذه التفاعلات إزالة الأكسدة ونزع الفسفرة ونزع الكبريت وإزالة السبائك.

يمكن أن يؤدي التحكم السليم في هذه التفاعلات إلى تحسين جودة اللحام بشكل كبير. على سبيل المثال، يمكن أن تؤدي إضافة كمية كافية من مزيل الأكسدة إلى طلاء القطب الكهربائي إلى إزالة الأكسدة من الحوض المنصهر بشكل فعال.

وبالمثل، يمكن أن تؤدي إضافة كمية كافية من الأكسيد القلوي إلى طلاء القطب أو التدفق إلى إزالة الكبريت والفوسفور جزئيًا من الحوض المنصهر. بالإضافة إلى ذلك، يمكن أن يؤدي استخدام عناصر السبائك في التدفق أو مباشرةً في قلب اللحام أو السلك إلى نقل مكونات السبائك المضافة إلى اللحام.

ولذلك، فإن هذه التفاعلات المعدنية تجد استخدامًا واسعًا في عملية اللحام الاندماجي.

يمكن استخدام الأرجون النقي كغاز وقائي عند استخدام TIG لحام الفولاذ المقاوم للصدأ. ومع ذلك، عندما تكون MIG لحام الفولاذ المقاوم للصدأ،يمكن أن يؤدي استخدام الأرجون النقي إلى مظهر لحام غير مثالي بسبب انحراف القطب السالب.

لمنع ذلك، يمكن استخدام غاز مختلط غني بالأرجون للحماية. على سبيل المثال، يمكن أن تؤدي إضافة أكسجين 1-2% أو أكسجين 1-2% وثاني أكسيد الكربون 5% إلى الأرجون إلى تحسين مظهر اللحام.

قراءة ذات صلة: لحام MIG مقابل لحام TIG

عند ربط الأنابيب ذات القطر الصغير باستخدام اللحام التناكبي، لا يمكن إجراء اللحام الداخلي. ولذلك، فإن اختيار الأخدود أحادي الجانب يقتصر على عملية اللحام باللحام أحادي الجانب والتشكيل على الوجهين.

بالنسبة لسُمك الجدار غير السميك للغاية، يمكن اختيار الأخدود على شكل V. ومع ذلك، إذا كان سمك الجدار سميكًا وكانت ظروف المعالجة تسمح بذلك، فقد يكون الأخدود على شكل حرف U أكثر ملاءمة.

إذا لزم الأمر، من الممكن أيضاً اختيار وصلة قفل سفلية أو وصلة مع حلقة تبطين في الأسفل.

بشكل عام، يعتمد اختيار تيار اللحام على:

(1) قطر القطب الكهربائي;

(2) نوع طلاء القطب الكهربائي;

(3) موضع مساحة اللحام;

(4) حجم اللحام ونوع الوصلة;

(5) نوع وقطبية طاقة اللحام التوريد;

(6) موقع اللحام ودرجة الحرارة المحيطة.

وغالبًا ما يتأثر أداء الأقطاب الكهربائية سلبًا بعوامل مختلفة مثل تركيبة طلاء القطب الكهربائي، ورطوبة الهواء، ووضع التخزين، ووقت التخزين، مما يؤدي إلى امتصاص الرطوبة ويؤدي إلى قوس غير مستقر، وزيادة الترشيش، وزيادة احتمال حدوث عيوب مثل المسام والشقوق.

للتخفيف من هذه المشكلات، من المهم تجفيف القطب الكهربائي قبل الاستخدام.

ترجع المزايا الرئيسية للحام بقوس الأرجون للألومنيوم وسبائكه إلى استخدام الأرجون كغاز خامل. فهو يوفر حماية جيدة وقوسًا مستقرًا وينتج تشكيلات لحام جميلة.

عند استخدام مصدر طاقة تيار متردد، يمكن لتأثير تكسير الكاثود أن يزيل طبقة الألومينا من سطح الحوض المنصهر بفعالية.

أثناء اللحام، لا ينتج خبث أثناء اللحام، وبالتالي لا توجد بقايا تسبب تآكل الوصلة.

كما أن تدفق الأرجون له تأثير تجوب على منطقة اللحام، مما يسرع من معدل تبريد الوصلة الملحومة. وهذا يحسن البنية المجهرية وخصائص الوصلة مع تقليل التشوه المتبقي للحام بعد اللحام.

وبصفة عامة، بسبب رقة جدار الأنبوب، قد يتدهور تشكيل اللحام عند إجراء اللحام في جميع المواضع، بسبب تدفق الحديد المنصهر.

ولذلك، فإن طريقة اللحام المثالية في مثل هذه الحالات هي اللحام بقوس الأرجون النبضي. ويمكن أن يتم ذلك باستخدام اللحام بقوس الأرجون النبضي التنغستن أو اللحام بقوس الأرجون النبضي بإلكترود الذوبان أو اللحام بقوس الأرجون النبضي الذائب، حيث إن الطريقة الأولى أكثر نضجًا في الوقت الحاضر.

وتتمثل الميزة الرئيسية لهذه الطريقة في سهولة أتمتة عملية اللحام، مما يقلل من كثافة العمالة ومتطلبات مهارات تشغيل عمال اللحام. بالإضافة إلى ذلك، فهي مفيدة لتحقيق اللحام أحادي الجانب والتشكيل على الوجهين، مع جودة لحام جيدة ومظهر جميل.

عند استخدام طريقة التثبيت الصلب لتقليل التشوه المتبقي في اللحام، من المهم ملاحظة ما يلي:

(1) يمكن لطريقة التثبيت الصلب أن تقلل فقط جزءًا من التشوه المتبقي في اللحام ولا يمكنها إزالته تمامًا. وذلك لأن التشوه المتبقي قد يظل يحدث على اللحام حتى بعد إزالة القيود الخارجية.

(2) يمكن أن تتسبب طريقة التثبيت الصلب في إحداث إجهاد لحام كبير في الوصلات الملحومة، وهو ما قد يمثل مشكلة بالنسبة للمواد المعرضة للتشقق. ولذلك، ينبغي توخي الحذر عند استخدام هذه الطريقة على مثل هذه المواد.

أثناء اللحام بالقوس الكهربائي، غالبًا ما يتم إنشاء اللحام باستخدام أقطاب كهربائية متعددة بسبب الطول المحدود للقطب الكهربائي. بالإضافة إلى ذلك، نظرًا لمتطلبات عملية اللحام، قد يتم تشكيل اللحام باستخدام عدة لحامات قصيرة متصلة ببعضها البعض.

تسمى الوصلة بين الأقطاب الكهربائية أو اللحامات القصيرة "وصلة" اللحام.

يجب إتقان أساسيات التشغيل التالية عند التوصيل:

أثناء اللحام بالقوس الكهربائي، غالبًا ما يتم إنشاء اللحام باستخدام أقطاب كهربائية متعددة بسبب الطول المحدود للقطب الكهربائي. بالإضافة إلى ذلك، نظرًا لمتطلبات عملية اللحام، قد يتم تشكيل اللحام باستخدام عدة لحامات قصيرة متصلة ببعضها البعض.

تسمى الوصلة بين الأقطاب الكهربائية أو اللحامات القصيرة "وصلة" اللحام.

تتأثر جودة اللحام بشكل مباشر بتيار اللحام. يمكن أن تؤدي زيادة تيار اللحام إلى تعزيز اختراق اللحام وضمان جودته. ومع ذلك، يمكن أن يؤدي التيار الزائد إلى تقصير اللحام، والاحتراق، والتناثر، والسخونة الزائدة في هيكل معدن اللحام، وزيادة حجم الحبيبات.

وعلاوة على ذلك، يمكن أن يتحول لون قضيب اللحام إلى اللون الأحمر، ويمكن أن يتساقط الطلاء، ويمكن أن ينخفض أداء الحماية. من ناحية أخرى، إذا كان التيار منخفضًا جدًا، فقد يتسبب ذلك في حدوث عيوب مثل تضمين الخبث واللحام غير المكتمل.

ينطوي اللحام على دمج الذرات بين المواد التي يتم ربطها، في حين أن اللحام بالنحاس يربط المواد بمعدن حشو منخفض نقطة الانصهار، يسمى اللحام.

يشتهر اللحام بقوته الميكانيكية العالية وإنتاجيته عند ربط الأجزاء السميكة أو الكبيرة، ولكنه قد يؤدي أيضًا إلى إجهاد وتشوه كبيرين، ويمكن أن يسبب تغيرات في البنية المجهرية للمنطقة المتأثرة بالحرارة.

من ناحية أخرى، يتطلب اللحام بالنحاس، من ناحية أخرى، درجات حرارة أقل ويمكن أن ينتج عنه وصلة مسطحة وناعمة ذات مظهر جذاب، بالإضافة إلى مستويات أقل من الإجهاد والتشوه. ومع ذلك، فإن لها أيضًا قوة مفصل أقل وتتطلب تفاوتات ضيقة في عملية التجميع.

في بداية عملية اللحام، تكون درجة حرارة اللحام منخفضة، ولا يمكن أن ترتفع بسرعة بعد ضرب القوس. وينتج عن ذلك عمق اختراق ضحل، مما قد يقلل من قوة اللحام.

وللتغلب على هذه المشكلة، عند استخدام قطب كهربائي حمضي، يجب إطالة القوس قليلاً بعد الضرب، ويجب تسخين نهاية اللحام مسبقًا، ثم تقصير طول القوس للحام العادي.

من ناحية أخرى، عند استخدام قطب كهربائي قلوي، بعد ضرب القوس أمام نقطة البداية، يجب إعادة القطب الكهربائي إلى نقطة البداية للحام العادي. تساعد هذه التقنية على تحسين الاختراق غير الكافي عند نقطة البداية وينتج عنه وصلة أقوى.

وجود الأكسجين له تأثير كبير على خصائص اللحام. فمع زيادة محتوى الأكسجين، تنخفض قوة اللحام وصلابته وليونته بشكل كبير. ومع ذلك، فإنه يؤدي أيضًا إلى التقصف الساخن، والتقصف البارد، والتصلب العمري لمعدن اللحام.

وعلاوة على ذلك، يؤثر الأكسجين على الخصائص الفيزيائية والكيميائية لمعدن اللحام عن طريق تقليل الموصلية والتوصيل المغناطيسي ومقاومة التآكل. يمكن للأكسجين المذاب في البركة المنصهرة أن يشكل مسام أول أكسيد الكربون، ويحرق عناصر السبائك المفيدة في مواد اللحاموتدهور أداء اللحام بشكل عام.

وبالإضافة إلى ذلك، يمكن أن تتسبب الكميات الزائدة من الأكسجين والكربون في القطرة في حدوث ترشيش وزعزعة استقرار عملية اللحام. ولذلك، من الضروري التحكم في مستويات الأكسجين أثناء اللحام لضمان جودة اللحام.

يطرح لحام الصفيحة الرقيقة العديد من التحديات مثل الاحتراق والتشوه بعد اللحام وسوء تشكيل اللحام والمسامية.

ولمنع حدوث مسامية، من الضروري تنظيف منطقة الوصلة جيدًا، وإزالة أي أوساخ وبقع مائية قبل اللحام. يجب أيضًا معالجة حواف الصفيحة بدقة لتجنب المحاذاة الخاطئة، والتي يمكن أن تؤدي إلى حدوث احتراق. يجب ألا تتجاوز المحاذاة الخاطئة 0.5 مم. بالإضافة إلى ذلك، يجب التحكم في معلمات عملية اللحام بدقة لمنع حدوث عيوب مثل الاحتراق أو سوء التشكيل أو الاختراق غير الكامل. يجب تجنب أي تقلبات كبيرة في معلمات اللحام.

للتثبيت الصلب ولتقليل تشوه اللحام، يمكن استخدام أحصنة الضغط أو الحديد أو اللحام الثابت حولها في لحام الألواح الرقيقة. بالنسبة للحامات الطويلة، يجب اعتماد طرق اللحام المجزأة مثل طريقة اللحام بالتخطي. يجب أن تكون مسافات اللحام المقطعي صغيرة، ويجب استخدام اللحام المقطعي الكثيف، بحيث يكون طول كل قسم حوالي 10 إلى 15 مم.

يوصى باستخدام طريقة التوصيل العكسي للتيار المستمر، مع حبة لحام خطية قصيرة القوس سريعة اللحام. عندما تسمح ظروف الإنتاج، يمكن إمالة اللحام بزاوية 15° ~ 20° للحام لأسفل المنحدر لتحسين سرعة اللحام ومنع الاحتراق وتقليل التشوه. يمكن أيضًا استخدام التبريد المتقطع بالقوس المتقطع أو اللحام الرأسي العمودي لأسفل.

وأخيرًا، من الضروري اتباع تسلسل لحام معقول بدقة لتحقيق أفضل النتائج.

(1) النسخة المنقحة الموصى بها:

(2) النسخة المنقحة الموصى بها:

ضع في اعتبارك ما يلي معلمات اللحام:

(1) يجب معالجة الأخدود وفقًا للشكل والحجم المحددين.

(2) قبل اللحام، يجب إزالة جميع الصدأ والبقع الزيتية والماء والطلاء وغيرها من الحطام الموجود على سطح الأخدود وحوله بعناية. كما يجب إزالة أي بقايا متخلفة عن تآكل القوس الكربوني.

(3) يجب إجراء اللحام على الفور بعد التنظيف.

إذا أصبح الأخدود رطبًا أو صدئًا لأسباب أخرى غير اللحام، فيجب تنظيفه مرة أخرى قبل اللحام.

عند إجراء اللحام في مناخ شديد الرطوبة، أو في حالة وجود الندى والصقيع على سطح الأخدود أو حوله، يجب تجفيفه قبل اللحام.

أثناء عملية اللحام، تتعرض قطعة اللحام لتسخين وتبريد موضعي وغير متساوٍ، مما يؤدي إلى درجات متفاوتة من التمدد الحراري للمعادن والانكماش في أجزاء مختلفة من الوصلة الملحومة.

نظرًا لأن اللحام عبارة عن وحدة متماسكة، فإن جميع أجزائه مترابطة ومقيدة بشكل متبادل، مما يجعل من المستحيل تمديدها أو تقصيرها بحرية. يؤدي هذا التقييد إلى حدوث إجهاد وتشوه أثناء عملية اللحام.

يتمتع القطب القلوي بخصائص جيدة لإزالة الكبريت (De-S) والفوسفور (P)، مما يجعله مفيدًا في مقاومة الشقوق الساخنة.

يتكون الطلاء من كمية كبيرة من المواد القلوية المكونة للخبث القلوي، إلى جانب كمية محددة من مزيل الأكسدة وعامل السبائك.

في درجات الحرارة المرتفعة، يتفاعل مع الهيدروجين لإنتاج سيانيد الهيدروجين (HF)، وبالتالي يقلل من محتوى الهيدروجين في اللحام. هذا التفاعل مفيد في مقاومة التشققات الباردة.

(1) إنه غير حساس للأجزاء الرقيقة والعيوب القريبة من السطح وينطبق أكثر على الأجزاء السميكة.

(2) دورة اكتشاف الخلل قصيرة، والمعدات بسيطة ومنخفضة التكلفة وغير ضارة بجسم الإنسان.

(3) ومع ذلك، لا يمكن الحكم مباشرةً على طبيعة عيوب اللحام من خلال الفحص بالموجات فوق الصوتية.

هناك العديد من العوامل التي يمكن أن تسبب مشاكل أثناء اللحام. وتشمل هذه العوامل أخدود اللحام ذو الحافة غير الحادة الكبيرة جدًا، وزاوية الأخدود الصغيرة جدًا، وجذر اللحام غير المزال، والفجوة الصغيرة جدًا، وزاوية القطب أو سلك اللحام غير الصحيحة، والتيار المنخفض، والسرعة العالية، وطول القوس الطويل بشكل مفرط، ونفخ التحيز المغناطيسي أثناء اللحام.

بالإضافة إلى ذلك، يمكن أن يؤدي استخدام تيار أكثر من اللازم إلى ذوبان قضيب اللحام بسرعة كبيرة، قبل أن يتم تسخين معدن اللحام بالكامل.

تشمل العوامل الأخرى التي يمكن أن تساهم في حدوث مشاكل اللحام الصدأ، وقشور الأكسيد وبقع الزيت التي لا تتم إزالتها بين الطبقات أو عند حافة المعدن الأساسي. كما يمكن أن يؤدي سوء وضع اللحام وسهولة الوصول إليه إلى حدوث مشاكل.

عند الإمالة إلى الأمام، يزداد معامل تكوين اللحام، مما يؤدي إلى عمق اختراق ضحل ولحام أوسع. هذه الطريقة مثالية للحام الألواح الرقيقة.

ومع ذلك، فإن الإمالة إلى الأمام تضعف من تأثير قوة القوس على معدن الصف الخلفي للحوض المنصهر، مما يؤدي إلى معدن سائل أكثر سمكًا في قاع الحوض المنصهر. وهذا يعيق تأثير تسخين القوس على المعدن الأساسي ويقلل من سُمك اللحام.

وفي الوقت نفسه، يقوى تأثير التسخين المسبق للقوس على المعدن الأساسي غير المنصهر أمام الحوض المنصهر، مما يؤدي إلى زيادة عرض اللحام وتقليل التسليح. هذه الطريقة مناسبة أيضًا للحام الألواح الرقيقة.

تشمل التدابير الوقائية ما يلي:

(1) قم بإزالة الصدأ والأوساخ الأخرى الموجودة على سطح اللحام بعناية في حدود 10 مم على جانبي اللحام القوسي اليدوي و20 مم على جانبي اللحام القوسي المغمور الأوتوماتيكي.

(2) تجفيف قضيب اللحام والتدفق بدقة وفقًا للوائح قبل اللحام وتخزينها في برميل عازل لسهولة الوصول إليها.

(3) استخدام معلمات عملية اللحام المناسبة. عند استخدام قطب كهربائي قلوي للتأريض، يجب استخدام اللحام بالقوس القصير.

يتميز لحام القوس بالأرجون باختراق صغير للحام والحد الأدنى من التشوه في العمل. وتنتج هذه الطريقة كثافة لحام عالية، مما يجعلها أقل عرضة للعيوب مثل احتواء الخبث والثقوب الهوائية والتقويض وغيرها. يفي اللحام الناتج بمتطلبات الاختبارات غير التدميرية الصارمة ويُظهر قوة وصلابة وليونة ممتازة.

بالإضافة إلى ذلك، تتفوق خواصه الميكانيكية من حيث مؤشرات الشد والانحناء والصدمات على تقنيات اللحام الأخرى. ويُعد اللحام بقوس الأرغون مناسبًا بشكل خاص للحام أحادي الجانب، والتشكيل على الوجهين، واللحام بالجدار الرقيق.

ومع ذلك، فإن عيوبه تشمل انخفاض كفاءة العمل وارتفاع تكاليف المعالجة، والتي يمكن أن تختلف بشكل كبير باختلاف ظروف السوق.

وبدلاً من ذلك، تتميز آلات اللحام المحمية بغاز ثاني أكسيد الكربون بكفاءة عالية وتكلفة منخفضة نسبيًا، ويمكن استخدامها في العديد من العمليات في الموقع التي تلبي متطلبات الفحص العام. وهي مناسبة بشكل خاص لمواكبة وتيرة العمل باستخدام العمالة اليدوية. ومع ذلك، فإن عيوب اللحام المحمي بغاز ثاني أكسيد الكربون واضحة أيضًا. فهي تقتصر بشكل عام على الاستخدام في السيناريوهات التي تفرض فيها الدولة رقابة صارمة على جودة اللحام.

أولاً، دعونا ننظر أولاً في نوع الفولاذ غير المتماثل الذي يجب لحامه. إذا كان من الفولاذ الهيكلي الكربوني، فيجب اختيار قضبان اللحام منخفضة القوة. هذا يعني أنه يجب استخدام قضبان لحام ذات قوة لحام منخفضة.

إذا كان أحد الفولاذين غير المتماثلين هو سبائك الصلب، فمن الضروري تعويض فقدان عناصر السبائك أثناء عملية اللحام. في مثل هذا السيناريو، يجب اختيار قطب اللحام لسبائك الصلب.

تشير قابلية اللحام إلى قدرة المواد على اللحام في مكونات وفقًا لمتطلبات التصميم المحددة في ظل ظروف البناء المحدودة وتلبية متطلبات الخدمة المحددة مسبقًا.

تتأثر قابلية اللحام بأربعة عوامل: المادة، وطريقة اللحام، ونوع المكون، ومتطلبات الخدمة. الصلب الكربوني عبارة عن سبيكة من الحديد والكربون تعتمد على الحديد.

الكربون عنصر سبيكة، ولا يزيد الجزء الكتلي منه عن 1%. علاوة على ذلك، لا يزيد الكسر الكتلي للمنجنيز عن 1.2%، ولا يزيد الكسر الكتلي للسيليكون عن 0.5%. لا يُستخدم هذان العنصران الأخيران كعناصر سبيكة.

يتم التحكم في العناصر الأخرى، مثل النيكل والكروم والنحاس، في حدود الكميات المتبقية ولا يتم استخدامها كعناصر سبيكة.

تكون عناصر الشوائب، مثل S وP وO وN، محدودة بشكل صارم وفقًا لأنواع ودرجات الصلب المختلفة.

لذلك، تعتمد قابلية لحام الفولاذ الكربوني بشكل أساسي على محتوى الكربون. تتدهور قابلية اللحام تدريجيًا مع زيادة محتوى الكربون، وتكون قابلية لحام الفولاذ منخفض الكربون هي الأفضل، كما هو موضح في الجدول 1.

يوضح الجدول 1 العلاقة بين قابلية اللحام ومحتوى الكربون في الصلب الكربوني.

| الاسم | الجزء الكتلي من الكربون (%) | الصلابة النموذجية | الاستخدام النموذجي | قابلية اللحام |

|---|---|---|---|---|

| الفولاذ الطري | ≤0.15 | 660HRB | الألواح،،، و | ممتاز |

| 0.15~0.25 | 990HRB | الملامح الهيكلية والألواح والقضبان | جيد | |

| فولاذ متوسط الكربون | 0.25~0.60 | 25HRC | قطع غيار الماكينات والأدوات | متوسط (الحرارة المطلوبة، الحرارة اللاحقة، طريقة اللحام بالهيدروجين المنخفضة) |

| فولاذ عالي الكربون | ≥0.60 | 4OHRC | زنبرك، قالب، سكة حديد | رديئة (يلزم التسخين المسبق والتسخين اللاحق، وطريقة اللحام بالهيدروجين للقلب) |

يُعرف الفولاذ الذي يتمتع بالقوة الكافية ومقاومة الأكسدة في درجات الحرارة العالية باسم الفولاذ المقاوم للحرارة.

ويتكون الفولاذ المقاوم للحرارة منخفض السبائك في المقام الأول من الكروم والمو كعناصر أساسية في صناعة السبائك. ويتكون هيكل المصفوفة من البرليت (أو البرليت + الفريت)، والذي يشار إليه باسم الفولاذ المقاوم للحرارة من البرليت. تشمل درجات الفولاذ شائعة الاستخدام 15CrMo، و12CrMoV، و12Cr2MoVTiB، و14mnmnmov، و18mnmonb، و13mnemonb.

نظرًا لاحتواء الفولاذ المقاوم للحرارة من البيرلايت على كمية معينة من الكروم والمونيوم وعناصر السبائك الأخرى، فإن الصلب الصلب والهش بنية المارتينسيت يمكن توليدها في المنطقة المتأثرة بالحرارة.

أثناء اللحام في درجات حرارة منخفضة أو لحام الهياكل الصلبة، تكون الشقوق الباردة عرضة للتشكل. لذلك، يجب اتخاذ تدابير العملية التالية أثناء اللحام:

التسخين المسبق هو عملية حاسمة في لحام الفولاذ المقاوم للحرارة مع هيكل من البرليت.

لضمان جودة اللحام، يجب تسخين قطعة العمل مسبقًا وإبقائها في درجة حرارة تتراوح بين 80 و150 درجة مئوية أثناء اللحام الرسمي واللحام الرسمي.

عند استخدام اللحام بقوس الأرغون أو اللحام المحمي بغاز ثاني أكسيد الكربون لدعم درجة حرارة التسخين المسبق يمكن تقليلها أو تخطيها تمامًا.

بعد اللحام مباشرة، قم بتغطية اللحام و المنطقة المتأثرة بالحرارة بقطعة قماش الأسبستوس لتبريده ببطء.

يجب إجراء التقسية الفورية في درجة حرارة عالية بعد اللحام لمنع التشقق المتأخر، وتخفيف الضغط، وتحسين البنية المجهرية.

من المهم تجنب نطاق درجة الحرارة من 350 ~ 500 درجة مئوية أثناء المعالجة الحرارية بعد اللحام، حيث يمكن أن يسبب هذا النطاق هشاشة قوية في الفولاذ المقاوم للحرارة من اللؤلؤة.

يوضح الجدول 2 درجة الحرارة الموصى بها للمعالجة الحرارية بعد اللحام للعديد من أنواع الفولاذ المقاوم للحرارة اللؤلؤي شائع الاستخدام.

الجدول 2 المعالجة الحرارية بعد اللحام درجة حرارة الفولاذ المقاوم للحرارة من البرليت

| درجة الفولاذ | السماكة المراد معالجتها حرارياً (م) | درجة حرارة التقسية بدرجة حرارة عالية بعد اللحام (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >> 10> 6 أي سماكة أي سماكة | 680 ~ 700720 ~ 700720 ~ 760720 ~ 760760 ~ 760760 ~ نقابة اللحام والقطع 780740 ~ 780 |

عند لحام الهياكل الفولاذية منخفضة الكربون في الشتاء القارس، تزيد سرعة تبريد الوصلة الملحومة من ميل التشققات إلى التصدع. وينطبق هذا الأمر بشكل خاص على اللحام الأول للهيكل السميك والكبير، والذي يكون أكثر عرضة للتشقق.

لذلك، ينبغي اتخاذ تدابير العملية التالية:

يُرجى الرجوع إلى الجدول 3 للاطلاع على درجة حرارة التسخين المسبق المطلوبة أثناء اللحام بدرجة حرارة منخفضة لمختلف الهياكل المعدنية، والجدول 4 للاطلاع على درجة حرارة التسخين المسبق المطلوبة أثناء اللحام بدرجة حرارة منخفضة للأنابيب وأوعية الضغط.

الجدول 3 درجة حرارة التسخين المسبق للحام بدرجة حرارة منخفضة للهيكل المعدني الفولاذي منخفض الكربون

| سُمك اللحام (مم) | درجة حرارة التسخين المسبق في درجات حرارة مختلفة |

| <3031~5051~70 | لا تسخن مسبقًا عندما لا تقل درجة الحرارة عن - 30 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة عن - 30 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة من 100 إلى 150 ℃ عن 10 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة عن 10 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة من 100 إلى 150 ℃ عن 0 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة عن 0 ℃ |

الجدول 4 درجة حرارة التسخين المسبق للحام بدرجة حرارة منخفضة لخط أنابيب الصلب منخفض الكربون وأوعية الضغط

| سُمك اللحام (مم) | درجة حرارة التسخين المسبق في درجات حرارة مختلفة |

| <16173031^4041~50 | لا تقوم بالتسخين المسبق عندما لا تقل درجة الحرارة عن - 30 ℃؛ التسخين المسبق عند 100 ~ 150 ℃ أقل من - 30 ℃ وليس أقل من - 20 ℃؛ التسخين المسبق أقل من - 20 ℃؛ لا تسخن مسبقًا عندما لا تقل درجة الحرارة من 100 ~ 150 ℃ عن - 10 ℃; عندما تكون درجة الحرارة أقل من - 10 ℃، لا تقل درجة حرارة التسخين المسبق عن - 10 ℃؛ لا تقل درجة حرارة التسخين المسبق عن 100 درجة مئوية ~ 150 ℃، وعندما لا يكون هناك - 0 ℃، لا يلزم التسخين المسبق؛ سخن 100 ~ 150 ℃ عندما تكون أقل من 0 ℃ |

(1) عندما يتعلق الأمر باللحام اليدوي بالقوس الكهربائي، فإن اختيار قضيب اللحام المناسب أمر بالغ الأهمية. بالنسبة للصلب منخفض الكربون الشائع Q235، يبلغ متوسط قوة الشد 417.5 ميجا باسكال. وفقًا لمبدأ القوة المتساوية، فإن قضيب اللحام الموصى به لهذه الدرجة من الفولاذ هو سلسلة E43.

لمزيد من المعلومات حول اختيار القطب الكهربائي للحام القوسي اليدوي للفولاذ منخفض الكربون بدرجات مختلفة، يرجى الرجوع إلى الجدول 5.

الجدول 5 اختيار الأقطاب الكهربائية للحام القوسي اليدوي بالفولاذ منخفض الكربون

| درجة الفولاذ | نموذج قضيب اللحام المختار للهيكل العام | حمولة ديناميكية، معقدة، هيكل صفيحة سميكة، غلاية | ظروف اللحام |

|---|---|---|---|

| نموذج قضيب اللحام لأوعية الضغط واللحام بدرجة حرارة منخفضة | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | غير مسخن مسبقاً بشكل عام |

| Q255 | غير مسخن مسبقاً بشكل عام | ||

| Q275 | E4316 ,E4315 | E5016 ,E5015 | التسخين المسبق لهيكل اللوح السميك فوق 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | غير مسخن مسبقاً بشكل عام |

| 25 | E4316 ,E4315 | E5016 ,E5015 | التسخين المسبق لهيكل اللوح السميك فوق 150 ℃ |

| 20ج22ز22ج | E4303 ,E4301 | E4316,E4315(E5016,E5015) | يبلغ التسخين المسبق لهيكل الصفيحة السميكة 100 ~ 150 ℃، ولا يتم تنفيذ تحالف اللحام والقطع بشكل عام قبل التنفيذ |

| 20R | E4303 ,E4301 | E4316,E4315(E5016,E5015) |

ملاحظة: يشير طراز قضيب اللحام الموجود بين قوسين في الجدول إلى أنه يمكن استخدامه بدلاً من ذلك.

(2) الاختيار المطابق لسلك اللحام والتدفق للحام القوسي المغمور هو الفولاذ منخفض الكربون.

انظر الجدول 6 للاطلاع على الاختيار المطابق لسلك اللحام والتدفق للحام القوسي المغمور.

الجدول 6 مطابقة اختيار مطابقة أسلاك اللحام بالقوس المغمور منخفض الكربون الصلب المغمور والتدفق

| درجة الفولاذ | أسلاك اللحام | التدفق |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | هوبMnA | |

| 15、20 | H08A، HO8MnA | hj430hj431hj330 |

| 25 | HO8MnA،H10Mn2 | |

| 20 جم , 22 جم | HO8HnA,HO8MnSi,h10Mn2 | |

| 20R | H08MnA |

(3) اختيار سلك لحام ثاني أكسيد الكربون: درجات أسلاك اللحام ذات النواة الصلبة هي H08Mn2Si وH08Mn2SiA، وهي توفر قوة عالية للمعدن المترسب بعد اللحام. درجات الأسلاك ذات التدفق المتوفر هي YJ502-1 و YJ506-2 و YJ506-3 و YJ506-4.

(4) لمطابقة سلك اللحام والتدفق من أجل اللحام بالخرق الكهربائيتكون درجة حرارة البركة المنصهرة للحام بالخبث الكهربائي أقل من درجة حرارة اللحام بالقوس المغمور. وبالتالي، فإن تأثير تقليل السيليكون والمنجنيز في التدفق ضعيف. يوصى باختيار سلك لحام يحتوي على نسبة عالية من المنجنيز والسيليكون.

ولذلك، غالبًا ما يُفضل استخدام سلك اللحام H10Mn2 أو سلك اللحام H10MnSi والتدفق HJ360 أو سلك اللحام H10MnSi والتدفق HJ431 في اللحام بالخرق الكهربائي.

يمكن تقييم قابلية لحام الفولاذ بشكل عام ونسبي بناءً على قيمة مكافئ الكربون. ومع ذلك، لا يمكن أن تكون هذه القيمة إلا ضمن نطاق معين للأسباب التالية:

1. الفولاذان اللذان لهما قيم متكافئة متساوية من الكربون ولكن محتويات الكربون مختلفة سيكون لهما قابلية لحام مختلفة. الصلب الذي يحتوي على نسبة أعلى من الكربون يكون أكثر عرضة لإنتاج هيكل متصلب أثناء اللحام، مما يؤدي إلى ميل أكبر للتشقق وضعف قابلية اللحام.

وبالتالي، عندما تكون قيمة المكافئ الكربوني للصلب متساوية، لا يمكن اعتبارها مؤشرًا دقيقًا لقابلية اللحام.

2. لا يعكس حساب قيمة المكافئ الكربوني سوى تأثير التركيب الكيميائي على قابلية اللحام ولا يأخذ في الحسبان التأثير المحتمل لسرعات التبريد المختلفة التي يمكن أن تنتج هياكل متنوعة. إذا كانت سرعة التبريد سريعة، ستصبح قابلية اللحام أسوأ.

تؤثر أيضًا عوامل أخرى، مثل درجة حرارة التسخين القصوى، وزمن المكوث في درجة الحرارة العالية في دورة اللحام وهيكل معدن اللحام، على قابلية اللحام ولكنها لا تنعكس في معادلة حساب قيمة المكافئ الكربوني.

ولذلك، لا يمكن لصيغة القيمة المكافئة للكربون تقييم قابلية لحام الفولاذ إلا ضمن نطاق محدد من درجات الفولاذ ولا يمكن استخدامها كمؤشر تقييم دقيق.

تبلغ نقطة الخضوع للصلب 18MnMoNb 18MoNb 490 ميجا باسكال، مما يجعله جزءًا من الصلب بدرجة 490 ميجا باسكال.

بسبب محتواه العالي من الكربون وسبائك الفولاذ، يُظهر الفولاذ 18MnMoNb ميلًا أكبر نحو التصلب بالتبريد والتشقق على البارد مقارنةً بالفولاذ 16Mn.

النقاط الرئيسية لعملية اللحام:

تخفيف التوتر التلدين تتضمن تسخين مادة بين 450 و650 درجة مئوية، أي أقل من النقطة غير الطبيعية، لفترة زمنية معينة ثم تبريدها ببطء إلى درجة حرارة الغرفة. يمكن لهذه العملية القضاء على الإجهاد المتبقي المتولدة أثناء القطع والختم والصب واللحام.

بالنسبة للصلب الكربوني، درجة حرارة التسخين الموصى بها هي 625 ± 25 ℃، بينما بالنسبة لسبائك الصلب، فهي 700 ± 25 ℃.

يعتمد وقت التثبيت المطلوب على سُمك المادة. بالنسبة للفولاذ الكربوني، يجب أن يكون زمن التثبيت ساعة واحدة لكل 25 مم من السماكة. وبالنسبة لسبائك الصلب، يجب أن تكون ساعتين لكل 25 مم من السماكة، ويجب أن يكون معدل التبريد أقل من 275 ℃ في الساعة لكل 25 مم من السماكة.

من المهم أن نلاحظ أن عملية المعالجة الحرارية تعتمد بشكل كبير على قيم تجريبية ولا يمكن حلها من خلال مجرد النسخ. يختلف تركيب المواد اختلافًا كبيرًا بين أنواع المواد المختلفة.

أثناء اللحام، تتواجد غازات مختلفة حول حوض اللحام، والتي تنشأ بشكل رئيسي من المصادر التالية:

(1) الغاز المتولد من عامل توليد الغاز في طلاء القطب أو التدفق.

(2) الهواء المحيط.

(3) الغاز المتبقي من قلب اللحام وسلك اللحام والمعدن الأساسي أثناء الصهر.

(4) الغاز المتكون عن طريق تحلل الماء البلوري المتبقي في طلاء القطب أو التدفق عند درجة حرارة عالية.

(5) الصدأ والرطوبة والطلاء والمواد الأخرى التي لم تتم إزالتها من سطح المعدن الأساسي، والتي تتحلل تحت تأثير القوس الكهربائي.

HJ431 هو تدفق عالي المنجنيز والسيليكون العالي، والذي ينتمي إلى نوع الذوبان.

يعرض الجدول 24 التركيب الكيميائي للتدفق.

يتوفر التدفق باللون الأحمر المائل إلى البني أو الأصفر الفاتح، ويكون على شكل جسيمات زجاجية يتراوح حجمها من 0.45 إلى 2.5 مم.

يمكن استخدام مزود الطاقة لكل من التيار المتردد والتيار المستمر، مع ضرورة التوصيل العكسي لإمداد الطاقة بالتيار المستمر.

يُظهر التدفق أداءً ممتازًا في العملية وقوسًا مستقرًا، مما يؤدي إلى تموجات جميلة على نطاق السمك في اللحام. ومع ذلك، فإنه يتمتع بمقاومة متوسطة للصدأ. التفاعلات الكيميائية الرئيسية التي تحدث أثناء اللحام بالمعدن المنصهر هي كما يلي:

MnO + Fe = FeO + MnSiOO2 + 2Fe2 = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

يتغلغل المنغنيز والسيليكون المختزلان في معدن اللحام، مما يعزز خواصه الميكانيكية.

يقلل إطلاق HF من محتوى الهيدروجين في معدن اللحام ويحسن من قدرته على مقاومة المسامية.

الجدول 7 التركيب الكيميائي (جزء الكتلة) من HJ431 (%)

| سي0 | MnO | CaF | موجو | كا0 | آلو | في0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

يُستخدم HJ431 مع أسلاك اللحام H08A وH08MnA للحام المكونات المهمة من الفولاذ منخفض الكربون وسبائك الفولاذ منخفضة السبائك.

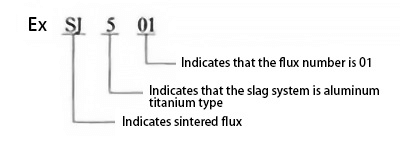

وفقًا للوائح في عينة المنتج من مواد اللحام، يتم تمثيل التدفق الملبد بالحرف SJ متبوعًا بثلاثة أرقام:

1) يشير الرقم الأول إلى نظام خبث خبث التدفق، كما هو موضح في الجدول 8.

الجدول 8 سلسلة الأرقام الأولى من سلسلة الأرقام الأولى من ماركة التدفق الملبد

| ماركة فلوكس | نطاق المكونات الرئيسية للخبث (عدد أنواع تصنيف الجودة) (%) | |

|---|---|---|

| SJ1 × × SJ2 × × SJ3 × × × ST4 × × × SJ5 × × SJ6 × ××× | نوع فلوريد الكالسيوم؛ ونوع الألومنيوم العالي؛ ونوع الكالسيوم السيليكوني؛ ونوع المنجنيز السيليكوني; ألومنيوم التيتانيوم النوع؛ أنواع أخرى | CaF2 ≥15 ; CaO+MgO+MnO+CaF2F↩>50؛ SiO2 ≤20 ; أ-أو-أو-أ≥≥20؛ Al3O2+CaO+MgO>45Ca+MgO+SiO2>60MnO+SiO في قماش الرسم على القماش>50A1A1 في قماش الرسم على القماش+TiO2>45 |

2) الرقمان الثاني والثالث يمثلان العلامات التجارية المختلفة للتدفق في نفس نوع نظام الخبث، وهي مرتبة بالترتيب 01 و02 و".

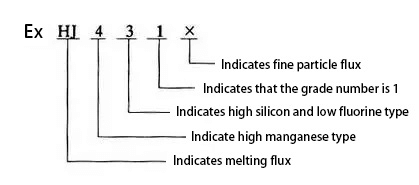

وفقًا للوائح في عينة المنتج من مواد اللحام، يتم تمثيل التدفق الذائب بالحرف HJ متبوعًا بثلاثة أرقام:

1) يشير الرقم الأول إلى محتوى MnO في التدفق، ويوضح الجدول 9 ترتيبها المتسلسل.

الجدول 9 سلسلة الأرقام الأولى من سلسلة الأرقام الأولى من ماركة تدفق الذوبان

| ماركة فلوكس | نوع التدفق | الجزء الكتلي من MnO (%) |

| ح الترتيب 1 × × × ح2 × × ح دنج 3 × × × ح دنج 4 × × × | لا يوجد منجنيز؛ منجنيز منخفض؛ منجنيز متوسط؛ منجنيز مرتفع | <22~51 |

2) يشير الرقم الثاني إلى محتوى SiO2 وCaF2 في التدفق، ويوضح الجدول 10 ترتيبها المتسلسل.

الجدول 10 سلسلة الأرقام الثانية من سلسلة الأرقام الثانية من ماركة تدفق الذوبان

| ماركة فلوكس | نوع التدفق | الجزء الكتلي من si0caf (%) |

| × واحد × HJ × اثنين × H × اثنين × H × ثلاثة × × × 4 × 4XHJ × خمسة × H دينج × ستة × HJ × سبعة × HJ × ثمانية × H × تسعة × | سيليكون منخفض وفلور منخفض؛ سيليكون متوسط وفلور منخفض؛ سيليكون متوسط وفلور منخفض؛ سيليكون مرتفع وفلور منخفض؛ فلور في سيليكون منخفض؛ سيليكون متوسط وفلور؛ فلور في سيليكون مرتفع؛ سيليكون منخفض وفلور مرتفع؛ سيليكون متوسط وفلور مرتفع؛ أخرى | SiO2<10؛CaF2<10SiO210 ~ 30 ; 10 ~ 30؛CaF2<10SiO2>30؛CaF <10_i̿2<10؛CaF210 ~ 30SIO210 ~ 30 ; 10 ~ 30؛CaF210 ~ 30SIO2>30؛CaF210 ~ 30SiO < 10 <CaF2<30ﻫ210 ~ 30 ; 10 ~ 30؛CaF2>30 |

3) يشير الرقم الثالث إلى درجات مختلفة من نفس النوع من التدفق، والتي يتم ترتيبها بالترتيب 0 و1 و2 و". 4) عندما يتم إنتاج حجمين من الجسيمات لنفس النوع من التدفق، في حالة الجسيمات الدقيقة (حجم جسيمات التدفق

0.45 ~ 2.4 مم) علامة التدفق متبوعة بـ" ×" كلمة.

SJ501 هو تدفق حمضي ملبد بتركيبة كيميائية مبينة في الجدول 11. مصدر الطاقة مناسب لكل من اللحام بالتيار المتردد والتيار المستمر. عند استخدام اللحام بالتيار المستمر، يتم اعتماد التوصيل العكسي ويمكن أن يصل الحد الأقصى لتيار اللحام إلى 1200 أمبير. لون التدفق أبيض فضي. يتمتع بمقاومة قوية للمسامية أثناء اللحام عالي السرعة وليس حساسًا لكمية صغيرة من الصدأ أو طبقة أكسيد عالية الحرارة.

SJ501 مناسب للحام الفولاذ منخفض الكربون وبعض الهياكل الفولاذية منخفضة السبائك باستخدام أسلاك اللحام H08A و H08MnA. كما أنه مثالي للحام السريع متعدد الأسلاك، خاصةً للحام على الوجهين بتمريرة واحدة.

الجدول 11 التركيب الكيميائي (جزء الكتلة) ل SJ501 (%)

| Si0+Ti0 | آل2O3+منO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

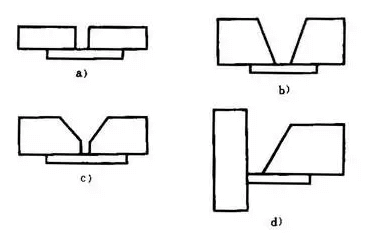

يتم وضع صفيحة دعم، مصنوعة من نفس تركيبة المعدن الأساسي، في الجزء الخلفي من الأخدود لضمان لحام الوصلة بالكامل أثناء عملية اللحام دون احتراق الجذر.

يُعرف هذا النوع من الوصلات بمفصل اللوحة الخلفية، وتشمل الأشكال الشائعة للوحة الخلفية ما يلي: أخدود لوحة دعم الحزام على شكل حرف I، وأخدود لوحة دعم الحزام على شكل حرف V، وأخدود لوحة دعم الحزام على شكل حرف Y، وأخدود لوحة دعم الحزام على شكل حرف V أحادي الجانب، كما هو موضح في الشكل 6.

أ) أخدود على شكل حرف I مع لوحة دعم

ب) أخدود على شكل حرف V مع لوحة دعم

ج) أخدود على شكل حرف Y مع لوحة دعم

د) أخدود أحادي الجانب مع لوحة دعم

مهارات التشغيل المطلوبة في لحام وصلة اللوحة الأساسية أبسط وأسهل في إتقانها مقارنة باللحام أحادي الجانب والتشكيل على الوجهين.

غالبًا ما تستخدم هذه التقنية في الحالات التي يكون فيها اللحام على الظهر غير ممكن، كما هو الحال في التماس المحيطي للأسطوانات ذات القطر الصغير أو الحاويات المغلفة.

ومع ذلك، فإن عيب هذه الطريقة هو أنه إذا كان إهليلجية صفيحة القاعدة والأسطوانة غير متناسقة، فقد تكون هناك فجوة عند تجميعهما معًا. أثناء اللحام، قد لا يطفو الخبث المنصهر لأعلى وقد يؤدي ذلك إلى احتواء الخبث.

تنص مواصفات إجراء اللحام JB4708-92 لأوعية الضغط الفولاذية على أن زاوية الانحناء من اللحام من جانب واحد مع دعم يمكن أن يعتمد على معيار زاوية الانحناء للحام على الوجهين.

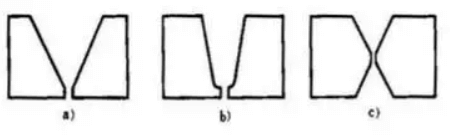

عندما يكون سمك اللحام هو نفسه، تظهر هندسة الأخاديد الثلاثة في الشكل 5.

أ) أخدود على شكل حرف Y ب) أخدود على شكل حرف U مع حافة غير حادة ج) أخدود مزدوج على شكل حرف Y

1) معالجة سطح الأخدود بسيطة.

2) يمكن لحامها على جانب واحد دون قلبها.

3) عندما تكون مساحة أخدود اللحام كبيرة، وهناك العديد من مواد التعبئة وسمك اللحام كبير، والإنتاجية منخفضة.

4) تشوه كبير في اللحام.

تستخدم الرموز التكميلية لاستكمال بعض خصائص اللحامات، كما هو موضح في الجدول.

| الاسم | خريطة تخطيطية | الرمز | بيان تفسيري |

|---|---|---|---|

| رمز مع لوحة دعم |  |  | يشير إلى وجود لوحة دعم في الجزء السفلي من اللحام |

| رمز اللحام ثلاثي الجوانب |  |  | يشير إلى وجود لحامات على ثلاثة جوانب |

| رمز اللحام المحيط |  |  | يشير إلى اللحام حول اللحام |

| رمز الحقل |  | يشير إلى اللحام في الموقع أو في الموقع | |

| صدفة الذيل |  | يمكن تمييز عملية اللحام وطريقة اللحام بالرجوع إلى gb185-85 |

يُعرف الرمز الموجود على الرسم الذي يشير إلى طريقة اللحام وشكل اللحام وحجم اللحام برمز اللحام.

وفقًا لتمثيل رموز اللحام الموضحة في GB324-88، يتكون رمز اللحام عادةً من رمز أساسي وقائد. بالإضافة إلى ذلك، يمكن تضمين الرموز المساعدة والرموز التكميلية ورموز حجم اللحام حسب الحاجة.

تسمى الوصلة المتكونة في اللحام بعد اللحام باللحام.

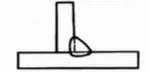

وفقًا لشكل التركيبة، يمكن تقسيم اللحامات إلى لحامات تناكبية, لحامات الشرائحولحامات السدادة واللحامات الطرفية.

تسمى اللحامات التي تشكل المفصل التناكبي باللحامات التناكبية. يمكن تشكيل اللحام التناكبي عن طريق الوصلة التناكبية أو الوصلة التناكبية (الوصلة المتقاطعة)، والتي تشير إلى اللحام مع عدم وجود ساق لحام بعد اللحام بالاختراق الكامل بعد الشطف.

يمكن لحام سطح وصلة اللحامين الملحومين معًا بطريقة مستقيمة أو قريبة من الاستقامة. بالإضافة إلى ذلك، عندما يتكون اللحام من كل من اللحام التناكبي و لحام فيليه، يشار إليها باللحام المدمج.

يتم إنشاء اللحام المدمج عندما يتم لحام وصلة على شكل حرف T (وصلة متقاطعة) مشطوفة وملحومة باختراق كامل، مما ينتج عنه لحام بساق لحام معينة.

يتم إنشاء اللحام التناكبي في الأخدود، بينما يتم استخدام اللحام الشرائحي لربط لحمتين خارج الأخدود.

يشير إلى اللحام الذي يملأ الفتحة المستديرة التي تتكون من تداخل لحمتين، إحداهما مفتوحة بفتحة مستديرة، ثم يتم لحامها في الفتحة المستديرة

اللحامات التي تشكل وصلات الإنهاء.

أثناء اللحام، الاسم العام للكميات الفيزيائية المختلفة (مثل تيار اللحام وجهد القوس وسرعة اللحام والطاقة الخطية وما إلى ذلك) التي تم اختيارها لضمان جودة اللحام هو معلمات عملية اللحام.

يكون تأثير معلمات العملية على شكل اللحام على النحو التالي:

عندما تظل الظروف الأخرى دون تغيير، مع زيادة تيار اللحام، يزداد سمك اللحام والتعزيز، بينما يظل عرض اللحام دون تغيير تقريبًا (أو يزداد قليلاً).

عندما تبقى الظروف الأخرى دون تغيير، يزداد جهد القوس الكهربائي، ويزداد عرض اللحام بشكل ملحوظ، وينخفض سمك اللحام والتعزيز بشكل طفيف.

عندما تظل الظروف الأخرى دون تغيير، تؤدي الزيادة في سرعة اللحام إلى انخفاض عرض اللحام وسُمك اللحام والتسليح.

تيار اللحام وجهد القوس الكهربائي وسرعة اللحام هي معلمات عملية اللحام الرئيسية الثلاثة أثناء اللحام.

عند اختيار هذه المعايير، يجب مراعاة التنسيق المناسب بين الثلاثة للحصول على لحام ذو شكل جيد ويلبي المعايير المطلوبة.

فيما يلي اشتراطات الوصلات التناكبية للحامات:

1. عند نطح ألواح الصلب بسماكات مختلفة، يمكن أن يتسبب الاختلاف الكبير في السماكة بين الألواح على كلا الجانبين في حدوث تغيير كبير في المقطع عند الوصلة بعد اللحام. يمكن أن يؤدي هذا التغيير إلى تركيز إجهاد شديد.

ولذلك، بالنسبة للهياكل الملحومة الحرجة مثل أوعية الضغط، يجب أن تكون الألواح السميكة رقيقة. ووفقًا للمعايير الفنية ذات الصلة، عندما يكون سمك اللوح السميك ≤ 10 مم وفرق السمك بين اللوحين أكبر من 3 مم، أو عندما يكون سمك اللوح السميك > 10 مم وفرق السمك بين اللوحين أكبر من 30% من سمك اللوح السميك أو أكثر من 5 أمتار، يجب أن تكون حافة اللوح السميك رقيقة. يجب أن يكون طول الترقيق أكبر من أو يساوي 3 أضعاف فرق السماكة.

2. عند تقاطع اللحام المستقيم مع اللحام المنحني، يكون اللحام عند الوصلة فقط، مما يؤدي إلى إجهاد لحام كبير ويصبح السطح الضعيف للهيكل بأكمله. ولذلك، يجب أن يكون اللحام المنحني عند الوصلة التناكبية مقطعًا مستقيمًا بحيث يكون اللحام في وضع التناكُب المسطح.

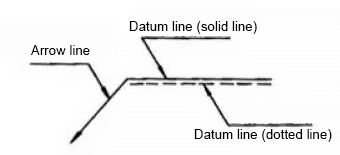

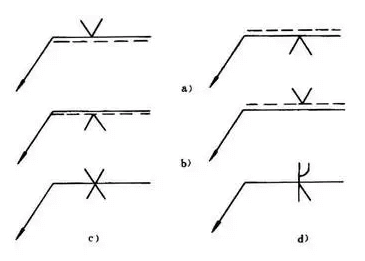

تتألف القائدة بشكل عام من قائد مع سهم (يشار إليه فيما يلي باسم خط السهم) وخطي مسند (أحدهما خط متصل والآخر خط منقط)، كما هو موضح في الشكل 17.

عند استخدام القائد، يجب أن يتطابق مع الرمز الأساسي:

أ) اللحام على جانب السهم من المفصل

ب) اللحام على الجانب غير السهمي من الوصلة

ج) اللحام المتماثل

د) أعمال اللحام الجانبي المزدوج

اختبار الجسيمات المغناطيسية هو طريقة اختبار غير مدمرة تستخدم ظاهرة انجذاب الجسيمات المغناطيسية بواسطة المجال المغناطيسي المتسرب الناتج عن العيوب السطحية في المواد المغناطيسية الحديدية عند تعرضها لمجال مغناطيسي قوي.

يتضمن مبدأ الكشف عن عيوب الجسيمات المغناطيسية مغنطة موضعية للحام الذي تم فحصه، مما يؤدي إلى خطوط قوة مغناطيسية تمر عبر اللحام.

بالنسبة للحامات التي لها نفس حجم المقطع والمواد الداخلية المنتظمة، يكون توزيع خطوط القوة المغناطيسية منتظمًا. ومع ذلك، في حالة وجود عيوب مثل الشقوق والمسامات والشوائب الخبثية على سطح اللحام أو داخله، فإن خطوط القوة المغناطيسية ستتجاوز هذه المناطق ذات المقاومة المغناطيسية العالية، مما يسبب الانحناء، كما هو موضح في الشكل 5أ.

عند هذه النقطة، يتم رش الجسيمات المغناطيسية على سطح اللحام، وتمر خطوط القوة المغناطيسية عبر الجسيمات المغناطيسية الموجودة على العيوب السطحية، مما يؤدي إلى "تسرب التدفق المغناطيسي" ويتسبب في امتصاص الجسيمات المغناطيسية على العيب.

يمكن تحديد حجم العيب وموضعه من خلال فحص شكل الجسيمات المغناطيسية الممتزّة وعددها وسمكها.

من المهم ملاحظة أن العيوب الداخلية البعيدة عن سطح اللحام لن تخلق تسربًا للتدفق المغناطيسي على خطوط القوة المغناطيسية، وبالتالي لن يتم امتصاص الجسيمات المغناطيسية أو تراكمها، مما يجعل العيوب غير قابلة للكشف. الجسيمات المغناطيسية الأكثر شيوعًا المستخدمة في طريقة الاختبار هذه هي أكسيد الحديديك (Fe3O4) وأكسيد الحديديك (Fe2O3).

يمكن تقسيم العيوب إلى ثلاثة أنواع وفقاً للشكل:

(1) يبلغ طول الأثر المغناطيسي المعيب الخطي أكثر من ثلاثة أضعاف عرضه.

(2) الأثر المغناطيسي المعيب الدائري هو أي أثر مغناطيسي معيب غير خطي.

(3) يشير الأثر المغناطيسي للعيوب المتناثرة إلى عدة عيوب في منطقة معينة تظهر في نفس الوقت.

معيار الجودة: وفقًا لأحكام معيار ZBJ04006-87، تنقسم درجة التتبع المغناطيسي المعيب إلى 7 مستويات.

الرمز الأساسي هو رمز يمثل شكل المقطع العرضي للحام. ويوضح الجدول عدة رموز رمزية أساسية شائعة.

| الاسم | خريطة تخطيطية | الرمز |

|---|---|---|

| لحام على شكل I |  |  |

| لحام على شكل Y |  | |

| لحام أحادي الجانب على شكل V مع حافة غير حادة |  | |

| لحام على شكل حرف U بحافة غير حادة |  |  |

| خرزة الظهر | ||

| لحام فيليه |  | |

| لحام السدادة |

يمكن استخدام الأشعة السينية وأشعة Y للفحص بالأشعة السينية، على التوالي.

عندما تمر الأشعة عبر المواد المعدنية، يتم امتصاص جزء من طاقتها، مما يؤدي إلى توهين الأشعة. يختلف التوهين باختلاف سُمك المادة المخترقة مادة معدنية، والتي قد تختلف بسبب العيوب مثل الشقوق أو المسام أو الاختراق غير الكامل أو العيوب الأخرى التي تسبب ترقق المادة، أو بسبب الاختلافات في الحجم والكتلة (مثل شوائب الخبث).

يكون التوهين أكثر أهمية عند المرور من خلال الأجسام السميكة أو الكبيرة، مما يؤدي إلى ضعف الكثافة على الركيزة، وانخفاض حساسية السالب، وسواد أقل بعد التطوير. وعلى العكس من ذلك، يكون السواد أعمق عندما يكون التوهين أقل.

من خلال تحليل الصور بمستويات مختلفة من السواد على الصورة السالبة، يمكن عرض العيوب بوضوح.

الكشف عن الخلل بالموجات فوق الصوتية هو طريقة اختبار غير مدمرة تستخدم الموجات فوق الصوتية للكشف عن العيوب الداخلية في المواد.

يتضمن مبدأ الكشف عن العيوب بالموجات فوق الصوتية العثور على العيوب من خلال الاستفادة من الفرق في المعاوقة الصوتية (ناتج كتلة حجم المادة وسرعة الصوت) بين العيوب في اللحامات والأنسجة الطبيعية، وكذلك ظاهرة انعكاس الموجات الصوتية على الواجهات غير المتجانسة ذات المعاوقة الصوتية المختلفة.

أثناء الكشف عن الخلل، يصدر محول طاقة كهرضغطية في المسبار موجات فوق صوتية نبضية تنتقل إلى اللحام من خلال وسيط اقتران صوتي (مثل الماء أو الزيت أو الجلسرين أو الغليسيرول أو المعجون).

بعد مواجهة العيب، تولد الموجة فوق الصوتية موجة منعكسة. ثم يستخدم مسبار آخر مماثل أو نفس المسبار لاستقبال الموجة الصوتية المنعكسة، والتي يتم تحويلها إلى إشارة كهربائية بواسطة محول الطاقة.

يتم تضخيم الإشارة الكهربائية وعرضها على شاشة فلورية أو طباعتها على شريط ورقي. يمكن تحديد موضع العيب بناءً على موضع المسبار وزمن انتشار الموجة الصوتية (موضع الصدى على شاشة الفلورسنت).

يمكن أن توفر سعة الموجة المنعكسة تقييماً تقريبياً لحجم العيب.

معيار الجودة: تزداد احتمالية أن تكون الحزمة فوق الصوتية عمودية على مستوى العيب مع زيادة عدد اتجاهات الكشف بالموجات فوق الصوتية للحامات، مما يؤدي إلى ارتفاع معدل اكتشاف العيوب ونتائج تقييم أكثر دقة.

وفقًا لـ GB11345-89، تصنف طرق الكشف اليدوي عن الخلل بالموجات فوق الصوتية وتصنيف نتائج الكشف عن الخلل للحامات الفولاذية إلى ثلاثة مستويات فحص: أ، ب، ج بناءً على عدد اتجاهات الكشف عن اللحامات. تزداد جودة الفحص من المستوى (أ) إلى المستوى (ج)، حيث يكون المستوى (ب) مناسبًا لأوعية الضغط.

الغرض من حماية منطقة اللحام هو منع الهواء من غزو الهواء للقطرة والمجمع وتقليل محتوى النيتروجين والأكسجين في معدن اللحام.

هناك ثلاث طرق للحماية:

أثناء اللحام المحمي بالغاز، يتم استخدام غاز التدريع (CO2، H2، Ar) لعزل منطقة اللحام عن الهواء المحيط.

ومن ناحية أخرى، تتضمن حماية الخبث تغطية السطح المعدني لحوض اللحام المنصهر بطبقة من الخبث لمنع ملامسة الهواء. تُستخدم هذه الطريقة بشكل شائع في عمليات اللحام مثل اللحام بالخبث الكهربائي واللحام بالقوس المغمور.

الحماية المدمجة للخبث الغازي هي طريقة أخرى تستخدم كلاً من غاز التدريع والخبث لحماية المعدن المنصهر في وقت واحد. تُستخدم هذه الطريقة بشكل شائع في اللحام القوسي اليدوي.