هل تساءلت يومًا لماذا تنكسر الأجزاء المعدنية فجأة دون سابق إنذار؟ يستكشف هذا المقال العالم الرائع لإجهاد المعادن وكسورها. ستتعلم كيف يمكن للإجهاد المتكرر أن يؤدي إلى الكسر المفاجئ، وأنواع الكسور الناتجة عن الإجهاد، ودراسات حالات واقعية. استعد للكشف عن الأخطار الخفية في الآلات اليومية!

الإعياء: التعب هو التلف الهيكلي التدريجي والموضعي الذي يحدث في المواد التي تتعرض للتحميل الدوري. وينطوي على بدء وانتشار التشققات المجهرية تحت مستويات إجهاد أقل بكثير من قوة خضوع المادة.

الكسر الناتج عن الإجهاد: الكسر الناتج عن التعب هو الفشل النهائي للمادة أو المكوّن بسبب التأثير التراكمي للإجهادات أو الإجهادات الدورية. تحدث هذه الظاهرة من خلال ثلاث مراحل متميزة:

تشمل الخصائص الرئيسية لكسر الإجهاد ما يلي:

يحدث الكلال عالي الدورة (HCF) عندما تتعرض المكونات لمستويات إجهاد منخفضة نسبيًا، مما يؤدي إلى الفشل بعد أكثر من 105 دورة. ويرتبط هذا النوع من الإعياء عادةً بالتشوه المرن وهو شائع في مكونات مثل النوابض وأعمدة النقل والمثبتات. ويتميز الكلال الهيدروليكي بالحد الأدنى من التشوه البلاستيكي وغالبًا ما تحكمه الأساليب القائمة على الإجهاد في التصميم والتحليل.

وعلى العكس من ذلك، ينطوي الإجهاد منخفض الدورة (LCF) على مستويات إجهاد عالية تؤدي إلى الفشل خلال 104 دورة أو أقل. وينتشر إجهاد الدورة المنخفضة في المكونات التي تعاني من تشوّه بلاستيكي كبير خلال كل دورة تحميل، مثل أوعية الضغط وشفرات التوربينات ومكونات المفاعل النووي. عادةً ما يتم تحليل هذا النوع من الإجهاد باستخدام مناهج قائمة على الإجهاد بسبب التشوه اللدن الواضح الذي ينطوي عليه.

ويرتبط تحليل الإجهاد القائم على الإجهاد في المقام الأول مع LCF، حيث يهيمن التشوه اللدن. يأخذ هذا النهج في الاعتبار كلاً من مكونات الإجهاد المرن واللدائن وهو أمر بالغ الأهمية للمواد التي تظهر لدونة دورية كبيرة.

يتم تطبيق تحليل الكلال القائم على الإجهاد بشكل عام على سيناريوهات HCF، حيث تظل الضغوط في الغالب في نطاق المرونة. هذه الطريقة مناسبة للمكونات المصممة للعمل تحت قوة خضوع المادة.

من الناحية العملية، يمكن أن يكون التمييز بين الإجهاد القائم على الإجهاد والإجهاد القائم على الإجهاد غير واضح، خاصة في المنطقة الانتقالية بين الإجهاد المركب المركب والإجهاد المركب المنخفض (عادةً ما بين 104 إلى 105 دورة). وتختبر العديد من المكونات الهندسية مزيجًا من كلا النظامين، مما يؤدي إلى ما يسمى بالإجهاد المركب. في مثل هذه الحالات، قد تكون الأساليب التحليلية المتقدمة التي تتضمن كلاً من نهجي الإجهاد والإجهاد ضرورية للتنبؤ الدقيق بالعمر الافتراضي.

يمكن تصنيف التعب أيضًا بناءً على طبيعة الأحمال المطبقة:

من الناحية الماكروسكوبية، يمكن تقسيم عملية الكسر الناتج عن الإجهاد إلى ثلاث مراحل متميزة: بدء الكسر، وانتشار الكسر، والكسر النهائي.

تحدث مرحلة بدء التشقق في مواقع تركيز الإجهاد، مثل عيوب السطح أو الشقوق أو الانقطاعات المعدنية. تعمل هذه كنقاط تنوي لتكوين الشقوق الدقيقة في ظل ظروف التحميل الدوري.

تتميز منطقة انتشار الشقوق بسطح أملس ومستوٍ نسبياً وعمودي على اتجاه الإجهاد الرئيسي. وتظهر في هذه المنطقة خطوط إجهاد مميزة، تُعرف أيضاً بعلامات الشاطئ أو علامات التدرج. تشع هذه الأنماط متحدة المركز إلى الخارج من موقع البدء، مما يشير إلى نمو الشقوق المتزايد مع كل دورة تحميل.

تمثل منطقة الكسر النهائية المنطقة التي يحدث فيها نمو سريع وغير مستقر للشقوق، مما يؤدي إلى فشل مفاجئ للمكوّن. عادةً ما تعرض هذه المنطقة نسيجاً أكثر خشونة مع ميزات مثل الدمامل (في المواد القابلة للسحب) أو أوجه الانشقاق (في المواد الهشة). قد تكون شفاه القص موجودة عند الحواف، مما يشير إلى تشوه بلاستيكي موضعي.

ومن الناحية المجهرية، تتمثل السمة المميزة للكسر الناتج عن الإجهاد في وجود خطوط إجهاد تظهر تحت التكبير العالي. تمثل هذه الخطوط الدقيقة المتوازية موضع مقدمة الكسر بعد كل دورة إجهاد. بالإضافة إلى ذلك، اعتماداً على المادة وظروف التحميل، يمكن ملاحظة سمات بنيوية مجهرية أخرى:

يعد فهم هذه السمات الكلية والمجهرية أمرًا بالغ الأهمية لتحليل الأعطال، حيث توفر معلومات قيمة حول تاريخ التحميل والظروف البيئية وسلوك المواد أثناء عملية الكلال.

(1) يتميز الكسر بالتعب بعدم وجود تشوه بلاستيكي عياني كبير أثناء عملية الفشل. وغالباً ما تؤدي هذه الخاصية إلى فشل مفاجئ وكارثي للمكونات الميكانيكية دون وجود علامات تحذيرية مسبقة. ويؤدي عدم وجود تشوه مرئي إلى حدوث أعطال إجهاد خبيثة بشكل خاص، حيث يمكن أن تحدث دون أي مؤشر واضح على فشل وشيك، مما يؤدي إلى أعطال غير متوقعة وخطيرة محتملة في الآلات أو الهياكل الحرجة.

(2) عادةً ما تكون مستويات الإجهاد الدوري التي تسبب الكسر الناتج عن الكلال أقل بكثير من قوة خضوع المادة في ظروف التحميل الساكن. وتُعزى هذه الظاهرة إلى آلية التلف التراكمي للإجهاد، حيث تبدأ الشقوق المجهرية وتنتشر تحت التحميل المتكرر، حتى في الضغوط التي تعتبر آمنة في التطبيقات الساكنة. وغالباً ما يُستخدم حد الكلال أو حد التحمل، الذي يمثل مستوى الإجهاد الذي من غير المرجح أن يحدث تحته فشل الكلال لعدد معين من الدورات، في التصميم للتخفيف من هذه المخاطر.

(3) يكشف الفحص اللاحق للفشل لأسطح الكسور الناتجة عن الكلال عن مناطق متميزة توفر رؤى قيمة في عملية الفشل. تتضمن هذه المناطق عادةً ما يلي:

أ) منطقة بدء التشقق: غالبًا ما تتميز بمنطقة ملساء شبه دائرية حيث ينشأ التصدع الناتج عن الإجهاد، وعادةً ما يكون ذلك عند نقطة تركيز إجهاد أو عيب في المادة.

ب) منطقة انتشار الشقوق: تظهر علامات أو خطوط شاطئية مميزة تمثل النمو المتزايد للشق مع كل دورة تحميل. يمكن أن يشير تباعد هذه العلامات ونمطها إلى تاريخ التحميل ومعدل نمو الشقوق.

ج) منطقة الكسر النهائي: تظهر بمظهر خشن غير منتظم، وغالباً ما يكون لها دليل على وجود كسر مطيل أو هش، اعتماداً على خصائص المادة. تمثل هذه المنطقة الفشل السريع للمقطع العرضي المتبقي عندما لا يعود بإمكانه تحمل الحمل المطبق.

تعرضت دراجة نارية في أحد المصانع لعطل ميكانيكي بعد قطع مسافة 2,000 كم. عند التفكيك والفحص، اكتشف أن قضيب توصيل العمود المرفقي للمحرك قد انكسر.

تم كَرْبَنة قضيب التوصيل، المصنوع من 20CrMnTi، على السطح. ويوضح الشكل 1 مبدأ عمل قضيب التوصيل في الشكل 1، حيث تقود حركته الترددية دوران عمودي دوران عمودين مرفقيين.

20CrMnTi عبارة عن سبيكة فولاذ هيكلي من سبيكة محتوى الكربون حوالي 0.2%، ومحتوى المنجنيز حوالي 1%، ومحتوى التيتانيوم حوالي 1%. تُستخدم هذه المادة عادةً في مكونات الأعمدة وتتطلب الكربنة.

الشكل 1

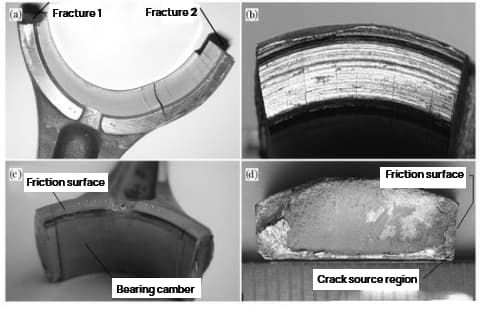

يحتوي قضيب التوصيل الفاشل على كسرين. على حدبة المحمل عند طرف الكسر في قضيب التوصيل، تظهر العديد من الشقوق الموازية للكسر [الشكل 3 (أ)]. يُظهر أحد جانبي طرف الكسر أثر احتكاك قوي [الشكل 3 (ب)]، مع عمق تآكل يبلغ 0.5 مم. بالإضافة إلى ذلك، يمكن رؤية أثر أكسدة رمادية زرقاء-رمادية عالية الحرارة على أحد طرفي قوس المحمل بالقرب من جانب الاحتكاك [الشكل 3 (ج)].

الكسر 1 أملس ومسطح نسبيًا مع حافة مهترئة، ويظهر قوس التعب في المنتصف [الشكل 3 (د)]. ومع ذلك، لم يتم العثور على قوس إجهاد في الكسر 2.

الشكل 2

الشكل 3

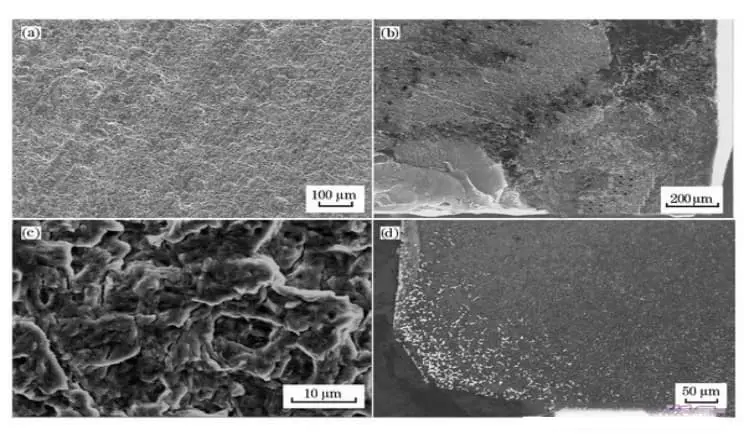

ويعرض الشكل 4 (أ) في الكسر 1 قوس إجهاد تحت المجهر الإلكتروني الماسح. يسمح اتجاه القوس بتحديد مصدر التعب.

يقع مصدر التعب في الزاوية اليمنى العليا من الشكل 4 (د). ويكشف التكبير المحلي أن غالبية الأنسجة الدقيقة في منطقة المصدر قد تعرضت للتآكل، على الرغم من أن ميزة الحافة الشعاعية لا تزال مرئية (الشكل 4 (ب)).

يعرض الشكل 4 (ج) خطوط التعب والشقوق الثانوية في منطقة نمو التعب.

وعلى النقيض من ذلك، يُظهر الكسر 2 غمازات ولكن لا توجد خطوط إجهاد. يمكن استنتاج أن الكسر 1 هو الكسر الأولي والكسر 2 هو كسر ثانوي.

الشكل 4

أخذ عينات من جسم قضيب التوصيل وتحليل تركيبها الكيميائي، بما في ذلك الجزء الكتلي (%).

تتوافق نتائج التحليل مع متطلبات التركيب الكيميائي المحددة في GB/T3077-1999 ل 20CrMnTi.

استنادًا إلى نتائج الفحص، يفي التركيب الكيميائي لمادة الجزء الفاشل بالمتطلبات الفنية. ومع ذلك، يُظهر الطرف المكسور من قضيب التوصيل احتكاكًا شديدًا على جانب واحد.

كشف تحليل لنهاية قوس المحمل بالقرب من سطح الاحتكاك عن وجود طبقة أكسيد أزرق رمادي، وهو خليط من أكسيد الحديد الأسود (Fe3O4) وأكسيد الحديد الأحمر (Fe2O3) المتكونة عند درجات حرارة أعلى من 400 ℃. يشير هذا إلى أن الاحتكاك بين قضيب التوصيل و عمود الخرج تسبب ارتفاع درجة الحرارة في هذه المنطقة.

يُظهر تحليل SEM لسطح الكسر أن مصدر التصدع الناتج عن الكلال كان في الزاوية بالقرب من طبقة الأكسيد، في منطقة درجة الحرارة العالية. يزيد الجمع بين أكسدة السطح ودرجة الحرارة المرتفعة من فرصة توليد التشقق والتلف الزاحف.

وبالإضافة إلى ذلك، يؤدي الاحتكاك إلى سطح معدني خشن، مما قد يسبب تركيز الإجهاد السطحي ويزيد من إمكانية حدوث الكلال. وغالباً ما يحدث أصل الكسر عند نقطة إجهاد الشد الأقصى.

وفقًا لتحليل القوى المؤثرة على قضيب التوصيل، يوجد أكبر إجهاد شد على القسم 1 من الكسر، مما يجعله عرضة لتكوين الشقوق بالقرب من زاوية سطح الاحتكاك. يؤدي وجود الكربيدات الخشنة في هذه المنطقة إلى تفاقم المشكلة، حيث إنها تعطل استمرارية بنية المصفوفة، وتسرع من تكوين وانتشار الشقوق، وتقلل من قوة الإجهاد، ويؤدي في النهاية إلى كسر الإجهاد.

تنتج الكربيدات الزائدة على السطح المكربن لقضيب التوصيل عن عملية الكربنة غير السليمة. ويرجع تكوين الكربيدات الخشنة والمكتلة في المقام الأول إلى ارتفاع تركيز الكربون، والذي من المرجح أن يحدث في الزوايا الحادة لقطعة العمل، وبالتالي يقلل بشكل كبير من عمرها الافتراضي.

لمنع تكوّن الكربيدات الخشنة، من الضروري التحكم الصارم في إمكانات الكربون في جو الكربنة أثناء عملية الكربنة. سيساعد ذلك على تجنب إمكانات الكربون المفرطة، مما يؤدي إلى تكوين كربيدات خشنة على سطح قطعة العمل.

إن كسر قضيب توصيل العمود المرفقي هو نتيجة لكسر ناتج عن الكلال. ويرجع سبب الكسر إلى الاحتكاك الشديد الذي يتعرض له قضيب التوصيل أثناء الاستخدام، مما يؤدي إلى تركيز الإجهاد الموضعي وارتفاع درجات الحرارة، مما يقلل من قوة إجهاد المادة. كما أن وجود الكربيدات الكبيرة المتكتلة في زوايا سطح قضيب التوصيل يزيد من تسريع نمو الشقوق وانتشارها.

يمكن أن يؤدي تقليل خشونة أجزاء الاحتكاك أثناء مرحلة التصميم إلى تقليل تركيز الإجهاد وتحسين قوة إجهاد الأجزاء. سيساعد ذلك أيضًا على خفض درجات الحرارة المرتفعة الناجمة عن الاحتكاك وتقليل خطر التلف الزاحف.

لتحسين عملية الكربنة، من المهم معالجة تكوّن الكربيدات المفرطة على السطح المكربن لقضيب التوصيل، والتي تنتج عن عملية الكربنة غير السليمة. تنتج الكربيدات الخشنة المتكتلة في المقام الأول عن ارتفاع تركيز الكربون، والتي من المرجح أن تتشكل في الزوايا الحادة لقطعة العمل وتقلل بشكل كبير من عمرها الافتراضي.

لذلك، من الضروري التحكم الصارم في إمكانات الكربون في جو الكربنة أثناء عملية الكربنة لمنع تكون الكربيدات الخشنة على سطح قطعة العمل بسبب إمكانات الكربون الزائدة.

غالبًا ما يكون من الصعب تعديل ظروف خدمة الأجزاء، لذلك من الضروري تحسين تصميم الأجزاء إلى أقصى حد ممكن، بدءًا من التأثيرات السطحية.

من خلال منع تركيز الإجهاد السطحي في المواد الإنشائية والأجزاء الميكانيكية، يتم إعاقة تراكم انزلاق الخلع وتقييد التشوه البلاستيكي. وهذا يزيد من صعوبة تكوّن شقوق الكلال ونموها، مما يزيد في النهاية من حد الكلال أو قوة الكلال.

في التصميم، يُنصح بتجنب الزوايا المربعة أو الحادة والثقوب والأخاديد. في الحالات التي يتغير فيها حجم المقطع بشكل مفاجئ، مثل كتف العمود المتدرج، يوصى باستخدام شريحة انتقالية بنصف قطر كافٍ لتقليل تركيز الإجهاد.

إذا كانت زيادة نصف قطر الشريحة الانتقالية غير ممكنة بسبب القيود الهيكلية، يمكن قطع أخاديد أو شقوق سفلية أرق على العمود ذي القطر الأكبر.

يوجد تركيز إجهاد كبير عند حافة المحور المحكم التركيب وسطح تركيب العمود. ولتحسين ذلك، يمكن قطع أخدود لتخفيف الحمل على المحور ويمكن زيادة سماكة الجزء المناسب من العمود لتضييق فجوة الصلابة بين المحور والعمود، مما يقلل من تركيز الضغط عند حافة سطح التركيب.

في لحامات الشرائحينتج عن اللحام الأخدودي تركيز إجهاد أفضل بكثير مقارنة باللحام غير الأخدودي.

قراءة ذات صلة: القائمة الكاملة لرموز اللحام

لتقوية الطبقة السطحية للمكونات، يتم استخدام الطرق الميكانيكية مثل الدرفلة والخردق التقشير يمكن استخدامها. تشكل هذه الطرق طبقة إجهاد ما قبل الضغط على سطح المكون، مما يقلل من إجهاد الشد السطحي المعرض لتكوين الشقوق ويحسن من قوة التعب. وهناك طرق أخرى، مثل المعالجة الحرارية والمعالجة الكيميائية، مثل التبريد عالي التردد، والكربنة، و النيترة، يمكن استخدامها أيضًا.

يتضمن الصقل بالخردقة استخدام كرات فولاذية صغيرة بقطر 0.1-1 مم للتأثير على سطح العينة بسرعة عالية، وإزالة الزوايا الحادة والنتوءات وتركزات الإجهاد الأخرى. يتم ضغط السطح إلى عمق يتراوح بين 1/4-1/2 من قطر الكرة الفولاذية، مما يولد الإجهاد المتبقي على سطح الجزء وتقييد نمو التشققات الناتجة عن الإجهاد.

الصقل بالخردق