تخيل ماكينة دقيقة للغاية يمكنها نحت أدق التفاصيل على جزء محرك نفاث. هذه هي قوة ماكينة بنظام التحكم الرقمي خماسية المحاور. على عكس الماكينات التقليدية ثلاثية المحاور، فهي تتحرك في خمسة اتجاهات، مما يسمح بدقة وكفاءة لا مثيل لها. في هذه المقالة، سوف تكتشف كيف تُحدث هذه الماكينات ثورة في التصنيع، ولماذا هي ضرورية للأشكال الهندسية المعقدة، وكيف تعزز الإنتاجية في مختلف الصناعات. استعد لمعرفة كيف تعيد ماكينات بنظام التحكم الرقمي خماسية المحاور تشكيل مستقبل الإنتاج عالي التقنية.

ترمز أدوات الماكينات إلى مستوى براعة التصنيع في الدولة. وتتمثل ذروة تصنيع الأدوات الآلية في نظام أدوات الماكينات ذات المحاور الخمسة المتصلة بالتحكم العددي.

وهي تعكس في بعض جوانبها حالة التنمية الصناعية للدولة. فمنذ فترة طويلة، تعاملت الدول الغربية الصناعية، وعلى رأسها الولايات المتحدة الأمريكية، مع نظام أدوات ماكينات التحكم العددي المترابطة ذات المحاور الخمسة كمورد استراتيجي حيوي، وطبقت نظام ترخيص التصدير.

خاصة أثناء الحرب الباردة، فقد فرضوا حصارًا وحظرًا على دول الكتلة الاشتراكية مثل الصين والاتحاد السوفيتي السابق. كانت هناك "حادثة توشيبا" في نهاية القرن الماضي عندما باعت شركة توشيبا اليابانية العديد من ماكينات التفريز ذات التحكم العددي المتصل بخمسة محاور إلى الاتحاد السوفيتي السابق.

وكانت النتيجة ترقية في تصنيع مراوح الغواصات، مما جعلها غير قابلة للكشف بواسطة السونار الخاص بسفن التجسس الأمريكية. لذلك، عاقبت الولايات المتحدة شركة توشيبا لانتهاكها الحظر المفروض على المواد الاستراتيجية.

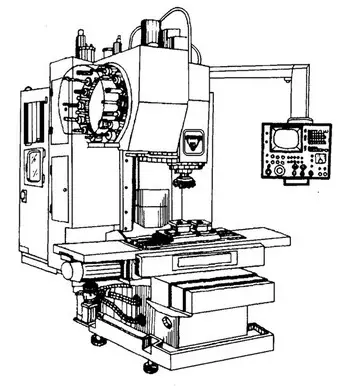

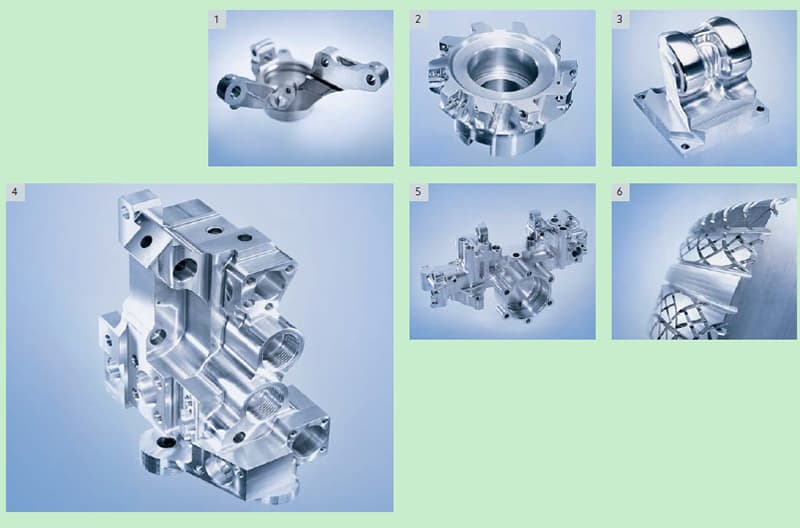

مراكز التصنيع لديها قدرات معالجة متكاملة قوية ومتكاملة. بعد تثبيت قطعة العمل مرة واحدة، يمكنها إكمال قدر كبير من المعالجة بدقة عالية.

بالنسبة للأجزاء المجمعة متوسطة الصعوبة، تبلغ كفاءتها من خمسة إلى عشرة أضعاف كفاءة أدوات الماكينات العادية، خاصةً أنها تستطيع إنجاز العديد من المهام التي لا تستطيع أدوات الماكينات العادية إنجازها. وهي مناسبة بشكل خاص لإنتاج الأشكال المعقدة والوحدات عالية الدقة، أو الإنتاج على نطاق صغير ومتعدد الأصناف.

في التصنيع الحديث، تنتشر الآلات الدقيقة بشكل متزايد في التصنيع الحديث. وتحتل الماكينات والقوالب المتطورة التي تعمل بنظام التحكم الرقمي المتطور، والتي تتيح المعالجة الدقيقة، موقع الصدارة في سلسلة الصناعة التحويلية. تعتمد جودة منتجات القوالب إلى حد كبير على معدات التحكم الرقمي باستخدام الحاسوب.

في ظل المنافسة الشديدة في السوق، يتطلب التصنيع دورات إنتاج أقصر، وجودة معالجة أعلى، وقدرات أسرع في إعادة تجهيز المنتجات، وتكنولوجيا تصنيع أقل.

ولتلبية هذه الشروط، يتزايد عدد شركات التصنيع التي تتبنى منتجات عالية الجودة ماكينة CNC ماكينات معالجة ذات أربعة محاور وخمسة محاور.

نحن نعلم أن أداة الماكينة ثلاثية المحاور لديها ثلاثة محاور حركة متعامدة فقط (تُعرَّف عادةً بالمحاور X وY وZ)، ويمكنها تحقيق ثلاثة اتجاهات فقط لحرية الحركة الخطية.

لذلك، يمكنها معالجة الهياكل على طول اتجاه محور أداة التشغيل الآلي. لا يمكن معالجة ميزات الهياكل الجانبية. (يجب أن تقوم أداة الماكينة ثلاثية المحاور بتصميم مجموعات متعددة من التَرْكِيبات وتركيبها وتحديد موقعها وتثبيت المشبك عدة مرات، مما يؤدي إلى تفكيك الماكينة الكلية، وبالتالي إطالة دورة المعالجة وتقليل الجودة بشكل كبير).

الأدوات غير المقيدة (أو قطع العمل) لها ست درجات من الحرية في الفضاء. والحقيقة هي أنه خلال قطع المعادن، تتولد قوى قطع واحتكاك هائلة بين قطعة العمل والأداة.

لمنع موضع قطعة العمل من التحرك، يجب أن تكون مثبتة وثابتة. تشير الماكينات بنظام التحكم الرقمي ذات خمسة محاور إلى وجود خمسة محاور إحداثيات على الأقل (ثلاثة إحداثيات خطية وإحداثيتان دوّارتان) على أداة ماكينة واحدة، والتي يمكن تنسيقها ومعالجتها في وقت واحد تحت التحكم العددي بالكمبيوتر.

إن نظام أدوات الماكينات بنظام التحكم الرقمي المتصلة ذات المحاور الخمسة هو الوسيلة الوحيدة لمعالجة الدفاعات، والشفرات، ومراوح السفن، ودوارات المولدات الثقيلة، ودوارات التوربينات، وأعمدة مرفقي محركات الديزل الكبيرة، وغيرها.

إنها أداة ماكينة عالية التقنية وعالية الدقة مصممة خصيصًا لمعالجة الأسطح المعقدة، ولها تأثير كبير على صناعات الطيران والفضاء والفضاء والجيش والأبحاث والأدوات الدقيقة وصناعات المعدات الطبية عالية الدقة وغيرها.

تشير الدافعة إلى كل من العجلة المزودة بشفرات متحركة، والتي تشكل جزءًا من الدوار في التوربينات البخارية الدافعة، وتجميع العجلة والشفرات الدوارة المركبة عليها.

يشير مولد التوربينات البخارية إلى مولد يحركه توربين بخاري. يدخل البخار شديد السخونة الذي تنتجه الغلاية إلى التوربين ويتمدد ليقوم بعمله ويدير الشفرات، والتي بدورها تدفع المولد لإنتاج الكهرباء.

يتم إرجاع البخار المستهلك بعد العمل إلى الغلاية لإعادة تدويره من خلال المكثف ومضخة المياه الدائرية ومضخة المكثفات وجهاز تسخين مياه التغذية والمكونات الأخرى.

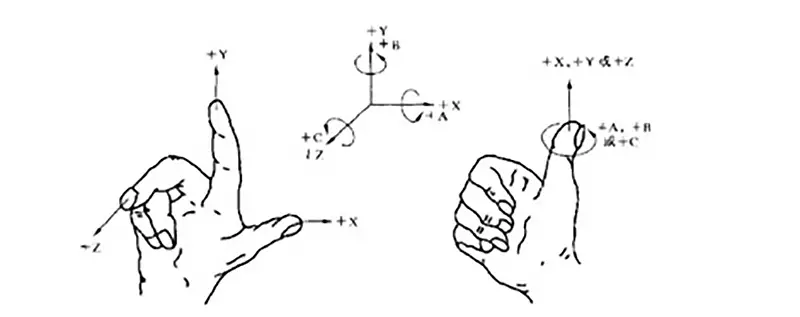

نظام الإحداثيات القياسي هو نظام ديكارتي قائم على المحور الديكارتي الأيمن. محاور الإحداثيات الأساسية هي ثلاثة محاور خطية: يُشار إلى المحاور الدورانية المناظرة لكل محور من هذه المحاور الخطية بالرموز A وY وZ.

تشير الماكينات بنظام التحكم الرقمي خماسية المحاور إلى أداة ماكينة ذات خمسة محاور إحداثيات على الأقل (ثلاثة إحداثيات خطية وإحداثيتان دورانيتان) يمكنها إجراء حركات منسقة للمعالجة تحت سيطرة نظام تحكم رقمي حاسوبي.

"المحور" في أ CNC تشير أداة الماكينة إلى محور الحركة، والذي يمكن اعتباره أيضًا محور إحداثي مكاني، مثل محور XY في الإحداثيات، مع وجود وحدة تحكم مستقلة ونظام محرك مستقل لكل محور حركة.

أي أن أداة ماكينة التحكم الرقمي باستخدام الحاسب الآلي تحتوي على خمسة محاور مؤازرة (باستثناء المحور الرئيسي) يمكنها الاستيفاء في وقت واحد (يمكن لجميع المحاور المؤازرة الخمسة التحرك في نفس الوقت لمعالجة جزء واحد).

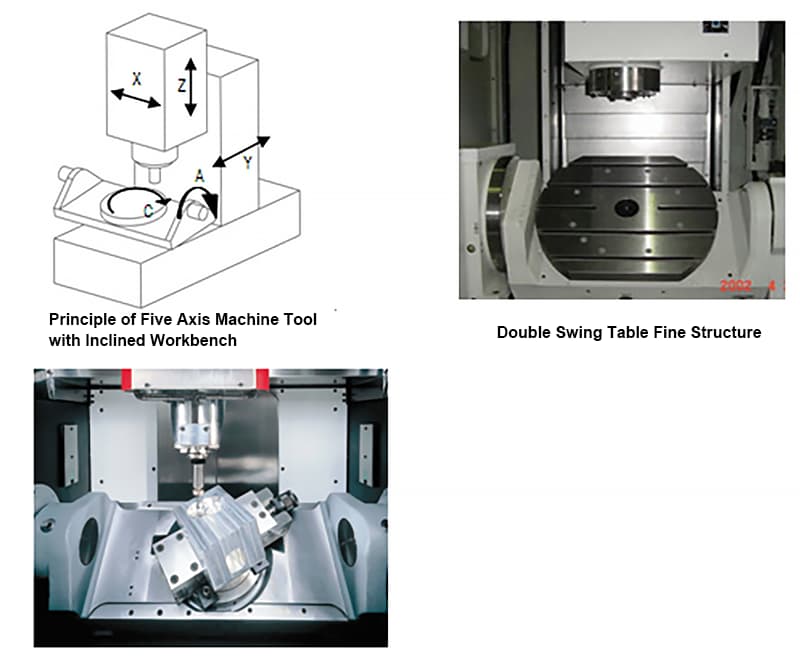

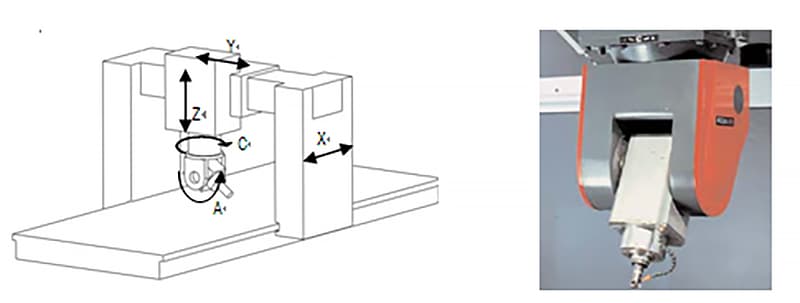

خماسي المحاور أدوات ماكينات CNC تأتي في أشكال هيكلية مختلفة، تنقسم في المقام الأول إلى ثلاث فئات رئيسية: نوع إمالة طاولة العمل، ونوع إمالة المغزل، ومزيج من أدوات الماكينات خماسية المحاور من نوع إمالة طاولة العمل/المغزل.

ماكينة ماكينة CNC ذات 5 محاور:

نوع طاولة العمل المائلة

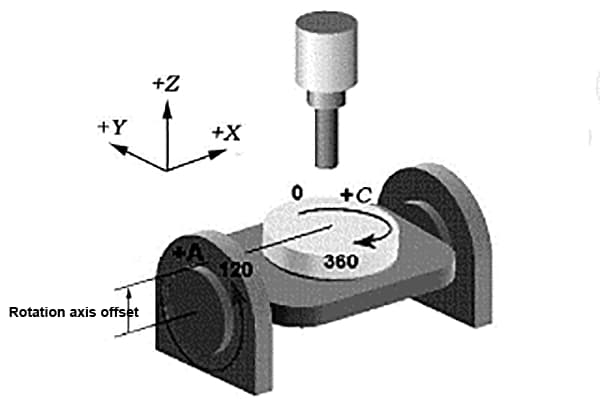

يشير هذا إلى نوع طاولة العمل المائلة. يمكن لمنضدة العمل الموضوعة على سرير الماكينة أن تدور حول المحور X، الذي يُعرف بالمحور A، وتعمل عادةً في نطاق +30 إلى -120 درجة.

يتم أيضًا تركيب طاولة دوارة في وسط طاولة العمل والتي يمكن أن تدور حول المحور Z في الموقع الموضح، والمعروف بالمحور C، مما يسمح بدوران كامل بزاوية 360 درجة.

يتيح الجمع بين المحور A والمحور C تشكيل جميع الأوجه الخمسة لقطعة العمل المثبتة على طاولة العمل، باستثناء الوجه السفلي، بواسطة المغزل الرأسي.

يبلغ الحد الأدنى لقيم الفهرسة للمحور A والمحور C عادةً 0.001 درجة، مما يسمح بتقسيم الشُّغْلَة إلى أي زاوية وبالتالي تشغيل الأسطح المائلة والثقوب.

عندما يتم تنسيق المحور A والمحور C مع المحاور الخطية XYZ، يمكن تشكيل الأسطح المكانية المعقدة، وهو ما يتطلب بالطبع دعمًا من أنظمة التحكم العددي المتطورة وأنظمة المؤازرة والبرمجيات.

تتمثل ميزة هذا الإعداد في أنه يحتوي على هيكل مغزل بسيط نسبيًا مع صلابة ممتازة وتكاليف تصنيع أقل.

ومع ذلك، لا يمكن تصميم طاولة العمل بشكل عام بشكل كبير جدًا، كما أن قدرتها على تحمل الأحمال محدودة إلى حد ما، خاصةً عندما يكون دوران المحور A أكبر من أو يساوي 90 درجة، حيث أن قطع قطعة العمل سيؤدي إلى بذل عزم دوران كبير على طاولة العمل.

يتميز نوع المغزل المائل برأس دوّار في الطرف الأمامي للمغزل الرئيسي، والذي يمكن أن يدور بشكل مستقل حول المحور Z بزاوية 360 درجة، وبالتالي يصبح المحور C.

يشتمل الرأس الدوّار أيضًا على محور A الذي يمكن أن يدور حول المحور X، وعادةً ما يحقق أكثر من ±90 درجة، محققًا نفس الوظائف المذكورة أعلاه.

وتتمثل ميزة هذا الإعداد في المرونة التي يوفرها في التصنيع الآلي للمغزل؛ حيث يمكن تصميم طاولة العمل على نطاق واسع، مما يسمح بمعالجة هياكل الطائرات الضخمة وأغلفة المحركات على مراكز التصنيع هذه.

تتضمن ميزة أخرى مهمة استخدام ماكينة التفريز الطرفي ذات الأنف الكروي للتشغيل الآلي للسطح. عندما يكون الخط المركزي للأداة متعامدًا على سطح الماكينة، تكون سرعة الخط عند طرف ماكينة التفريز الطرفية ذات الأنف الكروي صفرًا، مما يؤدي إلى تشطيب سطح رديء الجودة بسبب قطع الطرف.

ومع ذلك، باستخدام تصميم المغزل الدوّار الذي يدير المغزل بزاوية بالنسبة لقطعة العمل، تتجنب ماكينة التفريز الطرفية ذات الأنف الكروي قطع الأطراف، مما يضمن سرعة خط معينة وتحسين جودة تصنيع السطح.

هذا الهيكل مطلوب بشدة من أجل التصنيع الآلي عالي الدقة لسطح القوالب، وهو أمر يصعب تحقيقه باستخدام مركز تصنيع آلي دوّار.

ولتحقيق دقة دوران عالية، تم تجهيز المحاور الدوارة المتطورة بأنظمة تغذية مرتجعة ذات مقياس شبكي دائري، مما يسمح بدقة الفهرسة في غضون ثوانٍ قليلة.

وبطبيعة الحال، يكون هذا النوع من هيكل دوران عمود الدوران أكثر تعقيدًا وبطبيعة الحال تكون تكاليف التصنيع أعلى وفقًا لذلك.

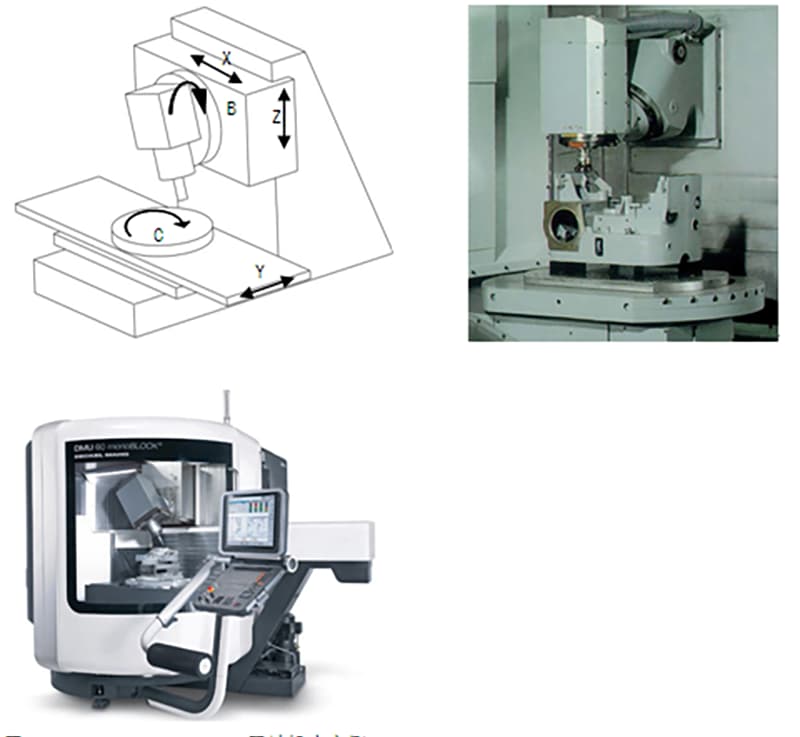

يوجد محور دوران واحد على جانب الأداة من رأس عمود الدوران، والآخر على جانب طاولة العمل. هذا نوع الأداة الآلية لديها الترتيب الأكثر مرونة لهياكل المحاور الدورانية، والتي يمكن أن تكون أي مجموعة من المحاور A وB وC.

يتم تكوين معظم ماكينات الماكينات من النوع المائل لمنضدة العمل/منضدة العمل/منضدة العمل المائلة للمغزل بمحور B مع منضدة عمل تدور حول المحور C. هذا الترتيب الهيكلي بسيط ومرن ويشترك في مزايا كل من الماكينات من النوع المائل للمغزل والنوع المائل لمنضدة العمل.

يمكن تدوير مغزل هذه الماكينات إلى وضع أفقي أو عمودي، ولا تحتاج طاولة العمل إلا إلى الفهرسة لتحديد الموضع، مما يجعل من السهل تكوينها كمركز معالجة ثلاثي المحاور قادر على التحويل الرأسي والأفقي.

من خلال تحويل اتجاه عمود الدوران ودمجه مع فهرسة طاولة العمل، من الممكن إجراء معالجة خماسية السطوح على قطعة العمل. وينتج عن ذلك انخفاض تكاليف التصنيع والفائدة العملية.

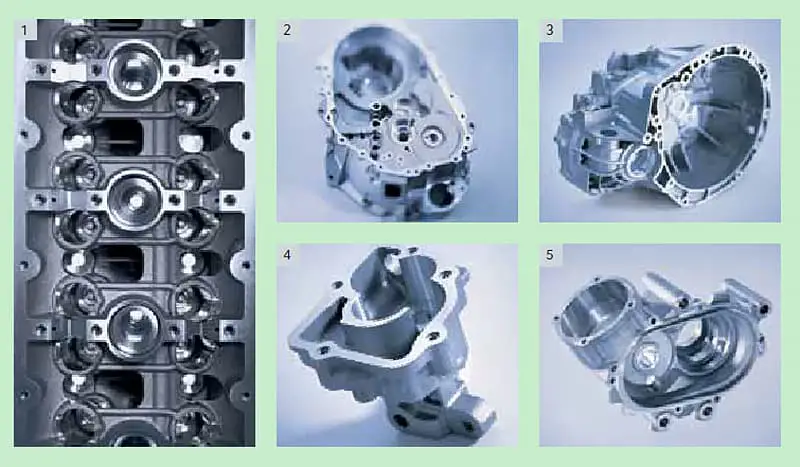

يُعد مركز الماكينات المرتبط بخمسة محاور مثاليًا لمعالجة المكونات المعقدة والتي تتطلب العديد من العمليات.

تتطلب هذه المكونات استخدام أنواع مختلفة من أدوات الماكينات التقليدية، والعديد من أدوات القطع والتركيبات، وغالبًا ما تتطلب إعدادات وتعديلات متعددة لإكمالها بنجاح.

1. مكونات من نوع الضميمة

تتطلب المكونات من نوع الضميمة عمومًا ثقبًا متعدد المحطات وتصنيعًا آليًا مستوياً، مع متطلبات تفاوت عالية.

وعلى وجه الخصوص، فإن الشكل والتفاوتات الموضعية صارمة إلى حد ما.

عادةً ما تخضع هذه المكونات للطحن, الحفروعمليات التوسيع والتثقيب والتثقيب والتثقيب والتثقيب والتثقيب والتثقيب بالخيوط التي تتطلب العديد من الأدوات. تُعد العملية صعبة على أدوات الماكينات القياسية بسبب تعدد المشابك والمحاذاة مما يجعل من الصعب ضمان دقة التصنيع.

عند العمل على القِطع من نوع الضميمة، تحتاج طاولة العمل إلى الدوران عدة مرات للتشغيل الآلي على أربعة أوجه أفقية، مما يجعل استخدام مركز الماكينات الأفقي مناسبًا.

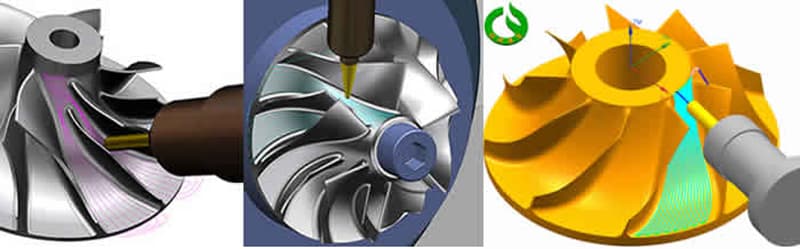

2. الأسطح المعقدة

تحتل الأسطح المعقدة دورًا مهمًا في التصنيع الميكانيكي، خاصةً في صناعة الطيران. من الصعب، إن لم يكن من المستحيل، تصنيع الأسطح المعقدة باستخدام طرق التصنيع التقليدية.

تشتمل هذه المكونات السطحية المعقدة على مجموعة متنوعة من الدافعات والأشكال الكروية ومختلف المطاحن ذات الأسطح المنحنية والمراوح ومراوح المركبات تحت الماء وغيرها من الأسطح الحرة الشكل. تتم معالجة هذه المكونات بفعالية أكبر على مركز تصنيع آلي خماسي المحاور.

يعمل قاطع التفريز كسطح مغلف لتقريب الأسطح الكروية. عند تصنيع الأسطح المعقدة باستخدام مركز الماكينات، يكون عبء عمل البرمجة كبيرًا، وتتطلب معظم المهام تقنية برمجة آلية.

3. الأجزاء غير المنتظمة

غالبًا ما تتطلب الأجزاء غير المنتظمة، التي تتميز بأشكالها غير النمطية، معالجة متعددة المحطات ومختلطة للنقاط والخطوط والأسطح. عادةً ما تُظهر هذه القطع صلابة ضعيفة، مما يجعل من الصعب التحكم فيها التثبيت التشوه وضمان دقة التصنيع الآلي.

في الواقع، تحتوي بعض الأجزاء على مناطق يصعب معالجتها باستخدام أدوات الماكينات التقليدية. عند العمل مع مراكز الماكينات، من الحكمة اعتماد تدابير تكنولوجية مناسبة مثل التثبيت الأحادي أو المزدوج.

تتيح الاستفادة من إمكانيات المعالجة المتعددة المحطات والمختلطة لمراكز الماكينات - التي تشمل النقاط والخطوط والأسطح - إكمال إجراءات التصنيع الآلي المتعددة أو جميعها.

4. الأجزاء ذات الحواف

الأجزاء ذات الحواف، والمكونات ذات المداخل، والمكونات ذات المداخل، أو الثقوب الشعاعية، أو الأسطح الطرفية ذات سلسلة من الثقوب الموزعة، ومكونات اللوحة أو العمود المنحنية مثل البطانات ذات الحواف، ومكونات العمود ذات المداخل أو الأطراف المربعة، ومكونات اللوحة ذات مجموعة واسعة من الثقوب، مثل أغطية المحركات المختلفة.

مراكز الماكينات العمودية مناسبة لأجزاء الأقراص ذات الثقوب الموزعة على السطح النهائي والأسطح المنحنية، بينما يمكن اختيار مراكز الماكينات الأفقية لتلك التي تحتوي على ثقوب شعاعية.

5. المعالجة المتخصصة

بعد إتقان وظائف مركز التصنيع الآلي، تتيح مجموعة من الرقصات المناسبة والأدوات المتخصصة إجراء بعض المهام الفنية الفريدة من نوعها.

ويشمل ذلك نقش النصوص والخطوط والأنماط على الأسطح المعدنية. من خلال تركيب مزود طاقة شرارة عالية التردد على عمود الدوران الرئيسي لمركز الماكينات، يمكن للمرء إجراء مسح خطي تصلب السطح على الأسطح المعدنية.

بالإضافة إلى ذلك، يسمح تجهيز مركز التشغيل الآلي برأس طحن عالي السرعة بطحن التروس المخروطية ذات المعامل الصغير المخروطي والمنحنيات والأسطح المختلفة.