يمكن أن يؤدي تشوه اللحام في الفولاذ المقاوم للصدأ إلى مشاكل كبيرة في تصنيع المعادن. تستكشف هذه المقالة طرقًا مختلفة للتحكم في هذه التشوهات وتصحيحها، مثل استخدام الألواح النحاسية، وتقنيات التبريد بالماء، وتعديل معايير اللحام. من خلال فهم هذه التقنيات، يمكن لعمال اللحام تحسين جودة وكفاءة عملهم، مما يضمن أداءً أفضل لمكونات الفولاذ المقاوم للصدأ. يقدم هذا الدليل حلولاً ورؤى عملية للمساعدة في تقليل التشوه وتحسين نتائج اللحام بشكل عام. تابع القراءة لاكتشاف أفضل الممارسات للتعامل مع هذا التحدي الشائع في اللحام.

أثناء تصنيع الأجزاء المصنوعة من الفولاذ المقاوم للصدأ، يعد تشوه الأجزاء مشكلة شائعة تحدث نتيجة اللحام. هذا التشوه ما هو إلا ظاهرة سطحية ناتجة عن ارتفاع درجة حرارة معدن اللحام والمنطقة المتأثرة بالحرارة بسبب مصدر حرارة اللحام. وغالبًا ما ينتج عن هذا السخونة الزائدة تراكيب حبيبية خشنة في معدن اللحام والمنطقة المتأثرة بالحرارة، مما قد يؤدي إلى حدوث عيوب ويؤثر سلبًا على أداء المعدن.

لمنع هذه التأثيرات السلبية والتحكم في درجة حرارة الأجزاء، من المهم تنظيم درجة حرارة الأجزاء. ومع ذلك، فإن الانتظار حتى تبرد الأجزاء قبل الشروع في عملية اللحام يمكن أن تستغرق وقتًا طويلاً وتؤثر سلبًا على كفاءة العمل.

ولمعالجة هذه المشكلة، تم اقتراح العديد من الحلول. في عمليات اللحام المحددة، يرتبط حجم الأجزاء ارتباطًا وثيقًا بكثافة حبة اللحام وأقدام اللحام. على سبيل المثال، في معالجة أجزاء صفائح الفولاذ المقاوم للصدأ، يقوم مصدر الحرارة (القوس) بصهر المعدن الأساسي (الأجزاء) أثناء اللحام، مما يشكل حوضًا منصهرًا. بعد التبريد الطبيعي والتبلور، فإن درز اللحام يتشكل.

ومع ذلك، عندما تكون الأجزاء صغيرة للغاية، فإن حرارة اللحام لا يمكن توزيعها بسرعة، مما يؤدي إلى تشويه الأجزاء والتأثير على مظهرها وشكلها. ولحل هذه المشكلة، من الضروري معالجة عدة جوانب.

في الوقت الحاضر، هناك طريقتان شائعتان للحام تستخدمان في لحام الفولاذ المقاوم للصدأ في معظم المصانع:

اللحام بالقوس المعدني اليدوي (MMAW)، والمعروف أيضًا باسم اللحام بالقوس المعدني المحمي (SMAW) أو اللحام اللاصق، هو طريقة لحام تقليدية تتطلب مهارة وخبرة كبيرة من عامل اللحام. تنطوي هذه العملية على إنشاء قوس كهربائي بين قطب كهربائي قابل للاستهلاك وقطعة العمل لصهر المعادن وربطها.

في حين أن MMAW يوفر تعدد الاستخدامات من حيث توافق المواد وقابلية النقل، إلا أنه يمثل العديد من التحديات:

على الرغم من هذه القيود، لا يزال MMAW مناسبًا في العديد من التطبيقات نظرًا لمزاياه:

ولتحسين عمليات MMAW، تركز التطورات الحديثة على تحسين تركيبات الأقطاب الكهربائية، وتنفيذ مصادر الطاقة النبضية، وتعزيز تدريب اللحام من خلال محاكاة الواقع الافتراضي. تهدف هذه التطورات إلى التخفيف من بعض القيود التقليدية مع الحفاظ على المرونة والبساطة المتأصلة في هذه الطريقة.

يشمل اللحام بالقوس القوسي المحمي بالغاز عدة تقنيات، بما في ذلك اللحام بالقوس القوسي التنغستني الغازي (GTAW) واللحام بالقوس المعدني الغازي (GMAW)، والتي تعتبر فعالة بشكل خاص في لحام الفولاذ المقاوم للصدأ. وتستخدم هذه الطرق الغازات الخاملة مثل الأرجون أو مخاليط الغازات النشطة (في اللحام بالغاز MAG) كوسائط تدريع. تشمل مزايا اللحام المحمي بالغاز سرعات اللحام السريعة وتقليل المناطق المتأثرة بالحرارة (HAZ) وتقليل متطلبات المعالجة بعد اللحام.

بالنسبة للحام الفولاذ المقاوم للصدأ، يوصى بشدة باستخدام عمليات اللحام المحمية بالغاز لتقليل التشوه الحراري والحفاظ على خصائص المواد. عند تصميم تسلسل اللحام، من الضروري تنفيذ تقنيات التحكم في التشويه مثل اللحام المتوازن (بالتناوب من اليسار إلى اليمين)، وأنماط اللحام المتماثلة، واللحام بخطوات متتابعة. يجب أن تتبع هذه الأساليب المبادئ الأساسية: اللحام من الداخل إلى الخارج، والتقدم من اللحامات الأصغر إلى اللحامات الأكبر، والتسلسل من مسارات اللحام القصيرة إلى الطويلة.

تؤثر معلمات اللحام، وخاصة التيار والجهد، بشكل كبير على جودة اللحام والتشوه. مع زيادة سُمك مكونات الفولاذ المقاوم للصدأ، يجب تعديل تيار اللحام بشكل متناسب. ومع ذلك، فإن التحكم الدقيق في مدخلات الحرارة أمر بالغ الأهمية. قد يؤدي التيار غير الكافي إلى نقص الانصهار أو عيوب الاختراق، في حين أن التيار الزائد يمكن أن يسبب زيادة التشوه أو نمو الحبوب أو حتى الاحتراق في المقاطع الرقيقة.

لتحسين أداء اللحام على النحو الأمثل، يجب ضبط المعلمات بدقة بناءً على سُمك المادة وتصميم الوصلة ومتطلبات اللحام المحددة. على سبيل المثال:

بالإضافة إلى ذلك، يعد الاختيار المناسب لمعادن الحشو (على سبيل المثال، ER308L للفولاذ المقاوم للصدأ 304) والحفاظ على سرعات الحركة الصحيحة أمرًا ضروريًا لتحقيق جودة اللحام المثلى وتقليل التشوه في تصنيع الفولاذ المقاوم للصدأ.

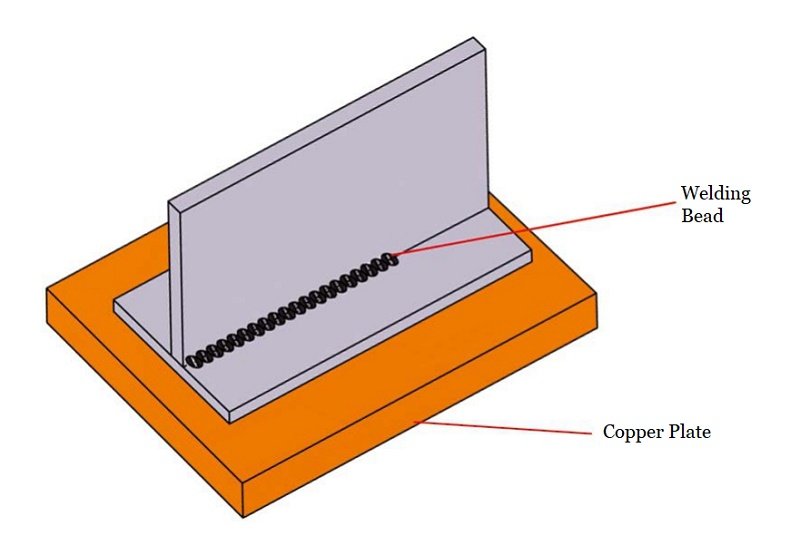

على سبيل المثال، في حال كانت طريقة اللحام على شكل حرف L أو حرف T أو الأجزاء المتداخلة في مستوى مسطح، يمكن إضافة صفيحة نحاسية (بسماكة أكبر من 8 مم) تحت الأجزاء، كما هو موضح في الشكل 1.

الشكل.1 الأجزاء السفلية للصفيحة النحاسية

إن كفاءة نقل الحرارة في النحاس أعلى من كفاءة الفولاذ، وبالتالي فإن استخدام الصفيحة النحاسية يمكن أن يسهل إزالة حرارة اللحام وتقليل التشوه الحراري للأجزاء.

إذا لم تكن الأجزاء غير مسطحة أو كانت عرضة للتورم، مما يجعل من الصعب التلامس الوثيق مع الصفيحة النحاسية، يمكن وضع مادة قطنية سميكة ذات امتصاص عالي للماء أو حصيرة مبللة تحت حبة اللحام للأجزاء. سيؤدي ذلك أيضًا إلى تقليل التشوه بشكل فعال.

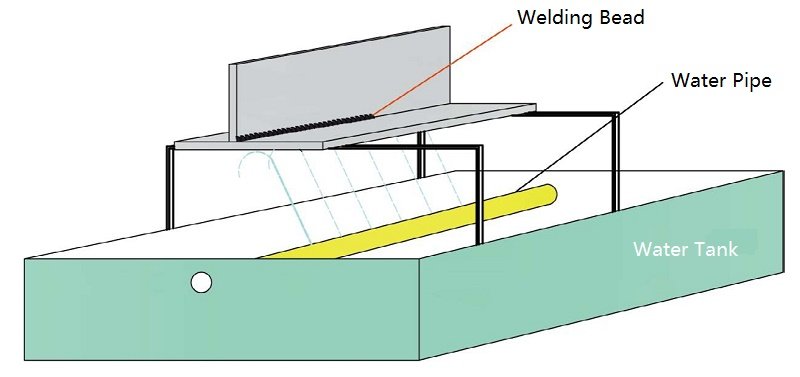

إذا كان شكل الأجزاء معقدًا أو لا توجد مساحة لصفيحة نحاسية، فقد لا يكون الحل أعلاه ممكنًا. في مثل هذه الحالات، يجب استخدام طريقة التبريد بالماء (كما هو موضح في الشكل 2).

الشكل 2 طريقة التبريد بالماء

يتم تصنيف تبريد المياه بشكل عام إلى فئتين:

① تبريد بالرش:

في هذه الطريقة، يتم رش الماء على الجانب الخلفي من حبة اللحام للأجزاء، وهي طريقة مناسبة للأجزاء ذات المساحات الكبيرة. من الضروري ضبط زاوية تيار الماء في حالة التداخل على شكل حرف T أو على شكل حرف L لمنع تدفق الماء إلى موضع اللحام.

وتتمثل ميزة هذه الطريقة في أنها توفر تبريدًا فعالاً وملائمًا للإنتاج بكميات كبيرة. ومع ذلك، فإن العيب هو أنها تتطلب معدات خاصة وهي مناسبة فقط للأجزاء المعالجة من نوع واحد.

② تبريد الرمال الرطبة:

طريقة التبريد بالرذاذ غير قابلة للتطبيق في التبريد المستوي اللحام المشترك لأنه لا يمكن ضمان عدم تدفق الماء إلى مسار اللحام. يمكن استخدام طريقة التبريد بالرمل الرطب بدلاً من ذلك. وينطوي ذلك على ملء حاويات (أكبر من أجزاء اللحام) بالرمل، وتشبع الرمل بالكامل بالماء، ووضع الأجزاء بشكل مسطح على الرمل الرطب قبل اللحام.

وهذا يسمح للجانب الخلفي من حبة اللحام للأجزاء بأن يكون ملامسًا تمامًا للرمل الرطب، ويمكن بعد ذلك بدء اللحام. وتتمثل ميزة هذه الطريقة في بساطة تشغيلها وملاءمتها لجميع الأشكال المعقدة. العيب هو أنه ليس من السهل تصنيع أجزاء كبيرة.

يشير هذا بشكل عام إلى لحام الأجزاء التي يزيد سمكها عن 6 مم. نظرًا للحجم الكبير للأجزاء، وطول اللحام الطويل، وارتفاع اللحام العالي (مساحة كبيرة من الحوض المنصهر ومنطقة ساخنة واسعة)، قد يحدث تشوه الانحناء الناجم عن التشوه الحراري أثناء اللحام. لمعالجة هذه المشكلة، ينبغي اتخاذ عدة تدابير:

① يجب إعداد تدابير تبريد كافية قبل اللحام (راجع مخطط التبريد للأجزاء الصغيرة);

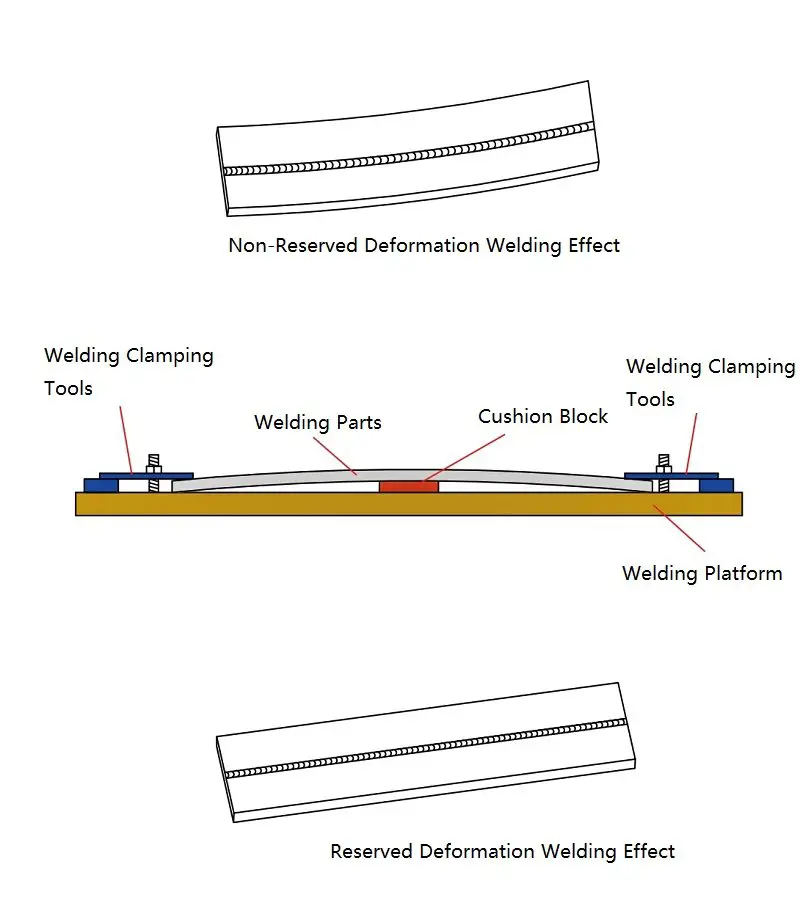

② بدل اللحام المخصص للتشوه:

نظرًا لأنه من الصعب تحقيق لحام متماثل أو لحام متزامن على جانب واحد لمعظم الأجزاء، وسيؤدي التسخين غير المتساوي إلى تشوه الانحناء أثناء اللحام. وللتخفيف من ذلك، يجب مواجهة تشوه الأجزاء في الاتجاه المعاكس للتشوه، استنادًا إلى طول الأجزاء وسُمك المادة (ارتفاع حبة اللحام) والشكل.

ويتطلب ذلك وجود موظفين هندسيين وفنيين ذوي خبرة وعمال مهرة لإصدار الأحكام بناءً على الخبرة. تُستخدم التركيبات لتثبيت الأجزاء، وبعد تصنيع القطعة الأولى، يتم إجراء تعديلات دقيقة بناءً على التأثير الفعلي.

الشكل 3 بدل اللحام المسموح به للتشوه

يمثّل لحام الفولاذ المقاوم للصدأ تحديات فريدة من نوعها مقارنةً بالفولاذ الكربوني العادي بسبب انخفاض الموصلية الحرارية وارتفاع المقاومة الكهربائية ومعامل التمدد الحراري. تؤدي هذه الخصائص إلى بطء تبديد الحرارة وزيادة التشوه الحراري أثناء عملية اللحام.

بعد التصنيع، حتى لو لم يكن التشوه السطحي واضحًا على الفور، قد تتعرض الأجزاء المصنوعة من الفولاذ المقاوم للصدأ لتغيرات في الأبعاد أثناء النقل أو الاهتزاز أو الحركة أو تقلبات درجات الحرارة. يمكن أن تؤثر هذه التغييرات بشكل كبير على مظهر المكونات الملحومة ودقة أبعادها وأدائها.

وبالتالي، يعد تخفيف الإجهاد أمرًا بالغ الأهمية للأجزاء الكبيرة المصنوعة من الفولاذ المقاوم للصدأ بعد التصنيع، خاصةً بالنسبة للأجزاء السميكة (التي تتميز باختراق اللحام العالي والتجمعات المنصهرة الكبيرة) والمكونات ذات حبات اللحام المتعددة. يمكن تحقيق تخفيف الإجهاد من خلال طريقتين أساسيتين: التقادم الطبيعي أو التقادم الاصطناعي.

رغم أن التقادم الطبيعي، رغم استخدامه الشائع في المسبوكات الكبيرة، إلا أنه غير مناسب بشكل عام للأجزاء الملحومة من الفولاذ المقاوم للصدأ بسبب طول العملية وعدم القدرة على التنبؤ بها، مما يجعل من الصعب التحكم فيها ودمجها في الجداول الزمنية للتصنيع الحديث.

يمكن تصنيف التقادم الاصطناعي، وهو نهج أكثر تحكمًا، إلى تقادم بالمعالجة الحرارية وتقادم بالاهتزاز:

ونظرًا لهذه الفوائد، أصبح التقادم الاهتزازي الطريقة المفضلة لتخفيف الإجهاد في العديد من منشآت تصنيع الفولاذ المقاوم للصدأ. فهي توفر حلاً فعالاً واقتصاديًا وغير جراحي لتعزيز ثبات وأداء مكونات الفولاذ المقاوم للصدأ الملحومة على المدى الطويل دون المساس بسلامة هيكلها أو تشطيب سطحها.

لا يزال تشوه اللحام يمثل تحديًا متأصلًا في تصنيع الفولاذ المقاوم للصدأ، مما يؤثر بشكل كبير على دقة ووظائف المكونات الملحومة. يتطلب التخفيف من هذه التأثيرات نهجًا شاملاً يدمج تقنيات اللحام المتقدمة ومعايير العملية المحسّنة والتخطيط الاستراتيجي. تشمل مجالات التركيز الرئيسية ما يلي:

يتطلب التحكم الفعال في تشوه اللحام تعاونًا تآزريًا بين الفرق الهندسية ومشغلي اللحام. وينبغي أن تستفيد هذه الشراكة من المبادئ النظرية والبيانات التجريبية وملاحظات العملية في الوقت الفعلي لتطوير استراتيجيات تصنيع تكيفية. من خلال دمج أدوات المحاكاة المتطورة مع خبرة أرضية الورشة، يمكن للمصنعين تحسين نهجهم بشكل متكرر لتقليل التشوه إلى الحد الأدنى.

وعلاوة على ذلك، يمكن أن يوفر تبني تقنيات الصناعة 4.0 مثل أنظمة المراقبة في الموقع وخوارزميات التعلم الآلي رؤى في الوقت الفعلي لعملية اللحام، مما يتيح إجراء تعديلات ديناميكية للحفاظ على الظروف المثلى. هذا النهج القائم على البيانات لا يعزز جودة المنتج فحسب، بل يساهم أيضًا في التحسين المستمر للعملية وتراكم المعرفة.

من خلال المعالجة الصارمة لتشوه اللحام من خلال هذا النهج متعدد الأوجه، يمكن للمصنعين إنتاج مكونات عالية الدقة من الفولاذ المقاوم للصدأ تلبي معايير التحمل والأداء الصارمة بشكل متزايد في مختلف التطبيقات الصناعية.