هل تساءلت يومًا عن كيفية عمل اللحام بالغاز وسبب أهميته في الهندسة الميكانيكية؟ توضح هذه المقالة مبادئ وأنواع لهب الغاز والمواد المستخدمة في اللحام بالغاز. وفي النهاية، ستفهم كيف تؤثر الغازات وأسلاك اللحام المختلفة على جودة وسلامة عمليات اللحام.

(1) الأكسجين

الأكسجين هو غاز في درجة الحرارة والضغط العاديين، وصيغته الجزيئية O2.

الأكسجين في حد ذاته غير قابل للاحتراق، لكنه يمكن أن يساعد المواد الأخرى القابلة للاحتراق على الاحتراق، وله تأثير قوي في تعزيز الاحتراق.

تؤثر نقاوة الأكسجين تأثيرًا مباشرًا على جودة اللحام بالغاز وإنتاجيته واستهلاكه للأكسجين في اللحام بالغاز و قطع الغاز.

كلما زادت درجة نقاء الأكسجين، كانت جودة اللحام بالغاز والقطع بالغاز أفضل.

(2) الأسيتيلين

الأسيتيلين هو مركب هيدروكربوني عديم اللون ذو رائحة خاصة، يتم الحصول عليه عن طريق تفاعل كربيد الكالسيوم والماء، وصيغته الجزيئية C2H2.

الأسيتيلين غاز قابل للاحتراق، وتبلغ درجة حرارة اللهب المتولدة عند خلطه بالهواء 2350 درجة مئوية، بينما تبلغ درجة حرارة اللهب المتولدة عند خلطه بالأكسجين وحرقه 3000-3300 درجة مئوية.

الأسيتيلين غاز خطير قابل للانفجار تحت ظروف ضغط ودرجة حرارة معينة.

(3) غاز البترول المسال (LPG)

يتكون الغاز البترولي المسال بشكل أساسي من الهيدروكربونات مثل البروبان (C3H8) والبيوتان (C4H10) والبروبيلين (C3H6).

وهو موجود كغاز تحت الضغط العادي، ولكن يمكن تسييله عند ضغط 0.8-1.5 ميجا باسكال للتخزين والنقل، ومن هنا جاءت تسميته بالغاز البترولي المسال.

مثل الأسيتيلين، يكون غاز البترول المسال قابلاً للانفجار عند خلطه بالهواء أو الأكسجين، ولكنه أكثر أماناً من الأسيتيلين.

(1) لهب الأكسجين والأسيتيلين.

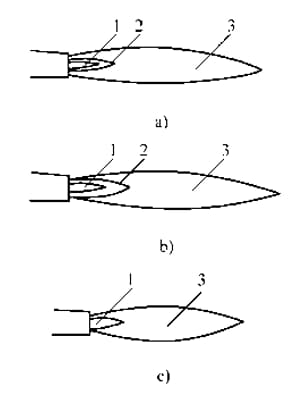

هيكل وشكل لهب الأكسجين والأسيتيلين:

أ) لهب محايد ب) لهب الكربنة ج) لهب الأكسدة

1- مركز اللهب 2- اللهب الداخلي 3- اللهب الخارجي

| نوع اللهب | نسبة خلط الأكسجين والأسيتيلين | درجة حرارة اللهب القصوى/℃ | خصائص اللهب |

| لهب محايد | 1.1-1.2 | 3050-3150 | يتم احتراق الأكسجين والأسيتيلين بالكامل، مع عدم وجود أكسجين زائد أو أسيتيلين زائد. يكون قلب اللهب ساطعًا، مع خطوط واضحة، ويكون اللهب الداخلي بدرجة معينة من الاختزال |

| لهب الكربنة | <1.1 | 2700-3000 | يكون الأسيتيلين فائضًا، ويوجد كربون وهيدروجين حر في اللهب، والذي له تأثير اختزال قوي وله أيضًا تأثير كربوني معين. يكون اللهب الكامل للهب الكربنة أطول من اللهب المحايد |

| لهب الأكسيد | >1.2 | 3100-3300 | يوجد فائض من الأكسجين في اللهب الذي له خصائص مؤكسدة قوية. اللهب بأكمله قصير، وطبقات اللهب الداخلية والخارجية غير واضحة |

إن هيكل لهب غاز الأكسجين المسال الأوكسجيني البترولي هو في الأساس نفس هيكل لهب الأكسجين والأسيتيلين، ويمكن تصنيفه أيضًا إلى لهب مؤكسد ولهب كاربورني ولهب محايد.

يخضع مركز اللهب لتفاعلات تحلل جزئي، ولكن بنواتج تحلل أقل.

الشعلة الداخلية ليست ساطعة مثل الأسيتيلين وتبدو مزرقة قليلاً، في حين أن اللهب الخارجي أكثر وضوحاً وأطول من لهب الأوكسي أسيتيلين.

نظراً لارتفاع نقطة اشتعال الغاز البترولي المسال، فإن اشتعاله أصعب من الأسيتيلين ويتطلب لهباً مباشراً للاشتعال.

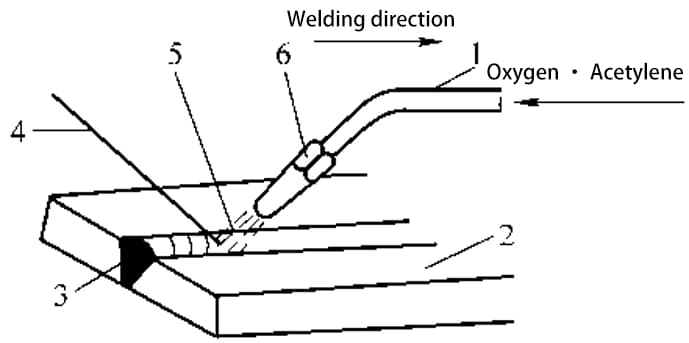

(1) مبادئ اللحام بالغاز.

1 - أنبوب خلط الغاز؛ 2 - قطعة العمل؛ 3 - وصلة اللحام؛ 4 - سلك الحشو؛ 5 - لهب اللحام بالغاز؛ 6 - شعلة اللحام.

(2) خصائص اللحام بالغاز وتطبيقاته

وتتمثل مزايا اللحام بالغاز في أنه يتطلب معدات بسيطة، وسهل التشغيل، وتكاليفه منخفضة، وقدرته القوية على التكيف. ويمكن استخدامه في الأماكن التي لا تتوفر فيها إمدادات الكهرباء من أجل اللحام المريح.

تتمثل مساوئ اللحام بالغاز في أن درجة حرارة اللهب منخفضة، والتسخين مبعثر، والمنطقة المتأثرة بالحرارة واسعة، وقطعة العمل سهلة التشوه والسخونة الزائدة، وجودة الغاز وصلات اللحام ليس من السهل ضمانه كما هو الحال مع اللحام بالقوس الكهربائي.

الإنتاجية منخفضة، ومن الصعب لحام المعادن السميكة. كما أنه من الصعب تحقيق الأتمتة.

(1) أسلاك اللحام بالغاز

الجدول 3-2 درجة واستخدام أسلاك اللحام الفولاذية الشائعة.

| سلك لحام الفولاذ الهيكلي الكربوني | سلك لحام سبائك الصلب الإنشائي | أسلاك لحام الفولاذ المقاوم للصدأ | |||

| الصف | الغرض | الصف | الغرض | الصف | الغرض: |

| H08 | لحام هياكل الصلب منخفضة الكربون العامة | H10Mn2 | نفس غرض HO8Mn | H03Cr21Ni10 | لحام الفولاذ المقاوم للصدأ منخفض الكربون للغايةلحام الفولاذ المقاوم للصدأ من النوع 18-8 |

| H08Mn2Si | |||||

| H08A | لحام الفولاذ الكربوني المنخفض والمتوسط الكربوني المهم وبعض الفولاذ منخفض الكربون سبائك الصلب الهياكل | H10Mn2MoA | لحام الفولاذ العادي منخفض السبائك | H06Cr21Ni10 | لحام الفولاذ المقاوم للصدأ نوع 18-8 |

| H08E | نفس الغرض من H08A، مع أداء معالجة جيد | H10Mn2MoVA | لحام الفولاذ العادي منخفض السبائك | H08Cr21Ni10 | لحام الفولاذ المقاوم للصدأ نوع 18-8 |

| H0SMn | لحام الصلب الكربوني المهم وهياكل الصلب العادية منخفضة السبائك، مثل الغلايات وأوعية الضغط، إلخ | HO8CrMoA | لحام الكروم فولاذ الموليبدينوم وغيرها من H | O8Cr19Ni10Ti | لحام الفولاذ الهيكلي عالي القوة وسبائك الفولاذ المقاوم للحرارة، إلخ. |

| H08MnA | نفس الغرض H08Mn، ولكن بأداء معالجة جيد | H18CrMoA | الفولاذ الهيكلي الملحوم، مثل فولاذ الموليبدينوم الكروم، وفولاذ السيليكون المنغنيز والكروم، إلخ | H12C24Ni13 | لحام الفولاذ الهيكلي عالي القوة وسبائك الفولاذ المقاوم للحرارة، إلخ. |

| H15A | لحام قطع العمل متوسطة القوة | H30CrCrMnSiA | لحام فولاذ سيليكون منجنيز الكروم والمنغنيز والكروم | H12Cr26Ni21 | لحام الفولاذ الهيكلي عالي القوة وسبائك الفولاذ المقاوم للحرارة، إلخ. |

| H15Mn | لحام قطع العمل متوسطة القوة | H10CrMoA | لحام سبائك الصلب المقاوم للحرارة | ||

| نموذج سلك اللحام | درجة سلك اللحام | الاسم | المكونات الكيميائية الرئيسية | نقطة الانصهار/℃ | الغرض |

| SCu1898 (CuSnl) | HS201 | سلك لحام نحاسي نقي | ω(Sn) ≤ 1.0% ω(Si)=0.35% -0.5% ω(Mn)= 0.35% -0.5%, والباقي من النحاس الأصفر | 1083 | اللحام بالغاز, اللحام بقوس الأرغون واللحام بقوس البلازما للنحاس النقي |

| SCa6560 (CuSi3Mn) | HS211 | سلك لحام برونزي | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1.5%, والباقي من النحاس الأصفر | 958 | اللحام بالغاز، واللحام بقوس الأمونيا و قوس البلازما لحام البرونز |

| SCu4700 (CuZn40Sn) | HS221 | سلك لحام نحاسي | ω(Cu)=57% -61% ω(Sn)= 0.25% -1.0%، والباقي Zn | 886 | اللحام بالغاز، الأرجون اللحام بالقوس الكهربائي واللحام بالقوس البلازما للنحاس الأصفر |

| SCu6800 (CuZn40Ni) | HS222 | لحام النحاس الأصفر السلك | ω(Cu)=56% -60% ω(Sn)=0.8% -1.1% ω(Si)=0.05% -0.15% ω(Fe)=0.25% -1.20% ω(Ni)=0.2% -0.8% والباقي من الزنك | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | سلك لحام نحاسي | ω(Cu)=58% -62% ω(Si)=0.1% -0.5% ω(Sn) ≤ 1.0. والباقي من الزنك | 905 |

الجدول 3-4: الأنواع والدرجات والتركيبات الكيميائية والتطبيقات الشائعة للألومنيوم والألومنيوم لحام السبائك الأسلاك.

| نموذج سلك اللحام | درجة سلك اللحام | الاسم | المكونات الكيميائية الرئيسية | نقطة الانصهار/℃ | الغرض |

| SAl1450 (A199.5TI) | HS301 | سلك لحام الألومنيوم النقي | ω (Al) ≥99.5% | 660 | اللحام بالغاز والأرجون اللحام بالقوس الكهربائي من الألومنيوم النقي |

| SAl4043 (AIS) | HS311 | أسلاك لحام سبائك السيليكون المصنوعة من الألومنيوم | ω(Si)= 4.5% -6%, آخرون هم آل | 580-610 | لحام الألومنيوم سبائك أخرى غير سبائك الألومنيوم والمغنيسيوم |

| SAB103 (أيمنل) | HS321 | أسلاك لحام سبائك الألومنيوم المنجنيز | ω(Mn)= 1.0% -1.6%, البقية هم آل | 643-654 | اللحام بالغاز واللحام بقوس النشادر لسبائك الألومنيوم والمنغنيز |

| SAl5556 (AlMg5 MnlTi | HS331 | ألومنيوم سبائك المغنيسيوم أسلاك اللحام | ω(Mg)=4.7%~5.5% ω(Mn)=0.3% -1.0% ω(Ti)=0.05% -0.2 البقية هم آل | 638-660 | لحام سبائك الألومنيوم المغنيسيوم وسبائك الألومنيوم والزنك المغنيسيوم الزنك |

الجدول 3-5: أنواع أسلاك اللحام بالغاز من الحديد الزهر ودرجاتها وتركيباتها الكيميائية وتطبيقاتها.

| طراز سلك اللحام ودرجته | التركيب الكيميائي/% | الغرض | ||||

| ω (C) | ω (من) | ω (S) | ω (P) | ω (سي) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | لحام إصلاح اللحام حديد الزهر الرمادي |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | إصلاح اللحام لحام حديد الدكتايل |

(2) الغاز سائل اللحام

الجدول 3-6: درجات وأداء وتطبيقات تدفقات اللحام بالغاز شائعة الاستخدام.

| درجة تدفق اللحام | الاسم | الأداء الأساسي | التطبيق |

| CJ101 | لحام الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة | تبلغ درجة انصهاره 900 درجة مئوية وله خصائص ترطيب جيدة، والتي يمكن أن تمنع تأكسد المعدن المصهور. يسهل إزالة الخبث بعد اللحام. | تستخدم للغاز لحام الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة |

| CJ201 | سائل لحام الحديد الزهر الغازي | تبلغ درجة انصهاره 650 درجة مئوية وله تفاعل قلوي. وله قدرة على إزالة السيليكات والأكاسيد المتولدة أثناء الغازات بشكل فعال لحام الحديد الزهر. كما أن لها وظيفة تسريع انصهار المعادن. | يستخدم في اللحام بالغاز لأجزاء الحديد الزهر |

| CJ301 | تدفق اللحام بغاز النحاس | وهو عبارة عن ملح أساسه البورون، وهو عرضة للتحلل وتبلغ درجة انصهاره حوالي 650 درجة مئوية. وله تفاعل حمضي ويمكنه إذابة أكسيد النحاس وأكسيد النحاس النحاسي بشكل فعال. | تستخدم للغاز لحام النحاس وسبائك النحاس |

| CJ401 | سائل اللحام بغاز الألومنيوم | تبلغ درجة انصهاره حوالي 560 درجة مئوية، وله تفاعل حمضي ويمكنه تدمير طبقة أكسيد الألومنيوم بشكل فعال. ومع ذلك، نظرًا لقوة استرطابه القوية، يمكن أن يسبب تآكل الألومنيوم في الهواء. بعد اللحام، يجب تنظيف الخبث جيدًا بعد اللحام. | يستخدم في اللحام بالغاز للألومنيوم و سبائك الألومنيوم |

يتم تمثيل درجات تدفق اللحام بالغاز بالرمز CJ متبوعًا بثلاثة أرقام، وطريقة الترميز هي: CJxxx.

تركيبة معدات اللحام بالغاز:

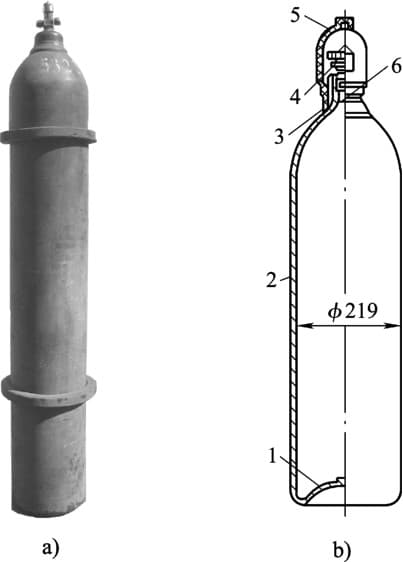

1. أسطوانة الأكسجين

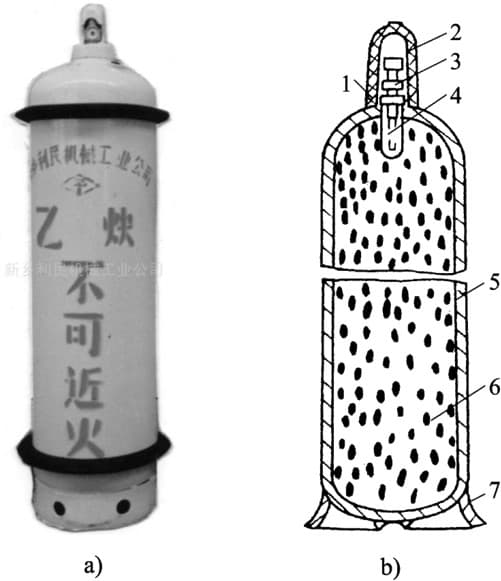

2. اسطوانة أسيتيلين

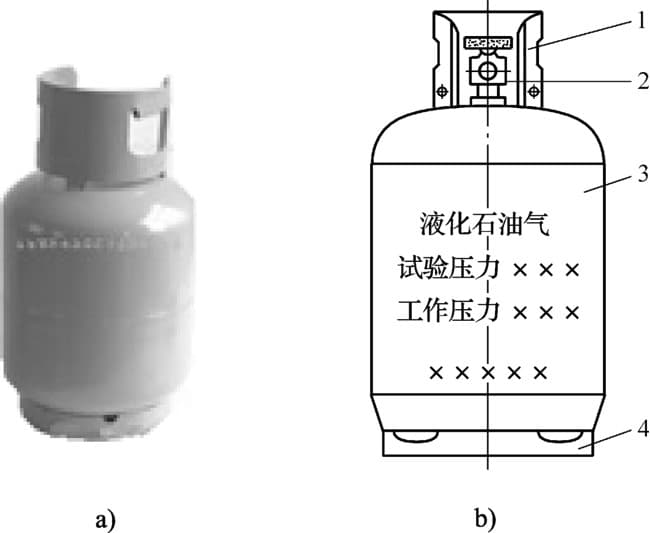

3. أسطوانة غاز البترول المسال (أسطوانة غاز البترول المسال)

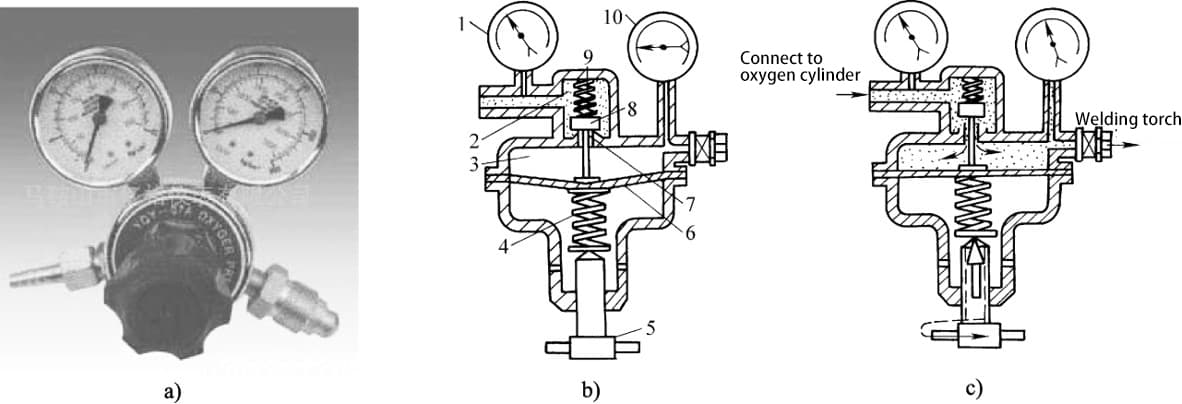

4. منظم الضغط

(1) وظائف منظمات الضغط وأنواعها

تتمثل وظيفة منظم الضغط في تقليل الغاز عالي الضغط في الأسطوانة إلى الضغط المطلوب للتشغيل والحفاظ على ضغط مستقر أثناء التشغيل.

يمكن تصنيف منظمات الضغط إلى منظمات ضغط الأكسجين، ومنظمات ضغط الأسيتيلين، ومنظمات ضغط غاز البترول المسال، وما إلى ذلك وفقًا لاستخداماتها.

ووفقًا لهياكلها، يمكن تصنيفها إلى منظمات أحادية المرحلة ومنظمات ثنائية المرحلة. ووفقًا لمبادئ عملها، يمكن تصنيفها إلى منظمات ذات مفعول مباشر ومنظمات ذات مفعول عكسي.

(2) منظم الأكسجين

(3) منظم الأسيتيلين

(4) البترول المسال منظم الغاز

تتمثل وظيفة منظم الغاز البترولي المسال في تقليل الضغط في أسطوانة الغاز إلى ضغط العمل وتثبيت ضغط الخرج لضمان إمداد الغاز بشكل متساوٍ.

بشكل عام، يمكن تعديل المنظمين للاستخدام المنزلي بشكل طفيف لاستخدامها في القطع العام سُمك الصفيحة الفولاذية.

بالإضافة إلى ذلك، يمكن أيضًا استخدام منظم غاز البترول المسال مباشرةً مع منظم البروبان.

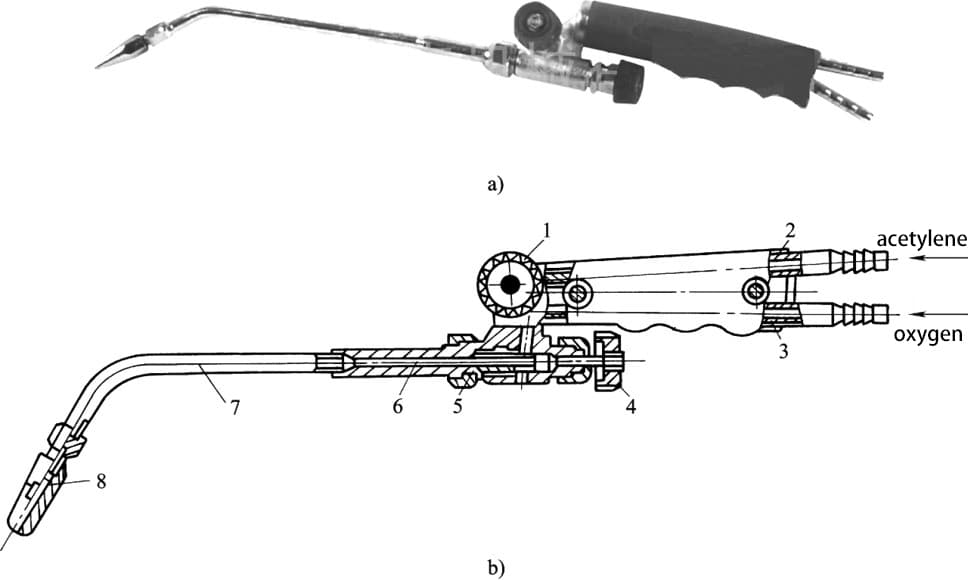

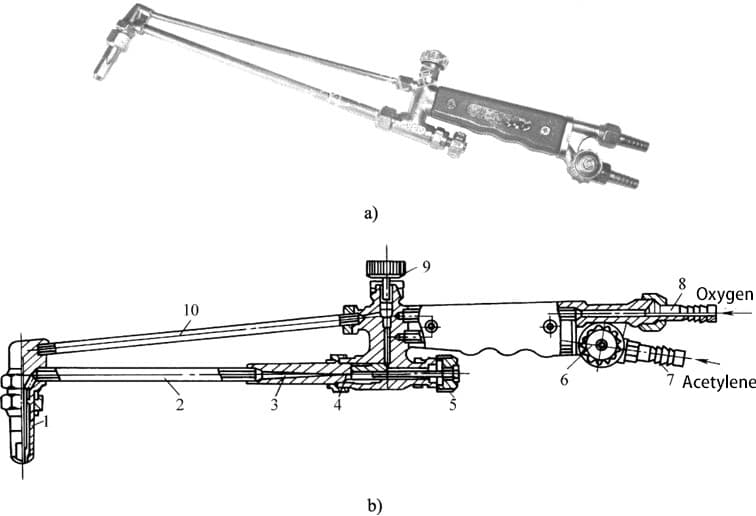

5. شعلة لحام

(1) الوظائف و أنواع اللحام الشعلة

تتمثل وظيفة شعلة اللحام في مزج الغاز القابل للاحتراق والأكسجين بنسبة معينة ورشهما بسرعة معينة للاحتراق، وبالتالي توليد لهب ذي طاقة وتكوين وشكل ثابت معين.

وفقًا للطرق المختلفة لخلط الغاز القابل للاشتعال والأكسجين، يمكن تقسيم مشاعل اللحام إلى مشاعل لحام من نوع الحقن (تُعرف أيضًا باسم مشاعل اللحام منخفضةاللحام بالضغط ومشاعل اللحام ذات الضغط المتساوي) ومشاعل اللحام ذات الضغط المتساوي.

(2) هيكل ومبدأ شعلة اللحام من نوع الحقن

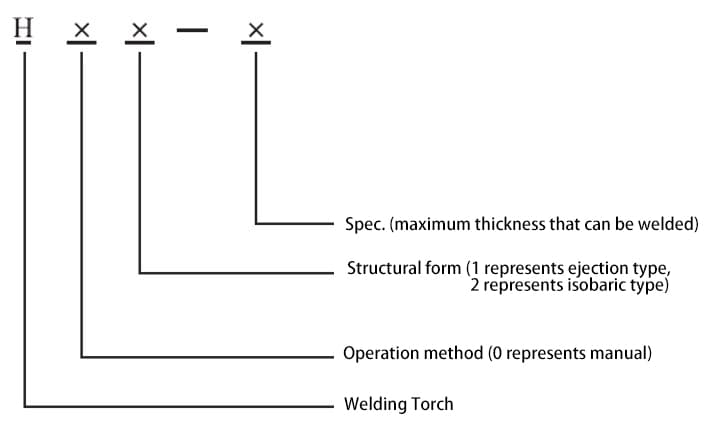

(3) تمثيل نموذج شعلة اللحام (3)

يتكون نموذج شعلة اللحام من حرف بينيين "H" متبوعًا بالرقم التسلسلي والمواصفات التي تمثل الشكل الهيكلي ووضع التشغيل.

6. خرطوم الغاز

يجب نقل الغازات الموجودة في أسطوانة الأكسجين وأسطوانة الأسيتيلين إلى شعلة اللحام أو القطع من خلال خراطيم مطاطية.

وفقًا للمعيار الوطني "خرطوم مطاطي لعمليات اللحام والقطع بالغاز والعمليات المماثلة"، فإن خرطوم الأكسجين أزرق وخرطوم الأسيتيلين أحمر.

يجب ألا يقل طول الخرطوم المتصل بشعلة اللحام عن 5 أمتار، ولكن إذا كان طويلاً جدًا، فسيزيد من مقاومة تدفق الغاز.

بشكل عام، يوصى بطول 10 إلى 15 متراً. يجب ألا يكون الخرطوم المطاطي المستخدم في شعلة اللحام ملوثاً بالزيت أو الغاز المتسرب، ويمنع منعاً باتاً تبديل الخراطيم بين الغازات المختلفة.

7. أدوات مساعدة أخرى

(1) نظارات لحام واقية من الرصاص

(2) مسدس الإشعال

مسدس الإشعال على شكل مسدس هو الطريقة الأكثر أماناً وملاءمة لإشعال شعلة اللحام.

بالإضافة إلى ذلك، تشمل أدوات اللحام أيضًا أدوات التنظيف مثل فراشي الأسلاك والمطارق والمبردات؛ وأدوات توصيل وإغلاق ممرات الغاز، مثل الكماشة والأسلاك ومشابك الخراطيم والمفاتيح وإبر تنظيف فوهات اللحام.

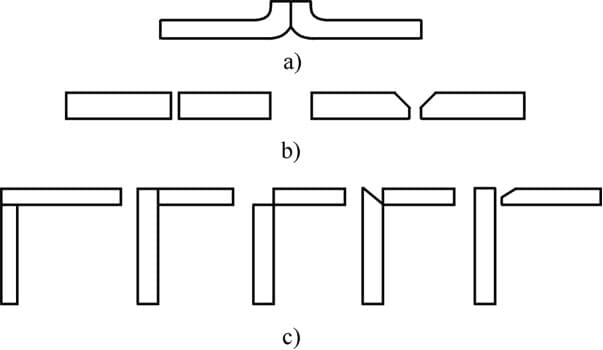

1. شكل المشترك

الجدول 3-7 شكل وأبعاد وصلة اللفة والمفصل التناكبي للفولاذ منخفض الكربون

| الاستمارة المشتركة | سُمك اللوحة/ملم | حواف ملتوية وغير حادة/ملم | الفجوة/ملم | زاوية الأخدود | قطر سلك اللحام/ملم |

| وصلة العقص | 0.5-1.0 | 1.5-2.0 | لا حاجة | ||

| مفصل أخدود على شكل حرف I | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

| وصلة نقر على شكل V-أخدود على شكل V | >5.0 | 1.5-3.0 | 2.0-4.0 | طريقة اللحام الأيسر 80 درجة، وطريقة اللحام الأيمن 60 درجة | 3.0-6.0 |

2. معلمات اللحام بالغاز

(1) نوع سلك اللحام ودرجته وقطره

| سُمك اللحام/ملم | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| قطر سلك اللحام/ملم | 1-2 أو بدون سلك لحام 1-2 أو بدون سلك لحام | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) تدفق اللحام بالغاز

يجب أن يعتمد اختيار تدفق اللحام بالغاز على تركيبة وخصائص قطعة العمل. وبصفة عامة، لا يتطلب الفولاذ الهيكلي الكربوني بشكل عام تدفق لحام بالغاز للحام بالغاز.

ومع ذلك، يتطلب الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة والحديد الزهر والنحاس وسبائك النحاس والألومنيوم وسبائك الألومنيوم استخدام تدفق اللحام بالغاز للحام بالغاز.

(3) خصائص اللهب وكفاءته

1) خصائص اللهب

2) كفاءة اللهب

الجدول 3-9 اختيار لهب اللحام بالغاز لمختلف المواد المعدنية.

| نوع المادة | نوع اللهب | نوع المادة | نوع اللهب |

| فولاذ منخفض ومتوسط الكربون | لهب محايد | الألومنيوم والنيكل والصلب | لهب محايد أو لهب محايد أكثر قليلاً من الأسيتيلين |

| فولاذ منخفض السبائك | لهب محايد | فولاذ المنغنيز | لهب الأكسيد |

| نحاس أرجواني | لهب محايد | صفائح الحديد المجلفن | لهب الأكسيد |

| الألومنيوم وسبائك الألومنيوم | لهب محايد أو لهب مكربن قليلاً | فولاذ عالي السرعة | لهب الكربنة |

| رصاص، قصدير | لهب محايد | سبيكة صلبة | لهب الكربنة |

| برونزية | لهب محايد أو لهب التأكسد الطفيف | فولاذ عالي الكربون | لهب الكربنة |

| الفولاذ المقاوم للصدأ | لهب محايد أو لهب مكربن قليلاً | حديد مصبوب | لهب الكربنة |

| نحاس | لهب الأكسيد | نيكل | لهب الكربنة أو اللهب المحايد |

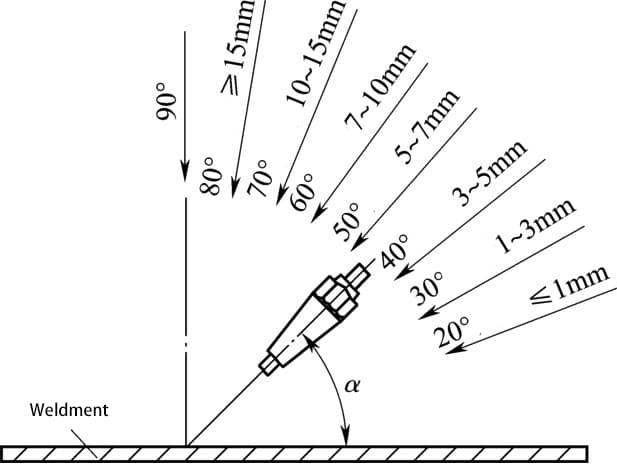

(4) حجم الفوهة وزاوية إمالة شعلة اللحام

الفوهة هي مخرج غاز الأكسجين والأسيتيلين المختلط. كل شعلة لحام مزودة بمجموعة من الفوهات بأقطار مختلفة. عند لحام قطع العمل الأكثر سمكًا، يجب اختيار فوهة أكبر.

الجدول 3-10 اختيار فوهات اللحامات ذات السماكات المختلفة.

| رقم فوهة اللحام | 1 | 2 | 3 | 4 | 5 |

| سُمك اللحام/ملم | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

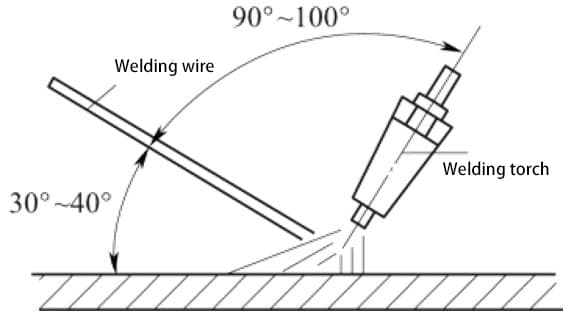

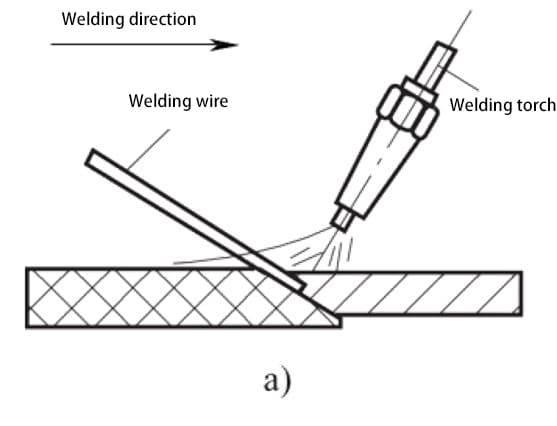

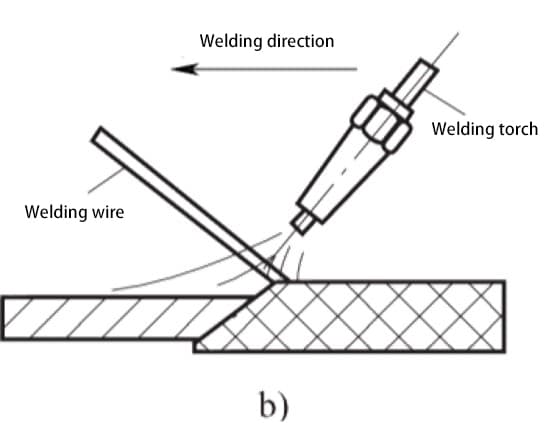

(5) اتجاه اللحام.

(6) سرعة اللحام.

تأثير معلمات اللحام بالغاز على جودة اللحام وتشكيل التماس اللحام.

قطر سلك اللحام:

رقم فوهة اللحام

حالة سطح المادة الأساسية:

المسافة من طرف فوهة اللحام إلى اللحام:

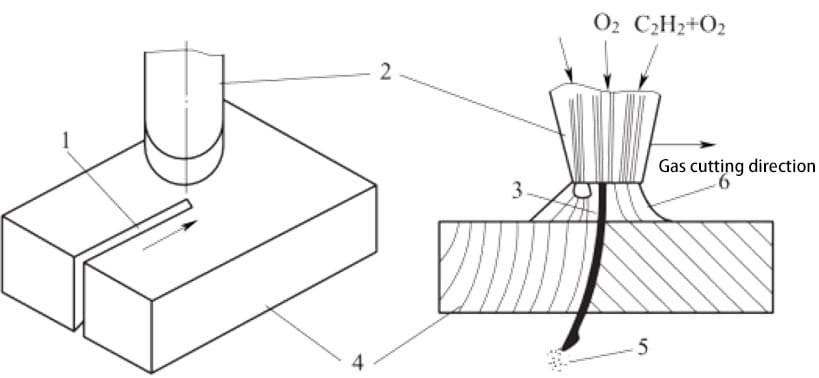

1. مبدأ قطع الغاز

القطع بالغاز هو طريقة قطع تستخدم الطاقة الحرارية للهب الغاز لتسخين منطقة القطع في قطعة العمل إلى درجة حرارة الاشتعال، ثم يرش تيار أكسجين عالي السرعة للقطع، مما يؤدي إلى احتراقه وإطلاق الحرارة، وبالتالي تحقيق عملية القطع.

(1) مزايا القطع بالغاز:

(2) مساوئ قطع الغاز:

(3) تطبيقات قطع الغاز

يحافظ القطع بالغاز على اعتماده الصناعي على نطاق واسع بسبب كفاءته العالية وفعاليته من حيث التكلفة وبساطته التشغيلية. وهو يتفوق في:

1. شروط قطع الغاز

(1) يجب أن تكون نقطة اشتعال المعدن في الأكسجين أقل من نقطة انصهاره. وهذا هو الشرط الأساسي للعملية الطبيعية للأكسجين-قطع الوقود.

(2) يجب أن تكون درجة انصهار أكسيد المعدن الناتج أثناء عملية القطع بالوقود الأوكسي أقل من درجة انصهار المعدن نفسه، ويجب أن يكون ذا سيولة جيدة بحيث يمكن نفخ الأكسيد بعيدًا عن كرف في حالة سائلة.

الجدول 3-11 نقاط الانصهار المشتركة المواد المعدنية وأكاسيدها.

| المواد المعدنية | درجة انصهار المعدن/℃ | درجة انصهار الأكسيد/℃ |

| حديد نقي | 1535 | 1300-1500 |

| الفولاذ الطري | 1500 | 1300~1500 |

| فولاذ عالي الكربون | 1300~1400 | 1300-1500 |

| الألومنيوم | 1200 | 1300~1500 |

| النحاس | 1084 | 1230-1336 |

| الرصاص | 327 | 2050 |

| الألومنيوم | 658 | 2050 |

| الكروم | 1550 | 1990 |

| النيكل | 1450 | 1990 |

| الزنك | 419 | 1800 |

(3) يجب أن يكون احتراق المعادن في نفاثة الأكسجين القاطع تفاعلًا طاردًا للحرارة. ويرجع ذلك إلى أن نتيجة التفاعل الطارد للحرارة هو إنتاج كمية كبيرة من الحرارة من احتراق الطبقة المعدنية العليا، والتي تلعب دور التسخين المسبق للطبقة المعدنية السفلى.

(4) يجب ألا تكون الموصلية الحرارية للمعدن عالية جدًا. وإلا، فإن الحرارة المنبعثة عن طريق الأكسدة أثناء التسخين المسبق للهب و عملية القطع بالغاز سيتم إجراؤها وتبديدها، مما يجعل من المستحيل أن يبدأ قطع الغاز أو يتوقف في منتصف الطريق.

2. خواص القطع بالغاز للمعادن الشائعة

(1) يمكن أن يفي الفولاذ منخفض الكربون والصلب منخفض السبائك بالمتطلبات بحيث يمكن إجراء القطع بالغاز بسلاسة.

(2) لا يمكن قطع الحديد الزهر باستخدام القطع بالوقود الأوكسي.

(3) الفولاذ عالي الكروم والصلب عالي الكروم والنيكل سينتج أكسيد الكروم وأكسيد النيكل عالي الذوبان (حوالي 1990 ℃)، مما يجعل قطع الغاز صعبًا.

(4) يتمتع النحاس والألومنيوم وسبائكهما بنقاط اشتعال أعلى من نقاط انصهارهما وتوصيل حراري جيد، مما يجعل القطع بالغاز صعبًا.

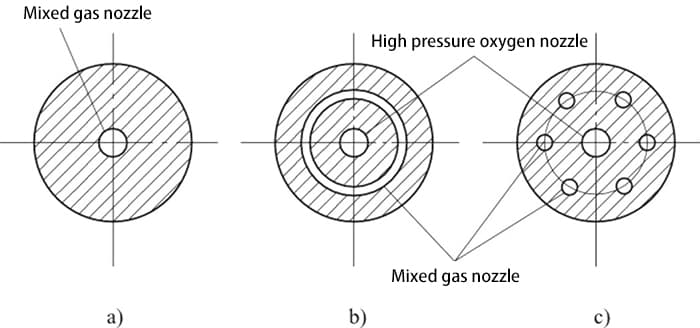

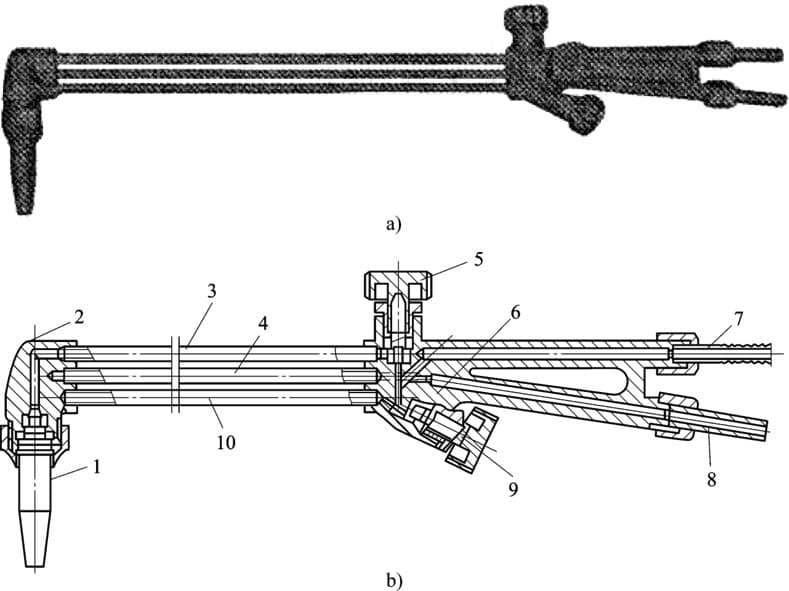

1. شعلة القطع

(1) وظيفة شعلة القطع وتصنيفها

تتمثل وظيفة شعلة القطع في خلط الغاز القابل للاحتراق والأكسجين بنسبة وطريقة معينة لتكوين لهب التسخين المسبق بطاقة وشكل معينين، ورش أكسجين القطع في وسط لهب التسخين المسبق للقطع بالغاز.

يمكن تقسيم مشاعل القطع إلى نوعين: شعلة القطع من نوع الحقن وشعلة القطع ذات الضغط المتساوي وفقًا للطرق المختلفة لخلط الغاز القابل للاحتراق والأكسجين.

وفقًا للأنواع المختلفة من الغاز القابل للاحتراق، يمكن تقسيمها إلى مشاعل قطع الأسيتيلين، ومشاعل قطع غاز البترول المسال، وما إلى ذلك.

(2) هيكل ومبدأ شعلة القطع بالحقن من نوع الحقن

هيكل شعلة القطع من نوع الحقن.

أثناء عملية القطع بالغاز، افتح أولاً صمام منظم الأكسجين للتسخين المسبق وصمام منظم الأسيتيلين، وأشعل لإنتاج لهب التسخين المسبق لتسخين قطعة العمل مسبقًا.

عندما يتم تسخين قطعة العمل إلى نقطة الاشتعال، افتح صمام منظم أكسجين القطع.

في هذا الوقت، يتدفق أكسجين القطع عالي السرعة من خلال أنبوب أكسجين القطع ويتم رشه من الفتحة المركزية لفوهة القطع لإجراء القطع بالغاز.

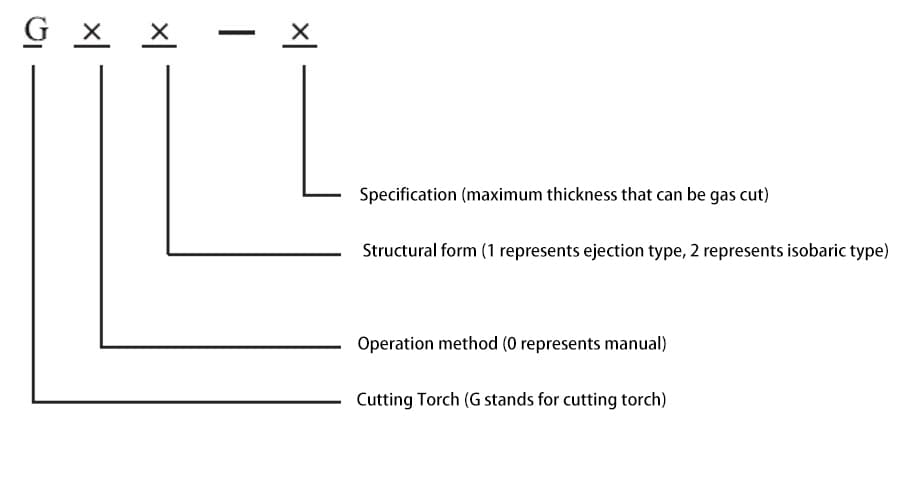

(3) تمثيل نموذج شعلة القطع (3)

يتكون نموذج شعلة القطع من حرف Pinyin الصيني G ورقم يمثل الهيكل ووضع التشغيل، بالإضافة إلى المواصفات.

(3) طريقة تمثيل نموذج شعلة القطع (3)

يتكون نموذج شعلة القطع من حرف بينيين الصيني G بالإضافة إلى سلسلة من الأرقام والمواصفات التي تمثل الشكل الهيكلي وطريقة التشغيل.

(4) شعلة القطع بالغاز البترولي المسال

بالنسبة لمشاعل القطع بغاز البترول المسال، نظرًا لخصائص الاحتراق المختلفة بين غاز البترول المسال والأسيتيلين، لا يمكن استخدام شعلة القطع من نوع الحاقن المستخدمة للأسيتيلين مباشرة.

من الضروري تعديل شعلة القطع أو استخدام فوهة قطع خاصة لغاز البترول المسال.

بالإضافة إلى التعديل الذاتي، يمكن أيضًا شراء مشاعل القطع بغاز البترول المسال كمعدات متخصصة.

(5) شعلة قطع متساوية الضغط.

2. ماكينة قطع الغاز

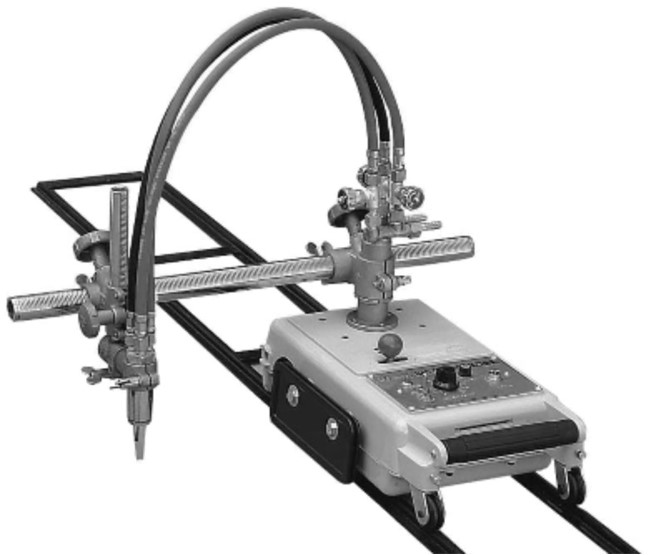

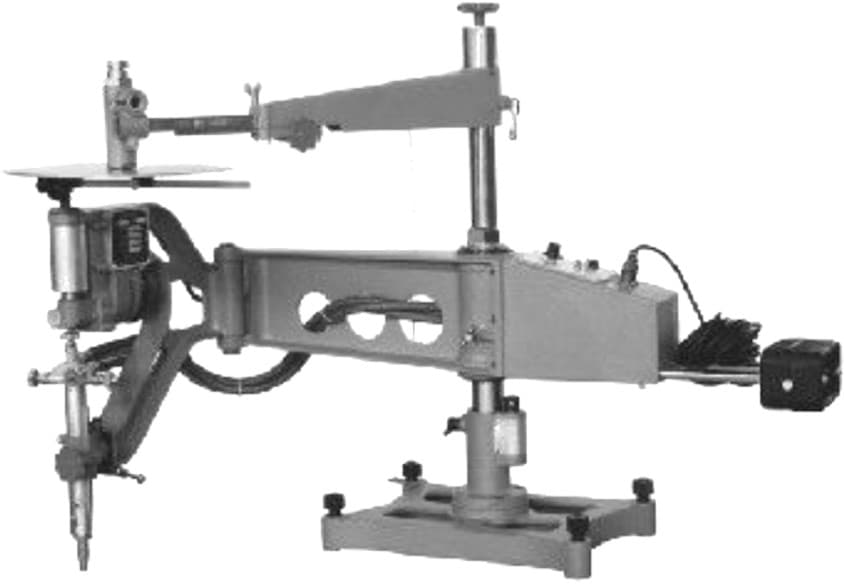

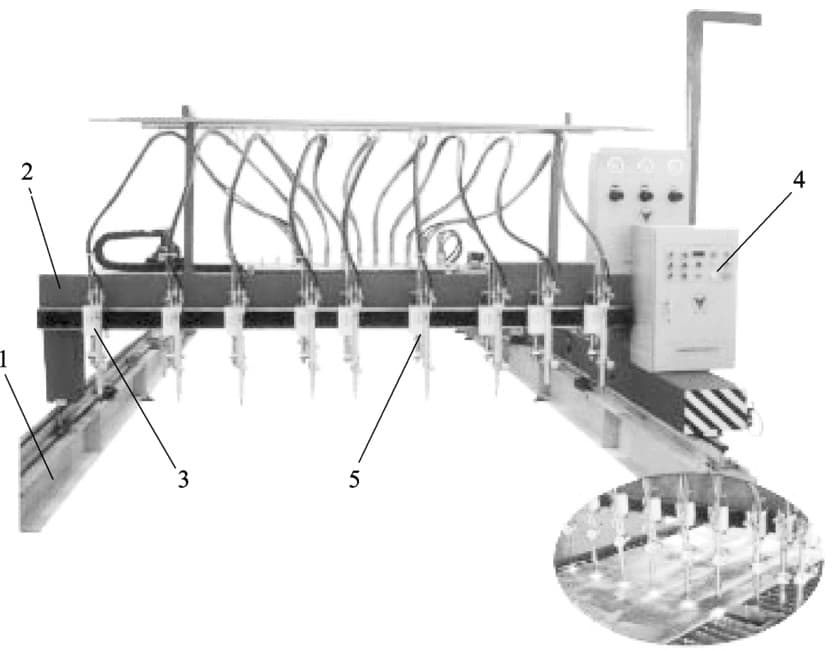

آلة القطع بالغاز عبارة عن معدات ميكانيكية تحل محل مشاعل القطع اليدوية للقطع بالغاز.

(1) ماكينة قطع الغاز شبه الأوتوماتيكية.

(2) ماكينة القطع بالغاز الجانبي (2).

(3) ماكينة القطع بالغاز CNC.

1. معلمات القطع بالغاز.

الجدول 3-12: العلاقة بين صفيحة فولاذية سماكة القطع بالغاز، وسرعة القطع، وضغط الأكسجين.

| سُمك الصفيحة الفولاذية /مم | سرعة القطع بالغاز / (مليون/دقيقة) | ضغط الأكسجين /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

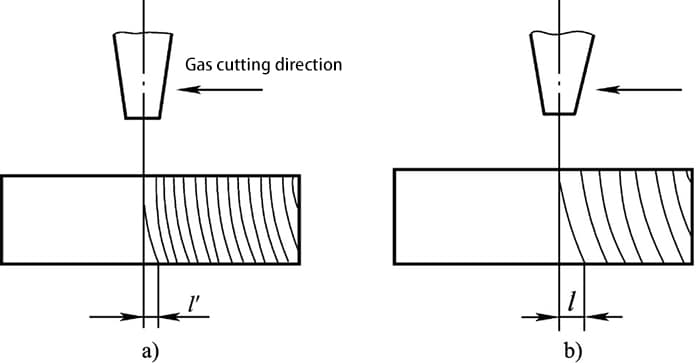

(2) سرعة قطع الغاز (2)

(3) خصائص لهب التسخين المسبق وكفاءته.

إن الغرض من لهب التسخين المسبق هو تسخين أجزاء القطع المعدنية والحفاظ على درجة حرارة يمكن أن تحترق في تيار الأكسجين، مع التسبب أيضًا في تقشير قشرة الأكسيد الموجودة على سطح الفولاذ وذوبانها، مما يسهل على تيار الأكسجين الاندماج مع الحديد.

يتم التعبير عن كفاءة التسخين المسبق للشعلة من حيث كمية الغاز القابل للاحتراق المستهلكة في الساعة، ويجب اختيارها بناءً على سُمك جزء القطع.

بشكل عام، كلما كان جزء القطع أكثر سمكًا، كلما زادت كفاءة التسخين المسبق للهب.

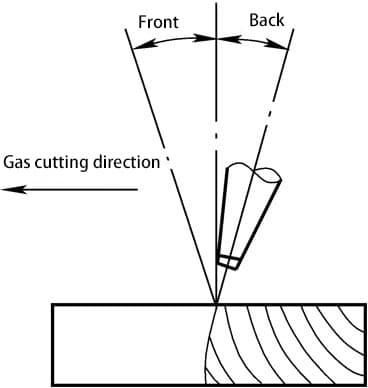

(4) زاوية إمالة فوهة القطع وجزء القطع.

العلاقة بين زاوية إمالة فوهة القطع وسُمك جزء القطع.

| سُمك القطع /مم | <6 | 6-30 | >30 | ||

| ابدأ القطع | بعد قطع | إيقاف القطع | |||

| اتجاه زاوية الميل | إمالة للخلف | عمودي | إمالة للأمام | عمودي | إمالة للخلف |

| زاوية الميل | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) المسافة بين فوهة القطع وسطح جزء القطع.

يجب تحديد المسافة بين فوهة القطع وسطح جزء القطع بناءً على طول لهب التسخين المسبق وسُمك جزء القطع، ويتراوح طولها عمومًا بين 3 إلى 5 مم.

تُعد حالة التسخين هذه مثالية وتقلل من احتمالية تكربن سطح القطع.

عندما يكون سمك جزء القطع أقل من 20 مم، يمكن أن يكون اللهب أطول، ويمكن زيادة المسافة بشكل مناسب.

عندما يكون سُمك جزء القطع أكبر من أو يساوي 20 مم، يجب أن يكون اللهب أقصر، ويجب تقليل المسافة بشكل مناسب بسبب بطء سرعة القطع بالغاز.

2. تقسية القطع بالغاز (اللحام).

(1) خرطوم نقل الغاز طويل جدًا أو ضيق جدًا أو ملتوي جدًا.

(2) وقت القطع (اللحام) بالغاز طويل جدًا أو فوهة القطع (اللحام) قريبة جدًا من قطعة العمل.

(3) يلتصق بالوجه الطرفي لفوهة القطع (اللحام) الكثير من جزيئات المعدن المنصهر المتناثرة.

(4) جسيمات كربونية صلبة أو مواد أخرى تلتصق بممر الغاز داخل خرطوم نقل الغاز أو شعلة القطع (اللحام).