ما الذي يجعل الفولاذ الأوستنيتي المقاوم للصدأ مرنًا ومتعدد الاستخدامات؟ يكمن السر في عملية المعالجة الحرارية. تكشف هذه المقالة الخطوات المعقدة والمبادئ العلمية وراء تعزيز خصائصه. من خلال القراءة، ستكتشف كيف تؤثر درجات الحرارة والمعالجات المختلفة على بنية الفولاذ، مما يؤدي إلى تحسين مقاومة التآكل والقوة. تعمّق في فهم كيف يمكن للإدارة الحرارية الدقيقة تحسين أداء هذه المادة المهمة في مختلف التطبيقات.

مع تقدم التكنولوجيا المعدنية، تظهر باستمرار أنواع مختلفة من الفولاذ المقاوم للصدأ عالي الجودة. وعلى الرغم من قدرة صناعة المعادن على تطوير درجات فولاذ فائقة الجودة باستمرار، فإن المعالجة الحرارية المناسبة ضرورية لتحسين وظائف الفولاذ المقاوم للصدأ.

أثناء عمليات التسخين والتبريد لمختلف درجات الفولاذ، يختلف تحول بنية المصفوفة، كما يختلف توليد وانتقال الكربيدات والنتريدات والمركبات بين الفلزات، وكلها تؤثر بشكل مختلف على أداء الفولاذ المقاوم للصدأ.

لذلك، يجب اختيار عملية المعالجة الحرارية المناسبة بناءً على نوع الفولاذ والاستخدام المقصود أثناء المعالجة الحرارية للفولاذ المقاوم للصدأ.

يحتوي الفولاذ الأوستنيتي المقاوم للصدأ على الأوستينيت بنية المصفوفة. أثناء عملية التسخين والتبريد، لا يحدث أي تحول في الطور المارتنسيتي، ومن ثم لا توجد صلابة.

الغرض من المعالجة الحرارية الأوستنيتي هو تعزيز مقاومة التآكل، وتخفيف الآثار الضارة الناجمة عن المرحلة الثانوية، وتخفيف الإجهاد، أو تليين المادة التي خضعت بالفعل للتصلب أثناء العمل.

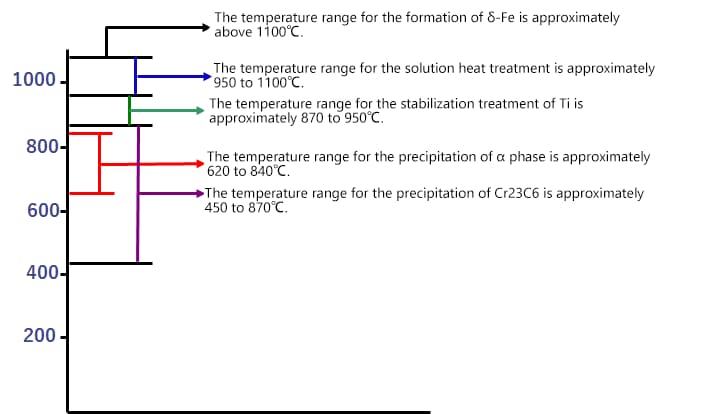

(1) درجة حرارة توليد الترسبات

(2) ترسيب وانحلال سبائك الكربيدات

1) ذوبان الكربون

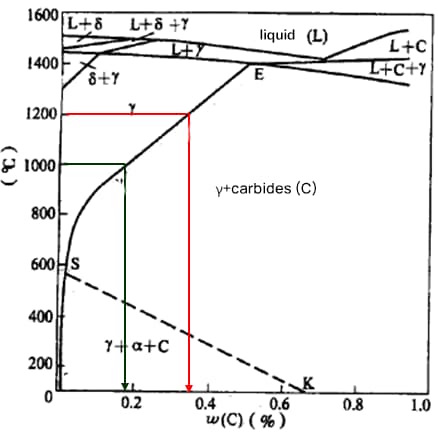

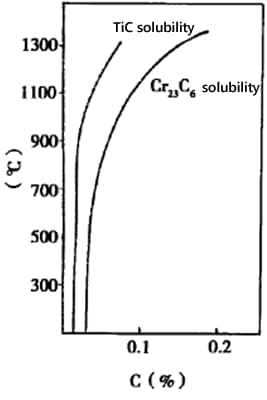

بالنسبة إلى الفولاذ 304 (18Cr-8Ni) تبلغ قابلية ذوبان الكربون عند 1200 ℃ 0.34%، وعند 1000 ℃ 0.18%، وعند 600 ℃ 0.03%.

إن محتوى الكربون في الفولاذ 304 لا يتجاوز 0.08%. فوق 1000 ℃، يذوب الكربون في الأوستينيت. ونظرًا لصغر نصف قطر ذرات الكربون، فمع انخفاض درجة الحرارة، يترسب الكربون على طول حدود الحبيبات.

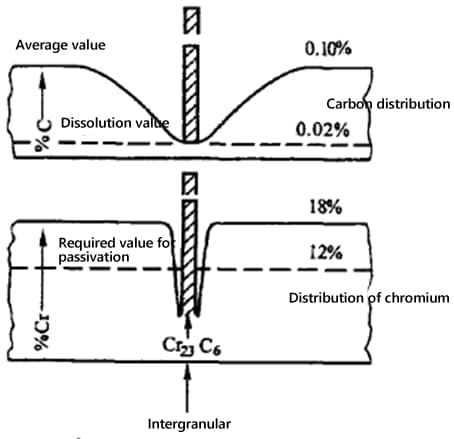

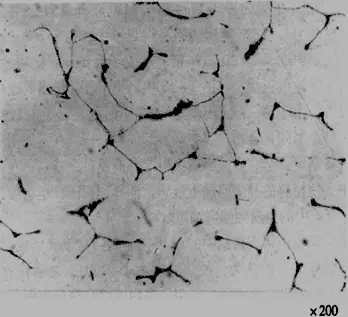

2) نضوب الكروم بين الخلايا الحبيبية

قابلية الذوبان في الكربون: مع انخفاض درجة الحرارة، تنخفض الذوبانية.

نصف قطر ذرة الكربون: نصف القطر الذري الأصغر يعني قابلية ذوبان أقل، مما يؤدي إلى الترسيب على طول حدود الحبيبات.

الاستقرار: ذرات الكربون المترسبة غير مستقرة وتشكل مركبات مستقرة مع الكروم والحديد، مثل Cr23C6 أو (FeCr)23C6.

معدل الانتشار الذري: ينتج عن نصف القطر الأصغر لذرات الكربون معدل انتشار أعلى. وعلى العكس من ذلك، ينتج عن نصف القطر الأكبر لذرات الكروم معدل انتشار أقل.

(3) مرحلة سيجما

1) شروط التكوين:

- تسخين مطول في نطاق درجة حرارة 620 ~ 840 ℃.

- إضافة العناصر المكونة للفريت، مثل تيتانيوم (Ti)، النيوديميوم (Nd)، إلخ.

- استخدام قضبان اللحام التي تحتوي على نسبة عالية من العناصر المكونة للحديد في درز اللحام.

- في الأوستينيت مع المنجنيز (Mn)، والنيتروجين (N) الذي يحل محل النيكل (Ni).

2) الآثار الضارة:

- انخفاض في اللدونة، وخاصة صلابة الصدمات.

- طور سيجما هو مركب غني بين الفلزات، يمكن أن يؤدي تكوينه بسهولة إلى التآكل بين الخلايا الحبيبيةوالتنقر في وسط الكلوريد (Cl-).

(4) دلتا فيريت

1) شروط التكوين:

في الفولاذ الأوستنيتي المقاوم للصدأ المصبوب المصنوع من الكروم والنيكل، يكون التركيب الكيميائي لحالة الصب غير متساوٍ، مما يؤدي إلى وجود مناطق غنية بالعناصر المكونة للفريت.

في هيكل اللحام لبعض أنواع الفولاذ الأوستنيتي المقاوم للصدأ.

2) التأثيرات المفيدة:

يمكن أن يقلل احتواء الفريت الدلتا 5-20% من التآكل بين الخلايا الحبيبية.

إنه يعزز من قوة الخضوع.

في ظل ظروف الإجهاد المنخفض، يمكن أن يقلل من التعرض للتآكل الإجهادي.

أثناء اللحام، يقلل من احتمالية التشقق الحراري.

3) الآثار الضارة:

أثناء المعالجة بالضغط، قد يحدث التشقق بسهولة بسبب قدرات التشوه المختلفة للهيكلين.

(1) معالجة المحلول

1) درجة حرارة المعالجة بالمحلول: 950-1150 درجة مئوية

2) وقت العزل: 20-30% أطول من العام سبائك الصلب.

3) التبريد: التبريد السريع مطلوب في نطاق درجة حرارة تكوين الكربيد (450-850 ℃).

تنطبق المبادئ التالية على طرق التبريد:

| JIS | درجة حرارة النضج بالدرجة المئوية. | طريقة العمل على البارد |

| SUS 403 | 1010-1150 | التبريد السريع |

| SUs 304H | فوق 950 | التبريد السريع |

| SUS 304L | 1010-1150 | التبريد السريع |

| SUS 321 | 920-1150 | التبريد السريع |

| SUS 321H | يتطلب الشغل على البارد صلابة تزيد عن 1095. | التبريد السريع |

| يتطلب العمل على الساخن صلابة تتجاوز 1050. | التبريد السريع | |

| SUS 316 | 1010-11S0 | التبريد السريع |

| SUS 316H | فوق 985 | التبريد السريع |

| SUS 316L | 1010-1150 | التبريد السريع |

| SUS 316JI | 1010-1150 | التبريد السريع |

| SUS 316JIL | 1010-1150 | التبريد السريع |

| SUS 301 | 1010-1150 | التبريد السريع |

| SUS 302 | 1010-1150 | التبريد السريع |

| SUS 309 S | 1030-1180 | التبريد السريع |

| SUS 310 S | 1030~1180 | التبريد السريع |

| SUS 347 | 980~1150 | التبريد السريع |

| SUS 347H | المعالجة الباردة ل 1095 وما فوقها | التبريد السريع |

| معالجة بدرجة حرارة عالية من 10S0 وما فوقها. | التبريد السريع | |

| SUS 303 | 1010-1150 | التبريد السريع |

| SUS 305 | 1010-1150 | التبريد السريع |

| SUS 30SM | 1010-1150 | التبريد السريع |

| SUS 317 | 1010-1150 | التبريد السريع |

| SUS 317L | 1010-1150 | التبريد السريع |

| سوه 31 | 950-1150 | التبريد السريع |

| سوه 309 | 1030-1150 | التبريد السريع |

| سوه 310 | 1030-1180 | التبريد السريع |

| سوه 330 | 1030-1180 | التبريد السريع |

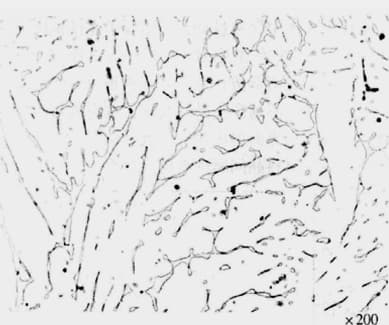

(2) العلاج المثبت

المعالجة بالتثبيت هي طريقة المعالجة الحرارية المستخدمة في الفولاذ الأوستنيتي المقاوم للصدأ الذي يحتوي على Nd أو Ti.

1) درجة حرارة معالجة التثبيت: أعلى من درجة حرارة ذوبان كربيدات الكروم (450-870 ℃) ولكن أقل أو أعلى قليلاً من درجات حرارة ذوبان TiC و NbC (750-1120 ℃). التوصية العامة هي 870-950 ℃.

2) وقت النقع: 2-4 ساعات (حسب شكل قطعة العمل, عناصر السبائكإلخ). يبلغ وقت النقع للأحجام التي يبلغ سمكها أو قطرها 25 مم ساعتين، وتضاف ساعة إضافية للأحجام الأكبر.

3) التبريد: معدلات تبريد بطيئة، مثل تبريد الهواء أو تبريد الفرن.

(3) تخفيف التوتر التلدين

1) يجب اختيار عملية التلدين لتخفيف الإجهاد للفولاذ الأوستنيتي المقاوم للصدأ بناءً على خصائص المادة، وبيئة التشغيل، والغرض من إزالة الإجهاد، وحجم وشكل قطعة العمل.

2) أغراض التلدين المخفف للإجهاد هي:

3) التشقق الناتج عن التآكل الإجهادي

| درجة الفولاذ | المعالجة الحرارية | الإجهاد المتبقي بالكيلو جرام/مم2 | الوقت الذي يحدث فيه التمزق في غليان 42% MgCl2 (عند 154 درجة مئوية). | ||||

| الاتجاه المحيطي | الاتجاه الطولي | ||||||

| 304 | حالة التبريد(قوة الشد 115.9 كجم/مم2) | 32.4 | 48.3 | 7.5 | الكسر | ||

| حالة نصف الصلابة (قوة الشد 93.2 جم/مم2) | – | – | 6 | الكسر | |||

| 540℃ | 24 ساعة | تبريد الهواء | – | – | 7.5 | الكسر | |

| 650 | 0.5 | تبريد الهواء | – | – | 22 | الكسر | |

| 650 | 8 | تبريد الهواء | – | – | 14.5 | الكسر | |

| 745 | 0.5 | تبريد الهواء | 1.3 | 5.9 | 245 | الكسر البسيط | |

| 745 | 0.5 | التبريد الكاذب | – | – | 292 | تمزق | |

| 870 | 0.5 | تبريد الهواء | – | – | >292 | لا يوجد كسر | |

| 870 | 0.5 | التبريد الكاذب | – | – | >292 | لا يوجد كسر | |

| 870 | 24 | تبريد الهواء | – | – | >292 | لا يوجد كسر | |

| 316 | حالة التبريد 1/4H (قوة الشد 80.4 كجم/مم2) | 36.7 | 14.7 | 7.5 | الكسر | ||

| المعالجة الحرارية في الموقع وتصحيح التبريد (قوة الشد 64.3 كجم/مم2) | 11.9 | – | 7.5 | الكسر | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | الكسر | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | الكسر | |

| 650 | 8 | – | – | – | 14.5 | الكسر | |

| 745 | 0.5 | – | 18.7 | – | 22 | الكسر | |

| 745 | 0.5 | – | 16.3 | – | 22 | الكسر | |

| 745 | 8 | – | – | – | 22 | الكسر | |

| 790 | 0.5 | – | 7.3 | – | 24 | الكسر | |

| 840 | 0.5 | – | 2.5 | – | >240 | لا يوجد كسر | |

| 870 | 0.5 | تبريد الهواء | 2.5 | 5.8 | >292 | لا يوجد كسر | |

| 870 | 0.5 | التبريد الكاذب | – | – | >292 | لا يوجد كسر | |

| 870 | 24 | تبريد الهواء | – | – | >292 | لا يوجد كسر | |

4) طريقة التلدين لتخفيف الضغط

| أنواع المواد طريقة استخدام المواد ظروف الاستخدام والغرض من تخفيف الضغط. | النوع الأول (كربون منخفض للغاية) 00Cr19Ni10 00Cr17Cr17Ni14Mo2 | الفئة الثانية (بما في ذلك العناصر المستقرة) 0Cr18Ni10Ti 0Cr18Ni11Nb | النوع الثالث (أخرى) 0Cri8Ni10 0Cr17Ni12Mo2 |

| لبيئات التآكل عالية الإجهاد. | أ-ب | ب-أ | ① |

| لبيئات التآكل متوسطة الإجهاد. | أ-ب-ج | ب-أ-ج | C① |

| لبيئات التآكل منخفضة الإجهاد. | أ-ب-ج-د-ي | ب-أ-ج-د-ي | ج-هـ |

| تخفيف تركز الإجهاد الموضعي. | E | E | E |

| قابل للتطبيق في بيئات التآكل بين الحبيبات. | أ-جيم② | أ-ج-ب-ب② | C |

| التخلص من الإجهاد الكبير المتبقي بعد المعالجة. | أ-ج | أ.ج | C |

| تخفيف الضغط المتكبد أثناء عملية التصنيع الآلي. | أ-ب-ج | ب-أ-ج | C③ |

| في الحالات التي تنطوي على إجهاد كبير متبقي من التصنيع الآلي والإجهاد المتولد أثناء الاستخدام، بالإضافة إلى المكونات الملحومة واسعة النطاق ذات المقاطع الكبيرة. | أ-ج-ب | أ-ج-ب | C |

| ضمان ثبات أبعاد المكونات. | F | F | F |

ملاحظة: الطرق الواردة في الجدول مرتبة حسب الأولوية.

وقت الانتظار: لكل 25 مم، يتم الانتظار لمدة 1-4 ساعات. هناك حاجة إلى فترات تثبيت أطول في درجات الحرارة المنخفضة.

الملاحظات: