هل تساءلت يومًا كيف تُحوِّل عملية المعالجة الحرارية الخفية الفولاذ الكربوني العادي إلى مادة متعددة الاستخدامات للأجزاء الميكانيكية؟ تتعمق هذه المدونة في عالم المعالجة الحرارية الرائع للفولاذ #45 و40Cr، وتكشف كيف يمكن لعمليات التسخين والتبريد الدقيقة أن تعزز بشكل كبير من قوتها وصلابتها ومقاومتها للتآكل. من خلال فهم هذه التقنيات، ستكتشف كيف تحقق المكونات الهامة مثل التروس والأعمدة متانتها وأدائها الرائع. استعد لمعرفة العلم الكامن وراء القوة في الآلات اليومية!

المعالجة الحرارية للصلب: وهو يشير إلى عملية تسخين الفولاذ الصلب وحفظه بالحرارة وتبريده بطريقة مناسبة للحصول على الهيكل والخصائص المطلوبة.

يمكن استخدام المعالجة الحرارية ليس فقط لتقوية الفولاذ وتحسين أداء خدمة الأجزاء الميكانيكية، ولكن أيضًا لتحسين الأداء التكنولوجي للفولاذ.

النقطة المشتركة هي أنه يتم تغيير الهيكل التنظيمي الداخلي فقط دون تغيير شكل السطح وحجمه.

يمكن لعملية المعالجة الحرارية أن تحسن بشكل كبير من الخواص الميكانيكية للصلبوزيادة قوة الأجزاء وصلابتها وعمرها التشغيلي، وتحسين الصلابة ومقاومة التآكل.

لذا يجب معالجة أجزاء الماكينات والأدوات المهمة جدًا بالحرارة.

يمكن للمعالجة الحرارية أيضًا تحسين أداء معالجة قطعة العمل، وبالتالي تحسين الإنتاجية وجودة المعالجة.

لذلك، تلعب المعالجة الحرارية دورًا مهمًا للغاية في صناعة تصنيع الآلات.

لنأخذ الفولاذ #45 والفولاذ 40Cr كمثالين.

يُطلق على التقسية بدرجة حرارة عالية بعد التبريد "التبريد والتلطيف" في الإنتاج. وتتمتع الأجزاء بعد التسقية والتلطيف بخصائص ميكانيكية شاملة جيدة وتستخدم على نطاق واسع في مختلف الأجزاء الهيكلية المهمة، وخاصة قضبان التوصيل والمسامير والتروس والأعمدة التي تعمل تحت حمل متناوب.

ومع ذلك، فإن صلابة السطح منخفضة وغير مقاومة للتآكل.

يمكن تحسين صلابة سطح الأجزاء عن طريق التبريد والتبريد + التبريد السطحي.

يُطلق على الفولاذ #45 في GB، ويسمى S45C في JIS، و1045080M46 في ASTM، وC45 في DIN;

الفولاذ #45 عبارة عن فولاذ هيكلي كربوني عالي الجودة، بتركيبة كيميائية: محتوى الكربون (C) من 0.42 ~ 0.50%، ومحتوى Si من 0.17 ~ 0.37%، ومحتوى Mn من 0.50 ~ 0.80%، ومحتوى Cr من <= 0.25%.

أداء المعالجة الباردة والساخنة جيد، والأداء الميكانيكي جيد، والسعر منخفض، والمصدر واسع، لذلك يتم استخدامه على نطاق واسع.

تتمثل أكبر نقاط ضعفه في عدم استخدام قطع العمل ذات الصلابة المنخفضة وحجم المقطع الكبير والمتطلبات العالية.

درجة الحرارة الموصى بها للمعالجة الحرارية للفولاذ #45: التطبيع عند 850 درجة مئوية، والتبريد عند 840 درجة مئوية، والتبريد عند 600 درجة مئوية.

① يكون الفولاذ #45 مؤهلاً إذا كانت صلابته أكبر من HRC55 (حتى HRC62) بعد التبريد وقبل التقسية.

أعلى صلابة في التطبيق العملي هي HRC55 (صلابة التبريد عالية التردد HRC58).

② لم يتم اعتماد عملية المعالجة الحرارية للكربنة والتبريد للفولاذ #45.

تبريد وتلطيف الفولاذ #45: درجة حرارة التبريد للفولاذ #45 هي A3+ (30 ~ 50) ℃. في التشغيل العملي، يتم أخذ الحد الأعلى بشكل عام.

يمكن أن تؤدي درجة حرارة التبريد المرتفعة إلى تسريع سرعة تسخين قطعة العمل وتقليل أكسدة السطح وتحسين كفاءة العمل.

من أجل تجانس الأوستينيت لقطعة العمل، يلزم وقت احتجاز كافٍ.

إذا كانت كمية الشحن الفعلية كبيرة، فمن الضروري تمديد وقت الانتظار بشكل مناسب.

وإلا فقد تحدث صلابة غير كافية بسبب التسخين غير المتساوي.

ومع ذلك، إذا كانت فترة الاحتفاظ طويلة جدًا، فإن عيوب الحبيبات الخشنة والأكسدة الخطيرة إزالة الكربنة سيحدث أيضًا، مما يؤثر على جودة التبريد.

نعتقد أنه يجب تمديد وقت التسخين والاحتجاز بمقدار 1/5 إذا كانت كمية الشحن أكبر من الكمية المحددة في مستند العملية.

نظرًا لانخفاض صلابة الفولاذ #45، يجب استخدام محلول ملحي 10% بمعدل تبريد مرتفع.

بعد تبريد قطعة العمل في الماء، يجب إخمادها بعد تبريدها في الماء، ولكن ليس تبريدها بالكامل.

إذا تم تبريد قطعة العمل في الماء المالح، فقد يتسبب ذلك في تشقق قطعة العمل.

ويرجع ذلك إلى أنه عندما يتم تبريد قطعة العمل إلى حوالي 180 درجة مئوية، فإن الأوستينيت يتحول بسرعة إلى مارتنسيت، مما يؤدي إلى إجهاد هيكلي مفرط.

لذلك، عندما يتم تبريد قطعة العمل المروية بسرعة إلى نطاق درجة الحرارة هذا، يجب اعتماد طريقة التبريد البطيء.

نظرًا لصعوبة التحكم في درجة حرارة ماء المخرج، يجب تشغيله بالخبرة. عندما تتوقف الشُّغْلَة في الماء عن الاهتزاز، يمكن تبريد ماء المخرج عن طريق الهواء (التبريد بالزيت أفضل إن أمكن).

بالإضافة إلى ذلك، يجب أن تتحرك قطعة العمل بدلاً من أن تكون ثابتة عند دخول الماء. يجب أن تتحرك بانتظام وفقًا للشكل الهندسي لقطعة العمل.

السكون وسيط التبريد بالإضافة إلى أن الشُّغْلَة الساكنة ستؤدي إلى صلابة غير متساوية وإجهاد غير متساوٍ، مما يؤدي إلى تشوه كبير وحتى تشقق الشُّغْلَة.

صلابة مروي ومخفف يجب أن تصل الأجزاء الفولاذية #45 إلى HRC56 ~ 59، وإمكانية وجود مقطع كبير أقل، ولكن لا يمكن أن يكون أقل من HRC48.

خلاف ذلك، فهذا يعني أن قطعة العمل لم يتم إخمادها بالكامل، وقد يكون هناك بنية سوربايت أو حتى بنية فريت في الهيكل، والتي لا تزال محتجزة في المصفوفة بعد التبريد، ولا يمكن تحقيق الغرض من التبريد والتلطيف.

التقسية في درجات الحرارة العالية للصلب #45 بعد التبريد، وعادة ما تكون درجة حرارة التسخين 560 ~ 600 ℃، ومتطلبات الصلابة هي HRC22 ~ 34.

نظرًا لأن الغرض من التقسية هو الحصول على خواص ميكانيكية شاملة، فإن نطاق الصلابة واسع نسبيًا.

ومع ذلك، إذا كان الرسم له متطلبات صلابة، يجب تعديل درجة حرارة التقسية وفقًا لمتطلبات الرسم لضمان الصلابة.

على سبيل المثال، تتطلب بعض أجزاء العمود قوة عالية وصلابة عالية;

ومع ذلك، بالنسبة لبعض التروس وأجزاء العمود ذات الممرات الرئيسية، تكون متطلبات الصلابة أقل بسبب الطحن والشق بعد التبريد والتلطيف.

يعتمد وقت حفظ الحرارة في التقسية على متطلبات الصلابة وحجم قطعة العمل.

نحن نعتقد أن الصلابة بعد التقسية تعتمد على درجة حرارة التقسية وليس لها علاقة تذكر بوقت التقسية، ولكن يجب أن يتم اختراقها مرة أخرى.

بشكل عام، يكون وقت حفظ حرارة التقسية لقطعة العمل أكثر من ساعة واحدة.

إذا تم استخدام الفولاذ #45 في الكربنة، الصلب الصلب والهش مارتينسايت سيظهر في القلب بعد التبريد، وستفقد مزايا المعالجة بالكربنة.

في الوقت الحاضر، فإن محتوى الكربون من المواد المكربنة ليست عالية، ويمكن أن تصل قوة اللب إلى مستوى عالٍ جدًا بمقدار 0.30%، وهو أمر نادر في التطبيق.

0.35% لم يسبق أن شاهدت أمثلة على ذلك، ولم يتم تقديمها إلا في الكتب المدرسية.

يمكن اعتماد عملية التبريد والتلطيف + التبريد السطحي عالي التردد، وتكون مقاومة التآكل أسوأ قليلاً من الكربنة.

ينتمي 40Cr إلى "سبائك الصلب الإنشائي GB3077".

محتوى الكربون في الفولاذ 40Cr هو 0.37% ~ 0.44%، وهو أقل قليلاً من محتوى الفولاذ #45. محتوى Si و Mn متكافئ، مع 0.80% ~ 1.10% Cr.

في حالة التوريد بالدرفلة على الساخن، لا يعمل 1% Cr بشكل أساسي، والخصائص الميكانيكية للاثنين متماثلة تقريبًا.

نظرًا لأن سعر الفولاذ 40Cr يبلغ حوالي نصف سعر الفولاذ #45، فإنه غير ضروري لأولئك الذين يمكنهم استخدام الفولاذ #45 لأسباب اقتصادية.

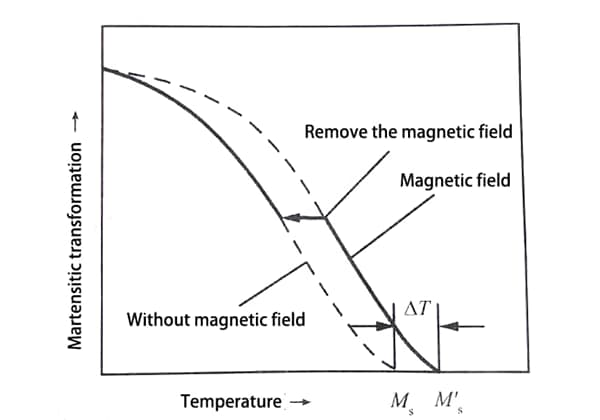

معالجة التبريد والتلطيف للصلب 40Cr 40Cr: يتمثل الدور الرئيسي للكروم في المعالجة الحرارية في تحسين صلابة الفولاذ.

ونظرًا لتحسين قابلية التصلب، فإن القوة والصلابة وصلابة الصدمات والخصائص الميكانيكية الأخرى للصلب 40Cr بعد معالجة التبريد (أو التقسية) أعلى بكثير من تلك الخاصة بالصلب #45.

ومع ذلك، بسبب الصلابة القوية، فإن الإجهاد الداخلي من 40Cr أثناء التبريد أكبر أيضًا من الفولاذ #45.

وفي ظل نفس الظروف، يكون ميل التصدع لمادة 40Cr 40Cr أكبر أيضًا من الفولاذ #45.

لذلك، من أجل تجنب تكسير قطع العمل، يُستخدم الزيت ذو الموصلية الحرارية المنخفضة في الغالب كوسيط تبريد أثناء التبريد بالزيت 40Cr (أحيانًا تُستخدم أيضًا طريقة التبريد السائل المزدوج، والمعروفة باسم التبريد بالماء والتبريد بالزيت)، بينما يُستخدم الماء ذو الموصلية الحرارية العالية كوسيط تبريد للصلب 45Cr.

بالطبع، اختيار الماء والزيت ليس مطلقًا، كما أنه يرتبط ارتباطًا وثيقًا بشكل قطعة العمل.

يمكن أيضًا استخدام التبريد بالماء للأجزاء 40Cr ذات الأشكال البسيطة، في حين أن التبريد بالزيت أو حتى حمام الملح يمكن استخدامه للأجزاء الفولاذية #45 ذات الأشكال المعقدة.

بالنسبة للتبريد والتلطيف لقطعة الشُّغْلَة 40Cr، يتم تحديد معلمات مختلفة في بطاقة العملية.

تجربتنا في التشغيل الفعلي هي كما يلي:

(1) يجب اعتماد التبريد بالزيت لقطع الشغل 40Cr بعد التبريد.

يتمتع الفولاذ 40Cr بصلابة جيدة، ويمكن إخماده عند تبريده بالزيت، كما أن التشوه وميل التشقق في قطع العمل صغير.

ومع ذلك، في حالة ضيق إمدادات النفط، يمكن للمؤسسات الصغيرة إخماد قطعة العمل ذات الشكل غير المعقد في الماء دون تكسير، ولكن يجب على المشغل التحكم الصارم في درجة حرارة مدخل ومخرج المياه بناءً على الخبرة.

(2) لا تزال صلابة قطعة الشغل 40Cr عالية بعد التقسية، وستزداد درجة حرارة التقسية الثانية بمقدار 20 ~ 50 ℃، وإلا فإنه من الصعب تقليل الصلابة.

(3) بعد التلطيف عند درجة حرارة عالية، قطع العمل 40Cr مع الأشكال المعقدة يتم تبريدها في الزيت وتبريدها ببساطة في الماء لتجنب تأثير النوع الثاني من هشاشة المزاج.

يجب أن تخضع قطع العمل بعد التقسية والتبريد السريع لمعالجة تخفيف الإجهاد إذا لزم الأمر.

تبلغ الصلابة القصوى للفولاذ الكربوني المتوسط بعد المعالجة الحرارية حوالي HRC55 (HB538)، σb 600 ~ 1100MPa.

ولذلك، فإن الفولاذ الكربوني المتوسط هو الأكثر استخدامًا على نطاق واسع في مختلف التطبيقات ذات مستوى القوة المتوسطة.

وإلى جانب استخدامه كمواد بناء، فإنه يستخدم أيضاً على نطاق واسع في تصنيع الأجزاء الميكانيكية المختلفة.

وطالما أن الفولاذ الكربوني المتوسط الكربون لديه درجة حرارة كافية ووقت تثبيت كافٍ، فمن الممكن عمومًا الوصول إلى هذه القيمة من الصلابة، ومن المستحيل إذا لم يتشوه.

الأول هو الحصول على بدل تشغيل آلي، ثم استخدام ماكينة طحن للتشغيل الآلي، والثاني هو التبريد السطحي.