ما الذي يجعل البراغي عالية القوة بالغة الأهمية في الهندسة الحديثة؟ مع ازدياد قوة وتعقيد الآلات والهياكل، يزداد الطلب على البراغي بشكل كبير. تتعمق هذه المقالة في المواد والآليات الكامنة وراء البراغي عالية القوة، وتدرس أداءها في ظل الظروف القاسية وتسلط الضوء على أحدث التطورات. اكتشف كيف تمت هندسة هذه البراغي لتتحمل أعلى الضغوط، مما يضمن السلامة والموثوقية في كل شيء بدءًا من ناطحات السحاب وحتى محركات السيارات. استكشف مستقبل مواد البراغي وما تعنيه للجيل القادم من التحديات الهندسية.

الملخص: أدت الطلبات المتزايدة على البراغي عالية القوة، إلى جانب توسيع مجالات استخدامها، إلى زيادة متطلبات الأداء لصلب البراغي عالي القوة. يجب ألا يظهر الفولاذ قوة عالية فحسب، بل يجب أن يضمن أيضًا أداءً موثوقًا به.

تستكشف هذه الورقة البحثية الوضع البحثي الحالي، وآليات التقوية، والمواد شائعة الاستخدام للمسامير عالية القوة، وتسلط الضوء على الاتجاهات المستقبلية في تطويرها.

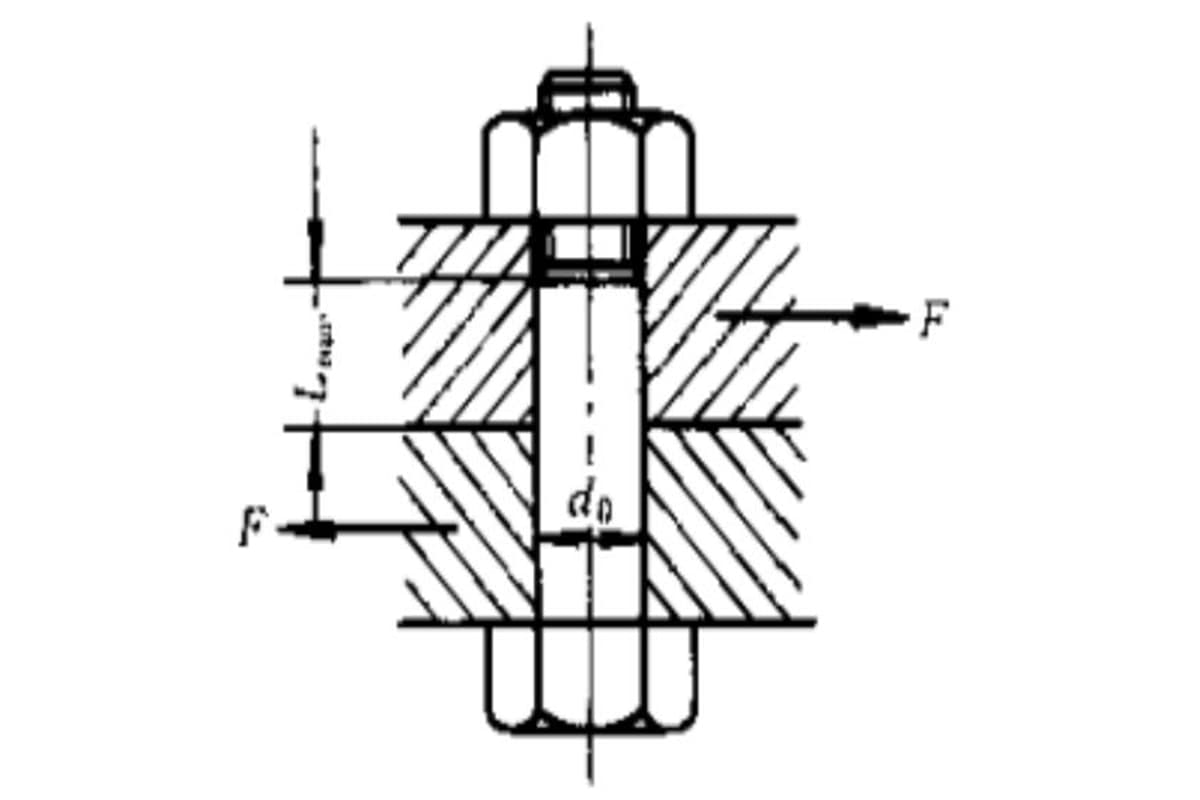

تلعب أدوات التثبيت، مثل البراغي، دورًا حاسمًا في توصيل المكونات الميكانيكية وتحديد موضعها وإحكام غلقها. البراغي هي أكثر أنواع أدوات التثبيت استخدامًا.

مع استمرار توسع الماكينات والمعدات ومشاريع الإنشاءات وتحسنها من حيث القوة والسرعة، أصبحت ظروف العمل ومستويات الضغط على البراغي أكثر تطلبًا. وقد أدى ذلك إلى الحاجة إلى فولاذ مسامير ذات قوة أعلى.

على سبيل المثال، تتطلب مضخات مياه التغذية ذات الضغط العالي المستخدمة في وحدات التوليد فوق الحرجة وفوق الحرجة للغاية مسامير أقوى لضمان قدرة وظائفها في منع التسرب وتحمل الضغط على تلبية متطلبات ضغط إمدادات المياه المتزايدة.

تُعد البراغي عالية القوة أيضًا مكونات أساسية في إنشاء هياكل شبكات المباني الكبيرة، مثل تلك الموجودة في المباني العامة. تنقل هذه البراغي القوى الداخلية المتناوبة الناجمة عن الأحمال المتناوبة وترتبط مباشرةً بالسلامة العامة.

تكافح البراغي الأصلية المستخدمة في السيارات والدراجات النارية، وخاصة براغي المحرك، لتلبية متطلبات الضغط العالي للمحركات. يمكن أن تقلل البراغي عالية القوة من حجم وكتلة البراغي، مما يساعد على تقليل وزن السيارة واستهلاك الطاقة.

بالإضافة إلى ذلك، تساهم القوة العالية للمسامير في تصغير حجم هياكل السيارات الأخرى وصغر حجمها.

في الختام، تتمتع البراغي عالية القوة بقيمة عملية كبيرة ومستقبل واعد لمجموعة واسعة من التطبيقات.

تنقسم مستويات قوة البراغي عالية القوة إلى أربع فئات: 8.8 و9.8 و10.9 و12.9 و12.9. يرجى الرجوع إلى الجدول 1 للاطلاع على الخواص الميكانيكية للبراغي في كل مستوى.

استنادًا إلى جودة الفولاذ عالي القوة للبراغي الفولاذية يمكن تقسيمها إلى ثلاث فئات: الجودة الحالية والجودة المحتملة والجودة النهائية.

يجب أن تتمتع البراغي التي تعمل في الأجواء الرطبة أو المسببة للتآكل بحساسية منخفضة للكسر المتأخر. يجب أن تتمتع البراغي التي تتحمل أحمال متناوبة وأحمال الصدمات بمقاومة أعلى للإجهاد ومقاومة الشد متعدد الصدمات لمقاومة التعب والكسور متعددة الصدمات. بالنسبة للبراغي التي تعمل في المناطق شديدة البرودة، يجب أن تكون درجات الحرارة الانتقالية الهشة المنخفضة للمواد المستخدمة في البراغي.

الجدول.1 مؤشرات برغي عالي القوةالخواص الميكانيكية

| الخواص الميكانيكية | درجة البرغي | ||||

| 8.8 | 9.81040-1180 | 10.9 | 12.9 | ||

| ≤م16 مم | >م16 مم | ||||

| قوة الشد/ميجا باسكال | 800-980 | 830~980 | 32~39 | 1040-1180 | 1220~1380 |

| صلابة روكويل/صلابة روكويل | 22~32 | 23~34 | 10.9 | 32~39 | 39~44 |

وفقًا لظروف الخدمة للبراغي عالية القوة، هناك عمومًا المتطلبات التالية لخصائصها الميكانيكية:

إن استخدام البراغي عالية القوة في الصين حديث نسبياً. فقد استُخدمت لأول مرة على بعض جسور السكك الحديدية في الستينيات، ثم على هياكل الغلايات الفولاذية في الثمانينيات.

في تسعينيات القرن الماضي، بدأت الصين في إدخال السيارات الأجنبية وتقنيات الإنتاج واكتشفت مسامير ذات درجة قوة 12.9، وقوة شد تصل إلى 1200 ميجا باسكال، و قوة الخضوع 1080 ميجا باسكال. في ذلك الوقت، كانت هذه البراغي أعلى مستوى قوة بين براغي السيارات.

بعد أن استوردت مجموعة FAW محرك كرايسلر 488 من الولايات المتحدة، كانت براغي دولاب الموازنة تعتمد على الاستيراد. ولتحقيق التوطين، حددت مجموعة FAW المواد المستخدمة في مسامير دولاب الموازنة في الولايات المتحدة والمسامير عالية القوة المستخدمة في سيارات أودي الألمانية، وكلاهما يعادلان ML35MnMo و ML35CrMo، على التوالي، من خلال مقارنة تركيبة مواد البراغي الأجنبية عالية القوة بالمواد الموجودة في الصين.

ولذلك، تم اختيار ML35CrMo كمادة للإنتاج التجريبي المحلي لمادة مسامير دولاب الموازنة من الدرجة 12.9. تمت إزالة الطبقة المنزوعة الكربنة على سطح المواد الخام بواسطة تقنية تقشير المواد. بعد اختبارات الحدادة على البارد واختبارات التبريد النهائي, التلدينتم بنجاح تطوير مسامير عالية القوة بخصائص تعادل خصائص مسامير دولاب الموازنة للمحرك CA488، واختبارات عملية التبريد والتلطيف، واختبارات أداء المنتج النهائي، واختبارات مقاعد البدلاء، واختبارات التحميل.

استخدم وانج رونجبين وآخرون اللوح بنية المارتينسيت لتحسين أداء البراغي عالية القوة. ويمكنها أيضًا الحصول على مسامير عالية الأداء أعلى من الدرجة 10.9 واستبدالها جزئيًا مروي ومخفف فولاذ هيكلي عالي الجودة. يُستخدم فولاذ المارتينسيت منخفض الكربون على نطاق واسع بسبب قوته العالية، ومرونته، وصلابته، وحساسيته المنخفضة للشق.

قامت شركة Taiyuan للحديد والصلب المحدودة بتطوير سلسلة من الفولاذ المارتنسيت منخفض الكربون لصناعة السيارات وقطع الغيار القياسية. على سبيل المثال، يتم استخدام ML15MnVB، و ML20MnVB، و ML15MnB، و ML15MnB، و ML15Mn لصناعة مسامير عالية القوة من الدرجة 8.8 و 9.8 و 10.9، والتي حققت نتائج جيدة.

وقد نجح لينغ غوانغرونغ وفريقه في التحكم في خصائص الفولاذ منخفض الكربون متوسط السبائك (22Cr2Ni4MoV) لتحقيق قوة شد تبلغ 1560 ميجا باسكال، واستطالة 12%، وصلابة 45 HRC، وطاقة تأثير تبلغ 60 J من خلال عملية معالجة حرارية مناسبة.

ومع ذلك، فإن البراغي عالية القوة المصنوعة من هذه المادة بالكاد تلبي متطلبات مطحنة الدرفلة ذات الأربعة ارتفاعات 2500 مم للخصائص الميكانيكية لمواد البراغي. علاوة على ذلك، يبلغ متوسط العمر التشغيلي للمسامير شهرين فقط، وهو أمر غير مرضٍ من حيث المتانة.

من أجل تحسين قوة المادة، استخدم بان زوي وآخرون مادة 22Cr2Ni4MoV وتحكموا في التركيب الكيميائي والبنية والخصائص من خلال التبريد + التقسية بدرجة حرارة منخفضة أو التبريد + درجة حرارة عالية المعالجة الحرارية للتلطيف العملية. وقد أدى ذلك إلى تطابق قوة الفولاذ وليونته وصلابته بشكل جيد.

يتميز فولاذ البرغي عالي القوة المطور حديثًا بعمر تشغيلي طويل لمسمار الوصلة العامة 2500 مم لمفصلة الطاحونة العكسية ذات الأربعة أعمدة.

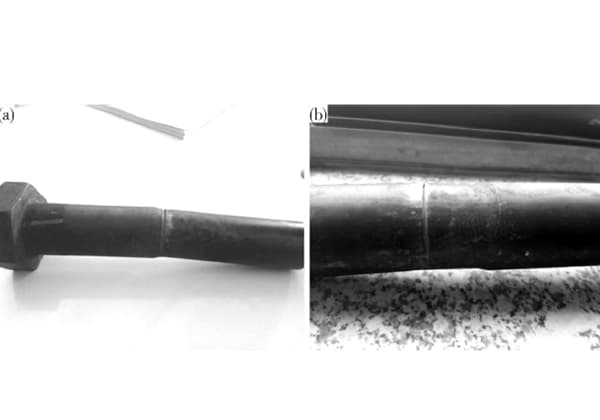

ومع ذلك، عندما تتجاوز قوة الشد 1200 ميجا باسكال، يصبح الكسر المتأخر مشكلة كبيرة. البراغي عالية القوة عبارة عن أجزاء محزوزة ولها حساسية عالية للشق، مما يجعلها عرضة للكسر المتأخر في موضع تركيز إجهاد الشق. ونتيجة لذلك، فإن نطاق تطبيقها محدود.

ولمعالجة هذه المشكلة، قام هوي ويجون وآخرون بزيادة محتوى المنيوم وإضافة عنصري السبائك الدقيقة V وNb، مع تقليل محتوى المنغنيز وعناصر الشوائب P وS، في 42CrMo تكوين المواد. طوّروا فولاذ الترباس عالي القوة ADF1، الذي يتميز بمقاومة جيدة للكسر المتأخر عند مستوى قوة 1300 ميجا باسكال.

يشير التحليل الإضافي إلى أن حجم حبيبات الفولاذ قد تم صقله من حوالي 12 ميكرومتر إلى حوالي 5 ميكرومتر. وقد أدى هذا التنقية، بالإضافة إلى تأثير التصلب الثانوي لكربيدات المونيوم والكربيدات الخماسية والمعالجة الحرارية الدورية، إلى زيادة كبيرة في إجهاد الشد الحرج.

ولذلك، يمكن استنتاج أنه يمكن تحسين مقاومة الكسر المتأخر للمسامير عالية القوة من خلال تعديل محتوى السبيكة، وإضافة عناصر سبيكة مقاومة للتآكل، وتكرير الحبوب، وتقليل انفصال حدود الحبوب، وزيادة درجة حرارة التقسية، وتحييد الهيدروجين الغازي.

وبفضل هذه التدابير، نجحت سلسلة ADS من شركة سوميتومو للمعادن، وسلسلة KNDS من شركة كوبي للحديد، وسلسلة ADF من معهد أبحاث الحديد والصلب الصيني في تطوير فولاذ مسامير عالية القوة مع مقاومة جيدة للكسر المتأخر.

ومع ذلك، بالمقارنة مع البلدان المتقدمة، ومستوى البحث والتطوير من الصلب الترباس عالية القوة في الصين لا تزال متخلفة نسبيا. حاليا، يمكن فقط مواد مثل ML20MnVB، ML35CrMoV، و 35CrMoV، و 35CrMoV تلبية متطلبات البراغي عالية القوة من الدرجة 12.9.

في عام 2005، كانت الصين لا تزال تستورد مسامير قضبان التوصيل من الدرجة 12.9 المستخدمة في محركات السيارات بسبب عدم وجود فولاذ عالي القوة منتج محليًا.

على الرغم من أن هوي ويجون وآخرون قد طوروا مادة مسامير عالية القوة بقوة 1300 ميجا باسكال، 42CrMoVNb، استنادًا إلى 42CrMo، إلا أن أداءها في التطبيقات العملية يحتاج إلى مزيد من البحث.

إن خواص المواد المطلوبة للبراغي عالية القوة تختلف وفقًا لبيئات الخدمة.

اكتشف يانغ شينغلين وزملاؤه أن مادة 35CrMnSiA المستخدمة في البراغي عالية القوة في البيئة البحرية عرضة للكسر أثناء الخدمة.

كشف التحليل أن الكسر في البرغي لم يكن بسبب عادي تقصف الهيدروجينولكن إلى التآكل الإجهادي الناجم عن التآكل الشديد للجو البحري ومياه البحر على مواد البراغي.

وقد اقتُرح أن استبدال الطلاء وتحسين مستوى الكشف عن المنتجات النهائية من شأنه أن يعزز مقاومة البرغي للتشقق الإجهادي الناتج عن التآكل الإجهادي، ولكن مشكلة أداء المواد ظلت العيوب دون حل.

بعد الأخذ في الاعتبار بيئة الخدمة، اختار فانغ دونغ وفريقه مادة 16Co14Ni10Cr2Mo لتحل محل 35CrMnSiA.

يتميز هذا الفولاذ بالقوة العالية واللدونة الجيدة والمتانة والأداء العام الممتاز.

وعلى الرغم من استخدامه على نطاق واسع في مجال الطيران، إلا أن هذه هي المرة الأولى التي يتم استخدامه لتصنيع مسامير ذات مقاطع كبيرة وتطبيقه في البيئة البحرية.

وقد أظهر اختبار محاكاة البيئة البحرية أن مسمار M56 المصنوع من الفولاذ M56 المصنوع من الفولاذ 16Col4Nil0Cr2MoE لا ينكسر بسبب هشاشة درجة الحرارة المنخفضة أو هشاشة الشق. وعلاوة على ذلك، لا يحدث تكسير إجهادي بسبب التآكل الإجهادي وكسر الحمل الزائد في حالة ما قبل الشد، حتى لو كان الطلاء مهترئًا، ولا يتسبب التشغيل العادي في كسر الحمل الزائد.

منتج البرغي قابل للتطبيق بأمان لمدة عام واحد في الاستخدام العملي. وقد ركزت دراسة العلماء الصينيين على البراغي عالية القوة على آلية كسر التقصف الهيدروجيني، وتحسين عملية المعالجة الحرارية، وتحليل فشل البراغي عالية القوة. يوفر هذا البحث أساسًا حاسمًا لتطوير مواد البراغي عالية القوة في المستقبل.

يعتمد أداء مواد البراغي عالية القوة اعتمادًا كبيرًا على السبائك والعناصر النزرة. وقد أظهرت الأبحاث أن إضافة عناصر السبائك الدقيقة، مثل 0.02% Ti، إلى الفولاذ غير المسحوق والمقسى يمكن أن يعجل مرحلة تمنع نمو الحبوب أثناء التسخين والعمل على الساخن، وتقوي المصفوفة أثناء التبريد، مما يحسن من الخصائص الكلية للفولاذ.

ومع ذلك، لا تعزز جميع الرواسب الخصائص الشاملة للصلب. باستخدام المقياس الحراري وبرنامج Dicta، تم حساب الترسيب في الفولاذ المخلوط الدقيق 40MnV.

تمت دراسة تكوين ومورفولوجيا وتوزيع الرواسب من خلال التحليل الإلكتروليتي وحيود الأشعة السينية والفحص المجهري الإلكتروني النافذ. تشير النتائج إلى أن كمية صغيرة من N وTi في الفولاذ يمكن أن تتسبب في ترسيب جسيمات TiN الخشنة، بحجم 50 نانومتر، في منطقة الطور الثنائي الصلب والسائل.

تقترح نظرية جلادمان أن جسيمات (Ti، V) (C، N) المترسبة في منطقة الطورين الصلب والسائل لا يمكنها منع نمو الحبيبات أثناء التسخين. وبدلاً من ذلك، تضر هذه الجسيمات الخشنة بخصائص الفولاذ.

من خلال تقليل محتوى N أو Ti، يمكن تقليل درجة حرارة الترسيب وكمية TiN في منطقة الطورين الصلب والسائل بشكل فعال، مما يضمن المزيد من ترسيب VN. يجب تقليل حوالي 0.02% Ti في الفولاذ المخلوط بالسبائك الدقيقة إلى نطاق مناسب، ويجب أيضًا التحكم في محتوى N في النطاق المناسب.

من خلال دراسة تأثير عناصر السبيكة على خواص المواد، يمكننا وضع أساس لتطوير مواد براغي جديدة عالية القوة. ومع ذلك، فإن تركيبة السبيكة المناسبة وحدها لا يمكن أن تضمن أن البراغي المطورة سوف تلبي متطلبات الأداء الفعلي. فقط من خلال عملية المعالجة الحرارية المعقولة والتنسيق بين صلابة المواد والقوة واللدونة والمتانة يمكن تطوير مسامير ذات أداء ممتاز.

30NCD16 هو 30NCD16 عالي القوة سبائك الصلب مع مقاومة قوية للحرارة وقوة وصلابة عالية بعد التقسية بدرجة حرارة متوسطة وعالية. درس ليو شيانغجيانغ وليو هوا تأثير درجة حرارة التبريد والتلطيف على بنية وخصائص 30NCD16.

وقرروا أن عملية المعالجة الحرارية المثلى للصلب عالي القوة 30NCD16 تتراوح بين 840 و870 ℃. بعد التبريد والتلطيف عند 560 درجة مئوية، يمكن الحصول على بنية سوربيت دقيقة وموحدة. قوة الشد للصلب أكبر من 1200 ميجا باسكال، وطاقة الصدم Akus أكبر من 50 J.

درس وانغ جينجي وآخرون تأثير عمليات المعالجة الحرارية المختلفة على البنية المجهرية والخصائص الميكانيكية للوح الفولاذ السميك منخفض السبائك وعالي القوة Q390 باستخدام مراقبة البنية المجهرية وقياس الخواص الميكانيكية.

تُظهر النتائج أن التطبيع عند درجة حرارة 920 درجة مئوية لمدة 36 دقيقة يمكن أن يؤدي إلى تطبيع البنية البلورية المختلطة بالكامل في السبائك المدرفلة على الساخن Q390 منخفضة القوة وعالية القوة صفيحة فولاذيةوتحقيق صقل الحبيبات. يحوّله التبريد اللاحق إلى فريت متعدد الأضلاع وبيرلايت، مما ينتج عنه خواص ميكانيكية شاملة ممتازة.

الاستطالة وصلابة الصدمات للصلب CrNiMoBNb16-16 أعلى بكثير من تلك الموجودة في الحالة المدرفلة على الساخن، كما أن كسر الشد يتم التخلص تمامًا من ظاهرة التفكك. هذا الفولاذ عالي السبائك هو مادة مهمة للإنتاج الصناعي، ويستخدم في المقام الأول كمادة مسامير في التطبيقات التي تتطلب قوة درجة حرارة عالية، مثل التوربينات البخارية والتوربينات الغازية والمحركات والمفاعلات الكيميائية والمعدات الحرارية عالية الضغط.

حلل He Wei et al. العلاقة بين الهيكل والخواص الميكانيكية للصلب CrNiMoBNb16-16 من منظورين: تأثير عمليات المعالجة الحرارية على خواص الشد في درجات حرارة الغرفة ودرجات الحرارة المرتفعة وتأثير درجة حرارة الاختبار على خواص الشد.

تشير نتائج الاختبار إلى أنه مع زيادة درجة حرارة الاختبار (20 ~ 650 ℃)، تنخفض قوة وليونة المادة بشكل ملحوظ. بالنسبة لهذه المادة، يُظهر التشكيل الدافئ أداءً شاملاً أفضل من التشكيل بدرجة حرارة عالية. وبالتالي، يتم تحديد الحدادة الدافئة لتكون الأمثل الميكانيكية الحرارية معالجة هذه المادة، مما ينتج عنه أفضل تطابق بين القوة والصلابة.

بالنسبة لمعظم أنواع سبائك الفولاذ الإنشائية، يمكن زيادة قوة الشد إلى 1200 ميجا باسكال عن طريق تعديل تركيبة السبيكة وإجراء المعالجة الحرارية المناسبة. ومع ذلك، فإن زيادة القوة أكثر من ذلك قد يقلل من قيمة استخدام المادة ويسبب مزيدًا من عدم الأمان بسبب الكسر المتأخر.

أظهرت النتائج أن مقاومة الكسر المتأخرة لـ فولاذ عالي القوة يمكن تحسينه عن طريق تقليل انفصال حدود الحبيبات وتكرير الحبيبات وزيادة درجة حرارة التقسية وتعديل عناصر السبائك وتقليل كمية تسرب الهيدروجين على السطح وجعل تسرب الهيدروجين غير ضار.

يحتوي الفولاذ منخفض السبائك عادةً على كمية متوسطة من الكربون. تشمل تركيبة السبيكة سلسلة Cr و Cr Mo و Cr Ni و Ni Cr Mo و Ni Cr Mo و Mn و Mn Cr.

يوضح الجدول 2 أن فولاذ البراغي منخفض السبائك له نطاق واسع من التطبيقات، ويمكن اختيار درجة القوة من 700 إلى 1000 ميجا باسكال.

ومع ذلك، عندما تتجاوز القوة 1200 ميجا باسكال، تصبح مشكلة تأخر تعطل البراغي المصنوعة من سبائك الصلب المنخفضة بارزة وتحتاج إلى معالجة.

في الوقت الحالي، لا يزال الفولاذ منخفض السبائك هو المادة الرئيسية للبراغي عالية القوة.

تتطلب البراغي المصنوعة من سبائك الصلب منخفضة السبائك التبريد والتبريد، مما يعني أنه يجب تبريدها أولاً ثم تقسية.

علاوة على ذلك، وبسبب المحتوى العالي من الكربون وعناصر السبائك، يتمتع الفولاذ بصلابة عالية ومقاومة للتشوه.

ولذلك، فإن معالجة التلدين بالكروية ضرورية قبل التشكيل على البارد.

نظرًا لاحتواء الفولاذ منخفض السبائك على عناصر سبيكة مختلفة، فإن إيجاد طرق لحفظ السبائك في فولاذ البراغي وتقليل التكاليف يعد مسألة بالغة الأهمية يجب مراعاتها.

بالإضافة إلى ذلك، نظرًا لارتفاع محتوى عنصر الكربون والسبائك نسبيًا، فإن مرونة وصلابة الفولاذ ضعيفة.

ولزيادة تعزيز القوة وضمان المرونة اللازمة، تتطلب هذه المسألة مزيدًا من البحث.

الجدول.2 بعض أنواع فولاذ البراغي بدرجة قوة MPa

| نوع الفولاذ | 400 | 500~600 | 700~800 | 900~1000 | 1100 |

| الفولاذ الكربوني | √ | √ | √ | ||

| فولاذ غير مروي ومقوّى | √ | ||||

| فولاذ البورون | √ | √ | √ | ||

| فولاذ منخفض السبائك | √ | √ | √ |

مع تطور تكنولوجيا الحدادة على البارد، حدثت زيادة كبيرة في الطلب على الفولاذ المطروق على البارد.

كانت البراغي عالية المتانة تُصنع تقليديًا من الفولاذ الكربوني المتوسط والمتوسط سبائك الصلب الكربوني. ومع ذلك، فإن هذا الفولاذ يتميز بصلابة عالية ومقاومة كبيرة للتشوه على البارد، مما يتطلب عملية التكرير التلدين المعالجة قبل التشكيل على البارد. تستهلك هذه العملية الكثير من الطاقة.

ولمعالجة هذه المشكلة، تم تطوير فولاذ البورون منخفض الكربون. المبدأ الأساسي لتصميم تركيبة فولاذ البورون منخفض الكربون هو تقليل محتوى الكربون وتحسين قدرة الفولاذ على التشوه على البارد. تتم إضافة كمية صغيرة من البورون لتعويض فقدان القوة والصلابة الناجم عن تقليل الكربون. وبالإضافة إلى ذلك، يمكن إضافة كميات صغيرة من الكروم والمنغنيز وعناصر السبائك الأخرى حسب الحاجة لزيادة تحسين الصلابة.

فيما يلي خصائص فولاذ البورون منخفض الكربون:

يتزايد استخدام مسامير البورون الفولاذية في صناعة السيارات والبناء والآلات وغيرها من الصناعات. وكما يوضح الجدول 2، يمكن تصنيع البراغي التي تتراوح قوتها من 700 ميجا باسكال إلى 1100 ميجا باسكال من فولاذ البورون.

يحتوي الفولاذ غير المسكوب والمقسى على كمية صغيرة من عناصر السبائك ولا يتطلب التبريد والتلطيف. من خلال التحكم في تشوه الشغل الساخن ومعدل التبريد اللاحق، يمكن ضمان الخواص الميكانيكية اللازمة، مما يوفر استهلاك الطاقة للمعالجة الحرارية، وتقصير دورة الإنتاج، وتقليل تكلفة الصلب.

في الوقت الحالي، تُستخدم البراغي الفولاذية غير المروية والمقواة بشكل رئيسي في تصنيع السيارات، ولكن عددها الإجمالي لا يزال صغيرًا، ونطاق تطبيقها ليس واسعًا. على الرغم من أن تكلفتها أقل من تكلفة الفولاذ المروي والمخففوصلابتها أقل، ومستوى القوة غير مستقر بما فيه الكفاية، وعمر القالب أقصر أثناء التشكيل على البارد. تقيد هذه القيود نطاق تطبيق الفولاذ غير المسحوق والمقسى.

يستخدم الفولاذ غير المروي والمخفف بشكل أساسي للمسامير من درجة 700-800 ميجا باسكال، وأحيانًا للمسامير التي تزيد عن 900 ميجا باسكال. عادة، يتم استخدام أنظمة C-Mn غير المسحوقة والمخففة بمحتوى كربون يبلغ حوالي 0.25% أو أنظمة C-Mo بمحتوى كربون يبلغ حوالي 0.10% للمسامير من درجة 700-800 ميجا باسكال. تتم إضافة كميات ضئيلة من Nb، وV، وTi، وعناصر أخرى، ويكون الهيكل عبارة عن فريت+بيرلايت.

عندما يكون مستوى القوة أعلى من 900 ميجا باسكال، عادةً ما يتم إضافة الكروم والـ Ti وB وعناصر أخرى إلى نظام C-Mo Si الذي يحتوي على حوالي 0.10% كربون لتحسين الصلابة وضمان قوة وصلابة مرضية. الهيكل عبارة عن فريت + سبينيت.

ولتحسين صلابة الفولاذ غير المسحوق والمقسى وتحقيق قوة وصلابة متطابقة بشكل جيد، يمكن أن يكون تعديل تكنولوجيا المعالجة (مثل درجة حرارة التشغيل الساخنة، وتشوه الدرفلة، والتبريد المتحكم فيه بعد الدرفلة) بالإضافة إلى التحكم في التركيب الكيميائي حلاً أيضًا.

يمكن الحصول على جميع أنواع الفولاذ غير المخلوط (الفولاذ الكربوني) أو الفولاذ الهيكلي منخفض الكربون منخفض السبائك الذي يحتوي على نسبة كربون أقل من 0.25% على 80% وأحيانًا حتى 100% منخفض الكربون بنية المارتينسيت بعد التبريد المكثف.

هذا نوع الفولاذ يشار إليه عادةً باسم الفولاذ المارتنسيت منخفض الكربون. وتتراوح صلابته بين 45-50 HRC، وقوة خضوع تتراوح بين 1000-1300 ميجا باسكال، وقوة شد تتراوح بين 1200-1600 ميجا باسكال.

تُظهر مرونة جيدة (A ≥ 101 ≥ 10%، Z ≥ 40%) وصلابة (Axv ≥ 59 J)، إلى جانب قابلية ممتازة للتشغيل على البارد, قابلية اللحام، والحد الأدنى من تشويه المعالجة الحرارية.

ونتيجة لذلك، فإن استخدام المواد منخفضة الكربون فولاذ المارتينسيت على نطاق واسع على نحو متزايد، وأصبح وسيلة حاسمة لإطلاق إمكانات القوة والصلابة للصلب وإطالة عمر أجزاء الماكينة.

تشمل المواد المستخدمة عادةً في إنتاج البراغي عالية القوة 15MnVB، 20MnSi، 20MnSi، 20MnTiB، وما إلى ذلك.

تشمل الآليات التي تقوّي وتقوّي الفولاذ عالي القوة بشكل أساسي تقوية الحبيبات الدقيقة، وتقوية المحلول، وتقوية الترسيب والتشتت، وتقوية التفكك.

1) تقوية الحبيبات الدقيقة.

من خلال زيادة حدود الحبيبات لعرقلة حركة الخلع وتقييد التشوه البلاستيكي ضمن نطاق معين، من الممكن تحسين مرونة الفولاذ. وهذا لا يعزز القوة بشكل فعال فحسب، بل يحسن أيضًا من اللدونة والمتانة بشكل كبير.

وفي الوقت الحالي، تُستخدم تقنية الدرفلة المتحكم فيها والتبريد المتحكم فيه (TMCP) على نطاق واسع في الصناعة. وتتضمن تنقية الهيكل النهائي من خلال الأوستينيت إعادة التبلور، والتحول الحديدي الناجم عن التشوه (DIFT)، والتبريد المتسارع، وإعادة التبلور الحديدي.

2) تعزيز الحل

يمكن تقوية المصفوفة المعدنية (المعدن المذيب) من خلال الاستفادة من العيوب النقطية الداخلية للمواد المعدنية، مثل الذرات البينية والذرات البديلة.

مع زيادة الفرق في الأقطار الذرية، تزداد درجة التشوه أيضًا، مما يؤدي إلى زيادة تأثير التقوية.

وعلاوة على ذلك، يمكن أن تتسبب إضافة عناصر مثل المنغنيز والسيليوم والنيكل والنيكل والمونيوم إلى الحديد في تقوية المحلول الصلب من نوع الإزاحة.

3) تعزيز هطول الأمطار والتشتت

عندما تترسب جسيمات المرحلة الثانية، فإنها تخلق مجال إجهاد ومنطقة عالية الطاقة في المصفوفة، مما يؤدي إلى زيادة حادة في القوة والصلابة والتقوية الكلية.

يمكن استنتاج ما يلي:

4) تقوية الخلع

من الصعب تحريك الخلع بسبب كثافته العالية.

تتمثل إحدى الخصائص الميكانيكية للمعادن في تحسين القوة. يمكن لمضاعفة الخلع تقوية المعادن الفعلية ذات العيوب البلورية.

حركة الخلع هي السبب الرئيسي لتقوية المحلول وتقوية الحبيبات الدقيقة والترسيب وتقوية التشتت.

تؤثر العيوب الدقيقة في بنية المصفوفة، بما في ذلك حدود الحبوب، وجزيئات الترسيب، والبنية الفرعية للخلع، وتشويه المحلول، بشكل أساسي على قوة وصلابة مواد البراغي عالية القوة.

يمكن لهياكل العيوب الدقيقة المذكورة أعلاه تحسين قوة الفولاذ. ومع ذلك، في حين أن الزيادة في حدود الحبيبات (أي تقوية الحبيبات الدقيقة) يمكن أن تزيد من المتانة، يمكن أن تقلل هياكل العيوب الدقيقة الأخرى من المتانة.

لتقوية مواد البراغي عالية القوة، من الضروري الاستفادة الكاملة من آليات التقوية هذه.

مع تقدم قطاعات الطاقة، والسيارات، والآلات، والبناء، والصناعات الخفيفة، وغيرها من القطاعات، هناك طلب متزايد على المواد اللازمة لإنتاج أنواع مختلفة من مسامير التثبيتمما يؤدي إلى الحاجة الملحة لمواد مسامير عالية القوة.

وخلال العقد الماضي، تم التركيز بشكل كبير على تطوير هذه التكنولوجيا على الصعيدين المحلي والدولي على حد سواء. وفي الصين، تم البدء في مشروع "البحوث الأساسية الرئيسية بشأن الجيل الجديد من مواد الصلب" (973)، والذي يشمل البحث والتطوير في مجال الصلب عالي القوة للبراغي كأحد مجالاته الحاسمة.

يمكن تلخيص اتجاه تطوير الفولاذ عالي القوة للبراغي الفولاذية على النحو التالي:

1) الفولاذ عالي القوة والأداء العالي

مع زيادة قوة الفولاذ، تزداد أيضًا قابليته للكسر المتأخر. وعلى وجه التحديد، عندما تتجاوز قوة الشد 900 ميجا باسكال وتكون الصلابة مساوية أو أكبر من 31 HRC، تزداد الحساسية للكسر المتأخر تدريجيًا. بالإضافة إلى ذلك، كلما زاد إجهاد الخدمة، زاد الضرر الناجم عن الكسر.

لهذا السبب، من الضروري تطوير فولاذ مسامير فولاذية عالية القوة ذات مقاومة استثنائية للكسر المتأخر. سيساعد القيام بذلك على حماية أرواح الناس وممتلكاتهم، مع توسيع نطاق استخدامات البراغي عالية القوة.

2) تقليل التكلفة واستهلاك الطاقة

لتقليل التكاليف، ضع في اعتبارك استبدال فولاذ البورون الرخيص بسبائك الفولاذ عالية السعر التي تحتوي على النيكل والكروم والمويد، إلخ.

بالإضافة إلى ذلك، يمكن أن تساعد التقنيات التالية في تقليل استهلاك الطاقة وتحسين إنتاجية البراغي وتقليل إزالة الكربنة الميل إلى نصائح الخيط:

3) تحسين جودة وموثوقية الفولاذ المسامير الفولاذية

ترتبط الموثوقية والعمر التشغيلي لأجزاء البراغي ارتباطًا وثيقًا بالجودة المعدنية وحالة سطح فولاذ البرغي، بالإضافة إلى بعض خصائص المعالجة.

من خلال زيادة نقاء الفولاذ وتقليل محتوى S وP، يمكن تحسين قدرة الفولاذ على التشوه. وهذا يقلل من تقصف حدود الحبوب ووجود غير معدنية الشوائب، وبالتالي تعزيز صلابة الفولاذ وليونته. كما أنه يحسن من مقاومة الكسر المتأخر للصلب.

وعلاوة على ذلك، فإن دقة التصنيع وتقنية التثبيت وطرق اختبار البراغي الجاهزة هي عوامل حاسمة تؤثر على موثوقية البراغي عالية القوة.