تخيل مضاعفة كفاءة القطع لديك مع تقليل التكاليف - يبدو رائعًا، أليس كذلك؟ تستكشف هذه المقالة تحسين عمليات القطع بالبلازما باستخدام الحاسب الآلي لزيادة الدقة والإنتاجية. بدءًا من اختيار نقطة البداية الصحيحة إلى تحسين سرعة القطع وتصميم الطاولة، ويغطي النصائح والتقنيات الأساسية. تعمق في هذا المقال لتتعلم كيفية تحسين أداء القطع بالبلازما بنظام التحكم الرقمي باستخدام الحاسوب وتحسين استخدام المواد وإطالة عمر معداتك.

مع التطور المستمر لتكنولوجيا القطع بالبلازما، أصبح استخدام ماكينات القطع بالبلازما بنظام التحكم الرقمي CNC منتشرًا على نطاق واسع.

ماكينة القطع بالبلازما بنظام التحكم الرقمي CNC هي واحدة من معدات القطع والتقطيع الأساسية المستخدمة في الألواح متوسطة وصغيرة السماكة. وهي توفر العديد من المزايا، مثل سهولة التشغيل، والدقة العالية، وكفاءة العمل العالية، وانخفاض كثافة العمالة.

ويستخدم على نطاق واسع في مختلف الصناعات، بما في ذلك الصناعات الكيميائية وصناعة السيارات وصناعة الآلات وصناعة النقل بالسكك الحديدية وغيرها.

عندما تفشل طرق القطع التقليدية في قطع المواد القاسية، فإن نظام التحكم الرقمي باستخدام الحاسب الآلي القطع بالبلازما الآلات في متناول اليد.

من حيث سرعة القطع، عند قطع الصفيحة الفولاذية الكربونية متوسطة وصغيرة السماكة، تكون سرعة القطع بالبلازما بنظام التحكم الرقمي أسرع من سرعة القطع باللهب التقليدي، ويظل سطح القطع أملسًا مع الحد الأدنى من التشوه الساخن.

وعلاوة على ذلك، تُعد طريقة القطع بالبلازما باستخدام الحاسب الآلي خيارًا أكثر فعالية من حيث التكلفة من القطع بالليزر.

القطع بالبلازما هي عملية قطع حراري تستخدم غازاً موصلاً للكهرباء بدرجة حرارة عالية لصهر المعدن وتقطيعه. وتبدأ العملية بتأيين خليط من الغازات (عادةً الهواء أو النيتروجين أو مزيج من الأرجون والهيدروجين) من خلال قوس كهربائي عالي التردد. وينتج عن هذا التأين بلازما، وهي حالة من المادة تتميز بالحرارة الشديدة والتوصيل الكهربائي.

يتم انقباض قوس البلازما وتسريعه من خلال فوهة نحاسية دقيقة التجويف، مما يؤدي إلى إنشاء نفاثة بلازما عالية السرعة بدرجات حرارة تتجاوز 30,000 درجة مئوية (54,000 درجة فهرنهايت). وتتجاوز درجة الحرارة هذه بكثير درجة انصهار أي مادة معروفة، مما يتيح القطع السريع والفعال لمختلف المعادن.

عندما تصطدم نفاثة البلازما النفاثة بقطعة العمل، فإنها تقوم على الفور بصهر المادة وتقوم في الوقت نفسه بنفخ المعدن المنصهر بعيدًا بفضل طاقتها الحركية العالية. وينتج عن هذا الإجراء المزدوج من الصهر والقذف القوي شقاً نظيفاً وضيقاً (عرض القطع). تولد هذه العملية كميات كبيرة من الدخان والأشعة فوق البنفسجية والخبث المنصهر، مما يستلزم وجود أنظمة قوية لاستخراج الأبخرة وتدابير سلامة مناسبة.

يمكن تحسين أداء القطع وجودته من خلال اختيار تركيبة غاز البلازما بعناية. على سبيل المثال

ويتفوق القطع بالبلازما في معالجة المواد الموصلة وخاصةً المعادن غير الحديدية مثل الألومنيوم والنحاس، حيث يكون القطع بالوقود الأوكسي غير فعال. يمكن لأنظمة البلازما الحديثة باستخدام الحاسب الآلي أن تحقق تفاوتات قطع تصل إلى ± 0.5 مم وزاوية حافة في حدود 2-4 درجات، مما يجعلها مناسبة لمهام التصنيع الدقيقة.

في عملية التشغيل بنظام التحكم الرقمي باستخدام الحاسب الآلي (CNC) باستخدام قاطع البلازما، تكون البرمجة هي الخطوة الأولى. تتبع عملية التشغيل الآلي تسلسل مبرمج مسبقًا.

في مرحلة البرمجة هذه، تلعب عوامل مثل سرعة القطع وتسلسل القطع ونقطة البداية دورًا محوريًا في تحديد جودة القطع.

اختيار نقطة البداية

من الناحية المثالية، يجب أن تكون نقطة البداية للقطع عند حافة الصفيحة أو داخل درزة مقطوعة مسبقًا. إذا كانت الفوهة بعيدة جدًا عن المادة، فإن ذلك يؤدي إلى قطع غير مكتمل، مما يؤدي إلى هدر غير ضروري للمواد.

وعلى العكس من ذلك، إذا كانت الفوهة قريبة جدًا، فقد يتسبب ذلك في حدوث ماس كهربائي. وهذا لا يضر بالمادة ويؤثر على جودة القطع فحسب، بل يمكن أن يضر الفوهة أيضًا.

اختيار اتجاه القطع

يجب أن يضمن اتجاه القطع أن تكون الحافة النهائية التي يتم قطعها منفصلة في الغالب عن المادة الرئيسية.

إذا تم فصلها قبل الأوان، فقد لا يتحمل الإطار الرقيق حول الشُّغْلَة الإجهاد الحراري الناتج عن القطع، مما يتسبب في إزاحة الشُّغْلَة أثناء العملية. يمكن أن يؤدي هذا التحول إلى عدم دقة الأبعاد، مما يؤثر على جودة القطع.

اختيار تسلسل القطع

أثناء البرمجة، ولتحقيق أقصى استفادة من المواد، غالبًا ما تكون قطعة العمل متداخلة داخل اللوح.

وبالتالي، فإن تسلسل القطع يحدد ترتيب إزالة المواد. بشكل عام، يتبع التسلسل مبدأ قطع القطع الأصغر قبل القطع الأكبر وقطع الخطوط الداخلية قبل الخارجية.

وإلا فإن الضغط المتولد أثناء قطع الخطوط الداخلية أو القطع الأصغر يمكن أن يؤدي إلى تركيز الضغط، مما يؤدي إلى قطع الشُّغْلَة المكسورة.

اختيار سرعة القطع

يتأثر اختيار سرعة القطع بعوامل مختلفة، مثل نوع المادة وسُمكها وتصميم الفوهة وتيار القطع والغاز المختار.

ومع ذلك، في ظل نفس القوة والظروف، تؤدي سرعة القطع الأسرع إلى شطبة أكبر على قطعة العمل.

لذلك، يجب أن تكون الفوهة عمودية على المادة أثناء القطع لتسهيل الإزالة السريعة للخبث. لضمان الكفاءة، يجب اختيار سرعة القطع القصوى دون المساس بجودة القطع.

يتم دعم طاولة القطع لماكينة القطع بالبلازما بنظام التحكم الرقمي باستخدام الحاسب الآلي بواسطة سلسلة من الأغشية التي تلعب دورًا حاسمًا في دعم الشُّغْلَة وإدارة الخبث. كما هو موضح في الشكل 1، تبلغ المسافة بين الأغشية 110 مم بدقة، وهو بُعد يوازن بين قدرة الدعم مع سقوط الخبث.

الشكل 1 ماكينة القطع بالبلازما بنظام التحكم الرقمي باستخدام الحاسب الآلي مع طاولة القطع

عند معالجة المكونات الصغيرة، ينشأ تحدٍ شائع: غالبًا ما تقع الأجزاء المقطوعة بين الأغشية، مما يعقد عملية الاسترجاع وقد يتسبب في تأخير الإنتاج. يتم تصنيع كل غشاء من صفيحة فولاذية مسطحة مستقيمة بأبعاد 8 مم × 190 مم × 4600 مم، يتم اختيارها لسلامتها الهيكلية ومقاومتها للحرارة.

يكون الجزء السفلي من الأغشية معرضًا بشكل خاص لتراكم خبث الأكسيد بسبب عملية القطع بالبلازما ذات درجة الحرارة العالية. يمكن أن يؤثر هذا التراكم بشكل كبير على جودة القطع من خلال:

للحفاظ على الأداء الأمثل للقطع، فإن الصيانة الدورية ضرورية. ويشمل ذلك التنظيف المتكرر للأغشية أو الاستبدال الكامل عند التآكل المفرط. يمكن أن يساعد تنفيذ جدول صيانة منتظم في تحقيق التوازن بين الكفاءة التشغيلية وجودة القطع.

يمكن أن تشمل التحسينات المحتملة لمواجهة هذه التحديات ما يلي:

في هذه الصناعة، غالبًا ما تكون هياكل المنتجات والدفعات غير ثابتة، مما يؤدي إلى استخدام التداخل لتوفير المواد. وهذا ينطوي على مطابقة تنضيد المواد الكبيرة والصغيرة.

نحتاج حاليًا إلى معالجة مسألة كيفية تحسين معدل استخدام ماكينات القطع بالبلازما وإطالة عمر خدمة مناضد القطع من خلال ابتكار عملية منضدة البلازما.

ولمواجهة هذا التحدي، نقوم أولاً بتحليل وتصنيف منتجات الطمس الحالية. ثم نختار بعد ذلك أصغر جزء قطع، ونحدد حجمه، ونصمم مجموعة طاولات عمل جديدة وفقًا لظروف الموقع، كما هو موضح في الشكل 2.

شكل 2 نموذج الجدول بعد تحسين ماكينة القطع بالبلازما باستخدام الحاسب الآلي

الشكل 3 رسم مادي لمنضدة العمل بعد تحسين ماكينة القطع بالبلازما باستخدام الحاسب الآلي

أثناء عملية القطع، توجد حركة نسبية بين الجزء المشغول آليًا والمادة المتبقية بسبب تأثير التمدد الحراري والانكماش البارد للوحة.

يمكن تصنيف الحركة النسبية إلى ثلاث حالات بناءً على الفرق بين وزن الجزء المشغول آليًا ووزن المادة المتبقية:

وقد أظهرت الممارسة العملية أن الخطأ في الأبعاد للأجزاء المشكّلة آليًا يتراوح عادةً من 0.3 إلى 4 مم بسبب الحركة النسبية للجزء المشكّل آليًا أو المادة المتبقية بالنسبة للمنصة.

يمكن أن يؤدي اختيار عملية القطع المعقولة إلى درجات متفاوتة من التشوه أثناء عملية القطع بالبلازما بنظام التحكم الرقمي باستخدام الحاسوب.

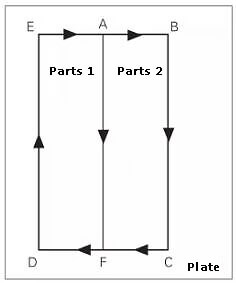

عند قطع الصفيحة الموضحة في الشكل 4، إذا اختيرت النقطة A كنقطة بداية للقوس، يجب أن يكون تسلسل القطع واتجاهه أ ← د ← ج ← ب ← أ (انظر الشكل 4 أ).

الشكل 4 مسار القطع وتشوه جانب واحد من قطعة العمل

عندما يتم قطع الجزء AD ومعالجة الجزء DC، فإن المادة الضيقة المتبقية في الجزء DC تكون ممدودة خطيًا بسبب ارتفاع درجة الحرارة أثناء القطع، مما يتسبب في انحراف الجزء CB إلى الخارج.

بعد القطع، يتم تقليل حجم مقطع التيار المستمر بمقدار δ (كما هو موضح في الشكل 4ب). تتناسب قيمة δ مع حجم مقطع التيار المستمر.

في حالة تحديد تسلسل القطع A → B → C → D → A، يمكن فصل قطعة العمل عن اللوحة الأم من خلال DA، مما يقلل من تشوه القطع بشكل فعال.

عند قطع الأجزاء النحيلة الموضحة في الشكل 5، باتباع التسلسل A →B →C →D →A، يمكن أن يمنع تمدد القسم BC من تمدد القسم CD عند قطع القسم DA.

الشكل 5 قطع الأجزاء النحيلة

بعد عملية القطع والتبريد، يجب أن يتعرض قسم DA لانكماش أكثر من قسم BC لثني قطعة العمل نحو جانب DA.

ويعتمد مقدار الانحناء الجانبي δ على نسبة الطول إلى العرض Y/X للجزء المُشكَّل آليًا. مع زيادة نسبة الطول إلى العرض، يزداد مقدار الانحناء الجانبي δ.

عند استخدام زوجين للقطع، كما هو موضح في الشكل 6، اختر النقطة A كنقطة بداية القوس، واتبع اتجاه القطع وتسلسله: أ ← ب ← ج ← د ← هـ ← أ ← و.

الشكل 6 القطع المزدوج لجزأين رفيعين

عند العمل على قسم DE، فإن إزالته من اللوحة الأم يمكن مقارنته بتقليل نسبة الطول إلى العرض لقطعة العمل بمقدار النصف، مما يؤدي إلى تقليل مقدار الانحناء الجانبي.

أثناء قطع مقطع AF، يكون التمدد والانكماش على جانبي قطعة العمل موحدًا، مما يؤدي إلى انخفاض كبير في تشوه δ للأجزاء النحيلة.

بالنسبة لقطع الأجزاء الخاصة (الشكل 7)، يمكن اختيار عمليات القطع التالية وفقًا لطرق المعالجة المذكورة أعلاه والأجزاء المختلفة ذات الشكل الخاص.

الشكل 7 قطع الأجزاء الخاصة

(1) بالنسبة للأجزاء المقعرة، يتم اعتماد طريقتين للقطع المزدوج.

أولاً قطع الحافة الداخلية، ثم قطع الحافة الخارجية، وأخيراً فصل الجزأين من الخارج إلى الداخل.

يظهر تسلسل القطع في الشكل 8.

الحافة الداخلية أ1 → ب1 → ب1 → ج1 → د1 → أ1;

إلى الخارج: أ ← ب ← ب ← ج ← د ← أ، وأخيرًا هـ ← و، ح ← ز.

الشكل 8 القطع المزدوج لجزأين مقعرين

(2) في حالة الأجزاء المجوفة الأوفست، يتم قطع قطعتين في أزواج، وأخيرًا يتم فصل القطعتين.

يظهر تسلسل القطع في الشكل 9.

الجانب الداخلي أ1 ← ب1 ← ب1 ← ج1 ← د1 ← أ1، أ2 ← ب2 ← ج2 ← د2 ← أ2 ← أ2

الجانب الخارجي أ ← ب ← ج ← د ← أ، وأخيرًا هـ ← و.

الشكل 9 القطع المزدوج لجزئين مجوفين متقابلين

أثناء عملية القطع بالبلازما الهوائية، يخضع الجزء العلوي من قلب القطب الكهربائي لتفاعل أكسدة بدرجة حرارة عالية مع الأكسجين الموجود في الهواء، وبالتالي فإن تآكل القطب الكهربائي أمر لا مفر منه.

ويرتبط العمر الافتراضي للقطب الكهربائي بعدد مرات بدء تشغيل القوس الكهربائي؛ فكلما زاد عدد مرات بدء تشغيل القوس الكهربائي، زاد تآكل القطب الكهربائي. يقلل تكرار بدء تشغيل القوس الكهربائي بشكل كبير من عمر القطب الكهربائي.

ومع ذلك، فإن عملية القطع المستمر تقلل من عدد نقاط البداية لقطع العمل غير ذات الحافة المشتركة، مما يجعل قطع العمل ذات الحافة المشتركة لها نقطة بداية قطع واحدة فقط.

وهذا يقلل من عدد مرات بدء القوس الكهربائي أثناء القطع، وبالتالي تعزيز عمر القطب الكهربائي.

ابتكار العملية له العديد من الآثار المفيدة. أولاً، إنه يحسن بشكل كبير من معدل استخدام آلة القطع بالبلازما. ثانيًا، يعد استبدال غشاء طاولة العمل مناسبًا ويقلل من معدل الاستبدال بمقدار النصف، وبالتالي تقليل تكلفة الاستبدال. ثالثًا، يمكنها تلبية متطلبات القطع للأجزاء الصغيرة.

ويستخدم هذا الابتكار في الوقت الحالي على نطاق واسع في تقطيع الهياكل الفولاذية لعربات الركاب بالسكك الحديدية. نظرًا لأن كل عربة تحتوي على العديد من الأجزاء الصغيرة التي تحتاج إلى القطع والطمس، فإن هذا الابتكار يحسن كفاءة العمل ويوفر التكاليف.

عند استخدام القطع بالبلازما، ينبغي النظر في المشاكل التالية: يجب تحليل قانون التشوه وتأثير قطع أجزاء ماكينات القطع بالبلازما باستخدام الحاسب الآلي. قبل القطع، يجب إجراء معالجة مناسبة لتسوية اللوحة قبل القطع، ويجب تثبيت اللوحة لمنع حركة الأجزاء المشكّلة أثناء القطع.

عند تجميع برنامج القطع، يجب اختيار عملية قطع معقولة لفصل الحد الأقصى لحجم سطح قطعة العمل عن اللوحة الأم. بالنسبة لقطع الأجزاء النحيلة أو ذات الشكل الخاص، يمكن لطرق التحكم مثل القطع المزدوج المكون من قطعتين أن تمنع أو تقلل بشكل فعال تشوه أجزاء القطع.

بالمقارنة مع قطع اللهبفإن القطع بالبلازما بنظام التحكم الرقمي باستخدام الحاسب الآلي متفوق من حيث جودة القطع وفوائده في صناعة المعالجة. يمكنها قطع جميع أنواع المعادن بغازات عمل مختلفة، وخاصة المعادن غير الحديدية.