هل تساءلت من قبل عن كيفية لحام اثنين من أكثر المعادن صعوبة، النحاس والفولاذ المقاوم للصدأ، معًا؟ توضح هذه المقالة تفاصيل تعقيدات لحام هذين المعدنين غير المتشابهين، وتغطي التقنيات والنصائح الرئيسية لتجنب المشاكل الشائعة مثل التشققات الاختراقية. تعرّف على أفضل طرق اللحام ومواد الحشو المناسبة ومعلمات العملية لتحقيق لحام قوي وخالٍ من العيوب. تعمّق في تفاصيل اللحام القوسي اليدوي، واللحام القوسي المغمور، واللحام بالقوس المغمور، واللحام بالتيغ واللحام بالغاز واللحام بالنحاس، مما يضمن فهمًا شاملاً للعملية بأكملها.

يُعد لحام النحاس في الفولاذ المقاوم للصدأ عملية بالغة الأهمية ولكنها صعبة في علم المعادن الحديث، ويرجع ذلك في المقام الأول إلى الخطر الكامن في تكسير اختراق النحاس. تحدث هذه الظاهرة، والمعروفة أيضًا باسم التقصف المعدني السائل (LME)، عندما يتسلل النحاس المنصهر إلى حدود حبيبات الفولاذ المقاوم للصدأ، مما يعرض السلامة الهيكلية للمفصل للخطر.

للتخفيف من مخاطر التشقق الناتج عن الاختراق، من الضروري اتباع نهج ذي شقين:

من خلال الالتزام الدقيق بهذه الإرشادات يمكن للمصنّعين تقليل مخاطر التشقق الاختراقي بشكل كبير وتحقيق وصلات قوية وعالية التكامل بين النحاس والفولاذ المقاوم للصدأ. لا يضمن هذا النهج السلامة الهيكلية فحسب، بل يحسّن أيضًا من أداء المكوّن الملحوم في التطبيقات الصعبة في صناعات مثل البتروكيماويات وتوليد الطاقة والتصنيع المتقدم.

عند استخدام اللحام القوسي اليدوي للنحاس والفولاذ المقاوم للصدأ، من المهم أن تضع في اعتبارك أن اختيار قطب كهربائي من الفولاذ المقاوم للصدأ يمكن أن يزيد من احتمالية التشقق الحراري.

لهذا السبب، يُنصح باختيار النحاس النيكل قضيب اللحام (نيكل 70% نيكل و30% نحاس)، أو قطب كهربائي من سبيكة النيكل. البديل هو استخدام لحام النحاس قضيب (T237).

قراءة ذات صلة: كيف تختار قضيب اللحام المناسب؟

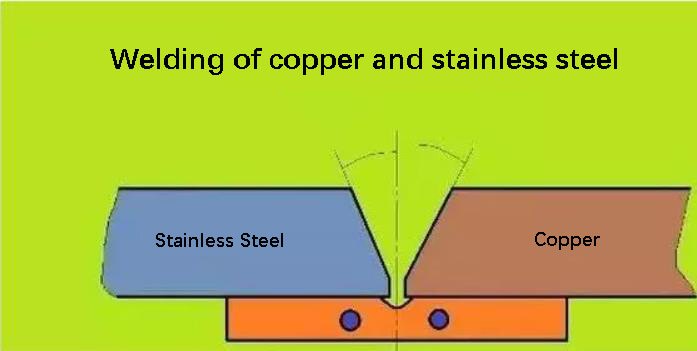

أثناء عملية اللحام، يوصى باعتماد تقنية لحام سريعة باستخدام قطر صغير وتيار منخفض، دون تأرجح القوس. يجب أيضًا أن يكون القوس مائلًا نحو الجانب النحاسي لتقليل خطر حدوث تشققات الاختراق.

في اللحام بالقوس المغمور (SAW) من النحاس إلى الفولاذ المقاوم للصدأ، تتمثل التحديات الرئيسية في منع تكوين الشقوق وتقليل المسامية. هذه القضايا حرجة بشكل خاص بسبب اختلاف الخصائص الحرارية والميكانيكية للمواد.

للتخفيف من هذه المخاوف، يعد الإعداد الدقيق للسطح أمرًا ضروريًا. قم بتنظيف أسطح كل من اللحامات وأسلاك اللحام وإزالة الشحوم منها تمامًا قبل اللحام مباشرةً. تزيل هذه الخطوة الملوثات التي يمكن أن تؤدي إلى شوائب أو تضر بسلامة اللحام.

بالنسبة للحامات التي يتراوح سمكها بين 8 و10 مم، عادةً ما يتم استخدام أخدود غير متماثل على شكل حرف V بزاوية 70 درجة. ويتم ضبط زاوية الأخدود على الجانب النحاسي عند 40 درجة، بينما يتم ضبط زاوية الأخدود على الجانب الفولاذي المقاوم للصدأ (1Cr18Ni9Ti) عند 30 درجة. هذا التباين يستوعب عدم التماثل هذا الموصلات الحرارية المختلفة للمواد.

يوصى باستخدام تدفق إما HJ431 أو HJ430. يجب خبز التدفق HJ430 عند درجة حرارة 200 درجة مئوية لمدة ساعتين لإزالة الرطوبة، وهو أمر بالغ الأهمية لتقليل المسامية الناتجة عن الهيدروجين. استخدم سلك لحام نحاسي كمادة حشو أساسية. لتعزيز الترابط المعدني بشكل أفضل وتقليل خطر التشقق، ضع سلك إلى ثلاثة أسلاك من النيكل أو سبائك النيكل والنحاس بشكل استراتيجي داخل الأخدود. تعمل هذه الأسلاك كطبقة انتقالية بين المعادن غير المتشابهة.

لضمان الاختراق والاندماج الكافيين، استخدم مستويات طاقة لحام أعلى من تلك المستخدمة عادةً في لحام المعادن المماثلة. استخدم قضيب دعم نحاسي مبرد بالماء للتحكم في مدخلات الحرارة ومنع الذوبان المفرط للمادة النحاسية الأساسية. ضع سلك اللحام لتفضيل الجانب النحاسي، مع إزاحة 5 إلى 6 مم تقريبًا عن خط مركز الأخدود. تعوض هذه التقنية الموصلية الحرارية الأعلى للنحاس وتعزز توزيع الحرارة بشكل متساوٍ عبر الوصلة.

مراقبة والتحكم في درجة الحرارة البينية بعناية للتحكم في الإجهادات الحرارية ومنع التشقق الساخن. قد تكون المعالجة الحرارية بعد اللحام ضرورية لتخفيف الإجهادات المتبقية وتحسين الخواص الميكانيكية للوصلة الملحومة.

معلمات عملية اللحام بالقوس المغمور للنحاس النقي والفولاذ المقاوم للصدأ

| اللحام | الاستمارة المشتركة | السُمك مم | قطر سلك اللحام مم | تيار اللحام A | جهد اللحام V | سرعة اللحام مم/ثانية | سرعة تغذية السلك سم/دقيقة |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9+1Cr18Ni9 | المؤخرة V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

يمكن أن ينتج لحام TIG وصلات عالية الجودة عند ربط النحاس وسبائك النحاس والفولاذ المقاوم للصدأ. ومع ذلك، يتطلب تحقيق أفضل النتائج إتقان تقنيات محددة. تكوينات الوصلات الأساسية هي الوصلات التناكبية والزاوية في الأخدود. بالنسبة للحام المعادن غير المتشابهة، يوصى بإعداد نصف أخدود على شكل حرف V على جانب الفولاذ المقاوم للصدأ مع ترك الجانب النحاسي مربعًا.

قبل اللحام، يعد الإعداد الشامل للسطح أمرًا بالغ الأهمية. قم بتنظيف أسطح اللحام وتطبيق تركيبة تدفق متخصصة (70% H3BO3, 21% Na2B4O2, 9% CaF2) على كلا الجانبين الأمامي والخلفي للمفصل. اترك التدفق يجف تمامًا قبل بدء عملية اللحام.

يعد اختيار معدن الحشو أمرًا بالغ الأهمية لنجاح لحام المعادن غير المتشابهة. تشمل الخيارات المفضلة سبيكة مونيل (70% Ni، 30% Cu) أو سبائك النحاس التي تحتوي على السيليكون والألومنيوم، مثل HS221 أو QAI9-2 أو QAI9-4 أو QAI9-4 أو QSi3-1 أو QSn4-3. تعمل معادن الحشو هذه على تعزيز قابلية اللحام والخواص الميكانيكية للمفصل.

أثناء لحام TIG، من الضروري تحديد موضع القوس بدقة. قم بتحييز قوس التنغستن نحو الجانب النحاسي، مع الحفاظ على إزاحة 5-8 مم من خط مركز الأخدود. تساعد هذه التقنية على التحكم في ذوبان الفولاذ المقاوم للصدأ، مما يقلل من خطر تكوين المركب بين المعادن.

عادةً ما تستخدم عملية اللحام أسلاك حشو من النحاس أو النحاس والنيكل أو الألومنيوم والبرونز. تعمل هذه المواد على تحسين الخواص الميكانيكية لمعدن اللحام وتخفف من خطر تكسير اختراق النحاس. ويفضل بشكل عام استخدام تقنية الحبة المستقيمة بدون تذبذب، باستخدام سرعات حركة أعلى لتقليل مدخلات الحرارة.

عند تنفيذ عملية اللحام الهجين بقوس الأرغون - اللحام بالنحاس النحاسي، قلل من الذوبان على جانب الفولاذ المقاوم للصدأ. ينشئ هذا النهج وصلة ملحومة بالنحاس على واجهة الفولاذ المقاوم للصدأ ووصلة ملحومة بالانصهار على جانب النحاس، مما يحسِّن التوافق المعدني بين المعادن غير المتشابهة.

ارجع إلى الشكل المرفق للاطلاع على معلمات العملية المحددة عند لحام النحاس الأصفر TIG بالفولاذ المقاوم للصدأ. تُستخدم هذه المعلمات كنقطة بداية وقد تتطلب ضبطًا دقيقًا بناءً على سُمك المادة وتصميم الوصلة وتركيبات السبائك المحددة.

لحام TIG للنحاس الأصفر H62Sn-1 والفولاذ المقاوم للصدأ 1Cr18Ni9Ti

| سُمك اللحام مم | قطر قطب التنجستن الكهربائي مم | طول تمديد قطب التنغستن الكهربائي | قطر الفوهة مم | تيار اللحام أ | تدفق الأرجون لتر/دقيقة |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

يمثل اللحام بالغاز، عند تطبيقه على النحاس والفولاذ المقاوم للصدأ، تحديات فريدة من نوعها بسبب انخفاض درجة حرارة اللهب مقارنة بعمليات اللحام بالقوس. هذا الفارق في درجة الحرارة يمكن أن يؤدي إلى العديد من المضاعفات:

لمواجهة هذه التحديات، يعد اختيار معدن الحشو المناسب أمرًا بالغ الأهمية. لتوصيل النحاس النقي بالفولاذ المقاوم للصدأ 18-8، يشيع استخدام أسلاك لحام سبائك النحاس والزنك مثل HSCuZn-2 (60% Cu، 40% Zn)، أو HSCuZn3 (59% Cu، 41% Zn)، أو HSCuZni (54-56% Cu، 43.5-45.5% Zn، 0.5-1.5% Ni). توفر معادن الحشو هذه توازنًا في القوة ومقاومة التآكل والتوافق مع كل من المعادن الأساسية.

بالنسبة للحام باللهب المحايد، يمكن استخدام مسحوق اللحام 301 (عادةً ما يكون خليطًا من البوراكس وحمض البوريك وعوامل التدفق الأخرى) أو البوراكس النقي كتدفق لحماية حوض اللحام من الأكسدة وتحسين خصائص الترطيب.

عند التعامل مع اللحامات الأطول، تتضمن إحدى تقنيات التخفيف من التباين في المدخلات الحرارية ترسيب طبقة من النحاس الأصفر على سطح الأخدود من جانب الفولاذ المقاوم للصدأ قبل اللحام. تعمل هذه الطبقة الوسيطة كعازل حراري وتساعد على معادلة توزيع الحرارة بين المعدنين غير المتشابهين أثناء عملية اللحام.

لتحسين اللحام بالغاز للنحاس إلى الفولاذ المقاوم للصدأ، ضع في اعتبارك أفضل الممارسات التالية:

عند لحام النحاس بالفولاذ المقاوم للصدأ بالنحاس، يتم استخدام اللحام النحاسي القائم على الفضة في الغالب نظرًا لخصائصه الممتازة في الترطيب وانخفاض نقاط انصهاره. وتشمل السبائك الشائعة HL302 (56% Ag) وHL309 (50% Ag) وHL312 (45% Ag)، حيث يقدم كل منها مزايا محددة اعتمادًا على متطلبات التطبيق. تتبع عملية اللحام بالنحاس مبادئ عامة ولكنها تتطلب اهتمامًا دقيقًا بالتحكم في درجة الحرارة وتوزيع الحرارة.

تتضمن الاعتبارات الرئيسية للحام النحاس والفولاذ المقاوم للصدأ بالنحاس ما يلي: