هل تساءلت يومًا كيف تروض الصناعة الحديثة القوة الخام للنار؟ الأفران الصناعية هي الآلات الأساسية في عمليات مثل الصهر والصهر والتسخين. يغوص هذا المقال في تصنيف هذه الآلات الأساسية ويستكشف الابتكارات الموفرة للطاقة ويتناول التحديات البيئية التي تواجهها. سوف يكتسب القراء رؤى حول أحدث التقنيات التي تقود الكفاءة والاستدامة في العمليات الصناعية.

كانت الأفران والأفران الصناعية، التي تستخدم في عمليات مثل الصهر والتحميص والتلبيد والصهر والتسخين، موجودة في الصين منذ عهد أسرة شانغ الملكية، حيث تصل درجة حرارة الأفران إلى 1200 درجة مئوية.

خلال فترة الربيع والخريف، أدى تطوير تكنولوجيا الأفران إلى إنتاج الحديد الزهر.

في عام 1794، شهد العالم إدخال قبة أسطوانية مستقيمة لصهر الحديد الزهر.

ثم، في عام 1864، قام مارتن من فرنسا ببناء أول فرن مفتوح لصناعة الصلب يعمل بالغاز، استنادًا إلى مبدأ الفرن المتجدد الذي طورته شركة سيمنز البريطانية. ومن خلال التسخين المسبق للهواء والغاز في غرفة التجديد، تمكن الفرن من الوصول إلى درجة حرارة 1600 درجة مئوية المطلوبة لصناعة الصلب.

وبحلول عشرينيات القرن العشرين، كانت إمدادات الطاقة الكافية متوفرة، مما أدى إلى انتشار استخدام أفران المقاومة وأفران القوس الكهربائي وأفران الحث الكهربائي في الصناعة. وفي الوقت نفسه، أدى إدخال الأفران الآلية والآلية إلى تحسين كل من الإنتاجية وظروف العمل.

وفي خمسينيات القرن العشرين، شهدت أفران الحث بدون قلب نمواً سريعاً. وفي وقت لاحق، تم اختراع فرن الحث الإلكتروني، باستخدام أشعة الإلكترون للتأثير على الوقود الصلب لتسخين وصهر المواد ذات درجة الانصهار العالية.

في الوقت الحاضر، يوجد في الصين ما يقرب من 130,000 فرن صناعي، تقع في المقام الأول في الصناعات المعدنية ومواد البناء والآلات والصناعات الكيميائية، والتي تمثل أكثر من 851 تيرابايت 3 تيرابايت من إجمالي عدد الأفران.

يبلغ الاستهلاك السنوي للطاقة لهذه الأفران 251 تيرابايت3 تيرابايت من الاستهلاك الوطني للطاقة، مع نسب متساوية تقريبًا لأفران الوقود والأفران الكهربائية.

هناك العديد من التحديات الرئيسية التي تواجهها الأفران الصناعية في الصين، بما في ذلك طرق الاحتراق التي عفا عليها الزمن، وكثافة العمالة العالية، والتلوث البيئي، وإعادة الاحتراق المفرط، وانخفاض الكفاءة الحرارية، وعدم كفاية أنظمة المراقبة والتحكم الآلي.

يمكن تصنيف الأفران الصناعية على أساس خصائص العمليةودرجة حرارة العمل وخصائص التشغيل الحراري ونظام العمل.

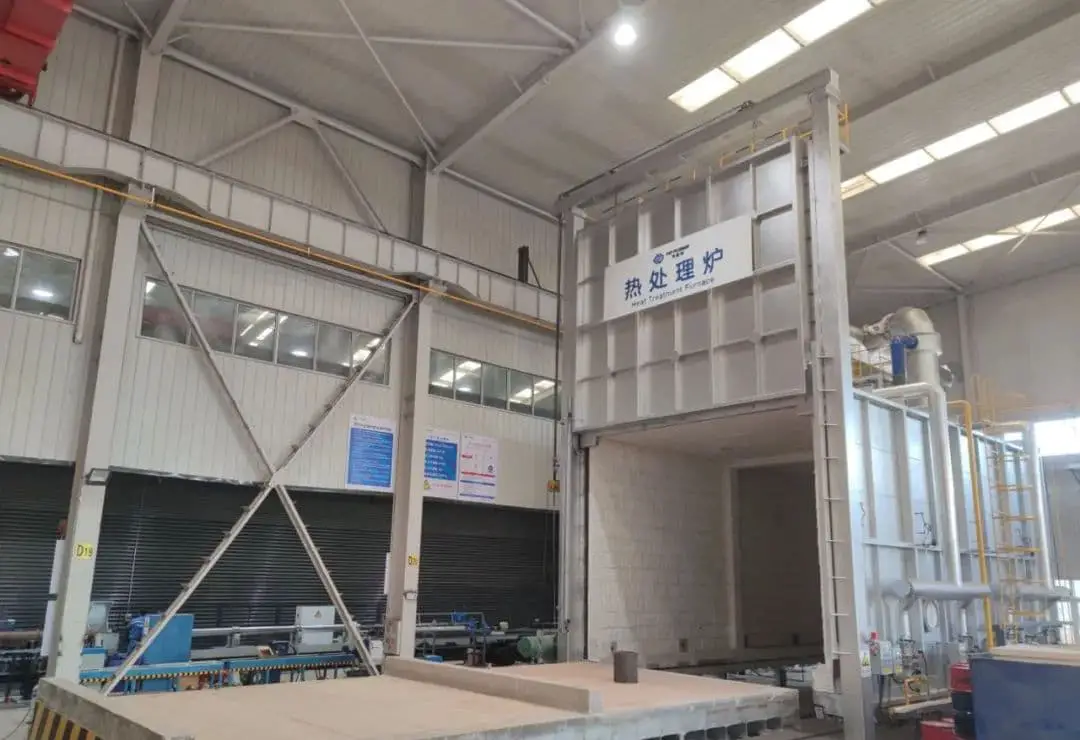

تشمل الأنواع الشائعة من الأفران والأفران الصناعية أفران الصهر وأفران الصهر وأفران الصهر وأفران التسخين وأفران البتروكيماويات وأفران المعالجة الحرارية وأفران التلبيد وأفران التشغيل الكيميائي وأفران التكليس والأفران وأفران التجفيف وأفران التجفيف وأفران القوس الكهربائي وأفران الحث للصهر بدرجة حرارة عالية وأفران فحم الكوك والمحارق وغيرها.

جدول رموز تصنيف الأفران الصناعية

| الكود | فئة الأفران الصناعية | الكود | فئة الأفران الصناعية |

| 010 | فرن الصهر | 071 | فرن كربيد الكالسيوم |

| 011 | الفرن العالي | 072 | المكلس العام |

| 012 | فرن وخلاط صناعة الصلب | 073 | فرن القاع المميَّع |

| 013 | فرن صهر السبائك الحديدية | 079 | أفران كيميائية أخرى |

| 014 | فرن صهر المعادن غير الحديدية | 080 | فرن الحرق |

| 020 | فرن الصهر | 081 | فرن الأسمنت |

| 021 | فرن صهر الصلب | 082 | فرن الجير |

| 022 | فرن صهر المعادن غير الحديدية | 083 | فرن حراري |

| 023 | فرن صهر المعادن غير المعدنية وفرن الصهر | 084 | فرن السيراميك اليومي |

| 024 | القبة | 085 | بناء فرن السيراميك الصحي |

| 030 | فرن التدفئة | 086 | بريك يارد |

| 031 | فرن التسخين المستمر للصلب | 087 | فرن حرق البورسلين من تانغ |

| 032 | فرن تسخين المعادن غير الحديدية | 088 | أفران الحرق الأخرى |

| 033 | فرن تسخين الصلب المتقطع | 090 | فرن التجفيف (فرن التجفيف) |

| 034 | حفرة النقع | 091 | فرن تجفيف الصب (الفرن) |

| 035 | فرن تسخين غير معدني | 092 | فرن تجفيف الأسمنت (فرن) |

| 039 | أفران التدفئة والإمساك الأخرى | 099 | أفران التجفيف الأخرى (القمائن) |

| 040 | فرن البتروكيماويات | 100 | فرن حرق الدخان (الفرن) |

| 041 | فرن أنبوبي | 110 | فرن القوس الكهربائي |

| 042 | مفاعل التلامس | 120 | فرن الحث (صهر بدرجة حرارة عالية) |

| 043 | فرن التكسير | 130 | فرن فحم الكوك |

| 049 | أفران البتروكيماويات الأخرى | 131 | فرن فحم الكوك الفحم |

| 050 | فرن المعالجة الحرارية (<1000 ℃) | 132 | فرن فحم الكوك الزيتي |

| 051 | فرن المعالجة الحرارية للصلب | 140 | فرن حرق تشو |

| 052 | فرن المعالجة الحرارية للمعادن غير الحديدية | 141 | محرقة النفايات الصلبة |

| 053 | فرن المعالجة الحرارية غير المعدني | 142 | فرن استرداد القلويات |

| 054 | أفران المعالجة الحرارية الأخرى | 143 | موقد تشو المنزلي |

| 060 | فرن التلبيد (المعادن السوداء) | 144 | فرن حرق نفايات المستشفيات |

| 061 | آلة التلبيد | 145 | موقد أحلام الغاز |

| 062 | فرن عمود الكريات، حزام التكوير بالحبيبات | 149 | شعلات الأحلام الأخرى |

| 070 | فرن العمل الكيميائي | 190 | أفران صناعية أخرى |

يتأثر استهلاك الطاقة في الأفران الصناعية بالعديد من العوامل، ومع ذلك، فإن الطرق الأساسية الحالية للحفاظ على الطاقة تشمل تحسين التصميم، وتحسين المعدات، واستخدام الحرارة المهدرة، وتعزيز مراقبة المراقبة وإدارة الإنتاج.

في الصين، على الرغم من وجود تقنيات متقدمة على مستوى العالم، إلا أن العديد من الأفران الصناعية تعاني من قيود. ويقترن ذلك بارتفاع تكلفة الاستبدال والزيادة الكبيرة في استهلاك الطاقة. وبالتالي، فإن الابتكار العلمي والتكنولوجي أمر بالغ الأهمية.

ولتحقيق التحول التقني الموفر للطاقة، فإن طرق الاختبار العلمية ضرورية. تساعد هذه الأساليب على اكتساب فهم شامل للعملية الحرارية للأفران الصناعية وتحليل وتشخيص أي مشاكل وتحديد السبب الجذري.

من بين طرق الاختبار الحراري المتاحة، يُعرف اختبار التوازن الحراري على نطاق واسع. فهو يقيس الكفاءة الحرارية للفرن الصناعي، مما يؤدي إلى تحسين الكفاءة الحرارية، وتقليل استهلاك الوحدة، وتحديد مؤشرات الأداء الاقتصادي والفني المختلفة لتشغيل الفرن.

من خلال تحليل ظروف تشغيل فرن التسخين، يمكن تعديل ظروف عمله للوصول إلى حالة التشغيل المثلى، وبالتالي إيجاد طرق واتجاهات فعالة للحفاظ على الطاقة. هذا هو الهدف الأساسي للاختبار الحراري.

ومع ذلك، هناك بعض التحديات المرتبطة بأساليب الاختبار الحراري، مثل تعقيد الاختبار وصعوبة محاكاة ظروف الإنتاج المستقرة بدقة، مما قد يؤدي إلى وجود فجوة كبيرة بين نتائج الاختبار والأداء الفعلي.

ولذلك، فإن التطوير المستقبلي لتكنولوجيا الاختبار سيكون محور بحث الخبراء والعلماء.

بعد إجراء الاختبار، أصبح لدينا الآن فهم أولي للفرن، والذي يعد بمثابة أساس لتحويله التقني.

عند تصميم الفرن، يُنصح باعتماد فرن جديد موفر للطاقة يلبي متطلبات عملية الإنتاج قدر الإمكان.

أثناء عملية التصميم، عادةً ما تؤخذ في الاعتبار عوامل مثل نوع الفرن والمادة ومانع التسرب وعملية نقل الحرارة (الاحتراق) وتوزيع درجة الحرارة.

وفقًا للبيانات المتاحة، فيما يلي التدابير الرئيسية لتوفير الطاقة:

(1) يمكن أن يؤدي استخدام فرن دائري بدلًا من الفرن الصندوقي إلى تعزيز نقل الحرارة المنتظم إلى قطعة العمل، وتقليل تبديد الحرارة من جدار الفرن، وإنشاء نظام تبادل حراري داخل الفرن لتسهيل التبادل الحراري بين عناصر التسخين وبطانة الفرن وقطعة العمل.

من خلال تحسين مساحة الفرن وزيادة مساحة الجدار الداخلي، يمكن تحسين كفاءة التبادل الحراري عن طريق زيادة مساحة التبادل الحراري.

(2) يمكن أن يؤدي تركيب مروحة في الفرن إلى تحسين نقل الحرارة بالحمل الحراري. وهذا مهم بشكل خاص لأفران التسخين الصغيرة، حيث يمكن أن يؤدي تدفق الهواء عالي السرعة إلى تعطيل الطبقة الحدودية الراكدة لغاز الفرن على سطح قطعة العمل وتقصير وقت التسخين عن طريق تسريع الزيادة في درجة حرارة قطعة العمل.

(3) يعد إحكام غلق جسم الفرن أمرًا بالغ الأهمية، بما في ذلك إحكام غلق المكونات المختلفة التي تؤدي إلى خارج الفرن وغلاف الفرن وباب الفرن.

إذا لم يكن جسم الفرن غير محكم الإغلاق بشكل صحيح، فسيؤدي ذلك إلى حدوث حريق وتسرب، مما يؤدي إلى إهدار كبير للطاقة، وتلف المعدات، وظروف بيئية غير مواتية.

ولذلك، تتأثر جودة قطع العمل واستهلاك الطاقة بشكل مباشر بإحكام غلق جسم الفرن. بالإضافة إلى ذلك، يعد الختم مهمًا أيضًا للتحكم في الغلاف الجوي داخل الفرن.

أدى ظهور منتجات الألياف الحرارية إلى خلق فرص لحل مشكلة إحكام غلق جسم الفرن وتحقيق إحكام غلق ناعم.

(4) يتمتع فرن التسخين مع المصبوب الحراري ككل بقوة عالية ونزاهة وإحكام جيد للهواء وعمر خدمة طويل.

(5) يتم استخدام مواد جديدة للفرن لتحسين هيكل بطانة الفرن.

مع ضمان القوة الهيكلية ومقاومة الحرارة للفرن، يجب أن تهدف بطانة الفرن إلى تحسين قدرة العزل وتقليل تخزين الحرارة. إن مجرد زيادة سمك البطانة لخفض درجة حرارة جدار الفرن سيؤدي إلى زيادة تخزين حرارة البطانة وزيادة التكلفة وتقليل الاستفادة من مساحة قاع الفرن.

تتكون الطبقة العازلة من الألياف الحرارية والصوف الصخري، وتتكون بطانة جسم الفرن من الطوب الخفيف، مما يقلل من فقدان تخزين الحرارة، ويعزز العزل الحراري، ويقلل من فقدان تبديد الحرارة لجدار الفرن.

(6) يعمل تطبيق طلاء بدرجة حرارة عالية وإشعاع عالٍ على الجدار الداخلي للفرن على تعزيز نقل الحرارة الإشعاعية في الفرن، مما يعزز الاستفادة الكاملة من الطاقة الحرارية. هذه الطريقة الموفرة للطاقة لها تأثير من 3% إلى 5% وتعتبر طريقة متقدمة لتوفير الطاقة في المستقبل القريب.

(7) تُستخدم شعلات مختلفة وفقًا لظروف العمل المختلفة، مثل الشعلات المنظمة للهب والشعلات ذات اللهب المسطح والشعلات ذات الفوهات عالية السرعة والشعلات ذاتية التسخين والشعلات ذات أكسيد النيتروجين المنخفض والشعلات المتجددة المطورة حديثًا، مما يوفر مجموعة من الشعلات المتطورة لتناسب استخدام الغاز والديزل.

يمكن أن يؤدي الاستخدام الصحيح للشعلات المتطورة ذات الكفاءة العالية إلى توفير الطاقة بشكل عام بأكثر من 5%. الشعلات ذات اللهب المسطح هي الأكثر ملاءمة لأفران التسخين، في حين أن الشعلات عالية السرعة مناسبة لمختلف أفران المعالجة الحرارية وأفران التسخين.

إن الشعلات ذاتية التسخين، التي تجمع بين الشعلات والمبادلات الحرارية وأجهزة عادم الدخان، مناسبة لمختلف الأفران الصناعية، مثل التسخين والصهر والمعالجة الحرارية.

(8) يمكن أن يؤدي اختيار أجهزة الاحتراق الموفرة للطاقة، المقترنة بمراوح ومضخات زيت وصمامات وصمامات وأنظمة الكشف الحراري والتحكم الآلي الفعالة، إلى تحسين توفير الطاقة بشكل كبير، اعتمادًا على نوع الوقود.

تشمل تكنولوجيات الاحتراق التقليدية الموفرة للطاقة الاحتراق بالهواء بدرجة حرارة عالية، والاحتراق المخصب بالأكسجين، واستحلاب الزيت الثقيل، وحقن الفحم المسحوق المخصب بالأكسجين للأفران العالية، والمعالجة بالمغنطة لوقود الأفران العادية.

ومن بين هذه العمليات، يعد احتراق الهواء بدرجة حرارة عالية والاحتراق المخصب بالأكسجين الأكثر استخدامًا.

تم تطوير تكنولوجيا احتراق الهواء بدرجة حرارة عالية في التسعينيات وتسمح بالتسخين المسبق للهواء للوصول إلى 95% من درجة حرارة غاز المداخن من خلال استعادة غاز المداخن المتجدد. وينتج عن ذلك درجة حرارة موحدة للفرن تبلغ ≤ ± 5 ℃ وكفاءة حرارية للاحتراق تبلغ 80%.

تتميز هذه التكنولوجيا بالعديد من المزايا، مثل الكفاءة العالية، وتوفير الطاقة، وحماية البيئة، وانخفاض التلوث، والاحتراق المستقر، ومساحة احتراق كبيرة، وقدرة واسعة على التكيف مع الوقود، وسهولة التحكم في الاحتراق، وانخفاض الاستثمار في المعدات، وعمر أطول للفرن، وسهولة التشغيل.

ومع ذلك، لا تزال هناك بعض التحديات التي يجب معالجتها، مثل تحسين أنظمة التحكم والتنظيم، وتحسين العلاقة بين المعلمات الحرارية وهيكل التصميم، وجودة الغاز والمجدد، وعمر المجدد وفرن التسخين المتجدد.

تنطوي تكنولوجيا الاحتراق المخصب بالأكسجين على استخدام غازات بتركيزات أكسجين أعلى من 21% في الاحتراق. والهدف من ذلك هو تطوير مواقد مناسبة للأفران الصناعية.

تتمتع هذه التقنية بالعديد من الفوائد، مثل تقليل فقدان الحرارة من عادم الفرن، وزيادة درجة حرارة اللهب، وإطالة عمر الفرن، وزيادة الإنتاج، وتقليل حجم المعدات، وتحسين نظافة الإنتاج، وتسهيل الاسترداد والاستخدام الشامل وتخزين ثاني أكسيد الكربون وثاني أكسيد الكبريت.

ومع ذلك، فإن زيادة محتوى الأكسجين في الاحتراق المخصب بالأكسجين يؤدي أيضًا إلى ارتفاع حاد في درجة الحرارة وزيادة أكاسيد النيتروجين، مما يحد من اعتماده في مختلف المجالات. عند تصميم فرن صناعي لاستخدام الهواء المخصب بالأكسجين في الاحتراق، من المهم تجنب مجالات درجات الحرارة غير المتساوية في الفرن.

يمكن تصنيف الحرارة المهدرة إلى سبعة أنواع: الغاز المهدر ذو درجة الحرارة العالية, وسيط التبريدوالبخار والمياه المهدرة، والنواتج عالية الحرارة والخبث، والتفاعلات الكيميائية، وغاز النفايات القابل للاحتراق، والضغط المتبقي من السوائل عالية الضغط.

ووفقًا للدراسات الاستقصائية، يتراوح إجمالي الحرارة المهدرة التي تنتجها مختلف الصناعات بين 171 تيرابايت إلى 671 تيرابايت إلى 3 تيرابايت من إجمالي استهلاك الوقود، حيث تبلغ 601 تيرابايت إلى 3 تيرابايت من موارد الحرارة المهدرة القابلة لإعادة التدوير.

غاز المداخن مسؤول عن سحب 30% إلى 70% من إجمالي الحرارة التي توفرها أفران الوقود.

وعلى هذا النحو، فإن استعادة الحرارة المهدرة في غاز المداخن والاستفادة منها أمر بالغ الأهمية للحفاظ على الطاقة. ويمكن تحقيق ذلك من خلال:

(1) تركيب سخانات مسبقة للتسخين المسبق للهواء الداعم للاحتراق والوقود باستخدام غاز المداخن.

(2) تركيب غلايات الحرارة المهدرة لتوليد الماء الساخن أو البخار لأغراض الإنتاج أو الأغراض المنزلية.

(3) استخدام غاز المداخن كمصدر حراري للأفران منخفضة الحرارة أو التسخين المسبق لقطع العمل الباردة أو شحنات الأفران.

في الصين، تُستخدم السخانات المسبقة للهواء المسخن مسبقًا في الأفران الصناعية منذ خمسينيات القرن العشرين، في شكل مبادلات حرارية أنبوبية وأسطوانية مشعة ومبادلات حرارية من الحديد الزهر. ومع ذلك، فإن كفاءة التبادل منخفضة.

في الثمانينيات، تم تطوير المبادلات الحرارية المحلية مثل النوع النفاث والنوع الإشعاعي النفاث والنوع المزدوج المنضدي تباعًا لمعالجة مشكلة استرداد الحرارة المهدرة في التطبيقات ذات درجات الحرارة المتوسطة والمنخفضة. وأسفرت هذه التطورات عن تحسينات كبيرة في استرداد الحرارة المهدرة لغاز المداخن عند درجات حرارة أقل من 100 درجة مئوية.

ومع ذلك، في درجات الحرارة المرتفعة، لا تزال القيود المفروضة على مواد المبادلات الحرارية، بما في ذلك انخفاض عمر الخدمة ومتطلبات الصيانة العالية والتكاليف المرتفعة، تشكل تحديات أمام تعزيز هذه الأنظمة واستخدامها.

في أوائل القرن الحادي والعشرين، طورت الصين مبادل حراري من السيراميك له نفس عملية إنتاج أثاث الفرن. وخصائص التطبيق الرئيسية للمواد المستخدمة هي التوصيل الحراري ومقاومة الأكسدة. يعمل هذا المبادل الحراري عن طريق وضعه بالقرب من مخرج المداخن، حيث تكون درجات الحرارة مرتفعة، دون تعريضه للهواء البارد أو يتطلب حماية من درجات الحرارة العالية.

عندما تكون درجة حرارة الفرن ما بين 1250-1450 درجة مئوية، يجب أن تكون درجة حرارة مخرج المداخن 1000-1300 درجة مئوية. المبادل الحراري الخزفي قادر على استعادة الحرارة المهدرة حتى 450-750 درجة مئوية. ثم يتم إرسال الهواء الساخن المسترد مرة أخرى إلى الفرن لخلطه مع غاز الوقود للاحتراق، مما يؤدي إلى انخفاض 35%-55% في استخدام الطاقة وانخفاض مماثل في تكاليف الإنتاج.

أثبت المبادل الحراري الخزفي أنه حل قيّم في الحالات التي تكون فيها المبادلات الحرارية المعدنية محدودة بسبب التآكل ومقاومة درجات الحرارة العالية. وتشمل مزاياه التوصيل الحراري الجيد، وقوة درجات الحرارة العالية، ومقاومة الأكسدة الجيدة، ومقاومة الصدمات الحرارية، والعمر التشغيلي الطويل، ومتطلبات الصيانة المنخفضة، والأداء الموثوق به، والتشغيل البسيط.

تُستخدم المبادلات الحرارية الخزفية على نطاق واسع في مجموعة متنوعة من الصناعات، بما في ذلك الصناعات المعدنية وغير الحديدية والحرارية والكيميائية ومواد البناء، لاستعادة الحرارة المهدرة من غاز المداخن عالي الحرارة. وتشمل الأنواع الأخرى من المبادلات الحرارية عالية الكفاءة التي أصبحت شائعة في الصين المبادلات الحرارية الصفائحية، والمبادلات الحرارية النفاثة المختلفة، والمبادلات الحرارية الأنبوبية المدرجة، والمبادلات الحرارية الأنبوبية الحلزونية، والمبادلات الحرارية الأنبوبية الملتوية للعجين المقلي، والمبادلات الحرارية المدمجة المختلفة، والمبادلات الحرارية الأنبوبية الغازية، والمبادلات الحرارية لتخزين الحرارة.

من المتوقع أن يكون المبادل الحراري المتجدد هو اتجاه التطوير التقني للمستقبل، حيث يمكن أن يؤدي إلى توفير الطاقة بأكثر من 301 تيرابايت 3 تيرابايت عندما تكون درجة حرارة انبعاث غاز العادم بعد استخدام الحرارة أقل من 200 درجة مئوية.

الأنبوب الحراري فائق التوصيل هو المكون الرئيسي للتوصيل الحراري لأنظمة استرداد الحرارة المهدرة، ويوفر مزايا تفوق المبادلات الحرارية التقليدية. يمكن أن تصل كفاءة التبادل الحراري لأنظمة استرداد الحرارة المهدرة من الأنابيب الحرارية إلى أكثر من 98%، وهو أمر لا يمكن تحقيقه مع المبادلات الحرارية التقليدية. بالإضافة إلى ذلك، هذه الأنظمة أصغر حجمًا، حيث يبلغ حجمها ثلث حجم المبادلات الحرارية العادية فقط.

في الوقت الحاضر، تستهلك الأفران الصناعية في بلدنا كمية كبيرة من الطاقة وتولد نفايات كبيرة. كما أن مشكلة المعامل الزائد للهواء الزائد شائعة أيضاً.

ويرجع ذلك إلى حد كبير إلى الأساليب التنظيمية التي عفا عليها الزمن، وكثافة العمالة العالية للعمال، وصعوبة الحفاظ على ظروف الاحتراق المثالية.

وبالتالي فإن تحسين مستوى الكشف والتحكم الحراري يمكن أن يؤدي إلى توفير كبير في الطاقة.

يتجه اتجاه تطوير التحكم الأوتوماتيكي في الأفران الصناعية نحو تكنولوجيا التحكم الأوتوماتيكي المتقدمة، وخاصة أنظمة التحكم في الحواسيب الصغيرة.

من خلال تطبيق نظام تحكم أوتوماتيكي، يمكن توفير الطاقة من خلال التنسيق والتحكم الفعال والدقيق في الأنظمة ذات الصلة، مثل التحكم الدقيق في متغيرات العملية الرئيسية لفرن التسخين، والتحكم في درجة الحرارة وتدفق الوقود المتتالي، والتحكم في نسبة الوقود وهواء الاحتراق، والتحكم في محتوى الأكسجين في غاز المداخن.

وفي الختام، فإن صناعة الأفران لديها مجال واسع للنمو والتحسين في مجالات كفاءة الطاقة وتقنيات الكشف الحراري واستخدام الحرارة المهدرة خلال السنوات القليلة القادمة.

على الرغم من أن طريقة الميزان التقليدية ستظل على الأرجح الطريقة السائدة للكشف الحراري في الوقت الحالي، إلا أنه من المهم البحث عن طرق جديدة وتطويرها باستمرار.

وعلاوة على ذلك، سيصبح الانتقال من الوقود الأحفوري إلى مصادر الطاقة النظيفة والمتجددة كمصدر أساسي للطاقة في الأفران الصناعية والحد من الانبعاثات مجالاً بالغ الأهمية للبحث في المستقبل.