تخيل إنتاج آلاف الأجزاء البلاستيكية المعقدة كل يوم بدقة وسرعة متناهية. إن القولبة بالحقن، وهي تقنية تصنيع تحويلية، تجعل هذا الأمر ممكنًا عن طريق حقن المواد المنصهرة في قوالب لصنع كل شيء بدءًا من المكونات الصغيرة والمعقدة إلى المنتجات الكبيرة المتينة. تستكشف هذه المقالة الفروق الدقيقة في القولبة بالحقن، وتقدم نظرة ثاقبة لمراحلها وفوائدها والتطورات التكنولوجية. اكتشف كيف تشكل هذه الطريقة عالمنا الحديث وتعرف على العوامل الرئيسية التي تضمن كفاءتها وفعاليتها. تعمق في فهم كيف يُحدث القولبة بالحقن ثورة في الإنتاج ويلبي متطلبات الصناعة المتنوعة.

القولبة بالحقن، والمعروفة أيضًا باسم القولبة بالحقن، هي طريقة تصنيع تتضمن حقن المواد المنصهرة في قالب لإنتاج منتجات مختلفة.

تشمل مزايا القولبة بالحقن سرعة الإنتاج، والكفاءة العالية، وأتمتة العمليات، والقدرة على إنتاج مجموعة كبيرة من التصميمات والألوان، بالإضافة إلى الأشكال البسيطة إلى المعقدة، والأحجام الصغيرة إلى الكبيرة، وأحجام المنتجات الدقيقة. كما تتيح أيضًا سهولة تحديث المنتجات وإنتاج أشكال معقدة.

القولبة بالحقن هي طريقة مثالية لتصنيع المنتجات المعقدة الشكل بكميات كبيرة وتستخدم على نطاق واسع في عمليات التشكيل المختلفة.

في هذه العملية، يتم صهر المواد البلاستيكية بالكامل عند درجة حرارة محددة ثم يتم تقليبها بواسطة برغي. ثم يتم حقن المادة المنصهرة في تجويف القالب تحت ضغط عالٍ ويتم تبريدها حتى تتصلب، مما ينتج عنه منتج مصبوب.

هذه الطريقة مناسبة بشكل خاص للإنتاج الضخم للأجزاء ذات الأشكال المعقدة وتعتبر من أهم تقنيات التصنيع.

يمكن تقسيم عملية التشكيل بالحقن إلى ست مراحل تقريبًا: إغلاق القالب، وحقن الغراء، والحفاظ على الضغط، والتبريد، وفتح القالب، وإزالة المنتج. بتكرار هذه العملية، يمكن إنتاج المنتجات بشكل دوري على دفعات.

تتضمن عملية قولبة اللدائن المتصلدة بالحرارة والمطاط أيضًا نفس العملية، ولكن درجة حرارة البرميل أقل من درجة حرارة اللدائن المتصلدة بالحرارة، وضغط الحقن أعلى.

يتم تسخين القالب، وبعد حقن المواد، يجب معالجتها أو فلكنتها في القالب قبل إزالة الغشاء وهي ساخنة.

في الوقت الحالي، يتجه الاتجاه في تكنولوجيا المعالجة نحو الحلول عالية التقنية. تشمل هذه التقنيات القولبة بالحقن الدقيق، والقولبة بالحقن المركب عالي الملء، والقولبة بالحقن بمساعدة الماء، والاستخدام المختلط لمختلف عمليات القولبة بالحقن الخاصة، والقولبة بالحقن بالرغوة، وتكنولوجيا القوالب، وتكنولوجيا المحاكاة، وغيرها.

اخترع ألكسندر باركس السليلويد، وهو مادة بلاستيكية، في عام 1851. ومع ذلك، في عام 1868، قام رجل يدعى حياة بتحسينها بحيث يمكن معالجتها في أشكال نهائية. كما سجل حياة وشقيقه أشعياء براءة اختراع أول ماكينة حقن بالمكبس في عام 1872. وعلى الرغم من أن هذه الآلة كانت أبسط نسبيًا من تلك المستخدمة في القرن العشرين، إلا أنها كانت لا تزال رائدة. تعمل بشكل أساسي مثل إبرة حقن ضخمة تحت الجلد، حيث تقوم أسطوانة الحقن بحقن البلاستيك في قالب من خلال أسطوانة ساخنة.

خلقت الحرب العالمية الثانية، التي بدأت في الأربعينيات من القرن العشرين، طلبًا كبيرًا على المنتجات منخفضة السعر وذات الإنتاج الضخم. في عام 1946، قام المخترع الأمريكي جيمس واتسون هندري، وهو مخترع أمريكي، ببناء أول ماكينة حقن القوالب، والتي جعلت من الممكن التحكم في سرعة الحقن وجودته بدقة أكبر. كما أتاحت الماكينة أيضًا إمكانية الخلط والحقن الدقيق للمواد البلاستيكية الملونة أو البلاستيك المعاد تدويره في المواد الخام قبل خلط المواد وحقن المواد.

في عام 1951، طورت الولايات المتحدة أول ماكينة حقن من النوع اللولبي، والتي لا تزال مستخدمة حتى اليوم. لم يتقدم هذا الجهاز للحصول على براءة اختراع. وفي سبعينيات القرن العشرين، استمر هندري في تطوير أول عملية قولبة بالحقن بمساعدة الغاز، والتي سمحت بإنتاج منتجات معقدة مجوفة يمكن تبريدها بسرعة. وقد أدى ذلك إلى تحسن كبير في مرونة التصميم والقوة ومكونات التصنيع النهائية، مع تقليل وقت الإنتاج والتكلفة والوزن والهدر.

1. Bدرجة حرارة الأريــل

في عملية القولبة بالحقن، هناك ثلاث درجات حرارة يجب التحكم فيها: درجة حرارة البرميل، ودرجة حرارة الفوهة، ودرجة حرارة القالب.

تؤثر أول درجتي حرارة في المقام الأول على تلدين البلاستيك وتدفقه، بينما تؤثر درجة الحرارة الثالثة بشكل أساسي على تبريد البلاستيك وتصلبه.

لكل نوع من البلاستيك درجة حرارة تدفق فريدة من نوعها. وبالإضافة إلى ذلك، حتى بالنسبة لنفس النوع من البلاستيك، قد تختلف درجة حرارة التدفق ودرجة حرارة التحلل بسبب الاختلافات في المصدر أو العلامة التجارية، والتي تنتج عن الاختلافات في متوسط الوزن الجزيئي وتوزيع الوزن الجزيئي.

وعلاوة على ذلك، تختلف أيضًا عملية تلدين البلاستيك في ماكينات الحقن المختلفة، مما يؤدي إلى اختلافات في درجة حرارة البرميل المطلوبة.

2. درجة حرارة الفوهة:

عادةً ما يتم ضبط درجة حرارة الفوهة على درجة حرارة أقل بقليل من درجة الحرارة القصوى للبرميل لمنع المواد المنصهرة من التنقيط من الفوهة المستقيمة، وهي ظاهرة تعرف باسم "اللعاب".

ومع ذلك، من الضروري تجنب ضبط درجة حرارة الفوهة منخفضة للغاية، لأن هذا قد يتسبب في تصلب الذوبان قبل الأوان، مما يؤدي إلى انسداد الفوهة. وبالإضافة إلى ذلك، قد يؤثر حقن مادة التثبيت المبكر في تجويف القالب سلبًا على أداء المنتج النهائي.

3. درجة حرارة العفن:

تلعب درجة حرارة القالب دورًا مهمًا في تحديد الأداء الداخلي والجودة المرئية للمنتجات.

تعتمد درجة حرارة القالب المناسبة إلى حد كبير على عوامل مثل تبلور البلاستيك، وحجم المنتج وهيكله، ومتطلبات الأداء المطلوبة، وظروف العملية الأخرى مثل درجة حرارة الذوبان وسرعة الحقن والضغط ودورة التشكيل.

تتضمن عملية القولبة بالحقن نوعين من الضغط: ضغط التلدين وضغط الحقن. ولهذين الضغطين تأثير مباشر على تلدين البلاستيك وجودة المنتجات النهائية الناتجة.

1. Pالضغط الأخير:

(الضغط الخلفي) عند استخدام ماكينة حقن لولبية، فإن الضغط الذي يتلقاه الذائب في الجزء العلوي من اللولب أثناء دوران اللولب وتراجعه يسمى ضغط التلدين، أو الضغط الخلفي.

يمكن ضبط مقدار هذا الضغط بواسطة صمام الفائض في النظام الهيدروليكي.

أثناء الحقن، يجب ضبط ضغط التلدين أثناء الحقن وفقًا لتصميم البرغي ومتطلبات جودة المنتج وأنواع البلاستيك المستخدمة.

إذا ظلت هذه الظروف وسرعة دوران اللولب ثابتة، فإن زيادة ضغط التلدين ستعزز تأثير القص، مما يرفع درجة حرارة الذوبان ولكنه يقلل من كفاءة التلدين، ويزيد من تدفق التيار المعاكس والتسرب، ويزيد من قوة القيادة.

ومع ذلك، فإن زيادة ضغط التلدين يمكن أن يؤدي أيضًا إلى توحيد درجة حرارة الذوبان وخليط اللون وتفريغ الغاز.

في التشغيل العام، يجب أن يكون ضغط التلدين منخفضًا قدر الإمكان مع ضمان جودة المنتج الجيدة.

وتختلف القيمة المحددة بناءً على نوع البلاستيك المستخدم، ولكنها عادةً لا تتجاوز 20 كجم/سم2.

2. ضغط الحقن:

في الإنتاج الحديث، يعتمد ضغط الحقن في جميع ماكينات الحقن تقريبًا على الضغط المطبق في الجزء العلوي من المكبس أو المسمار الذي يدفع البلاستيك، كما هو محول من ضغط دائرة الزيت.

تتمثل وظيفة ضغط الحقن في قولبة الحقن في التغلب على مقاومة تدفق البلاستيك من البرميل إلى التجويف، وتزويد الذوبان بمعدل ملء، وضغط الذوبان.

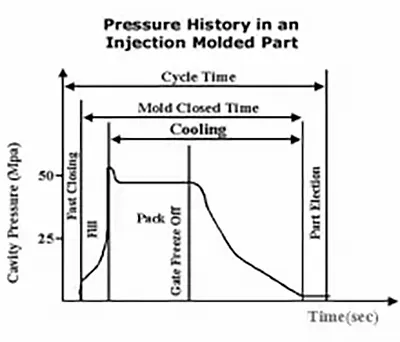

يشار إلى المدة اللازمة لإكمال عملية التشكيل بالحقن باسم دورة التشكيل، والتي تعرف أيضًا باسم عملية التشكيل. تتضمن دورة الصب المكونات التالية:

دورة الصب: لدورة التشكيل تأثير مباشر على إنتاجية العمالة واستخدام المعدات. وبالتالي، أثناء عملية الإنتاج، يجب تقليل الوقت ذي الصلة في دورة التشكيل قدر الإمكان مع ضمان جودة المنتج.

ضمن دورة الصب الكاملة، يعد وقت الحقن ووقت التبريد من أهم العوامل التي تؤثر بشكل كبير على جودة المنتج.

يتناسب وقت الملء في عملية الحقن تناسبًا عكسيًا مع معدل الملء وعادةً ما يستغرق حوالي 3-5 ثوانٍ أثناء الإنتاج.

يشير وقت الاحتفاظ بالضغط في عملية الحقن إلى الوقت الذي تبقى فيه المادة البلاستيكية تحت الضغط في تجويف القالب. وهو يمثل جزءًا كبيرًا من وقت الحقن ويستمر عادةً ما بين 20-120 ثانية (مع احتمال أن تستغرق الأجزاء السميكة من 5-10 دقائق).

يؤثر وقت تثبيت الضغط على دقة أبعاد المنتج قبل تصلب المادة عند البوابة، ولكن ليس بعد ذلك. يعتمد وقت الاحتفاظ بالضغط الأمثل على المواد ودرجات حرارة القالب، وكذلك حجم العداء الرئيسي والبوابة.

إذا كانت الأبعاد وظروف المعالجة للعداء الرئيسي والبوابة طبيعية، فعادةً ما يتم اختيار قيمة الضغط ذات أصغر نطاق تذبذب لمعدل انكماش المنتج كمعيار.

يعتمد وقت التبريد في المقام الأول على سُمك المنتج والخصائص الحرارية والبلورية للبلاستيك ودرجة حرارة القالب. يستغرق وقت التبريد عمومًا ما بين 30 و120 ثانية.

إن وقت التبريد الطويل غير ضروري ويمكن أن يقلل من كفاءة الإنتاج ويجعل من الصعب إزالة قوالب المنتجات المعقدة. يمكن أن تؤدي عملية إزالة القوالب القسرية أيضًا إلى إجهاد إزالة القوالب.

ترتبط الأوقات الأخرى في دورة التشكيل بدرجة الاستمرارية والأتمتة في عملية الإنتاج.

يتم توليد ضغط الحقن عن طريق النظام الهيدروليكي لماكينة القولبة بالحقن.

ينتقل الضغط من الأسطوانة الهيدروليكية إلى البلاستيك المصهور من خلال برغي الماكينة.

مدفوعًا بالضغط، يدخل ذوبان البلاستيك إلى القالب من خلال فوهة ماكينة القولبة بالحقن ويتدفق عبر العداء العمودي (الذي يعمل أيضًا كمدير رئيسي لبعض القوالب)، والمدير الرئيسي، والمدير التحويلة قبل الوصول إلى تجويف القالب من خلال البوابة.

تُعرف هذه العملية باسم عملية القولبة بالحقن أو عملية التعبئة.

الضغط ضروري للتغلب على المقاومة في تدفق الذوبان. وعلى العكس، يجب أن يعوض الضغط الصادر من ماكينة القولبة بالحقن المقاومة في عملية التدفق لضمان سلاسة الملء.

طوال عملية القولبة بالحقن، يكون الضغط عند فوهة ماكينة القولبة بالحقن هو الأعلى للتغلب على مقاومة تدفق الذوبان.

بعد ذلك، ينخفض الضغط تدريجيًا على طول طول السريان نحو الطرف الأمامي للذوبان.

إذا كان العادم الداخلي لتجويف القالب مناسبًا، فسيكون الضغط النهائي في الطرف الأمامي للذوبان هو الضغط الجوي.

هناك العديد من العوامل التي يمكن أن تؤثر على ضغط الملء بالذوبان، والتي يمكن تصنيفها بشكل عام إلى ثلاث مجموعات:

يشير مصطلح "زمن الحقن" إلى المدة اللازمة لذوبان البلاستيك لملء التجويف، باستثناء العمليات المساعدة مثل فتح القالب وإغلاقه.

على الرغم من أن وقت الحقن قصير وله تأثير ضئيل على دورة الصب، إلا أن ضبط وقت الحقن له تأثير كبير على التحكم في ضغط البوابة والعدّاء والتجويف.

يعد وقت الحقن المعقول ضروريًا لتحقيق التعبئة المثلى للذوبان، وله تأثير كبير على تحسين جودة سطح المنتج وتقليل التفاوتات في الأبعاد.

يكون وقت الحقن أقصر بكثير من وقت التبريد، وعادةً ما يكون حوالي 1/10 إلى 1/15 من وقت التبريد. يمكن استخدام هذا المبدأ للتنبؤ بالزمن الإجمالي لقولبة المكونات البلاستيكية.

أثناء تحليل تدفق القالب، يكون وقت الحقن الموضح في نتائج التحليل مكافئًا فقط لوقت الحقن المحدد في ظروف العملية عندما يدفع دوران البرغي الذوبان بالكامل لملء التجويف.

إذا تم تشغيل مفتاح الحفاظ على ضغط البرغي قبل ملء التجويف بالكامل، فستكون نتيجة التحليل أكبر من إعدادات ظروف العملية.

درجة حرارة الحقن هي عامل حاسم يؤثر على ضغط الحقن.

يتكون ماسورة ماكينة القولبة بالحقن من 5-6 أقسام تسخين، ولكل مادة خام درجة حرارة معالجة محددة (تتوفر معلومات مفصلة عن درجة حرارة المعالجة من مورد المواد).

يجب التحكم في درجة حرارة الحقن ضمن نطاق محدد.

إذا كانت درجة الحرارة منخفضة جدًا، فإن تلدين الذوبان يكون ضعيفًا، مما يؤثر على جودة الأجزاء المصبوبة ويزيد من صعوبة العملية.

إذا كانت درجة الحرارة مرتفعة للغاية، تكون المواد الخام عرضة للتحلل.

في عملية قولبة الحقن الفعلية، غالبًا ما تكون درجة حرارة الحقن أعلى من درجة حرارة البرميل، وترتبط القيمة الأعلى بمعدل الحقن و أداء الموادحتى 30 ℃.

ويرجع ذلك إلى أن قص المادة المنصهرة يولد حرارة كبيرة عند مرورها عبر منفذ الحقن.

هناك طريقتان لتعويض هذا الاختلاف في تحليل تدفق القالب. تتمثل إحدى الطريقتين في محاولة قياس درجة حرارة الذوبان أثناء حقن الهواء، بينما تتمثل الطريقة الأخرى في تضمين الفوهة في النمذجة.

في نهاية عملية القولبة بالحقن، يتوقف البرغي عن الدوران ويتحرك إلى الأمام، ويدخل القولبة بالحقن في مرحلة تثبيت الضغط.

أثناء عملية الاحتفاظ بالضغط، تقوم فوهة ماكينة القولبة بالحقن بتغذية التجويف باستمرار لملء الحجم الذي يتركه انكماش الجزء.

إذا لم يتم الحفاظ على الضغط بعد ملء التجويف، فسوف ينكمش الجزء بحوالي 25%، مما يؤدي إلى ظهور علامات انكماش، خاصةً على الأضلاع، بسبب الانكماش الزائد.

وعادةً ما يكون ضغط الاحتفاظ بالضغط حوالي 85% من ضغط الملء الأقصى، على الرغم من أنه يجب تحديده بناءً على الظروف المحددة.

يشير الضغط الخلفي إلى المقاومة التي يواجهها البرغي عندما ينعكس ويتراجع لتخزين المواد.

يمكن أن يساعد استخدام الضغط الخلفي المرتفع في تشتيت الملونات وإذابة البلاستيك، ولكنه أيضًا يطيل وقت سحب اللولب، ويقلل من طول الألياف البلاستيكية، ويزيد من ضغط ماكينة القولبة بالحقن.

ولذلك، يجب إبقاء الضغط الخلفي منخفضًا، وعادةً لا يزيد عن 20% من ضغط القولبة بالحقن.

عند حقن رغوة البلاستيك الرغوي، يجب أن يكون الضغط الخلفي أعلى من الضغط الذي يشكله الغاز؛ وإلا فقد يتم دفع البرغي خارج الماسورة.

يمكن لبعض ماكينات القولبة بالحقن برمجة الضغط الخلفي للتعويض عن انخفاض طول اللولب أثناء الصهر، مما يقلل من حرارة المدخلات ودرجة الحرارة.

ومع ذلك، قد يكون تقدير نتيجة هذا التغيير أمرًا صعبًا، مما يجعل من الصعب ضبط الماكينة وفقًا لذلك.

إن عملية التشكيل بالحقن هي عملية معقدة تتضمن عوامل مختلفة، مثل تصميم القالب، وتصنيع القالب، وخصائص المواد الخام، وطرق المعالجة المسبقة للمواد الخام، وعملية التشكيل، والقولبة بالحقن تشغيل الماكينةوظروف بيئة المعالجة. كما أنها ترتبط ارتباطًا وثيقًا بوقت تبريد المنتج وعملية ما بعد المعالجة.

ولذلك، فإن جودة المنتج لا تتحدد فقط من خلال دقة الحقن ودقة القياس لماكينة القولبة بالحقن أو فقط من خلال جودة تصميم القالب ومستوى دقة معالجة القالب. بل تتأثر وتتقيد بشكل عام بعوامل أخرى.

ونظراً لقيود هذه العوامل المعقدة، فإن العيوب في المنتجات المصبوبة بالحقن أمر لا مفر منه. لذلك، من الضروري استكشاف الآلية الداخلية للعيوب والتنبؤ بمواضع العيوب المحتملة وأنواعها في المنتجات. يمكن أن يؤدي ذلك إلى توجيه تصميم القالب وتحسينه، وتلخيص قواعد توليد العيوب، ووضع ظروف تشغيل عملية أكثر منطقية.

سنقوم بشرح آلية وحلول عيوب القولبة بالحقن بناءً على ثلاثة عوامل رئيسية تؤثر على خصائص المواد البلاستيكية, هيكل القالبوعملية القولبة بالحقن، ومعدات القولبة بالحقن في عملية القولبة بالحقن.

تصنيف العيوب الشائعة في المنتجات المصبوبة بالحقن

تتنوع المواد الخام البلاستيكية المستخدمة في عملية التشكيل بالحقن، وتتنوع أيضًا أنواع تصميم القوالب وأشكالها. بالإضافة إلى ذلك، قد يختلف إلمام المشغل بماكينات قولبة الحقن المحددة، ومهارات التشغيل والخبرة العملية للعمال، والبيئة الموضوعية (مثل درجة الحرارة المحيطة والرطوبة ونظافة الهواء) مع اختلاف الفصول.

تحدد هذه الشروط الموضوعية والذاتية مجتمعة حدوث العيوب في المنتجات المصبوبة بالحقن.

بشكل عام، هناك ثلاثة جوانب تُستخدم لتقييم أداء المنتجات البلاستيكية. وهذه الجوانب هي:

لذلك، فإن أي مشكلة في أي من هذه الجوانب الثلاثة يمكن أن تؤدي إلى إنتاج وتوسيع نطاق عيوب المنتج.

يمكن تصنيف العيوب الشائعة في المنتجات المصبوبة بالحقن إلى الفئات التالية: