هل تساءلت يومًا ما الذي يجعل ماكينة القطع بالليزر تعمل بالليزر؟ في منشور المدونة هذا، سوف نتعمق في الأعمال الداخلية لهذه الماكينات عالية الدقة التي أحدثت ثورة في صناعة تشغيل المعادن. سيحلل مهندسنا الميكانيكي الخبير المكونات الرئيسية، بدءًا من ليزر الألياف القوي إلى نظام التبريد المعقد، ويشرح كيف تعمل معًا لتقديم أداء قطع لا مثيل له. استعدوا لاكتساب تقدير جديد للتكنولوجيا الكامنة وراء هذه الأعاجيب الهندسية الحديثة!

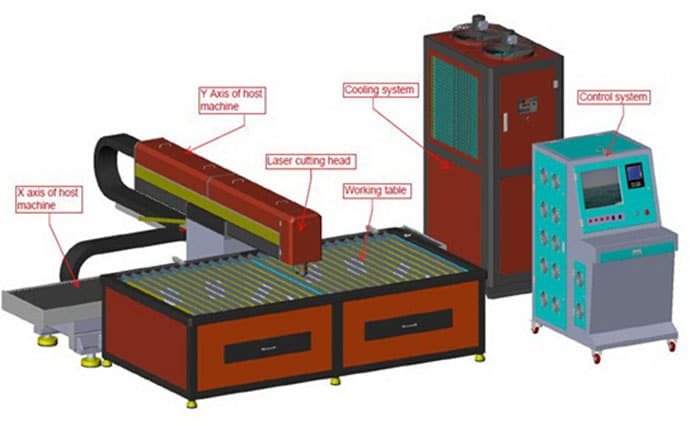

ماكينات القطع بالليزر عبارة عن أنظمة معقدة تتكون من عدة مكونات رئيسية، يلعب كل منها دورًا حاسمًا في ضمان تشغيل الماكينة ودقتها وكفاءتها. يعد فهم هذه المكونات أمرًا ضروريًا لاختيار وتشغيل وصيانة آلة القطع بالليزر بشكل فعال. فيما يلي المكونات الأساسية:

مصدر ألياف الليزر الليفي هو المكون الأساسي لماكينة القطع بالليزر، وهو المسؤول عن توليد شعاع الليزر من خلال انبعاث الصمام الثنائي وتضخيم الألياف. توفر هذه التقنية كفاءة تحويل عالية، وعمر خدمة أطول، وتكاليف صيانة أقل. على سبيل المثال، تشتهر شركة IPG Photonics بألياف الليزر الليزرية عالية الطاقة التي تُستخدم على نطاق واسع في التطبيقات الصناعية نظراً لموثوقيتها وأدائها.

يقوم رأس القطع بالليزر بتركيز وتوجيه شعاع الليزر على المادة. ويتكون من فوهة وعدسة تركيز ونظام تتبع التركيز. يتحرك الرأس على طول مسار قطع محدد مسبقًا ويضبط ارتفاعه بناءً على سُمك المادة وطريقة القطع. تُعد شركتا RayTools وPrecitec من أبرز الشركات المصنعة لرؤوس القطع بالليزر عالية الجودة. على سبيل المثال، تشتهر سلسلة RayTools BM109 بقدراتها الدقيقة في التركيز البؤري التي تعزز دقة القطع بشكل كبير.

يعمل نظام التحكم الرقمي باستخدام الحاسب الآلي (CNC) بمثابة العقل المدبر لماكينة القطع بالليزر. وهو يتحكم في حركة المحاور X وY وZ وطاقة خرج الليزر. يقوم نظام التحكم الرقمي باستخدام الحاسب الآلي بتفسير تصميمات التصميم بمساعدة الحاسوب وتحويلها إلى تعليمات قطع دقيقة، مما يضمن دقة عالية وقابلية للتكرار. توفر أنظمة الماكينات بنظام التحكم الرقمي الحديثة، مثل أنظمة سيمنز، ميزات متقدمة مثل المراقبة في الوقت الحقيقي والتحكم التكيفي، مما يحسن كفاءة القطع ودقته.

تعتبر المحركات ضرورية لنظام الحركة لماكينة القطع بالليزر. هناك نوعان رئيسيان:

تشتمل أداة الماكينة على السرير والعارضة ومنضدة العمل ونظام المحور Z، وكلها ضرورية لثبات الماكينة ودقتها. تلبي التكوينات المختلفة، مثل الأنواع الجسرية والكابولية والعارضة، مختلف التطبيقات الصناعية. على سبيل المثال، توفر أداة الماكينة من النوع القنطري دعمًا قويًا للقطع عالي السرعة، مما يضمن الحد الأدنى من الاهتزازات والدقة العالية.

يعد نظام التبريد، وهو عادةً مبرد ماء، ضروريًا لتبريد مصدر الليزر ورأس الليزر والمكونات الأخرى. ويضمن التبريد الفعال أداءً مستقرًا ويمنع ارتفاع درجة الحرارة، مما قد يؤدي إلى تلف الجهاز. على سبيل المثال، يمكن لمبرد الماء S&A CW-6200 تنظيم درجة حرارة مصدر الليزر عالي الطاقة بكفاءة، مما يحافظ على الأداء الأمثل حتى أثناء التشغيل لفترات طويلة.

يوفر نظام إمداد الهواء، الذي يتألف من ضاغط هواء وجهاز ترشيح ومجفف هواء، هواءً نظيفًا وجافًا لمولد الليزر والمسار البصري. يعد الحفاظ على المسار البصري والمرايا بهواء نظيف أمرًا بالغ الأهمية لتحقيق الأداء الأمثل. يضمن ضاغط الهواء من Atlas Copco، بالإضافة إلى مجفف هواء عالي الكفاءة، خلو الهواء المضغوط من الملوثات والرطوبة، مما يحمي المكونات الحساسة.

تُعد عدسات الليزر، بما في ذلك المرآة الكاملة ونصف المرآة وعدسات التركيز، جزءًا لا يتجزأ من النظام البصري. وتؤثر جودة هذه العدسات تأثيرًا مباشرًا على طاقة خرج الليزر والأداء العام للآلة. فعلى سبيل المثال، تُنتج شركة II-VI Incorporated عدسات تركيز ZnSe عالية الجودة التي توفر نقلًا ممتازًا ومتانةً ممتازة، مما يعزز جودة القطع ويطيل عمر العدسة.

يعمل نظام إمداد الطاقة على توصيل أجهزة الليزر وأدوات الماكينات بنظام التحكم الرقمي باستخدام الحاسوب وأنظمة الطاقة الأخرى، مما يضمن التشغيل المستقر ويمنع تداخل شبكة الطاقة الخارجية. يعد مصدر الطاقة المستقر أمرًا بالغ الأهمية للحفاظ على ثبات مخرجات الليزر ومنع التقلبات التي قد تؤثر على جودة القطع.

يقوم ضاغط الهواء بتزويد الهواء المضغوط وتخزينه، بينما تضمن المجففات والمرشحات المبردة بالهواء أن يكون الهواء نظيفًا وجافًا. هذه النظافة ضرورية للتشغيل السليم للمسار البصري والمرايا. على سبيل المثال، يوفر ضاغط الهواء من Kaeser، المقترن بمجفف هواء مجفف، مصدرًا موثوقًا للهواء النظيف والجاف، وهو أمر ضروري للقطع بالليزر عالي الجودة.

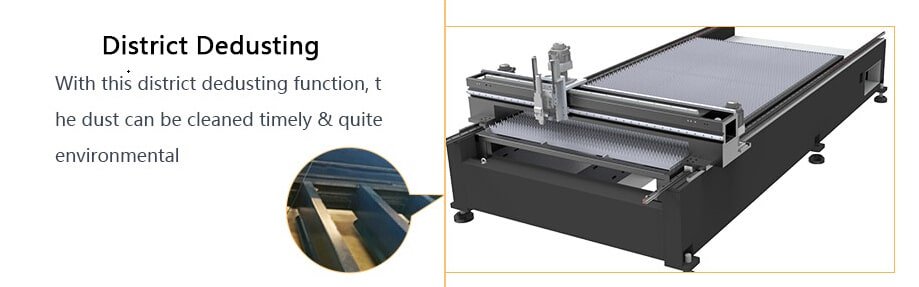

منفاخ العادم ومجمع الغبار ضروريان لإزالة الحطام والدخان المتولد أثناء عملية القطع. وهذا يضمن بيئة عمل نظيفة والامتثال للمعايير البيئية. على سبيل المثال، يلتقط جامع الغبار من دونالدسون توريت، على سبيل المثال، الجسيمات الدقيقة والأبخرة بكفاءة، مما يحمي المعدات والمشغلين على حد سواء.

توفر أسطوانات الغاز الغاز غازات مساعدة، ويقوم نظام التحكم في الغاز بإدارة تدفق الغاز أثناء القطع. يشمل هذا النظام الغاز المعبأ في زجاجات، والغاز المسال، والهواء المضغوط. الإدارة السليمة للغاز أمر بالغ الأهمية لتحقيق قطع نظيف ومنع الأكسدة. فعلى سبيل المثال، يمكن أن يؤدي استخدام النيتروجين عالي النقاء كغاز مساعد إلى منع الأكسدة عند قطع الفولاذ المقاوم للصدأ، مما يؤدي إلى الحصول على حافة أكثر سلاسة.

تدمج منصة التحكم جميع أوامر الماكينة وإعداداتها، مما يضمن تشغيل ماكينة القطع بالليزر كما هو متوقع لمختلف المواد والتصميمات. يفسر البرنامج تصميمات التصميم بمساعدة الحاسوب ويترجمها إلى تعليمات قطع دقيقة. توفر برامج التحكم المتقدمة، مثل تلك المقدمة من Lantek، ميزات مثل تحسين التداخل والمراقبة في الوقت الحقيقي، مما يعزز كفاءة القطع واستخدام المواد.

يُعد فهم هذه المكونات أمرًا بالغ الأهمية لأي شخص يشارك في اختيار ماكينات القطع بالليزر وتشغيلها وصيانتها، مما يضمن دقة وكفاءة وجودة عالية في تطبيقات القطع المختلفة.

تشمل المعدات المساعدة لقاطع الليزر ما يلي:

دعنا نتعمق في الأمر وسأقسم قاطع الليزر إلى 14 جزءًا وأشرح كل جزء بالتفصيل.

الجزء الميكانيكي من قاطع الليزر مسؤول عن الحركة في المحاور X وY وZ، بما في ذلك منصة عمل القطع. ويُعد ثبات أداة الماكينة أمرًا بالغ الأهمية لماكينات القطع بالليزر الليفي، حيث إنه يؤثر بشكل مباشر على دقة القطع.

في الوقت الحالي، أكثر أدوات الماكينات شيوعًا في السوق هي النوع القنطري والنوع الكابولي والنوع الشعاعي.

كل نوع من أدوات الماكينات له وظائفه الخاصة، مثل أدوات الماكينات من النوع الشعاعي التي تستخدمها الشركات المصنعة الكبيرة بشكل أساسي لقطع المواد، و القطع بالليزر الليفي تُستخدم بشكل رئيسي في صناعة السيارات.

تلعب أنظمة التحكم في الحركة دورًا محوريًا في ضمان دقة وكفاءة ماكينات القطع بالليزر. تعمل هذه الأنظمة على إدارة حركة شعاع الليزر وتحديد موضعه بالنسبة لقطعة العمل، مما يتيح إجراء عمليات قطع دقيقة ومعقدة.

تستخدم حلول التحكم في الحركة المتقدمة مزج الزوايا متعدد الحدود والتحكم في الاهتزازات للحفاظ على دقة عالية، خاصةً حول الزوايا، دون المساس بالسرعة. على سبيل المثال، في مجال صناعة الطيران، تُستخدم هذه التقنيات لقطع الأشكال المعقدة من صفائح التيتانيوم، مما يضمن سلاسة التحولات وتقليل الضغط الميكانيكي، مما يؤدي إلى تحسين دقة القطع والحواف الأكثر سلاسة.

وغالبًا ما تدمج أنظمة القطع بالليزر المتطورة ماسحات جالفو مع مراحل المحرك الخطي. تقوم ماسحات جالفو الضوئية بتوجيه شعاع الليزر بمرايا عالية السرعة، بينما تقوم مراحل المحرك الخطي بتحريك الشُّغْلَة في المحورين X وY. يسمح هذا المزيج بدقة دون الميكرومتر وتسارع سريع، مما يعزز الإنتاجية ويضمن إجراء عمليات قطع عالية الجودة. على سبيل المثال، في صناعة الإلكترونيات، تعد هذه التقنية ضرورية لقطع الأنماط المعقدة على لوحات الدوائر المطبوعة.

تعد أنظمة القنطرية العملاقة تكوينًا شائعًا في ماكينات القطع بالليزر، وتتميز بتصميمات عالية الدقة مدفوعة بمحركات خطية في المحاور XY. وتوفر هذه الأنظمة ثباتًا ديناميكيًا وهي ضرورية لتصنيع التصاميم المعقدة مثل الإستنسل ولوحات الدوائر المطبوعة. قد تستخدم محامل هوائية أو محامل ميكانيكية أو تصميمات هجينة، مما يوفر ثباتًا ميكانيكيًا شديدًا ونطاقات حركة طويلة. في صناعة السيارات، تُستخدم أنظمة القنطرة العملاقة لقطع الأشكال الدقيقة لألواح الهيكل والمكونات الأخرى.

يُعرف الجهاز الذي ينتج مصدر ضوء الليزر باسم مولد الليزر. ومولِّد الليزر هو مصدر الطاقة الرئيسي لمعدات الليزر، وهو يشبه المحرك في السيارة، وهو أغلى مكون في آلات القطع بالليزر الليفي.

وحاليًا، تشمل العلامات التجارية المستوردة لمولدات ألياف الليزر الليزرية في السوق حاليًا IPG الألمانية و ROFIN و SPI البريطانية وغيرها.

مع التقدم في التكنولوجيا، أصبحت علامات الليزر المحلية مثل رايكوس وماكس أيضًا، حيث اكتسبت شهرة في السوق بسبب ارتفاع نسبة التكلفة إلى الأداء.

عند المقارنة بين مصادر الليزر، من الضروري مراعاة كفاءتها ومتطلبات الصيانة والتكلفة. تشتهر مصادر ليزر الألياف، مثل تلك التي تنتجها شركتا Raycus وIPG، بكفاءتها العالية وعمرها التشغيلي الطويل واحتياجاتها المنخفضة للصيانة. على سبيل المثال، يمكن أن تحقق ليزرات الألياف الليزرية معدل كفاءة يصل إلى 30-401 تيرابايت في 3 تيرابايت، وهو أعلى بكثير من كفاءة 10-151 تيرابايت في 3 تيرابايت التي تُشاهد عادةً في ليزرات ثاني أكسيد الكربون. وتُترجم هذه الكفاءة إلى انخفاض استهلاك الطاقة وتكاليف التشغيل بمرور الوقت. على الرغم من أن مصادر ليزر ثاني أكسيد الكربون متعددة الاستخدامات وقادرة على قطع مجموعة واسعة من المواد، إلا أن تكاليف الصيانة أعلى بشكل عام بسبب الحاجة إلى محاذاة وتنظيف المكونات البصرية بشكل منتظم. أما ليزر الألياف فهو أكثر ملاءمة لقطع المعادن، حيث يوفر أداءً فائقًا وتكاليف تشغيل أقل بمرور الوقت.

عدسة الليزر هي المكون الأكثر استخدامًا في الألياف الليفية القطع بالليزر المعدات. تحتوي الأجهزة البصرية المختلفة على عدسات ليزر، كل منها يخدم غرضًا مختلفًا، مثل العدسات ذات الانعكاس الكامل، والعدسات شبه العاكسة، وعدسات التركيز.

تؤثر جودة العدسة تأثيراً مباشراً على طاقة خرج الليزر، مما يؤثر على الأداء الكلي للآلة. في حين أن العدسات المستوردة لها عمر أطول وتأثير قطع أفضل مقارنة بالعدسات المحلية، إلا أنها أغلى بكثير.

نظام التحكم هو نظام التشغيل الأساسي لـ آلة القطع بالليزر الليفيالذي يتحكم بشكل أساسي في حركات المحاور X و Y و Z وينظم طاقة خرج الليزر. تحدد جودته استقرار أداء تشغيل الماكينة.

يمكن تحسين الدقة وتأثير القطع بشكل فعال من خلال التحكم الدقيق في البرنامج.

لوحة التحكم هي واجهة حاسمة تتيح للمشغلين إدارة وظائف ماكينة القطع بالليزر والتحكم فيها. وهي مصممة لتسهيل العمليات الدقيقة وضمان السلامة أثناء التفاعل مع الماكينة.

تتميز لوحة التحكم بأزرار للمناورة بمجموعة عدسة الليزر في اتجاهات مختلفة، مثل اليسار واليمين والأعلى والأسفل. هذه الإمكانية ضرورية لتحديد المواقع بدقة، خاصةً عند إعداد مهمة جديدة أو أثناء الصيانة. يجب على المشغلين توخي الحذر وتجنب الوصول إلى خزانة الليزر أثناء حركة الأجزاء. تشمل الأخطار المحتملة الحروق العرضية من شعاع الليزر أو الإصابات الميكانيكية من المكونات المتحركة. يمكن أن يؤدي التأكد من إيقاف تشغيل الماكينة أو وضعها في الوضع الآمن قبل الوصول إلى الداخل إلى منع وقوع هذه الحوادث.

يسمح نظام القائمة، الذي يمكن الوصول إليه من خلال أزرار مثل زر "Z U"، للمشغلين بأداء وظائف مختلفة، بما في ذلك تحريك سرير قرص العسل وإعداد الضبط التلقائي للصورة. على سبيل المثال، لإعداد التركيز البؤري التلقائي لمهمة القطع:

تضمن هذه العملية تركيز الليزر بشكل صحيح، مما يؤدي إلى إجراء عمليات قطع ونقوش دقيقة.

يعمل الاتصال بين مولد الليزر وقاطع الليزر ونظام إمداد الطاقة بشكل أساسي لمنع التداخل من شبكة الطاقة الخارجية.

يمنع مصدر الطاقة المنظم تداخل شبكة الطاقة الخارجية، مما يحافظ على استقرار ودقة عملية القطع بالليزر. ويضمن أن تكون الطاقة المزودة لمولد الليزر والمكونات الأخرى ثابتة وموثوقة.

رأس القطع هو جهاز إخراج الليزر لماكينة القطع بليزر الألياف، ويتكون من فوهة وعدسة تركيز ونظام تتبع التركيز.

يقوم جهاز محرك رأس القطع، الذي يتكون من محرك مؤازر أو قضيب لولبي أو ترس، بتحريك رأس القطع على طول المحور Z كما هو مبرمج.

ومع ذلك، يجب ضبط ارتفاع رأس القطع بالليزر والتحكم فيه وفقًا للمادة والسُمك وطريقة القطع المستخدمة.

تُعد رؤوس القطع بالليزر مكونات حيوية لماكينة القطع بالليزر، حيث تقوم بتوجيه شعاع الليزر وتركيزه على المادة التي يتم قطعها. يعد فهم الأجزاء والملحقات المختلفة لرأس القطع بالليزر أمرًا ضروريًا لتحقيق عمليات قطع عالية الجودة والحفاظ على كفاءة الماكينة وطول عمرها الافتراضي.

يلعب رأس القطع بالليزر دورًا حاسمًا في دقة وجودة القطع. وقد صُممت رؤوس القطع بالليزر عالية الطاقة، مثل تلك التي تنتجها شركة Precitec الألمانية، للتطبيقات الشاقة وتوفر ميزات متقدمة مثل التركيز التلقائي والحماية من التصادم. يعمل التركيز التلقائي على ضبط البُعد البؤري تلقائيًا لمختلف المواد والسماكات لضمان جودة القطع المثلى. تمنع الحماية من التصادم تلف رأس القطع عن طريق إيقاف الماكينة إذا اكتشفت وجود عائق. رؤوس ليزر رايتولز، التي تُستخدم عادةً في الماكينات منخفضة الطاقة، أكثر فعالية من حيث التكلفة ولكنها قد تفتقر إلى بعض الميزات المتقدمة الموجودة في الموديلات المتطورة. يجب أن يعتمد اختيار رأس القطع على متطلبات القطع المحددة وأنواع المواد التي تتم معالجتها.

فوهة

توجه الفوهة شعاع الليزر إلى المادة وتساعد في إزالة المواد المنصهرة والحطام من خلال تدفق الغاز المساعد (مثل الأكسجين أو النيتروجين أو الهواء). على سبيل المثال، عند قطع الفولاذ المقاوم للصدأ، يمكن استخدام فوهة ذات قطر صغير مع غاز النيتروجين المساعد لتحقيق قطع نظيف دون أكسدة.

العدسات

تقوم العدسات بتركيز شعاع الليزر إلى نقطة دقيقة، مما يزيد من شدته ويمكّنه من قطع المادة. تُستخدم أطوال بؤرية مختلفة، مثل 2.5″ أو 5″، اعتماداً على سُمك المادة ودقة القطع المطلوبة. على سبيل المثال، تُعد العدسة ذات البُعد البؤري الأقصر مثالية لقطع الصفائح المعدنية الرقيقة، في حين أن البُعد البؤري الأطول يكون أفضل للمواد الأكثر سُمكًا.

زجاج/مرايا واقية

يحمي الزجاج الواقي أو المرايا الواقية العدسة من التلوث بالحطام والأبخرة المتولدة أثناء القطع. وهذا يمنع تلف عدسة التركيز البؤري، وبالتالي يطيل عمر رأس القطع بالليزر. على سبيل المثال، أثناء قطع الأكريليك، يساعد الزجاج الواقي في الحفاظ على وضوح عدسة التركيز البؤري وفعاليتها.

نظام التتبع البؤري

يتضمن هذا النظام أجزاء مثل المحركات المؤازرة والتروس التي تمكّن رأس القطع من التحرك على طول المحور Z وفقًا لمسار القطع المبرمج. يضمن وجود مسافة متسقة بين الفوهة والمادة، وهو أمر بالغ الأهمية للحفاظ على قطع موحد ومنع تلف رأس القطع. على سبيل المثال، يتطلب قطع الأسطح غير المستوية مثل المعدن المموج نظام تتبع تركيز فعال للحفاظ على جودة القطع.

مستشعر الارتفاع

تحافظ مستشعرات الارتفاع على مسافة ثابتة بين الفوهة والمادة، مما يضمن التركيز الأمثل ويمنع تلف رأس القطع. تعتبر هذه الميزة مهمة بشكل خاص لقطع المواد ذات السماكات المتفاوتة، مثل قطع صفيحة معدنية ذات سماكة متغيرة عبر سطحها.

مكونات الموازاة

تعمل مكونات الموازاة على تصويب أو موازاة الضوء المتباعد المنقول من مصدر الليزر، مما يضمن بقاء شعاع الليزر مركّزاً وموجهاً بدقة نحو المادة. على سبيل المثال، في ليزر الألياف، تُعد الموازاة ضرورية للحفاظ على جودة الحزمة على مسافات طويلة.

قطع السيراميك

توفر الأجزاء الخزفية العزل والحماية للمكونات البصرية، مما يضمن طول عمر رأس القطع من خلال تحمل درجات الحرارة العالية. تعتبر هذه الأجزاء ضرورية في التطبيقات عالية الطاقة حيث تكون الإدارة الحرارية أمرًا بالغ الأهمية.

رؤوس القطع ذات التركيز التلقائي

تدمج هذه الرؤوس مستشعرات ومحركات لضبط التركيز البؤري تلقائيًا، وهي مناسبة لماكينات القطع ذات المنصة الكبيرة والمتوسطة الحجم. وهي قادرة على قطع المواد السميكة مثل الفولاذ المقاوم للصدأ والألومنيوم بجودة قطع جيدة.

عدسة المصادم وعدسة التركيز البؤري مع التبريد بالماء

تتضمن بعض التصميمات التبريد المائي للعدسة الموازية وعدسة التركيز والفوهة لتعزيز عملية القطع وحماية المكونات من الحرارة الزائدة. هذه الميزة ضرورية في تطبيقات القطع بالليزر عالية الطاقة للحفاظ على الأداء البصري.

وظيفة الحماية من التصادم

تمنع هذه الميزة تلف رأس الليزر عند اصطدامه بقطعة العمل، مما يضمن طول عمر رأس القطع. على سبيل المثال، تُعد الحماية من التصادم ضرورية عند قطع الأشكال المعقدة التي قد تتسبب في ملامسة الرأس للحواف المرتفعة.

المستشعرات

تضمن مستشعرات الارتفاع والمستشعرات السعوية المسافة المناسبة بين رأس القطع وسطح قطعة العمل وتكتشف وجود قطعة العمل وموضعها، مما يوفر تغذية راجعة للمحاذاة الدقيقة وتحديد الموضع.

عملية التحكم في جهاز القطع بالكامل.

يقوم نظام تشغيل ماكينة القطع بالليزر بمعالجة ملفات الرسومات والصور وتحويلها إلى تعليمات تحكم دقيقة. يمكن لنظام تشغيل سهل الاستخدام مع برنامج تداخل فعال أن يعزز الإنتاجية واستخدام المواد بشكل كبير. عند مقارنة أنظمة التشغيل، ضع في اعتبارك سهولة الاستخدام، والتوافق مع تنسيقات الملفات المختلفة، وتوافر الميزات المتقدمة مثل المراقبة في الوقت الحقيقي والتحكم التكيفي. تعمل برامج التعشيش المتقدمة على تحسين استخدام المواد من خلال ترتيب الأجزاء المراد قطعها بطريقة تقلل من الهدر، وبالتالي تقليل التكاليف.

تعتمد وحدات التحكم في الحركة عالية الأداء على مراحل تحديد الموضع ذات الحلقة المغلقة السريعة والدقيقة التي توفر تغذية مرتدة للموضع في الوقت الحقيقي. وتعد هذه التغذية المرتدة ضرورية للتشغيل الدقيق لليزر، مما يضمن إجراء القطع في اللحظات الدقيقة المطلوبة للحصول على نتائج عالية الجودة. على سبيل المثال، في صناعة الأجهزة الطبية، تُعد التغذية الراجعة في الوقت الحقيقي أمرًا بالغ الأهمية لقطع المكونات الدقيقة والصغيرة للأدوات الجراحية.

يعد محرك ماكينة القطع بالليزر مكونًا حاسمًا في نظام الحركة. يؤثر أداء المحرك بشكل مباشر على جودة المعالجة وكفاءة إنتاج المنتج.

حاليًا، المحركات شائعة الاستخدام هي المحرك المتدرج والمحرك المؤازر، والتي يتم اختيارها بناءً على متطلبات الصناعة ومتطلبات كائن المعالجة.

محرك متدرج: تتميز بسرعة بدء التشغيل وسرعة استجابتها وسرعة استجابتها ومناسبة للنقش والقطع. وهي ميسورة التكلفة، حيث تقدم العديد من العلامات التجارية خيارات أداء مختلفة.

محرك مؤازر: تتميز بسرعة حركة سريعة، وتشغيل سلس، وقدرة تحميل عالية، وأداء مستقر. إنه مثالي للصناعات والمنتجات ذات متطلبات المعالجة العالية، مما يوفر معالجة سلسة للحافة وسرعة قطع سريعة، على الرغم من أنه أكثر تكلفة.

تعد المحركات المؤازرة ضرورية لتوفير الطاقة والدقة اللازمة في عمليات القطع بالليزر. تقدم شركات مثل أنظمة الفهرسة الصناعية (IIS) محركات مؤازرة ووحدات تحكم متطورة تلبي المتطلبات الصعبة لمهام القطع بالليزر. تضمن هذه المحركات الدقة اللازمة للأعمال المعقدة مع الحفاظ على القوة اللازمة لعمليات القطع المختلفة. وتجمع حلول التحكم المفردة، مثل تلك المقدمة من شركة Aerotech، بين التحكم في الحركة عالية الدقة مع تشغيل الليزر المتزامن مع الموضع، مما يضمن وضع بقعة ليزر متسقة وجودة فائقة للقطع.

يُستخدم نظام التبريد لتبريد مولد الليزر لماكينة القطع بالليزر الليفي. يقوم مولد الليزر بتحويل الطاقة الكهربائية إلى طاقة ضوئية، بمعدل تحويل يبلغ 20% في حالة ليزر ثاني أكسيد الكربون. يتم تحويل الطاقة المتبقية إلى حرارة.

يزيل نظام مياه التبريد الحرارة الزائدة للحفاظ على عمل مولد الليزر بشكل صحيح.

يعمل المبرد أيضًا على تبريد عاكس المسار البصري الخارجي ومرآة التركيز البؤري لضمان ثبات جودة نقل الحزمة ومنع تشوه العدسة أو تشققها بسبب ارتفاع درجة الحرارة.

يعد نظام التبريد أمرًا بالغ الأهمية للحفاظ على درجة حرارة التشغيل المثلى لمصدر الليزر والمكونات الأخرى. لا يقتصر دور نظام التبريد الفعال على تحسين الأداء فحسب، بل يعمل أيضًا على إطالة عمر الماكينة. عند مقارنة المبردات، ضع في اعتبارك قدرة التبريد وكفاءة الطاقة والتوافق مع ماكينة القطع بالليزر. التبريد المناسب أمر ضروري لمنع ارتفاع درجة الحرارة، مما قد يؤدي إلى انخفاض الأداء والتلف المحتمل لمكونات الليزر.

يستخدم التبريد بالماء على نطاق واسع بسبب كفاءته في تبديد الحرارة. وينطوي النظام عادةً على تدوير الماء عبر آلة الليزر لامتصاص الحرارة، والتي يتم نقلها بعد ذلك إلى المبرد أو المبادل الحراري حيث يتم إطلاقها في الغلاف الجوي.

مبردات الليزر هي وحدات متخصصة مصممة لتوفير تحكم دقيق في درجة الحرارة. وهي تعمل على أتمتة عملية التبريد وتأتي في أنواع مختلفة لتناسب المتطلبات المختلفة.

عند اختيار مبرد الماء لماكينة القطع بالليزر، ضع في اعتبارك عدة عوامل لضمان الأداء الأمثل:

يجب أن يتمتع المبرد بقدرة تبريد كافية للتعامل مع الحمل الحراري الناتج عن قاطع الليزر. وهذا أمر بالغ الأهمية للحفاظ على درجة حرارة التشغيل ضمن النطاق المطلوب.

يجب أن يكون المبرد متوافقًا مع مواصفات ماكينة القطع بالليزر، بما في ذلك معدل تدفق المياه ومتطلبات الضغط. يمكن أن يؤدي عدم التوافق إلى تبريد غير فعال وتلف محتمل للماكينة.

يمكن أن يؤدي اختيار المبردات الموفرة للطاقة إلى تقليل التكاليف التشغيلية والأثر البيئي. يمكن أن تكون أنظمة التبريد المركزية أكثر كفاءة للمنشآت التي تستخدم قواطع ليزر متعددة.

يتم تضمين وسيط عمل قاطع الليزر وأسطوانات الغاز المساعدة.

تعمل هذه الغازات كمكملات صناعية لذبذبات الليزر وكغازات مساعدة لتشغيل رأس القطع.

توفير الهواء المضغوط وتخزينه.

يُستخدم نظام إمداد الهواء لتوفير هواء نظيف وجاف لمولد الليزر ومسار شعاع الليزر، مما يضمن التشغيل الطبيعي للمسار والعاكسات.

يجب ترشيح الدخان والغبار المتولد أثناء عملية التصنيع ومعالجته لتلبية معايير حماية البيئة.

التخلص من المواد المتبقية والنفايات الناتجة أثناء المعالجة.

فيما يلي إجابات على بعض الأسئلة المتداولة:

تتكون ماكينة القطع بالليزر من عدة أجزاء أساسية، كل منها ضروري لوظائفها وأدائها. المكون الأساسي هو مولد الليزر، المعروف أيضًا باسم مصدر الليزر، والذي ينتج شعاع الليزر المستخدم في القطع. وتتضمن الأنواع الشائعة ليزر ثاني أكسيد الكربون وليزر الحالة الصلبة YAG وليزر الألياف، ويشتهر ليزر الألياف بكفاءته العالية وثباته.

يُعد رأس القطع بالليزر جزءًا حيويًا آخر يحتوي على فوهة وعدسة تركيز ونظام تتبع التركيز. وهو يوجه شعاع الليزر بدقة على المادة. يدير نظام التحكم الرقمي باستخدام الحاسب الآلي، أو نظام التحكم، حركة محاور الماكينة وينظم خرج طاقة الليزر، مما يضمن التشغيل الدقيق والمستقر.

تُعد المحركات، وخاصةً المحركات المؤازرة والمحركات السائرة، جزءًا لا يتجزأ من نظام الحركة، مما يتيح حركات دقيقة وسلسة لرأس القطع. توفر أداة الماكينة أو إطار السرير الدعم الهيكلي والمنصة لمعالجة المواد، مع الدقة العالية والثبات الضروريين للقطع الدقيق.

تقوم مكونات المسار البصري، بما في ذلك المرايا والعدسات المختلفة، بتوجيه شعاع الليزر إلى رأس القطع. تؤثر جودة هذه المكونات البصرية بشكل كبير على أداء الماكينة. يحافظ نظام التبريد، الذي غالبًا ما يتضمن مبرد ماء، على درجة الحرارة المناسبة لمولد الليزر والأجزاء الحرجة الأخرى، مما يضمن التشغيل الفعال.

يوفر نظام الإمداد بالهواء، الذي يتألف من ضاغط هواء وخزان تخزين هواء وأسطوانات غاز، الغازات اللازمة لتشغيل الليزر وعمليات القطع. يقوم نظام العادم وجمع الغبار، بما في ذلك منفاخ العادم ومجمع الغبار، بإزالة الحطام وتصفية الدخان والغبار، مما يحافظ على بيئة عمل نظيفة.

وأخيرًا، يضمن مزود الطاقة تدفق الكهرباء بشكل مستقر إلى مولد الليزر ونظام التحكم الرقمي باستخدام الحاسوب، مما يمنع الانقطاعات ويضمن أداءً ثابتًا. كما تلعب المعدات المساعدة مثل المثبتات وخزانات تخزين الغاز وأجهزة تفريغ الخبث أدوارًا أساسية في دعم الوظائف العامة لماكينة القطع بالليزر. تُمكِّن هذه المكونات معًا الماكينة من إجراء عمليات قطع دقيقة وفعالة في مختلف التطبيقات.

لصيانة رأس القطع بالليزر بفعالية، يجب اتباع العديد من الخطوات الرئيسية وأفضل الممارسات، مما يضمن طول عمر ماكينة القطع بالليزر ودقتها. وتتضمن الصيانة اليومية تنظيف العدسة الواقية باستخدام الأيزوبروبانول أو الكحول التحليلي (بدرجة نقاء أعلى من 99.5%) لمنع ظهور علامات الماء، وفحص حامل العدسة وحلقة الختم، واستبدال الحلقة في حالة تلفها. بالإضافة إلى ذلك، افحص الفوهة قبل كل عملية قطع للتأكد من أنها نظيفة وسليمة، وتحقق من أن شعاع الليزر متمركز باستخدام شريط سكوتش على الفوهة وضبط المحاذاة إذا لزم الأمر.

يجب أن تشمل الصيانة الدورية التنظيف الأسبوعي لرأس القطع ومكوناته، باستخدام قفازات واقية من الغبار، ومهد الأصابع، ومسحات قطنية ماصة طويلة الألياف، والإيثانول، ومنفاخ هواء مطاطي. يجب تنظيف العدسة الواقية مرة واحدة على الأقل في الأسبوع، مع تصميم حامل العدسة لسهولة الصيانة. تأكد من إحكام الإغلاق المناسب بين واجهة QBH لرأس الليزر وكابل الألياف الضوئية لمنع دخول الغبار، وفكر في التشغيل في بيئة نظيفة أو استخدام نظام تنفس.

يجب استبدال المواد المستهلكة مثل الفوهة والحلقة الخزفية والعدسة الواقية حسب الحاجة، خاصةً في حالة تلف الفوهة أو بعد حدوث تصادم. يعد التركيب الصحيح لرأس الألياف داخل رأس القطع، والتأكد من أنه أفقي ومغلق، أمرًا بالغ الأهمية. سيساعد الإغلاق السليم باستخدام مرايا واقية مؤهلة وحلقات مطاطية مانعة للتسرب وتركيب نظام تنفس إذا لزم الأمر في الحفاظ على سلامة رأس القطع.

يعد الالتزام بتعليمات ومتطلبات المعدات، واختيار معلمات بيانات عملية القطع بالليزر الصحيحة، وجدولة الفحوصات المنتظمة مع فني مؤهل من التدابير الوقائية الأساسية. ويشمل ذلك فحص خرج الطاقة ونظام التبريد والعادم والتوصيلات الكهربائية. بالإضافة إلى ذلك، تأكد من التشحيم المناسب للأجزاء المتحركة، وفحوصات المحاذاة المنتظمة، وصيانة نظام الفلتر والهواء، مثل تنظيف سلال تجميع الغبار واستبدال خراطيش الفلتر كما هو محدد.

من خلال اتباع هذه الإرشادات، يمكن أن يظل رأس القطع بالليزر في حالة مثالية، مما يعزز الأداء العام وطول عمر ماكينة القطع بالليزر.

عند شراء أنبوب ليزر جديد لماكينة القطع بالليزر الخاصة بك، يجب مراعاة عدة عوامل حاسمة لضمان الأداء الأمثل وطول العمر الافتراضي. أولاً، قم بتقييم تصنيف طاقة أنبوب الليزر، حيث يؤثر ذلك بشكل مباشر على قدرة الماكينة على قطع مختلف المواد والسماكات. يمكن لأنابيب الطاقة الأعلى التعامل مع المواد الأكثر سمكًا وتحقيق سرعات قطع أسرع.

بعد ذلك، ضع في اعتبارك مدى توافق الأنبوب مع الماكينة الخاصة بك، وتأكد من ملاءمته للإعدادات الحالية ومطابقته لمواصفات الماكينة. كما أن جودة ونوع أنبوب الليزر - سواء أكان ثاني أكسيد الكربون أو الألياف - مهمان أيضًا، حيث أن لكل نوع تكاليف تشغيلية ومتطلبات صيانة وقدرات قطع مختلفة.

المتانة والعمر الافتراضي مهمان؛ وعادةً ما توفر الأنابيب عالية الجودة من الشركات المصنعة ذات السمعة الطيبة عمر خدمة أطول وأداءً أفضل في الاتساق. بالإضافة إلى ذلك، قم بتقييم متطلبات التبريد لأنبوب الليزر، حيث أن التبريد المناسب ضروري للحفاظ على الأداء ومنع ارتفاع درجة الحرارة.

تُعد التكلفة عاملاً مهماً آخر، بما في ذلك ليس فقط سعر الشراء الأولي ولكن أيضاً التكلفة الإجمالية للملكية، والتي تشمل الصيانة وقطع الغيار والنفقات التشغيلية.

وأخيراً، تحقق من خدمات الضمان والدعم التي تقدمها الشركة المصنّعة، مما يضمن حصولك على الدعم الفني وقطع الغيار إذا لزم الأمر. من خلال أخذ هذه العوامل بعين الاعتبار، يمكنك اتخاذ قرار مستنير يتماشى مع احتياجات القطع والميزانية الخاصة بك.

لاستكشاف أعطال نظام التحكم في الحركة لماكينة القطع بالليزر وإصلاحها، ابدأ بالتأكد من أن مصدر الطاقة لنظام الحركة طبيعي. افحص بحثًا عن أي مشاكل في الإمداد الكهربائي، مثل صمامات الطاقة المحترقة أو مفتاح الطاقة الرئيسي التالف. تحقق من تشغيل نظام الحركة وأن بطاقة التحكم في الحركة DSP تعمل بشكل صحيح، واستبدلها في حالة تلفها.

بعد ذلك، افحص المكونات الميكانيكية، بما في ذلك نظام المحرك، ورأس القطع، وقضبان التوجيه. ابحث عن الأحزمة المفكوكة أو تروس ناقل الحركة واضبطها أو شدها حسب الضرورة. افحص الأجزاء مثل المحامل، وبكرات التباطؤ، وتروس المحرك بحثًا عن أي تآكل أو تلف، وقم بتنظيفها أو استبدالها أو ضبطها وفقًا لتعليمات الشركة المصنعة. تأكد من نظافة قضبان التوجيه والمنزلقات وتشحيمها بشكل صحيح لتسهيل الحركة السلسة.

تحقق من محاذاة ومعايرة المحاور X وY وZ. تأكد من أن الذراع X مربع واضبطه إذا لزم الأمر عن طريق فك الوصلات ومحاذاة الذراع مع نقاط التوقف الصلبة على القضبان Y قبل إعادة ربطها. تحقق من أن مستشعرات المحور Z تعمل بشكل صحيح واضبطها أو استبدلها إذا لزم الأمر.

تأكد من ضبط البرنامج ومعلمات التحكم بشكل صحيح للمواد التي يتم قطعها. يتضمن ذلك تحديث أي برامج قديمة والتأكد من عدم وجود تعارضات مع البرامج الأخرى. تحقق من أن معلمات التحكم مثل السرعة والطاقة والنقطة البؤرية مضبوطة بدقة للمواد التي تتم معالجتها.

افحص المستشعرات الرئيسية ومفاتيح الحد للتأكد من أنها تعمل بشكل صحيح. اضبط أو استبدل أي مستشعرات أو لوحات دوائر معيبة إذا كان المحور X أو Y لا يسجل بشكل صحيح. تأكد من أن مفتاح الأصل يعمل بشكل صحيح لتجنب حدوث مشاكل في عودة الماكينة إلى الأصل.

افحص جميع أسلاك الإشارة للتأكد من سلامة التوصيلات وأي علامات تلف. استبدل أي خطوط إشارة تالفة حسب الضرورة.

في حالة وجود أخطاء في حركة رأس الليزر، افحص وشد أي محرك مفكوك أو عجلات متزامنة للمحور الخفيف. قم بمعالجة أي فقدان في ظاهرة الخطوة عن طريق ضبط سرعة المعالجة أو إعدادات التسارع أو تيار المحرك، وفكر في استبدال المحرك إذا كان معيبًا.

الصيانة الوقائية المنتظمة أمر بالغ الأهمية. نظف مكونات الماكينة وافحصها بانتظام، وقم بتشحيم الأجزاء المتحركة لمنع التآكل، وقم بتحديث البرامج والبرامج الثابتة، وقم بمعايرة الماكينة بشكل دوري للحفاظ على أداء قطع دقيق ومتسق.

من خلال معالجة هذه المجالات بشكل منهجي، يمكن تحديد معظم المشكلات المتعلقة بنظام التحكم في الحركة لماكينة القطع بالليزر وحلها بشكل فعال.

وحدة التبريد في ماكينة القطع بالليزر ضرورية لإدارة الحرارة المتولدة أثناء عملية القطع. تنتج أشعة الليزر عالية الطاقة، مثل ليزر ثاني أكسيد الكربون وليزر الألياف، حرارة كبيرة يجب تبديدها للحفاظ على الأداء الأمثل ومنع تلف مكونات الماكينة.

يساعد التبريد الفعال على حماية الأجزاء الحرجة مثل أنبوب الليزر والمكونات البصرية من السخونة الزائدة، مما قد يؤدي إلى انخفاض جودة القطع والتلف المحتمل. من خلال الحفاظ على هذه المكونات ضمن نطاقات درجة الحرارة المناسبة، تضمن وحدة التبريد طول عمرها وموثوقيتها.

بالإضافة إلى ذلك، يعد الحفاظ على درجة حرارة مستقرة أمرًا بالغ الأهمية للدقة. يمكن أن يؤثر التشوه الحراري سلبًا على دقة القطع والنقوش، خاصة في التطبيقات عالية التحمل. يحافظ نظام التبريد المنظم جيدًا على ثبات شعاع الليزر، مما يؤدي إلى إخراج متسق وعالي الجودة.

السلامة جانب آخر بالغ الأهمية، حيث إن التبريد المناسب يقلل من مخاطر الحوادث المتعلقة بالحرارة الزائدة، مما يخلق بيئة عمل أكثر أمانًا للمشغلين.

هناك أنواع مختلفة من أنظمة التبريد المستخدمة في ماكينات القطع بالليزر، بما في ذلك أنظمة التبريد بالماء، ومبردات الليزر، والمبردات المبردة بالفريون. ويستخدم كل نظام طرقًا مختلفة لامتصاص الحرارة وتبديدها ولكنه يخدم في النهاية نفس الغرض المتمثل في الحفاظ على درجة حرارة التشغيل المثلى للماكينة.

تشمل العناصر الرئيسية لهذه الأنظمة التدفق الثابت للمياه، وأجهزة الاستشعار الحراري وأنظمة الإنذار، ولوحات العرض للمراقبة في الوقت الحقيقي، وميزات التنقل للاستخدام المرن. وتتضمن صيانة وحدة التبريد إجراء فحوصات منتظمة لجودة المياه، وتغيير المياه بشكل دوري، وضمان التهوية المناسبة.

وباختصار، فإن وحدة التبريد ضرورية لإدارة الحرارة، وحماية مكونات الليزر، والحفاظ على الدقة والجودة، وضمان السلامة، والمساهمة في الأداء العام ومتانة ماكينة القطع بالليزر.

تستخدم ماكينات القطع بالليزر في المقام الأول نوعين من أنظمة التبريد: نظام التبريد بتدوير الماء ونظام التبريد بتدوير المبرد.

نظام التبريد بتدوير المياه:

ينطوي مبدأ عمل هذا النظام على اختناق سائل التبريد وخفض ضغطه من خلال أنبوب شعري، يتدفق إلى المبخر. وهنا، يتبخر السائل، ويمتص حرارة الماء المبرد من نظام التبريد الخارجي لتدوير الماء، ويتحول إلى بخار مبرد عالي الحرارة يتم امتصاصه إلى الضاغط. وبمجرد دخوله داخل الضاغط، يتم ضغطه إلى بخار عالي الحرارة والضغط العالي لتفريغه. ومع ذلك، قد يكون لها عيوب مثل الحاجة إلى الصيانة الدورية لمنع انسداد الأنابيب أو التسريبات، وفي بعض الحالات، قد تؤثر مشاكل جودة المياه على تشغيل المعدات على المدى الطويل.

نظام تبريد دوران المبردات:

يحقق هذا النظام، على غرار نظام التبريد بالدوران المائي، تأثيرات التبريد من خلال دوران المبرد. وتكمن ميزته في توفير تأثيرات تبريد أكثر دقة وثباتًا، خاصةً عند التعامل مع أنظمة الليزر عالية الكثافة في الطاقة. ومع ذلك، فإن هذا النظام عادةً ما يأتي بتكلفة أعلى وقد يتطلب دعماً فنياً احترافياً للصيانة واستكشاف الأخطاء وإصلاحها.

يعد اختيار نظام التبريد المناسب أمرًا بالغ الأهمية لضمان التشغيل العادي لماكينة القطع بالليزر وإطالة عمرها الافتراضي. ويُستخدم نظام التبريد بالدوران المائي على نطاق واسع، نظرًا لانخفاض تكلفته وسهولة صيانته، في حين أن نظام التبريد بالدوران المائي مناسب للتطبيقات ذات متطلبات التبريد الأعلى، وذلك بفضل قدرته على التبريد الفعال والدقيق. يجب على المستخدمين اختيار نوع نظام التبريد الأنسب بناءً على احتياجاتهم الخاصة وميزانيتهم.

لتحسين نظام إمداد الغاز لماكينة القطع بالليزر من أجل تحسين كفاءة وجودة القطع، يجب مراعاة الجوانب التالية:

اختر الغاز المساعد المناسب: حدد الغاز المساعد الأكثر ملاءمة بناءً على المواد المختلفة ومتطلبات القطع. على سبيل المثال، يستخدم النيتروجين في المقام الأول كغاز مساعد مهم في صناعة القطع بالليزر. ليزر ثاني أكسيد الكربون هو أحد أكثر غازات الليزر الغازية استخدامًا في القطع بالليزر.

الحفاظ على اتساق الغاز الإضافي: تتطلب ماكينة الليزر ضغطًا وتدفقًا ثابتًا للغاز الإضافي للحفاظ على جودة القطع. قد يؤدي فشل إمدادات الغاز إلى انخفاض غير ضروري في الضغط، مما يؤثر على جودة الإنتاج.

تحسين خط أنابيب إمداد الغاز: يحدد طول وقطر خط أنابيب إمداد الغاز تدفق الغاز المساعد. ومن الناحية المثالية، ينبغي أن يكون لخط أنابيب الإمداد أقل قدر من الانحناء لتقليل مقاومة تدفق الغاز، مما يضمن استقرار وكفاية إمدادات الغاز.

اضبط المسافة بين الفوهة والمادة: من خلال ضبط المسافة بين الفوهة والمادة، يمكنك تحسين كفاءة القطع للمعدة بشكل فعال.

زيادة الطاقة: يمكن أن تؤدي زيادة طاقة الليزر بشكل صحيح إلى تحسين سرعة القطع وجودته مع ضمان السلامة.

تهيئة بيئة عمل جيدة: تعتبر درجة حرارة بيئة العمل المواتية مهمة بنفس القدر لكفاءة وجودة القطع لماكينة القطع بالليزر.

استخدم مولد نيتروجين احترافي: من خلال تحسين مولد نيتروجين القطع بالليزر PSA الاحترافي للقطع بالليزر، يمكنك توفير نيتروجين عالي الجودة لعملية القطع بالليزر، وبالتالي تحسين كفاءة القطع وجودته.

تلعب خزانة التحكم العددي للكمبيوتر الصغير دوراً محورياً في ماكينات القطع بالليزر. وهي تشكل جوهر نظام القطع بالليزر بالاقتران مع مولد الليزر ومكونات نقل الحزمة ومنضدة العمل (أداة الآلة) والمبرد والكمبيوتر.

تتمثل الوظيفة الأساسية لخزانة التحكم العددي بالكمبيوتر الصغير في التحكم في الحركة الدقيقة وعملية القطع بالليزر من خلال برمجة الكمبيوتر، مما يضمن تشغيل الليزر بدقة على قطعة العمل على طول مسار محدد مسبقًا.

تؤثر خزانة التحكم العددي بالكمبيوتر الصغير بشكل كبير على دقة التشغيل الآلي.

أولاً، يضمن دقة وجودة عالية أثناء عملية القطع بالليزر من خلال التحكم الدقيق في طاقة الخرج وسرعة حركة الليزر.

ثانيًا، تعمل خزانة التحكم العددي بالكمبيوتر الصغير على ضبط معلمات القطع مثل موقع النقطة البؤرية وضغط الغاز وفقًا لأنواع المواد والسماكات المختلفة لتلبية احتياجات القطع المختلفة، مما يعزز دقة التصنيع.

وعلاوة على ذلك، يدعم تخطيط مسار القطع المعقد، مما يتيح لماكينة القطع بالليزر إجراء قطع فعال ودقيق على أشكال قطع العمل المعقدة، مما يحسن بشكل كبير من كفاءة المعالجة ومعدل الإنتاجية.

لا تُعد خزانة التحكم العددي بالكمبيوتر الصغير مكونًا رئيسيًا في ماكينات القطع بالليزر فحسب، بل تلعب أيضًا دورًا حاسمًا في ضمان دقة التصنيع وتعزيز كفاءة الإنتاج وتحسين جودة المنتج.