هل فكرت يومًا كيف أحدث الليزر ثورة في التصنيع؟ من التقطيع الدقيق إلى النماذج الأولية السريعة، حولت تكنولوجيا الليزر العمليات الصناعية وجعلتها أسرع وأنظف وأكثر كفاءة. في هذه المقالة، نستكشف خمسة تطبيقات رائدة لتقنية الليزر في مختلف الصناعات، ونسلط الضوء على تأثيرها على الإنتاجية والجودة. اكتشف كيف أن الليزر ليس مجرد أدوات بل ابتكارات محورية تقود التطورات الصناعية الحديثة. وفي النهاية، ستفهم لماذا يعد تبني تكنولوجيا الليزر أمرًا حاسمًا للبقاء في المنافسة في سوق اليوم.

في منتصف القرن العشرين، ظهرت تكنولوجيا الليزر كابتكار رائد. وعلى مدار عقود من البحث والتطوير والتحسين الدقيق على يد أجيال من العلماء والمهندسين، تطورت تكنولوجيا الليزر من مجرد فضول مختبري إلى أداة متعددة الاستخدامات ولا غنى عنها في العديد من الصناعات. وقد اتسمت هذه الرحلة من المفهوم النظري إلى التطبيق العملي بمعالم بارزة في جودة الشعاع، ومخرجات الطاقة، والتحكم الدقيق.

في القرن الحادي والعشرين، أحدثت تكنولوجيا الليزر، ولا سيما المعالجة بالليزر في التطبيقات الصناعية، ثورة في عمليات التصنيع. وقد أدى اعتمادها على نطاق واسع إلى فوائد اقتصادية كبيرة وتأثيرات مجتمعية. في تصنيع المعادن، أدى القطع واللحام بالليزر إلى تحسين الدقة والسرعة واستخدام المواد بشكل كبير. على سبيل المثال، تحقق أنظمة ألياف الليزر الليزرية الآن سرعات قطع تصل إلى 40 متر/دقيقة في الصفائح المعدنية الرقيقة بعرض شقوق يصل إلى 0.1 مم، مما يقلل بشكل كبير من النفايات ويزيد من الإنتاجية. وعلاوة على ذلك، أتاح تكامل تكنولوجيا الليزر مع التحكم العددي بالكمبيوتر (CNC) والروبوتات إمكانية المعالجة المعقدة ثلاثية الأبعاد، مما أتاح إمكانيات جديدة في تصميم المنتجات وتخصيصها.

بالإضافة إلى تطبيقاتها الصناعية المباشرة، كانت تكنولوجيا الليزر حافزًا للتقدم في مختلف المجالات العلمية، بما في ذلك التحليل الطيفي وعلم القياس وعلوم المواد. وفي الاقتصاد الأوسع نطاقاً، أنتجت صناعات جديدة، بدءاً من التصنيع الإضافي إلى الأجهزة الطبية عالية الدقة، مما أدى إلى دفع عجلة الابتكار وخلق وظائف عالية القيمة. ومع ازدياد كفاءة أنظمة الليزر في استخدام الطاقة وفعاليتها من حيث التكلفة، يستمر دورها في تعزيز ممارسات التصنيع المستدام وتمكين الانتقال إلى الصناعة 4.0 في التوسع، مما يؤكد دورها المحوري في تشكيل مستقبل التكنولوجيا والصناعة.

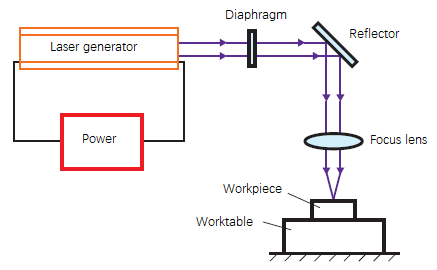

تعمل تقنية المعالجة بالليزر، الموضحة في الشكل 1، على تسخير قوة الطاقة الضوئية المركزة لتوليد شعاع عالي الكثافة من الطاقة. يتم توليد هذا الشعاع بواسطة مصدر ليزر وتركيزه بدقة من خلال سلسلة من المكونات البصرية، بما في ذلك عدسات الموازاة والتركيز. ويتفاعل شعاع الليزر المركّز الناتج مع المادة المستهدفة عند النقطة البؤرية، حيث تصل كثافة الطاقة إلى أقصى حد لها.

تستغل هذه التقنية المتقدمة الظواهر الفيزيائية الفريدة التي تحدث أثناء تفاعلات الليزر مع المواد، مثل الامتصاص والانعكاس والتأثيرات الحرارية. وتتيح هذه التفاعلات مجموعة واسعة من عمليات التصنيع، بما في ذلك القطع الدقيق واللحام عالي السرعة وتعديل السطح والحفر الدقيق والتصنيع الإضافي. تنطبق المعالجة بالليزر على المواد المعدنية وغير المعدنية على حد سواء، مما يوفر تنوعًا لا مثيل له في التصنيع الحديث.

وباعتبارها حجر الزاوية في الصناعة 4.0، أصبحت تكنولوجيا المعالجة بالليزر لا غنى عنها في مختلف القطاعات، بما في ذلك صناعة السيارات والإلكترونيات والفضاء والمعادن وتصنيع الآلات الدقيقة. وقد أدى اعتمادها إلى تطورات كبيرة في جودة المنتج وكفاءة التصنيع وأتمتة العمليات. وعلاوة على ذلك، غالباً ما تؤدي العمليات القائمة على الليزر إلى تقليل نفايات المواد، وانخفاض استهلاك الطاقة، والحد من التأثير البيئي مقارنةً بطرق التصنيع التقليدية.

في حين تشمل المعالجة بالليزر طيفاً واسعاً من التطبيقات، تبرز ثلاث تقنيات بسبب اعتمادها الصناعي الواسع النطاق وتأثيرها التحويلي:

ويستفيد كل تطبيق من هذه التطبيقات من الخصائص الفريدة للتفاعل بين الليزر والمواد لتحقيق نتائج لا يمكن تحقيقها في كثير من الأحيان من خلال عمليات التصنيع التقليدية.

تقنيات القطع التقليدية، مثل قطع الغازوالقطع بالقطع الآلي والقطع بالطمس والقطع بالبلازما، جميعها لها حدودها. على الرغم من توفير سرعات قطع عالية والقدرة على قطع المواد السميكة، فإن دقة حجم القطع غالبًا ما تكون ضعيفة. ويؤدي ذلك إلى ارتفاع تكاليف القطع ونفقات المعالجة الإضافية.

يوفر القطع بالقطع الآلي دقة عالية، ولكن التقطيع البطيء تحد السرعة من قدرتها على قطع المنحنيات المعقدة. بالإضافة إلى ذلك، يحدث فقد كبير في المواد أثناء القطع.

يعتبر القطع بالطمس أكثر كفاءة وفعالية من حيث التكلفة، ولكن جودة المعالجة محدودة، ونطاق تطبيقه ضيق. جودة القطع دون المستوى، خاصة عند معالجة الألواح السميكة والأشكال المنحنية المعقدة.

في حين أن القطع بالبلازما أكثر كفاءة، فهي تنتج مقطع قطع أفضل من الطرق الأخرى، ولكن دقة القطع الخاصة بها محدودة على مستوى المليمتر. وعلى هذا النحو، فهي مناسبة فقط للتشغيل الآلي الخشن وشبه النهائي.

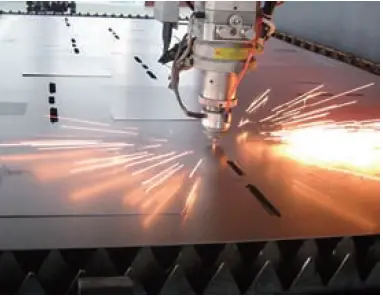

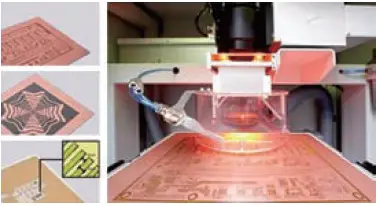

الشكل 2 القطع بالليزر

بالمقارنة مع تقنية القطع التقليدية، فإن مزايا تقنية القطع بالليزر (الشكل 2) واضحة:

إن مزايا القطع بالليزر ملحوظة بشكل خاص عند تصنيع المنحنيات. وبالمقارنة مع القطع بالطمس، فإن السطح الناتج عن القطع بالليزر يكون أملس ولا تظهر عليه علامات شفرة واضحة على الأجزاء المنحنية. بالإضافة إلى ذلك، نظرًا لأن اللوح يظل ثابتًا أثناء المعالجة، فإنه يزيل خطر الخدوش الناجمة عن الحركة.

يعمل القطع بالليزر عن طريق توجيهليزر كثافة الطاقة على قطعة العمل، مما يتسبب في انصهار المادة أو تبخرها أو تبخرها أو تآكلها أو اشتعالها بسرعة. ثم يتم قطع قطعة العمل عن طريق نفخ المادة المنصهرة باستخدام تدفق هواء عالي السرعة على طول نفس محور الشعاع.

يعتبر القطع بالليزر إحدى طرق القطع الحراري.

يمكن تقسيم القطع بالليزر إلى أربع فئات:

(1) القطع بالتبخير بالليزر (1) القطع بالتبخير بالليزر

التبخير بالليزر هو عملية يتم فيها تسخين قطعة العمل بواسطة شعاع ليزر بكثافة طاقة عالية. ترتفع درجة حرارة المادة بسرعة وتصل إلى درجة الغليان خلال فترة زمنية قصيرة، مما يؤدي إلى تبخير المادة وتكوين بخار. يتم طرد البخار بسرعة، مما يؤدي إلى حدوث شق في المادة. تُستخدم هذه الطريقة بشكل أساسي لقطع المعادن الرقيقة للغاية وغيرمواد معدنية.

(2) القطع بالذوبان بالليزر

في القطع بالصهر بالليزر، فإن مادة معدنية عن طريق التسخين بالليزر. ثم يتم رش غاز غير مؤكسد، مثل Ar أو He أو N2، من الفوهة على طول نفس محور الشعاع. يتم طرد المعدن السائل بواسطة الضغط القوي للغاز، مما يؤدي إلى حدوث شق. لا تتطلب هذه الطريقة سوى 1/10 من الطاقة اللازمة للتبخير، حيث لا يجب تبخير المعدن بالكامل. وتُستخدم بشكل أساسي لقطع المعادن غير القابلة للأكسدة أو المعادن النشطة، مثل الفولاذ المقاوم للصدأ, تيتانيوموالألومنيوم والسبائك.

(3) قطع الأكسجين بالليزر

يعمل القطع بالأكسجين بالليزر على مبدأ مماثل لقطع الأوكسي أسيتيلين. ويستخدم الليزر كمصدر للتسخين المسبق، ويستخدم الأكسجين أو الغازات النشطة الأخرى كغاز القطع. يتفاعل الغاز الناتج عن النفاثة مع الأكسدة، مما يولد كمية كبيرة من الحرارة. يتم طرد الأكسيد المنصهر والمادة المنصهرة من منطقة التفاعل، مما يؤدي إلى حدوث شق في المعدن. لا يتطلب القطع بالأكسجين بالليزر سوى نصف الطاقة المطلوبة للقطع بالصهر، ولكن لديه سرعة قطع أسرع بكثير. ويستخدم بشكل أساسي لقطع الفولاذ الكربوني وفولاذ التيتانيوم والفولاذ المعالج بالحرارة والمواد المعدنية الأخرى التي تتأكسد بسهولة.

(4) التحكم بالليزر في الخدش والتمزق بالليزر

في الخربشة بالليزر، يمسح الليزر عالي الكثافة الطاقة سطح المواد الهشة، مما يؤدي إلى تسخين المادة في أخدود صغير. يؤدي تطبيق الضغط إلى تشقق المادة الهشة على طول الأخدود. ومن بين طرق القطع الثلاث الأولى المذكورة، فإن طريقة الخربشة بالليزر والتحكم في التمزق بالليزر أقل استخدامًا.

في الوقت الحالي، يعتبر القطع بالليزر أكثر فعالية لقطع المعادن السوداء، مع سرعة القطع السريعة والقدرة على القطع حتى سمك 20 مم أو أكثر. ومع ذلك، وبسبب تأثير الانعكاس للتركيب الجزيئي للمعادن غير الحديدية على شعاع الليزر، فإن تأثير القطع على هذه المواد أضعف قليلاً. يجب أن تكون الماكينة مزودة بعاكس.

وفقًا للإحصاءات، فإن السُمك الأقصى الذي يمكن قطعه لـ سبائك الألومنيوم لا يزيد عن نصف ذلك بالنسبة للمعدن الأسود، كما أن تأثير القطع على سبائك النحاس، وخاصة النحاس، أسوأ من ذلك بالنسبة للمعدن الأسود.

جوهر تقنية القطع بالليزر هو مولد الليزر، والذي يأتي في شكلين: ليزر ثاني أكسيد الكربون ومولد ليزر الألياف.

مولد ليزر ثاني أكسيد الكربون CO2 يتم توليد مولد ليزر ثاني أكسيد الكربون عن طريق تفريغ خليط من ثاني أكسيد الكربون والهيدروجين والنيتروجين في تجويف الليزر تحت ضغط عالٍ. وتثير هذه العملية الذرات الموجودة في الخليط لإطلاق الطاقة، والتي يتم إخراجها بعد ذلك على شكل فوتونات أو إلكترونات لتوليد الليزر. الليزر المنبعث من ليزر ثاني أكسيد الكربون هو ضوء مرئي يمكن أن يسبب ضرراً طفيفاً لشبكية العين والجلد. ولذلك، يُنصح المشغلون بارتداء نظارات واقية أثناء استخدامه.

مولد ألياف الليزر الليفي: يستخدم مولد ألياف الليزر الليفي أليافًا زجاجية مخدرة بعناصر أرضية نادرة كوسيط كسب. وتحت تأثير ضوء المضخة، يمكن بسهولة تكوين كثافة طاقة عالية داخل الألياف الضوئية، مما يؤدي إلى عكس مستوى طاقة الليزر للمادة العاملة لعكس عدد الجسيمات. تتم إضافة حلقة تغذية راجعة موجبة لتشكيل خرج مذبذب الليزر. لا يكون الخرج ضوءًا مرئيًا، مما قد يسبب ضررًا شديدًا لشبكية العين والجلد، لذلك يجب على المشغل ارتداء نظارات واقية خاصة أثناء التشغيل.

يتميز ليزر ثاني أكسيد الكربون بهيكل مسار بصري أكثر تعقيدًا وفقدان عدسة بصرية أكبر، مع متطلبات بيئية أعلى (غبار أقل). يجب عزل الماكينة عن بؤر الزلازل وحفظها في بيئة جافة ذات درجة حرارة ثابتة. أما ليزر الألياف، من ناحية أخرى، فإن ليزر الألياف له بنية مسار بصري بسيطة مع متطلبات بيئية أقل (قدرة تحمل عالية للغبار والاهتزاز والصدمات ودرجة الحرارة والرطوبة). يكون ليزر الألياف أسرع عند قطع الألواح الرقيقة، بينما يكون ليزر ثاني أكسيد الكربون أقوى عند قطع الألواح السميكة. لا يمكن لليزر ثاني أكسيد الكربون قطع الألواح المعدنية العاكسة العالية، ولكن يمكن لليزر الليفي قطع الألواح النحاسية الرقيقة.

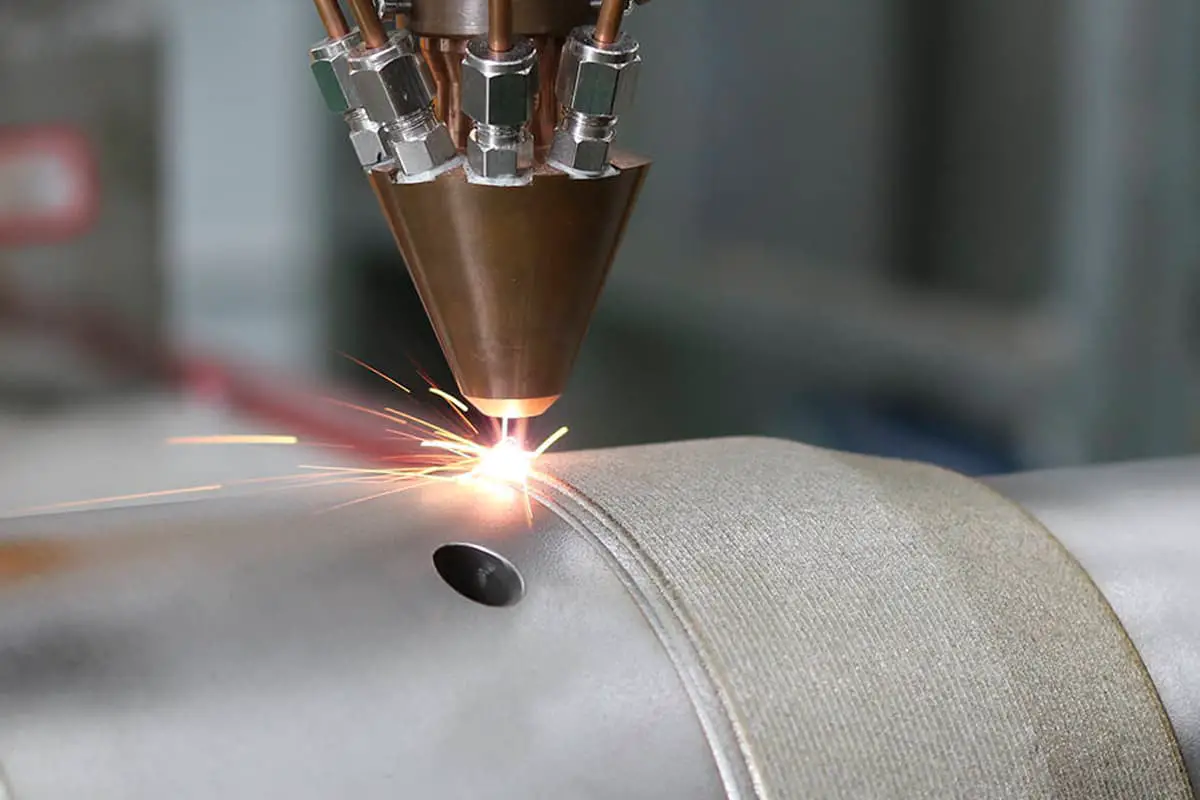

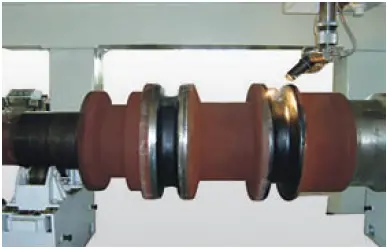

اللحام بالليزر (الشكل 3) هو مجال مهم من مجالات تكنولوجيا الليزر.

الشكل 3 اللحام بالليزر

اللحام بالليزر هو نوع جديد من اللحام يعمل باستخدام نبضات ليزر عالية الطاقة لتسخين مناطق صغيرة من المادة. الطاقة الصادرة من إشعاع الليزر ينتشر من خلال التوصيل الحراري في المادة، مما يؤدي إلى ذوبانها وتشكيل تجمع منصهر محدد. تُستخدم هذه الطريقة بشكل أساسي في لحام المواد رقيقة الجدران والأجزاء الدقيقة ويمكن استخدامها في أنواع اللحام مثل اللحام الموضعي واللحام التناكبي واللحام التناكبي واللحام التجميعي واللحام الختم.

تشمل الميزات الرئيسية ما يلي:

يُستخدم اللحام بالليزر على نطاق واسع في مختلف المجالات، لا سيما في تصنيع السكك الحديدية عالية السرعة والسيارات، نظرًا لفوائده العديدة. وتشمل هذه الفوائد ما يلي:

(1) الحد الأدنى من المدخلات الحرارية، مع نطاق صغير من التباين المعدني في منطقة التأثير الحراري والحد الأدنى من التشوه الناجم عن التوصيل الحراري.

(2) القدرة على تأكيد وتقليل الوقت اللازم للسمك لحام الألواححتى أنه يلغي الحاجة إلى معدن الحشو.

(3) لا حاجة للأقطاب الكهربائية، مع عدم وجود مخاوف من التلوث أو التلف. بالإضافة إلى ذلك، لا ينتمي إلى جهة الاتصال عملية اللحاموتقليل الفقد والتشوه في التركيبات إلى الحد الأدنى.

(4) يمكن تركيز شعاع الليزر ومواءمته وتوجيهه بسهولة بواسطة أدوات بصرية، مع إمكانية وضعه على مسافة مناسبة من قطعة العمل وإعادة توجيهه حول العوائق.

(5) القدرة على وضع قطعة العمل في أماكن مغلقة يتم التحكم فيها عن طريق التفريغ أو البيئة الغازية الداخلية.

(6) يمكن تركيز شعاع الليزر على مناطق صغيرة، مما يجعله مثاليًا للحام الأجزاء الصغيرة والمتباعدة.

(7) قادرة على لحام مجموعة واسعة من المواد ولحام مختلف المواد غير المتجانسة.

(8) سهل اللحام بسرعة وبشكل آلي، أو يتم التحكم فيه عن طريق التكنولوجيا الرقمية أو الكمبيوتر.

(9) عند لحام المواد الرقيقة أو الأسلاك ذات القطر الرقيق، لن يكون الأمر سهلاً مثل اللحام بالقوس الكهربائي.

(10) لا تتأثر بالمجالات المغناطيسية، وقادرة على محاذاة أجزاء اللحام بدقة.

(11) القدرة على لحام معدنين بخصائص مختلفة، مثل المقاومة المختلفة.

(12) القدرة على تحقيق نسبة لحام بعمق 10:1 في اللحام المثقوب.

(13) القدرة على نقل شعاع الليزر إلى محطات عمل متعددة.

بسبب الخصائص المذكورة أعلاه للحام بالليزر، يستخدم اللحام بالليزر على نطاق واسع في مجال تصنيع المركبات المدنية.

اللحام بالليزر هو عملية اللحام الرئيسية في تصنيع السكك الحديدية عالية السرعة والسيارات.

على الرغم من فوائد اللحام بالليزر، إلا أن اللحام بالليزر له أيضًا العديد من العيوب التي يجب أخذها في الاعتبار. وتشمل هذه العيوب ما يلي:

(1) الحاجة إلى تحديد موضع أجزاء اللحام بدقة داخل نطاق تركيز شعاع الليزر.

(2) الحاجة إلى المشابك التي تضمن محاذاة الموضع النهائي للحام مع بقعة اللحام التي ستتأثر بشعاع الليزر.

(3) سماكة قصوى محدودة قابلة للحام، حيث أن اللحام بالليزر غير مناسب للمواد التي يتجاوز سمك اختراقها 19 مم.

(4) تأثير اللحام بالليزر على خواص المواد عالية الانعكاس والتوصيل الحراري العالي مثل الألومنيوم والنحاس والسبائك.

(5) استخدام وحدة تحكم بالبلازما لإزالة الغاز المتأين حول الحوض المنصهر عند استخدام اللحام بأشعة الليزر عالية الطاقة.

(6) كفاءة تحويل الطاقة المنخفضة، عادة ما تكون أقل من 10%.

(7) التصلب السريع لـ حبة اللحام التي قد تؤدي إلى المسامية والتقصف.

(8) تكلفة عالية.

يمثل ارتفاع تكلفة معدات اللحام بالليزر قيدًا كبيرًا ويحد من استخدامها على نطاق واسع.

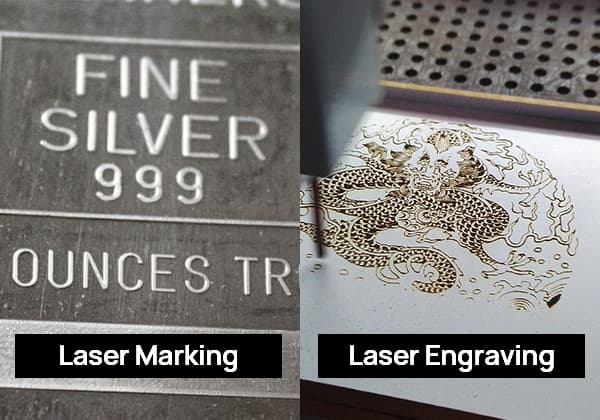

ينطوي النقش بالليزر على استخدام شعاع ليزر عالي الكثافة للطاقة يتم التحكم فيه بواسطة الكمبيوتر لإذابة أو تبخير سطح المنتج على الفور، مما يؤدي إلى إنشاء النص أو الشعار المطلوب كما هو موضح في الشكل 4.

الشكل 4 حروف الليزر

يُطلق على النقش بالليزر أيضاً اسم النقش بالليزر.

خصائص الليزر وضع العلامات:

تشمل المواد التي يمكن تمييزها بالنقش بالليزر الأرقام والحروف والحروف الصينية والصور الرسومية والرموز الشريطية وغيرها.

يُعد النقش بالليزر طريقة وسم متقدمة ومستخدمة على نطاق واسع ومناسبة تمامًا للإنتاج الحديث عالي السرعة.

كما هو موضح في الجدول 1، تكشف المقارنة بين تقنيات الوسم المختلفة أن مزايا تقنية الوسم بالليزر واضحة.

الجدول 1. المقارنة بين العديد من تقنيات الوسم

| تقنية الوسم | الأداء | التأثير والدقة | وضع علامة اللون | تغييرات الرسم البياني | المواد الاستهلاكية |

|---|---|---|---|---|---|

| الوسم بالليزر | جيد | دقة عالية وتأثير جيد | محددة حسب المادة | حسب الرغبة | لا يوجد |

| الحفر الكيميائي | جيد | دقة منخفضة | لون المادة | ليس سهلاً | نعم |

| الطباعة بالحبر | الأسوأ | دقة عالية | أي ألوان | سهولة | نعم |

| النقش الميكانيكي | أفضل | دقة منخفضة | لون المادة | حسب الرغبة | نعم |

| مكبس ميكانيكي | الأسوأ | دقة ضعيفة | لون المادة | ليس سهلاً | نعم |

تمثل النماذج الأولية السريعة بالليزر (كما هو موضح في الشكل 5) تغييرًا كبيرًا في تكنولوجيا التصنيع الحديثة.

وهو يمثل توسعاً في تكنولوجيا الليزر في التطبيقات الصناعية.

الشكل 5 تقنية النماذج الأولية السريعة بالليزر

لقد اشتدت المنافسة في الصناعة التحويلية مع تسارع عملية تكامل الأسواق العالمية، وأصبحت سرعة تطوير المنتجات هي التناقض التنافسي الرئيسي. ولتلبية احتياجات المستخدمين المتغيرة باستمرار، تتطلب الصناعة التحويلية تكنولوجيا أكثر مرونة تسمح بإنتاج دفعات صغيرة أو حتى جزء واحد دون زيادة تكلفة المنتج.

تقنية النماذج الأولية السريعة (RP) هي طريقة تصنيع تقوم ببناء المواد طبقة تلو الأخرى، أو على نطاق أوسع، رسومات ثلاثية الأبعاد مصممة بالكمبيوتر. تُستخدم درجة الحرارة العالية الناتجة عن الليزر في تلبيد مسحوق المعدن في الرسومات ثلاثية الأبعاد، مما ينتج عنه مكونات معدنية. ويمكن صنع النماذج الأولية مباشرةً من النماذج الصلبة ثلاثية الأبعاد المصممة بالكمبيوتر في غضون ساعات قليلة أو عشرات الساعات.

توفر النماذج الأولية السريعة تمثيلاً أكثر شمولاً وبديهية من الرسومات وشاشات الكمبيوتر، خاصةً خلال مرحلة تطوير المنتج، مما يسمح بالنظر الشامل في مختلف العوامل. ويؤدي ذلك إلى دورات تطوير أقصر، وتحسين جودة المنتج، وخفض التكاليف، وتقليل مخاطر الاستثمار.

عندما تقترن تقنية النماذج الأولية السريعة بالليزر مع الصب الدقيق في المسبك، فإنها تمكّن المسبك من إنتاج جميع أنواع قوالب الشمع المستخدمة في الصب الدقيق للهياكل الكبيرة والمعقدة بسرعة، مما يقلل من تكاليف الاستعانة بمصادر خارجية. وفي الوقت نفسه، يمكن إنتاج دفعات فردية أو صغيرة من المسبوكات الدقيقة بدون قالب، مما يوفر تكاليف الأدوات ويقلل من دورة الإنتاج بشكل كبير.

إن تطوير وإنتاج منتجات جديدة يوفر وقتًا ثمينًا ويقلل من تكاليف الإنتاج، كما تم تحسين مستوى دقة الصب في المسابك مما يضع أساسًا متينًا لنجاح الدقة إنتاج الصب في المنتجات المستقبلية.

من الواضح أن استخدام تقنية النماذج الأولية السريعة بالليزر سيصبح أكثر انتشارًا في المستقبل.

المعالجة الحرارية بالليزر (كما هو مبين في الشكل 6) هي تقنية متقدمة لتعديل السطح تستخدم أشعة الليزر عالية الكثافة لتسخين مناطق محددة من المكونات المعدنية بشكل انتقائي وتبريدها بسرعة، مما يؤدي إلى إحداث تغييرات دقيقة في البنية المجهرية في الطبقة السطحية للمادة.

يمكن تطبيق هذه العملية متعددة الاستخدامات على طيف واسع من معالجات تعديل أسطح المعادن، بما في ذلك:

توفر عملية المعالجة الحرارية بالليزر العديد من المزايا مقارنة بطرق التبريد السطحي التقليدية:

بعد المعالجة، يتم تحسين خصائص سطح المعادن بشكل كبير. على سبيل المثال، يمكن أن تصل صلابة سطح الحديد الزهر إلى 60 HRC (مقياس روكويل C)، في حين أن الفولاذ المتوسط إلى العالي الكربون يمكن أن يحقق قيم صلابة تصل إلى 70 HRC أو أعلى. وتُترجم هذه التحسينات إلى:

وعلاوةً على ذلك، يمكن تصميم عملية المعالجة الحرارية بالليزر لخلق خصائص متدرجة، مما يسمح بتحقيق التوازن الأمثل بين صلابة السطح وصلابة القلب. إن إمكانية التخصيص هذه تجعل من المعالجة الحرارية بالليزر أداة لا تقدر بثمن في صناعات مثل صناعة السيارات والفضاء والأدوات، حيث يكون أداء المكونات وطول عمرها أمرًا بالغ الأهمية.

وبسبب مزاياها العديدة، تحظى تكنولوجيا المعالجة بالليزر بتقدير كبير في قطاع التصنيع الصناعي، حيث تتميز بانخفاض تكاليفها وكفاءتها العالية وإمكاناتها الواسعة للتطبيق. وقد أدى ذلك إلى منافسة شديدة بين الدول الصناعية الكبرى في العالم.

تتوسع تكنولوجيا الليزر في مجالات جديدة، ويسير تطورها بوتيرة مذهلة. وفي الصناعات التحويلية الرئيسية مثل السيارات والإلكترونيات والآلات والطيران والصلب، انتقلت بعض البلدان بالكامل من طرق المعالجة التقليدية إلى المعالجة بالليزر، ودخلت في "عصر الضوء.