هل تشعر بالفضول بشأن مستقبل التصنيع؟ يُحدث اللحام بالليزر ثورة في الصناعة بفضل دقته وتعدد استخداماته وكفاءته. في منشور المدونة هذا، سنتعمق في عالم اللحام بالليزر، ونستكشف ميزاته الرئيسية وتصنيفاته ومبادئ عمله. انضم إلينا ونحن نكشف الأسرار الكامنة وراء هذه التقنية المتطورة واكتشف كيف أنها تغير الطريقة التي نصنع بها ونبني. استعد لتندهش من قوة الضوء!

اللحام بالليزر هو عملية لحام انصهار متقدمة تستخدم شعاع ليزر عالي الطاقة كمصدر حرارة أساسي لصهر المواد وضمها في واجهة اللحام. تستخدم هذه التقنية طاقة فوتونية مركزة لإنشاء لحام ضيق وعميق مع الحد الأدنى من المنطقة المتأثرة بالحرارة (HAZ).

في طريقة اللحام غير التلامسية هذه، يولد شعاع الليزر المركز تسخيناً موضعياً دون استخدام ضغط ميكانيكي. ولحماية الحوض المنصهر من التلوث الجوي وضمان جودة اللحام، يتم استخدام غاز خامل خامل - عادةً الأرجون أو الهيليوم. بالنسبة لتطبيقات محددة، يمكن إدخال معادن الحشو لتعزيز خصائص الوصلة أو التعويض عن فجوات التركيب.

من أهم مزايا اللحام بالليزر الدقة الاستثنائية في توصيل الطاقة والتحكم فيها. وتتيح القدرة على التحكم في المعلمات مثل كثافة الطاقة ومدة النبض وحجم البقعة البؤرية دقة لا مثيل لها في إدخال الحرارة. وهذا يجعل اللحام بالليزر مناسبًا بشكل خاص لربط المكونات الدقيقة المعقدة والهياكل رقيقة الجدران في صناعات مثل الإلكترونيات والأجهزة الطبية والفضاء.

وعلاوة على ذلك، يُظهر اللحام بالليزر براعة ملحوظة في توافق المواد. ويمكنه أن يربط بشكل فعال بين مجموعة واسعة من المعادن والسبائك، بما في ذلك تلك التي تعتبر تقليدياً صعبة أو غير متشابهة. وتمتد هذه الإمكانية لتشمل الفولاذ عالي القوة وسبائك الألومنيوم والتيتانيوم وحتى بعض المواد الغريبة. إن مرونة هذه العملية، بالإضافة إلى قدرتها على الأتمتة عالية السرعة، تجعلها ذات قيمة متزايدة في بيئات التصنيع الحديثة حيث تكون الكفاءة والجودة أمرًا بالغ الأهمية.

لقد أحدثت تقنية اللحام بالليزر ثورة في عمليات الربط في مختلف الصناعات، مدفوعة بالتقدم في أبحاث الليزر عالي الطاقة والتطوير. وتشمل خصائصها المميزة ما يلي:

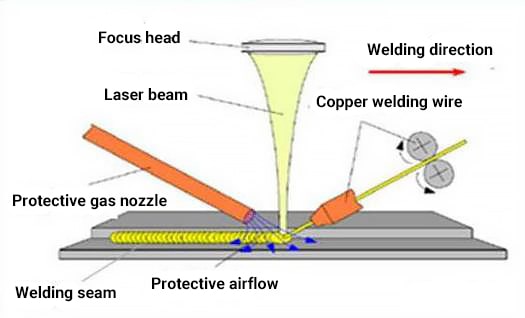

مبدأ اللحام النحاسي بالليزر اللحام على النحو التالي:

يتم استخدام شعاع الليزر كمصدر للحرارة، ويتم توجيه الشعاع المركز على سطح سلك الحشو. يتم تسخين السلك بشكل مستمر بواسطة طاقة الشعاع، مما يؤدي إلى ذوبانه وتشكيل معدن سائل عالي الحرارة.

يتسلل هذا المعدن السائل إلى مفصل الأجزاء المراد لحامها، ومع وجود ظروف خارجية مناسبة، يتم تشكيل رابطة معدنية جيدة بين قطعة العمل وسلك الحشو.

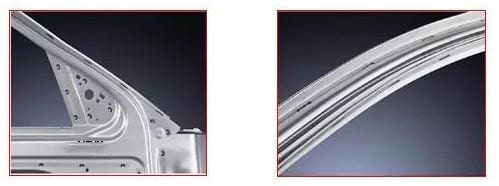

تطبيق الليزر اللحام بالنحاس للحام لا يحسّن مظهر المنتج ويحسّن من إحكام الإغلاق فحسب، بل يحسّن أيضًا من قوة المنطقة الملحومة وأداء السلامة العامة للسيارة بشكل كبير.

من المهم ملاحظة أن الرابطة بين قطع العمل تتحقق من خلال اللحام بالنحاس المعدن المصهور، ويجب ألا تخضع المادة الأساسية لاندماج ليزري شديد.

تشمل مزايا اللحام النحاسي بالليزر ما يلي:

تشمل العيوب ما يلي:

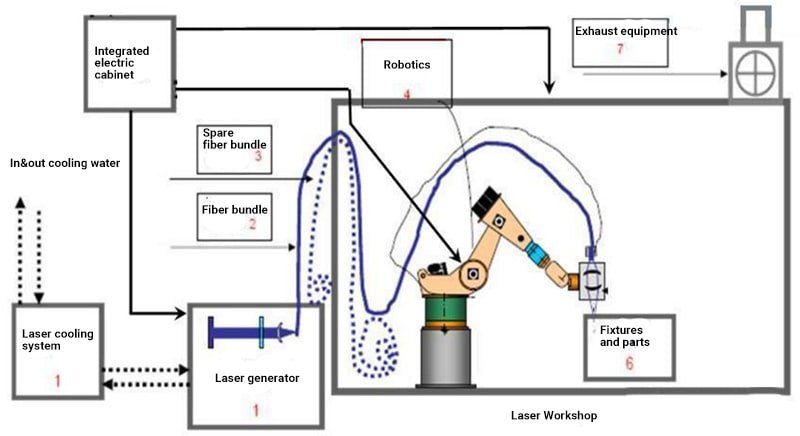

يتكون نظام اللحام النحاسي بالليزر من مكونات مثل مولد الليزر ونظام التبريد، ورأس اللحام النحاسي بالليزر، وآلية تغذية الأسلاك، والروبوت، والتركيبات، ونظام إزالة الغبار، ونظام التحكم، وما إلى ذلك.

مولد الليزر ونظام التبريد بالليزر

مولد الليزر هو الجهاز الذي يولد ضوء الليزر وهو المصدر الأساسي للطاقة في نظام اللحام بالليزر.

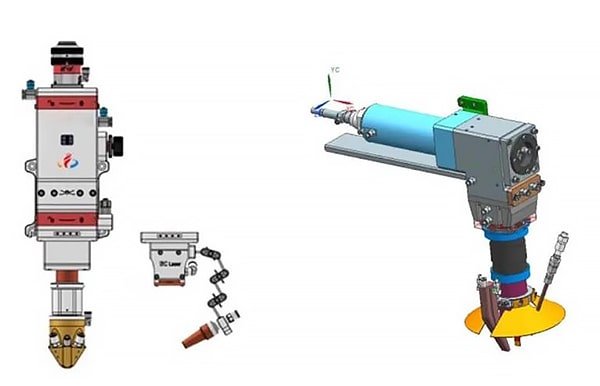

رأس اللحام بالنحاس بالليزر

وتتكون بشكل أساسي من عدة مكونات، بما في ذلك وحدة الموازاة ووحدة التحكم ووحدة التركيز ووحدة تتبع درز اللحام ووحدة ستارة الهواء وغيرها.

نظام تغذية الأسلاك

نظام تغذية الأسلاك مسؤول عن الحفاظ على تغذية ثابتة للأسلاك أثناء اللحام.

يتم استخدام آلية تغذية الأسلاك بالدفع والسحب لضمان محاذاة الأسلاك بشكل صحيح وسرعة تغذية الأسلاك المتسقة. إذا كان التسخين المسبق ضروريًا، يتم إضافة مصدر طاقة سلك ساخن.

الروبوتات

نظام الحركة، الذي يسهل حركة مسار اللحام، يحمل أيضًا رأس اللحام بالنحاس بالليزر والأجهزة المصاحبة له، بالإضافة إلى دوائر الماء والغاز.

الروبوت مسؤول عن تنفيذ عملية اللحام والتواصل مع نظام التشغيل الآلي للوصول إلى معلمات عملية اللحام المخزنة في النظام.

نظام التحكم

تتحكم خزانة العمليات المستقلة في توقيت الروبوت والليزر ورأس اللحام بالنحاس ومغذي الأسلاك ونظام التسخين المسبق من خلال الناقل الصناعي لإكمال عملية اللحام. يتبادل خط الإنتاج الرئيسي PLC الإشارات مع الروبوت من خلال الناقل الصناعي.

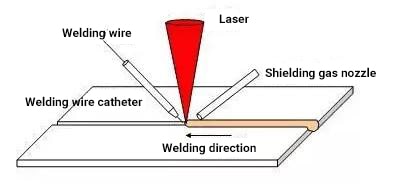

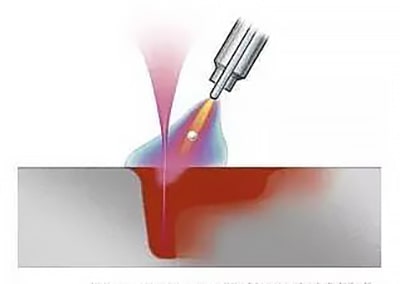

اللحام بالانصهار بالليزر هو تقنية لحام تستخدم شعاع الليزر كمصدر للحرارة لإذابة المادة الأساسية في زاوية اللوحين، ويتم صهر سلك اللحام لملء الزاوية، مما ينتج عنه معدن سائل. بعد التبريد، يتم إنشاء رابطة قوية. العملية موضحة في الشكل 2.

يمكن تقسيم اللحام بالانصهار بالليزر إلى عدة أنواع، بما في ذلك اللحام بالليزر لحام الاختراقولحام الانصهار بالليزر بدون تعبئة الأسلاك، ولحام تعبئة الأسلاك بالليزر. تُستخدم هذه الطرق بشكل شائع في لحام أسقف السيارات والأرضيات.

الليزر اللحام عن بُعد ينطوي على استخدام رأس مسح ضوئي بمرآة متذبذبة على المحور السادس للروبوت لتحقيق حركة شعاع الليزر من خلال انعكاس العدسة، دون الحاجة إلى أن يتبعها ذراع الروبوت.

وهذا يجعل النظام مرنًا وفعالًا للغاية، مع القدرة على استبدال 6 إلى 9 مجموعات من ماكينات اللحام النقطي الروبوتية العادية.

تتمثل إحدى الفوائد الرئيسية للحام عن بُعد بالليزر في زيادة الإنتاجية. حيث تؤدي الحركة السريعة لعدسة رأس المسح الضوئي إلى انخفاض كبير في وقت تحديد موقع الروبوت، وبالتالي تقليل وقت التصنيع بشكل كبير.

مقارنة بمتوسط سرعة 0.5 مفصل في الثانية للمقاومة اللحام الموضعي، سرعة اللحام عن بُعد بالليزر من 3 إلى 4 وصلات في الثانية، مما يتيح الاستفادة الكاملة من شعاع الليزر.

في اختبارات الإنتاج الضخم، وُجد أن اللحام بالليزر عن بُعد بالليزر يقلل من الوقت بمقدار 80% مقارنةً باللحام التقليدي اللحام بالمقاومة.

آخر ميزة الليزر اللحام عن بُعد هو تعدد استخداماته. توفر عدسة المسح مرونة عالية، مما يسمح بمجموعة من أشكال اللحام.

على وجه الخصوص، يتميز خط اللحام على شكل حرف C بسرعة لحام أعلى بكثير مقارنة بخط اللحام الخطي.

يستخدم اللحام بالليزر عن بُعد بالليزر في المقام الأول في صناعة السيارات للتجميعات الفرعية للهيكل في الأبيض. ويبين الشكل 3 مثالاً على اللحام الفعلي بالليزر عن بعد.

المسافة بين رأس الليزر وقطعة العمل أكثر من 500 مم، مما يطيل من عمر زجاج حماية العدسة.

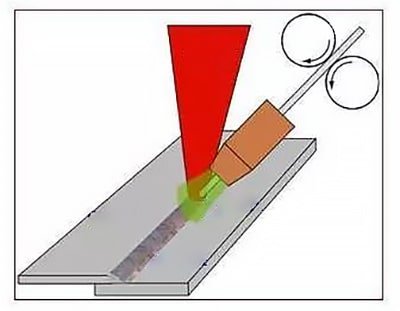

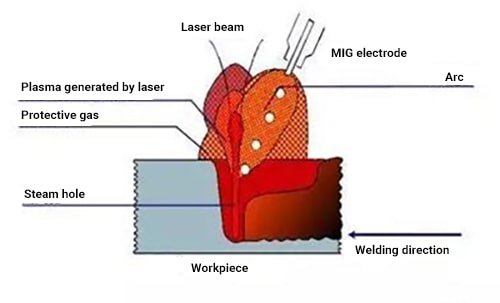

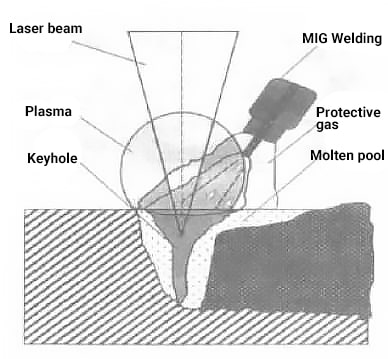

يشير اللحام المركب بالليزر بشكل أساسي إلى الجمع بين الليزر و MIG اللحام بالقوس الكهربائي. يعمل الليزر والقوس معًا في هذه العملية، كما هو موضح في الشكل 4.

يعتبر اللحام المركب بالليزر، الذي يشير إلى الجمع بين اللحام بالليزر واللحام بالقوس MIG، أكثر اقتصاداً مقارنة باللحام بالليزر وحده.

ينتج عن استخدام شعاع الليزر والقوس الكهربائي جنبًا إلى جنب سرعة لحام عالية وعملية لحام مستقرة وكفاءة حرارية عالية، مع السماح أيضًا بوجود فجوات لحام أكبر.

يؤدي تجمع الذوبان الأصغر في اللحام المركب بالليزر-ميج إلى انخفاض مدخلات الحرارة، وصغر المنطقة المتأثرة بالحرارة، وانخفاض تشوه قطعة العمل، مما يؤدي إلى تقليل أعمال التصحيح المطلوبة بعد اللحام. يظهر تأثير الترابط للحام المركب بالليزر في الشكل أدناه.

يمكن تحقيق اللحام بالليزر باستخدام إما شعاع ليزر مستمر أو نابض بالليزر، ويمكن تقسيم مبدأ اللحام بالليزر إلى لحام بالتوصيل الحراري ولحام بالليزر الاندماج العميق اللحام.

بالنسبة للحام بالتوصيل الحراري، تكون كثافة الطاقة أقل من 104 إلى 105 واط/سم2مما يؤدي إلى عمق ذوبان ضحل وسرعة لحام بطيئة.

بالنسبة للحام بالانصهار العميق بالليزر، تكون كثافة الطاقة أكبر من 105 إلى 107 واط/سم2مما يتسبب في تكوين "ثقب" على السطح المعدني ويؤدي إلى اللحام بالاندماج العميق. تتميز هذه الطريقة بسرعة اللحام السريعة ونسبة العمق إلى العرض الكبيرة.

ينطوي مبدأ اللحام بالليزر من نوع التوصيل الحراري على إشعاع الليزر تسخين السطح المراد معالجته، وتنتشر حرارة السطح داخليًا من خلال التوصيل الحراري.

يتم التحكم في معلمات الليزر، مثل العرض والطاقة والقدرة القصوى وتردد التكرار لنبضة الليزر، لتشكيل تجمع ذوبان محدد والتسبب في ذوبان قطعة العمل.

يستخدم اللحام بالانصهار العميق بالليزر بشكل رئيسي في ماكينات اللحام بالليزر للحام التروس ولحام الصفائح المعدنية. سيتم تسليط الضوء أدناه على مبادئ اللحام بالانصهار العميق بالليزر.

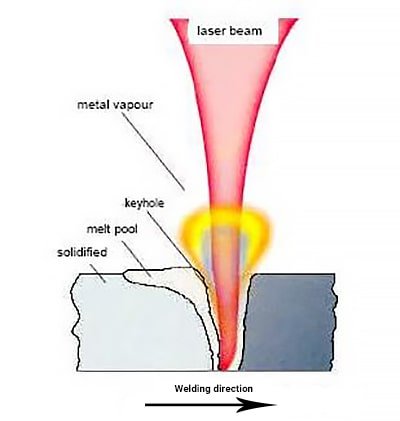

يستخدم لحام الانصهار العميق بالليزر شعاع ليزر مستمر عالي الطاقة لربط المواد من خلال عملية مماثلة لعملية اللحام بالشعاع الإلكتروني. ويدور جوهر هذه التقنية حول تشكيل هيكل "ثقب المفتاح" والحفاظ عليه، مما يسهل نقل الطاقة واندماج المواد بكفاءة.

عندما يصطدم شعاع الليزر عالي الكثافة بقطعة العمل، فإنه يسخن المادة بسرعة إلى ما بعد نقطة التبخير، مما يخلق تجويفًا ضيقًا مملوءًا بالبخار يُعرف باسم ثقب المفتاح. يتصرف ثقب المفتاح هذا كجسم أسود شبه مثالي، حيث يلتقط ما يقرب من 951 تيرابايت 3 تيرابايت من طاقة الليزر الساقطة. ويمكن أن تتجاوز درجة الحرارة داخل ثقب المفتاح 25,000 درجة مئوية، وهو ما يتجاوز بكثير درجة انصهار معظم المعادن.

ويؤدي تبديد الحرارة من جدران ثقب المفتاح إلى ذوبان المعدن المحيط، مما يؤدي إلى تكوين تجمع ذائب. يتم الحفاظ على ثقب المفتاح من خلال توازن دقيق بين ضغط البخار والتوتر السطحي والقوى الهيدروستاتيكية. ويؤدي التبخير المستمر للمادة في مقدمة ثقب المفتاح، إلى جانب تدفق المعدن المنصهر حولها، إلى خلق توازن ديناميكي.

وخلافاً لطرق اللحام التقليدية أو اللحام بالتوصيل بالليزر، حيث يحدث نقل الحرارة في المقام الأول من خلال الامتصاص والتوصيل السطحي، فإن آلية ثقب المفتاح تسمح بترسيب الطاقة مباشرةً في عمق المادة. وينتج عن ذلك شكل لحام ضيق وعميق مميز، مع نسب عرض إلى عرض (العمق إلى العرض) غالبًا ما تتجاوز 10:1.

أثناء عبور شعاع الليزر لقطعة العمل، يتحرك ثقب المفتاح وحوض الذوبان المحيط به بالترادف. تتدفق المادة المنصهرة حول ثقب المفتاح، وتملأ الفراغ الذي يتركه في أعقابها. ويشكل التصلب السريع لحوض الذوبان هذا خط اللحام. وتسمح كثافة الطاقة العالية والاقتران الفعال بسرعات لحام تصل إلى عدة أمتار في الدقيقة، مع بعض الأنظمة المتقدمة التي تحقق سرعات تصل إلى 10 أمتار/الدقيقة للمواد الرقيقة.

تؤثر ديناميكيات ثقب المفتاح بشكل كبير على جودة اللحام وتكوين العيوب. يعد التحكم السليم في معلمات الليزر (الطاقة والتركيز وسرعة الانتقال) وتدفق غاز التدريع أمرًا بالغ الأهمية للحفاظ على استقرار ثقب المفتاح ومنع حدوث مشكلات مثل المسامية أو الترشيش أو الاندماج غير الكامل.

عززت التطورات الأخيرة في تكنولوجيا الليزر، بما في ذلك تطوير ألياف الليزر عالية السطوع والليزر القرصي قدرات اللحام بالليزر العميق بالليزر، مما أتاح اختراقًا أعمق وسرعات أعلى وجودة لحام محسنة عبر مجموعة واسعة من المواد والسماكات.

(1) طاقة الليزر

في اللحام بالليزر، توجد عتبة كثافة طاقة يكون عمق الذوبان تحتها ضحلًا، وفوقها يزداد عمق الذوبان بشكل كبير.

للحصول على لحام انصهار عميق مستقر، يجب توليد البلازما، ويحدث ذلك فقط عندما يكون كثافة طاقة الليزر على قطعة العمل تتجاوز قيمة العتبة، والتي تعتمد على المادة.

إذا كانت طاقة الليزر أقل من هذه العتبة، يحدث ذوبان سطحي فقط لقطعة العمل وتكون عملية اللحام من نوع نقل الحرارة المستقر.

ومع ذلك، إذا كانت كثافة طاقة الليزر قريبة من عتبة تكوين ثقب صغير، يصبح كل من اللحام بالاندماج العميق واللحام بالتوصيل غير مستقر، ويتناوبان ويسببان تقلبات كبيرة في عمق الذوبان.

في اللحام بالانصهار العميق بالليزر، تحدد قوة الليزر كلاً من عمق الاختراق وسرعة اللحام.

يتناسب عمق الذوبان طرديًا مع كثافة قدرة الشعاع ويعتمد على قدرة الشعاع الساقط والبقعة البؤرية للشعاع.

بالنسبة لقطر شعاع ليزر ثابت، يزداد عمق الاندماج مع زيادة طاقة الشعاع.

(2) بقعة الشعاع البؤري

يُعد حجم بقعة الحزمة عاملاً حاسمًا في اللحام بالليزر، حيث إنه يؤثر على كثافة الطاقة. ويشكل قياس حجم بقعة الشعاع تحدياً في تطبيقات الليزر عالية الطاقة، على الرغم من وجود العديد من تقنيات القياس غير المباشرة المتاحة.

يمكن حساب حد حيود حجم البقعة البؤرة البؤرية للشعاع باستخدام نظرية حيود الضوء، ولكن البقع الفعلية أكبر من القيم المحسوبة بسبب انحرافات العدسة في عدسة التركيز.

إن أبسط طرق القياس هي طريقة المظهر الجانبي المتساوي الحرارة، والتي تتضمن قياس البقعة البؤرية وقطر الثقب بعد حرق واختراق صفيحة بولي بروبلين بورقة سميكة.

تتطلب هذه الطريقة إتقان حجم طاقة الليزر ومدة عمل الشعاع من خلال الممارسة.

(3) قيمة امتصاص المواد

يعتمد امتصاص الليزر بواسطة المادة على العديد من الأمور المهمة خواص الموادمثل معدل الامتصاص والانعكاسية والتوصيل الحراري ودرجة حرارة الانصهار ودرجة حرارة التبخر.

ومن بين هذه الخصائص، فإن معدل الامتصاص هو الأكثر أهمية. ويمكن تصنيف العوامل التي تؤثر على معدل امتصاص المادة لشعاع الليزر إلى جانبين.

بادئ ذي بدء، فإن المقاومة النوعية للمادة لها علاقة تناسبية مع الجذر التربيعي لمعامل المقاومة النوعية، والذي يتغير بدوره مع درجة الحرارة. تم اكتشاف هذه العلاقة بقياس امتصاصية السطح المصقول للمادة.

ثانيًا، تؤثر حالة سطح (أو تشطيب) المادة تأثيرًا أكبر على امتصاص الشعاع، وبالتالي يكون لها تأثير كبير على نتيجة عملية اللحام.

يبلغ الطول الموجي لخرج ليزر CO2 عادةً 10.6 ميكرومتر. غيرمواد معدنية مثل السيراميك والزجاج والمطاط والبلاستيك ذات امتصاص عالٍ في درجة حرارة الغرفة، بينما المواد المعدنية ذات امتصاص ضعيف حتى تزداد بشكل حاد عندما تذوب المادة أو تتبخر.

يعد استخدام طريقة طلاء السطح أو توليد السطح بطريقة غشاء الأكسيد فعالاً في تحسين امتصاص المادة للشعاع.

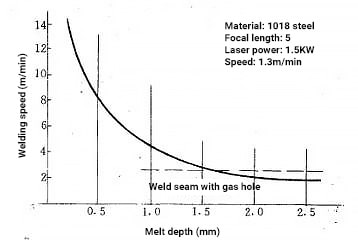

(4) سرعة اللحام

تؤثر سرعة اللحام بشكل كبير على عمق الذوبان. ستؤدي زيادة السرعة إلى عمق ذوبان أقل عمقًا، ولكن إذا كانت السرعة منخفضة جدًا، فقد يؤدي ذلك إلى ذوبان مفرط للمادة وسيتم لحام قطعة العمل من خلالها.

طاقة ليزر محددة وسُمك مادة معينة لها نطاق سرعة لحام مناسب، حيث يمكن تحقيق أقصى عمق للصهر عند قيمة السرعة المقابلة.

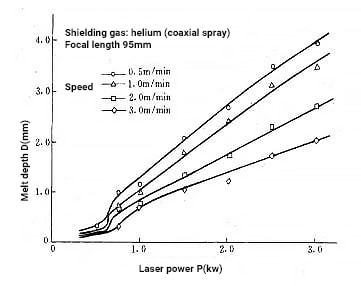

يوضّح الشكل أدناه العلاقة بين سرعة اللحام وعمق الذوبان للصلب 1018.

(5) الغاز الواقي

غالبًا ما تستخدم عمليات اللحام بالليزر غازات خاملة لحماية حوض الصهر أثناء عملية اللحام.

عادةً ما يتم استخدام الهيليوم والأرجون والنيتروجين لمنع أكسدة قطعة العمل.

يعد الهيليوم، مع طاقة التأين العالية التي يتميز بها، أكثر غازات التدريع فعالية في اللحام بالليزر ولكنه أكثر تكلفة.

الأرغون أقل تكلفة وأكثر كثافة، مما يوفر حماية أفضل، ولكنه عرضة لتأين البلازما المعدنية ذات درجة الحرارة العالية التي يمكن أن تضعف سرعة اللحام وعمق الذوبان وتقلل من قوة الليزر الفعالة.

تميل اللحامات المحمية بالأرجون إلى الحصول على أسطح أكثر سلاسة مقارنةً بتلك المحمية بالهيليوم.

النيتروجين هو غاز التدريع الأقل تكلفة، ولكنه غير مناسب للحام أنواع معينة من الفولاذ المقاوم للصدأ بسبب الامتصاص والمسامية في منطقة اللفة.

بالإضافة إلى حماية حوض الذوبان، تحمي غازات التدريع أيضًا عدسة التركيز البؤري من التلوث والتناثر الناجم عن بخار المعدن والقطرات المنصهرة، خاصة في اللحام بالليزر عالي الطاقة.

وظيفة أخرى لغاز التدريع هي تفريق البلازما التي تنتج عن اللحام بالليزر عالي الطاقة. وبينما يمتص بخار المعدن شعاع الليزر ويتأين إلى سحابة بلازما، يتأين الغاز الواقي المحيط ببخار المعدن أيضًا بفعل الحرارة.

إذا كان هناك الكثير من البلازما الموجودة، فسيتم استهلاك شعاع الليزر جزئيًا، مما يجعل عمق الذوبان أقل عمقًا وسطح حوض اللحام أوسع.

يمكن تقليل معدل التركيب المركب لتعقيد الإلكترون عن طريق زيادة عدد تصادمات الإلكترون-الأيون والذرات المتعادلة الثلاثية الأجسام. فالذرات المتعادلة الأخف وزناً لها تردد تصادم ومعدل تعقيد أعلى.

لا تزيد الغازات الواقية ذات طاقة التأين العالية من كثافة الإلكترونات لأنها لا تتأين من تلقاء نفسها.

الجدول الوزن الذري (الجزيئي) وطاقة التأين للغازات والفلزات الشائعة

| المواد | هو | ع | N | آل | المغنيسيوم | في |

| الكمية الذرية (الجزيئية). | 4 | 40 | 28 | 27 | 24 | 56 |

| طاقة التأين (إي فولت) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

وكما يتبين من الجدول، يختلف حجم سحابة البلازما باختلاف الغاز الواقي المستخدم، حيث يكون الهيليوم هو الأصغر حجمًا، يليه النيتروجين، ويكون الأكبر عند استخدام الأرجون.

كلما كانت سحابة البلازما أكبر، كلما كان عمق الانصهار أقل. ويرجع هذا التباين إلى اختلاف مستويات تأين جزيئات الغاز واختلاف انتشار بخار المعدن الناجم عن اختلاف كثافة الغازات الواقية.

الهيليوم هو الأقل تأينًا والأقل كثافة، مما يجعله يشتت بسرعة بخار المعدن المتصاعد من حوض المعدن المنصهر.

وبالتالي، فإن استخدام الهيليوم كغاز تدريع يؤدي إلى أقصى قدر من كبت البلازما، مما يزيد من عمق الذوبان ويحسن سرعة اللحام. ونظرًا لكتلته الخفيفة، فهو أقل عرضة للتسبب في المسامية.

تكون تأثيرات سحابة البلازما على عمق الذوبان أكثر وضوحًا في مناطق اللحام منخفضة السرعة، مع تناقص التأثير كلما زادت سرعة اللحام.

يتم توصيل الغاز الواقي إلى سطح قطعة العمل من خلال فوهة عند ضغط محدد.

شكل الفوهة وحجم قطر المخرج مهمان للحماية الفعالة. يجب أن تكون الفوهة كبيرة بما يكفي لتغطية سطح اللحام، ولكن أيضًا محدودة الحجم لمنع تلوث بخار المعدن أو تلف العدسة.

كما يجب أيضًا التحكم في معدل تدفق غاز التدريع، حيث يمكن أن يؤدي التدفق غير المنضبط إلى حدوث اضطرابات، مما يتسبب في اختلاط الغلاف الجوي مع الحوض المنصهر ويؤدي إلى حدوث مسامية.

ولتحسين التأثير الوقائي، يمكن أيضًا استخدام النفخ الجانبي من خلال فوهة ذات قطر أصغر، وتوجيه الغاز بزاوية مباشرة في الثقوب الصغيرة في اللحام بالانصهار العميق.

لا يقوم غاز التدريع بقمع سحابة البلازما على سطح قطعة العمل فحسب، بل يؤثر أيضًا على البلازما في الثقب وتشكيل الثقوب الصغيرة، مما يؤدي إلى طبقات لحام أعمق وأوسع.

ومع ذلك، فإن التحكم الدقيق في حجم تدفق الغاز واتجاهه أمر ضروري، حيث يمكن أن يؤدي الاضطراب إلى تلف حوض الذوبان وتعطيل استقرار عملية اللحام.

(6) البُعد البؤري للعدسة

يتطلب اللحام عادةً تركيز الليزر، والعدسة شائعة الاستخدام لها بُعد بؤري يتراوح بين 63-254 مم (2.5 ″ - 10″). يتناسب حجم البقعة مع البُعد البؤري - فكلما كان البُعد البؤري أقصر، كانت البقعة أصغر.

ومع ذلك، يؤثر البُعد البؤري أيضًا على العمق البؤري، مما يعني أن العمق البؤري يزداد مع البُعد البؤري.

يمكن أن يؤدي البُعد البؤري الأقصر إلى تحسين كثافة الطاقة، ولكن بسبب العمق البؤري الصغير، يجب الحفاظ على المسافة بين العدسة وقطعة العمل بدقة، مما يؤدي إلى عمق ذوبان محدود.

في اللحام الفعلي، يكون أقصر عمق للتركيز البؤري في الغالب 126 مم (5 ″) بسبب تأثير الترشيش المتولد أثناء عملية اللحام ووضع الليزر.

عند لحام اللحامات الكبيرة أو زيادة حجم البقعة، يمكن اختيار عدسة ذات طول بؤري 254 مم (10 ″) ولكن هذا يتطلب طاقة خرج ليزر أعلى (كثافة طاقة) لتحقيق تأثير ثقب صغير للاندماج العميق.

بالنسبة لطاقة الليزر التي تتجاوز 2 كيلو وات، خاصةً بالنسبة لـ 10.6 ميكرومتر CO2 شعاع الليزر، لتجنب خطر حدوث تلف بصري لعدسة التركيز، غالبًا ما تُستخدم طريقة التركيز الانعكاسي، باستخدام مرآة نحاسية مصقولة كعاكس.

وغالبًا ما يوصى بذلك في حالة الطاقة العالية تركيز شعاع الليزر بسبب تبريده الفعال.

(7) موضع التركيز

عند اللحام، يعد موضع النقطة البؤرية أمرًا بالغ الأهمية للحفاظ على كثافة طاقة كافية. تؤثر التغييرات في موضع النقطة البؤرية بالنسبة لسطح قطعة العمل بشكل مباشر على عرض اللحام وعمقه.

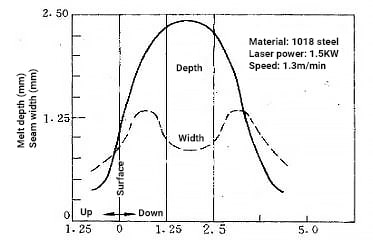

يوضح الشكل أدناه تأثير موضع النقطة البؤرية على عمق الذوبان وعرض التماس في الفولاذ 1018.

في معظم تطبيقات اللحام بالليزرعادةً ما يتم وضع النقطة البؤرية في حوالي ربع عمق الاندماج المقصود تحت سطح قطعة العمل.

(8) موضع شعاع الليزر

يلعب موضع شعاع الليزر دورًا حاسمًا في تحديد جودة اللحام، خاصة في حالة الوصلات التناكبية التي تكون أكثر حساسية له من الوصلات اللولبية.

على سبيل المثال، عند لحام تروس الفولاذ المقوى بأسطوانات الفولاذ الطري، سيؤدي التحكم السليم في موضع شعاع الليزر إلى لحام ذي محتوى الكربون وتحسين مقاومة التشقق.

في بعض التطبيقات، يتطلب شكل قطعة العمل المراد لحامها انحراف شعاع الليزر بزاوية.

يظل امتصاص طاقة الليزر بواسطة قطعة العمل غير متأثر طالما أن زاوية الانحراف بين محور الشعاع ومستوى الوصلة في حدود 100 درجة.

(9) التحكم في الارتفاع والانخفاض التدريجي في طاقة الليزر في بداية اللحام ونهايته

في اللحام بالانصهار العميق بالليزر، توجد دائماً ثقوب صغيرة بغض النظر عن عمق اللحام. عند إنهاء عملية اللحام وإيقاف تشغيل مفتاح الطاقة، تتشكل حفرة في نهاية اللحام.

وبالإضافة إلى ذلك، إذا كانت طبقة اللحام بالليزر الجديدة تغطي اللحام السابق، فسيكون هناك امتصاص مفرط لشعاع الليزر، مما يؤدي إلى ارتفاع درجة حرارة اللحام أو مسامية اللحام.

لتجنب هذه المشكلات، يمكن برمجة نقاط بدء الطاقة وتوقفها، مما يجعل أوقات بدء الطاقة وتوقفها قابلة للتعديل.

وهذا يعني أنه يمكن زيادة طاقة البدء إلكترونيًا من الصفر إلى قيمة الطاقة المحددة في فترة قصيرة، ويمكن ضبط وقت اللحام، وأخيرًا، يمكن خفض الطاقة تدريجيًا من القيمة المحددة إلى الصفر عند اكتمال عملية اللحام.

(1) خصائص الليزر اللحام بالانصهار العميق

(2) مزايا اللحام بالانصهار العميق بالليزر

(3) مساوئ اللحام بالانصهار العميق بالليزر

يستخدم اللحام بالانصهار العميق بالليزر عادةً موجات ثاني أكسيد الكربون المستمرة2 الليزر القادر على الحفاظ على طاقة خرج كافية لإحداث تأثير "الثقب الصغير".

وهذا يمكّن الليزر من الذوبان عبر المقطع العرضي الكامل لقطعة العمل وينتج عنه وصلة ملحومة قوية.

فيما يتعلق بالليزر، فهو جهاز بسيط يولد شعاعًا متوازيًا ذا اتجاهية ممتازة ويعمل كمصدر للحرارة.

يوفر اللحام بالليزر قوة وصلة عالية الجودة ونسبة عمق إلى عرض كبيرة، وهو سريع نسبيًا في سرعة اللحام.

كما أنها تسمح بالتحكم عن بُعد والتشغيل الآلي في الإنتاج من خلال استخدام العدسات والألياف الضوئية، حيث إنها لا تتطلب بيئة مفرغة من الهواء.

ويتميز الليزر بكثافة طاقة عالية، مما يجعله مناسبًا للحام المواد الصعبة مثل التيتانيوم والكوارتز، بالإضافة إلى المواد ذات الخصائص المختلفة.

يمكن أيضًا إجراء اللحام الدقيق باستخدام اللحام بالليزر. يتم تركيز شعاع الليزر لإنتاج بقعة صغيرة ويمكن تحديد موضعها بدقة، مما يجعلها مثالية للإنتاج الآلي بكميات كبيرة في لحام قطع العمل الدقيقة والصغيرة.

يعد الليزر وملحقات نظام اللحام أكثر تكلفة، مما يؤدي إلى ارتفاع تكلفة الاستثمار الأولي وتكلفة الصيانة مقارنة بعمليات اللحام التقليدية، مما يؤدي إلى ضعف الكفاءة الاقتصادية.

بالإضافة إلى ذلك، عادةً ما تكون كفاءة التحويل في اللحام بالليزر منخفضة، وتتراوح بين 5% إلى 30%، بسبب انخفاض امتصاص الليزر الضوء بواسطة المواد الصلبة، خاصةً مع وجود البلازما التي لها تأثير امتصاص على ضوء الليزر.

تتطلب البقعة الصغيرة المركزة في اللحام بالليزر دقة عالية في معدات وصلة الشغل، حيث يمكن أن تتسبب الانحرافات الصغيرة في المعدات في حدوث أخطاء كبيرة في المعالجة.

وعلاوةً على ذلك، يتطلب اللحام بالليزر مستوى عالٍ من دقة تجميع قطع العمل بسبب صغر حجم البقعة التي يركز عليها الليزر وضيق خط اللحام.

يجب أن يكون موضع المكوِّن الملحوم دقيقًا للغاية، مما يتطلب الحفاظ على موضع الشعاع على قطعة العمل ضمن نطاق تركيز شعاع الليزر ويجب ألا ينحرف بشكل كبير.

قد تؤدي الدقة غير الكافية في تجميع الشُّغْلَة أو تحديد موضع الحزمة إلى عيوب اللحام.

يوضح الشكل أدناه متطلبات شكل خط اللحام في اللحام بالليزر.

الليزر لحام الشرائح عملية صعبة التحكم فيها. إنها عملية لحام انصهار حيث يتم توجيه بقعة مركزة على قطعة العمل والسلك على التوالي.

يكون حوض الذوبان صغيرًا، مما يجعل التحكم الدقيق في المواضع النسبية للخيوط أمرًا بالغ الأهمية لتحقيق ذوبان موحد للسلك الذي يتم تغذيته باستمرار.

تتصلب قناة اللحام بسرعة نسبياً، مما قد يؤدي إلى حدوث مسامية وعيوب هشاشة.

بالمقارنة مع اللحام بالنحاس، فإن لحام اللحام بالاختراق يتميز بمظهر أكثر خشونة بسبب الترشيش الكبير، ولكنه أقوى بكثير من اللحام النقطي التقليدي.

مقارنة بغيرها تقنيات اللحام، فإن تكلفة الليزر والأنظمة المصاحبة له أعلى وتتطلب استثمارًا أوليًا أكبر.

الرئيسية أنواع الليزر المستخدمة في اللحام هي ثاني أكسيد الكربون2 ليزر، وليزر Nd:YAG، وليزر الألياف، وليزر أشباه الموصلات.

ثاني أكسيد الكربون2 الليزر

ثاني أكسيد الكربون2 الليزر هو الليزر الغازي بشعاع الأشعة تحت الحمراء البعيدة وطول موجي يبلغ 10.6 ميكرومتر. ويعمل عادة في وضع مستمر وله طاقة خرج عالية، مما يجعله يستخدم على نطاق واسع في اللحام بالليزر عالي الطاقة.

عند استخدامها في اللحام بمستويات طاقة عالية تبلغ 10 كيلو وات أو أكثر، يمكن أن يؤدي استخدام غاز الأرجون الواقي إلى إنتاج بلازما قوية، مما يؤدي إلى عمق ذوبان ضحل.

ولمعالجة هذه المشكلة، غالبًا ما يُستخدم الهيليوم، الذي لا ينتج البلازما، كغاز تدريع لغاز ثاني أكسيد الكربون عالي الطاقة2 اللحام بالليزر.

ليزر الألياف

تُستخدم ليزر الألياف في المقام الأول في اللحام المتداخل للمواد الرقيقة ذات متطلبات ثبات عالية لمفصل اللحام.

يمكن أن يحقق اللحام المتداخل عمق ذوبان يبلغ 0.01 بوصة أو أعلى بسرعات أعلى. على سبيل المثال، يمكن لليزر الليفي أحادي الوضع بقوة 200 واط أن يحقق عمق ذوبان يبلغ 0.004 بوصة بسرعات تصل إلى 50 بوصة/ثانية.

ليزر Nd:YAG

ليزر Nd:YAG هو ليزر الحالة الصلبة ينبعث منها شعاع من الضوء القريب من الأشعة تحت الحمراء بشكل أساسي بطول موجي يبلغ 1.06 ميكرومتر.

تتميز الموصلية الحرارية للمادة بمعدل امتصاص عالي للضوء عند هذا الطول الموجي، ويمكن لليزر أن يعمل في الوضعين المستمر والنبضي على حد سواء، مما يجعله منافسًا في لحام المكونات الحرجة.

ليزر أشباه الموصلات

تتميز ليزرات أشباه الموصلات بصغر حجمها وكفاءة التحويل العالية وتكلفة التشغيل المنخفضة والعمر الطويل، مما يجعلها اتجاهًا مهمًا لتطوير الليزر في المستقبل.

بدأ العلماء على الصعيدين المحلي والخارجي في إجراء أبحاث حول استخدام أشباه الموصلات الليزرية عالية الطاقة في لحام سبائك الألومنيوم.

وينتج عن الطول الموجي القصير لليزر شبه الموصِّل معدل امتصاص أعلى بكثير للمعادن مقارنة بليزر ثاني أكسيد الكربون وليزر Nd:YAG، مما يجعله خيارًا واعدًا لتطبيقات اللحام.

ومع ذلك، فإن كثافة الطاقة المنخفضة لليزر أشباه الموصلات عند تطبيقه على سطح المادة تجعله أكثر ملاءمة للمادة الرقيقة لحام الألواح ولحام المكونات الإلكترونية في تطبيقات اللحام بالليزر.

إن خصائص الليزر واللحام المركب TIG هي.

على سبيل المثال، عندما يكون ثاني أكسيد الكربون2 يُستخدم ليزر بقوة 0.8 كيلوواط مع تيار قوس TIG بقوة 90 أمبير وسرعة لحام تبلغ 2 متر/دقيقة، وهو يتمتع بقدرة لحام تعادل قدرة لحام 5 كيلوواط من ثاني أكسيد الكربون2 لحام بالليزر

عند اللحام بسرعات تتراوح من 0.5 إلى 5 م/دقيقة باستخدام مولد ثاني أكسيد الكربون بقدرة 5 كيلو وات2 الليزر، فإن عمق الذوبان الذي تم الحصول عليه أكبر بمقدار 1.3 إلى 1.6 مرة من ذلك الذي تم الحصول عليه باستخدام الليزر بقدرة 5 كيلوواط من ثاني أكسيد الكربون2 الليزر وحده.

قراءة ذات صلة: لحام MIG مقابل لحام TIG

يتم إجراء اللحام المركب بالليزر بالبلازما المركب بطريقة محورية، كما هو موضح في الشكل 3. ويجري قوس البلازما بواسطة قطب كهربائي حلقي، وينتقل شعاع الليزر عبر مركز قوس البلازما.

يخدم قوس البلازما وظيفتين أساسيتين.

أولاً، يوفر طاقة إضافية لـ عملية اللحام بالليزرمما يزيد من سرعة اللحام وكفاءته.

وثانيًا، يحيط قوس البلازما بالليزر، مما يؤدي إلى تأثير المعالجة الحرارية الذي يطيل وقت التبريد ويقلل من خطر التصلب والإجهادات المتبقية، مما يؤدي إلى تحسين الخصائص البنيوية المجهرية للحام.

يظهر المبدأ الأساسي للحام المركب بالليزر-ميج المركب في الشكل 4.

بالإضافة إلى مدخلات الطاقة إلى منطقة اللحام من القوس، يوفر الليزر أيضًا حرارة لمعدن اللحام. تعمل تقنية اللحام المركب بالليزر والقوس في آن واحد، حيث تعمل كلتا الطريقتين على منطقة اللحام.

يساهم كل من الليزر والقوس في أداء اللحام المركب بدرجات وأشكال مختلفة.

في اللحام المركب بالليزر-ميج المركب، لا يحدث التطاير على سطح قطعة العمل فقط ولكن أيضًا على سلك الحشو، مما يؤدي إلى تطاير المزيد من المعدن وسهولة نقل الطاقة من الليزر.

يتميز لحام MIG بميزة انخفاض تكلفة مصدر الطاقة، وسد اللحام الجيد، والقوس المستقر، والقدرة على تحسين هيكل اللحام بمعدن الحشو.

من ناحية أخرى، يتميز اللحام بأشعة الليزر بعمق ذوبان عميق، وسرعة لحام عالية، ومدخلات حرارة منخفضة، ودرز لحام ضيق.

ومع ذلك، فإن لحام المواد السميكة يتطلب ليزر أكثر قوة.

يكون حوض الذوبان في اللحام المركب بالليزر أصغر من ذلك الموجود في اللحام بالليزر المركب MIG، مما يؤدي إلى تشوه أقل في قطعة العمل ويقلل بشكل كبير من الحاجة إلى التصحيح بعد اللحام.

مع اللحام المركب بالليزر-ميج المركب، يتم تشكيل حوضين منفصلين، وتعمل المدخلات الحرارية من القوس على معالجة التقسية بعد اللحام في وقت واحد، مما يقلل من صلابة اللحام، خاصة في الفولاذ.

نظرًا لسرعة اللحام العالية جدًا للحام المركب بالليزر، يمكن تقليل وقت الإنتاج والتكاليف.

في عملية اللحام بالليزر، تتسبب كثافة طاقة الليزر العالية في تسخين المادة الأساسية بسرعة وصهرها وتبخيرها، مما يؤدي إلى ارتفاع درجة حرارة بخار المعدن.

ومع ذلك، فإن كثافة الطاقة العالية المستمرة يمكن أن تتسبب أيضًا في تكوين سحابة بلازما، مما يقلل من امتصاص الليزر بواسطة قطعة العمل ويجعل عملية اللحام غير مستقرة.

ولمعالجة ذلك، يمكن استخدام ليزر نابض ذو طاقة ذروة عالية أو مزيج من اثنين من الليزر النبضي بعرض نبضات وترددات تكرار وقوى ذروة مختلفة لمضاعفة قطعة العمل للحام.

يعمل شعاعا الليزر معًا لإنشاء ثقب كبير وعميق للذوبان بشكل دوري، ومن خلال إيقاف تشعيع أحد أشعة الليزر في الوقت المناسب، يمكن تقليل أو التخلص من سحابة البلازما، مما يحسن من امتصاص طاقة الليزر والاستفادة منها ويزيد من عمق اللحام وقدرته.

يمكن أن يساعد أيضًا تقليل كثافة طاقة الليزر بعد تكوين ثقب ذوبان كبير وعميق والاستمرار في التشعيع على تقليل سحابة البلازما.

مع انخفاض طاقة الليزر المؤثرة على بخار المعدن، يمكن أن تتضاءل سحابة البلازما، مما يؤدي إلى عملية لحام أكثر استقرارًا.

يشير هذا إلى سلسلة من المعالجة الضوئية لضوء الليزر للحصول على حزمة ذات خصائص مرغوبة لتطبيقات الليزر.

بالنسبة لتطبيقات اللحام، هناك ثلاثة أنواع من الرؤوس المتاحة: رأس اللحام بالانصهار، ورأس اللحام بالنحاس، و رأس اللحام بالليزر.

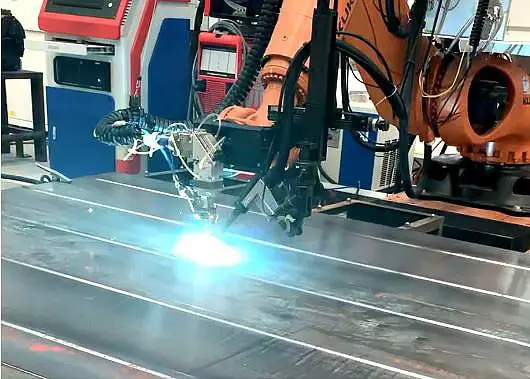

أصبحت الروبوتات أكثر شيوعاً، مع دقة ووزن كافيين للتطبيق.

في الوقت الحالي، تمتلك شركات ABB وFANUC وMOTOMAN وKUKA وغيرها من الشركات العالمية تطبيقات الليزر.

كثافة الطاقة

كثافة الطاقة عامل حاسم في المعالجة بالليزر. عندما تكون كثافة الطاقة عالية، يمكن تسخين الطبقة السطحية للمادة حتى الغليان في غضون ميكروثانية، مما يؤدي إلى كمية كبيرة من التبخير.

وهذا يجعل كثافة الطاقة العالية مثالية لعمليات إزالة المواد مثل القطع والتثقيب والنقش.

من ناحية أخرى، تتطلب كثافات الطاقة المنخفضة عدة أجزاء من الثانية للوصول إلى نقطة الغليان، مما يتسبب في ذوبان الطبقة السفلية قبل أن تتبخر الطبقة السطحية، مما يسهل تشكيل لحام ذائب جيد.

الشكل الموجي لنبضات الليزر

عندما يتم توجيه شعاع ليزر عالي الكثافة إلى سطح المادة، ينعكس 60-98% من طاقة الليزر ويفقد، خاصةً بالنسبة للمواد التي تنعكس بشدة، مثل الذهب والفضة والنحاس والألومنيوم والتيتانيوم والتيتانيوم وغيرها. تتغير انعكاسية المعدن بمرور الوقت أثناء إشارة نبضة الليزر.

عندما ترتفع درجة حرارة سطح المادة إلى درجة الانصهار، تنخفض الانعكاسية بسرعة. وبمجرد ذوبان السطح، تستقر الانعكاسية عند قيمة معينة.

عرض نبضة الليزر

عرض النبض هو معلمة حاسمة في اللحام بالليزر النبضي. يحدد عرض النبضة حجم المنطقة المتأثرة بالحرارة وعمق الذوبان. وكلما زاد عرض النبضة، زادت المنطقة المتأثرة بالحرارة وزاد عمق الذوبان الذي يزداد مع زيادة 1/2 قوة عرض النبضة.

ومع ذلك، فإن زيادة عرض النبضة يقلل من ذروة الطاقة، لذلك يتم استخدامه عادةً في التوصيل الحراري طرق اللحام لتشكيل لحام عريض وسطحي. ولكن تؤدي الطاقة القصوى المنخفضة إلى زيادة مدخلات الحرارة الزائدة، ولكل مادة عرض نبض مثالي يزيد من عمق الذوبان إلى أقصى حد.

حجم الصوت خارج نطاق التركيز

يتطلب اللحام بالليزر عادةً درجة معينة من إلغاء التركيزحيث إن كثافة الطاقة في مركز البقعة عند بؤرة الليزر عالية جدًا وتميل إلى التبخر في ثقب.

من ناحية أخرى، تكون كثافة القدرة موزعة بالتساوي نسبيًا في جميع المستويات بعيدًا عن نقطة ارتكاز الليزر.

يوجد نوعان من إلغاء التركيز البؤري: موجب وسالب. يكون المستوى البؤري أعلى قطعة العمل لإزالة الضبط البؤري الموجب والعكس صحيح لإزالة الضبط البؤري السالب.

من الناحية النظرية، عندما يتساوى المستويان الموجب والسالب لإلغاء التركيز البؤري ومستوى اللحام، تكون مستويات كثافة القدرة المقابلة متساوية تقريبًا.

ومع ذلك، في الممارسة العملية، قد يختلف شكل البركة المنصهرة التي تم الحصول عليها. ينتج عن عدم التركيز السالب ذوبان أعمق، وهو ما يرتبط بعملية تكوين البركة المنصهرة.

سرعة اللحام

تؤثر سرعة اللحام بشكل كبير على عمق الذوبان. تؤدي زيادة السرعة إلى عمق ذوبان أقل عمقًا، ولكن السرعة المنخفضة جدًا تؤدي إلى ذوبان مفرط للمادة وإلى ذوبان قطعة العمل من خلال اللحام.

ولذلك، هناك نطاق سرعة مناسب لطاقة ليزر معينة وسُمك مادة معينة، ويمكن الحصول على أقصى عمق للذوبان عند قيمة السرعة المقابلة ضمن هذا النطاق.

الغاز الواقي

وغالباً ما تستخدم عملية اللحام بالليزر غازات خاملة، مثل الهيليوم والأرجون والنيتروجين، لحماية حوض الصهر.

يحمي غاز التدريع أيضًا عدسة التركيز البؤري من تلوث بخار المعدن وتناثر القطرات السائلة. في اللحام بالليزر عالي الطاقة، تكون المادة المقذوفة قوية، مما يجعل حماية العدسة أكثر أهمية.

ويتمثل الدور الثالث لغاز التدريع في تشتيت تدريع البلازما الناتج عن اللحام بالليزر عالي الطاقة بفعالية.

ويمتص بخار المعدن شعاع الليزر ويتأين إلى بلازما، وإذا كان هناك الكثير من البلازما الموجودة، فإن شعاع الليزر سوف يستهلك جزئيًا بواسطة البلازما.

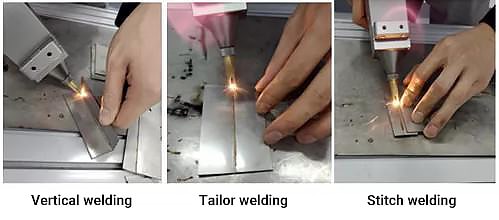

1. لحام الصفائح بالصفائح

يتضمن 4 أنواع من طرق المعالجة:

2. الأسلاك–إلى–لحام الأسلاك

يتضمن 4 أنواع من طرق المعالجة:

3. لحام الأسلاك المعدنية ومكونات الكتلة

يمكن تحقيق توصيل الأسلاك بالعناصر المقطوعة بنجاح باستخدام اللحام بالليزر، حيث يمكن أن تكون العناصر المقطوعة من أي حجم.

يجب الانتباه إلى هندسة عنصر السلك أثناء اللحام.

4. لحام معادن مختلفة

لحام أنواع مختلفة من المعادن يجب أن يتناول نطاق معايير قابلية اللحام وقابلية اللحام.

لا يمكن إجراء اللحام بالليزر بين أنواع مختلفة من المعادن إلا لمجموعات محددة من المواد.

على الرغم من أن اللحام بالنحاس النحاسي بالليزر قد لا يكون مناسبًا لتوصيل بعض المكونات، إلا أنه يمكن استخدامه كمصدر حراري لكل من اللحام بالنحاس اللين والصلب وله مزاياه الخاصة.

يُستخدم اللحام النحاسي الناعم بالليزر بشكل أساسي في لحام لوحات الدوائر المطبوعة وهو مفيد بشكل خاص في تكنولوجيا تجميع مكونات الرقائق.

هناك طرق مختلفة لاستخدام اللحام بالنحاس، واللحام النحاسي الناعم بالليزر هو أحدها فقط.

اللحام بالليزر هو عملية يتم فيها توجيه شعاع ضوء ليزر عالي الطاقة نحو قطعة عمل، مما يتسبب في زيادة درجة الحرارة، مما يؤدي إلى ذوبان قطعة العمل وانضمامها لتشكيل وصلة دائمة.

يُعرف اللحام بالليزر بقوته العالية في القص وقوة التمزق.

هناك العديد من العوامل التي يمكن أن تؤثر على جودة اللحام بالليزر، وبعضها غير مستقر ومتقلب للغاية. يعد الإعداد الصحيح والتحكم الصحيح في هذه المعلمات أمرًا بالغ الأهمية للحفاظ على النطاق الصحيح للحام بالليزر المستمر عالي السرعة بالليزر لضمان جودة اللحام.

يُعد ثبات وموثوقية تشكيل اللحام قضية مهمة للتنفيذ العملي والتصنيع في مجال تقنية اللحام بالليزر.

يمكن تصنيف العوامل التي تؤثر على جودة اللحام بالليزر إلى ثلاثة جوانب: معدات اللحام، وحالة قطعة العمل، ومعلمات العملية.

معدات اللحام:

أهم متطلبات الجودة لأجهزة الليزر هي ثبات نمط الحزمة وطاقة الخرج. يُفضل استخدام نمط الحزمة ذات الترتيب المنخفض للحصول على أداء أفضل لتركيز الحزمة وحجم بقعة أصغر وكثافة طاقة أعلى بنفس طاقة الليزر، مما يؤدي إلى لحامات أعمق وأوسع. يلزم عمومًا استخدام النمط الأساسي (TEM00) أو النمط منخفض الرتبة لتحقيق أداء عاليليزر عالي الجودة اللحام.

تواجه الصين حاليًا صعوبات في استخدام أشعة الليزر في اللحام بسبب مشاكل تتعلق بجودة الشعاع وثبات خرج الطاقة. ومع ذلك، في بلدان أخرى، فإن جودة شعاع الليزر وثبات طاقة الخرج على مستوى عالٍ ولا يشكل مشكلة في اللحام بالليزر.

يُعد النظام البصري ومرآة التركيز البؤري من أهم العوامل المؤثرة على جودة اللحام.

يتراوح البُعد البؤري المستخدم بشكل عام بين 127 مم (5 بوصة) إلى 200 مم (7.9 بوصة)، ويقلل البُعد البؤري الأصغر من قطر بقعة خصر الحزمة البؤرية ولكنه أكثر عرضة للتلوث وتلف الترشيش أثناء عملية اللحام.

يؤدي قصر الطول الموجي إلى امتصاص أعلى.

تتميز المواد ذات الموصلية الجيدة عمومًا بانعكاسية عالية. وعندما يتعلق الأمر بالليزر YAG، فإن معدل الانعكاسية هو 96% للفضة، و92% للألومنيوم، و90% للنحاس، و60% للحديد.

درجة الحرارة لها علاقة خطية مع الامتصاص؛ فكلما ارتفعت درجة الحرارة، زادت درجة الامتصاص. يمكن أن تحسن مواد طلاء السطح، مثل الفوسفات وأسود الكربون والجرافيت وغيرها من المواد، من معدل الامتصاص.

حالة قطعة العمل

لكي يكون اللحام بالليزر ناجحاً، يجب أن يكون لقطعة العمل حواف دقيقة ويجب أن تكون بقعة الليزر محاذاة بدقة مع خط اللحام. يجب ألا تتغير الدقة والمحاذاة أثناء عملية اللحام بسبب التشويه الحراري.

ويرجع ذلك إلى أن بقعة الليزر صغيرة، ودرزة اللحام ضيقة، ولا تتم إضافة معدن حشو بشكل عام.

إذا كانت فجوة التجميع كبيرة جدًا، فقد يمر شعاع الليزر من خلالها، مما يمنعه من ذوبان المادة الأساسية، أو يتسبب في حدوث قضم أو انخفاض مرئي. قد يؤدي الانحراف الطفيف في محاذاة البقعة إلى بقع غير ملتحمة أو غير ملحومة.

ولذلك، يجب ألا تزيد الفجوة العامة في تجميع نطح اللوحة العامة وانحراف التماس الموضعي عن 0.1 مم، ويجب ألا يزيد الانحراف على الجانب الخطأ عن 0.2 مم.

في بعض الحالات، لا يمكن استخدام تقنية اللحام بالليزر لأنه لا يمكن تلبية هذه المتطلبات.

لتحقيق نتائج لحام جيدة، يجب التحكم في الفجوة التناكبية المسموح بها وفجوة اللفة في حدود 10% من سمك اللوح الرقيق. يجب أن تكون الركائز التي يتم لحامها على اتصال وثيق من أجل نجاح اللحام بالليزر، وهو ما يتطلب إحكامًا دقيقًا للأجزاء.

كثافة طاقة بقعة الليزر هي أهم عامل يؤثر على وضع اللحام بالليزر واستقرار تشكيل اللحام. مع زيادة كثافة الطاقة من الصغيرة إلى الكبيرة، تتغير أوضاع اللحام من اللحام بالتوصيل الحراري المستقر إلى اللحام بعدم استقرار الوضع ثم إلى اللحام بالانصهار العميق المستقر.

يتم تحديد كثافة طاقة بقعة الليزر بشكل أساسي من خلال طاقة الليزر وموضع تركيز الشعاع، حيث تتناسب كثافة طاقة الليزر مع طاقة الليزر. يوجد الموضع الأمثل لتركيز الشعاع للحصول على أفضل تأثير.

عندما تكون بؤرة الشعاع في موضع معين تحت سطح قطعة العمل (في حدود 1 إلى 2 مم، اعتمادًا على سُمك اللوحة والمعلمات)، يمكن تحقيق التماس اللحام المثالي.

يؤدي الانحراف عن هذا الموضع الأمثل إلى زيادة حجم بقعة سطح قطعة العمل، مما يقلل من كثافة الطاقة، وربما يتسبب في حدوث تغييرات في شكل عملية اللحام.

سرعة اللحام لها تأثير أقل أهمية على شكل عملية اللحام واستقرارها مقارنةً بقوة الليزر وموضع التركيز.

ومع ذلك، عندما تكون سرعة اللحام عالية جدًا، قد تصبح مدخلات الحرارة صغيرة جدًا للحفاظ على استقرار عملية اللحام بالانصهار العميق.

في الممارسة العملية، يجب أن يعتمد اختيار اللحام على عمق الذوبان المطلوب للأجزاء الملحومة ويجب أن يتجنب اللحام في وضع عدم الاستقرار.

في نطاق اللحام بالانصهار العميق المستقر، يكون لطاقة الليزر تأثير مباشر على عمق الذوبان، حيث يزداد العمق مع زيادة الطاقة (عند حوالي 0.7 ضعف العلاقة). وكلما زادت سرعة اللحام كلما زاد عمق الذوبان.

عند استيفاء شروط معينة لطاقة الليزر وسرعة اللحام بالليزر، سيؤدي وضع التركيز الأمثل إلى أقصى عمق للذوبان.

يقلل الانحراف عن هذا الموضع من عمق الذوبان وقد يتسبب في عدم استقرار الوضع أو اللحام بالتوصيل الحراري المستقر.

ويتمثل الدور الرئيسي لغاز التدريع في حماية قطعة العمل من الأكسدة أثناء اللحام، وحماية عدسة التركيز من تلوث بخار المعدن وتناثر القطرات المنصهرة السائلة,

بالنسبة للحالتين المذكورتين أعلاه,

فمن ناحية، يعد استخدام مكونات بصرية عالية الجودة ومستقرة للغاية مع الصيانة المتكررة أمرًا بالغ الأهمية لمنع التلوث والحفاظ على نظافتها.

من ناحية أخرى، من الضروري تطوير طرق المراقبة والتحكم في الوقت الحقيقي لعملية اللحام بالليزر لتحسين المعلمات ومراقبة التغيرات في طاقة الليزر وموضع النقطة البؤرية عند وصولها إلى قطعة العمل، وتحقيق التحكم في الحلقة المغلقة لتحسين موثوقية واستقرار جودة اللحام بالليزر.

الليزر لحام الفولاذ الكربوني وسبائك الصلب الشائعة

يعمل لحام الفولاذ الكربوني بالليزر بشكل عام بشكل جيد، وتعتمد جودة اللحام على مستوى الشوائب. يمكن أن تؤثر عوامل مثل الكبريت والفوسفور على خطر تشقق اللحام.

عندما لحام الفولاذ الكربوني بمحتوى أكبر من 0.25%، فإن التسخين المسبق ضروري لتحقيق جودة لحام مرضية.

عند لحام أنواع مختلفة من الفولاذ ذي المحتوى الكربوني المختلف معًا، من الأفضل أن تنحرف الشعلة قليلاً نحو المواد ذات المحتوى الكربوني المنخفض لضمان الحصول على وصلة عالية الجودة.

ومع ذلك، لا ينبغي لحام الفولاذ المغلي منخفض الكربون بالليزر بسبب محتواه العالي من الكبريت والفوسفور.

وعلى العكس من ذلك، فإن الفولاذ منخفض الكربون منخفض الكربون مناسب للحام بالليزر بسبب انخفاض محتواه من الشوائب. الفولاذ متوسط وعالي الكربون والفولاذ الشائع سبائك الفولاذ يمكن لحامها بالليزر، ولكن يلزم إجراء تسخين مسبق ومعالجة ما بعد اللحام لتقليل الإجهاد ومنع تكوّن الشقوق.

لحام الفولاذ المقاوم للصدأ بالليزر

بشكل عام، الحصول على وصلات عالية الجودة من خلال الليزر لحام الفولاذ المقاوم للصدأ أسهل من طرق اللحام التقليدية. تؤدي سرعة اللحام العالية إلى منطقة صغيرة متأثرة بالحرارة وتزيل خطر التحسس.

وبالإضافة إلى ذلك، فإن الموصلية الحرارية المنخفضة للفولاذ المقاوم للصدأ تجعل من السهل تحقيق الانصهار العميق ودرزات اللحام الضيقة.

لحام المعادن المختلفة بالليزر

يوفر معدل التبريد السريع وانخفاض المنطقة المتأثرة بالحرارة في اللحام بالليزر ظروفًا مواتية لتوافق المواد ذات الهياكل المختلفة بعد اللحام وانصهار المعادن المختلفة.

تم إثبات نجاح لحام المعادن التالية بنجاح باستخدام طرق اللحام العميق بالليزر:

تطبيقات التصنيع

تُستخدم تقنية اللحام بالليزر اللطيف المصمم خصيصًا على نطاق واسع في صناعة السيارات. وفي اليابان، حلت هذه التقنية محل اللحام التناكبي الوامض في صناعة الصلب للربط بين الصلب المدرفل اللفائف.

إن دراسة لحام الألواح فائقة النحافة، مثل لحام الألواح التي يقل سمكها عن 100 ميكرون، غير ممكنة باستخدام اللحام بالانصهار، ولكن اللحام بالليزر YAG مع شكل موجي خاص لطاقة الخرج قد حقق نجاحًا، مما يدل على مستقبل واسع للحام بالليزر.

في اليابان، تم تطوير اللحام بالليزر YAG لأول مرة في العالم لإصلاح الأنابيب الرقيقة في مولدات بخار المفاعلات النووية، كما استخدمت بعض الشركات تقنية اللحام بالليزر للتروس.

مجال تعدين المساحيق المعدنية

مع التقدم المستمر للعلم والتكنولوجيا، أصبح الصهر التقليدي و طرق الصب لم يعد بإمكان مواد التصنيع تلبية المتطلبات الخاصة للمواد الصناعية.

ونظرًا للخصائص الفريدة وفوائد التصنيع الفريدة للمواد المعدنية المسحوقية، فإنها تحل محل المواد التقليدية في صناعات مثل السيارات والطائرات وتصنيع الأدوات.

مع زيادة تطوير المواد المعدنية المسحوقية، أصبح توصيل الأجزاء صعبًا بشكل متزايد، مما يحد من استخدام المواد المعدنية المسحوقية.

في أوائل الثمانينيات من القرن الماضي، دخل اللحام بالليزر بمزاياه المتميزة في مجال معالجة المواد المعدنية المسحوقية وفتح آفاقاً جديدة لتطبيق المواد المعدنية المسحوقية.

على سبيل المثال، اللحام بالنحاس طرق اللحام الماس، الذي يشيع استخدامه في المواد المعدنية المسحوقية، لديه قوة ربط منخفضة، ومنطقة واسعة متأثرة بالحرارة، ولا يمكنه تحمل درجات الحرارة العالية ومتطلبات القوة. ومع ذلك، يمكن أن يؤدي استخدام اللحام بالليزر إلى تحسين قوة اللحام ومقاومة درجات الحرارة العالية.

صناعة السيارات

في أواخر الثمانينيات، تم استخدام الليزر من فئة الكيلوواط في الإنتاج الصناعي، واليوم أصبح الليزر خطوط اللحام أصبحت منتشرة على نطاق واسع في صناعة السيارات.

كانت الشركات الأوروبية المصنعة للسيارات، مثل أودي ومرسيدس بنز وفولكس فاجن وفولفو في السويد، من أوائل الشركات التي استخدمت اللحام بالليزر للسقف والهيكل والإطارات الجانبية وغيرها من الصفائح المعدنية اللحام في الثمانينيات.

في تسعينيات القرن الماضي، أدخلت جنرال موتورز وفورد وكرايسلر في الولايات المتحدة اللحام بالليزر في صناعة السيارات، وعلى الرغم من أنها بدأت متأخرة، إلا أنها تطورت بسرعة.

في إيطاليا، استخدمت فيات اللحام بالليزر لتجميع معظم مكونات ألواح الصلب الملحومة.

في اليابان، تستخدم شركات نيسان وهوندا وتويوتا عمليات اللحام والقطع بالليزر في تصنيع أغطية هياكل السيارات.

يتزايد استخدام التجميعات الملحومة بالليزر من الفولاذ عالي القوة في تصنيع هياكل السيارات نظرًا لأدائها الممتاز.

ووفقاً لإحصاءات سوق المعادن في الولايات المتحدة، سيصل استهلاك الهياكل الفولاذية الملحومة بالليزر بنهاية عام 2002 إلى 70 ألف طن، بزيادة ثلاثة أضعاف عن عام 1998.

تتسم معدات اللحام بالليزر المستخدمة في صناعة السيارات بأنها عالية الطاقة ومتعددة المسارات لتلبية احتياجات الصناعة من الدفعات ودرجة الأتمتة العالية.

صناعة الإلكترونيات

يُستخدم اللحام بالليزر على نطاق واسع في صناعة الإلكترونيات، وخاصة في صناعة الإلكترونيات الدقيقة.

إن مزاياها، مثل المنطقة الصغيرة المتأثرة بالحرارة، وتركيز التسخين السريع، والإجهاد الحراري المنخفض، تجعلها الخيار المفضل للدوائر المتكاملة وتغليف مبيت أجهزة أشباه الموصلات.

تم استخدام اللحام بالليزر أيضًا في تطوير أجهزة التفريغ، مثل أعمدة تركيز الموليبدينوم مع حلقات دعم من الفولاذ المقاوم للصدأ وتجميعات خيوط الكاثود الحراري السريع.

في صناعة الإلكترونيات، يعتبر اللحام بالليزر مفيدًا أيضًا في لحام الصفائح المموجة المرنة ذات الجدران الرقيقة بسماكة 0.05-0.1 مم، والتي يصعب حلها بطرق اللحام التقليدية و اللحام بالتيغ (TIG) عرضة للحام من خلال اللحام، في حين أن استقرار البلازما ضعيف وله العديد من العوامل المؤثرة. استخدام اللحام بالليزر فعال للغاية ويستخدم على نطاق واسع في هذه الحالات.

الطب الحيوي

بدأ استخدام اللحام بالليزر في الأنسجة البيولوجية في سبعينيات القرن الماضي، وأدى نجاحه في لحام أنابيب فالوب والأوعية الدموية إلى إجراء المزيد من الأبحاث في لحام مجموعة متنوعة من الأنسجة البيولوجية.

تركز الأبحاث اليوم على لحام الأعصاب بالليزر على طول موجة الليزر والجرعة وتأثيرها على التعافي الوظيفي، بالإضافة إلى اختيار الليزر مواد اللحام.

بالمقارنة مع طرق الخياطة التقليدية، يوفر اللحام بالليزر مفاغرة أسرع ويزيل خطر تفاعل الجسم الغريب أثناء عملية الشفاء، مع الحفاظ على الخواص الميكانيكية للمنطقة الملحومة. ونتيجة لذلك، من المتوقع أن يتم استخدامه على نطاق أوسع في الطب الحيوي في المستقبل.

صناعات أخرى

ويكتسب اللحام بالليزر أيضًا شعبية متزايدة تدريجيًا في صناعات أخرى، لا سيما في لحام المواد الخاصة.

على سبيل المثال، في الصين، أُجريت العديد من الدراسات على اللحام بالليزر لمواد مثل BT20 سبائك التيتانيوموسبائك HEl30، وبطاريات الليثيوم أيون.

بالإضافة إلى ذلك، طورت شركة GlamacoCoswig الألمانية المصنعة لماكينات الزجاج، بالتعاون مع معهد IFW لتكنولوجيا التجميع والمواد التجريبية، تقنية جديدة للحام الزجاج المسطح بالليزر.

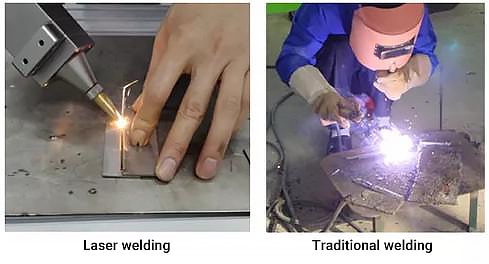

الانطباع الأولي لدى العديد من رواد الأعمال تجاه ماكينات اللحام بالليزر هو أنها باهظة الثمن، مقارنة بماكينات اللحام التقليدية مثل اللحام بقوس الأرغون والتي تكلف حوالي 10,000 يوان صيني فقط. ومع ذلك، فإن هذا تصور خاطئ لأنهم لم يفهموا بعد فوائد استخدام آلات اللحام بالليزر.

لكي تتمكن الشركة من البقاء والنمو، يجب أن تكون قوية وقادرة على إنتاج منتجات عالية الجودة تجذب العملاء.

في سوق اليوم، أصبح العملاء أكثر فطنة ويبحثون عن منتجات ليست عملية فحسب، بل جميلة ورقيقة أيضاً.

للبقاء في صدارة المنافسة وزيادة جاذبيتها في السوق، من المهم أن تتبنى الشركات معدات وعمليات تكنولوجية متقدمة لإنتاج منتجات جديدة ومتطورة. وهذا لا يحسن القدرة التنافسية فحسب، بل يعزز الأرباح والمبيعات أيضًا.

توفر ماكينات اللحام بالليزر، مقارنة بمعدات اللحام التقليدية، العديد من المزايا التي يمكن أن تساعد في تحسين جودة الإنتاج وكفاءته.

آلة اللحام بالليزر هي نوع من المعالجة غير التلامسية، مما يعني أنها لن تسبب أي ضرر لقطعة العمل أثناء عملية اللحام.

تشمل مزاياها سرعة اللحام السريعة، وقوة اللحام العالية، ودرزات اللحام السلسة، والحد الأدنى من التشوه، والقدرة على اللحام في ظروف خاصة مثل المساحات الضيقة.

إن آلة اللحام بالليزر قادرة على لحام المواد الخاصة ذات نقاط الانصهار العالية، مثل المعادن الحرارية، ويمكن استخدامها حتى في لحام المواد غير المعدنية مثل السيراميك. إنها مرنة للغاية ولها تأثير جيد على لحام المواد الخاصة.

إن إمكانية اللحام عن بُعد بدون تلامس تجعلها مناسبة للأجزاء التي يصعب الوصول إليها باستخدام ماكينة لحام تقليدية.

يمكن تركيز شعاع الليزر بدقة لإنتاج بقعة صغيرة، ولا يتأثر بالمجالات المغناطيسية، مما يجعله مثاليًا للحام الدقيق. إن تحديد موقعه الدقيق يجعله مناسبًا للإنتاج الأوتوماتيكي بكميات كبيرة لقطع العمل الصغيرة والمتناهية الصغر.

اللحام بالليزر هو مزيج من التقنيات الحديثة والتقليدية. وهو فريد من نوعه مقارنةً بتقنيات اللحام التقليدية وله مجموعة واسعة من التطبيقات، مما يمكن أن يحسن بشكل كبير من كفاءة ودقة اللحام.

كثافة الطاقة عالية ويتم إطلاق الطاقة بسرعة، مما يجعل عملية اللحام أكثر كفاءة. كما أن النقطة البؤرية الأصغر في اللحام بالليزر تعزز أيضاً من الترابط بين المواد التي يتم لحامها وتزيل الحاجة إلى المعالجة بعد اللحام، مما يجنب المواد التلف والتشوه.

تُستخدم هذه التكنولوجيا بشكل أساسي في الصناعات عالية التقنية، ومع استمرار الناس في اكتساب فهم أعمق وإتقان لها، سيتم تطبيقها حتمًا في المزيد من المجالات والصناعات.

يمكن أن يلبي اللحام بالليزر بسهولة متطلبات اللحام المختلفة لمختلف المواد، بما في ذلك المعادن وغير المعادن، ولديه القدرة على التركيز بشكل عشوائي في حدود 360 درجة بسبب قابلية الليزر للاختراق والانكسار.

وبالإضافة إلى ذلك، يمكن إجراء اللحام بالليزر في ظروف درجة حرارة الغرفة العامة، حيث يطلق كمية كبيرة من الحرارة في فترة زمنية قصيرة، مما يقلل من المتطلبات البيئية ويلغي الحاجة إلى بيئة مفرغة أو محمية من الغازات.

على مر السنين، حظيت تكنولوجيا الليزر باعتراف واسع النطاق وتطورت من استخدامها الأولي في التطبيقات العسكرية إلى استخدام واسع النطاق في القطاع المدني. وقد أدى تطوير تكنولوجيا اللحام بالليزر إلى توسيع نطاق تكنولوجيا الليزر.

في المستقبل، سيتم استخدام اللحام بالليزر ليس فقط في صناعات مثل السيارات والصلب وتصنيع الأدوات، ولكن أيضًا في المجالات العسكرية والطبية وغيرها من المجالات.

وعلى وجه الخصوص، فإن الحرارة ودرجة الحرارة المرتفعة للحام بالليزر تجعله خيارًا مناسبًا للتطبيقات الطبية، مثل الطب العصبي والطب التناسلي.

كما ستفيد مزاياها الدقيقة الصناعات التي تتطلب تصنيع أدوات دقيقة، مما يساهم في التنمية المستمرة للبشرية والمجتمع.