تخيّل لحام المعدن بشعاع من الضوء - دقيق وسريع وشبه سحري. هذا هو اللحام بالليزر، وهي تقنية أحدثت ثورة في التصنيع. سنستكشف في هذه المقالة المبادئ الأساسية للحام بالليزر وأنواعه ومزاياه مقارنة بالطرق التقليدية. وفي النهاية، ستفهم كيف يمكن للحام الليزر أن يعزز كفاءة الإنتاج والجودة في مختلف الصناعات. هل أنت مستعد للغوص في مستقبل اللحام؟

اللحام بالليزر هو عملية ربط متقدمة تستخدم شعاع ليزر عالي التركيز وعالي الكثافة لدمج الأسطح المعدنية. وتبدأ العملية عندما يتم توجيه طاقة الليزر المركزة على قطعة العمل، عادةً من خلال بصريات دقيقة. عندما يتفاعل الليزر مع المعدن، فإنه يسخن المادة بسرعة إلى درجة الانصهار من خلال مزيج من امتصاص الفوتون والتوصيل الحراري.

تخلق الحرارة الموضعية المكثفة والمكثفة حوض لحام على شكل ثقب المفتاح، يتميز بمظهر جانبي ضيق وعميق للاختراق. ويتيح تأثير ثقب المفتاح هذا اقتران الطاقة بكفاءة ويتيح اللحام بتمريرة واحدة في المواد السميكة. أثناء تحرك شعاع الليزر على طول خط الوصلة، يتدفق المعدن المنصهر عند الحافة الأمامية لحوض اللحام حول ثقب المفتاح ويتصلب عند الحافة الخلفية، مما يشكل خط لحام متصل.

يتم تنفيذ العملية عادةً في جو محكوم، وغالبًا ما يتم استخدام غازات التدريع مثل الأرجون أو الهيليوم لحماية حوض اللحام من الأكسدة وتحسين اقتران الحزمة. قد تتضمن أنظمة اللحام بالليزر المتقدمة المراقبة في الوقت الحقيقي والتحكم التكيفي لضمان اتساق جودة اللحام وعمق الاختراق.

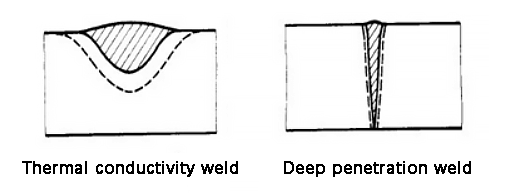

هناك آليتان للحام بالليزر:

1. اللحام بالتوصيل الحراري:

عندما يتم توجيه الليزر على سطح مادة، ينعكس جزء من طاقة الليزر بينما تمتص المادة الجزء المتبقي. وتتحول هذه الطاقة الممتصة إلى حرارة، مما يؤدي إلى تسخين المادة وصهرها.

وتستمر الحرارة من الطبقة السطحية للمادة في الانتقال من خلال التوصيل الحراري إلى الطبقات العميقة من المادة حتى يتم لحام القطعتين اللتين يتم لحامهما معًا.

النبض ماكينات اللحام بالليزر تُستخدم عادةً في هذه العملية، وعادةً ما تكون نسبة العمق إلى العرض أقل من 1.

لحام أنابيب الرسم - اللحام المستمر

2. اللحام بالاختراق العميق بالليزر

عندما يكونليزر كثافة الطاقة على سطح المادة، تمتص المادة الطاقة الضوئية وتحولها إلى طاقة حرارية. ونتيجة لذلك، تسخن المادة وتنصهر وتتبخر، فتنتج كمية كبيرة من بخار المعدن.

تدفع قوة التفاعل من البخار الخارج من البخار الخارج المعدن المنصهر حوله، مما يخلق حفرًا. ومع التشعيع المستمر بالليزر، تتغلغل الحفر بشكل أعمق في المادة.

عندما يتم إيقاف تشغيل الليزر، يتدفق المعدن المنصهر حول الحفر ويتصلب، مما يؤدي إلى لحام القطعتين معًا.

تُستخدم هذه العملية بشكل شائع في العمليات المستمرة اللحام بالليزر الماكينات، وعادةً ما تكون نسبة العمق إلى العرض أكبر من 1.

يتميّز اللحام بالليزر بسرعته الاستثنائية وعمق اختراقه العميق، والحد الأدنى من المنطقة المتأثرة بالحرارة، مما يؤدي إلى تشويه ضئيل للمواد الملحومة. هذه الدقة تجعلها مثالية للتطبيقات التي تتطلب دقة عالية وسلامة هيكلية.

تتجلى براعة اللحام بالليزر في قدرته على العمل في بيئات متنوعة. ويمكن إجراؤه في درجات حرارة محيطة أو في ظل ظروف جوية خاضعة للرقابة، مع إعدادات معدات بسيطة نسبياً. وتسمح مناعة شعاع الليزر ضد التداخل الكهرومغناطيسي بأداء ثابت في مختلف البيئات الصناعية. والجدير بالذكر أن اللحام بالليزر يمكن إجراؤه في الفراغ أو الهواء أو بيئات غازية محددة، وحتى من خلال مواد شفافة مثل الزجاج، مما يفتح إمكانيات تصنيع فريدة من نوعها.

تتمثل إحدى أهم مزايا اللحام بالليزر في قدرته على الربط بين المواد غير المتشابهة والمواد الحرارية. فهو يتفوق في لحام المعادن ذات نقاط الانصهار العالية مثل التيتانيوم والسيراميك مثل الكوارتز، مما يحقق جودة فائقة للمفاصل حيث تفشل طرق اللحام التقليدية في كثير من الأحيان. وهذه القدرة ذات قيمة خاصة في قطاعي الطيران والتصنيع المتقدم.

يمكن لأنظمة اللحام بالليزر الحديثة عالية الطاقة أن تحقق كثافات طاقة ملحوظة، مما يؤدي إلى نسب عمق اللحام إلى العرض تصل إلى 5:1 أو أكثر. تتيح نسبة العرض إلى العمق هذه اللحامات ذات الاختراق العميق مع الحد الأدنى من المدخلات الحرارية، وهو أمر بالغ الأهمية للحفاظ على الخواص الميكانيكية للمواد الحساسة للحرارة.

وتمتد دقة اللحام بالليزر لتشمل التطبيقات متناهية الصغر. فمن خلال تركيز الشعاع على حجم بقعة صغيرة للغاية (غالباً ما تكون أقل من 100 ميكرومتر) بدقة موضعية عالية، يسهل اللحام بالليزر تجميع المكونات المصغرة والأجهزة الإلكترونية الدقيقة. هذه القدرة على اللحام الدقيق لا غنى عنها في صناعات مثل تصنيع الأجهزة الطبية وإنتاج أشباه الموصلات.

تسمح طبيعة اللحام بالليزر غير التلامسية بعمليات اللحام عن بُعد، والوصول إلى المناطق التي يصعب الوصول إليها في التجميعات المعقدة. وتوفر هذه الميزة، إلى جانب التكامل الروبوتي، مرونة لا مثيل لها في تصميم خطوط الإنتاج واستراتيجيات الأتمتة.

توفر أنظمة الليزر المتقدمة إمكانات تقسيم الحزم، سواء من حيث توزيع الطاقة أو تقاسم الوقت. ويتيح ذلك إمكانية اللحام المتزامن متعدد المحطات أو تعدد تقسيم الوقت لمصدر ليزر واحد عبر محطات عمل متعددة. وتعزز هذه التكوينات بشكل كبير من إنتاجية الإنتاج واستخدام المعدات، مما يجعل اللحام بالليزر حلاً فعالاً من حيث التكلفة لسيناريوهات التصنيع بكميات كبيرة.

وعلاوة على ذلك، فإن التحكم الدقيق في مدخلات الطاقة في اللحام بالليزر يسمح بدورات حرارية مصممة خصيصًا للحفاظ على البنى المجهرية المرغوبة في السبائك المتقدمة وتقليل الضغوط المتبقية في المكونات الملحومة. ويساهم هذا المستوى من التحكم في العملية في تحسين مقاومة الإجهاد والأداء العام للمفاصل في التطبيقات الصعبة.

هناك نوعان أنواع الليزر اللحام: اللحام بالليزر النبضي واللحام بالليزر الليفي المستمر، اللذان يصنفان بناءً على نوع الليزر المستخدم.

فيما يلي الاختلافات بين الطريقتين:

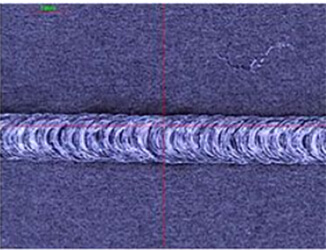

نمط اللحام المستمر

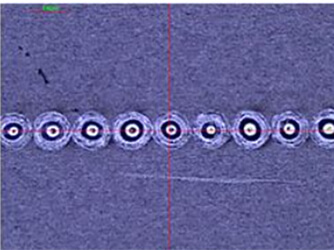

اللحام بالنبض

تراكب بقعة اللحام النبضي

| وضع اللحام | اللحام بالنبض | اللحام المستمر |

|---|---|---|

| الاختراق | صغيرة | كبير |

| استهلاك الطاقة | كبير | صغيرة |

| جودة اللحام ومظهره | عادي | حسناً |

اللحام بالليزر مصنفة حسب طريقة اللحام بالليزر

وفقًا لتركيبة المنتج، تنقسم إلى ما يلي:

اللحام التناكبي لا تتطلب عادةً أي فجوة أو، إذا لزم الأمر، فجوة أقل من 0.05 مم. وكلما كان المنتج الذي يتم لحامه أرق، كلما كانت متطلبات الفجوة أكثر صرامة.

في حالة اللحام بالاختراق، من المهم ضمان وجود رابطة قوية بين الطبقتين العلوية والسفلية. وعندما تصبح مادة الطبقة العليا أرق، يلزم إحكام الربط لتحقيق النتيجة المرجوة.

| وضع اللحام | اللحام بالليزر | اللحام بقوس الأرجون | اللحام بالمقاومة | اللحام بالنحاس | اللحام بالشعاع الإلكتروني |

| المنطقة المتأثرة بالحرارة | مين | المزيد | شائع | المزيد | أقل |

| التشوه الحراري | أقل | المزيد | شائع | المزيد | أقل |

| بقعة اللحام | أقل | المزيد | شائع | المزيد | أقل |

| جودة اللحام ومظهره | حسناً | شائع | شائع | شائع | يفضل أن يكون |

| ما إذا كانت إضافة اللحام | لا يوجد | لا يوجد | لا يوجد | نعم | لا يوجد |

| بيئة اللحام | لا يوجد شرط | لا يوجد شرط | لا يوجد شرط | لا يوجد شرط | المكنسة الكهربائية |

| المواد الاستهلاكية | / | سلك لحام أو استبدال قطب التنغستن الكهربائي | قطب نحاسي | اللحام | أسرع |

| سرعة اللحام | أسرع | بطيء | / | / | / |

| درجة الأتمتة | عالية | شائع | شائع | شائع | شائع |

اللحام النبضي/المستمر

| الصعوبة | الفولاذ المقاوم للصدأ | قالب الصلب | الفولاذ الكربوني | سبائك الصلب | نيكل | الزنك | ألومنيوم | الذهب | الفضة | النحاس |

| الفولاذ المقاوم للصدأ | سهولة | |||||||||

| قالب الصلب | سهولة | سهولة | ||||||||

| الفولاذ الكربوني | سهولة | سهولة | سهولة | |||||||

| سبائك الصلب | سهولة | سهولة | سهولة | سهولة | ||||||

| نيكل | سهولة | سهولة | سهولة | سهولة | سهولة | |||||

| الزنك | سهولة | سهولة | سهولة | سهولة | سهولة | سهولة | ||||

| ألومنيوم | قاسية | قاسية | قاسية | قاسية | صعبة بعض الشيء | قاسية | سهولة | |||

| الذهب | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | صعبة بعض الشيء | ||

| الفضة | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | قاسية | |

| النحاس | صعبة بعض الشيء | قاسية | قاسية | قاسية | صعبة بعض الشيء | قاسية | صعبة بعض الشيء | قاسية | قاسية | سهولة |

الفولاذ عبارة عن سبيكة من الحديد والكربون، مع محتوى الكربون تتراوح بين 0.04% و2.3%. ولضمان صلابة الفولاذ وليونته، لا يتجاوز محتوى الكربون عادةً 1.7%.

يمكن استخدام عناصر السبائك هذه لتحسين الخواص الميكانيكية أو خواص المعالجة أو غيرها من الخواص الخاصة للفولاذ، مثل مقاومة التآكل ومقاومة الحرارة ومقاومة التآكل.

التصنيف حسب التركيب الكيميائي:

(1) الفولاذ الكربوني:

a. فولاذ منخفض الكربون (C ≤ 0.25%);

b. فولاذ متوسط الكربون (C ≤ 0.25 ~ 0.60%);

c. فولاذ عالي الكربون (ج ≤ 0.60% ~ 2.11%).

كلما زاد محتوى الكربون، كان من الأسهل إنتاج ثقوب انفجار في الحوض المنصهر.

(2) سبائك الصلب:

a. فولاذ منخفض السبائك (إجمالي عنصر السبيكة المحتوى ≤ 5%);

b. سبائك الصلب المتوسطة (المحتوى الكلي لعنصر السبيكة > 5 ~ 10%);

c. فولاذ عالي السبائك (المحتوى الكلي لعناصر السبائك > 10%).

إن قابلية اللحام من سبائك الفولاذ يعتمد على عناصر السبيكة، كما أن قابلية اللحام المماثلة لخصائص نقطة انصهار الفولاذ المقاوم للصدأ جيدة.

(3) الفولاذ المقاوم للصدأ

يشير الفولاذ المقاوم للصدأ إلى نوع الفولاذ مقاوم للوسائط الضعيفة المسببة للتآكل مثل الهواء والبخار والماء والوسائط المسببة للتآكل الكيميائي مثل الأحماض والقلويات والملح. وينقسم إلى أنواع مختلفة، بما في ذلك الفولاذ المارتنسيتي والفولاذ الحديدي والفولاذ الأوستنيتي.

الفولاذ المرتنزيتي المقاوم للصدأ عادةً ما يكون فولاذ منخفض الكربون أو فولاذ عالي الكربون بمحتوى كروم يتراوح بين 12% و18%، وعناصر السبائك الرئيسية هي الحديد والكروم والكربون. ومع ذلك، فإنه يتمتع بأسوأ قابلية لحام بين جميع أنواع الفولاذ المقاوم للصدأ. إن الوصلات الملحومة غالبًا ما تكون قاسية وهشة، مع ميل للتشقق على البارد. ولتقليل احتمالية التشقق والتقصف، يوصى بالتسخين المسبق والتلطيف عند لحام الفولاذ المقاوم للصدأ بمحتوى كربوني أكبر من 0.1%، مثل 403، 410، 414، 414، 416، 420، 440A، 440B، 440C.

ومن ناحية أخرى، يشير الفولاذ الأوستنيتي المقاوم للصدأ إلى الفولاذ المقاوم للصدأ ذي البنية الأوستنيتي في درجة حرارة الغرفة. ويحتوي هذا النوع من الفولاذ على حوالي 18% من الكروم والنيكل، ويتميز باستقرار الأوستينيت هيكل عندما يكون محتوى الكروم بين 8% و 10%، ومحتوى الكربون حوالي 0.1%. ويتميز بأداء لحام بالليزر جيد بشكل عام. ومع ذلك، فإن إضافة الكبريت والسيلينيوم لتحسين خواصه الميكانيكية يزيد من ميل التشقق الناتج عن التصلب.

يمتاز الفولاذ الأوستنيتي المقاوم للصدأ بتوصيل حراري أقل من الفولاذ الكربوني، مع معدل امتصاص أعلى قليلاً من الفولاذ الكربوني. يبلغ عمق اختراق اللحام حوالي 5-101 تيرابايت 3 تيرابايت فقط من عمق اختراق الفولاذ الكربوني العادي. ومع ذلك، فإن اللحام بالليزر، الذي يتميز بمدخلات حرارة صغيرة وسرعة لحام عالية، مناسب تمامًا للحام الفولاذ المقاوم للصدأ من سلسلة Cr Ni. وتشمل بعض الأنواع الشائعة من الفولاذ الأوستنيتي المقاوم للصدأ الأوستنيتي 201 و301 و302 و303 و304.

وعمومًا، يتميز الفولاذ المقاوم للصدأ بقابلية لحام جيدة، مع حوض لحام جيد التشكيل.

(4) السلسلة 200 (4) 200 - Cr Ni Mn

الفولاذ الأوستنيتي المقاوم للصدأ، السلسلة 300 - الكروم والنيكل

معنى كل حرف:

201 يحتوي الفولاذ المقاوم للصدأ 201 على المنجنيز، مما يجعله عرضة للأكسدة والصدأ في البيئات الرطبة والمالحة وسيئة الصيانة (على الرغم من أنه لا يزال أفضل بكثير من منتجات الحديد، ويمكن معالجته بسحب الأسلاك أو التلميع بعد الأكسدة والصدأ).

على عكس منتجات الحديد، لا يمكن معالجة طبقة الطلاء الكهربائي السطحية بعد التآكل.

من ناحية أخرى، لا يحتوي الفولاذ المقاوم للصدأ 304 على المنجنيز، ولكنه يحتوي على نسبة أعلى من الكروم والنيكل، مما يجعله أكثر مقاومة للأكسدة والصدأ.

يبلغ سعر الفولاذ المقاوم للصدأ 201 3-4 أضعاف سعر مواد الأثاث المصنوعة من الحديد (المطلي بالكروم أو المطلي بالرش)، بينما يبلغ سعر الفولاذ المقاوم للصدأ 304 أكثر من نصف أو ضعف سعر الفولاذ المقاوم للصدأ 201 تقريبًا.

سطح الفولاذ المقاوم للصدأ 304 أبيض اللون مع بريق معدني يشبه اللوح البلاستيكي.

الفولاذ المقاوم للصدأ الحديديببنية بلورية مكعبة متمحورة حول الجسم، وعادةً ما تحتوي على 11% - 30% كروم، ولا تحتوي على النيكل (على الرغم من أنها قد تحتوي على كميات صغيرة من المونيوم والنيكل والنيكل الرصاصي وعناصر أخرى).

يتميز هذا النوع من الفولاذ بموصلية حرارية عالية، ومعامل تمدد منخفض، ومقاومة جيدة للأكسدة، ومقاومة ممتازة للتآكل الإجهادي.

أحد الأمثلة على ذلك الفولاذ المقاوم للصدأ 430.

بالمقارنة مع الفولاذ الأوستنيتي والمارتنسيتي المقاوم للصدأ، فإن الفولاذ المقاوم للصدأ الحديدي هو الأقل ميلًا لإنتاج تشققات باردة عند اللحام بالليزر.

لحام هيكل نظام توجيه السيارات - اللحام المستمر

بسبب الانعكاسية العالية للسطح والتوصيل الحراري العالي، يتطلب لحام الألومنيوم كثافة طاقة عالية، مما يجعل من الصعب تشكيل تجمع منصهر مستقر.

العديد من سبائك الألومنيوم تحتوي على عناصر متطايرة مثل السيليكون والمغنيسيوم، مما يؤدي إلى تكوين العديد من المسام في اللحام.

تجعل اللزوجة المنخفضة والتوتر السطحي للألومنيوم السائل من السهل على المعدن السائل في الحوض المنصهر أن يفيض، مما يؤثر على تشكيل اللحام.

قد تعاني بعض سبائك الألومنيوم من التشقق الساخن أثناء التصلب، وهو ما يرتبط بوقت التبريد وحماية اللحام.

كلما كانت درجة نقاء الألومنيوم أعلى، كلما كانت جودة اللحام.

اللحام داخل الألومنيوم من الفئة 3 مقبول بشكل عام، بينما قد ينتج عن لحام الألومنيوم منخفض النقاء ثقوبًا وشقوقًا للانفجار.

هناك العديد من معلمات المعالجة التي تؤثر على جودة اللحام بالليزر، بما في ذلك كثافة الطاقة وخصائص الحزمة, إلغاء التركيزوسرعة اللحام، وشكل موجة نبضة الليزر، وتدفق الغاز المساعد.

كثافة الطاقة هي معلمة حاسمة في اللحام بالليزر.

يمكن أن تؤدي كثافة الطاقة العالية إلى تسخين المعدن بسرعة إلى درجة انصهاره في ميكروثانية، مما ينتج عنه لحام عالي الجودة.

يتم تحديد كثافة الطاقة من خلال ذروة الطاقة ومساحة وصلة اللحام.

كثافة الطاقة = الطاقة القصوى ÷ مساحة وصلة اللحام

عند لحام المواد عالية الانعكاس مثل الألومنيوم والنحاس، من الضروري زيادة كثافة الطاقة. ويمكن تحقيق ذلك باستخدام تيار أو طاقة أعلى، واللحام بالقرب من النقطة البؤرية قدر الإمكان.

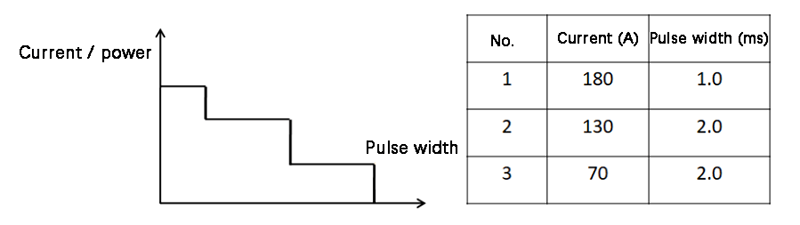

يُعد شكل موجة نبضة الليزر عاملًا حاسمًا في اللحام بالليزر، خاصةً بالنسبة إلى لحام الألواح.

عندما يتفاعل شعاع الليزر عالي الكثافة مع سطح المادة، يتم فقدان 601 تيرابايت إلى 901 تيرابايت إلى 901 تيرابايت من طاقة الليزر بسبب الانعكاس، وتتغير الانعكاسية مع درجة حرارة السطح.

تتغير انعكاسية المعدن بشكل كبير أثناء نبضة الليزر.

عندما يكون المعدن في حالة صلبة، تكون انعكاسية الليزر عالية.

ومع ذلك، عندما يذوب سطح المادة، تنخفض الانعكاسية ويزداد الامتصاص، مما يسمح بتخفيض تدريجي في التيار أو الطاقة.

لذلك، يتم تصميم شكل موجة النبض عادةً لاستيعاب هذه التغييرات، مثل:

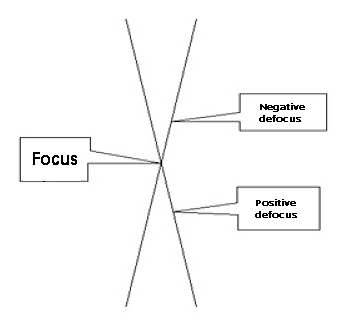

يشير مصطلح "مقدار عدم التركيز البؤري" إلى انحراف سطح قطعة العمل عن المستوى البؤري.

يؤثر موضع إلغاء الضبط البؤري بشكل مباشر على تأثير ثقب المفتاح أثناء اللحام بالخياط.

هناك وضعان لإلغاء التركيز: إيجابي وسلبي.

إذا كان المستوى البؤري يقع فوق قطعة الشغل، فإنه يُعتبر إلغاء تركيز بؤري موجب، وإذا كان يقع أسفل قطعة الشغل، فإنه يُعتبر إلغاء تركيز بؤري سالب.

عندما تتساوى البؤر الموجبة والسالبة في عدم التركيز، تكون كثافة القدرة للمستوى المقابل متساوية تقريبًا، ولكن شكل الحوض المنصهر مختلف.

يمكن أن يؤدي عدم التركيز السلبي إلى اختراق أكبر، وهو ما يرتبط بتكوين البركة المنصهرة.

تُظهر النتائج التجريبية أنه عندما يصل التسخين بالليزر إلى 50 إلى 200 ميكرو ثانية، تبدأ المادة في الانصهار، مكونةً معدنًا في الطور السائل وتتبخر جزئيًا لتكوين بخار عالي الضغط. وينتج عن ذلك رذاذ عالي السرعة من الضوء الأبيض المبهر.

وفي الوقت نفسه، ينقل الغاز عالي التركيز المعدن السائل إلى حافة الحوض المنصهر، مما يؤدي إلى حدوث انخفاض في مركز الحوض.

أثناء إلغاء التركيز السالب، تكون كثافة الطاقة الداخلية للمادة أعلى من كثافة الطاقة السطحية، مما يؤدي إلى ذوبان وتغويز أقوى. وهذا يسمح بانتقال الطاقة الضوئية إلى الجزء الأعمق من المادة.

ولذلك، في التطبيقات العملية، يجب استخدام إلغاء الضبط البؤري السلبي عند الحاجة إلى اختراق عميق، ويجب استخدام إلغاء الضبط البؤري الإيجابي عند لحام المواد الرقيقة.

موضع التركيز:

يمكن تحقيق أصغر بقعة بأعلى طاقة من خلال اللحام الموضعي. وعلى العكس من ذلك، عندما تكون هناك حاجة إلى بقعة صغيرة وتكون الطاقة منخفضة، يمكن أيضًا استخدام اللحام النقطي.

وضع إلغاء التركيز البؤري السلبي:

تكون البقعة الأكبر قليلاً مناسبة للحام المستمر ذو الاختراق العميق واللحام النقطي ذو الاختراق العميق. كلما زادت المسافة من البؤرة، يصبح حجم البقعة أكبر.

وضع إلغاء التركيز البؤري الإيجابي:

تكون البقعة الأكبر قليلاً مناسبة للحام المستمر للحام السطح المانع للتسرب أو الحالات التي تحتاج إلى اختراق منخفض. كلما زادت المسافة من البؤرة، يزداد حجم البقعة أيضًا.

جودة سطح اللحاموالاختراق، والمنطقة المتأثرة بالحرارة، وعوامل أخرى تحددها سرعة اللحام.

يمكن تحسين الاختراق إما عن طريق تقليل سرعة اللحام أو زيادة تيار اللحام.

يُستخدم تقليل سرعة اللحام بشكل شائع لتحسين الاختراق وزيادة عمر المعدات.

النفخ الإضافي هو عملية حاسمة في اللحام بالليزر عالي الطاقة.

أولاً، يساعد على منع تلويث مرآة التركيز من تلويث مرآة التركيز باستخدام غاز واقي محوري.

ثانيًا، يمنع تراكم البلازما ذات درجة الحرارة العالية المتولدة أثناء عملية اللحام ويوقف الليزر من الوصول إلى سطح المادة من خلال النفث الجانبي.

ثالثًا، يستخدم الغاز الواقي لعزل الهواء وحماية حوض اللحام من الأكسدة.

يؤثر اختيار الغاز الإضافي وحجم هواء النفخ تأثيرًا كبيرًا على نتائج اللحام، كما يمكن أن يكون لطرق النفخ المختلفة تأثير كبير على جودة اللحام.

على سبيل المثال، إذا كان قطر الألياف الضوئية 0.6 مم والبُعد البؤري للتركيز البؤري 120 مم مع تركيز بؤري موازٍ يبلغ 150 مم، يمكن حساب قطر التركيز البؤري على النحو التالي:

قطر بؤرة التركيز البؤري = 0.6 × 120/150 = 0.48 مم

يتم تحديد التكوين المحدد بناءً على المادة والسماكة والاختراق والخلوص الملائم للمنتج.

ميزات التركيز الطويل: