هل تساءلت يومًا كيف يتم تشكيل الأشياء اليومية بدقة؟ تستكشف هذه المقالة العالم الرائع لتكنولوجيا ختم البناء المشترك. ستتعرف على العملية، بدءًا من الحصول على الرسومات الفنية إلى تصميم القوالب الفعالة. استعد للكشف عن الأسرار الكامنة وراء الإنتاج السلس للأجزاء المختومة عالية الجودة!

إجراء تحليل لتكنولوجيا ختم البناء المشترك على أساس البيانات ذات الصلة وإجراء تدقيق للعملية والتوحيد القياسي على قطعة العمل.

(1) الحصول على رسومات لأجزاء المنتج بمواصفات فنية محددة.

اكتساب فهم لشكل قطعة العمل وحجمها ومتطلبات الدقة. تحديد حجم الثقب الحرج وموقعه، وكذلك السطح الحرج، وإجراء تحليل لتحديد مسند قطعة العمل.

من المهم ملاحظة أن متطلبات ختم الأجزاء ليست ثابتة.

مع التطورات السريعة في تكنولوجيا الختم، من الضروري استخدام نهج شامل وتطبيق تقنيات ختم مختلفة حسب الحاجة في الإنتاج. ويمكن تحقيق ذلك من خلال الاختيار العقلاني لطرق الختم، والصياغة السليمة لعملية الختم، واختيار هيكل القالب. لن يفي هذا النهج بالمواصفات الفنية للمنتج فحسب، بل سيفي أيضًا بمتطلبات عملية الختم.

(2) جمع بطاقات المعالجة لمعالجة قطعة العمل.

من خلال القيام بذلك، يصبح من الممكن فحص الترابط بين العمليات الأمامية والخلفية، وفهم متطلبات العملية وعلاقات التجميع التي يجب ضمانها بين العمليات، وما إلى ذلك.

(3) تحديد دفعة إنتاج قطعة العمل.

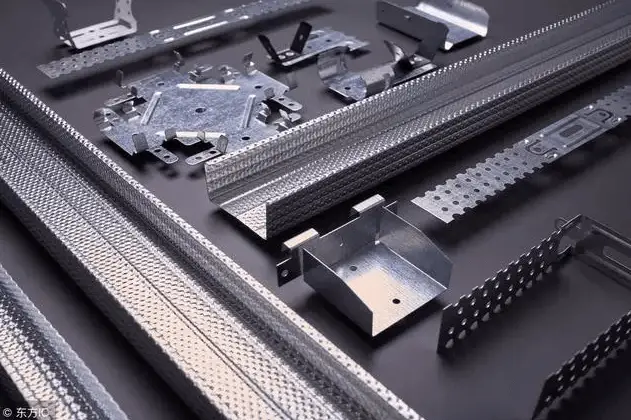

إن إنتاج الأجزاء له تأثير كبير على كفاءة عملية الختم. ولتحقيق ذلك، من الضروري تحديد نوع القالب والهيكل والمواد والتفاصيل الأخرى ذات الصلة بناءً على دفعة إنتاج الأجزاء ومواصفات جودة الأجزاء. تحليل اقتصاديات عملية ختم الأدوات وجدوى إنتاج المباني العامة، وتحديد الخطوط العريضة لخطوات الختم.

(4) تحديد شروط ومواصفات المواد الخام المستخدمة لقطعة العمل (مثل الصفيحة والشريط واللفائف والخردة وغيرها)، وفهم طبيعة وسمك المواد، وتحديد ما إذا كان يجب تقليل الفاقد باستخدام مواد أقل لأخذ العينات، وفقًا لقابلية تصنيع الأجزاء، وتحديد مواصفات المواد ودرجة دقتها مبدئيًا.

عند الإمكان، يجب استخدام مواد فعالة من حيث التكلفة، شريطة أن تفي بمتطلبات الأداء الوظيفي وأداء الختم.

(5) تحليل وتصميم متطلبات اتجاه الألياف واتجاه النتوءات في العملية.

(6) تقييم القدرات الفنية وظروف المعدات الخاصة بصناعة القوالب في ورشة القوالب وتوافر قطع القوالب القياسية.

(7) تعرف على معلومات المعدات أو حالة ورشة الختم.

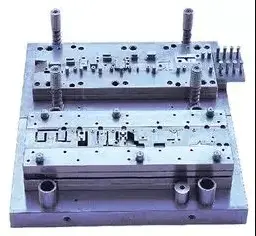

(8) بعد دراسة المعلومات المذكورة أعلاه وفهمها بدقة، قم بصياغة تصميم مبدئي لهيكل القالب.

إذا لزم الأمر، قم بإجراء تعديلات على تصميم المنتج وعملية التصنيع المعمول بها لتحقيق تكامل أفضل بين تصميم المنتج والعملية وتصميم القالب والتصنيع، مما يؤدي إلى نتائج مثلى.

يعد تحديد حل العملية خطوة حاسمة بعد تحليل عملية الأجزاء المختومة.

يتضمن:

(1) إجراء تحليل للعملية استنادًا إلى خصائص الشكل ودقة الأبعاد ومتطلبات جودة السطح لقطعة العمل لتحديد خصائصها الرئيسية وطبيعة العمليات الأساسية، مثل إزالة المواد، والتثقيب، والثني، والسحب العميق, الخفقانوالتوسع.

يمكن عادةً اشتقاق قائمة العمليات الفردية المطلوبة للختم مباشرةً من مواصفات رسم جزء المنتج.

(2) تحديد عدد العمليات بناءً على حسابات العملية.

بالنسبة للأجزاء الممدودة، احسب عدد مرات السحب العميق. يعتمد عدد المرات التي يجب فيها معالجة الجزء المثني أو المقطوع على شكله وحجمه ومتطلبات الدقة.

(3) استنادًا إلى خصائص التشوه ودقة الأبعاد وسهولة تشغيل كل عملية، حدد ترتيب العمليات.

على سبيل المثال، قرر ما إذا كنت ستثقب أولاً ثم تنحني أو تنحني أولاً ثم تثقب.

(4) استنادًا إلى عوامل مثل دفعة الإنتاج، والحجم، ومتطلبات الدقة، ومستوى تصنيع القوالب، وسعة المعدات، وغيرها، حدد التركيبة المثلى للعمليات المفردة التي تم ترتيبها.

على سبيل المثال، عملية الختم المركب أو عملية الختم المستمر. وعموماً، تكون اللكمات السميكة منخفضة الدقة وصغيرة الحجم وكبيرة الحجم مناسبة لإنتاج عملية واحدة باستخدام قوالب بسيطة.

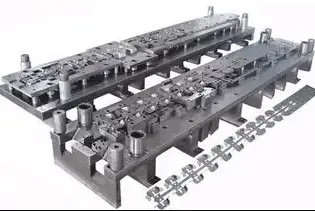

تعتبر المواد الرقيقة، وصغر الحجم، والأعداد الكبيرة من أجزاء التثقيب مثالية للإنتاج المستمر باستخدام قالب التثقيب المتدرج.

لختم الأجزاء ذات الدقة الموضعية العالية، يُنصح باستخدام القوالب المركبة للختم.

بعد تحديد طبيعة وتسلسل وتوليفة العمليات، ضع اللمسات الأخيرة على عملية الختم وهيكل القوالب لكل عملية.

(1) تصميم المواد وتحديد الأبعاد التقريبية.

(2) احسب ضغط التثقيب، بما في ذلك القوة المطلوبة للتثقيب والقطع، والثني، والسحب العميق، والخراطة العميقة، والخراطة، والتوسيع، والتفريغ، والدفع، والعقص. إذا لزم الأمر، احسب أيضًا عمل التثقيب والقوة.

(3) تحديد مركز ضغط القالب.

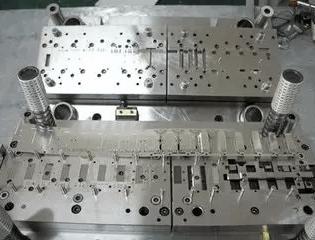

(4) حساب أو تقدير سُمك كل جزء رئيسي من القالب، مثل القالب المقعر، ولوحة الاحتفاظ بالقالب، والوسادة، والارتفاع الحر لمطاط التفريغ أو الزنبرك.

(5) تحديد خلوص القوالب المحدبة والمقعرة وحساب أبعاد الأجزاء العاملة للقوالب المحدبة والمقعرة.

(6) بالنسبة لعملية السحب العميق، حدد طريقة السحب العميق (التشذيب أو عدم التشذيب)، واحسب عدد عمليات السحب العميق وحجم المنتج شبه النهائي في العمليات الوسيطة.

قد تكون الحسابات الخاصة مطلوبة لعمليات معينة، مثل السحب العميق المستمر للشريط.

باستخدام التحليل والحسابات المذكورة أعلاه، قم بإجراء تصميم أولي لهيكل القالب (في هذه المرحلة، يكفي عادةً إنتاج رسم تقريبي) وتقدير الارتفاع الختامي للقالب. وضع الخطوط العريضة للأبعاد العامة للقالب.

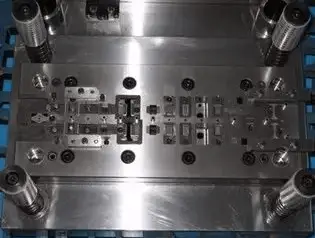

(1) أجزاء قطعة العمل، بما في ذلك تصميم القالب المحدب، والقالب المقعر، والقالب المحدب المقعر، واختيار الشكل الثابت.

(2) أجزاء تحديد الموضع. هناك عدة أنواع من أجهزة تحديد الموضع التي يشيع استخدامها في القوالب، مثل ألواح تحديد الموضع القابلة للتعديل، ودبابيس السدادة الثابتة، ودبابيس السدادة المتحركة، والشفرات الجانبية الثابتة، والتي يجب اختيارها وتصميمها بناءً على ظروف محددة.

في الوضع المستمر، من الضروري أيضًا التفكير فيما إذا كان يجب استخدام مسمار سدادة أولي.

(3) جهاز التفريغ والدفع، بما في ذلك اختيار الصلابة أو المرونة، واختيار وحساب النوابض والمطاط.

(4) أجزاء التوجيه، مثل اختيار عمود التوجيه، أو دليل جلبة التوجيه، أو دليل لوحة التوجيه، واختيار عمود التوجيه الأوسط، أو عمود التوجيه الخلفي الجانبي، أو عمود التوجيه المائل، واستخدام جلبة التوجيه المنزلقة أو جلبة التوجيه الكروية ذات الكرات الفولاذية، إلخ.

(5) أجزاء الدعم والمشابك، وأجزاء التثبيت، مثل اختيار هيكل مقبض القالب وقاعدة القالب العلوية والسفلية.

يُعد اختيار معدات الختم جانبًا حاسمًا في تصميم العملية وتصميم القالب. فالاختيار الحكيم للمعدات له تأثير كبير على جودة قطعة العمل وتعزيز الإنتاجية والسلامة التشغيلية. كما أنه يبسط عملية تصميم القالب.

يعتمد اختيار نوع الختم في المقام الأول على متطلبات العملية وحجم الإنتاج.

يتم تحديد مواصفات معدات الختم في المقام الأول من خلال معلمات العملية وحجم هيكل القالب. بالنسبة لمكابس الساعد، يجب أن تفي بالمتطلبات التالية:

(1) يجب أن يكون الضغط الاسمي للمكبس أعلى من قوة عملية الختم، وهذا يعني:

Pالطوابع>∑P0

ولكي نكون أكثر دقة، يجب أن يقع منحنى الحمل لعملية الختم ضمن منحنى الحمل المسموح به للمكبس. بالنسبة للأجزاء المسحوبة بعمق، احسب عمل السحب العميق أيضًا.

(2) يجب أن يفي ارتفاع تحميل المكبس بمتطلبات ارتفاع إغلاق القالب.

(3) يجب أن تفي شوط المكبس بمتطلبات تشكيل قطعة العمل. بالنسبة للمكابس المستخدمة في عملية السحب، يجب أن يكون الشوط أكبر من 2 إلى 2.5 مرة من ارتفاع قطعة العمل في العملية لاستيعاب الفراغ وإزالة قطعة العمل.

(4) يجب أن يكون حجم طاولة الضغط أكبر من شكل قاعدة القالب تحت القالب، مما يسمح بوضع القالب الثابت. بشكل عام، يجب أن يكون كل جانب أكبر من 50 إلى 70 مم. يجب أن يكون حجم فتحة التسرب على طاولة الكبس أكبر من حجم قطعة العمل (أو الخردة).

يتم رسم الرسوم البيانية للقوالب، بما في ذلك الرسوم البيانية للأجزاء والمكونات، بما يتفق بدقة مع معايير الرسم (GB/T4457 ~ GB/T4460 و GB/T131-1993). ومع ذلك ، في الإنتاج الفعلي ، يجب أن يتكيف تخطيط الرسم مع خصائص عمل القالب ومتطلبات التركيب والتعديل.

يتضمن الرسم العام للقالب ما يلي:

(1) العرض الرئيسي:

يتم رسم منظر مقطعي للقالب في وضع العمل. عادةً ما يُظهر نصف المنظر الحالة قبل بدء عملية الختم (عندما يكون منزلق المكبس في وضع التوقف العلوي ويتم وضع الخام)، ويوضح النصف الآخر الحالة بعد اكتمال عملية الختم، وتشكيل قطعة العمل (أو فصلها)، ويكون منزلق المكبس في وضع التوقف السفلي.

(2) من الأعلى:

وعادةً ما يُظهر نصف المنظر العلوي النصف السفلي من القالب، والنصف الآخر يُظهر النصف العلوي. في بعض الحالات، قد يتم رسم النصف السفلي من المنظر العلوي بالكامل إذا لزم الأمر.

(3) منظر جانبي، ومنظر ارتفاع، ومنظر مقطع جزئي:

إذا لزم الأمر، يمكن رسم منظر جانبي للقالب في وضع العمل. في بعض الحالات، يمكن أيضًا استخدام الزاوية العلوية اليمنى من الرسم لإظهار منظر للجزء العلوي من القالب ومقطع جزئي.

(4) رسم تخطيطي لقطعة العمل:

يوجد مخطط الشغل العام للقطعة الأثرية في الزاوية العلوية اليمنى. بالنسبة للأعمال التي يتم تنفيذها بواسطة مجموعات متعددة من القوالب، من الضروري رسم مخطط قطعة عمل للعملية الحالية بالإضافة إلى مخطط قطعة العمل للعملية السابقة.

(5) نموذج رسم تخطيطي:

بالنسبة للقالب التدريجي، من الضروري رسم المخطط وتسلسل العملية ومحتوى الختم لكل خطوة. يجب أيضًا الإشارة إلى تباعد الخطوات وقيمة الحافة وحجم الشريط. يجب تمييز تخطيط القالب بطريقة التخطيط وحجم الشريط وحجم قيمة التراكب.

(6) قائمة الأجزاء (6):

يجب تقديم قائمة بالأجزاء مع الإشارة إلى المواد والكمية. وينبغي تحديد الأجزاء القياسية في المواصفات.

(7) المتطلبات الفنية والوصف الفني:

تشمل المتطلبات الفنية ضغط التثقيب، ونوع المعدات، والتفاوت الكلي للقالب والتجميع، والتركيب والتشغيل، وارتفاع إغلاق القالب، وخلوص القالب، وغيرها من المتطلبات.

جميع الأبعاد، والتفاوتات والتناسبات والتفاوتات في الشكل والموضع, خشونة السطحيجب الإشارة إلى المواد المستخدمة ومتطلبات معالجتها الحرارية والمواصفات الفنية الأخرى على رسومات القِطع.

بالنسبة للإنتاج على نطاق صغير، يجب ملء جدول مسار العملية التفصيلي، بينما بالنسبة للإنتاج على نطاق واسع، يجب إنشاء بطاقة عملية لكل جزء.