هل تساءلت يومًا كيف يمكن لأصغر قياس أن يؤثر على جودة الماكينة؟ تغوص هذه المقالة في عالم القياس الميكانيكي الرائع، وتكشف كيف أن الدقة في الأبعاد والزوايا والأشكال تضمن جودة المنتج من الدرجة الأولى وتعزز كفاءة الإنتاج. استعد لاستكشاف الدور الحاسم الذي تلعبه تكنولوجيا القياس في التصنيع الحديث وكيف يمكنها تعزيز القدرة التنافسية في الصناعة.

يتجلى تطور الصناعة الميكانيكية في تحديث تكنولوجيا القياس، والقدرة على تطبيق مبدأ الإنتاج القابل للتبديل، والجوانب الأخرى المتعلقة بالخصائص الهندسية للأجزاء الميكانيكية، وملاءمة التفاوت والقياس الميكانيكي.

وهي تعكس بشكل مباشر جودة المنتج والقدرة التنافسية للمؤسسات.

يلعب القياس الميكانيكي دورًا مهمًا في التصنيع الميكانيكي وهو عامل حاسم في ضمان جودة المنتج وكفاءة الإنتاج. ويمكن أن تنعكس أهمية تكنولوجيا القياس بعدة طرق، بما في ذلك:

التحكم في عملية الإنتاج:

توفر تقنية القياس طريقة للتحكم في التصنيع الميكانيكي، مما يجعلها أكثر دقة ويحسن جودة التصنيع الميكانيكي.

تحسين جودة المنتج:

تقيس تكنولوجيا القياس بدقة ملاءمة مواد المنتج وتكنولوجيا التصنيع، وبالتالي تحسين جودة المنتج.

تعزيز القدرة التنافسية:

يمكن لتكنولوجيا القياس المتقدمة زيادة كفاءة الإنتاج وخفض التكاليف وتعزيز القدرة التنافسية للمؤسسات.

تحقيق التصنيع الذكي:

مع التطور المستمر للعلم والتكنولوجيا، تم توسيع نطاق القياس، من النانومتر إلى عدة مئات من الأمتار التي يمكن قياسها.

تحسين مستوى العملية:

يمكن لتكنولوجيا القياس التحقق مما إذا كانت الأجزاء المعالجة تفي بأبعاد التصميم، وما إذا كانت دقة التجميع تفي بالقيمة المستهدفة، وضمان استقرار وموثوقية عملية الإنتاج.

في التصنيع، ولضمان جودة المنتج، وضمان قابلية تبديل المكونات، وتحليل تكنولوجيا معالجة الأجزاء، واتخاذ تدابير وقائية لمنع إنتاج النفايات، من الضروري قياس وفحص الأبعاد والزوايا والأشكال الهندسية والمواضع النسبية للعناصر الهندسية, خشونة السطحوالشروط الفنية الأخرى للفراغات والمكونات.

القياس يشير إلى مقارنة الكيان المقيس بوحدة القياس القياس القياسية، وبالتالي تحديد العملية التجريبية للكيان المقيس.

الفحص يحتاج فقط إلى تحديد ما إذا كان الجزء مؤهلاً دون قياس قيم عددية محددة. الفحص هو المصطلح العام للقياس والفحص.

القياس الهندسي يشير بشكل أساسي إلى قياس معلمة الأبعاد الهندسية السطحية والأشكال الهندسية السطحية للمكونات الميكانيكية المختلفة.

تشمل المعلمات الهندسية أبعاد الطول، ومعلمات الزوايا، وأبعاد الإحداثيات (الموضع)، ومعلمات الشكل الهندسي للسطح وموضعه، ومعلمات خشونة السطح، إلخ. ويُعد القياس الهندسي مقياسًا مهمًا لضمان جودة المنتجات الميكانيكية وتحقيق إنتاج قابل للتبديل.

تتنوع كائنات القياس الهندسية، كما أن كائنات القياس المختلفة لها كميات مقيسة مختلفة.

على سبيل المثال، الكميات المقيسة للفتحات والأعمدة هي الأقطار بشكل أساسي؛ وتشمل الكميات المقيسة للأجزاء الصندوقية الطول والعرض والارتفاع وتباعد الفتحات وما إلى ذلك؛ أما الأجزاء المعقدة فلها كميات مقيسة معقدة، مثل أخطاء اللولب اللولبي للبراغي وقواطع الدرفلة.

ومع ذلك، وبغض النظر عن الشكل، يمكن تصنيف المعلمات المقيسة بشكل أساسي إلى نوعين: الطول والزاوية، ويمكن اعتبار الكميات المعقدة مجموعات من الطول والزاوية.

يجب أن تتضمن عملية القياس الكاملة العناصر الأربعة التالية:

(1) الجسم المقيس

من من منظور خصائص الكميات الهندسية، يمكن تقسيم عناصر القياس إلى الطول والزاوية وخطأ الشكل وخشونة السطح وما إلى ذلك.

من خصائص الأجزاء المقيسة، يمكن تقسيمها إلى أجزاء مربعة، وأجزاء عمود، وأجزاء مخروطية، وأجزاء صندوقية، وكامات، ومفاتيح، وخيوط، وتروس، وأدوات مختلفة.

(2) وحدة القياس

تشمل وحدات الطول المتر (م)، والملليمتر (مم)، والميكرومتر (مم)، والميكرومتر (ميكرومتر)، وتشمل وحدات الزوايا الدرجات (°)، والدقائق (′)، والثواني (″)، والراديان (راديان)، والميكرو راديان (μrad).

(3) طريقة القياس

يشير إلى مجموع الطرق, أدوات القياس أو الأدوات، وظروف القياس المستخدمة لإكمال مهمة القياس.

تشتمل طرق القياس الأساسية على القياس المباشر والقياس غير المباشر، والقياس المطلق والقياس النسبي، وقياس التلامس والقياس غير التلامسي، والقياس الأحادي والقياس الشامل، والقياس اليدوي والقياس الآلي، وقياس العملية والقياس النهائي، والقياس النشط والقياس السلبي، إلخ.

يجب اختيار طريقة القياس المقابلة بالطريقة الأكثر اقتصادًا بناءً على متطلبات الجسم المقاس.

(4) دقة القياس

تشير دقة القياس إلى درجة الاتساق بين نتيجة القياس والقيمة الحقيقية للجسم المقيس.

ليس كلما كانت الدقة أعلى، كان ذلك أفضل، ولكن يجب اختيار الطريقة الأكثر اقتصادًا بناءً على متطلبات دقة الجسم المقاس.

تعتمد الصين وحدات قياس قانونية تستند إلى النظام الدولي للوحدات.

1. وحدات الطول

في مجال التصنيع الميكانيكي، يشيع استخدام وحدتي المليمترات (مم) والميكرون (ميكرون) في الصناعة الميكانيكية. المليمترات هي وحدات القياس الأكثر استخدامًا في القياسات الميكانيكية.

عند استخدام المليمترات، يجب وضع علامة على أرقام الأبعاد فقط في الرسومات الميكانيكية، ويمكن حذف الوحدات.

الوحدتان الأساسيتان لقياس الطول باللغة الإنجليزية هما القدم (قدم) والبوصة (بوصة).

2. وحدات الزاوية المستوية

في القياس القانوني، الوحدة الأساسية للزاوية المستوية هي الراديان (راديان). الراديان هو الزاوية المستوية المحصورة بين نصفي قطرين في دائرة تقطع على محيطها قوسًا يساوي طول نصف القطر.

في التصنيع الميكانيكي، يشيع استخدام الدرجات (°) كوحدات لقياس الزاوية المستوية.

1° = π/180 (راديان)

| اسم الوحدة والرمز | تحويل الوحدة | اسم الوحدة والرمز | تحويل الوحدة |

| الطول m ن ميل الميل قدم في يـد ميل - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) الوقت s دقيقة h d | (π/10800) راد (π/648000)راد 60s 3600s 86400s |

| المنطقة m2 هكتار a الميل2 قدم2 في2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | السرعة م/ث كم/ساعة م/دقيقة ميل/ساعة قدم/قدم/ثانية في/ث | 0.51444444 م/ث 0.27777778 م/ث 0.016666667 م/ث 0.44704 متر/ثانية 0.3048 م/ثانية 0.0254 م/ثانية |

| الحجم/السعة m3 ل،(ل) قدم3 في3 أوكجال الولايات المتحدة الأمريكية | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4.54609 د.م3 3.78541 m3 | التسارع م/ث2 قدم/قدم/ثانية2 غال السرعة الزاويّة راد/ث ص/دقيقة (درجة)/دقيقة (°)/s | 10-2م/ث2 (π/30) راد/ثانية 0.0002 راد/ثانية 0.01745 راد/ثانية |

التصنيف بناءً على ما إذا كانت المعلمة المقيسة تقاس مباشرةً أم لا.

(1) القياس المباشر

يمكن قراءة الكمية المقاسة مباشرة من جهاز القراءة الخاص بأداة القياس.

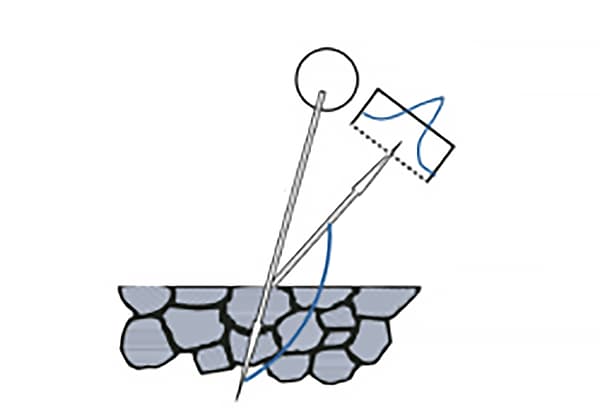

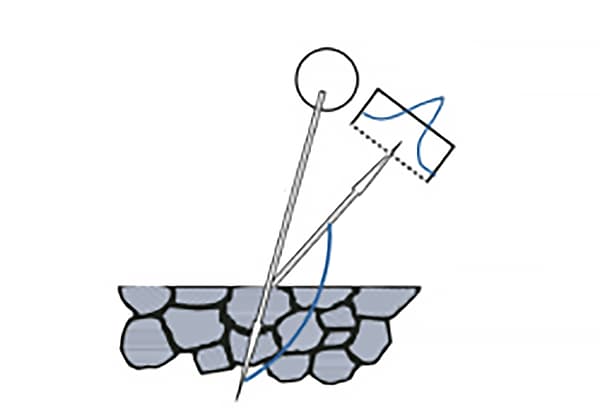

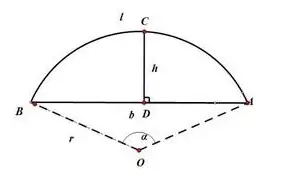

على سبيل المثال، استخدام طريقة ارتفاع الوتر لقياس قطر الدائرة، وقياس قطر العمود أو الفتحة باستخدام الفرجار أو الميكرومتر، وقياس الزاوية باستخدام المنقلة.

(2) القياس غير المباشر

يتم الحصول على الكمية المقيسة بشكل غير مباشر (عن طريق الحساب مثلاً) بناءً على الكمية المقيسة التي لها علاقة معينة بها.

على سبيل المثال، قياس قطر الدائرة بقياس طول الوتر S وارتفاع الوتر H لحساب قطر الدائرة D.

من أجل تقليل أخطاء القياس، يتم استخدام القياس المباشر بشكل عام. يمكن استخدام القياس غير المباشر عندما لا يسهل قياس الكمية المقيسة مباشرة.

2. التصنيف على أساس ما إذا كانت القيمة المعروضة تمثل الكمية المقيسة بأكملها أم لا

(1) القياس المطلق

يمكن قراءة القيمة الفعلية للكمية المقيسة مباشرة من أداة القياس.

عند استخدام طريقة القياس المطلق، يجب أن يتجاوز نطاق قياس أداة القياس حجم الكمية المقاسة.

(2) القياس النسبي (القياس المقارن)

يمكن الحصول مباشرة على انحراف الكمية المقيسة عن الكمية القياسية فقط. نطاق قياسه ضيق للغاية.

على سبيل المثال، استخدام كتلة قياس كمرجع، وقياس أبعاد الطول على آلة قياس بصرية.

بشكل عام، تكون دقة القياس النسبي أعلى من دقة القياس المطلق.

3. التصنيف على أساس ما إذا كان رأس القياس يتلامس مع السطح المقيس أثناء القياس

(1) قياس التلامس

أثناء القياس، يلامس رأس القياس الخاص بأداة القياس السطح المقاس مباشرة، وتوجد قوة قياس ميكانيكية، مثل قياس الأبعاد بالميكرومتر.

(2) قياس عدم التلامس

أثناء القياس، لا يلامس رأس القياس الخاص بأداة القياس السطح المقاس مباشرة، ولكنه يلامس قطعة العمل من خلال وسائط أخرى (مثل الضوء والهواء وما إلى ذلك)، مثل قياس خشونة السطح باستخدام مقياس الملامح البصري.

يمكن أن يتسبب القياس التلامسي في حدوث تشوه مرن للأجزاء ذات الصلة من السطح المقيس وأداة القياس، مما يؤثر على دقة القياس، بينما لا يوجد مثل هذا التأثير في القياس غير التلامسي.

4. التصنيف على أساس عدد البارامترات المقاسة في قياس واحد

(1) قياس صنف واحد فقط

يتم قياس كل معلمة للجزء المقاس على حدة.

(2) القياس الشامل

يقيس المؤشر الشامل الذي يعكس المعلمات ذات الصلة بالجزء.

يتسم القياس الشامل عمومًا بكفاءة أعلى وأكثر موثوقية لضمان قابلية تبادل الأجزاء.

وغالبًا ما يستخدم لفحص الأجزاء النهائية. يمكن لقياس العنصر الواحد أن يحدد أخطاء كل معلمة على حدة، ويستخدم بشكل عام لتحليل العمليات وفحص العمليات وقياس المعلمات المحددة.

خطأ في المعالجة

أثناء عملية إنتاج الأجزاء الميكانيكية، من الصعب تحقيق الحالة المثالية لحجم الأبعاد والشكل والهندسة الدقيقة (خشونة السطح) والموضع النسبي للأجزاء، وذلك بسبب تأثير عوامل مختلفة مثل محدودية دقة أداة الماكينة، والأخطاء في زاوية طحن الأداة، وضعف صلابة نظام العملية.

لا يمكن لأي طريقة تصنيع آلي أن تنتج أجزاء دقيقة تمامًا. حتى مجموعة من الأجزاء المشكّلة آليًا قد يكون هناك اختلافات بسبب عوامل مختلفة.

حتى في ظل نفس ظروف المعالجة، تختلف أبعاد نفس الدفعة من قطع العمل أيضًا.

من أجل تلبية متطلبات دقة معينة، يجب التحكم في الأخطاء ضمن نطاق محدد. من أجل تلبية متطلبات قابلية التبادل وجعل المعلمات الهندسية للأجزاء ذات المواصفات نفسها قريبة من بعضها البعض، يجب أيضًا التحكم في أخطاء المعالجة.

عادةً ما يأخذ مظهر أخطاء المعالجة عدة أشكال:

(1) خطأ في الأبعاد: الخطأ في حجم سطح الجزء نفسه (مثل الخطأ في قطر السطح الأسطواني) والخطأ في حجم السطح بين الأجزاء (مثل الخطأ في حجم السطح بين الأجزاء (مثل المسافة بين الثقوب).

(2) خطأ في الشكل: الدرجة التي ينحرف بها السطح الفعلي للجزء عن السطح المثالي من حيث الشكل، مثل خطأ الأسطوانية لسطح أسطواني، وخطأ التسطيح لسطح مستوٍ، إلخ.

(3) خطأ موضعي: درجة انحراف الموضع الفعلي للسطح أو المحور أو مستوى التماثل عن الموضع المثالي، مثل خطأ التوازي و تعامد خطأ بين سطحين.

(4) جودة السطح: الخشونة المجهرية ذات الفواصل الزمنية الصغيرة والقمم والوديان الصغيرة المتبقية على سطح قطعة العمل بعد المعالجة.

هذه الأنواع العديدة من الأخطاء موجودة في وقت واحد، ومن بينها الخطأ في الأبعاد وهو الخطأ الأساسي. تشير دقة الجزء إلى درجة التطابق بين القيم الفعلية والمثالية للمعلمات الهندسية.

كلما كان الفرق بين القيم الفعلية والمثالية للمعلمات الهندسية أصغر، أي كلما كان الخطأ أصغر، كلما زادت دقة التصنيع الآلي.

لذلك، يتم التعبير عن دقة الجزء بحجم الخطأ. يمكن ملاحظة أن مفهومي "الدقة" و"الخطأ" ليسا سوى نقطتين محوريتين مختلفتين عند تقييم المعلمات الهندسية للجزء، ولكنهما متماثلتان في الأساس.

خطأ في القياس

يسمى الفرق بين القيمة الفعلية المقيسة والقيمة الحقيقية للكمية الهندسية المقيسة خطأ القياس. ويعبَّر عن خطأ القياس بالخطأ المطلق أو الخطأ النسبي.

الخطأ المطلق: الخطأ المطلق δ هو الفرق بين القيمة الفعلية المقيسة للكمية المقيسة والقيمة الحقيقية، وهو

حيث X هي القيمة الفعلية المقيسة (القيمة المقيسة)، و X0 هي القيمة الحقيقية أو القيمة الحقيقية المتفق عليها.

خطأ نسبي:

الخطأ النسبي هو نسبة القيمة المطلقة للخطأ المطلق إلى القيمة الحقيقية للكمية الهندسية المقيسة. وبما أنه لا يمكن الحصول على القيمة الحقيقية للكمية الهندسية المقيسة، فإن القيمة المقيسة للكمية الهندسية المقيسة غالبًا ما تُستخدم بدلًا من القيمة الحقيقية للتقدير، أي

هناك العديد من العوامل التي تساهم في حدوث خطأ في القياس، بما في ذلك:

1. خطأ أدوات القياس:

يشير خطأ أدوات القياس إلى الخطأ الكامن في أداة القياس نفسها، بما في ذلك الأخطاء في تصميم أداة القياس وتصنيعها واستخدامها.

2. خطأ في الطريقة:

الخطأ في الطريقة هو الخطأ الناجم عن طريقة القياس غير الكاملة (بما في ذلك المعادلات الحسابية غير الدقيقة، واختيار طريقة القياس غير المناسبة، وتركيب قطعة العمل وتحديد موضعها بشكل غير دقيق، وما إلى ذلك)، والتي يمكن أن تسبب أخطاء في القياس.

على سبيل المثال، في قياس التلامس، يمكن أن تتسبب قوة القياس لرأس القياس في تشوه الجزء المقاس وجهاز القياس، مما يؤدي إلى حدوث أخطاء في القياس.

3. الخطأ البيئي:

يشير الخطأ البيئي إلى الخطأ الناجم عن عدم استيفاء البيئة لظروف القياس القياسية أثناء القياس، مما قد يتسبب في حدوث أخطاء في القياس.

على سبيل المثال، يمكن أن تتسبب درجات الحرارة والرطوبة وضغط الهواء والإضاءة (التي تسبب الشلل) والاهتزازات والمجالات الكهرومغناطيسية وما إلى ذلك التي لا تفي بالمعايير في حدوث أخطاء في القياس، ومن بينها تأثير درجة الحرارة بشكل خاص.

على سبيل المثال، عند قياس الطول، تكون درجة الحرارة القياسية للبيئة المحددة هي 20 درجة مئوية، ولكن في القياس الفعلي، ستنتج درجة حرارة الجزء المقاس وأداة القياس انحرافات عن درجة الحرارة القياسية، ويختلف معامل التمدد الخطي لمادة الجزء المقاس وأداة القياس، مما ينتج عنه بعض أخطاء القياس.

لذلك، يجب التحكم في درجة الحرارة البيئية بشكل معقول وفقًا لمتطلبات دقة القياس لتقليل تأثير درجة الحرارة على دقة القياس.

4. الخطأ البشري:

يشير الخطأ البشري إلى الأخطاء الناجمة عن العوامل البشرية، والتي يمكن أن تؤدي إلى أخطاء في القياس.

على سبيل المثال، يمكن أن يتسبب الاستخدام غير الصحيح لأدوات القياس أو عدم دقة محاذاة القياس أو خطأ القراءة أو التقدير من قبل الشخص القائم بالقياس وما إلى ذلك، في حدوث أخطاء في القياس.

تصنيف الخطأ في القياس:

1. الخطأ المنهجي:

(1) خطأ منهجي ثابت:

الخطأ المنتظم الثابت هو خطأ في القياس تظل قيمته المطلقة وإشارته دون تغيير عند قياس نفس الكمية عدة مرات في ظل ظروف قياس معينة.

على سبيل المثال، خطأ الكتلة القياسية المستخدمة لضبط الجهاز له نفس التأثير على نتائج القياس لكل قياس. يمكن إزالة هذا النوع من الخطأ من نتائج القياس باستخدام طريقة تصحيح.

(2) خطأ منهجي متغير:

تتغير القيمة المطلقة وإشارة الخطأ أثناء عملية القياس وفقًا لقاعدة محددة معينة.

على سبيل المثال، خطأ المؤشر الناجم عن التركيب اللامركزي لقرص المؤشر هو تغير دوري يتبع قانون الجيب، ويمكن التخلص من هذا الخطأ في القياس بطريقة التعويض.

2. خطأ عشوائي:

الخطأ العشوائي هو خطأ في القياس يتغير بشكل عشوائي، مع تغيرات غير متوقعة في القيمة المطلقة والإشارة عند قياس نفس الكمية في ظل ظروف قياس معينة عدة مرات.

ينجم الخطأ العشوائي بشكل أساسي عن عوامل عرضية أو غير مؤكدة أثناء عملية القياس وينجم عن العديد من العوامل المؤقتة وغير القابلة للتحكم.

ومع ذلك، عند إجراء قياسات متكررة، تتبع الأخطاء قوانين إحصائية.

لذلك، غالبًا ما يتم استخدام نظرية الاحتمالات والمبادئ الإحصائية للتعامل معها.

في القياسات العملية، لتقليل الأخطاء العشوائية، يمكن قياس نفس الكمية عدة مرات، ويمكن أخذ المتوسط الحسابي كنتيجة القياس.

3. خطأ جسيم:

يشير الخطأ الإجمالي إلى خطأ القياس الذي يتجاوز الخطأ المتوقع في القياس في ظل ظروف قياس معينة، مما يسبب تشويهًا كبيرًا في نتيجة القياس. وتسمى القيمة المقيسة التي تحتوي على أخطاء جسيمة بالخطأ الفادح.

يمكن أن تكون أسباب الأخطاء الجسيمة ذاتية أو موضوعية. تشمل الأسباب الذاتية أخطاء القراءة الناجمة عن إهمال الشخص القائم بالقياس، وتشمل الأسباب الموضوعية أخطاء القياس الناجمة عن الاهتزازات الخارجية المفاجئة.

نظرًا لأن الأخطاء الجسيمة تشوه نتائج القياس بشكل كبير، يجب التخلص منها وفقًا لمعايير تحديد الأخطاء الجسيمة عند معالجة بيانات القياس.

تجدر الإشارة إلى أن تقسيم الأخطاء المنهجية والأخطاء العشوائية ليس مطلقًا، ويمكن أن يتحول كل منهما إلى الآخر في ظل ظروف معينة.

في القياس، من الضروري في القياس إجراء ملاحظات جادة ودقيقة ودقيقة وإزالة الأخطاء الجسيمة من سلسلة بيانات القياس. في تحليل الأخطاء، يتم تحليل الأخطاء المنهجية والأخطاء العشوائية بشكل أساسي.

وعلى الرغم من أنه لا يمكن تصحيح الأخطاء العشوائية أو القضاء عليها، إلا أنه يمكن تقدير حجمها وأنماطها باستخدام نظرية الاحتمالات والأساليب الإحصائية، وينبغي بذل الجهود للحد من تأثيرها.

الأخطاء الإجمالية لها قيمة كبيرة نسبيًا ويجب تجنبها قدر الإمكان في القياسات.

إذا حدثت أخطاء جسيمة بالفعل، فيجب التخلص منها وفقًا لمعايير تحديد الأخطاء الجسيمة. والمعيار الشائع الاستخدام هو "معيار 3σ"، والمعروف أيضًا باسم قاعدة الثلاث سيغما.

لضمان إمكانية تبادل الأجزاء، يتم استخدام التفاوتات المسموح بها للتحكم في الأخطاء.

يجب تصميم التفاوت المسموح به وفقًا للوائح القياسية، ويجب التحكم في الأخطاء التي تحدث حتمًا في التصنيع الآلي لضمان أن تكون الأجزاء النهائية ضمن نطاق التفاوت المسموح به المحدد لقابلية التبادل.

في إطار فرضية استيفاء المتطلبات الوظيفية، يجب تعيين قيمة التفاوت بأكبر قدر ممكن للحصول على أفضل فائدة اقتصادية.

وبالتالي، تنشأ الأخطاء أثناء عملية التصنيع، بينما يتم تحديد التفاوتات المسموح بها من قبل المصممين. إذا كان خطأ الجزء يقع ضمن نطاق التفاوت المسموح به، فهو جزء مؤهل. ومع ذلك، إذا تجاوز الخطأ نطاق التفاوت المسموح به، فهو جزء غير مطابق.

يعد اختيار عدد الأرقام في النتيجة المقاسة مشكلة شائعة تتم مواجهتها أثناء عملية القياس.

يجب ألا يكون عدد الأرقام المعنوية في النتيجة المقاسة كثيرًا جدًا، مما قد يجعل الناس يعتقدون خطأً أن دقة القياس عالية.

وفي الوقت نفسه، لا ينبغي أن تكون قليلة جدًا، مما قد يتسبب في فقدان الدقة. لذلك، يجب تحديد عدد الأرقام المعنوية لنتيجة القياس بشكل صحيح، بناءً على حجم الخطأ في القياس.

على سبيل المثال، عند قياس طول جسم ما باستخدام مسطرة فولاذية بقيمة قسمة 1 مم، ويقرأ الطول 123.4 مم، حيث تتم قراءة 123 مم مباشرة من المسطرة الفولاذية، وتكون دقيقة.

يتم تقدير الرقم الأخير، 0.4 مم، بالعين البشرية وهو رقم غير موثوق به أو مشكوك فيه. وينبغي التعبير عن البيانات المقيسة بهذه الطريقة، على أن يكون الرقم الأخير هو الرقم المشكوك فيه، ويحدث الخطأ في هذا الرقم.

عند تحديد عدد الأرقام المعنوية، يكون مبدأ تحديد الرقم المعنوي الأخير كما يلي:

(1) إذا كان الرقم المعنوي الأول بعد الرقم المعنوي الأخير أكبر من 5، فقم بإضافة 1 إلى الرقم المعنوي الأخير، وإذا كان أقل من 5، فتجاهله.

(2) عندما يكون الرقم الأول بعد الرقم المعنوي الأخير هو 5، يجب تعديل الرقم المعنوي الأخير إلى رقم زوجي (أضف 1 عندما يكون الرقم المعنوي الأخير فردياً، وأبقه كما هو عندما يكون زوجياً).

على سبيل المثال، إذا كانت الأرقام المعنوية محفوظة حتى المنزلة العشرية الثالثة، فإن الأرقام المعنوية تكون على النحو التالي:

3.14159 - الأرقام المعنوية 3.142

(3) في عمليات الجمع والطرح، يجب أن يكون عدد الخانات العشرية التي يجب حجزها هو أصغر عدد من الخانات العشرية من بين جميع الأعداد، على سبيل المثال:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) في عمليات الضرب والقسمة، يجب أن يكون عدد الأرقام المعنوية هو الأصغر، على سبيل المثال:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) يجب أن يكون عدد الأرقام في العمليات اللوغاريتمية مساوياً لعدد الأرقام الفعلية في العدد الحقيقي.

(6) في عمليات الأس، يجب أن يكون عدد الأرقام المعنوية في الأس هو نفسه عدد الأرقام المعنوية في الأساس.

(7) في عمليات الجذر التربيعي، يجب أن يكون عدد الأرقام المعنوية هو نفسه عدد الأرقام المعنوية في الجذر.

(8) عندما تكون الثوابت الرياضية مثل π و2 متضمنة في العملية، حدد أرقامها المعنوية وفقًا للطريقة المذكورة أعلاه. ولضمان دقة نتيجة العملية النهائية، يمكن تحديد هذه الثوابت بشكل مناسب بمقدار رقم أو رقمين.

(9) بالنسبة للقيم التي تمثل دقة القياس، مثل الأخطاء الحدية للقياس والانحرافات المعيارية، يجب أخذ رقم أو رقمين معنويين فقط، ويجب أن يكون الرقم الأخير متوافقًا مع الرقم الأخير من نتيجة القياس المقابلة.

على سبيل المثال,

يجب كتابة 34.0234 ± 0.00021 على الصورة 34.0234 ± 0.0002.

يعد قياس الطول جانبًا مهمًا في أنظمة القياس الميكانيكية. هناك عدة طرق لقياس الطول، بما في ذلك:

تُعد القوة وعزم الدوران من المعلمات الهامة في الأنظمة الميكانيكية. وبعض الطرق الشائعة لقياسهما هي:

قياس الضغط ضروري في تطبيقات ميكانيكا الموائع. وفيما يلي بعض الطرق القياسية لقياس الضغط:

تعد درجة الحرارة معلمة أساسية في الأنظمة الميكانيكية، حيث تؤثر على خواص المواد والأداء. تشمل الطرق الشائعة لقياس درجة الحرارة ما يلي:

قياس التدفق ضروري لتطبيقات ميكانيكا الموائع، على سبيل المثال، في أنظمة الأنابيب أو التحكم في العمليات. بعض تقنيات قياس التدفق هي:

تمثل هذه الأساليب مجموعة مختارة من التقنيات الشائعة المستخدمة في القياس الميكانيكي، مما يوفر أساسًا لفهم تعقيدات وأهمية القياسات الدقيقة في التطبيقات الهندسية الحديثة.

تشمل العديد من الأدوات الأساسية للقياسات الهندسية أشرطة القياس، والفرجار ذو الورنية، والميكرومتر، والميكرومتر، ومقاييس القرص، ومربعات المهندسين، والمنقلة، والمزدوجات الحرارية. توفر هذه الأدوات معًا طريقة موثوقة لقياس الكميات الميكانيكية المختلفة بدقة.

يلعب القياس دورًا محوريًا في الهندسة لأنه يتيح للمهندسين:

النظام الدولي للوحدات (SI) هو النظام الأكثر استخدامًا لقياس الكميات الميكانيكية. وتشمل بعض الوحدات القياسية ما يلي:

في الهندسة الميكانيكية، تُستخدم أنواع القياس المختلفة بشكل شائع، مثل القياسات الخطية والزاوية وقياسات درجة الحرارة. تشمل أنواع القياس المهمة الأخرى القوة والضغط وتدفق السوائل والاهتزاز. هذه القياسات ضرورية لتصميم الأنظمة والمكونات الميكانيكية وتصنيعها وصيانتها.