ماذا لو كان مفتاح صنع المسحوق المعدني المثالي يكمن في الطرق المستخدمة لإنتاجه؟ تتناول هذه المقالة مختلف تقنيات تحضير مساحيق المعادن، من الاختزال والتحليل الكهربائي إلى الانحلال والسحق الميكانيكي. سوف يكتشف القراء كيف تؤثر هذه الطرق على جودة وخصائص مساحيق المعادن الضرورية للتطبيقات في علم المعادن والإلكترونيات وغيرها. وفي النهاية، ستفهم المبادئ الكامنة وراء هذه الطرق وكيف تشكل مستقبل تكنولوجيا مساحيق المعادن.

تم تطوير طرق عديدة لتحضير مساحيق المعادن ومساحيق مركباتها، وتم وضع العديد من التصنيفات لهذه الطرق.

اعتمادًا على حالة المواد الخام، يمكن تقسيم الطرق إلى طرق صلبة وسائلة وغازية؛ وبناءً على حالة المواد المتفاعلة، يمكن تصنيفها إلى طرق رطبة وجافة؛ ووفقًا لمبدأ الإنتاج، يمكن تقسيمها إلى طرق فيزيائية كيميائية وميكانيكية.

بشكل عام، في الطرق الفيزيائية الكيميائية، أهمها الاختزال، والاختزال المركب، والتحليل الكهربائي، بينما في الطرق الميكانيكية، فإن الانحلال والطحن الميكانيكي هما الأبرز.

يعتمد اختيار طريقة إنتاج المسحوق المعدني على المادة الخام ونوع المسحوق ومتطلبات أداء مادة المسحوق وكفاءة إنتاج المسحوق.

مع تزايد انتشار استخدام منتجات تعدين المساحيق على نطاق واسع، أصبحت متطلبات حجم وشكل وأداء جزيئات المسحوق أعلى وأعلى.

لذلك، تتطور تكنولوجيا تحضير المسحوق باستمرار وتبتكر لتلبية متطلبات حجم الجسيمات والأداء.

2.1.1.1 طريقة الاختزال

يعد اختزال أكاسيد المعادن والأملاح طريقة مستخدمة على نطاق واسع لتحضير المسحوق. ويمكن استخدام الكربون الصلب لاختزال مسحوق الحديد والتنغستن، بينما يستخدم الهيدروجين أو الأمونيا المتحللة لإنتاج مساحيق التنغستن والموليبدينوم والحديد والنحاس والكوبالت والنيكل.

كما يمكن إنتاج مسحوق الحديد باستخدام الغاز الطبيعي المحول وغاز الفحم. يمكن أن يعمل الصوديوم والكالسيوم والمغنيسيوم والمعادن الأخرى كعوامل اختزال لإنتاج التنتالوم والنيوبيوم, تيتانيوموالزركونيوم والثوريوم واليورانيوم ومساحيق المعادن النادرة الأخرى.

والمبدأ الأساسي لطريقة الاختزال هذه هو أن تقارب عامل الاختزال المستخدم للأكسجين أكبر من تقارب المعدن في الأكسيد أو الملح، مما يتيح اختزال المعدن عن طريق التقاط الأكسجين في أكسيد المعدن أو الملح.

نظرًا لاختلاف عناصر معدنية تتفاعل بشكل مختلف مع الأكسجين، كما يختلف ثبات الأكاسيد الناتجة أيضًا. يمكن تمييز درجة استقرار الأكسيد من خلال حجم ΔG أثناء عملية الأكسدة. فكلما كانت قيمة ΔG أصغر أثناء التفاعل، كلما زادت درجة ثبات الأكسيد، مما يشير إلى تقارب أكبر للأكسجين.

تشمل مزايا هذه الطريقة بساطتها وسهولة التحكم في معلمات العملية وكفاءة الإنتاج العالية والتكلفة المنخفضة، مما يجعلها مناسبة للإنتاج الصناعي.

ومع ذلك، فإنه ينطبق فقط على المواد المعدنية التي تتفاعل بسهولة مع الهيدروجين وتصبح هشة وعرضة للكسر بعد امتصاص الهيدروجين.

2.1.2 الاختزال الحراري للمعادن وطريقة الاختزال والتركيب

ينطوي الاختزال الحراري للمعادن على اختزال المواد الخام التي يمكن أن تكون صلبة أو غازية أو حتى أملاح منصهرة، حيث يتميز النوعان الأخيران بخصائص الاختزال في الطور الغازي والترسيب في الطور السائل.

تشمل التطبيقات الصناعية الشائعة لطريقة الاختزال الحراري للمعادن استخدام الكالسيوم لاختزال TiO2 وThO2 وUO2 وغيرهما؛ والمغنيسيوم لاختزال TiCl4 وZrCl4 وTaCl5 وغيرهما؛ والصوديوم لاختزال TiCl4 وZrCl4 وK2ZrF6 وK2TaF7 وغيرهما؛ وهيدريد الكالسيوم (CaH2) للاختزال المشترك لأكسيد الكروم وأكسيد النيكل لإنتاج مسحوق الفولاذ المقاوم للصدأ من النيكل والكروم.

تشير طريقة الاختزال-التركيب إلى عملية الحصول على الكربيدات والبوريدات من خلال تفاعل الكربون وكربيد البورون والسيليكون والنيتروجين وأكاسيد الفلزات الحرارية.

2.1.3 طريقة التحليل الكهربائي

تتضمن طريقة التحليل الكهربي ترسيب المسحوق المعدني عند المهبط عن طريق التحليل الكهربي للأملاح المنصهرة أو محاليلها المائية. يمكن إنتاج جميع مساحيق المعادن تقريبًا عن طريق التحليل الكهربائي، مع كون مساحيق النحاس والفضة والقصدير مناسبة بشكل خاص.

يمكن تقسيم التحليل الكهربي أيضًا إلى التحليل الكهربي للمحلول المائي والتحليل الكهربي العضوي بالكهرباء والتحليل الكهربي للملح المنصهر والتحليل الكهربي للقطب السالب للمعادن السائلة.

وتتمثل ميزة هذه الطريقة في أنها تنتج مسحوقًا معدنيًا بدرجة نقاء عالية، وعادةً ما تكون بدرجة نقاء 99.7% أو أكثر للمساحيق أحادية العنصر. بالإضافة إلى ذلك، يمكن للتحليل الكهربائي أن يتحكم بدقة في حجم الجسيمات، مما يتيح إنتاج مساحيق فائقة النعومة.

ومع ذلك، تستهلك طريقة التحليل الكهربائي كمية كبيرة من الكهرباء، مما يؤدي إلى ارتفاع تكاليف إنتاج المسحوق. يمكن للتحليل الكهربائي المائي أن ينتج النحاس والنيكل والحديد والحديد والأغ والزنك والحديد والنيكل ومساحيق (سبائك) معدنية أخرى، بينما يمكن للتحليل الكهربائي بالملح المنصهر إنتاج مساحيق الزر والتا والتا والنيكل والنيكل ومساحيق معدنية أخرى.

2.1.4 طريقة الهيدروكسيل

يتم تخليق معادن معينة (مثل الحديد والنيكل وغيرها) مع أول أكسيد الكربون لتكوين مركبات الكربونيل المعدنية، والتي تتحلل حرارياً بعد ذلك إلى مسحوق معدني وأول أكسيد الكربون.

المسحوق الناتج ناعم ونقي للغاية، ولكن العملية مكلفة. وتُستخدم صناعيًا في المقام الأول لإنتاج مساحيق النيكل والحديد الناعمة وفائقة النقاء، بالإضافة إلى مساحيق سبائك الحديد والنيكل والحديد-الحديد والحديد-كو والنيكل-كو وغيرها.

2.1.5 طريقة الإزاحة الكيميائية

وتعتمد طريقة الإزاحة الكيميائية على تفاعلية المعادن، حيث يقوم معدن أكثر تفاعلية بإزاحة معدن أقل تفاعلية من محلول الملح الخاص به، مما ينتج عنه معدن (جزيئات مسحوق معدني) يتم تكريره باستخدام طرق أخرى.

تُستخدم هذه الطريقة بشكل أساسي في تحضير المساحيق من المعادن الأقل نشاطًا مثل النحاس والأغ والفلزات النحاسية.

2.2.2.1 طريقة الانحلال

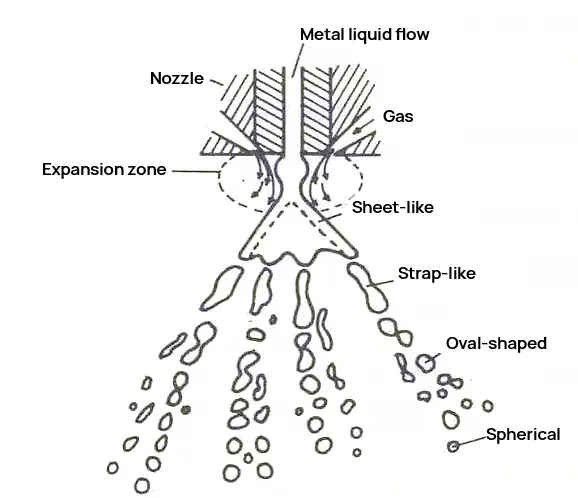

طريقة الانحلال هي طريقة ميكانيكية لصنع المسحوق، تتضمن السحق المباشر للمعدن السائل أو السبيكة لإنتاج المسحوق. ويتم تطبيقها على نطاق واسع وتأتي في المرتبة الثانية بعد طريقة الاختزال من حيث الحجم.

تُعرف أيضًا باسم طريقة الرش، ويمكن استخدامها لإنتاج مساحيق المعادن مثل الرصاص والقصدير والألومنيوم والنحاس والنيكل والحديد. ويمكن استخدامه أيضًا في إنتاج مساحيق السبائك مثل البرونز والنحاس الأصفر والفولاذ الكربوني و سبائك الصلب.

تتضمن عملية الانحلال عمومًا استخدام غاز عالي الضغط أو سائل عالي الضغط أو شفرات دوارة عالية السرعة لتكسير معدن أو سبيكة منصهرة عالية الحرارة والضغط إلى قطرات صغيرة جدًا. تتكثف هذه القطرات بعد ذلك داخل مجمّع لتكوين مسحوق معدني متناهي الصغر، وهي عملية لا تنطوي على تغييرات كيميائية.

الانحلال هو أحد الطرق الرئيسية لإنتاج مساحيق المعادن والسبائك. وهناك العديد من طرق الانحلال مثل الانحلال ثنائي الدفق، والانحلال بالطرد المركزي، والانحلال متعدد المراحل، وتكنولوجيا الانحلال بالموجات فوق الصوتية، وتكنولوجيا الانحلال المقترن بإحكام، والانحلال بالغاز عالي الضغط، والانحلال بالتدفق الصفحي، والانحلال بالموجات فوق الصوتية المقترن بإحكام، والانحلال بالغاز الساخن.

يتميز المسحوق المتذرر بمزايا مثل درجة عالية من الكروية، وحبيبات المسحوق التي يمكن التحكم فيها، ومحتوى الأكسجين المنخفض، وانخفاض تكلفة الإنتاج، والقدرة على التكيف مع إنتاج مساحيق معدنية مختلفة.

وقد أصبح اتجاه التطوير الأساسي لتكنولوجيا تحضير المساحيق عالية الأداء ومساحيق السبائك الخاصة. ومع ذلك، فإن الانحلال له عيوب مثل انخفاض كفاءة الإنتاج، وانخفاض معدل إنتاجية المسحوق متناهي الصغر، واستهلاك الطاقة المرتفع نسبيًا.

2.2.2.2 طريقة السحق الميكانيكي

يعتبر السحق الميكانيكي للمعادن الصلبة طريقة متميزة لإنتاج المسحوق، ويرتبط ارتباطًا وثيقًا بالحالة النهائية للسلالة الصلبة وتكوين الشقوق وتمددها أثناء السحق.

بالإضافة إلى ذلك، تعمل كعملية تكميلية لا غنى عنها لبعض طرق إنتاج المسحوق، مثل طحن الرواسب الكاثودية الهشة المنتجة كهربائيًا، أو طحن القطع المعدنية الشبيهة بالإسفنج المنتجة من خلال الاختزال. لذلك، تحتل طريقة السحق الميكانيكي مكانة هامة في إنتاج المسحوق.

تختلف طريقة السحق وفقًا لطبيعة المواد ودرجة السحق المطلوبة.

واعتمادًا على طريقة تطبيق القوة الخارجية، يحدث سحق المواد عمومًا من خلال الضغط والصدم والطحن والتقسيم المركز. وتعتمد المبادئ التشغيلية لمختلف معدات السحق على هذه الطرق.

ومن بين هذه العمليات، يتضمن الطحن بالكرات في المقام الأول الطحن بالكرات الدوارة والكرة الاهتزازية طرق الطحن. تستخدم هذه الطريقة الآلية التي تتفكك فيها جزيئات المعادن إلى مواد أدق بسبب التشوه بمعدلات إجهاد مختلفة.

تشمل مزاياها الانتقائية المنخفضة تجاه المواد، والتشغيل المستمر، وكفاءة الإنتاج العالية، وهي مناسبة للطحن الجاف والرطب، مما يسهل تحضير مساحيق المعادن والسبائك المختلفة. الجانب السلبي هو أن التصنيف صعب نسبيًا أثناء عملية تحضير المسحوق.

2.2.2.3 طريقة الطحن

وتتضمن طريقة الطحن توجيه الغاز المضغوط من خلال فوهة متخصصة إلى منطقة الطحن، مما يتسبب في تصادم المواد داخل هذه المنطقة وطحنها إلى مسحوق.

يصعد تدفق الهواء الموسع مع المواد إلى منطقة التصنيف، حيث يقوم مصنف من النوع التوربيني بفصل المواد التي وصلت إلى الحبيبات المطلوبة.

يعود المسحوق الخشن المتبقي إلى منطقة الطحن لمزيد من الطحن حتى يحقق الحبيبات المطلوبة للفصل. إن طريقة الطحن، كونها عملية جافة، تلغي الحاجة إلى عمليات تجفيف المواد وعمليات التجفيف.

المنتج الناتج ذو درجة نقاء عالية، ونشاط كبير، وقابلية تشتت جيدة، مع تحبيب دقيق ونطاق توزيع ضيق. وتتميز الجسيمات بأسطح ناعمة ويتم تطبيقها على نطاق واسع في صناعات مثل اللافلزات والمواد الخام الكيميائية والأصباغ والمواد الكاشطة والمستحضرات الصيدلانية الصحية وغيرها من الصناعات للتكسير فائق النعومة.

ومع ذلك، فإن طريقة الطحن لها بعض العيوب، مثل ارتفاع تكاليف تصنيع المعدات، وفي عملية إنتاج مسحوق المعادن، يلزم توفير إمدادات مستمرة من الغاز الخامل أو غاز النيتروجين كمصدر للغاز المضغوط، مما يؤدي إلى استهلاك كبير للغاز.

وبالتالي، فهي مناسبة فقط لعمليات تكسير المعادن والسبائك الهشة وعمليات المسحوق.

مع تقدم التكنولوجيا، تم تطوير مساحيق المعادن وتطبيقها في مجالات مثل علم المعادن والهندسة الكيميائية والإلكترونيات والمواد المغناطيسية والسيراميك الدقيق وأجهزة الاستشعار، مما يدل على آفاق تطبيقية واعدة.

تتجه مساحيق المعادن نحو تطوير مساحيق معدنية عالية النقاء وفائقة النقاوة (النانو). وعلى الرغم من وجود طرق مختلفة لتحضير مساحيق المعادن متناهية الصغر، فإن لكل طريقة حدودها وهناك العديد من المشاكل التي تحتاج إلى حلها وإتقانها.

والطرق الأكثر استخدامًا في الوقت الحالي لإنتاج مساحيق المعادن هي الاختزال والتحليل الكهربائي والتذرية.

وبالإضافة إلى ذلك، أدت التحسينات التي أُدخلت على عمليات الإنتاج التقليدية إلى العديد من تقنيات وأساليب الإنتاج الجديدة، مثل الانحلال بالموجات فوق الصوتية، والانحلال بالقرص الدوار، والانحلال ثنائي اللفافة وثلاثي اللفائف، والانحلال متعدد المراحل، وعملية القطب الدوار بالبلازما، وطريقة القوس الكهربائي.

ومن بين طرق إنتاج مساحيق المعادن، على الرغم من استخدام العديد منها عمليًا، لا تزال هناك مشكلتان رئيسيتان: صغر الحجم وارتفاع تكلفة الإنتاج.

ولتعزيز تطوير مواد المساحيق المعدنية وتطبيقها، من الضروري الاستفادة الشاملة من الطرق المختلفة، للاستفادة من نقاط قوتها وتعويض نقاط ضعفها، وتطوير عمليات تنتج أحجام إنتاج أكبر وتكاليف أقل.