هل فكرت يومًا في كيفية تشكيل العمليات المعقدة وراء تصنيع الصفائح المعدنية لمنتجاتنا اليومية؟ تتعمق هذه المقالة في التقنيات الأساسية مثل الثني والقص واللحام، وتكشف عن الأساليب والمبادئ التي تضمن الجودة والكفاءة في التصنيع. من خلال فهم هذه العمليات، ستكتسب رؤى ثاقبة لتحسين الإنتاج وتقليل الأخطاء، مما يؤدي في النهاية إلى تحسين مهاراتك الفنية ونتائج المشروع. استكشف العالم الرائع لتصنيع الصفائح المعدنية واكتشف كيف يمكن لإتقان هذه التقنيات أن يُحدث ثورة في أسلوبك في الهندسة.

تتميز التقنيات المستخدمة في تصنيع أجزاء الصفائح المعدنية بخصائصها الفريدة.

يمكن لدراسة وفهم هذه التقنيات وفهمها تعزيز مهارات الفنيين في تصنيع الصفائح المعدنية، مما يؤدي إلى تصميم عمليات وخطط تصنيع أكثر تحسينًا.

نظرًا لمحدودية المعدات الحالية وهيكل المنتج، من المهم تحسين الهيكل من منظور العملية. المسؤولية الأساسية لـ الصفائح المعدنية التقني هو تطوير أكثر طرق العمليات كفاءة مع مراعاة كفاءة الإنتاج والتنسيق المرن.

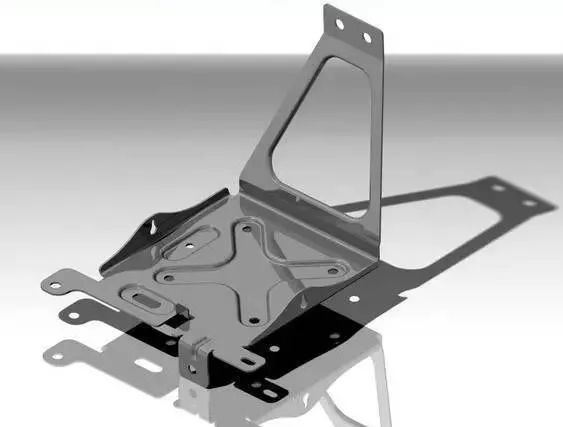

تتميز الأجزاء المصنوعة من الصفائح المعدنية بخصائص فريدة مثل كونها رقيقة وسهلة التشكيل في أشكال مختلفة.

وباستخدام اللحام والتجميع والتثبيت، يصبح من الممكن إنشاء مكونات متعددة الهياكل.

ومع ذلك، يمكن أن تؤدي هذه الخصائص نفسها أيضًا إلى تشوهات أثناء التصنيع، مثل الانحناء والالتواء والتشوهات المقعرة أو المحدبة، والتي يمكن أن تؤثر على حجم أو شكل المكون وتسبب مشاكل في الجودة.

إن عملية إنتاج أجزاء الصفائح المعدنية لها مجموعة من المبادئ الخاصة بها، والتي تسمح بالمرونة في تعديل تسلسل التصنيع بناءً على المعدات والقوى العاملة المتاحة. من خلال اختيار المناسب العملية التكنولوجية، فمن الممكن منع هذه الأنواع من المشاكل وحلها بشكل فعال.

يجب أن يأخذ تطوير مسار التكنولوجيا في الاعتبار كلاً من شكل المنتج ومعدات المعالجة الموجودة لدى الشركة لتلبية متطلبات جودة المنتج وتحقيق أقصى فائدة اقتصادية.

المبادئ العامة لإنشاء تقنية التصنيع هي كما يلي:

⑴ تلبية متطلبات جودة المنتج

⑵ تقنية التصنيع مجدية اقتصاديًا

⑶ توفير التحسين للعمليات اللاحقة

⑷ معالجة ملائمة

يجب أن يراعي الموظفون الفنيون جودة المنتج من المنظورين الوظيفي والجمالي على حد سواء، بالإضافة إلى معرفتهم بقدرات المعالجة الخاصة بالمعدات.

عند إعداد التقنية، من المهم مراعاة الخطأ العام في تكامل الماكينة، وتحسين طرق معالجة المنتج لتقليل الصعوبات، وإنشاء مسار تقني مستقر نسبيًا لإنتاج الدُفعات.

يعد تنسيق الخطأ التراكمي انعكاسًا شاملاً للتفاوت التراكمي للمنتج، ومن الضروري تخصيص التفاوتات المسموح بها المقابلة أثناء تحليل العملية لضمان أن يكون الخطأ التراكمي ضمن نطاق مقبول.

على سبيل المثال، تعتبر خزانة التحكم الكهربائية بالتيار المتردد منتجًا نموذجيًا يتطلب دراسة دقيقة لتنسيق الأخطاء التراكمية.

يمكن معالجة خزانة التحكم الكهربائية بالتيار المتردد في خزانة من نوع التركيب أو خزانة اللحام.

إن تجميع الخزانة من نوع التركيب شائع ويتكون عادةً من إطار علوي وإطار سفلي وعمود قائم وباب أمامي وباب خلفي وباب جانبي (لوح).

إذا تم تصنيع هذه المكونات بشكل جيد، فسيضمن ذلك جودة الخزانة.

عادةً ما يكون لدى العملاء متطلبات معينة للحجم الكلي للخزانة بعد التجميع، مع اشتراط أن يكون الخطأ في الحجم للأبعاد القطرية X1 و X2 و X3 و X4 أقل من 2 مم.

استنادًا إلى ظروف التركيب، يتحكم العملاء في عرض L3، ولكن لا توجد متطلبات صارمة للارتفاع والسماكة. ويرجع ذلك إلى أن تصميم العميل للخزانة غالبًا ما يستخدم شكل الهيكل لتحديد الحجم المطلوب، دون النظر إلى سماكة طبقة الطلاء، مما قد يتسبب في حدوث أخطاء في أبعاد الخزانة بعد الرش والتركيب.

ولذلك، من الضروري ضبط كمية الرذاذ والغطاء على كل مكون لتلبية عرض L3 مع ضمان الأبعاد L1 و L2.

عادةً ما يتم ضبط الإطار العلوي والإطار السفلي والعمود وفقًا للمتطلبات، مع إجراء تعديلات مختلفة للتركيبات المختلفة.

عادةً ما يتم تضمين الباب الأمامي والباب الجانبي أثناء التركيب في عتب الباب العلوي والسفلي مما يتسبب في انحراف أبعاد المخطط الخارجي بشكل عام انحرافًا سلبيًا.

يجب تعديل بدل الطلاء وفقًا لذلك بناءً على نوع الرش. وبالنظر إلى خلوص التجميع وعوامل أخرى، يجب إعادة تعديل بدل الرش للتحكم في الانحراف في الحجم (بالنسبة للوح الباب، يجب ترك بدل طبقة طلاء من 0.5 إلى 1 مم بعد أخذ الانحراف السلبي في الاعتبار).

يتضمن تحسين طريقة المعالجة تعديل تسلسل المعالجة أو تحسين العملية، وهو ما يمكن توضيحه من خلال مثال بسيط.

إذا كانت لوحة الباب تتطلب التوسيع، يمكن مراعاة الجودة والوقت في معالجة القطعة الواحدة.

تتم عملية التصنيع النموذجية على النحو التالي:

القطع بواسطة المقصات ← تثقيب الشكل والثقب الداخلي ← الثني بواسطة مكابح الضغط → زوايا اللحام

توفر هذه العملية الوقت والجهد، ولكن في الإنتاج بكميات كبيرة، فإنها تزيد من البلى على أداة القطع ويزيد بشكل كبير من تكاليف صيانة الماكينة. بالإضافة إلى ذلك، يمكن أن يتسبب خطأ بسيط في البرمجة في حدوث ضرر لا يمكن إصلاحه.

نظرًا لأن المنطقة ذات الشكل من هذا النوع من الأبواب تستخدم لتثبيت مقبض الباب، فإن الحل المعتمد بشكل شائع لإنتاج ألواح الأبواب هذه بكميات كبيرة هو:

القطع بواسطة المقصات (القطع بشكل منفصل لسدادة الأبواب الثلاثة) ← ثقب الفتحة الداخلية ← ثقب الزاوية ← الثني بواسطة مكابح الضغط ← لحام الزوايا وسدادة الأبواب الثلاثة

هذه العملية المحسّنة لا توفر فقط في المواد الخام وتكاليف صيانة المعدات، ولكنها أيضًا تقلل بشكل كبير من معدل الخطأ في البرمجة.

يجب أن يتماشى ثبات اختيار مسار المعالجة مع دفعة الإنتاج، حيث قد يختلف اختيار مسارات المعالجة بناءً على التغيرات في الإنتاج. وتركز مرحلة التطوير على التحقق من صحة الهيكل العام للمنتج ومعالجته في الوقت المناسب، وتكون أقل حساسية لـ تكلفة التصنيعبينما يركز إنتاج الدفعات الصغيرة على التحقق من صحة العملية وتحسين الهياكل الفردية وإعداد كمية معتدلة من القوالب.

بالنسبة لإنتاج الدفعات الصغيرة، تكون التكلفة هي الأولوية القصوى ويتم تحسين العملية قدر الإمكان لتوفير التكلفة.

على سبيل المثال، ضع في اعتبارك دعامة الزاوية الصغيرة:

التقنيةⅠ: القطع بواسطة المقصات ← الثني بواسطة مكابح الضغط ← التثقيب والخرم للعلامات

التقنيةⅡ: القطع بواسطة المقصات (يمكن دمج العناصر) ← ثقب الثقب السفلي ← التقطيع إلى قطع مفردة ← الثني بواسطة مكابح الضغط ← الثني بواسطة مكابح الضغط

التقنيةⅢ: صنع قالب للتصنيع

بعد مقارنة هذه الطرق التكنولوجية الثلاثة، يمكن ملاحظة أن جميع الخيارات الثلاثة تلبي متطلبات العميل بشكل فعال، ولكن لكل منها نقاط قوته الخاصة به.

التقنيةⅠ

يتطلب الكثير من العمالة ويستغرق وقتًا طويلاً (بسبب تثقيب العلامات ودقّها)، مما يؤدي إلى خسائر كبيرة في العملية. وهي مناسبة فقط لتصنيع منتج واحد ولا يوصى بها للإنتاج بالجملة.

التقنيةⅡ

تستخدم المزيد من أدوات الماكينة، وهي أسرع، ويمكنها إنتاج قطع متعددة في وقت واحد. وهي مناسبة للإنتاج على دفعات متوسطة إلى صغيرة، ولكن قد تتسبب عملية القطع في حدوث إزاحة صغيرة في الثقوب.

التقنيةⅢ

مناسب للإنتاج بكميات كبيرة، حيث يعتمد على استخدام قالب مناسب، مما يوفر الوقت والجهد.

ويرتبط اختيار تقنية التصنيع ارتباطًا وثيقًا بتأثير فاقد المعالجة والإنتاج على دفعات، وينبغي أن يتم ذلك بناءً على دراسة شاملة لمختلف العوامل. اختيار خطة التصنيع المناسبة مهم بشكل خاص بالنظر إلى ظروف الإنتاج المختلفة.

تعتبر تكنولوجيا معالجة أجزاء الصفائح المعدنية مسألة معقدة.

يقدم هذا المنشور لمحة موجزة عن المبادئ الأساسية لإعداد تقنية تصنيع أجزاء الصفائح المعدنية العامة، بهدف تحديد الطريقة الأساسية لإعداد تقنية التصنيع.

في الختام، كمهندسين، من المهم أن نتبنى كمهندسين نهجًا يراعي التكلفة، وأن نأخذ التكلفة في الاعتبار في جميع مراحل العملية، وأن ننظر إلى إعداد العملية من منظور شامل وعالمي.