تخيل لو أن كل قطعة من الآلات، من أبسط الأدوات إلى أكثر المحركات تعقيدًا، بدأت تتعطل فجأة. والسبب؟ التآكل والتآكل والأضرار السطحية الأخرى. تتعمق هذه المدونة في عالم هندسة الأسطح المعدنية الرائع، وتستكشف تقنيات تعزيز متانة وأداء الأسطح المعدنية. من تقوية الأسطح إلى المعالجات المتقدمة بالبلازما والليزر، اكتشف كيف تحمي هذه الأساليب المكونات الهامة وتطيل عمرها الافتراضي. تعرّف كيف يمكن لهذه الابتكارات أن توفر الوقت والمال والموارد للصناعات من خلال الحفاظ على تشغيل الآلات بسلاسة وكفاءة.

تعد الظواهر والتغيرات السطحية أمرًا متكرر الحدوث في الطبيعة. في الهندسة، تتلامس جميع الأجزاء تقريبًا مع البيئة، وسطح هذه الأجزاء هو الذي يتعرض مباشرة للبيئة.

أثناء التفاعل البيئي، قد يتعرض السطح للتآكل والتآكل والأكسدة والتآكل أثناء التفاعل البيئي، مما قد يؤدي إلى تلف أو تعطل المكونات. ونتيجة لذلك، يعمل السطح كخط الدفاع الأول ضد تعطل المعدات.

تتضمن هندسة السطح تحسين المورفولوجيا والتركيب الكيميائي للأسطح المعدنية أو غير المعدنية الصلبة من خلال تقوية السطح أو تعديله أو مزيج من تقنيات هندسة السطح، بعد الخضوع للمعالجة المسبقة للسطح. والهدف من هندسة الأسطح هو هندسة الهيكل التنظيمي وحالة الإجهاد بشكل منهجي لتحقيق خصائص السطح المرغوبة.

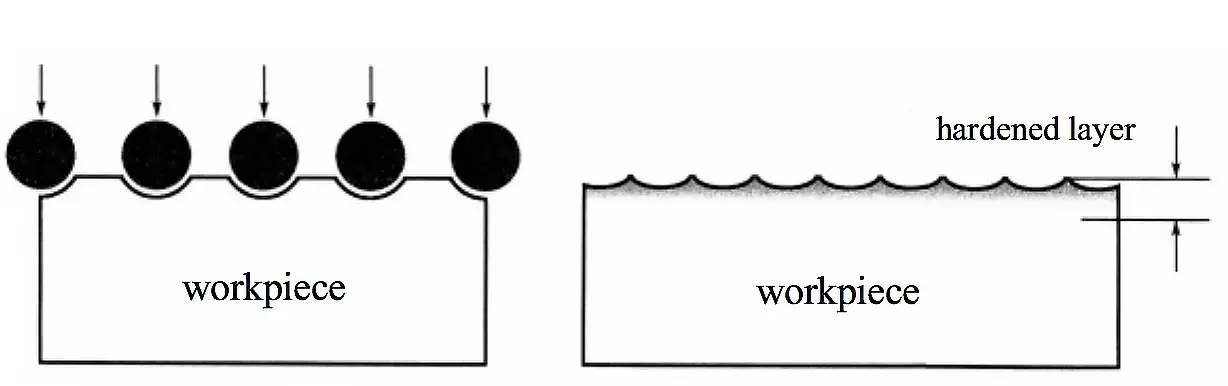

تتضمن تقوية تشوه السطح إحداث تشوه انضغاطي على سطح المعدن من خلال وسائل ميكانيكية مثل الدرفلة أو الصقل بالخردق، مما يؤدي إلى تكوين طبقة صلبة على السطح. يمكن أن يبلغ عمق هذه الطبقة 0.15-1.5 مم.

تشمل الطرق الرئيسية لتقوية التشوه السطحي ما يلي التقشيروتقنية الدرفلة السطحية، وتقوية البثق بالفتحات.

أثناء عملية الضغط، يحدث تغييران في الطبقة المتصلبة المشوهة:

(1) من حيث البنية التنظيمية، تكون كثافة الخلع في طبقة التقوية عالية جدًا، وتكون الشبكة البلورية مشوهة بشدة. عند تطبيق إجهاد متناوب، تلغي الخلع ذات الإشارات المتعاكسة بعضها البعض عند تصادمها، ويُعاد ترتيب الخلع الذي يحمل نفس الإشارة. وينتج عن ذلك انخفاض كثافة الخلع في طبقة التقوية، بينما تتشكل حبيبات فرعية أدق تدريجيًا.

(2) من حيث حالة الإجهاد، بسبب درجة التشوه المعدني غير المتوازنة بين الطبقة السطحية والطبقة الداخلية، عندما يتمدد المعدن في الطبقة السطحية بشكل بلاستيكي إلى المنطقة المحيطة، يتم إعاقته بواسطة معدن الطبقة الداخلية، مما يؤدي إلى ارتفاع الإجهاد المتبقي في طبقة التقوية.

1. الصقل بالخردق التعزيز

الصقل بالخردق، الذي يشار إليه أيضًا باسم الصقل بالخردق المضبوط، هو عملية يتم فيها توجيه تيار عالي السرعة من المقذوفات على سطح جزء ما، مما يتسبب في تشوه بلاستيكي وتشكيل طبقة مقواة بسماكة محددة.

نظرًا لأن سطح الجزء يتعرض لإجهاد انضغاطي، يمكن تعويض بعض هذا الإجهاد عندما يكون الجزء تحت الحمل، وبالتالي تحسين قوة الإجهاد. يوضِّح الشكل 1 الصقل بالخردق بالخردق.

الشكل 1 رسم تخطيطي لعملية التقوية بالخردق بالخردق

عند درجة حرارة الغرفة، يتم توجيه المقذوفات الصغيرة الصلبة بسرعات عالية نحو سطح قطعة العمل، مما يسبب تشوهًا مرنًا ولدائنًا عند درجة حرارة إعادة التبلور. وينتج عن ذلك إجهاد انضغاطي كبير متبقي، كما هو موضح في الشكل 2.

تُحدِث كل طلقة فولاذية فجوات أو انخفاضات صغيرة في السطح المعدني عند اصطدامها بالجزء، على غرار قضيب صغير يضرب السطح. ولتشكيل هذه المنخفضات، يجب أن تتمدد الطبقة السطحية المعدنية.

وتحاول الحبيبات المضغوطة تحت الطبقة السطحية استعادة السطح إلى شكله الأصلي، مما يؤدي إلى تكوين نصف كرة تحت ضغط عالٍ. ويشكل تداخل العديد من هذه الانخفاضات طبقة إجهاد انضغاطية متبقية موحدة، وبالتالي تحسين قوة إجهاد السطح ومقاومة التآكل الإجهادي.

الشكل 2 التشوه البلاستيكي لسطح الصقل بالخردق

يمكن أيضًا استخدام النقر بالخردق لإزالة قشرة الأكسيد والصدأ والرمل والورنيش القديم من المنتجات المعدنية بسماكة 2 مم أو أقل، أو من المسبوكات والمطروقات التي لا تحتاج إلى الحفاظ على أبعاد وأشكال دقيقة، حيث تُستخدم كطريقة لتنظيف السطح قبل الطلاء أو الطلاء.

إن التقشير بالخرد هو عملية معالجة على البارد تُستخدم على نطاق واسع لتعزيز الخصائص المضادة للإجهاد في الأجزاء المعدنية التي تتعرض لإجهاد عالٍ على مدى فترات طويلة، مثل شفرات ضاغط محرك الطائرات، والأجزاء الهيكلية لجسم الطائرة، ومكونات السيارات نظام الإرسال.

ينقسم الثقب بالرش بالخردق إلى ثقب بالخردق العادي وثقب بالخردق السطحي الأسرع من الصوت بناءً على سرعة المقذوفات. تتراوح سرعة المقذوفات في مسدس الرش الأسرع من الصوت بين 300-500 متر/ثانية، ومع دوران الجزء، يمكن إجراء عملية الثقب بالخردق على سطحه بالكامل.

(1) معدات الصقل بالخردق

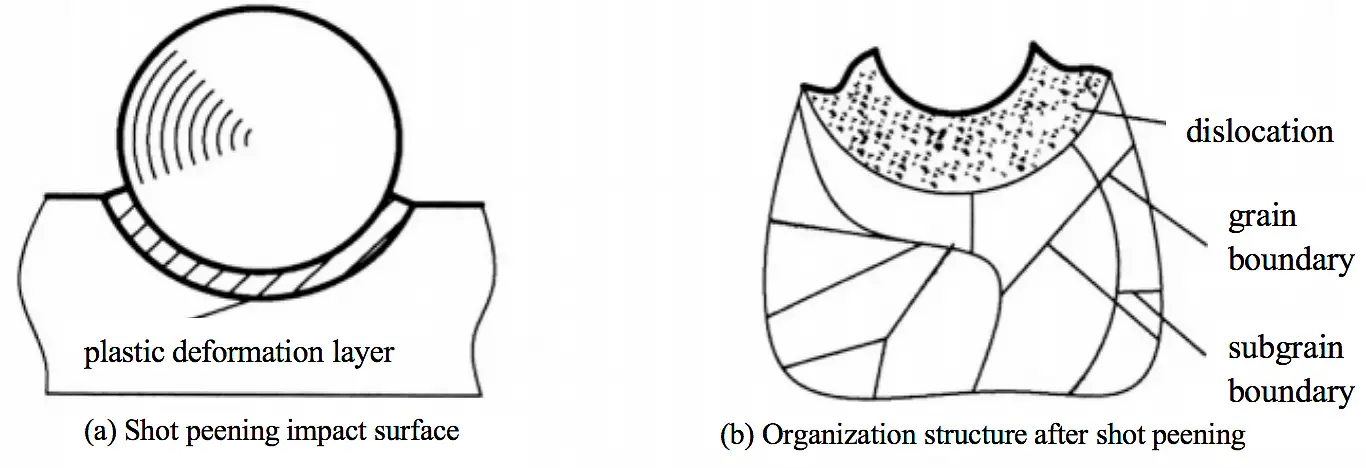

يمكن تصنيف ماكينة الصقل بالخردق إلى فئتين: ماكينة الصقل بالخردق بالطرد المركزي الميكانيكية وماكينة الصقل بالخردق الهوائي، بناءً على طريقة قيادة الطلقة.

وعلاوة على ذلك، يمكن أن تكون ماكينات الصقل بالخردق إما بالرش الجاف أو بالرش الرطب.

تكون ظروف عمل ماكينة الثقب بالرش الجاف بالرش الجاف غير مواتية، بينما تعمل ماكينة الثقب بالرش الرطب بالرش على تحسين الظروف عن طريق خلط المقذوفات في نظام التعليق قبل رشها.

① تعمل آلة الصقل بالخردق بالطرد المركزي الميكانيكية عن طريق تسريع المقذوفات تحت تأثير قوة الطرد المركزي بسبب الدوران عالي السرعة للشفرة والمكره.

ومع ذلك، فإن هذا النوع من ماكينات الثقب بالخردق له قوة ثقب محدودة وتكاليف إنتاج عالية. وهي تُستخدم بشكل أساسي لقطع العمل ذات قوة ثقب عالية، وتنوع محدود، وأحجام دفعات كبيرة، وأشكال بسيطة، وأحجام كبيرة، كما هو موضح في الشكل 3.

الشكل 3 آلة الصقل بالطرد المركزي الميكانيكي بالخردق بالطرد المركزي

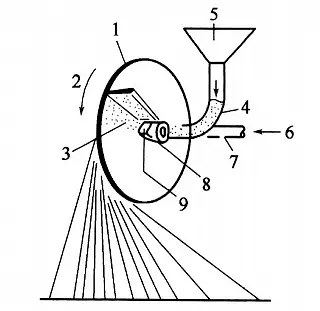

② تستخدم ماكينة الصقل بالخردق بالطرد المركزي الهوائي الهواء المضغوط كقوة دافعة لدفع المقذوفات بسرعات عالية. ثم تصطدم المقذوفات بسطح قطعة العمل، مما يحقق تأثير الصقل بالخردق المطلوب.

تتميز هذه الماكينة بميزة ضغط الهواء القابل للتعديل، مما يسمح بالتحكم المرن في كثافة الصقل بالخردق. بالإضافة إلى ذلك، يمكنها التعامل مع أجزاء متعددة في وقت واحد.

تُعد هذه الماكينة الأنسب للأجزاء ذات القوة المنخفضة للتثقيب بالخردق، والأشكال والأحجام المتنوعة، وأحجام الدفعات الصغيرة، والأشكال الهندسية المعقدة. ومع ذلك، من المهم ملاحظة أن لديها استهلاكًا عاليًا للطاقة وإنتاجية منخفضة، كما هو موضح في الشكل 4.

الشكل 4 آلة الصقل بالطرد المركزي الهوائي بالخردق الهوائي

(2) أنواع المقذوفات

كريات قطع الأسلاك: يتراوح قطر السلك الشائع الاستخدام من 0.4 مم إلى 1.2 مم وصلابة من 45 إلى 50 HRC. أفضل طريقة تقسية هي M أو B.

كريات الصلب المصبوب: يتراوح حجم الكريات من 0.2 مم إلى 1.5 مم. بعد التلدينتتراوح صلابته من 30 إلى 57 HRC. على الرغم من هشاشته وارتفاع معدل استهلاكه، إلا أن سعره منخفض. وترتبط جودة طلقة الفولاذ المصبوب بـ محتوى الكربونوالذي يتراوح عمومًا بين 0.851 تيرابايت إلى 1.21 تيرابايت إلى 3 تيرابايت، ومحتواه من المنجنيز الذي يتراوح بين 0.651 تيرابايت إلى 1.21 تيرابايت إلى 3 تيرابايت.

طلقة زجاجية: تتكون من 60% SiO2 وتتراوح صلابتها من 46 إلى 50 HRC. إنه هش للغاية، مما يجعله مناسبًا للتطبيقات التي تكون فيها الأجزاء ذات صلابة أقل من الطلقة.

طلقة سيراميك: يتميز بصلابة عالية وهشاشة عالية، ويمكن الحصول على إجهاد انضغاطي متبقي عالٍ بعد السفع بالخردق.

طلقة سائلة: يحتوي هذا النوع من الطلقات على جسيمات SiO₂ وجسيمات Al₂O₃. يتم خلط جسيمات SiO₂ بالماء ويتم دفعها بالهواء المضغوط أثناء عملية التفجير.

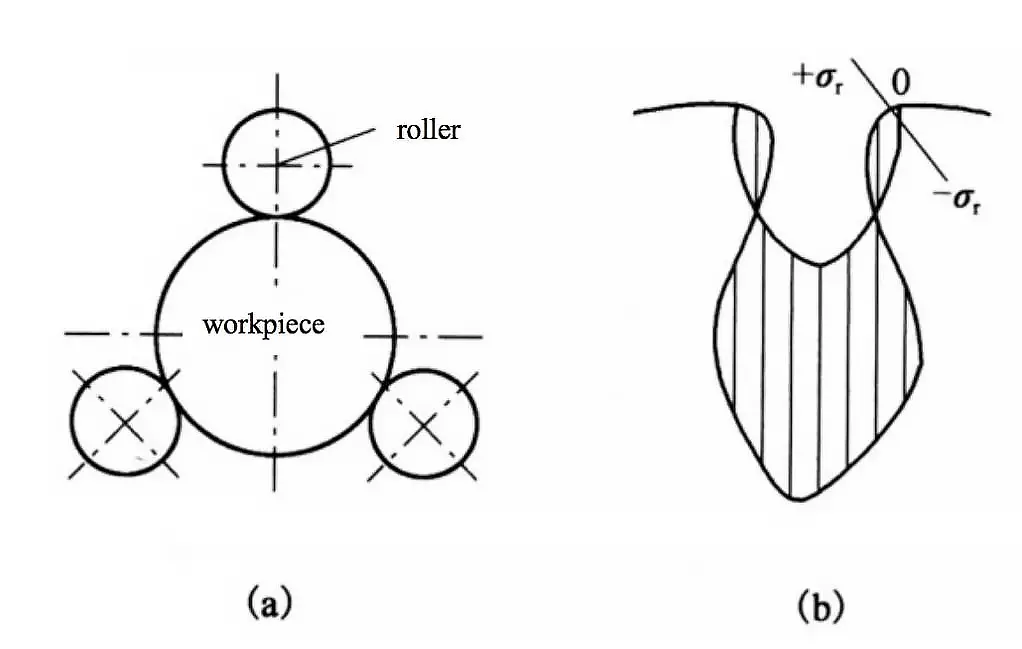

2.تقنية الدرفلة على السطح

الدرفلة السطحية هي تقنية تنطوي على استخدام كرات أو بكرات الدرفلة للضغط على سطح الجزء المعالج. ينتج عن هذا الضغط تشوه بلاستيكي، مما يشكل طبقة تقوية على سطح الجزء. هذه العملية موضحة في الشكل 5.

الشكل 5 رسم تخطيطي لتقوية لفة السطح

يمكن أن يصل عمق الطبقة المعدلة الناتجة عن تقنية الدرفلة السطحية إلى أكثر من 5 مم، مما يجعلها مثالية للأجزاء المسطحة ذات الأشكال البسيطة والأعمدة والأخاديد، ولكن لا يمكن استخدامها على الأجزاء المعقدة.

توفر تقنية الدرفلة السطحية العديد من المزايا التي لا مثيل لها. على سبيل المثال، فهي تغير فقط الحالة الفيزيائية للمادة دون تغيير تركيبها الكيميائي. بالإضافة إلى ذلك، تستخدم هذه التقنية أدوات وعمليات بسيطة، مما يؤدي إلى كفاءة معالجة عالية.

وباعتبارها تقنية معالجة غير قابلة للقطع، فإن تقنية الدرفلة لا تنتج أي رقائق أو سوائل نفايات، مما يجعلها صديقة للبيئة وتتماشى مع مفهوم "التصنيع الأخضر".

وعلاوة على ذلك، تزيل هذه التقنية إجهاد الشد الناجم عن القطع وتضع سطح الجزء في حالة إجهاد انضغاطي. يمكن لهذا الإجهاد الانضغاطي المتبقي أن يمنع التشققات من التمدد ويحسّن من عمر الجزء من حيث التعب.

في الختام، تم اعتماد هذه التقنية على نطاق واسع في مختلف الصناعات وحققت فوائد اقتصادية كبيرة.

(1) الآلية

① آلية البنية المجهرية:

بعد القطع، يُترك سطح المعدن بعلامات قطع من الأداة. وعلى المستوى المجهري، يلاحظ أن سطح المعدن غير مستوٍ. المعالجة بالدرفلة هي نوع من التشطيب بالضغط، ويخضع السطح المعدني لتشوه بلاستيكي قوي تحت ضغط الفرن.

ووفقًا لنظريات المواد الهندسية، فإن الآلية الأساسية للتشوه البلاستيكي في المعدن هي الانزلاق، والذي يحدث عندما تنزلق البلورة بالنسبة لجزء آخر على طول مستوى واتجاه بلوري معين. وتحت القوة الخارجية، تستمر البلورة في الانزلاق، وتدور حبيبات البلورة تدريجيًا من الاتجاه اللين إلى الاتجاه الصلب أثناء عملية التشوه. تكون الحبيبات متشابكة، مما يعيق تشوه كل حبة.

ونظرًا لأن معظم المعادن المستخدمة في الصناعة متعددة البلورات، فيمكنها تحمل التشوه البلاستيكي الكبير دون أن تتضرر. يؤدي الانزلاق المستمر للحبيبات البلورية في المعدن إلى زيادة كثافة الخلع وتشويه الشبكة البلورية. تلغي الخلعيات ذات الإشارات المتعاكسة بعضها بعضًا، بينما يتم إعادة ترتيب الخلعيات التي تحمل نفس الإشارة إلى حبيبات فرعية أصغر. وكلما كانت الحبيبات البلورية أدق، زادت كثافة الخلع مما يؤدي إلى زيادة التشوه والتشتت.

هذا يعني أنه من الصعب إنتاج تركيزات إجهاد موضعية، مما يحسن من قوة الخضوع وأداء التعب في معدن مدرفل المواد.

② آلية جودة السطح:

وغالبًا ما تُقاس جودة السطح المعدني من خلال خشونته، وهو أحد الأسباب الرئيسية لتركيز الإجهاد. من المرجح أن يشكل السطح الخشن قطعًا حادًا، مما يتسبب في تركيز الإجهاد ويجعله مصدرًا شائعًا للإجهاد.

في ظل الإجهاد المتناوب، يعزز تركيز الإجهاد تكوين وانتشار شقوق الكلال. وكلما كان السطح أكثر خشونة وكلما كان طرف الشق أكثر حدة، كان تركيز الإجهاد أكثر خطورة.

يتضمن التقوية بالدرفلة استخدام تأثير الدرفلة للأسطوانة على سطح قطعة العمل لإحداث تدفق بلاستيكي في معدن السطح وملء الأحواض المقعرة المنخفضة الأصلية، مما يقلل من خشونة سطح قطعة العمل ويزيل علامات الأدوات المتبقية. وهذا يقلل من تركيز الإجهاد ويحسن من عمر إجهاد قطعة العمل.

③ آلية الإجهاد الضاغط المتبقي:

في وقت مبكر من ثلاثينيات القرن العشرين، تم اكتشاف أن الإجهاد الانضغاطي المتبقي على سطح جزء ما يمكن أن يطيل من عمر الكلال. يحدث تكاثر التشققات على سطح المواد المعدنية عندما يصل الحمل المتناوب المطبق إلى حد معين، وهو عندما تصل شدة الإجهاد إلى شدة الإجهاد الحرجة للمادة نفسها.

يمكن أن يؤدي الدرفلة إلى تقليل التشققات الدقيقة الأصلية على السطح وتوليد إجهاد انضغاطي متبقي، وبالتالي زيادة عمر التعب للأجزاء.

(2) معلمات العملية التي تؤثر على تأثير الدرفلة

معلمات العملية الرئيسية التي تؤثر على نتائج الدرفلة السطحية هي: ضغط الدرفلة، وعدد اللفات، وسرعة الدرفلة.

يشير ضغط الدرفلة إلى القوة التي تطبقها الأسطوانة على سطح قطعة العمل ولها تأثير كبير على قوة إجهادها. ومع ذلك، فإن الأبحاث الحالية حول هذا الأمر محدودة، ولا توجد معادلة رياضية دقيقة لحساب ضغط الدرفلة الأمثل. كما أنه يتأثر أيضًا بعوامل مثل قوة الجزء وحجمه وقطر الأسطوانة. ومن الناحية العملية، يتم تحديد أفضل ضغط درفلة من خلال التجربة والخطأ.

يشير عدد البكرات إلى عدد المرات التي تضغط فيها الأسطوانة على نفس الموقع على قطعة العمل، ولها تأثير كبير على قوة إجهاد قطعة العمل. إذا كان عدد اللفات منخفضًا جدًا، فقد لا يصل سطح قطعة العمل إلى التشوه البلاستيكي المطلوب. إذا كان عدد البكرات مرتفعًا جدًا، فقد تتعرض قطعة العمل لإجهاد التلامس، وقد يتدهور السطح بشدة في الحالات الشديدة.

سرعة الدرفلة هي سرعة دوران قطعة العمل أثناء عملية الدرفلة ولها تأثير ضئيل على قوة إجهادها، ولكنها تؤثر على كفاءة عملية الدرفلة. إذا كانت السرعة عالية جدًا، فقد تسبب تشوهًا مفرطًا في البلاستيك، وإذا كانت بطيئة جدًا، فقد تقلل من كفاءة الإنتاج. في الإنتاج، من الضروري تحديد سرعة الدرفلة المناسبة بناءً على الظروف المحددة.

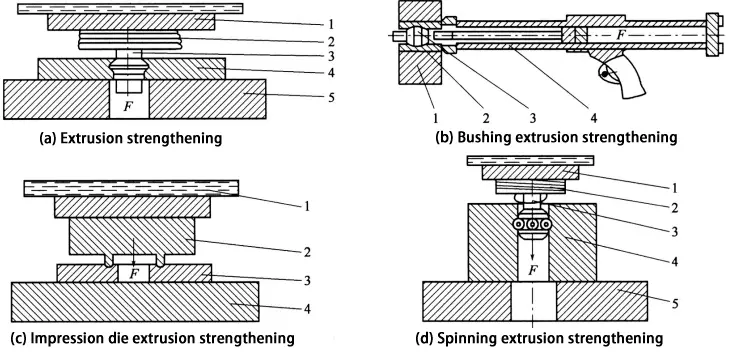

(3) تقوية البثق بالثقب

إن بثق الثقب هو عملية تقوية السطح التي تنطوي على استخدام أدوات محددة، مثل القضبان والبطانات والقوالب، للضغط التدريجي والمتسق على جدران أو محيط ثقب في قطعة عمل. وتؤدي هذه العملية إلى تكوين طبقة تشوه بلاستيكية بسماكة محددة، مما يحسن من قوة إجهاد السطح ومقاومة التآكل الإجهادي.

هناك العديد من الطرق الشائعة الاستخدام لبثق الثقب، بما في ذلك بثق القضيب وبثق الجلبة وبثق قالب الختم والبثق الدوار كما هو موضح في الشكل 6.

الشكل 6 طريقة عملية تقوية بثق الفتحات

تُستخدم تقوية البثق بالفتحات في المقام الأول لقطع العمل التي تتطلب مقاومة محسنة للإجهاد في ثقوبها الداخلية ولا يمكن تحقيقها من خلال طرق أخرى، مثل المكونات الحرجة في الطائرات.

يعتبر البثق بالقالب الانطباعي مثاليًا لتقوية الأجزاء الحرجة الحاملة مثل المكونات الكبيرة والجلود الكبيرة، بينما يعتبر البثق الدوَّار الأنسب لتعزيز الثقوب الداخلية للمكونات الكبيرة، مثل معدات الهبوط.

البلازما هي مزيج من الإلكترونات الحرة والأيونات التي تعمل مثل الغاز المتأين وهي محايدة إلى حد كبير. وتستخدم تقنية المعالجة الحرارية الكيميائية بالبلازما، والمعروفة أيضًا باسم تقنية نشر البلازما (PDT) أو تقنية نشر قصف الجسيمات، الأيونات الناتجة من خلال تفريغ توهج الغاز في بيئة منخفضة التفريغ لقصف سطح قطعة العمل وتغيير تركيبها وبنيتها وأدائها.

بالمقارنة مع تقنية الانتشار الحراري الغازي التقليدية، يتميز الانتشار الحراري الأيوني بالعديد من المزايا:

(1) يزيل الاخرق بالقصف الأيوني طبقة الأكسجين (التخميل) أو الشوائب من سطح قطعة العمل، وبالتالي تحسين نشاط سطحها وتسهيل امتصاص العناصر المتسللة. وهذا يسرّع من معدل الانتشار الحراري.

(2) يمكن للبلازما تنشيط غاز التفاعل وخفض درجة حرارة التفاعل الكيميائي.

(3) يمكن التحكم في هيكل الطبقة الموسعة بالحرارة وسمكها من خلال ضبط معلمات العملية.

(4) إنها عملية صديقة للبيئة لا تلوث البيئة.

ويمكن تقسيم البلازما إلى بلازما عالية الحرارة وبلازما منخفضة الحرارة. وتشمل الأمثلة على البلازما منخفضة الحرارة الشفق، ومصابيح الفلورسنت، والأقواس الكهربائية، ومصابيح التنغستن اليود، في حين أن الاندماج والقلب الشمسي ينتميان إلى البلازما عالية الحرارة.

في البلازما منخفضة الحرارة (المعروفة أيضًا باسم البلازما غير المتوازنة)، تكون درجة حرارة الجسيمات الثقيلة قريبة من درجة الحرارة العادية، بينما تكون درجة حرارة الإلكترونات مرتفعة من 10³ إلى 10⁴ كلفن.

ويشار إلى تحول الغاز من عازل إلى موصل باسم التفريغ الغازي ويتطلب شدة مجال كهربائي معين ووجود جسيمات مشحونة في الغاز. في المجال الكهربائي، تتحرك الجسيمات المشحونة في حركة اتجاهية، مما يؤدي إلى سلسلة من التغيرات الفيزيائية والكيميائية بين الجسيمات المشحونة وذرات الغاز، وبين الجسيمات المشحونة والأقطاب الكهربائية. وينتج ذلك عن التصادمات بين الجسيمات المشحونة التي تسبب استثارة الغاز وتأينه.

ويتسبب التصادم في انتقال الإلكترونات في الذرات من مستوى طاقتها العادية إلى مستوى طاقة أعلى، مما يؤدي إلى ذرة مثارة شبه مستقرة. وعندما يعود الإلكترون المثار إلى حالته الأرضية، يطلق طاقة في شكل فوتونات (توهج). وإذا كانت طاقة اصطدام الجسيم المشحون كبيرة بما فيه الكفاية، فيمكن أن يطرد الإلكترون بعيدًا عن الذرة، مما يؤدي إلى التأين.

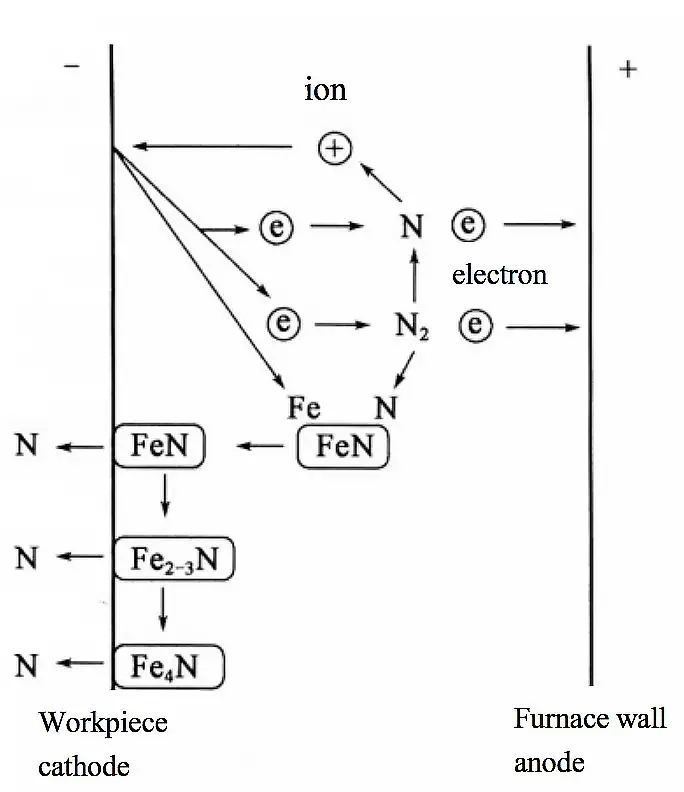

1. آلية النيترة الأيونية

(1) نموذج كولبل للنترة بالرش الأيوني بالنترة

تصطدم أيونات النيتروجين عالية الطاقة بالمهبط، مما يتسبب في رش ذرات الحديد من سطحه. تتفاعل ذرات الحديد بعد ذلك مع ذرات النيتروجين لتكوين FeN، الذي يعاد ترسيبه على سطح قطعة العمل (التشتت الخلفي).

يخضع FeN المستقر للتحلل بالتسلسل التالي: FeN ← FeN₂-₃N ← FeNo_2084↩N. وخلال هذه العملية، تخترق ذرات N المتحللة سطح الفولاذ أو شبه سطحه.

Simultaneously, a nitrided layer of Fe₂-₃N (ε phase) and Fe₄N (γ’ phase) is formed on the steel surface, from the outside towards the inside, as depicted in Figure 7.

الشكل 7 نموذج كولبل للنترة بالرش الأيوني بالنترة

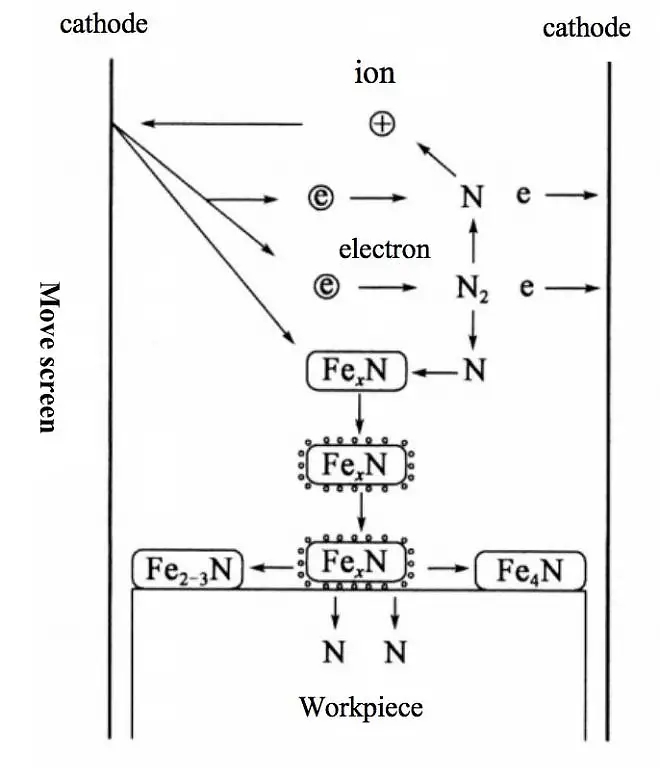

(2) نموذج النيترة الأيونية الجديد

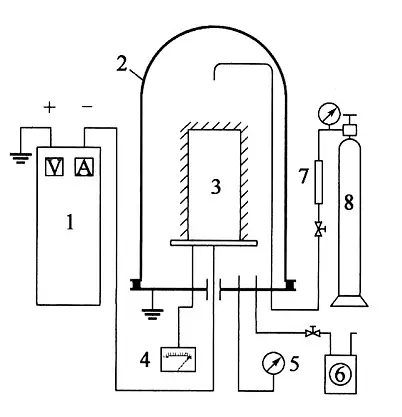

يمكن العثور على رسم تخطيطي لنموذج النيترة الأيونية بالتيار المباشر (DC) الجديد في الشكل 8، وتصميم جهاز النيترة الأيونية موضح في الشكل 9.

الشكل 8 نموذج النيترة الأيونية الجديدة للنيترة بالتيار المستمر

الشكل 9 رسم تخطيطي لجهاز النيترة الأيونية

2. عملية النيترة الأيونية

(1) يجب وضع قطعة العمل التي تم تنظيفها في فرن النيترة الأيونية وتفريغها إلى ضغط 1Pa تقريبًا.

(2) يجب إدخال كمية صغيرة من الغاز الغني بالنيتروجين، ويجب تنشيط مصدر الطاقة عالي الجهد للتيار المستمر لتسبب توهج الغاز وتفريغه.

(3) يجب رش سطح قطعة العمل وتنظيفه.

(4) يجب ضبط ضغط الهواء والجهد، ويجب تسخين قطعة العمل إلى درجة حرارة المعالجة المطلوبة، ويجب أن تبدأ عملية النترة.

(5) يجب الحفاظ على قطعة العمل عند درجة الحرارة المطلوبة لمدة محددة لتحقيق سمك طبقة النيترة المطلوبة.

(6) عند انقطاع التيار الكهربائي، يجب تبريد قطعة العمل إلى أقل من 200 درجة مئوية في بيئة تفريغ الهواء. سيظهر سطح قطعة الشُّغْلَة المزودة بالنيترويد باللون الرمادي الفضي.

3. أنواع الأنسجة والعوامل المؤثرة في النيترة الأيونية

يتم إجراء عملية النيترة في نطاق درجة حرارة أقل من 590 درجة مئوية (درجة حرارة الانصهار). مع زيادة محتوى النيتروجين، يتغير هيكل الطبقة المضاف إليها النيتريد من الخارج إلى الداخل على النحو التالي: ε ← ε + γ '→ γ' → γ' + طبقة الانتشار → طبقة الانتشار، كما هو موضح في الشكل 10.

الشكل 10 مورفولوجيا البنية السطحية للصلب 38CrMoAl بعد النيترة (560 ℃ × 5 ساعات)

تتمثل العوامل الأساسية التي تؤثر على طبقة النيترة الأيونية فيما يلي:

(1) درجة حرارة النيترة: تزداد سماكة طبقة النيترة مع زيادة درجة الحرارة.

(2) وقت النترة: خلال المرحلة الأولية من عملية النيترة (أقل من 30 دقيقة)، يكون معدل النيترة أسرع بكثير مقارنةً ب نيترة الغاز. ومع تقدم الوقت، ينخفض معدل التسرب ويصل في النهاية إلى معدل نيترة الغاز.

(3) غاز النيتروجين: تشمل غازات النيتروجين الشائعة الاستخدام الأمونيا والنيتروجين + الهيدروجين، إلخ.

(4) ضغط غاز النيتروجين والجهد وكثافة التيار:

4. أداء طبقة النيترة الأيونية

يتم تقييم أداء طبقة النيترة الأيونية بشكل أساسي بناءً على المؤشرات التالية:

(1) الصلابة: يتم تحديد صلابة طبقة النيترة من خلال درجة حرارة النيترة، ونوع عناصر السبائك الموجودة في الفولاذ، و نوع الفولاذ.

(2) قوة التعب: يمكن أن يعزز النيترة قوة إجهاد قطعة العمل، وتزداد مع زيادة سمك طبقة الانتشار.

(3) المتانة: في الطبقة النيتريدية، تتمتع طبقة الانتشار بأعلى صلابة، تليها الطبقة المركبة أحادية الطور (إما الطور ε أو الطور γ'، أما الطور المختلط γ' + ε' فللطبقة المختلطة أدنى صلابة.

(4) مقاومة التآكل: بالمقارنة مع طرق النيترة الأخرى، توفر النيترة الأيونية أفضل مقاومة للتآكل ضد الاحتكاك المتداول.

يعرض الجدول 1 عملية النترة الأيونية لدرجات الصلب شائعة الاستخدام.

الجدول 1 عملية النترة الأيونية لدرجات الصلب شائعة الاستخدام

| درجة الفولاذ | معلمات العملية | صلابة السطح (HV0.1) | مركب عمق الطبقة (ميكرومتر) | إجمالي عمق الطلاء (مم) | ||

|---|---|---|---|---|---|---|

| درجة الحرارة (درجة مئوية) | الوقت (ساعة) | الضغط (باسكال) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| كيو تي 60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

تنطوي تقنية معالجة الأسطح بالليزر على استخدام خصائص الليزر الحزم لمعالجة سطح المادة وتشكيل طبقة معالجة بسماكة محددة. وهذا يؤدي إلى تحسينات كبيرة في الخواص الميكانيكية والمعدنية والفيزيائية لسطح المادة. ونتيجة لذلك، تعمل هذه التقنية على تحسين مقاومة الأجزاء وقطع العمل للتآكل والتآكل والإجهاد، مما يجعلها تقنية معالجة سطحية فعالة وراسخة.

1. الميزات

(1) تؤدي المعالجة بأشعة الليزر إلى تجانس كيميائي عالٍ على سطح المادة، وحبيبات بلورية دقيقة، وزيادة صلابة السطح. وهذا يؤدي إلى تحسين مقاومة التآكل والأداء العالي للسطح دون التضحية بالصلابة.

(2) تتميز العملية بحرارة مدخلات منخفضة وتشوه حراري ضئيل.

(3) يتميز بكثافة طاقة عالية ووقت معالجة سريع.

(4) يمكن تطبيق المعالجة على أجزاء محددة مثل الثقوب العميقة والأخاديد وغيرها من المناطق المعقدة التي يمكن الوصول إليها بالليزر.

(5) لا تتطلب العملية وجود فراغ أو تؤدي إلى تلوث كيميائي.

(6) أثناء المعالجة، تخضع الطبقة السطحية لعملية تحول مارتينسيت وتحتفظ بالإجهاد الانضغاطي المتبقي، مما يعزز من قوة إجهادها.

2. معدات معالجة الأسطح بالليزر

تشتمل معدات معالجة الأسطح بالليزر على:

3. مبدأ وخصائص تقنية معالجة الأسطح بالليزر

الليزر هو نوع من الموجات الكهرومغناطيسية التي لها نفس الطور وطول موجي محدد وجودة اتجاهية قوية. ويتم التحكم في شعاع الليزر بواسطة سلسلة من المرايا والعدسات التي تسمح بتركيزه في شعاع ذي قطر صغير (صغير يصل إلى 0.1 مم) وكثافة طاقة عالية (تتراوح بين 10⁴ إلى 10⁹ واط/سم²).

يمكن تقسيم التفاعل بين الليزر والمعدن إلى عدة مراحل بناءً على شدة الليزر ومدة الإشعاع، بما في ذلك: امتصاص شعاع الضوء، ونقل الطاقة، وتغيير بنية المعدن، وتبريد عمل الليزر.

تستخدم تقنية المعالجة السطحية بالليزر شعاع ليزر عالي الكثافة للطاقة لتسخين سطح المادة بطريقة غير تلامسية، معتمدة على التوصيل الحراري للسطح لتبريد السطح وتحقيق تقوية السطح.

توفر هذه التقنية العديد من المزايا لمعالجة المواد:

4. نوع الأنسجة بعد المعالجة السطحية بالليزر

تكون عملية التسخين بالليزر سريعة للغاية، مما يؤدي إلى درجة عالية من الحرارة الفائقة أثناء عملية تغيير الطور. وينتج عن ذلك معدل تنوٍّ عالٍ للنوى البلورية.

نظرًا لقصر وقت التسخين، يكون انتشار ذرة الكربون ونمو الحبيبات محدودًا، مما يؤدي إلى الأوستينيت الحبوب.

كما أن معدل التبريد أسرع أيضًا من أي عامل تبريد، مما يسهل الحصول على إبرة خفية أو إبرة دقيقة بنية المارتينسيت.

يمكن تحديد نوع الأنسجة المتكونة على سطح الفولاذ المعالج بأشعة الليزر عن طريق الملاحظة.

يمكن تقسيم الفولاذ منخفض الكربون إلى طبقتين: الطبقة الخارجية عبارة عن منطقة مروية بالكامل مع إبرة مخفية بنية المارتينسيتبينما الطبقة الداخلية عبارة عن منطقة مروية بشكل غير كامل تحتفظ بالفريت.

يحتوي الفولاذ الكربوني المتوسط على أربع طبقات: الطبقة الخارجية عبارة عن إبر مارتنسيت أبيض لامع مخفي بإبرة مارتنسيت بصلابة 800HV، وهي أعلى من صلابة التبريد العامة بأكثر من 100. الطبقة الثانية عبارة عن مزيج من المارتينسيت الإبرية المخفية وكمية صغيرة من التروستيت، بصلابة أقل قليلاً. الطبقة الثالثة هي مزيج من المارتينسيت الإبرية المخفية والتروستيت الشبكي وكمية صغيرة من الفريت. تتكون الطبقة الرابعة من إبر المارتينسيت المخفية وشبكة كاملة من الفريت.

فولاذ عالي الكربون يحتوي أيضًا على طبقتين: الطبقة الخارجية عبارة عن مارتينسيت مشفّر، والطبقة الداخلية عبارة عن مزيج من المارتينسيت المشفّر والكربيدات غير المنحلة.

يمكن تقسيم الحديد الزهر تقريبًا إلى ثلاث طبقات: تتكون الطبقة السطحية من بلورات شجيرية من بلورات متشعبة من الذوبان والتصلب وتتناقص مع زيادة سرعة المسح. الطبقة الثانية عبارة عن بنية سهلة الانصهار من المارتينسيت المارتنسيت وكمية صغيرة من الجرافيت والفوسفور المتبقي. الطبقة الثالثة هي المارتينسيت المتكون عند درجة حرارة أقل.

5. تصنيف تكنولوجيا المعالجة السطحية بالليزر

(1) التصلب الانتقالي الطوري بالليزر

تنطوي عملية التصلب الانتقالي الطوري بالليزر، والتي يشار إليها أيضًا باسم التبريد بالليزر، على استخدام شعاع ليزر عالي الكثافة للطاقة لإشعاع سطح قطعة العمل. تمتص المنطقة المستهدفة على الفور الطاقة الضوئية وتحولها إلى حرارة، مما يتسبب في ارتفاع حاد في درجة حرارة منطقة عمل الليزر وتغيير سريع في نوع الهيكل إلى الأوستينيت. بعد عملية التبريد السريع، تكون النتيجة هي المارتينسيت الناعم جدًا والتراكيب الأخرى.

فيما يلي الخصائص الرئيسية للتبريد بالليزر:

(2) تكسية السطح بالليزر

تكسية السطح بالليزر هي عملية تعزيز قوة السطح عن طريق التسخين السريع وصهر السبيكة أو مسحوق السيراميك وسطح الركيزة بحزمة ليزر. ثم تتم إزالة الشعاع، مما يسمح للمادة بالتبريد والتصلب.

فيما يلي خصائصه الرئيسية:

(3) سبك الأسطح بالليزر

إن السبائك السطحية بالليزر هي عملية تنطوي على الصهر والخلط السريع لطبقة رقيقة من المادة الأساسية مع عناصر السبائك الخارجية باستخدام شعاع ليزر عالي الطاقة. وينتج عن ذلك تكوين طبقة ذوبان سطحية بسُمك يتراوح بين 10 إلى 1000 ميكرومتر.

يمكن أن يصل معدل تبريد الطبقة المنصهرة أثناء التصلب إلى 10⁵ إلى 10⁸/ثانية، وهو ما يضاهي معدل التبريد الذي يتحقق من خلال تقنية التبريد.

وبالإضافة إلى ذلك، تؤدي الظواهر الفيزيائية للانتشار والتوتر السطحي في سائل الطبقة المنصهرة إلى تكوين طبقة سبيكة سطحية ذات عمق محدد مسبقًا وتركيب كيميائي في إطار زمني قصير يتراوح بين 50 ميكروثانية إلى 2 مللي ثانية.

وتتمثل الميزة الرئيسية لعملية السبائك السطحية بالليزر في أن التغييرات في التركيب والهيكل والأداء تحدث فقط في منطقة الذوبان ومنطقة صغيرة متأثرة، مما يقلل من التأثير الحراري على المصفوفة ويقلل من التشوه. تفي هذه العملية بمتطلبات الاستخدام السطحي دون التضحية بالخصائص الهيكلية العامة.

يتم التحكم في عمق الذوبان من خلال إجراء تعديلات على طاقة الليزر ووقت التشعيع. يمكن تشكيل طبقة سبيكة سطحية بسماكة 0.01 إلى 2 مم على المعدن الأساسي.

ونظرًا لارتفاع معدل التبريد، يتم تقليل الفصل إلى أدنى حد ممكن، ويتم تنقية الحبيبات البلورية بشكل كبير.

(4) تقسية الصدمات بالليزر

عندما يتم توجيه شعاع ليزر عالي الذروة وعالي الكثافة بطاقة عالية مع مدة نبض تصل إلى عشرات النانو ثانية إلى هدف معدني، يمتص سطح المعدن طاقة الليزر ويتبخر على الفور، مما يؤدي إلى بلازما عالية الحرارة وعالية الضغط.

عندما تكون البلازما محصورة بطبقة محصورة، فإنها تولد موجة صدمة ضغط عالية الكثافة تصطدم بسطح المعدن ثم تنتشر في المعدن.

عندما تتجاوز ذروة ضغط الموجة الصدمية الضغط الديناميكي قوة الخضوع للمادة، فإنه يسبب تصلبًا انضغاطيًا على سطح المادة، تاركًا وراءه إجهادًا انضغاطيًا كبيرًا في المادة.

تُعرف هذه العملية باسم تقوية الصدمات بالليزر، والتي يشار إليها أيضاً باسم التقوية بالليزر. وتتميز هذه العملية بمزايا طبقة تأثير الإجهاد العميق، ومنطقة تأثير وضغط يمكن التحكم بهما، والحد الأدنى من التأثير على خشونة السطحوالتشغيل الآلي السهل.

بالمقارنة مع الصدم بالليزر، يمكن أن تؤدي المعالجة بالليزر بالصدمات إلى طبقة ضغط انضغاطية متبقية أعمق من 2 إلى 5 مرات، تصل إلى 1 مم.

وفي المقابل، لا يمكن تطبيق تقنيات التقوية مثل البثق والتقوية بالصدمات إلا على الأسطح المسطحة أو ذات الشكل المنتظم.

وعلاوة على ذلك، يمكن لتقوية الصدمات بالليزر أن تحافظ على خشونة السطح ودقة أبعاد المنطقة المقواة.

(5) بلورة سطح الليزر

إن التبلور السطحي بالليزر هو عملية استخدام ظروف التبريد السريع لحوض منصهر مولد بالليزر لتشكيل طبقة خاصة غير متبلورة على سطح سبائك معينة.

بالمقارنة مع طرق التبلور الأخرى، يمكن أن ينتج عن التبلور بالليزر مساحة كبيرة من الطبقة غير المتبلورة على سطح قطعة العمل ويمكنه أيضًا توسيع تكوين الطبقة غير المتبلورة.

يُطلق على عملية زيادة درجة حرارة سطح المادة وتغيير تركيبها وبنيتها لتحسين أدائها من خلال استخدام حزم الإلكترونات عالية الطاقة اسم المعالجة السطحية بالحزم الإلكترونية.

وهي تستخدم إلكترونات عالية السرعة في مجال كهربائي كحاملات للطاقة، ويمكن أن تصل كثافة طاقة حزمة الإلكترونات إلى 10⁹ وات/سم².

فيما يلي الملامح الرئيسية للمعالجة السطحية بالحزمة الإلكترونية:

1. مبدأ تكنولوجيا معالجة الأسطح بالحزمة الإلكترونية

شعاع الإلكترون عبارة عن تيار من الإلكترونات عالية الطاقة المتولدة من خيوط الكاثود.

وبينما تنتقل حزمة الإلكترونات سالبة الشحنة نحو القطب الموجب عالي الجهد بسرعة عالية، يتم تسريعها بواسطة مسرع وتركيزها بواسطة عدسة كهرومغناطيسية، مما يعزز من قوة الحزمة.

بعد التركيز الثاني، تصبح كثافة طاقته مركزة بشكل كبير، مما يجعله يندفع نحو منطقة صغيرة على سطح قطعة العمل بسرعة عالية.

وتتحول معظم الطاقة الحركية التي يحملها شعاع الإلكترون إلى طاقة حرارية، مما يؤدي إلى ارتفاع الجزء المتأثر من سطح المادة بسرعة إلى عدة آلاف من الدرجات المئوية في غضون جزء من الميكروثانية. ويتسبب ذلك في ذوبان المادة أو تبخرها على الفور.

2. معدات تكنولوجيا المعالجة السطحية بالحزمة الإلكترونية

تتألف معدات تكنولوجيا المعالجة السطحية بالحزمة الإلكترونية من خمسة أنظمة:

3. ميزات تقنية المعالجة السطحية بالحزمة الإلكترونية

① يتم تسخين قطعة العمل في غرفة تفريغ، مما يؤدي إلى عدم حدوث أكسدة أو إزالة الكربنة. لا تتطلب عملية تقوية تغير الطور السطحي وسيط تبريد. وبدلاً من ذلك، بالاعتماد على سلوك التبريد للمصفوفة نفسها، يمكن تحقيق "تقوية السطح الأخضر".

② شعاع الإلكترون لديه معدل تحويل للطاقة يتراوح بين 80% و90% تقريبًا، مما يسمح بتركيز الطاقة والكفاءة الحرارية العالية. وهذا يجعل من الممكن تحقيق تقوية التحول الطوري المحلي وسبك السطح.

③ تؤدي الحرارة المركّزة لحزمة الإلكترون إلى نقطة عمل حرارية صغيرة والحد الأدنى من الإجهاد الحراري أثناء التسخين. وبالإضافة إلى ذلك، تؤدي الطبقة المتصلبة الضحلة إلى الحد الأدنى من الإجهاد الهيكلي وتشويه تقوية التحول السطحي.

④ تكلفة معدات المعالجة السطحية بأشعة الإلكترون أقل من تكلفة معدات الليزر، حيث تبلغ تكلفة المدخلات لمرة واحدة أقل من ثلث تكاليف الليزر، وتكلفة المعالجة بأشعة الإلكترون نصف تكلفة المعالجة بالليزر فقط.

⑤ هيكل المعدات بسيط، حيث يتم تدوير شعاع الإلكترون ومسحه ضوئيًا من خلال الانحراف المغناطيسي. ليست هناك حاجة إلى دوران قطعة العمل أو الحركة أو آليات نقل الضوء.

⑥ المعالجة السطحية بالحزمة الإلكترونية لها مجموعة واسعة من التطبيقات ويمكن استخدامها لمعالجة أسطح مواد مختلفة، بما في ذلك الصلب والحديد الزهر، وكذلك للأجزاء ذات الأشكال المعقدة.

⑦ حزم الإلكترونات قابلة للاستثارة بسهولة ويمكن أن تنتج أشعة سينية، لذلك من المهم توخي الحذر للحماية منها أثناء الاستخدام.

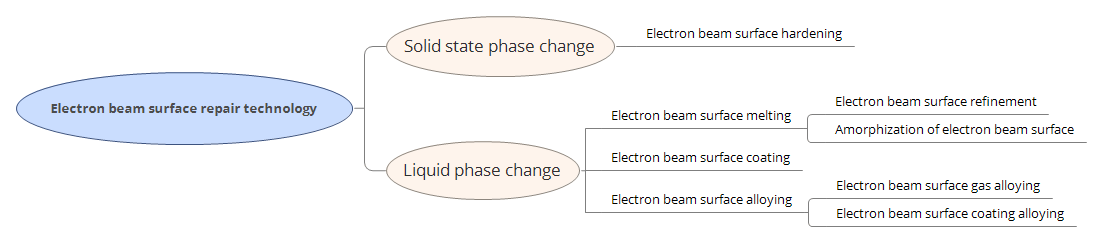

4. تصنيف تكنولوجيا معالجة الأسطح بالحزمة الإلكترونية

يظهر تصنيف تقنية المعالجة السطحية بالحزمة الإلكترونية في الشكل 11.

الشكل 11 تصنيف تقنيات المعالجة السطحية بالحزمة الإلكترونية

(1) تقوية تغيير الطور السطحي بالحزمة الإلكترونية

بالنسبة للمعادن التي تخضع للتحول المارتنسيتي، يكمن نجاح العملية في التحكم في البارامترات. يجب أن يتراوح متوسط كثافة طاقة شعاع الإلكترون بين 10⁴ و10⁵ واط/سم²، في حين يجب أن يتراوح معدل التسخين بين 10³ إلى 10⁵ ℃/ثانية. يجب أن يكون معدل التبريد قادرًا على الوصول إلى 10⁴ إلى 10⁶ ℃ / ثانية.

يؤدي الاندماج السريع لشعاع الإلكترون إلى خلق محلول صلب فائق التشبع، مما يقوي المادة ويشكل مارتينسيت فائق الصلابة. ويزيد ذلك من صلابة المادة ويترك ضغطًا انضغاطيًا متبقيًا على السطح، مما يعزز من مقاومة التآكل.

(2) معالجة إعادة صهر السطح بالحزمة الإلكترونية

تتمتع إعادة الصهر بالحزمة الإلكترونية بالقدرة على إعادة توزيع العناصر الكيميائية للسبائك وتقليل الفصل الدقيق لعناصر معينة، مما يؤدي إلى تحسين أداء سطح قطعة العمل.

وبالإضافة إلى ذلك، نظرًا لأن عملية إعادة الصهر تتم في بيئة مفرغة من الهواء، فإنها تساعد على منع تأكسد السطح.

ونتيجة لذلك، تُعد إعادة الصهر بالحزمة الإلكترونية معالجة مثالية لتحسين سطح المغنيسيوم النشط كيميائيًا و سبائك الألومنيوم.

(3) السبائك السطحية بالحزمة الإلكترونية

عادةً ما تكون عناصر مثل التنجستن (W), تيتانيوم يتم اختيار (Ti) والبورون (B) والموليبدينوم (Mo) وكربيداتها كعناصر إشابة لتعزيز مقاومة المواد للتآكل.

يمكن أن تؤدي إضافة عناصر مثل النيكل (Ni) والكروم (Cr) إلى تحسين مقاومة المادة للتآكل.

علاوة على ذلك، يمكن أن يعزز المزيج المناسب من العناصر مثل الكوبالت (Co) والنيكل (Ni) والسيليكون (Si) وغيرها من العناصر الأخرى من تأثير السبائك الكلي.

(4) المعالجة بالبلورة لسطح شعاع الإلكترون

من خلال زيادة متوسط كثافة طاقة شعاع الإلكترون إلى نطاق يتراوح بين 10⁶ إلى 10⁷ واط/سم² وتقصير زمن التعريض إلى حوالي 10⁵ ثانية، يمكن إنشاء تدرج كبير في درجة الحرارة بين الركيزة والسطح المنصهر للمعدن.

وبمجرد إيقاف تشعيع حزمة الإلكترونات، يتجاوز معدل تبريد سطح المعدن، عند 10⁷ إلى 10⁹ s-¹، معدل التبريد في عمليات التحضير التقليدية غير المتبلورة، والذي يتراوح بين 10⁶ إلى 10⁶ s-¹.

ونتيجة لذلك، يكون الهيكل غير المتبلور الذي تم الحصول عليه كثيفًا ويتميز بمقاومة ممتازة لكل من التعب والتآكل.

(5) تلدين الطبقة الرقيقة لسطح الشعاع الإلكتروني

عند استخدام شعاع الإلكترون كمصدر حراري لتلدين طبقة رقيقة على السطح، تكون كثافة الطاقة اللازمة أقل بكثير من تلك المطلوبة للطريقة السابقة، مما يؤدي إلى معدل تبريد أبطأ للمادة.

تُستخدم هذه الطريقة بشكل أساسي في المعالجة السطحية للشرائح الرقيقة المصنوعة من مواد معدنية.

علاوة على ذلك، تم أيضًا تطبيق التلدين بالحزمة الإلكترونية بشكل فعال على المواد شبه الموصلة.

5. تطبيق تكنولوجيا تقوية السطح بالحزمة الإلكترونية

بعد تقوية سطح فولاذ القالب من خلال المعالجة بالحزمة الإلكترونية، تخضع الطبقة الخارجية للمادة لعملية ذوبان. عندما يصل سمك الطبقة المعاد صهرها إلى حوالي 10 ميكرومتر، ينتج عن هذا الذوبان انخفاض في الصلادة الدقيقة للسطح.

تذوب جزيئات الكربيد السطحية في محلول الكروم الصلب المصفوفة وتسبب زيادة في الطاقة، مما يؤدي إلى تقوية المحلول الصلب الفائق التشبع وتكوين مارتينسيت فائق الصلابة. وينتج عن ذلك زيادة في الصلادة الدقيقة للعينة من 955.2 HK إلى 1169 HK وزيادة في مقاومة التآكل النسبية بمقدار 5.63 مرة.

كلما زاد تواتر القصف، كلما أصبحت المنطقة المتأثرة أكثر عمقًا وزادت الزيادة في الصلابة الدقيقة.

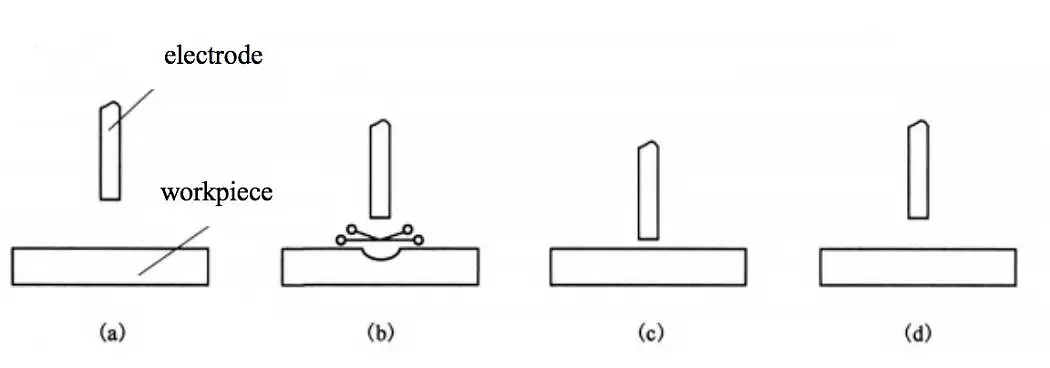

تعتمد تقنية المعالجة السطحية بالشرارة الكهربائية على مبدأ تمرير مصدر طاقة تخزين الطاقة من خلال قطب كهربائي لإنشاء تفريغ شرارة بين القطب وقطعة العمل بتردد يتراوح بين 10 إلى 2000 هرتز.

يذوب القطب الكهربائي المصنوع من مادة موصلة على سطح قطعة العمل لتشكيل طبقة سبيكة تعزز الخصائص الفيزيائية والكيميائية للسطح.

تتأثر فعالية طبقة التقوية السطحية للتشغيل الآلي للقطع الكهربائي بالمادة الأساسية و مادة القطب الكهربائي. تشمل مواد الأقطاب الكهربائية الشائعة TiC، وWC، وZrC، وNbC، وCrC، وCr3C2و كربيد أسمنتي.

1. عملية تكنولوجيا المعالجة السطحية EDM

يوضح الشكل 12 عملية تقنية المعالجة السطحية بالشرارة الكهربائية.

في الشكل 12 (أ)، عندما تكون المسافة بين القطب وقطعة العمل كبيرة، يقوم مصدر الطاقة بشحن المكثف من خلال المقاوم R، ويتم تقريب القطب من قطعة العمل من خلال عمل الهزاز.

ويوضح الشكل 12 (ب) أنه عندما تصل الفجوة بين القطب وقطعة الشغل إلى مسافة معينة، فإن المجال الكهربائي القوي يؤين الهواء في الفجوة، مما يؤدي إلى تفريغ شرارة.

ويتسبب التفريغ في ذوبان جزئي أو حتى تبخير المعدن عند نقطة التلامس بين القطب وقطعة العمل. ويستمر القطب في الاقتراب من قطعة العمل وملامستها، مما يتسبب في توقف تفريغ الشرارة وتدفق تيار دائرة كهربائية قصيرة عبر نقطة التلامس لمزيد من التسخين.

في الشكل 12 (ج)، يضمن الضغط المناسب من القطب الكهربائي على قطعة العمل ترابط المواد المنصهرة وانتشارها لتكوين سبائك أو مركبات جديدة.

وأخيرًا، كما هو موضح في الشكل 12 (د)، يتم فصل القطب عن قطعة العمل من خلال عمل مذبذب.

الشكل 12 رسم تخطيطي لعملية التقوية السطحية باستخدام EDM

(1) عملية التعدين الكيميائي الفيزيائي تحت درجة حرارة عالية وضغط مرتفع.

تتسبب درجة الحرارة العالية الناتجة عن تفريغ الشرارة في ذوبان جزئي لمادة القطب ومادة المصفوفة على سطح قطعة العمل. ثم يؤدي الضغط الناتج عن التمدد الحراري للغاز وقوة الصدمة الميكانيكية للقطب الكهربائي إلى اندماج مادة القطب الكهربائي ومادة المصفوفة وخضوعها لتفاعل فيزيائي وكيميائي. وينتج تفاعل عناصر الغاز المتأين، مثل النيتروجين والأكسجين، سبيكة خاصة على سطح الركيزة.

(2) عملية الانتشار في درجات الحرارة العالية.

تحدث عملية الانتشار في كل من منطقة الانصهار وعند الحد الفاصل بين المرحلتين السائلة والصلبة.

ونظرًا لوقت الانتشار القصير، يكون انتشار العناصر السائلة في المصفوفة محدودًا، مما يؤدي إلى طبقة انتشار ضحلة. ومع ذلك، يسمح ذلك بتحسين الترابط المعدني بين المصفوفة وطبقة السبيكة.

(3) عملية التغيير الطوري السريع.

تتعرض المنطقة المتأثرة بالحرارة في مصفوفة قطعة العمل لتسخين وتبريد سريع، مما يتسبب في خضوع الجزء القريب من منطقة الانصهار لعملية تحول إلى الأوستنة والمارتنسيتة. تصقل هذه العملية بنية الحبيبات وتزيد من الصلابة وتخلق إجهادًا انضغاطيًا متبقيًا.

هذه التأثيرات مفيدة في تحسين قوة التعب.

2. خصائص تقنية معالجة السطح بالشرارة الكهربائية

(1) المزايا:

① المعدات بسيطة وفعالة من حيث التكلفة;

② الترابط بين طبقة التقوية والركيزة قوي وموثوق;

③ تظل درجة الحرارة الداخلية لقطعة العمل منخفضة أو غير متغيرة، مما يمنع حدوث تغييرات في الهيكل والأداء وتجنب التلدين والتشوه;

④ انخفاض استهلاك الطاقة والمواد;

⑤ كائنات المعالجة ليس لها قيود على الحجم، مما يجعلها مثالية للمعالجة المحلية لقطع العمل الكبيرة;

⑥ تأثير تقوية السطح كبير;

⑦ يمكن استخدامه لإصلاح قطع العمل البالية بشكل مفرط;

⑧ سهل التشغيل والإتقان.

(2) العيوب:

① تكون طبقة التقوية السطحية ضحلة، وعادةً ما يتراوح عمقها بين 0.02 و0.5 مم فقط;

② لن تكون خشونة السطح منخفضة للغاية;

③ من الصعب معالجة الثقوب الصغيرة والأخاديد الضيقة، مما يؤدي إلى ضعف تجانس واستمرارية طبقة التقوية السطحية.

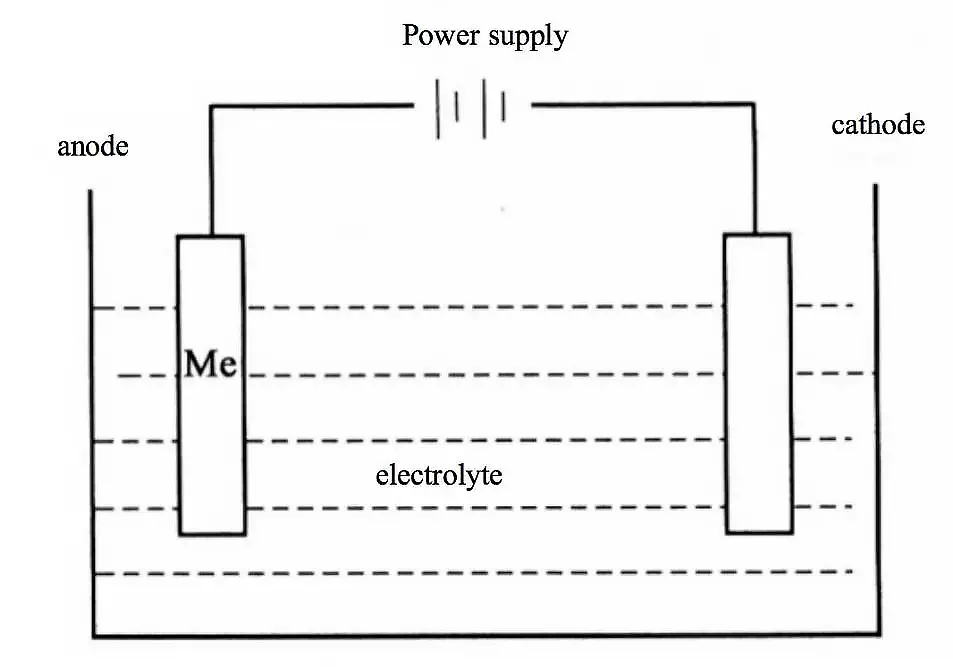

1.تعريف ومبدأ الطلاء الكهربائي

الطلاء الكهربائي هو عملية معالجة السطح التي تستخدم المبادئ الكهروكيميائية لترسيب نوع معين من الطلاء المعدني على سطح العنصر الذي يتم طلاؤه.

مبدأ الطلاء بالكهرباء: يُستخدم المعدن الأساسي المراد طلاؤه ككاثود في محلول ملحي يحتوي على المعدن المطلوب طلاؤه.

تتسبب عملية التحليل الكهربائي بعد ذلك في ترسيب كاتيونات المعدن المطلوب في محلول الطلاء على سطح المعدن الأساسي، مما يؤدي إلى تكوين طبقة طلاء (كما هو موضح في الشكل 13).

الشكل 13 مبدأ الطلاء بالكهرباء

الغرض من الطلاء الكهربائي:

من خلال الطلاء الكهربائي، يمكن الحصول على طبقة سطحية ذات خصائص تختلف عن المادة الأساسية. يمكن لهذه الطبقة تحسين مقاومة السطح للتآكل والتآكل.

ويتراوح سمك الطلاء عادةً من بضعة ميكرونات إلى عدة عشرات من الميكرونات.

ميزات الطلاء الكهربائي:

المعدات المستخدمة في عملية الطلاء الكهربائي بسيطة نسبيًا ويمكن التحكم في ظروف التشغيل بسهولة.

ونظرًا للمجموعة الواسعة من مواد الطلاء المتاحة وتكلفتها المنخفضة نسبيًا، أصبح الطلاء الكهربائي طريقة مستخدمة على نطاق واسع لمعالجة أسطح المواد في مختلف الصناعات.

2.تصنيف الطلاء

يمكن تصنيف الطلاءات إلى عدة أنواع بناءً على أدائها:

على سبيل المثال، يمكن طلاء طبقات من النيكل والكروم والحديد كهربائيًا للإصلاحات. واستنادًا إلى الخواص الكهروكيميائية بين الطلاء والمعدن الأساسي، يمكن تقسيم الطلاء إلى طلاءات أنودية وكاثودية.

يحدث الطلاء الأنودي عندما تكون إمكانات الطلاء بالنسبة إلى المعدن الأساسي سالبة. مثال على ذلك طلاء الزنك على الصلب. من ناحية أخرى، يحدث الطلاء الكاثودي عندما تكون إمكانات طبقة الطلاء بالنسبة إلى المعدن الأساسي موجبة. ومن أمثلة ذلك الطبقات المطلية بالنيكل والمطلية بالقصدير على الصلب.

من حيث شكل التركيبة، يمكن تقسيم الطلاءات إلى طلاءات أحادية الطبقة (مثل طبقات الزنك أو النحاس)، وطلاءات معدنية متعددة الطبقات (مثل طلاءات النحاس/الزنك/الكروم والنحاس/النيكل، إلخ)، وطلاءات مركبة (مثل طلاءات النحاس والنيكل والأكسيد والنيكل، وطلاءات Co-SiC، إلخ).

عند تصنيفها وفقًا لتركيب الطلاء، يمكن تقسيم الطلاءات إلى طلاءات معدنية مفردة وطلاءات من سبيكة وطلاءات مركبة.

3. الأساس تركيبة محلول الطلاء الكهربائي

تشمل الأملاح المعدنية الأساسية الموجودة في الرواسب الملحية ما يلي:

الأملاح المفردة، مثل كبريتات النحاس وكبريتات النيكل;

الأملاح المركبة، مثل زنك الصوديوم وسيانيد الزنك الصوديوم.

ويشكل عامل التعقيد مركبًا معقدًا مع أيونات الفلز التي يتم ترسيبها ويعمل في المقام الأول على تغيير الخواص الكهروكيميائية لمحلول الطلاء وتنظيم عملية ترسيب أيونات الفلز.

يعتبر عامل التعقيد مكونًا أساسيًا في محلول الطلاء وله تأثير كبير على جودة الطلاء.

تشمل عوامل التعقيد الشائعة السيانيد والهيدروكسيد والبيروفوسفات والطرطرطرات وحمض النيتروتريسيتيك وحمض الستريك وغيرها.

الغرض من الملح الموصل هو تعزيز توصيلية محلول الطلاء وتقليل جهد نهاية الخزان وزيادة كثافة التيار في العملية.

على سبيل المثال، إضافة Na2SO4 إلى محلول الطلاء بالنيكل.

لا تشارك الأملاح الموصلة في تفاعل القطب، ويمكن أيضًا استخدام كل من الأحماض والقواعد كمواد موصلة.

يعتبر المخزن المؤقت معلمة عملية مهمة في الحمامات الحمضية الضعيفة أو القلوية الضعيفة.

تتم إضافة المخزن المؤقت لإعطاء محلول الطلاء القدرة على ضبط قيمة الأس الهيدروجيني والحفاظ على استقرار الأس الهيدروجيني أثناء عملية الطلاء.

يجب أن يكون المخزن المؤقت موجودًا بكميات كافية للتحكم بفعالية في التوازن الحمضي القاعدي، وعادةً ما يضاف بكمية 30-40 جم/لتر، مثل حمض البوريك في محلول طلاء الزنك بكلوريد البوتاسيوم.

يتم استهلاك منشط الأنود باستمرار بواسطة أيونات المعادن أثناء عملية الطلاء الكهربائي.

تعتمد معظم محاليل الطلاء بالكهرباء على أنودات قابلة للذوبان لإمداد أيونات المعدن، مما يضمن أن كمية المعدن المترسب على المهبط مساوية لكمية المعدن المذاب من الأنود، مما يحافظ على توازن تركيب محلول الطلاء.

يمكن لإضافة منشط أن يحافظ على نشاط الأنود دون تخميل ويحافظ على تفاعل الذوبان الطبيعي.

على سبيل المثال، يجب إضافة Cl- إلى محلول الطلاء بالنيكل لمنع تخميل أنود النيكل.

تتم إضافة إضافات خاصة لتحسين أداء حمام الطلاء وجودة الطلاء. هذه الخطوة حاسمة في الطلاء الكهربائي.

عادةً ما تكون كمية المواد المضافة صغيرة، بضعة جرامات فقط لكل لتر، ولكن تأثيرها كبير.

هناك أنواع مختلفة من هذه الإضافات، والتي يمكن تصنيفها إلى:

(1) الملمع - يحسن سطوع الطلاء.

(2) عامل تنقية الحبيبات - يغير ظروف تبلور الطلاء ويصقل الحبيبات البلورية ويجعل الطلاء كثيفًا.

على سبيل المثال، يمكن أن تؤدي إضافة مكثف من الإبيكلوروهيدرين والأمينات إلى حمام طلاء الزنك بالزنكات إلى تغيير الطلاء من إسفنجي إلى كثيف ومشرق.

(3) عامل التسوية - يحسن القدرة على التشتت الدقيق لمحلول الطلاء وينعم السطح الخشن الدقيق للركيزة.

(4) عامل الترطيب - يقلل من التوتر البيني بين المعدن والمحلول، مما يجعل الطلاء يلتصق بشكل أفضل بالركيزة ويقلل من الثقوب.

(5) عامل تخفيف الإجهاد - يقلل من الإجهاد في الطلاء.

(6) مقوي الطلاء - يحسن من صلابة الطلاء.

(7) عامل الإخفاء - يزيل تأثير الشوائب النزرة.

4.الخطوات الأساسية لعملية الطلاء الكهربائي

الخطوات الأساسية في عملية الطلاء الكهربائي هي: نقل الكتلة في الطور السائل، والاختزال الكهروكيميائي، والتبلور الكهربائي.

5.العوامل المؤثرة على جودة الطلاء الكهربائي

(1) محلول الطلاء:

تشمل العوامل الرئيسية التي تحدد جودة محلول الطلاء قابلية ذوبان الملح الرئيسي، وتناسق الأيونات، ووجود أي أملاح إضافية، وقيمة الأس الهيدروجيني، وإمكانية تطور الهيدروجين، ومعلمات التيار مثل كثافة التيار، وشكل موجة التيار، والمواد المضافة، ودرجة الحرارة، والتقليب. تلعب خصائص المعدن الأساسي وحالة المعالجة السطحية دورًا مهمًا أيضًا، وكذلك عملية المعالجة المسبقة.

(2) طريقة الطلاء الكهربائي: الطلاء على الرف

الطلاء على الرف هو طريقة للطلاء الكهربائي للمعادن مثل التنغستن (W) والموليبدينوم (Mo) والتيتانيوم (Ti) والفاناديوم (V)، والتي لا يمكن طلاؤها كهربائيًا من محلول مائي بشكل منفرد. ومن خلال الترسيب المشترك لهذه المعادن مع عناصر مجموعة الحديد مثل الحديد (Fe) أو الكوبالت (Co) أو النيكل (Ni)، يمكن تشكيل سبائك ينتج عنها مظهر لا يمكن تحقيقه باستخدام معدن واحد.

(3) شروط ترسيب السبيكة (3)

لإيداع سبيكة بنجاح، يجب استيفاء شرطين:

① يجب أن يكون أحد الفلزين على الأقل قادرًا على الترسيب من محلول مائي من أملاحه.

② يجب أن تكون إمكانات ترسيب الفلزين قريبة جدًا من بعضها البعض.

الطلاء غير الكهربائي هو نوع من طرق المعالجة السطحية التي تستخدم تفاعلات كيميائية لترسيب المعدن على سطح الركيزة لتشكيل طبقة طلاء. وعلى عكس الطلاء بالكهرباء، الذي يستخدم تياراً كهربائياً لتحريك عملية الترسيب، يعتمد الطلاء بدون كهرباء على التفاعلات الكيميائية لاختزال أيونات المعادن في المحلول إلى معدن.

هناك ثلاث طرق لتنفيذ الطلاء غير الكهربائي.

1.Dترسيب الإيداع

تتضمن عملية الطلاء بالغمر في الهندسة استبدال الأيونات المعدنية المترسبة على سطح قطعة العمل بالمعدن M2 (مثل النحاس)، والذي يكون أكثر إيجابية من المعدن المراد طلاؤه (M1، مثل الحديد) الموجود في المحلول.

تكون سماكة الطلاء محدودة حيث يتوقف الترسيب بمجرد تغطية المعدن M1 بالكامل بالمعدن M2.

يُستخدم الترسيب بالإزاحة في عمليات مثل الطلاء بالنحاس بالغمر بالحديد والطلاء بالزئبق بالغمر بالنحاس والطلاء بالزنك والألومنيوم.

يمكن أن يكون الطلاء بالغمر صعبًا لإنتاج طلاءات عملية، ونتيجة لذلك، غالبًا ما يتم استخدامه كعملية تكميلية لطرق الطلاء الأخرى.

2.Cترسبات الاتصال

بالإضافة إلى M1 و M2، هناك معدن ثالث، M3، يشارك في عملية الطلاء.

عندما تكون أيونات M2 موجودة في المحلول، يتصل الفلزان M1 و M3 وتتدفق الإلكترونات من M3 (الذي له جهد مرتفع) إلى M1 (الذي له جهد منخفض)، مما يتسبب في اختزال وترسب M2 على M1.

يتوقف الترسيب عندما يكون المعدن الملامس M1 مغطى بالكامل بـ M2.

عندما الطلاء بالنيكل عديم النيكل الكهربائي على مواد وظيفية بدون خواص التحفيز الذاتي، وغالبًا ما يُستخدم الترسيب بالتلامس لبدء ترسيب النيكل.

3.Rترسيب الإيداع

تُعرف عملية تحويل أيونات الفلز إلى ذرات فلزية من خلال اختزال العامل المختزل، الذي يطلق إلكترونات حرة من خلال الأكسدة، باسم ترسيب الاختزال.

يمكن تمثيل معادلة التفاعل على النحو التالي:

الأكسدة المختزلة

Rn+ → 2e- + R(n + 2)+

اختزال أيونات الفلزات

M2+ + 2e- → M

يشير مصطلح "الطلاء الكيميائي في الهندسة" بشكل أساسي إلى عملية الطلاء الكيميائي للترسيب الاختزالي.

فيما يلي شروط الطلاء غير الكهربائي:

هناك العديد من أنواع المعادن والسبائك التي يمكن استخدامها في الطلاء بدون كهرباء، بما في ذلك Ni-P وNi-P وNi-B وCu وAg وPd وPn وIn وPt وChr والعديد من السبائك القائمة على الكربون مع الطلاء بالنيكل بدون كهرباء والطلاء بالنحاس بدون كهرباء الأكثر استخدامًا.

يتميز الطلاء غير الكهربائي عمومًا بمقاومة جيدة للتآكل ومقاومة التآكل, اللحام بالنحاس وخصائص أخرى كهربائية أو مغناطيسية خاصة، مما يجعلها طريقة فعالة لتحسين الخصائص السطحية للمواد.

تقنية الرش الحراري والرش الحراري تكنولوجيا اللحام استخدام مصادر الطاقة الحرارية (مثل لهب الأكسجين والأسيتيلين أو القوس الكهربائي أو لهب البلازما) لإذابة مواد الطلاء المتخصصة وتطبيقها على قطعة عمل، لتشكيل طبقة واقية.

وتُعرف هذه التقنية بقدرتها على إنشاء طبقات سميكة نسبيًا (تتراوح من 0.1 إلى 10 مم) وتستخدم بشكل أساسي في تصنيع وإصلاح مكونات الطبقات المركبة.

1.تقنية الرش الحراري

(1) مبادئ وخصائص تقنية الرش الحراري وخصائصها

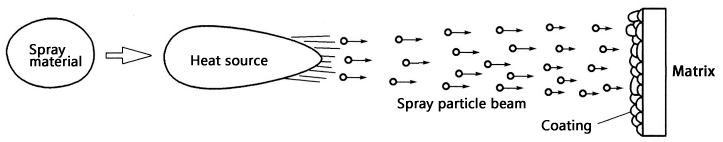

في الرش الحراري، يتم استخدام مصادر حرارية مختلفة لتسخين مادة الطلاء إلى حالة ذوبان أو شبه ذائبة. وبعد ذلك يتم تشتيت المادة المنصهرة وصقلها باستخدام غاز عالي السرعة، والذي يؤثر على سطح الركيزة بسرعة عالية لتشكيل طلاء، كما هو موضح في الشكل 14.

الشكل 14 رسم تخطيطي للعملية الأساسية للرش الحراري

تتألف عملية الرش الحراري من أربع مراحل رئيسية:

(2) مواد الطلاء

للرش الحراري متطلبات محددة لمواد الطلاء، والتي يجب أن تستوفي الشروط التالية:

يمكن تقسيم مواد الطلاء إلى فئتين بناءً على شكلها: الأسلاك والمسحوق.

(3) آلية الجمع بين طلاء الرش الحراري

① الترابط الميكانيكي: في هذا النوع من الترابط، تصطدم الجسيمات في حالة منصهرة بسطح الركيزة وتنتشر في طبقة سائلة رقيقة ومسطحة. وتصبح الطبقة جزءًا لا يتجزأ من سطح الركيزة المتموج، مما يشكل رابطة ميكانيكية.

② الترابط المعدني: يتحقق هذا النوع من الترابط من خلال الانتشار واللحام بين الطلاء وسطح الركيزة.

③ الترابط الفيزيائي: عندما تتصادم الجسيمات المنصهرة التي تتحرك بسرعات عالية مع سطح الركيزة، إذا كانت المسافة بين جانبي السطح البيني تقع ضمن نطاق ثابت الشبكة الذرية، فإن الجسيمات ترتبط معًا من خلال قوى فان دير فالس.

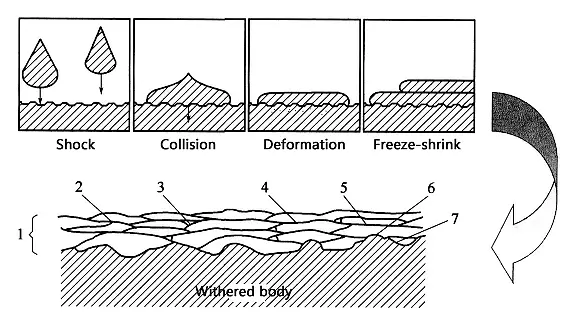

(4) عملية تكوين الطلاء

① يتم تسخين مادة الرش حتى تصل إلى الحالة المنصهرة.

② يتم بعد ذلك تفتيت المادة إلى قطرات صغيرة وتوجيهها بسرعة عالية نحو سطح الركيزة.

وكلما كان تأثير الجسيمات على الركيزة أقوى وطاقتها الحركية أكبر، زادت قوة رابطة الطلاء الناتج.

③ عند الاصطدام بسطح الركيزة، تتشوه الجسيمات المنصهرة عالية السرعة وتتكثف في النهاية لتكوين طبقة.

يظهر تشكيل الطلاء في الشكل 15.

الشكل 15 رسم تخطيطي لعملية تشكيل الطلاء

ويتكون هيكل الطلاء من جسيمات مسطحة بأحجام مختلفة، وجسيمات كروية غير ذائبة، وشوائب، ومسامات.

يمكن أن يُعزى وجود المسام إلى الأسباب التالية:

يمكن أن تجلب المسام التي يتم التحكم بها جيدًا في الطلاء العديد من الفوائد، مثل القدرة على تخزين مواد التشحيم، وتحسين أداء العزل الحراري، وتقليل الإجهاد الداخليوزيادة مقاومة الصدمات الحرارية.

ومع ذلك، يمكن أن يكون للعدد الزائد من المسام تأثيرات سلبية على الطلاء، مثل انخفاض مقاومة التآكل، وزيادة خشونة السطح، وانخفاض قوة الترابط والصلابة ومقاومة التآكل.

لذلك من الضروري تنظيم عدد المسام في الطلاء بعناية أثناء تحضيره.

2.تقنية اللحام بالرش الحراري

(1) مبادئ وخصائص تكنولوجيا اللحام بالرش الحراري

تقنية اللحام بالرش الحراري هي عملية تقوية السطح باستخدام الحرارة لإعادة ذوبان مادة الطلاء أو إذابتها جزئيًا ثم تكثيفها على سطح الركيزة لإنشاء طبقة سطحية ذات رابطة معدنية مع الركيزة، والمعروفة أيضًا باسم التلبيد.

بالمقارنة مع طرق المعالجة السطحية الأخرى، يكون الهيكل الناتج عن اللحام بالرش الحراري كثيفًا مع الحد الأدنى من العيوب المعدنية وقوة ترابط عالية مع الركيزة. ومع ذلك، فإن لها نطاقًا محدودًا من اختيار المواد. يكون تشوه الركيزة أكبر مقارنةً بالرش الحراري ويتغير تركيب طبقة الرش الحراري عن التركيب الأصلي.

(2) تصنيف تكنولوجيا اللحام بالرش الحراري

تنقسم تقنية اللحام بالرش الحراري بشكل أساسي إلى فئتين: اللحام بالرش بالهب واللحام بالرش بالبلازما.

① اللحام بالرش باللهب: تنطوي العملية على رش المسحوق على سطح الركيزة، ثم تسخين الطلاء مباشرةً بلهب لإعادة صهر الطلاء على سطح الركيزة. يتم ترطيب سطح الركيزة بالكامل، وتنتشر العناصر على السطح البيني لتشكيل رابطة معدنية قوية. يتميز اللحام برذاذ اللهب بمعداته وعمليته البسيطة، وقوة الترابط العالية بين الطلاء والركيزة، والمقاومة الجيدة للتآكل للطلاء.

② اللحام برش البلازما: تستخدم هذه الطريقة قوس البلازما كمصدر للحرارة لتسخين الركيزة لتكوين تجمع منصهر على السطح. وفي الوقت نفسه، فإن مسحوق اللحام بالرش يتم إدخال المواد في قوس البلازما وتسخينها في عمود القوس. بعد ذلك يتم رش المسحوق في الحوض المنصهر بواسطة اللهب، ويتم صهره بالكامل، ويتم تفريغ الغاز والخبث. بعد إزالة مسدس الرش، يتصلب حوض السبيكة المنصهر من السبيكة لتشكيل طبقة لحام بالرش.

ميزات اللحام برذاذ البلازما:

(3) الفرق بين تقنية اللحام بالرش الحراري وتقنية الرش الحراري:

① درجة حرارة سطح قطعة العمل: درجة حرارة سطح قطعة العمل أثناء الرش أقل من 250 درجة مئوية، بينما يجب أن تكون درجة الحرارة أثناء اللحام بالرش أكبر من 900 درجة مئوية.

② حالة الترابط: يتماسك طلاء الرذاذ بشكل أساسي من خلال الترابط الميكانيكي، بينما تتشكل الطبقة الملحومة بالرش من خلال الترابط المعدني.

③ مادة المسحوق: يستخدم اللحام بالرش مسحوق السبائك ذاتية التدفق، بينما لا توجد قيود على المسحوق المستخدم في الرش الحراري.

④ هيكل الطلاء: يحتوي طلاء الرش الحراري على مسام، في حين أن الطبقة الملحومة برش البلازما تكون موحدة ومضغوطة وغير مسامية.

⑤ قدرة التحمل: تتميز الطبقة الملحومة برذاذ البلازما بالقدرة على تحمل أحمال الصدمات وضغوط التلامس الأعلى.

⑥ معدل التخفيف: يتراوح معدل التخفيف للطبقة الملحومة برذاذ البلازما الملحومة بالبلازما حوالي 5% إلى 10%، في حين أن معدل التخفيف لطلاء الرش الحراري قريب من الصفر.

تتضمن تقنية طلاء التحويل الكيميائي تشكيل طبقة مركبة مستقرة على سطح المعدن من خلال طرق كيميائية أو كهروكيميائية.

تُستخدم هذه التقنية في المقام الأول لمقاومة التآكل وتزيين سطح قطع العمل، ويمكنها أيضًا تعزيز مقاومة التآكل لهذه المكونات.

وهو ينطوي على تلامس بين معدن معين ومرحلة سائلة متآكلة، في ظل ظروف محددة، مما يؤدي إلى تفاعل كيميائي.

ويؤدي هذا التفاعل، بسبب استقطاب التركيز واستقطاب القطب الموجب والقطب السالب، إلى تكوين طبقة من نواتج التآكل غير القابلة للذوبان مع التصاق قوي على سطح المعدن.

تعمل هذه الأغشية على حماية المعدن الأساسي من المواد المسببة للتآكل مثل الماء ويمكنها أيضًا تحسين التصاق أغشية الطلاء العضوي ومقاومة التقادم.

الشكلان الرئيسيان لتقنية أغشية التحويل المستخدمة في الإنتاج هما المعالجة بالفوسفات والمعالجة بالأكسدة.

1.المعالجة بالفوسفات

الفوسفات هي عملية تتم فيها معالجة مواد الصلب بمحلول فوسفات لتشكيل طبقة فوسفات غير قابلة للذوبان في الماء. وفيما يلي الخطوات التي تنطوي عليها هذه العملية:

وتتكون الطبقة الفوسفاتية من فوسفات الحديد وفوسفيد المنجنيز وفوسفات الزنك وغيرها، والتي تظهر على شكل بلورات رمادية بيضاء أو رمادية سوداء. يشكل الفيلم رابطة قوية مع المعدن الأساسي وله مقاومة عالية. وبالمقارنة مع طبقة الأكسيد، تتمتع طبقة الفوسفات بمقاومة أعلى للتآكل.

توفر الطبقة الفوسفاتية مقاومة جيدة للتآكل في الوسط الجوي والزيتي والبنزين، ولكن مقاومتها ضعيفة للأحماض والقلويات والأمونيا ومياه البحر والبخار.

تتمثل الطرق الرئيسية للمعالجة بالفوسفات في الغمس والرش ومزيج من الغمس والرش. يتم تصنيف الفوسفات أيضًا بناءً على درجة حرارة المحلول إلى فوسفات بدرجة حرارة الغرفة ودرجة حرارة متوسطة ودرجة حرارة عالية.

طريقة التشريب مثالية لعمليات الفسفرة في درجات الحرارة العالية والمتوسطة والمنخفضة. يمكن لهذه الطريقة التعامل مع قطع العمل من أي شكل، مما يؤدي إلى إنتاج أغشية فوسفاتية بسماكات مختلفة، مع معدات بسيطة وجودة مستقرة.

تُستخدم الطبقة الفوسفاتية السميكة بشكل أساسي في المعالجة المضادة للتآكل لقطعة العمل ولتعزيز الخصائص المضادة للاحتكاك للسطح.

تعد طريقة الرش مناسبة لعمليات الفوسفات في درجات الحرارة المتوسطة والمنخفضة وهي مثالية لقطع العمل ذات المساحات الكبيرة، مثل هياكل السيارات والثلاجات والغسالات وغيرها من العناصر الكبيرة المستخدمة كطلاء أولي أو لمعالجة التشوه البارد. تتميز هذه الطريقة بوقت معالجة قصير وسرعة تشكيل غشاء سريع، ولكنها لا تنتج سوى أغشية فوسفاتية رقيقة إلى متوسطة السماكة.

2.Oمعالجة الأكسدة

(1) معالجة أكسدة الصلب (1)

إن معالجة أكسدة الفولاذ، والمعروفة أيضًا باسم التزرقة، هي عملية تعريض قطعة الصلب لمحلول مؤكسد لتشكيل طبقة كثيفة وثابتة من الحديد3O4 على السطح. يبلغ سمك الطبقة حوالي 0.5 إلى 1.5 ميكرومتر.

لا تؤثر عملية التبييض عادةً على دقة الأجزاء وغالبًا ما تُستخدم للحماية الزخرفية للأدوات والأدوات. يمكن لهذه المعالجة تحسين مقاومة سطح قطعة العمل للتآكل، وتخفيف الإجهاد المتبقي، وتقليل التشوه، وتحسين مظهر السطح.

الطريقة الأكثر استخدامًا لمعالجة أكسدة الفولاذ هي الطريقة القلوية. يمكن اختيار تركيبة وظروف معالجة المحلول المؤكسد بناءً على متطلبات المواد والأداء لقطعة العمل.

ويتكون المحلول شائع الاستخدام من 500 جم/لتر من هيدروكسيد الصوديوم و200 جم/لتر من نتريت الصوديوم والباقي ماء. يجب معالجة المحلول لمدة 6 إلى 9 دقائق عند درجة حرارة 140 درجة مئوية تقريباً.

(2) معالجة أكسدة الألومنيوم وسبائك الألومنيوم

① الأنودة

الأنودة هي طريقة يتم فيها وضع قطعة العمل في إلكتروليت وتعريضها لتيار كهربائي لإنتاج طبقة أكسيد ذات صلابة عالية وخصائص امتصاص قوية. والإلكتروليتات الأكثر استخدامًا هي حمض الكبريتيك بتركيز يتراوح بين 151 تيرابايت إلى 201 تيرابايت، وحمض الكروميك بتركيز يتراوح بين 31 تيرابايت إلى 101 تيرابايت، وحمض الأكساليك بتركيز يتراوح بين 21 تيرابايت إلى 101 تيرابايت.

يمكن معالجة طبقة الأكسيد بالماء الساخن لتحويل طبقة الأكسيد إلى ألومينا تحتوي على الماء، والتي يتم إغلاقها بسبب التمدد الحجمي. ويمكن أيضًا غلقها بمحلول ثنائي كرومات البوتاسيوم لمنع المواد المسببة للتآكل من اختراق الركيزة من خلال الشقوق البلورية في طبقة الأكسيد.

② الأكسدة الكيميائية

الأكسدة الكيميائية هي طريقة يتم فيها غمر قطعة العمل في محلول قلوي ضعيف أو محلول حمضي ضعيف لإنتاج طبقة أكسيد ملتصقة بقوة بركيزة الألومنيوم. تُستخدم هذه الطريقة بشكل أساسي لتعزيز مقاومة التآكل ومقاومة التآكل لقطعة العمل، وكذلك لزخرفة أسطح الألومنيوم وسبائك الألومنيوم، مثل الألومنيوم المضاد للصدأ في البناء والأغشية الزخرفية للعلامات.

تكنولوجيا ترسيب البخار هي شكل جديد من أشكال تكنولوجيا الطلاء التي تنطوي على ترسيب مواد في طور البخار تحتوي على عناصر ترسيب على سطح مادة ما لتشكيل طبقة رقيقة. ويمكن تحقيق هذه العملية من خلال الطرق الفيزيائية أو الكيميائية.

استنادًا إلى المبادئ الكامنة وراء عملية الترسيب، يمكن تصنيف تقنية ترسيب البخار إلى نوعين: الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD).

1.Pترسيب البخار الحيوي

الترسيب الفيزيائي للبخار (PVD) هي تقنية تستخدم أساليب فيزيائية لتبخير المواد إلى ذرات أو جزيئات أو أيونات في ظروف التفريغ. وبعد ذلك يتم ترسيب المادة المتبخرة على سطح المادة من خلال عملية الطور الغازي لتكوين طبقة رقيقة.

هناك ثلاث طرق رئيسية للتبخير بالطباعة بالانبعاثات البفديوية الفوسفاتية: التبخير بالتفريغ والترسيب بالرش والترسيب بالرش والطلاء الأيوني.

ينطوي التبخير بالتفريغ على تبخير المواد المكونة للأغشية لتبخيرها أو تسخينها وترسيبها على سطح قطعة العمل. وتعتمد طريقة التسخين المستخدمة على درجة انصهار مادة التبخير ويمكن أن تشمل التسخين بالمقاومة أو التسخين بحزمة الإلكترون أو التسخين بالليزر. ويتميز التبخير بالتفريغ بميزة المعدات والعملية البسيطة، ولكن الطاقة الحركية المنخفضة للجسيمات المتبخرة تؤدي إلى ضعف الترابط بين الطلاء والركيزة، مما يؤدي إلى ضعف مقاومة الصدمات والتآكل.

ينطوي الترسيب بالترسيب بالرش على تأيين الأرجون تحت التفريغ لتكوين أيونات الأرجون التي يتم تسريعها وقصفها على مهبط. يتم ترسيب الجسيمات المرشوشة على سطح قطعة العمل لتكوين طبقة رقيقة. تتمتع هذه الطريقة بميزة مجموعة واسعة من المواد القابلة للتطبيق وقدرة رمي جيدة، ولكن لها أيضًا عيوب سرعة الترسيب البطيئة والمعدات باهظة الثمن.

يستخدم الطلاء بالأيونات تقنية التفريغ الغازي تحت التفريغ لتأيين الذرات المتبخرة وترسيبها على سطح قطعة العمل، إلى جانب الجسيمات المحايدة عالية الطاقة. وينتج عن هذه الطريقة طلاءات عالية الجودة ذات التصاق قوي وقدرة جيدة على التسوية وسرعة ترسيب سريعة. ومع ذلك، فإن المعدات المستخدمة في الطلاء الأيوني معقدة ومكلفة.

تتمتع تقنية PVD بمجموعة واسعة من المواد الأساسية ومواد الأغشية القابلة للتطبيق، وهي عملية بسيطة توفر المواد ولا تسبب أي تلوث. ويتميز الفيلم الناتج بالالتصاق القوي وسماكة موحدة للفيلم وعدد قليل من الثقوب. تُستخدم تقنية PVD على نطاق واسع في صناعات مثل الآلات والفضاء والإلكترونيات والبصريات والصناعات الخفيفة لإعداد أفلام مقاومة للتآكل ومقاومة للتآكل ومقاومة للحرارة وموصلة وعازلة وبصرية ومغناطيسية وكهروضغطية وفائقة التوصيل.

2. ترسيب البخار الكيميائي

الترسيب الكيميائي للبخار (CVD) هو عملية يتفاعل فيها خليط من الغازات مع سطح الركيزة عند درجة حرارة محددة، مما يؤدي إلى تكوين طبقة معدنية أو مركّبة على سطح الركيزة.

فيما يلي بعض الخصائص الرئيسية للأمراض القلبية الوعائية القلبية الوعائية:

نظرًا لمقاومته الجيدة للتآكل، ومقاومته للتآكل، ومقاومته للحرارة، وخصائصه الخاصة في المجالات الكهربائية والبصرية، فقد تم استخدام CVD على نطاق واسع في صناعات مثل تصنيع الآلات، والفضاء، والنقل، والمواد الكيميائية للفحم.