هل تساءلت يومًا عن سبب كون تشكيل الثقوب أكثر صعوبة من تشكيل الأسطح الخارجية؟ تكشف هذه المقالة تعقيدات الحفر، والتوسيع، والثقب، والتثقيب، والتثقيب. تعرّف على كيفية تأثير الأدوات والتقنيات المختلفة على الدقة وجودة السطح والكفاءة في تشكيل الثقوب. تعمّق لاكتشاف الرؤى الأساسية والنصائح العملية لإتقان هذه العمليات الحرجة!

مقارنةً بالتشغيل الآلي للسطح الأسطواني الخارجي، تكون ظروف التشغيل الآلي للفتحات أسوأ بكثير، مما يجعل عمليات الفتحات أكثر صعوبة من التشغيل الآلي الأسطواني الخارجي. ويرجع ذلك إلى:

1) حجم الأداة لتصنيع الثقب مقيد بأبعاد الثقب، مما يؤدي إلى صلابة ضعيفة، مما قد يؤدي بسهولة إلى الانحناء والتشوه والاهتزاز.

2) عند تصنيع الثقوب باستخدام أداة ذات حجم ثابت، غالبًا ما يعتمد حجم الثقب الميكانيكي بشكل مباشر على حجم الأداة. ستؤثر أي أخطاء في التصنيع أو تآكل في الأداة بشكل مباشر على دقة الثقب الميكانيكي.

3) أثناء التصنيع الآلي للثقب، تكون منطقة القطع داخل الشُّغْلة، مما يؤدي إلى سوء إزالة البُرادة وظروف تبديد الحرارة، مما يجعل من الصعب التحكم في دقة التصنيع وجودة السطح.

الحفر هي العملية الأساسية لصنع ثقوب في المواد الصلبة، بقطر حفر نموذجي أقل من 80 مم. هناك طريقتان للحفر: دوران لقمة الحفر ودوران قطعة العمل.

تختلف الأخطاء الناتجة عن هذه الطرق.

في طريقة دوران لقمة الحفر، قد ينحرف المحور المركزي للثقب أو يصبح غير متناسق بسبب حواف القطع غير المتماثلة والصلابة غير الكافية لقمة الحفر، على الرغم من أن القطر يبقى دون تغيير جوهري.

في المقابل، مع طريقة دوران قطعة العمل، فإن أي اختلال في محاذاة المثقاب سيؤدي إلى تغيرات في القطر، ولكن المحور المركزي للثقب يظل مستقيمًا.

تشمل أدوات الحفر الشائعة المثاقب الملتوية والمثاقب المركزية والمثاقب ذات الفتحات العميقة. الأكثر استخدامًا هي المثقاب الملتويبمواصفات قطرية تتراوح بين Φ0.1-80 مم.

نظرًا لقيود التصميم، تُظهر لقم الثقب صلابة منخفضة في الانحناء والالتواء. إلى جانب ضعف التمركز، عادةً ما تكون دقة الحفر في حدود IT13 ~ IT11 فقط.

إن خشونة السطح مرتفعة نسبيًا أيضًا، وعادةً ما يتراوح بين Ra 50 ~ 12.5 ميكرومتر. يستخدم الحفر في المقام الأول للثقوب ذات متطلبات الجودة المنخفضة، مثل ثقوب البراغي والثقوب السفلية الملولبة وثقوب الزيت.

بالنسبة للثقوب التي تتطلب دقة وجودة سطح أعلى، يجب تطبيق عمليات لاحقة مثل التوسيع أو الثقب أو الطحن.

تُستخدم عملية التوسيع لزيادة معالجة الثقوب المحفورة أو المصبوبة أو المطروقة بالفعل لتكبير قطرها وتحسين جودة التصنيع.

يمكن أن تعمل كخطوة ما قبل التصنيع للتشغيل الآلي للثقوب الدقيقة أو العملية النهائية للثقوب ذات المتطلبات الأقل. تشبه أدوات الثقب المثاقب الملتوية ولكنها تحتوي على عدد أكبر من الأسنان وتفتقر إلى حواف القطع المتقاطعة.

بالمقارنة مع الحفر، يتميز التوسيع بالخصائص التالية:

1) تحتوي المثاقب على أسنان متعددة (3-8) لضمان توجيه أفضل وقطع أكثر ثباتًا.

2) بدون حواف متقاطعة، توفر أدوات الثقب ظروف قطع أفضل.

3) نظرًا لبدلات التصنيع الأصغر، يمكن أن تكون أخاديد البُرادة أقل عمقًا، ويمكن أن يكون قلب المخرطة أكثر سمكًا، مما يضمن قوة وصلابة أعلى.

تتراوح دقة التوسيع بشكل عام بين IT11 ~ IT10، مع خشونة سطح تتراوح من Ra 12.5 ~ 6.3 ميكرومتر. غالبًا ما يستخدم التوسيع للثقوب التي يقل قطرها عن 30 مم.

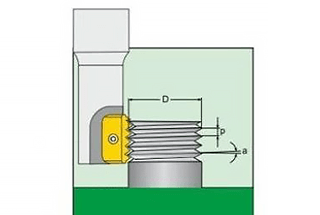

بالنسبة للفتحات ذات القطر الأكبر (D ≥30 مم)، يتم استخدام مثقاب أصغر (0.5-0.7 ضعف قطر الثقب) في البداية، متبوعًا بالمثقاب المقابل لتحسين جودة التصنيع وكفاءته.

إلى جانب الثقوب الأسطوانية، يمكن استخدام ماكينات الثقب الخاصة لتصنيع الثقوب الغاطسة والأوجه الطرفية المسطحة. وهي تتميز عادةً بعمود توجيهي باستخدام ثقب مسبق التشكيل للتوجيه.

الثقب هو أحد أساليب التصنيع الآلي الدقيق للثقوب ويتم تطبيقه على نطاق واسع في التصنيع.

بالنسبة للثقوب الأصغر، بالمقارنة مع الطحن الأسطواني الداخلي والثقب الدقيق، يعتبر التوسيع طريقة أكثر اقتصادية وعملية.

(1) أدوات الثقب

عادةً ما تأتي أدوات الثقب في نوعين: أدوات تعمل يدويًا وأدوات تعمل آليًا. الأدوات التي يتم تشغيلها يدويًا لها مقبض مستقيم مع جزء عمل أطول، مما يوفر توجيهًا أفضل. تأتي الأدوات التي يتم تشغيلها آليًا إما بمقبض أو تصميم مقبض أو مقبس. يمكن لأدوات الثقب أن تقوم بعمل ثقوب أسطوانية ومدببة على حد سواء.

(2) عملية الحفر والتطبيقات

تؤثر كمية المواد المتبقية للثقب بشكل كبير على جودة التجويف. تزيد كمية المواد الزائدة عن الحد من حمل الأداة وتآكلها، مما يؤدي إلى سوء تشطيب السطح وتفاوت الأبعاد.

المواد القليلة جدًا لن تزيل علامات الأداة من العملية السابقة، مما يفشل في تحسين جودة الثقب.

بشكل عام، يتطلب الثقب الخشن بدل 0.35 إلى 0.15 مم، بينما يتطلب الثقب الدقيق 0.15 إلى 0.05 مم.

لمنع تراكم البُرادة يستخدم الثقب عادةً سرعات قطع منخفضة (بالنسبة لأدوات الفولاذ عالية السرعة التي تعمل على الفولاذ والحديد الزهر، v <8 م/دقيقة).

يعتمد معدل التغذية على قطر الثقب، حيث تتطلب الثقوب الأكبر معدلات تغذية أعلى، عادةً ما بين 0.3 إلى 1 مم/لتر للأدوات الفولاذية عالية السرعة على الفولاذ والحديد الزهر.

مناسب سوائل القطع ضرورية أثناء الثقب للتبريد والتشحيم وإزالة البُرادة لتجنب تراكم البُرادة وضمان إزالة البُرادة في الوقت المناسب.

بالمقارنة مع الطحن والثقب الدقيق، يوفر التوسيع معدلات إنتاج أعلى وصيانة دقيقة أسهل.

ومع ذلك، لا يمكن للتوسيع تصحيح الأخطاء الموضعية في محور الثقب، والتي يجب ضمانها من خلال العملية السابقة. التوسيع غير مناسب للثقوب المتدرجة والثقوب العمياء.

تتراوح دقة الثقوب المثقوبة عادةً ما بين IT9 ~ IT7، مع خشونة سطح تتراوح من Ra 3.2 ~ 0.8 ميكرومتر.

بالنسبة للفتحات متوسطة الحجم التي تتطلب دقة أعلى (مثل IT7)، فإن تسلسل الحفر-الحفر-التجويف هو نهج تصنيع نموذجي.

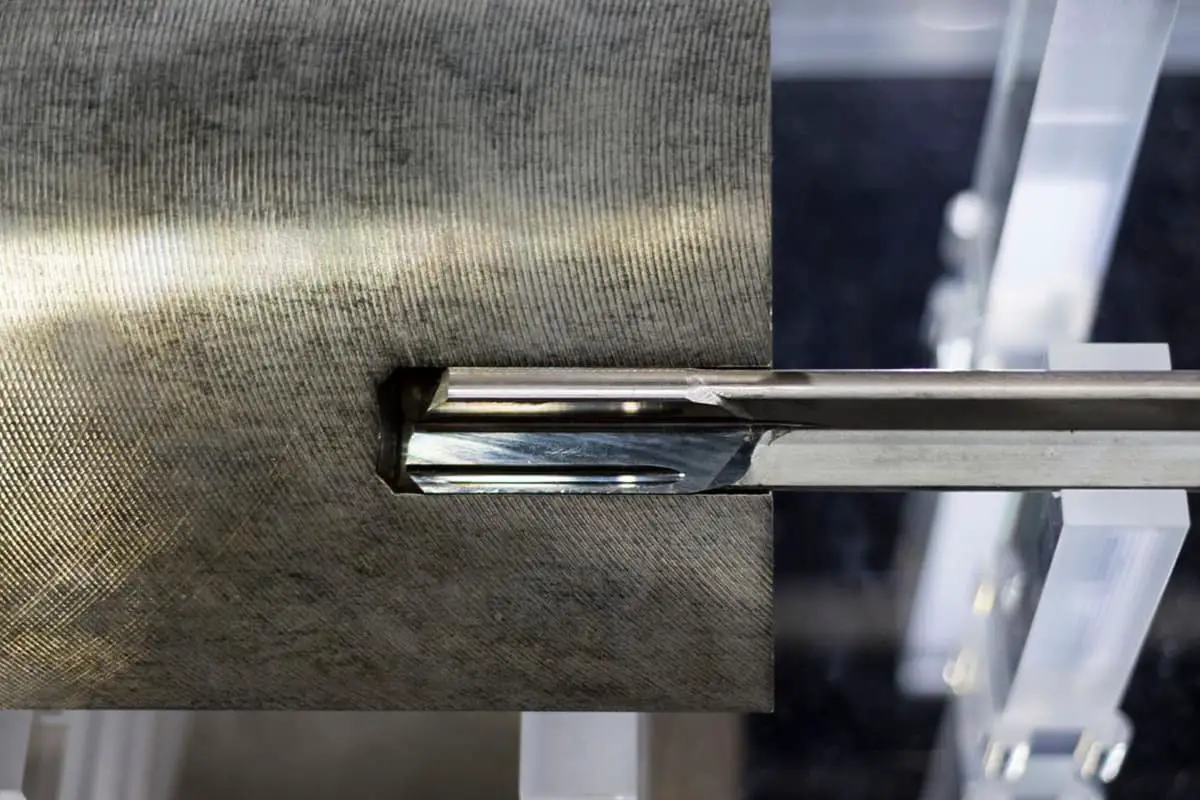

تريبانينج هي طريقة تصنيع آلي تقوم بتوسيع الثقوب مسبقة الصنع باستخدام أداة القطع. يمكن إجراء هذه العملية على كل من ماكينة النقب والمخرطة.

1. طرق النقب

هناك ثلاث طرق مختلفة لنقب الثقب.

1) تدور قطعة العمل بينما تتقدم الأداة خطيًا. تُستخدم هذه الطريقة بشكل أساسي في المخارط.

من خصائص هذه الطريقة أن الخط المركزي للفتحة التي تم تشكيلها آليًا يحاذي محور دوران قطعة العمل.

إن الاستدارة للفتحة يعتمد بشكل أساسي على دقة دوران المغزل الرئيسي للمخرطة بينما يتأثر الخطأ الهندسي المحوري بدقة اتجاه تغذية الأداة بالنسبة لمحور دوران الشُّغْلَة.

هذه الطريقة مثالية لتصنيع الثقوب التي تتطلب تركيزًا مع الأسطح الخارجية.

2) تدور الأداة بينما تتقدم قطعة العمل خطيًا. يقوم عمود دوران ماكينة النقب بتحريك دوران الأداة، وتقوم طاولة الشُّغْلَة بتحريك الشُّغْلَة إلى الأمام.

3) تدور الأداة وتتقدم في نفس الوقت. في هذه الطريقة، يتغير الطول الزائد لقضيب النقب، مما يتسبب في قوى وتشوهات متغيرة على القضيب. يكون قطر الثقب بالقرب من صندوق عمود الدوران أكبر من قطر الثقب البعيد، مما ينتج عنه ثقب مدبب.

بالإضافة إلى ذلك، مع زيادة طول البروز، تزداد أيضًا تشوهات الانحناء بسبب وزن عمود الدوران، مما يتسبب في حدوث انحناء في محور الثقب المشغول آليًا. هذه الطريقة مناسبة فقط للثقوب الأقصر.

2. تريبانينج الماس

بالمقارنة مع النقب العام، يتميز النقب الماسي بقطع خلفي أقل، ومعدلات تغذية أصغر، وسرعات قطع أعلى.

يمكن أن يحقق دقة تصنيع عالية (من IT7 إلى IT6) وتشطيب سطح أملس للغاية (Ra بين 0.4 و0.05 ميكرومتر). في البداية، كان يتم إجراء عملية التثقيب بالماس باستخدام أدوات الماس، ولكن الآن يشيع استخدام أدوات كربيد التنجستن وCBN والماس الصناعي.

يستخدم في المقام الأول للمعادن غير الحديدية ولكن يمكن استخدامه أيضًا في الحديد الزهر والصلب.

معلمات القطع القياسية لنقب الماس هي:

لضمان الدقة العالية وجودة السطح في نقب الماس، يجب أن تتمتع الماكينة (ماكينة نقب الماس) بدقة هندسية وصلابة عالية.

عادةً ما يستخدم محمل عمود الدوران الرئيسي محامل كريات تلامس زاوي دقيقة أو محامل انزلاقية هيدروستاتيكية، ويجب أن تكون المكونات الدوارة عالية السرعة متوازنة بدقة.

وعلاوة على ذلك، يجب أن تعمل آلية التغذية بسلاسة شديدة لضمان حركة تغذية ثابتة ومنخفضة السرعة لمنضدة الشُّغْلَة.

يوفر النقب الماسي جودة تصنيع وإنتاجية ممتازة. يُستخدم على نطاق واسع في التصنيع الآلي النهائي للثقوب الدقيقة في الإنتاج الضخم، مثل ثقوب أسطوانات المحرك، وثقوب المكبس، وثقوب المغزل الرئيسية على رؤوس ماكينات الماكينات.

ومع ذلك، تجدر الإشارة إلى أنه عند تشغيل المنتجات المعدنية الحديدية آليًا باستخدام نقب الماس، يجب استخدام الأدوات المصنوعة من كربيد التنجستن أو CBN فقط.

إن أدوات الماس غير مناسبة بسبب التقارب الشديد بين ذرات الكربون في الماس والعناصر الحديدية، مما يؤدي إلى انخفاض عمر الأداة.

3. أدوات النقب

يمكن تصنيف أدوات النقب إلى أدوات ذات حد واحد وأدوات ذات حدين.

4. خصائص النقب وتطبيقاته

بالمقارنة مع عملية الحفر-التوسيع-الحفر، فإن عملية الحفر بالنقب غير مقيدة بحجم الأداة. فهو يتمتع بقدرة قوية على تصحيح الأخطاء، مما يسمح بتمريرات متعددة للأداة لضبط اختلالات الثقب الأولية.

علاوة على ذلك، فإنه يحافظ على دقة موضعية عالية فيما يتعلق بالسطح المرجعي.

عند المقارنة مع الخراطة الخارجية، يواجه الخراطة النقبية تحديات مثل انخفاض صلابة نظام الأداة، وتشوهات أكبر، وظروف تبريد وإزالة برادة غير ملائمة، وتشوهات حرارية كبيرة لكل من قطعة العمل والأداة. وينتج عن ذلك انخفاض جودة التصنيع والإنتاجية في الخراطة النقبية مقارنة بالخراطة الخارجية.

من التحليل أعلاه، يتضح من التحليل أعلاه، أن عملية النقب توفر نطاق معالجة واسع، وقادرة على تصنيع مختلف أحجام الثقوب ودرجات الدقة.

بالنسبة للفتحات ذات القطر الكبير التي تتطلب دقة عالية في الأبعاد والموضع، غالبًا ما يكون النقب هو خيار التشغيل الآلي الوحيد.

تتراوح دقة التصنيع من IT9 إلى IT7. يمكن إجراء التريبان على ماكينات التريبان والمخارط وماكينات التفريز وغيرها من أدوات الماكينات الأخرى، مما يوفر تنوعًا وتطبيقًا واسع النطاق في الإنتاج.

في الإنتاج بكميات كبيرة، غالبًا ما يتم استخدام قوالب النقب لتعزيز الكفاءة.

(1) مبادئ الشحذ والشحذ الرأس

الشحذ هو عملية تشطيب تستخدم رأس شحذ مزود بأعواد شحذ (أحجار شحذ) لتنعيم الثقوب.

أثناء عملية الشحذ، تظل الشُّغْلَة ثابتة بينما يدور رأس الشحذ، الذي يحركه المغزل الرئيسي للماكينة، ويتحرك بطريقة خطية.

تمارس أعواد الطحن ضغطًا على سطح قطعة العمل، مما يؤدي إلى إزالة طبقة رقيقة للغاية من المواد، مما ينتج عنه نمط تقاطع متقاطع.

لمنع التتبع المتكرر لحبيبات الكشط، يجب أن تكون الدورات في الدقيقة لدوران رأس الشحذ وتبادله متزامنة.

ترتبط زاوية نمط الفتحة المتقاطعة بالسرعة الترددية والسرعة المحيطية لرأس الشحذ. يؤثر حجم هذه الزاوية على جودة الشحذ وكفاءته.

عادة، يتم استخدام زاوية أخشن للشحذ الخشن، وزاوية أدق للشحذ النهائي. ولتسهيل إزالة المواد الكاشطة والرقائق المكسورة، وتقليل درجة حرارة القطع، وتحسين جودة التصنيع، يجب استخدام سائل قطع وافر أثناء الشحذ.

لضمان الشحذ المتساوي عبر جدار الثقب، يجب أن تتجاوز عصا الطحن طرفي الثقب بقدر معين.

لضمان الشحذ المنتظم وتقليل تأثير أخطاء دوران عمود الدوران على دقة التشغيل الآلي، يتم توصيل معظم رؤوس الشحذ بشكل عائم بالمغزل الرئيسي.

يتم اعتماد هياكل مختلفة مثل الهياكل اليدوية والهوائية والهيدروليكية لتعديلات التمدد الشعاعي لعصي الطحن في رأس الشحذ.

(2) الخصائص التقنية ونطاق تطبيق الشحذ

1) الشحذ يحقق دقة أبعاد ودقة هندسية عالية. تتراوح دقة التشغيل الآلي من IT7 إلى IT6. يمكن التحكم في أخطاء الاستدارة والأخطاء الأسطوانية للثقب ضمن نطاق ضيق. ومع ذلك، لا يعمل الشحذ على تحسين الدقة الموضعية للفتحة المعالجة.

2) تنتج عملية الشحذ تشطيبًا سطحيًا فائقًا مع خشونة سطح Ra تتراوح بين 0.2 و0.25 ميكرومتر وعمق طبقة معدنية متغيرة للغاية تتراوح بين 2.5 و25 ميكرومتر.

3) بالمقارنة مع سرعات الطحن، قد لا تكون السرعة المحيطية لرأس الشحذ عالية (vc = 16 ~ 60 م/دقيقة).

ومع ذلك، بسبب مساحة التلامس الكبيرة بين عصا الطحن وقطعة الشغل، وسرعة التردّد العالية نسبيًا (va = 8 ~ 20 م/دقيقة)، لا يزال الشحذ يحافظ على معدل إنتاج مرتفع.

يُستخدم الشحذ على نطاق واسع في الإنتاج الضخم لتصنيع أسطوانات المحرك والثقوب الدقيقة في مختلف الأجهزة الهيدروليكية.

عادةً ما يتعامل مع الثقوب ذات الأقطار [حجم محدد] أو أكبر، ويمكنه تشغيل الثقوب العميقة بنسبة طول إلى قطر أكبر من 10.

ومع ذلك، فإن الشحذ لا يناسب الثقوب في المعادن غير الحديدية ذات اللدونة الكبيرة، ولا يمكنه معالجة الثقوب ذات المفاتيح أو الفتحات ذات الشقوق المغزلية.

(1) أداة التثقيب والتخريم (1)

تطريز الثقب هو طريقة تصنيع آلي دقيقة عالية الإنتاج يتم تنفيذها باستخدام أداة تطريز مصممة خصيصًا على ماكينة تطريز.

تُصنف ماكينات التفريز إلى أنواع أفقية ورأسية، والأفقي هو الأكثر انتشارًا.

أثناء التطريق، تقوم أداة التطريق بحركة خطية منخفضة السرعة (حركة أولية).

بشكل عام، يجب أن تحتوي أداة الطرّاسة على 3 أسنان عمل على الأقل؛ وإلا فقد تعمل بشكل غير مستقر ومن المحتمل أن تنتج تموجات دائرية على سطح قطعة العمل.

لمنع قوة التطرق المفرطة التي يمكن أن تكسر الأداة، يجب ألا يتجاوز عدد أسنان العمل المتزامن 6 إلى 8 أسنان.

هناك ثلاث تقنيات مختلفة للتطويق:

1) التطويق طبقة تلو الأخرى:

تعمل هذه التقنية على إزالة بدل التصنيع للقطعة بالتتابع طبقة تلو الأخرى. لتسهيل كسر الرقاقةتم تصميم أسنان الأداة بأخاديد متشابكة لكسر البُرادة. أدوات الدبابيس المصممة لهذه التقنية تسمى الدبابيس القياسية.

2) التطويق القطاعي:

وتتمثل خاصية هذه التقنية في إزالة كل طبقة معدنية من سطح الماكينة بواسطة مجموعة من الأسنان المتداخلة من نفس الحجم تقريبًا (تتكون عادةً من 2-3 أسنان). يقوم كل سن بإزالة جزء فقط من الطبقة المعدنية. يُطلق على الدبابيس المصممة لهذه الطريقة اسم دبابيس قطع العجلات.

3) التثقيب المدمج:

ويجمع هذا النهج بين مزايا كل من تقنية التثقيب الطبقي والتثقيب القطاعي. تستخدم أقسام القطع الخشنة التطريز القطاعي، بينما تعتمد أقسام القطع الدقيق تقنية التطريز طبقة تلو الأخرى. لا يؤدي ذلك إلى تقصير طول أداة التطريز فحسب، مما يعزز الإنتاجية فحسب، بل يحقق أيضًا تشطيبًا أفضل للسطح. تُعرف الدبابيس المصممة لهذه الطريقة باسم الدبابيس المدمجة.

(2) الميزات التقنية ونطاق تطبيق التثقيب بالفتحات

1) أداة التطريز متعددة الحواف؛ في شوط تطريز واحد، تكمل بالتتابع التصنيع الخشن، والتصنيع النهائي، وصقل الثقب، مما يجعل العملية عالية الكفاءة.

2) تعتمد دقة تطويق الثقب إلى حد كبير على دقة أداة التطويق. في ظل الظروف القياسية، يمكن أن تصل دقة تطويق الثقب إلى IT9 إلى IT7، ويمكن أن تتراوح خشونة السطح Ra بين 6.3 إلى 1.6 ميكرومتر.

3) أثناء تطريز الثقب، يتم وضع الشُّغْلَة من خلال الثقب الذي يتم تشكيله آليًا (يعمل الجزء الأمامي من أداة التطرق كعنصر تحديد الموضع). وهذا يجعل من الصعب ضمان الدقة الموضعية بين الثقب والأسطح الأخرى. بالنسبة للأجزاء الدوارة حيث تتطلب الأسطح الدائرية الداخلية والخارجية تركيزًا، عادةً ما يتم إجراء التطريق أولاً، ثم يتم تشكيل الأسطح الأخرى باستخدام الثقب كمرجع.

4) لا يمكن لأدوات التثقيب أن تقوم بتشغيل الثقوب الدائرية فحسب، بل يمكنها أيضًا تشكيل الثقوب والثقوب ذات الأشكال.

5) أدوات الدبابيس هي أدوات ذات أحجام ثابتة؛ لديها الأشكال المعقدة وباهظة الثمن، مما يجعلها غير مناسبة لتصنيع الثقوب الكبيرة.

يُستخدم التطرق بالفتحات بشكل متكرر في الإنتاج الضخم لتصنيع الثقوب العابرة على القِطع الصغيرة والمتوسطة الحجم بأقطار تتراوح من Ф 10 إلى 80 مم وأعماق ثقوب لا تتجاوز خمسة أضعاف القطر.