تخيل دمج معدنين مختلفين للغاية بسلاسة. تكشف هذه المقالة النقاب عن سبع طرق فعالة للحام النحاس الأصفر والنحاس الأحمر، وهما معدنان معروفان بخصائصهما الفريدة والتحديات التي تواجههما. من اللحام بالغاز إلى اللحام بقوس الأرغون، اكتشف التقنيات والأدوات والنصائح اللازمة لتحقيق اللحامات المثالية. في النهاية، ستفهم كيفية التعامل مع هذه المعادن بثقة، مما يضمن لك وصلات قوية وعالية الجودة في مشاريعك. انغمس في عالم اللحام وارتقِ بمهاراتك مع هذه الأفكار الأساسية.

نحاس

النحاس الأصفر عبارة عن سبيكة نحاس وزنك متعددة الاستخدامات تشتهر بلونها الذهبي المميز. ويتكون النحاس الأصفر القياسي من النحاس والزنك بشكل أساسي، بينما يتضمن النحاس الأصفر المتخصص عناصر إضافية مثل الرصاص والقصدير والمنغنيز والنيكل والحديد والسيليكون لتعزيز خصائص معينة.

عادةً ما يتراوح محتوى النحاس في النحاس الأصفر من 62% إلى 68%، مما يؤدي إلى درجة انصهار تتراوح بين 934 درجة مئوية و967 درجة مئوية (1713 درجة فهرنهايت إلى 1773 درجة فهرنهايت). وتمنح هذه التركيبة مقاومة ممتازة للتآكل وخصائص ميكانيكية مواتية، مما يجعل النحاس الأصفر مادة مثالية لتصنيع أوعية الضغط والتطبيقات الأخرى ذات المتطلبات الصعبة.

يُظهر النحاس الأصفر المتخصص قوة وصلابة ومقاومة فائقة للتآكل الكيميائي مقارنةً بالسبائك القياسية. وهذه الخصائص المحسّنة تجعلها مناسبة بشكل خاص لتصنيع الأنابيب غير الملحومة المستخدمة في التطبيقات الحرجة مثل المبادلات الحرارية والمكثفات وخطوط الأنابيب المبردة وأنظمة النقل تحت سطح البحر.

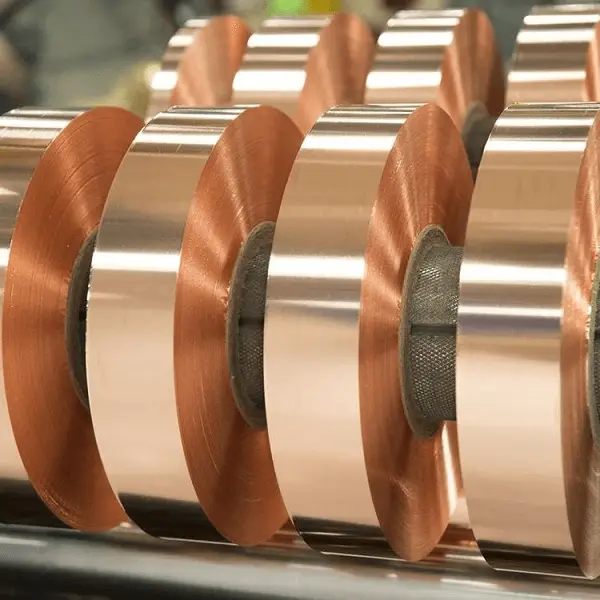

تمتد براعة النحاس الأصفر إلى ما هو أبعد من استخدامات الأنابيب. حيث إن قابليته الممتازة للتشكيل وقابليته الممتازة للتشغيل الآلي تجعله خياراً مثالياً لإنتاج الصفائح المعدنية والقضبان والمسبوكات الدقيقة والمكونات المعقدة. ويساهم المحتوى العالي من النحاس في اللدونة الاستثنائية للنحاس الأصفر، مما يتيح عمليات التشكيل المعقدة التي غالباً ما تكون مطلوبة في تصنيع معدات الضغط.

وعلاوة على ذلك، يوفر النحاس الأصفر مزايا إضافية مثل الخصائص المضادة للميكروبات والتوصيل الكهربائي والخصائص الصوتية، مما يوسع نطاق فائدته في مختلف الصناعات. تتيح تقنيات السبائك الحديثة والمعالجات الحرارية الحديثة تركيبات نحاسية مصممة خصيصاً لتلبية متطلبات الأداء المحددة، مما يضمن استمرار أهميته في التطبيقات الهندسية المتقدمة.

نحاس أحمر

النحاس الأحمر، والمعروف أيضاً باسم النحاس النقي الصناعي أو النحاس النحاسي الصلب الإلكتروليتي (ETP)، هو سبيكة نحاس عالية النقاء تتكون من 99.90% نحاس على الأقل. ويرجع لونه المميز المائل إلى البرتقالي المحمر إلى محتواه العالي من النحاس وتكوين طبقة رقيقة من الأكسيد على سطحه عند تعرضه للهواء.

وبفضل درجة انصهاره التي تبلغ 1084.62 درجة مئوية (1984.32 درجة فهرنهايت)، يحافظ النحاس الأحمر على ثبات حراري ممتاز دون أن يخضع لتحولات طورية. وتبلغ كثافته حوالي 8.94 جم/سم مكعب عند درجة حرارة 20 درجة مئوية، مما يجعله أكثر كثافة من العديد من المواد الإنشائية الشائعة. وعلى سبيل المقارنة، تبلغ كثافته حوالي 4.9 أضعاف كثافة المغنيسيوم (1.738 جم/سم مكعب) وحوالي 141 تيرابايت/سم مكعب أثقل من الفولاذ الطري (7.85 جم/سم مكعب).

يشكّل سطح النحاس الأحمر طبقة أكسيد واقية عند تعريضه للأكسجين، مما يؤدي إلى مظهره المميز ذي اللون البرتقالي المحمر. هذه الزنجار الطبيعية، التي تتكون في المقام الأول من أكسيد النحاس (I) (Cu2O)، لا تسهم فقط في جاذبيته الجمالية بل توفر أيضاً بعض المقاومة للتآكل. عادةً ما يتراوح محتوى الأكسجين في النحاس الأحمر من 0.02% إلى 0.04% بالوزن، وهو ما يتم الحفاظ عليه عن قصد لتعزيز بعض الخواص الميكانيكية والكهربائية، مثل تحسين الليونة والتوصيل الكهربائي.

تشمل طرق لحام النحاس الأصفر اللحام بالغاز، واللحام بالقوس الكربوني، واللحام بالقوس اليدوي، و اللحام بقوس الأرغون.

لا يزال اللحام بالغاز هو الطريقة المفضلة لربط مكونات النحاس الأصفر نظراً لانخفاض درجة حرارة اللهب مقارنةً بعمليات اللحام الكهربائي. وتقلل هذه الخاصية بشكل كبير من تطاير الزنك، وهو مصدر قلق بالغ عند العمل مع سبائك النحاس الأصفر.

يعد اختيار مواد الحشو المناسبة أمرًا بالغ الأهمية لنجاح اللحام بالغاز النحاسي. وتشمل أسلاك اللحام شائعة الاستخدام الدرجات 221 و222 و224. تُصنع هذه السبائك خصيصًا بعناصر مثل السيليكون (0.15-0.51 تيرابايت 3 تيرابايت) والقصدير (0.5-11 تيرابايت 3 تيرابايت) والحديد (0.1-0.51 تيرابايت 3 تيرابايت). تخدم هذه الإضافات أغراضًا متعددة:

هناك نوعان من التدفق ضروريان للحام بالغاز النحاسي:

يعد الاستخدام المناسب للتدفق السليم أمرًا بالغ الأهمية لـ

عند إجراء اللحام الغازي للنحاس الأصفر بشكل صحيح، يمكن أن ينتج لحام النحاس الأصفر بالغاز وصلات عالية الجودة ومقاومة للتآكل مع خصائص ميكانيكية ممتازة وأقل قدر من التشويه.

يتطلب اللحام القوسي اليدوي للنحاس الأصفر تقنيات واعتبارات محددة بسبب الخصائص الفريدة للمادة. وبالإضافة إلى الأقطاب الكهربائية المتاحة تجارياً مثل النحاس 227 والنحاس 237، يمكن استخدام أقطاب كهربائية مصنوعة خصيصاً للحام النحاس بفعالية. للحصول على أفضل النتائج، يوصى باستخدام مصدر طاقة تيار مستمر مع تكوين قطبية مستقيمة - توصيل القطب الموجب بقطعة العمل والقطب السالب بقضيب اللحام.

قبل اللحام، يعد الإعداد الشامل للسطح أمرًا بالغ الأهمية. يجب تنظيف سطح قطعة العمل بدقة لإزالة أي أكاسيد أو ملوثات أو بقايا عضوية يمكن أن تضر بسلامة اللحام. لضمان اختراق اللحام واندماجه بشكل صحيح، يجب تشكيل زاوية الأخدود بدقة بين 60 إلى 70 درجة.

يُعد التسخين المسبق لقطعة العمل إلى درجة حرارة تتراوح بين 150 و250 درجة مئوية ضروريًا لتخفيف الصدمة الحرارية وتقليل خطر التشقق. تساعد عملية التسخين المسبق هذه أيضًا على خفض معدل التبريد، وبالتالي تقليل الضغوط الداخلية في اللحام.

أثناء عملية اللحام، يعد الحفاظ على طول قوس قصير أمرًا بالغ الأهمية للتحكم في مدخلات الحرارة وتقليل تبخير الزنك، وهي مشكلة شائعة في لحام النحاس. يجب أن تستخدم تقنية اللحام حركة خطية دون أي حركات عرضية أو تذبذبية. يوصى باستخدام سرعة لحام عالية نسبيًا لمنع تراكم الحرارة الزائدة والحفاظ على سيولة حوض اللحام المثلى.

بالنسبة لمكونات اللحام النحاسية المعرضة لبيئات تآكل، مثل مياه البحر أو الأجواء الغنية بالأمونيا، فإن المعالجة الحرارية بعد اللحام ضرورية. يساعد التلدين الصلب للمكون الملحوم بعد اللحام على تخفيف الإجهادات المتبقية، وتجانس البنية المجهرية، وتعزيز مقاومة التآكل الكلية للمفصل.

تجدر الإشارة إلى أن التهوية المناسبة ومعدات الحماية الشخصية ضرورية أثناء لحام النحاس الأصفر للتخفيف من المخاطر المرتبطة بالتعرض لدخان الزنك. بالإضافة إلى ذلك، يمكن أن تؤدي مراقبة درجة الحرارة البينية والتحكم فيها إلى زيادة تحسين جودة اللحام والخصائص الميكانيكية.

بالنسبة للحام TIG اليدوي للنحاس الأصفر TIG، يتم استخدام مواد حشو متخصصة مثل AWS A5.7 ERCuSi-A (سلك 221) وERCuSn-A (سلك 222) وERCuAl-A1 (سلك 224). تم تصميم هذه السبائك لتتناسب مع التركيب والخصائص الميكانيكية لمختلف درجات النحاس الأصفر. وبدلاً من ذلك، يمكن استخدام اللحام الذاتي أو استخدام مواد حشو ذات تركيبة مطابقة للمعدن الأساسي لتحقيق التوافق المعدني الأمثل.

يمكن استخدام كل من التيار الكهربائي الموجب للتيار المباشر (DCEP) والتيار المتردد (AC) في هذه العملية. غالبًا ما يُفضّل اللحام بالتيار المتردد لأنه يقلل من تطاير الزنك مقارنةً بالتيار الموجب للتيار المباشر، وبالتالي يقلل من المسامية ويحافظ على تركيبة السبيكة. يمكن ضبط التوازن بين الدورات النصفية الموجبة والسالبة للقطب الكهربائي في اللحام بالتيار المتردد لتحسين عملية التنظيف ومدخلات الحرارة.

التسخين المسبق غير مطلوب بشكل عام للحام النحاس الأصفر TIG بسبب الموصلية الحرارية الجيدة للسبائك. ومع ذلك، بالنسبة للمكونات ذات التفاوتات الكبيرة في السُمك (عادةً ما تتجاوز نسبة 4:1) أو للتركيبات الكبيرة والمعقدة، قد يكون التسخين المسبق إلى 150-200 درجة مئوية ضرورياً لمنع الصدمة الحرارية وضمان توزيع الحرارة بشكل موحد.

لتحقيق جودة اللحام المثلى، من الضروري الحفاظ على سرعة انتقال عالية مع ضمان الاندماج الكافي. ويقلل هذا النهج من المنطقة المتأثرة بالحرارة (HAZ) ويقلل من خطر إزالة الزنك في سبائك النحاس الغنية بالزنك. يعد تدفق غاز التدريع المناسب (عادةً الأرجون النقي بمعدل 10-15 لتر/الدقيقة) أمرًا ضروريًا لحماية حوض اللحام من التلوث الجوي.

يوصى بالمعالجة الحرارية بعد اللحام لتخفيف الإجهادات المتبقية وتعزيز الخواص الميكانيكية للحام. يخفف التلدين عند درجة حرارة 300-400 درجة مئوية لمدة ساعة إلى ساعتين متبوعة بالتبريد البطيء من إجهاد اللحام ويحسن الليونة ويخفف من خطر التشقق الإجهادي أثناء الخدمة. بالنسبة للتطبيقات الحرجة، يمكن النظر في التلدين بالمحلول عند درجات حرارة أعلى (650-750 درجة مئوية) لتجانس البنية المجهرية بالكامل، متبوعًا بالتبريد السريع والتصلب العمري إذا لزم الأمر.

يتطلب اللحام بالقوس الكربوني للنحاس الأصفر اختيار دقيق لمواد الحشو وتقنيات اللحام لضمان جودة الوصلة المثلى وتقليل فقدان الزنك. يعتمد اختيار سلك اللحام على تركيبة المعدن الأساسي، مع وجود خيارات تشمل السلك 221 (محتوى نحاسي عالٍ)، والسلك 222 (نسبة متوازنة من النحاس والزنك)، والسلك 224 (محتوى زنك أعلى). بالنسبة للتطبيقات المتخصصة، يمكن صياغة أسلاك لحام نحاسية مصنوعة خصيصًا لتتناسب مع متطلبات سبيكة معينة.

لحماية حوض اللحام وتحسين ثبات القوس، يوصى باستخدام تدفق الغاز 301. يساعد هذا التدفق على التحكم في الأكسدة وتقليل المسامية وتحسين مظهر حبة اللحام.

اللحام بالقوس القصير هو التقنية المفضلة للحام القوسي الكربوني النحاسي. تقلل هذه الطريقة من مدخلات الحرارة، مما يقلل من تبخر الزنك وفقدان الاحتراق، وهي مخاوف حرجة عند لحام سبائك النحاس الأصفر. يساعد انخفاض مدخلات الحرارة أيضًا على التحكم في التشويه والحفاظ على الخواص الميكانيكية للمعدن الأساسي.

لزيادة تحسين عملية اللحام:

من خلال التحكم الدقيق في هذه المعلمات، يمكن تحقيق لحامات نحاسية عالية الجودة مع الحد الأدنى من فقدان الزنك والخصائص الميكانيكية المثلى باستخدام عملية اللحام بالقوس الكربوني.

يمكن ربط النحاس الأحمر، المعروف أيضًا باسم النحاس النقي الصناعي أو النحاس الخالي من الأكسجين (OFC)، باستخدام تقنيات لحام مختلفة، كل منها يناسب تطبيقات محددة ومقاييس إنتاج محددة. بالنسبة للمكونات الصغيرة والمتوسطة الحجم، غالبًا ما يتم استخدام عمليات اللحام بالغاز وعمليات اللحام بالقوس اليدوي، بينما تُفضل الطرق الآلية للهياكل الأكبر حجمًا أو الإنتاج بكميات كبيرة.

تُعد الوصلات التناكبية هي الطريقة المفضلة للحام النحاس الأحمر، حيث توفر القوة المثلى والحد الأدنى من التشويه. ولا يتم استخدام الوصلات اللولبية والمفاصل على شكل حرف T إلا عندما تقتضيها متطلبات تصميم محددة أو قيود إمكانية الوصول. بالنسبة للحام النحاس الأحمر بالغاز، يوجد خياران أساسيان لمواد الحشو:

يعد اللهب المحايد، الذي يتميز بنسبة متوازنة من الأكسجين إلى الأسيتيلين، أمرًا حاسمًا في لحام النحاس الأحمر بالغاز. يحافظ هذا النوع من اللهب على درجة حرارة تبلغ حوالي 3200 درجة مئوية (5792 درجة فهرنهايت) ويمنع كلاً من الأكسدة والتشبع بالكربون في حوض اللحام. يعد الضبط المناسب للهب أمرًا ضروريًا، حيث أن اللهب المؤكسد يمكن أن يؤدي إلى حدوث مسامية وانخفاض قوة الوصلة، في حين أن اللهب الكربوني قد يسبب هشاشة في اللحام.

عند إجراء اللحام بالغاز على النحاس الأحمر، من المهم تسخين قطعة العمل مسبقًا إلى حوالي 300-500 درجة مئوية (572-932 درجة فهرنهايت) لتقليل التدرجات الحرارية وتقليل خطر التشقق. بالإضافة إلى ذلك، يعد الحفاظ على نظافة أسطح الوصلة والتحكم في مدخلات الحرارة من العوامل الحاسمة في تحقيق اللحامات عالية الجودة في هذه المادة عالية التوصيل الحراري.

في اللحام القوسي اليدوي للنحاس الأحمر، يتم استخدام قضبان اللحام ERCu أو ECu (على سبيل المثال، النحاس 107) مع معدن أساسي نحاسي أحمر مطابق (T2، T3). قبل اللحام، يعد التنظيف الشامل لحواف الوصلة أمرًا بالغ الأهمية لإزالة الأكاسيد والملوثات، مما يضمن جودة اللحام المثلى.

بالنسبة لقطع العمل التي يتجاوز سمكها 4 مم، فإن التسخين المسبق ضروري لمنع الصدمة الحرارية وتقليل خطر التشقق. تتراوح درجة حرارة التسخين الموصى بها من 400 إلى 500 درجة مئوية، والتي يجب مراقبتها باستخدام مقياس حرارة معاير. يجب إجراء اللحام باستخدام مصدر طاقة بقطبية عكسية للتيار المستمر (DCEP) لتعزيز ثبات القوس واختراقه.

أثناء عملية اللحام، حافظ على طول قوس قصير لتقليل مدخلات الحرارة والأكسدة. يجب التعامل مع القطب الكهربائي في خط مستقيم دون حركة جانبية. يمكن أن تؤدي الحركة الترددية الطفيفة إلى تحسين التحكم في حوض اللحام والاندماج. بالنسبة للحامات الممتدة، استخدم تقنية اللحام بخطوات خلفية لإدارة توزيع الحرارة وتقليل التشوه.

يجب تحسين سرعة اللحام لتحقيق التوازن بين مدخلات الحرارة وجودة اللحام. تنتج السرعات الأسرع عمومًا نتائج أفضل في لحام النحاس، لأنها تحد من المنطقة المتأثرة بالحرارة (HAZ) وتقلل من خطر المسامية.

في اللحام متعدد المراحل، يعد التنظيف الشامل بين المراحل أمرًا بالغ الأهمية. قم بإزالة جميع الخبث والأكاسيد بين الطبقات باستخدام فرشاة سلك فولاذي مقاوم للصدأ لمنع الشوائب وضمان الاندماج السليم.

التهوية الكافية أمر بالغ الأهمية عند لحام النحاس لمنع التعرض للأبخرة الضارة المحتملة. استخدم تهوية العادم الموضعية أو ارتدِ واقيًا مناسبًا للجهاز التنفسي للتخفيف من خطر التسمم بالنحاس.

تتضمن معالجة ما بعد اللحام تخفيف الضغط من خلال التقشير. قم بمطرقة حبة اللحام برفق بينما لا تزال ساخنة لإحداث إجهاد انضغاطي، مما قد يساعد على مواجهة ضغوط الانكماش وتحسين الخواص الميكانيكية للحام. ومع ذلك، يجب توخي الحذر لتجنب التشوه المفرط أو التشقق.

بالنسبة للتطبيقات الحرجة، ضع في اعتبارك المعالجة الحرارية لما بعد اللحام (PWHT) لزيادة تخفيف الضغوط المتبقية وتحسين البنية المجهرية للحام ومنطقة اللحام الخطرة.

قراءة ذات صلة: كيف تختار قضيب اللحام المناسب؟

في لحام TIG اليدوي للنحاس الأحمر باستخدام أسلاك حشو متخصصة مثل ER Cu (السلك 201) وERCu-A1 (السلك 202) وسلك النحاس الأحمر T2. قبل اللحام، من الضروري قبل اللحام تنظيف حواف اللحام وأسطح أسلاك الحشو بدقة لإزالة أغشية الأكسيد والزيوت والملوثات الأخرى. هذا التحضير يمنع العيوب مثل المسامية والشوائب الخبثية، والتي يمكن أن تضر بسلامة اللحام. يمكن إجراء التنظيف من خلال الطرق الميكانيكية (مثل تنظيف الأسلاك بالفرشاة أو الطحن) أو العمليات الكيميائية (مثل التخليل الحمضي).

يختلف إعداد الوصلة باختلاف سُمك المادة. بالنسبة للسمك الأقل من 3 مم، تكفي الوصلة التناكبية المربعة. تتطلب الألواح التي يتراوح سُمكها بين 3 و10 مم أخدود واحد على شكل حرف V بزاوية 60-70 درجة. بالنسبة للسمك الذي يتجاوز 10 مم، يوصى باستخدام أخدود X (مزدوج على شكل V) بزاوية 60-70 درجة. يفضل استخدام الحواف الحادة على الحواف غير الحادة لضمان الاختراق الكامل. يجب التحكم في الفجوة الجذرية للوصلات التناكبية بدقة، والتي تتراوح من 0.5 إلى 1.5 مم، مع الارتباط بسُمك اللوح وهندسة الأخدود لتحسين الاندماج وتقليل التشوه.

يستخدم لحام TIG للنحاس الأحمر عادةً قطبية القطب الكهربائي للتيار المباشر الموجب (DCEP)، مع توصيل قطب التنغستن بالطرف الموجب. يعزز هذا التكوين إزالة الأكسيد ويعزز سيولة حوض اللحام. للتخفيف من المسامية وضمان الاندماج الموثوق به، خاصةً عند جذر اللحام، من الضروري أن:

يجب التحكم في درجات حرارة التسخين المسبق بعناية: 150-300 درجة مئوية للسمك الأقل من 3 مم، و350-500 درجة مئوية للمقاطع الأكثر سمكًا. يجب تجنب التسخين المسبق المفرط لأنه يمكن أن يؤدي إلى تدهور الخواص الميكانيكية للوصلة الملحومة من خلال النمو المفرط للحبيبات واحتمال تصلب الترسيب في بعض سبائك النحاس.

يجب تنفيذ عملية اللحام بتحكم دقيق في مدخلات الحرارة، مع الحفاظ على طول قوس قصير واستخدام زاوية شعلة خلفية طفيفة لتحسين الاختراق وتقليل الأكسدة. قد تكون المعالجة الحرارية بعد اللحام ضرورية للمقاطع السميكة لتخفيف الضغوطات المتبقية وتحسين الخواص الميكانيكية.

اللحام بالقوس الكربوني هو تقنية قابلة للتطبيق لربط مكونات النحاس الأحمر. وتستخدم هذه العملية إما أقطاب الكربون أو أقطاب الجرافيت كمصدر أساسي للحرارة، مع تركيبة سلك اللحام المطابقة لتلك المستخدمة في عمليات اللحام بالغاز. توفر هذه الطريقة تعددية الاستخدامات، حيث تسمح باللحام وقطع المعدن الأساسي.

للحصول على أفضل النتائج، يوصى باستخدام تدفق متخصص مثل تدفق الغاز 301. ويساعد هذا التدفق في حماية حوض اللحام من التلوث الجوي، وتحسين خصائص التدفق، وتحسين جودة اللحام بشكل عام. ويعتمد الاختيار بين أقطاب الكربون والجرافيت على متطلبات التطبيق المحددة، حيث يوفر الجرافيت بشكل عام استقرارًا أفضل للقوس الكهربائي ومخاطر تلوث أقل.

عند لحام النحاس الأحمر باستخدام هذه الطريقة، من الضروري مراعاة التوصيل الحراري العالي للمادة. يمكن أن يساعد التسخين المسبق لقطعة العمل والحفاظ على درجات حرارة مناسبة بين الممرات في منع العيوب المتعلقة بالحرارة وضمان اختراق موحد. بالإضافة إلى ذلك، يعد التحكم في مدخلات الحرارة أمرًا ضروريًا لتقليل التشويه والحفاظ على الخصائص المرغوبة للنحاس.

التهوية السليمة ضرورية أثناء عملية اللحام بسبب توليد الأبخرة المحتملة. كما يجب على المشغلين أن يكونوا على دراية بالتحديات المحددة المرتبطة بلحام النحاس، مثل ميله لامتصاص الغازات عند انصهاره، مما قد يؤدي إلى حدوث مسامية إذا لم تتم إدارته بشكل صحيح.

أثناء تركيب المعدات، احتاجت إحدى الشركات إلى لحام ستة أنابيب نحاسية (طراز T2) بأبعاد Φ180 مم × 10 مم. ولهذه المهمة، تم استخدام اللحام اليدوي بغاز التنغستن الخامل بنجاح كبير. كانت خطوات عملية اللحام على النحو التالي:

1. تحضير ما قبل اللحام

1.1 معدات اللحام المستخدمة هي WSE-350 AC/DC اللحام بالتيغ (TIG) آلة ذات قطبية موجبة للتيار المستمر. إن الماكينة المختارة مواد اللحام كان سلك اللحام النحاسي (سلك 201)، بقطر 3 مم. وكانت درجة نقاء غاز الأرجون ≥99.96%.

1.2 تمت محاذاة الحواف مع عدم ترك أي فجوات بينها.

1.3 تم الحفاظ على منطقة اللحام في الأنبوب النحاسي والأسلاك النحاسية خالية من الزيوت وطبقات الأكسدة والرطوبة والملوثات الأخرى، وأظهرت بريقًا معدنيًا.

1.4 معلمات اللحام: تم استخدام قطب كهربائي من التنجستن السيريوم Φ3mm مع فوهة Φ14mm. تم ضبط تيار اللحام بين 160 ~ 180 أمبير، وكان تدفق غاز الأرجون 15 لتر/الدقيقة.

1.5 التسخين المسبق: نظرًا لارتفاع الموصلية الحرارية للنحاس ومعامل التمدد الحراري للنحاس، بالإضافة إلى هشاشته عند تسخينه، تم تسخين شطبة الأنبوب النحاسي ومنطقة 60 مم على كلا الجانبين قبل اللحام. تم إجراء هذا التسخين المسبق باستخدام لهب الأكسجين والأسيتيلين، حيث وصلت درجة الحرارة إلى 500 درجة مئوية تقريبًا. تم قياس درجة الحرارة باستخدام ترمومتر تلامس نقطي.

1.6 تم لحام منطقتين من الأنبوبة باللحام المسمار (تقسيم محيط الأنبوبة إلى ثلاثة أجزاء متساوية، اثنان منها ملحومان مسمارياً وواحد نقطة بداية اللحام). كان الطول المطلوب للحامات المسامير ≥10 مم وارتفاع اللحام المناسب 3 مم.

2. إجراء اللحام

تم إجراء عملية اللحام في طبقتين: جذرية وغطاء. تم إجراء جميع عمليات اللحام في وضع اللحام الدوراني، وتحديدًا بين الساعة 10 و11:30 على وجه الساعة، مع دوران عشوائي لأعلى أثناء اللحام.

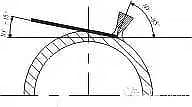

2.1 تشغيل الجذر: تم إجراء الجريان الجذري باستخدام الجذر الأيسر تقنية اللحام. أثناء اللحام، تم اتخاذ خطوات لمنع تكون جيوب الغاز، وشوائب الخبث، وتناثر اللحام، والاختراق غير الكامل. تم الحفاظ على الزاوية بين سلك اللحام وسطح الأنبوب صغيرة قدر الإمكان لتحسين فعالية التدريع بالأرجون، كما هو موضح في الشكل 7.

تأكد من سلاسة حركة مسدس اللحام والتحكم المناسب في درجة حرارة حوض اللحام. يجب ألا تكون مرتفعة للغاية ولا منخفضة للغاية حتى تتم عملية اللحام بسلاسة. من الأهمية بمكان مراقبة تدفق النحاس المنصهر في حوض اللحام عن كثب وإتقان توقيت الذوبان والاختراق.

عندما يبدأ المعدن المنصهر في حوض اللحام في الغرق قليلاً، فهذا يشير إلى الاختراق (مع تكوين جذر جيد أساسي).

اعتماد طريقة تغذية الأسلاك "المتقطعة" لإدخال سلك الحشو، أي أن سلك اللحام النحاسي يتقدم ويتراجع بالتناوب. يجب أن يتغذى السلك "بسرعة" ويتراجع "بشكل نظيف"، مع الحفاظ على هذه الحالة أثناء اللحام بشكل منتظم للأمام. إذا كانت سرعة اللحام بطيئة قليلاً أو كان الاختراق غير متساوٍ، فقد يحدث اختراق غير كامل أو احتراق، مما يؤدي إلى حدوث عقيدات لحام. طريقة ضرب القوس والمفصل وطريقة التشغيل هي نفس طريقة اللحام بقوس الأرجون المذكورة سابقًا.

2.2 لحام طبقة الغطاء: يتأرجح مسدس اللحام يمينًا ويسارًا، ويتغذى سلك اللحام مع حركة مسدس اللحام. عندما يتحرك القوس إلى جانبي الأخدود، توقف قليلاً وأضف سلك اللحام لملء الأخدود ويرتفع 1.5 ~ 2 مم فوق سطح الأنبوب. يجب أن يتعاون مسدس اللحام وسلك اللحام بشكل مناسب ويتأرجح بالتساوي للتحكم في اتساق شكل حوض اللحام وإنتاج لحام بجودة ممتازة من الداخل والخارج.

1) أثناء اللحام، يُمنع منعًا باتًا "تلامس التنجستن" (أي أن قطب التنجستن يلامس سلك اللحام أو حوض اللحام). في حالة حدوث "تلامس التنجستن" أثناء اللحام، ستدخل كمية كبيرة من الغبار المعدني والأبخرة إلى حوض اللحام، مما يؤدي إلى العديد من المسام أو الشقوق على شكل قرص العسل في اللحام. في حالة حدوث "تلامس التنغستن"، أوقف اللحام وعالجه عن طريق الطحن النظيف واستبدال قطب التنغستن أو إعادة شحذ طرف التنغستن حتى يصبح المعدن خاليًا من البقع النحاسية.

2) تأكد من ملامسة الخطوط المتداخلة بإحكام وتجنب خدش سطح الأنبوب.

3) بعد أن يبرد اللحام قليلاً، قم بتدوير الأنبوب وقم بتبطينه بإحكام.

4) التحكم في درجة الحرارة البينية. إذا أصبح اندماج اللحام صعبًا، فهذا يشير إلى انخفاض درجة الحرارة. أعد التسخين إلى أعلى من 500 درجة مئوية قبل اللحام مرة أخرى لمنع الانصهار غير الكامل أو عيوب الانصهار الضعيفة.

5) تأكد من الانصهار الجيد، وسرعة اللحام الأسرع قليلاً، والتغذية المناسبة للأسلاك. انتبه إلى الذوبان المتزامن للمعدن الأساسي وسلك اللحام للاندماج في سلك واحد لمنع الانصهار غير الكامل أو عيوب الانصهار الرديئة.

6) عند إطفاء قوس اللحام، يجب عدم رفع مسدس اللحام على الفور. استمر في استخدام ما بعد التدفق غاز التدريع وظيفة حماية حوض اللحام لمنع تكوين المسام.

بعد الفحص، إذا لم يكن هناك أي عيوب مثل المسام أو الشقوق أو شوائب الخبث، قم بإعادة تسخين منطقة لحام وصلة الأنبوب الملحومة إلى 600 ~ 700 ℃، ثم قم بإخمادها بماء الصنبور لزيادة مرونة منطقة اللحام.

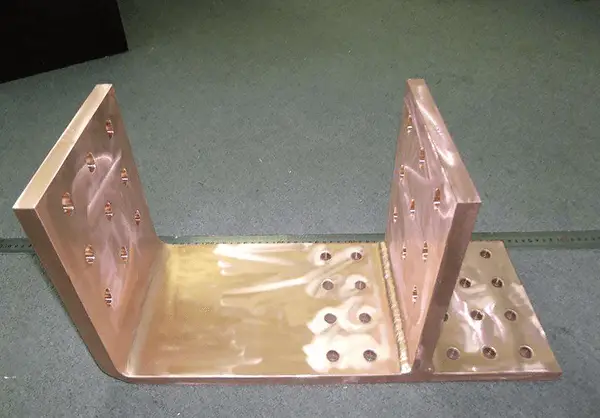

يتكون الحاجز المائي في حوض تبريد فرن الصهر من صفائح نحاسية أرجوانية رقيقة δ=2 مم ملحومة معًا. يمثل اللحام تحديًا بسبب الموصلية الحرارية الممتازة للنحاس.

إما أن تكون درجة الحرارة غير كافية لتكوين حوض ذوبان، مما يؤدي إلى معدن غير مدمج أو مندمج بشكل سيئ في اللحام، أو أن درجة الحرارة مرتفعة للغاية، مما يتسبب في ذوبان مساحة كبيرة من منطقة اللحام، مما يؤدي إلى عيوب اللحام مثل الاحتراق أو كتل اللحام. لحام الصفائح النحاسية الأرجوانية الرقيقة الأرجوانية مشكلة "صعبة" إلى حد ما.

يمكن حل المشكلة بفعالية من خلال استخدام "النحاس الأصفر اللحام بالنحاس" طريقة اللحام. تكون الاستعدادات قبل اللحام وعملية عملية اللحام على النحو التالي:

1) إزالة التلوث 60 مم على كل جانب من جوانب درز اللحام واستخدم فرشاة سلك فولاذية لتلميعها لإظهار البريق المعدني.

2) يتم إقران قطع العمل بدون أخدود، ويجب أن تكون فجوة الاقتران أقل من 1 مم.

3) استخدام سلك لحام نحاس السيليكون Ф3 مم (سلك 224) مع تدفق اللحام 301.

4) قم بتسوية المنطقة المراد لحامها (الوسادة مصنوعة من مسطح صفيحة فولاذيةوالتي يجب أن تكون أكثر سمكًا لمنع التشوه الحراري).

5) التسخين المسبق. يستخدم اثنان من عمال اللحام مشعلي لحام متوسطين ولهب محايد لتسخين منطقة اللحام في وقت واحد، للوصول إلى درجة حرارة تتراوح بين 500 و600 درجة مئوية. يقوم شخص واحد باللحام، ويستمر الآخر في تسخين موقع اللحام لضمان التقدم المستقر لعملية اللحام.

6) تستخدم آلة اللحام بالتسخين المسبق لهبًا محايدًا، وتستخدم آلة اللحام باللحام لهبًا مؤكسدًا خفيفًا.

7) اللحام الموضعي واللحام الرسمي يجب أن يتم بشكل مستمر، مع مسافة لحام موضعي من 60 إلى 80 مم. يجب أن تكون نقطة اللحام النقطي أصغر.

8) انتبه جيدًا لتغيرات درجة الحرارة في منطقة اللحام أثناء التسخين واللحام لمنعها من الارتفاع الشديد أو الانخفاض الشديد. بشكل عام، احكم بصريًا باللون الأحمر الداكن (550 ~ 600 ℃).

9) يجب أن تكون حركة فوهة اللحام ثابتة، وأن تتحرك للأمام بسرعة منتظمة. يجب أن يكون قلب اللهب (النقطة البيضاء) 5 ~ 8 مم فوق حوض الذوبان. يجب أن يغطي مخطط اللهب دائمًا حوض الذوبان لتجنب ملامسته للهواء. تأكد من أن السائل النحاسي ينتشر بشكل طبيعي وسلس على جانبي اللحام ويخترق الفجوة.

10) لجعل البنية البلورية للوصلة الملحومة أكثر كثافة وتحسين قوتها وصلابتها، اضغط على اللحام بمطرقة صغيرة بعد اللحام.

11) إجراء اختبار إحكام التسرب بعد اللحام.