I. ما هو الاختبار غير التدميري؟ الاختبار غير التدميري هو مصطلح عام يشير إلى جميع الوسائل التقنية المستخدمة للكشف عن العيوب أو عدم الانتظام في جسم يتم اختباره، وذلك باستخدام خصائص الصوت والضوء والمغناطيسية والكهرباء. يشير الاختبار غير المدمر إلى طريقة فحص واختبار الهياكل الداخلية والسطحية والظروف و [...].

الاختبارات غير المدمرة هو مصطلح عام يشير إلى جميع الوسائل التقنية المستخدمة للكشف عن العيوب أو عدم الانتظام في جسم يتم اختباره، وذلك باستخدام خصائص الصوت والضوء والمغناطيسية والكهرباء.

يشير الاختبار غير الإتلافي إلى طريقة فحص واختبار الهياكل الداخلية والسطحية والظروف والعيوب في قطعة الاختبار، مثل الأنواع والكميات والأشكال والخصائص والمواقع والأبعاد والتوزيع والتغيرات التي تطرأ على قطعة الاختبار، وذلك باستخدام التغيرات في الحرارة والصوت والضوء والكهرباء والمغناطيسية وغيرها الناجمة عن الهياكل الداخلية غير الطبيعية أو العيوب في المواد.

يتم تحقيق ذلك دون التسبب في تلف أو التأثير على أداء الجسم الذي يتم اختباره، ودون الإضرار بتنظيمه الداخلي. يتم استخدام طرق فيزيائية أو كيميائية مدعومة بالتكنولوجيا والمعدات الحديثة.

تعتبر الاختبارات غير المدمرة أداة لا غنى عنها وفعالة للتنمية الصناعية. وهو يعكس إلى حد ما مستوى التنمية الصناعية لبلد ما. وقد تم الاعتراف بأهمية الاختبارات غير المدمرة على نطاق واسع.

طرق الاختبار غير التدميرية الشائعة: الاختبار الإشعاعي، والاختبار بالموجات فوق الصوتية (UT)، واختبار الجسيمات المغناطيسية (MT)، واختبار الاختراق السائل (PT)، واختبار الأشعة السينية (RT).

1. مبادئ وخصائص الاختبار الإشعاعي (RT)

الاختبار الإشعاعي (RT)، الذي يُعرف اختصاراً باسم RT في الصناعة، هو فئة مهمة من الاختبارات الصناعية غير المدمرة.

يتمثل التطبيق الرئيسي للتصوير بالأشعة الراديوية في الكشف عن العيوب الهندسية الكلية داخل قطعة العمل. واعتمادًا على الخصائص المختلفة، يمكن تقسيم RT إلى طرق مختلفة، مثل التصوير المقطعي المحوسب بالأشعة السينية (X-CT) والتصوير الشعاعي المحوسب (CR) والتصوير الإشعاعي، من بين طرق أخرى.

في الشكل أدناه:

يستخدم التصوير الإشعاعي، وهو طريقة اختبار غير متلفة، الأشعة السينية التي تنتجها أنابيب الأشعة السينية أو أشعة غاما التي تنتجها النظائر المشعة لاختراق قطعة العمل، مع استخدام الفيلم كوسيط للتسجيل. وهذه الطريقة هي طريقة الاختبار الإشعاعي الأساسية والأكثر استخداماً على نطاق واسع، وهي أيضاً المضمون الرئيسي للتدريب المهني على التصوير الإشعاعي.

2. مبدأ التصوير الإشعاعي 1:

يستخدم الاختبار الإشعاعي بشكل أساسي طاقة الموجات الكهرومغناطيسية أو الإشعاع (الأشعة السينية وأشعة جاما). وتتفاعل الأشعة مع المادة أثناء الاختراق، مما يؤدي إلى انخفاض شدتها بسبب الامتصاص والتشتت. وتعتمد درجة توهين الشدة على معامل توهين المادة والسماكة التي تخترقها الأشعة.

3. مبدأ التصوير الإشعاعي 2:

إذا كان هناك عيب في جزء معين من الجسم المصور إشعاعيًا (قطعة العمل)، وكان معامل توهين المادة التي تشكل العيب مختلفًا عن العينة (على سبيل المثال، في درز اللحام، فإن الهواء الموجود في عيب المسامية له معامل توهين أقل بكثير من الفولاذ)، فإن شدة الأشعة المرسلة في تلك المنطقة المحلية ستختلف عن محيطها.

عند وضع الفيلم في موضع مناسب لتعريضه للأشعة المنقولة، يتم الحصول على صورة سالبة بعد معالجة الغرفة المظلمة.

بعد أن تخترق الأشعة قطعة العمل، وبسبب اختلاف شدة الأشعة المرسلة بين الأجزاء المعيبة والسليمة، ستظهر الأجزاء المقابلة على الفيلم درجات مختلفة من السواد.

يمكن لمفتشي الأشعة تحديد موقع العيب وطبيعته من خلال ملاحظة الاختلافات في سواد الفيلم. تتشابه المبادئ الأساسية الموضحة أعلاه مع أخذ الأشعة السينية في المستشفى.

4. خصائص التصوير الإشعاعي

(1) نطاق التطبيق

يعد التصوير الإشعاعي مناسبًا للوصلات التناكبية لمختلف طرق اللحام بالانصهار (اللحام بالقوس, اللحام المحمي بالغازواللحام بالخبث، واللحام بالغاز، وما إلى ذلك)، ويمكنه أيضًا فحص قطع الصلب المصبوب، وفي ظل ظروف خاصة، يمكن استخدامه لفحص اللحامات الزاوية أو غيرها من قطع العمل الهيكلية الخاصة.

(2) مزايا التصوير الإشعاعي

أ) التصوير المباشر للعيوب: يستخدم التصوير الإشعاعي الفيلم كوسيط للتسجيل، ويمكن تحديد طبيعة العيوب وكميتها وحجمها وموقعها بدقة من خلال مراقبة الفيلم.

ب) سهولة اكتشاف العيوب المسببة لاختلافات السماكة المحلية: لديه معدل اكتشاف عالٍ للعيوب مثل المسامية وإدراج الخبث.

ج) يمكن للتصوير الإشعاعي الكشف عن أبعاد الطول والعرض في حدود المليمترات وأقل من المليمترات، أو حتى أقل من ذلك، ولا يوجد حد أدنى لسُمك الكشف تقريبًا.

د) ينطبق تقريبًا على جميع المواد، ويمكنه تحقيق نتائج جيدة على المعادن مثل الفولاذ, تيتانيوموالنحاس والألومنيوم. لا تتطلب هذه الطريقة أشكالاً صارمة, خشونة السطح للعينة، ولا يؤثر حجم حبيبات المادة على ذلك.

(3) حدود التصوير الإشعاعي

أ) يتأثر معدل الكشف عن العيوب الشبيهة بالتشقق بزاوية التصوير الإشعاعي، ولا يمكنه الكشف عن عيوب الطبقة الرقيقة المتعامدة مع اتجاه الإشعاع، مثل التصفيح في ألواح الصلب.

ب) الحد الأعلى للكشف مقيد بقوة اختراق الأشعة، على سبيل المثال، يمكن لجهاز أشعة سينية بقوة 420 كيلو فولت أن يخترق سمك فولاذ يبلغ سمكه الأقصى 80 مم تقريبًا، ويمكن لأشعة جاما من النظير المشع كوبالت-60 (Co60) أن تخترق سمك فولاذ يبلغ سمكه الأقصى 150 مم تقريبًا. أما بالنسبة لقطع العمل ذات السماكة الأكبر، فهناك حاجة إلى معدات خاصة - مسرعات يمكن أن تخترق سمكًا يزيد عن 400 مم.

ج) غير مناسب عمومًا لاختبار ألواح الصلب وأنابيب الصلب والمطروقات، ونادرًا ما يستخدم لفحص الوصلات في اللحام بالنحاس, اللحام بالاحتكاكوطرق اللحام الأخرى.

د) التصوير بالأشعة له تكاليف اختبار أعلى وسرعة اختبار أبطأ.

ه) الإشعاع ضار بجسم الإنسان، ويلزم اتخاذ تدابير وقائية.

يُعد الاختبار بالموجات فوق الصوتية (UT)، الذي يُعرف اختصاراً باسم UT، التقنية الأكثر استخداماً والأكثر تطبيقاً والأكثر تطوراً في مجال الاختبارات غير التدميرية.

وهو يخدم أغراضًا متعددة في مراقبة الجودة أثناء تصنيع المنتجات، وفحص المواد الخام، وتحسين العملية. كما أنها أداة لا غنى عنها في صيانة المعدات.

الاختبار بالموجات فوق الصوتية (UT) هو طريقة اختبار غير تدميرية تستخدم على نطاق واسع في مختلف الصناعات.

عندما تدخل موجة فوق صوتية إلى جسم ما وتواجه عيبًا، ينعكس جزء من الموجة.

من خلال تحليل الموجة المنعكسة باستخدام جهاز إرسال واستقبال، يمكن قياس العيب بدقة. يمكن عرض موقع العيب الداخلي وحجمه، ويمكن تحديد سُمك المادة.

1. تطبيقات الاختبار بالموجات فوق الصوتية

تتمثل التطبيقات الأساسية للاختبار بالموجات فوق الصوتية في الكشف عن العيوب العيانية داخل قطع العمل وقياس سُمك المواد.

2. تصنيف الفحص بالموجات فوق الصوتية

يمكن تصنيف الاختبار بالموجات فوق الصوتية إلى طرق مختلفة بناءً على الخصائص المختلفة:

(1) التصنيف حسب المبدأ: طريقة الانعكاس النبضي بالموجات فوق الصوتية، وطريقة الانعكاس النبضي بالموجات فوق الصوتية، وطريقة زمن التحليق، إلخ.

(2) التصنيف حسب وضع العرض: عرض من النوع A، عرض التصوير بالموجات فوق الصوتية (B، C، D، تصوير المسح الضوئي P، تصوير مصفوفة التحكم المزدوج، إلخ).

3. مبدأ الاختبار بالموجات فوق الصوتية

يعتمد الاختبار بالموجات فوق الصوتية بشكل أساسي على التفاعل بين الموجات فوق الصوتية والمواد: الانعكاس والانكسار والحيود.

(1) ما هي الموجات فوق الصوتية؟

نشير إلى الموجات الميكانيكية التي يمكن أن تسبب إحساسًا سمعيًا بالموجات الصوتية التي تتراوح تردداتها بين 20-20000 هرتز. وتُعرف الموجات الميكانيكية ذات الترددات التي تزيد عن 20000 هرتز بالموجات فوق الصوتية، وهي غير مسموعة للبشر. لفحص المعادن مثل الفولاذ، نستخدم عادةً موجات فوق صوتية بترددات تتراوح بين 0.5 و10 ميجا هرتز. (1 ميجا هرتز = 10^6 هرتز)

(2) كيف تنبعث الموجات فوق الصوتية وتستقبلها؟

إن المكون الأساسي لمسبار الاختبار بالموجات فوق الصوتية هو بلورة كهرضغطية كهرضغطية تمتلك التأثير الكهرضغطية: تحت ضغط متناوب بين الضغط والشد المتناوبين، يمكن للبلورة أن تنتج مجالاً كهربائيًا متناوبًا.

عندما تستثير نبضة كهربائية عالية التردد البلورة الكهرضغطية الكهروضغطية فإنها تحفز التأثير الكهروضغطي العكسي، مما يحول الطاقة الكهربائية إلى طاقة صوتية (طاقة ميكانيكية).

يُصدر المسبار موجات فوق صوتية متقطعة في شكل نبضات، تُعرف باسم الموجات النبضية. عندما يستقبل المسبار الموجات فوق الصوتية، فإنه يحفز التأثير الكهروضغطي المباشر، مما يحول الطاقة الصوتية إلى طاقة كهربائية.

عادةً ما يتكون المسبار التقليدي المستخدم في الاختبار بالموجات فوق الصوتية من بلورة كهرضغطية وكتلة تخميد وموصل وكابل وغشاء واقي وغطاء. وينقسم بشكل عام إلى فئتين: مسبار مستقيم ومسبار بزاوية. وغالبًا ما يتضمن الأخير إسفينًا لزاوية البلورة بزاوية معينة مع السطح الساقط.

الصورة التالية هي مخطط هيكلي لمسبار نموذجي بزاوية.

الصورة التالية هي صورة مادية لمسبار بزاوية:

طراز المسبار هو 2.5P812 K2.5، ومعلماته هي:

أ) 2.5 يمثل التردد f: 2.5 ميجا هرتز;

ب) تشير P إلى أن المادة البلورية هي سيراميك زركونات تيتانات الرصاص، والتي تتميز بمزايا الاستقرار الجيد في درجة الحرارة، والخصائص الكهربائية الممتازة، وسهولة التصنيع، والتكلفة المنخفضة;

ج) 812 يشير إلى أن حجم البلورة المستطيلة هو: 8 مم*12 مم;

د) يشير K2.5 إلى أن: ظل زاوية انكسار المجس المائل يساوي 2.5، أي أن ظل (68.2°)= 2.5، وزاوية انكساره تساوي 68.2°.

مبدأ عمل طريقة انعكاس النبض بالموجات فوق الصوتية للعرض من النوع A

تدخل الموجة النبضية المتولدة من مصدر الصوت إلى قطعة العمل، وتنتشر الموجة فوق الصوتية للأمام في قطعة العمل في اتجاه وسرعة معينين. عندما تصادف واجهة ذات ممانعات صوتية مختلفة على كلا الجانبين (عادةً بسبب بعض الانقطاعات في المادة، مثل الشقوق والمسامات والشوائب وما إلى ذلك)، ينعكس جزء من الموجة الصوتية.

تستقبلها أجهزة الاختبار وتعرضها: يتم تحليل سعة الموجة الصوتية وموضعها لتقييم ما إذا كان هناك عيب أو حجم وموقع العيب الموجود.

خصائص طريقة الانعكاس النبضي بالموجات فوق الصوتية للعرض من النوع A

نطاق التطبيق

تنطبق على مختلف قطع العمل المصنوعة من المعادن واللافلزات والمواد المركبة.

أ) فحص المواد الخام والمكونات: ألواح الصلب والمطروقات الفولاذية والألومنيوم والألومنيوم ألواح السبائكوألواح التيتانيوم وسبائك التيتانيوم، والألواح المركبة، والأنابيب الفولاذية غير الملحومة، إلخ.

(ب) فحص وصلات اللحام التناكبي: وصلات اللحام التناكبي الفولاذية (بما في ذلك وصلات اللحام بزاوية مقعد الأنبوب، على شكل حرف T وصلات اللحاموالأقواس والأجزاء الهيكلية)، ومفاصل الألومنيوم وسبائك الألومنيوم التناكبية.

الصورة التالية عبارة عن مفصل نطحي فولاذي: وصلة لحام على شكل حرف T.

مزايا طريقة انعكاس النبض بالموجات فوق الصوتية للعرض من النوع A

أ) قدرة قوية على الاختراق، قادرة على اكتشاف العيوب الداخلية في قطع العمل ذات مجموعة كبيرة من السماكات. لـ المواد المعدنية، يمكنه فحص الأنابيب والألواح ذات الجدران الرقيقة بسماكة 1-2 مم، وكذلك المطروقات الفولاذية بطول عدة أمتار.

ب) تحديد موقع العيب بدقة.

ج) ارتفاع معدل اكتشاف العيوب من نوع المنطقة.

د) حساسية عالية، قادرة على اكتشاف العيوب الصغيرة جداً داخل قطعة العمل. وتبلغ الحساسية النظرية للاختبار بالموجات فوق الصوتية حوالي نصف الطول الموجي بالموجات فوق الصوتية. بالنسبة للأجزاء الفولاذية التي يتم فحصها باستخدام مسبار بزاوية تردد 2.5 ميجا هرتز بالموجات فوق الصوتية بتردد 2.5 ميجا هرتز، تبلغ الحساسية حوالي 0.65 مم.

ه) تكلفة فحص منخفضة، وسرعة عالية، ومعدات محمولة، وغير ضارة بالبشر والبيئة، وملائمة للاستخدام في الموقع.

حدود طريقة انعكاس النبض بالموجات فوق الصوتية للعرض من النوع A

أ) هناك حاجة إلى مزيد من الدراسة لتأهيل العيوب في قطع العمل وتحديدها بدقة.

ب) من الصعب إجراء الاختبار بالموجات فوق الصوتية على قطع العمل ذات الأشكال المعقدة أو الأشكال الخارجية غير المنتظمة.

ج) يكون لموضع العيب واتجاهه وشكله تأثير معين على نتائج الاختبار.

د) تؤثر مادة وحجم حبيبات قطعة العمل بشكل كبير على الاختبار.

ه) نتائج الاختبار ليست بديهية، ولا يوجد سجل شاهد مباشر لنتائج الاختبار.

4. مزايا الاختبار بالموجات فوق الصوتية:

5. المساوئ:

يعد فحص قطعة عمل ذات شكل معقد أمرًا صعبًا، خاصةً عندما يتطلب السطح الذي يتم فحصه درجة معينة من التشطيب. من أجل ضمان اقتران صوتي كامل، يجب استخدام عامل اقتران لملء الفجوة بين المسبار والسطح الذي يتم فحصه.

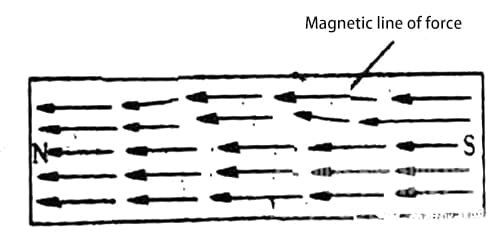

في البداية، دعونا نفهم المبدأ الكامن وراء اختبار الجسيمات المغناطيسية.

عندما تكون المواد المغناطيسية وقطع العمل ممغنطة، يؤدي وجود انقطاع إلى أن تصبح خطوط القوة المغناطيسية على سطح قطعة العمل وبالقرب منها مشوهة محليًا، مما يؤدي إلى خلق مجال تسرب مغناطيسي. يجذب هذا المجال الجسيمات المغناطيسية التي يتم تطبيقها على سطح قطعة العمل، مما يؤدي إلى ظهور علامات مغناطيسية مرئية تكشف عن موضع وشكل وحجم أي انقطاع عند عرضها تحت إضاءة مناسبة.

يعد اختبار الجسيمات المغناطيسية (MPT)، الذي يُعرف عادةً باسم MT من قبل المطلعين على الصناعة، طريقة اختبار غير تدميرية راسخة. ويتم تطبيقه على نطاق واسع في مجالات مختلفة مثل الفضاء، والأسلحة، وبناء السفن، والسكك الحديدية، والسيارات، والنفط والغاز، والصناعات الكيميائية، وأوعية ضغط الغلايات، وأنابيب الضغط.

يتمثل التطبيق الأساسي لاختبار الجسيمات المغناطيسية في الكشف عن العيوب الهندسية العيانية على السطح والسطح القريب من سطح قطع العمل المغناطيسية الحديدية، مثل المسامية السطحية والشقوق.

1. طرق فحص الجسيمات المغناطيسية

بناءً على الخصائص المختلفة، يمكن تقسيم اختبار الجسيمات المغناطيسية إلى طرق مختلفة:

(1) وفقًا لوقت تطبيق الجسيمات المغناطيسية، يمكن تقسيمها إلى: الطريقة المستمرة والطريقة المتبقية.

أ) الطريقة المستمرة: تطبيق المسحوق المغناطيسي أثناء مغنطة قطعة العمل.

ب) الطريقة المتبقية: يتم أولاً مغنطة قطعة العمل، وبعد إيقاف المغنطة، يتم استخدام المغنطة المتبقية لقطعة العمل، ثم يتم استخدام المسحوق المغناطيسي.

(2) استناداً إلى مواد العرض، يمكن تقسيمها إلى: الطريقة الفلورية والطريقة غير الفلورية.

أ) طريقة الفلورسنت: استخدام المسحوق المغناطيسي الفلوري لرصد الآثار المغناطيسية تحت مصباح الضوء الأسود.

ب) الطريقة غير الفلورية: استخدام المسحوق المغناطيسي الأسود أو الأحمر الشائع لمراقبة الآثار المغناطيسية في ظروف الإضاءة العادية.

(3) وفقاً لحامل المسحوق المغناطيسي، يمكن تقسيمه إلى: الطريقة الرطبة والطريقة الجافة.

أ) الطريقة الرطبة: حامل المسحوق المغناطيسي سائل (زيت أو ماء).

ب) الطريقة الجافة: تطبق مباشرة في شكل مسحوق جاف على قطعة العمل، ولا تستخدم هذه الطريقة إلا في ظروف خاصة.

على سبيل المثال، يستخدم فحص الجسيمات المغناطيسية للحامات أوعية الضغط العامة: الطريقة الرطبة + الطريقة غير الفلورية + الطريقة المستمرة. وهذا يعني أننا سنقوم بتفريق المسحوق المغناطيسي الأسود أو الأحمر في حامل من الماء أو الزيت (أي المعلق المغناطيسي) في ظروف الإضاءة العادية، وتطبيق المعلق المغناطيسي أثناء مغنطة اللحام، مع ملاحظة تكوين آثار مغناطيسية في وقت واحد.

فيما يلي تطبيق نموذجي للطريقة الرطبة + الطريقة غير الفلورية + الطريقة المستمرة في فحص الجسيمات المغناطيسية. وتنطوي العملية على المغنطة عن طريق آلة نير مغناطيسية متقاطعة، مع مسحوق مغناطيسي أسود.

يوضح الشكل التالي الكشف عن عيوب الشقوق باستخدام فحص الجسيمات المغناطيسية على اللحام التناكبي المحيطي لخزان كروي. الآثار المغناطيسية كبيرة وواضحة.

تُظهر الصورة أدناه أنبوب اللحام التناكبي. الآثار المغناطيسية ليست واضحة كما في الصورة السابقة. هل لا يزال بإمكانك اكتشافها؟

2. مبدأ فحص الجسيمات المغناطيسية

يستخدم فحص الجسيمات المغناطيسية بشكل أساسي التغيرات في مغناطيسية المادة.

عندما يتم مغنطة قطعة عمل مغناطيسية حديدية، إذا كانت مادة قطعة العمل متصلة ومنتظمة، فإن خطوط الحث المغناطيسي في قطعة العمل ستكون محصورة إلى حد كبير داخل قطعة العمل، مع عدم وجود خطوط حث مغناطيسي تقريبًا تمر خارج أو داخل قطعة العمل من السطح المفحوص، مما ينتج عنه عدم وجود مجال مغناطيسي كبير للتسرب. كما هو موضح أدناه:

(1) لا يوجد مجال مغناطيسي للتسرب

عندما تكون هناك انقطاعات على سطح قطعة العمل تقطع خطوط القوة المغناطيسية، بسبب انخفاض الموصلية المغناطيسية والمقاومة المغناطيسية العالية للأجزاء غير المتصلة، فإن خطوط الحث المغناطيسي ستغير مساراتها.

سيمر معظم التدفق المغناطيسي ذو المسار المتغير عبر قطعة العمل من أسفل انقطاع المقاومة المغناطيسية السفلى.

عندما تكون كثافة الحث المغناطيسي لقطعة الشغل عالية نسبيًا، لا يمكن لقاع قطعة الشغل عند الفاصل أن يقبل المزيد من التدفق المغناطيسي، أو عندما يكون حجم الفاصل كبيرًا، فإن بعض التدفق المغناطيسي سيهرب من الفاصل ويعبر فوق الجزء العلوي من الفاصل قبل أن يدخل مجددًا إلى قطعة الشغل.

سيؤدي هذا التسرب من التدفق المغناطيسي إلى استقطاب الأجزاء الموجودة على جانبي الانقطاع، مما يشكل ما يسمى بالمجال المغناطيسي المتسرب. كما هو موضح أدناه:

(2) المجال المغناطيسي التسرب الحالي

المبدأ الأساسي لفحص الجسيمات المغناطيسية: بعد أن يتم مغنطة قطعة العمل، إذا كانت هناك انقطاعات (مثل الشقوق) على السطح وبالقرب من سطح قطعة العمل، سيتشكل مجال مغناطيسي متسرب (أي مجال مغناطيسي متسرب) على سطح الأجزاء غير المتصلة.

من خلال جذب وتجميع الجسيمات المغناطيسية المطبقة أثناء عملية الفحص من خلال المجال المغناطيسي المتسرب، تتشكل في النهاية آثار مغناطيسية يمكن أن توفر عرضًا لموقع العيب وشكله وحجمه.

3. خصائص فحص الجسيمات المغناطيسية

(1) نطاق التطبيق

يمكن استخدام فحص الجسيمات المغناطيسية لفحص المواد الخام والمنتجات شبه المصنعة مثل الصفائح والمقاطع الجانبية والأنابيب والفراغات المطروقة. ويمكن استخدامه أيضًا في الفحص أثناء العملية والفحص النهائي للأجزاء الفولاذية المطروقة والأجزاء الملحومة والأجزاء الفولاذية المصبوبة أثناء التصنيع. وعلاوةً على ذلك، يمكن استخدامه للفحص أثناء الخدمة للآلات المهمة وأوعية الضغط وخزانات تخزين النفط والمنشآت الصناعية الأخرى.

(2) مزايا فحص الجسيمات المغناطيسية

أ) يوفر عرضًا بديهيًا لشكل العيب وموقعه وحجمه وشدته ويمكنه تحديد طبيعة العيب تقريبًا.

ب) لها حساسية عالية. فالآثار المغناطيسية المتكونة من تراكم الجسيمات المغناطيسية على العيوب لها تأثير مضخم. ويمكنه اكتشاف حد أدنى لعرض العيب يبلغ 0.1 ميكرومتر تقريبًا ويمكنه اكتشاف الشقوق الدقيقة التي يبلغ عمقها حوالي 10 ميكرومتر.

ج) يتمتع بقدرة جيدة على التكيف، وهو غير محدود تقريبًا بحجم وشكل قطعة الاختبار، ومن خلال الاعتماد الشامل لطرق المغنطة المختلفة، يمكن الكشف عن العيوب في جميع الاتجاهات على قطعة العمل.

د) سرعة الفحص سريعة، والعملية بسيطة، والعملية مريحة، والكفاءة عالية، والتكلفة منخفضة.

(3) قيود فحص الجسيمات المغناطيسية

أ) لا يمكن استخدامه إلا لفحص المواد المغناطيسية الحديدية مثل الفولاذ الكربوني وسبائك الفولاذ الهيكلي ولا يمكن استخدامه لفحص المواد غير المغناطيسية مثل المغنيسيوم والألومنيوم والنحاس والتيتانيوم والفولاذ الأوستنيتي المقاوم للصدأ.

ب) لا يمكن استخدامه إلا لاكتشاف العيوب السطحية والقريبة من السطح ولا يمكنه اكتشاف العيوب المدفونة بعمق كبير. وعموماً، لا يتجاوز العمق المدفون للعيوب تحت السطحية القابلة للكشف عن العيوب المدفونة تحت السطح 1 ~ 2 مم.

ج) من الصعب التحديد الكمي لعمق دفن العيب وارتفاع العيب نفسه.

د) يشيع استخدام طريقة الفحص البصري للتحقق من العيوب. ويتطلب الحكم على الآثار المغناطيسية وتفسيرها خبرة فنية وجودة.

قد يكون من الصعب تحديد الخدوش الضحلة على السطح، والثقوب العميقة المدفونة، والشقوق والطيات بزاوية أقل من 20 درجة على سطح قطعة العمل.

يُستخدم اختبار الاختراق (PT)، وهو أحد أقدم طرق الاختبار غير التدميري (NDT) في الصناعة، على نطاق واسع في مختلف مجالات الصناعة الحديثة نظراً لبساطته وسهولة تشغيله.

1. تطبيقات اختبار الاختراق

يُستخدم لفحص عيوب الفتحات السطحية، مثل الشقوق السطحية، في المعادن (الفولاذ, سبائك الألومنيوم، وسبائك المغنيسيوم، وسبائك النحاس، والسبائك المقاومة للحرارة، وما إلى ذلك) وقطع العمل غير المعدنية (البلاستيك، والسيراميك، وما إلى ذلك).

أثناء تصنيع وتشغيل المنتجات الصناعية، قد تحدث تشققات سطحية بعرض عدة ميكرومترات. دراسات في ميكانيكا الكسر أظهرت أنه في ظل ظروف العمل القاسية، يمكن أن تكون هذه الشقوق الصغيرة مصدرًا لتعطل المعدات.

2. طرق اختبار الاختراق

بناءً على الخصائص المختلفة، يمكن تقسيم اختبار الاختراق إلى عدة طرق مختلفة:

حسب مواد العرض، يمكن تقسيمها إلى طرق فلورية وغير فلورية. تسمى الأولى "اختبار الاختراق الفلوري"، والثانية تسمى "اختبار الاختراق الملون".

رسم بياني تخطيطي نموذجي للعيوب في اختبار الاختراق الفلوري.

تصبح التشققات الدقيقة غير المرئية بالعين المجردة ملحوظة بشكل خاص على شكل مضان أصفر-أخضر تحت إشعاع مصباح الأشعة فوق البنفسجية بعد اختبار الاختراق الفلوري كما هو موضح في الرسم البياني أدناه:

3. مبدأ اختبار الاختراق

يستخدم اختبار الاختراق بشكل أساسي الطاقة السطحية للسوائل.

عند ملامسة سائل لسطح بيني صلب، تحدث إحدى الظواهر الثلاث التالية، حيث تشير θ إلى زاوية التلامس، كما هو موضح أدناه:

(أ) θ=0 درجة، ترطيب كامل;

(ب) θ<90 درجة، ترطيب جزئي;

(ج) >90 درجة، بدون ترطيب.

بالنسبة إلى سائل معين، كلما قل التوتر السطحي، قل الشغل المطلوب للتغلب على هذه القوة عندما ينتشر السائل عبر السطح البيني، مما يؤدي إلى ترطيب أفضل.

-التوتر السطحي هو التوتر المؤثر على طول سطح أي خط حد فاصل ناتج عن القوى الجزيئية غير المتوازنة في الطبقة السطحية للسائل.

الظاهرة الشعرية:

ويلاحظ ذلك عندما يبلل سائل أنبوبًا شعريًا أو جسمًا به فجوات دقيقة، ويتدفق السائل على طول هذه الشقوق الصغيرة.

إذا تمكن سائل من تبليل أنبوب شعري، يرتفع السائل في الأنبوب. وكلما كان القطر الداخلي للأنبوب أصغر، ارتفع مستوى الماء داخله. على سبيل المثال، يرتفع الماء داخل أنبوب شعري زجاجي، على غرار تسرب الماء داخل الأنبوب الشعري.

إذا لم يتمكن السائل من تبليل الأنبوب الشعري، ينخفض مستوى السائل في الأنبوب. على سبيل المثال، يؤدي الزئبق (Hg) داخل أنبوب شعري زجاجي إلى انخفاض مستوى السائل.

المبدأ الأساسي لاختبار الاختراق:

نظرًا لظاهرة الشعيرات الدموية، عندما يقوم الأشخاص بوضع مادة مخترقة تحتوي على صبغات فلورية أو ملونة على سطح قطعة الاختبار، يتخلل المخترق إلى مختلف العيوب الصغيرة المفتوحة على السطح (الفتحات الصغيرة تشبه الشعيرات الدموية، وتسرب المخترق إلى العيوب الصغيرة يشبه ظاهرة الترطيب). بعد إزالة المادة المخترقة الزائدة الملتصقة بسطح قطعة الاختبار وتجفيفها، يتم بعد ذلك تطبيق المطور. تحت تأثير الشعيرات الدموية، يُعاد امتصاص المادة المخترقة في العيوب على سطح قطعة الاختبار، مما يؤدي إلى عرض مضخم للعيوب. يمكن بعد ذلك استخدام الفحص البصري لمراقبة شكل العيوب وحجمها وتوزيعها.

4. خصائص اختبار الاختراق

يمكن تطبيق اختبار الاختراق للكشف عن العيوب السطحية في مجموعة متنوعة من المواد المعدنية وغير المعدنية، المغناطيسية وغير المغناطيسية على حد سواء. وباستثناء المواد المسامية، التي يصعب أو يستحيل اختبارها، يمكن استخدام هذه الطريقة على أي مادة تقريبًا لتحديد العيوب السطحية، مما يؤدي إلى نتائج مرضية.

(أ) لا تتقيد بالخصائص المغناطيسية أو الشكل أو الحجم أو التركيب الهيكلي أو التركيب الكيميائي أو اتجاه العيب في قطعة العمل التي يتم اختبارها. ويمكن لعملية واحدة أن تكشف العيوب في جميع الاتجاهات.

(ب) العملية بسيطة والمعدات مباشرة.

(ج) عرض الخلل بديهي وحساس للغاية.

(أ) يمكنه فقط الكشف عن العيوب السطحية في المواد. أما بالنسبة للعيوب المخفية داخل المواد، فإن اختبار الاختراق لا يجدي نفعاً. وتجدر الإشارة إلى أنه نظراً لصعوبة تفسير صور العيوب في المواد المسامية، فإن اختبار الاختراق غير مناسب للعيوب السطحية في هذه المواد.

(ب) يمكن أن تكون مكونات المادة المخترقة مسببة للتآكل لقطعة الاختبار، لذا يلزم التحكم الصارم في العناصر النزرة مثل الكبريت والصوديوم.

(ج) المذيبات العضوية المستخدمة في المواد المخترقة متطايرة، ويمكن أن تكون الأصباغ الصناعية سامة، مما يستلزم اتخاذ تدابير وقائية ضد الاستنشاق.

يُستخدم الاختبار الإشعاعي لأن الأشعة السينية يتم امتصاصها بشكل مختلف باختلاف المواد والسماكات المختلفة، مما يؤدي إلى تفاوت شدة الأشعة السينية التي تمر عبر الجسم المشع.

عندما يتم وضع الفيلم السالب على الجانب الآخر من الجسم المشعع، يتم إنشاء رسومات مقابلة بسبب اختلاف شدة الأشعة السينية.

استناداً إلى الصور الناتجة، يمكن لمقيّم الفيلم تحديد ما إذا كانت هناك عيوب داخل الجسم وطبيعة هذه العيوب.

إمكانية تطبيق الفحص الإشعاعي وحدوده:

يحتل اختبار التيار الدوامي (ET)، مكانة هامة في مجال الاختبارات غير التدميرية (NDT). وهو يلعب دوراً متزايد الأهمية في مختلف القطاعات مثل الفضاء والمعادن والآلات والطاقة الكهربائية والصناعة الكيميائية والطاقة النووية.

1. تطبيقات اختبار التيار الدوامي

تُستخدم هذه الطريقة للكشف عن العيوب الهندسية العيانية على السطح والسطح القريب من السطح للمواد المعدنية الموصلة للمعادن وكذلك لقياس سُمك الطلاء.

2. طرق اختبار التيار الدوامي

بناءً على الخصائص المختلفة، يمكن تقسيم اختبار التيار الدوامي إلى عدة طرق:

1) التصنيف حسب شكل ملف الاختبار:

أ) النوع الخارجي: توضع عينة الاختبار داخل الملف للاختبار، وهي مناسبة للكشف عن العيوب في الجدار الخارجي للأنابيب والقضبان والأسلاك.

ب) النوع الداخلي: يتم إجراء الاختبار داخل الأنبوب، وتحديداً لفحص العيوب الموجودة على الجدار الداخلي للأنابيب ذات الجدران السميكة أو الثقوب المحفورة.

ج) نوع المسبار: يوضع على سطح العينة للاختبار، وهو مناسب ليس فقط للألواح والقضبان والأنابيب ذات الأشكال البسيطة والقضبان والأنابيب ذات القطر الكبير ولكن أيضًا للأجزاء الميكانيكية المعقدة الشكل.

2) التصنيف حسب هيكل ملف الاختبار:

أ) الطريقة المطلقة: يتكون الملف من ملف واحد.

ب) الطريقة التفاضلية: تتكون من ملفين متصلين بشكل متعاكس.

ج) طريقة المقارنة الذاتية: يتم لف ملفات متعددة حول إطار واحد.

د) طريقة المقارنة القياسية: لف حول إطارين، يحتوي أحد الملفين على عينة قياسية، ويستخدم الآخر للاختبار الفعلي.

3) التصنيف حسب التوصيل الكهربائي لملف الاختبار:

أ) طريقة الحث الذاتي: يستخدم ملف الاختبار لفاً واحداً لكل من الإثارة والكشف.

ب) طريقة الحث المتبادل: لف الإثارة ولف الكشف منفصلان.

ج) نوع المعلمة: الملف نفسه هو أحد مكونات الدائرة.

3. مبدأ اختبار التيار الدوامي:

يتمثل جوهر اختبار التيار الدوامي في استخدام مبدأ الحث الكهرومغناطيسي.

بغض النظر عن السبب، فإن أي تغير في الفيض المغناطيسي المار في الملف المغلق سيولد تيارًا في الدائرة. تُسمَّى ظاهرة إثارة تيار بسبب التغيُّرات في الفيض المغناطيسي في الملف بالحث الكهرومغناطيسي، ويُسمَّى التيار الناتج في الملف بالتيار المستحث.

تحتوي الدائرة على ملفين مقترنين متبادلين. إذا تم تطبيق تيار متردد على الملف الابتدائي، يتولد تيار مستحث في الملف الثانوي تحت تأثير الحث الكهرومغناطيسي. وعلى العكس من ذلك، يؤثر التيار المستحث على العلاقة بين التيار والجهد في الملف الابتدائي، كما هو موضح في الشكل أدناه.

4. خصائص اختبار التيار الدوامي:

أ) فحص العملية واختبار المنتج النهائي: مراقبة الجودة أثناء عملية التصنيع، أو التخلص من المنتجات النهائية المعيبة.

ب) الفحص أثناء الخدمة: الفحص المنتظم للمكونات الميكانيكية وأنابيب التبادل الحراري، إلخ.

ج) تطبيقات أخرى: قياس سُمك صفائح معدنية والطلاء، وفرز المواد، وقياس التوصيل الكهربائي، وما إلى ذلك.

أ) لا يتطلب الفحص ملامسة قطعة العمل أو عامل التوصيل، ويمكن إجراؤه في درجات حرارة عالية. وفي الوقت نفسه، يمكن تمديد المسبار إلى المناطق البعيدة للفحص، وفحص المناطق الضيقة وجدران الفتحات العميقة لقطعة العمل بفعالية.

ب) لديه حساسية عالية للكشف عن العيوب السطحية والقريبة من السطح.

ج) من السهل تحقيق فحص آلي عالي السرعة وفعال للأنابيب والقضبان والأسلاك. يمكن معالجة نتائج الفحص رقميًا، ثم تخزينها واستنساخها ومعالجة البيانات.

أ) ينطبق فقط على فحص المواد المعدنية الموصلة أو المواد غير المعدنية التي يمكن أن تحفز التيارات الدوامة.

ب) إنها مناسبة فقط للكشف عن العيوب السطحية والقريبة من سطح قطعة العمل، ولا يمكنها الكشف عن العيوب الداخلية العميقة لقطعة العمل.

ج) هناك العديد من العوامل التي تؤثر على تأثير التيار الدوامي. وفي الوقت الراهن، لا يزال التحديد النوعي والكمي للعيوب يمثل تحدياً نسبياً.

باختصار، إن الكشف عن العيوب بالموجات فوق الصوتية والأشعة السينية فعال في الكشف عن العيوب الداخلية. الموجات فوق الصوتية مناسبة للأجزاء ذات الأشكال المنتظمة التي تزيد عن 5 مم. ومع ذلك، لا يمكن للأشعة السينية تحديد موقع العمق المدفون للعيوب وتتضمن إشعاعًا.

يفيد فحص الجسيمات المغناطيسية والفحص الاختراقي في الكشف عن العيوب السطحية في الأجزاء المختبرة. ويقتصر فحص الجسيمات المغناطيسية على الكشف عن المواد المغناطيسية، في حين أن الفحص الاختراقي مناسب فقط للكشف عن عيوب فتح السطح.