هل فكرت يومًا في المخاطر غير المرئية الكامنة في صناعة الماكينات؟ من الضوضاء التي تصم الآلات إلى الغبار الخطير، يواجه عمال الماكينات العديد من المخاطر المهنية يوميًا. تتعمق هذه المقالة في أهم خمسة مخاطر في التصنيع الآلي، وتسلط الضوء على تدابير السلامة الهامة لحماية العمال. تعرف على الأخطار المحددة للتشكيل، والسبك، والمعالجة الحرارية، والتشغيل الآلي العام، والتجميع، واكتشف الاستراتيجيات الفعالة للتخفيف من هذه المخاطر. تسلح بالمعرفة الأساسية لضمان بيئة عمل أكثر أمانًا في قطاع تصنيع الآلات.

تشمل صناعة تصنيع الآلات مجموعة واسعة من القطاعات، بما في ذلك النقل، والأدوات الآلية، والآلات الزراعية، وآلات النسيج، وآلات الطاقة، والأدوات الدقيقة. وبصفة عامة، تتضمن عملية الإنتاج بشكل عام ورشات الصب والتشكيل والمعالجة الحرارية والتشغيل الآلي والتجميع.

يتكون تدفق الإنتاج الأساسي من الصب والتشكيل والمعالجة الحرارية والتشغيل الآلي والتجميع. في عملية تصنيع الماكينات، عادةً ما يتم إنشاء الأجزاء المعدنية من خلال الصب والتشكيل واللحام والختم وغيرها من الطرق، يليها القطع لإنتاج أجزاء مؤهلة، وأخيرًا التجميع في ماكينة.

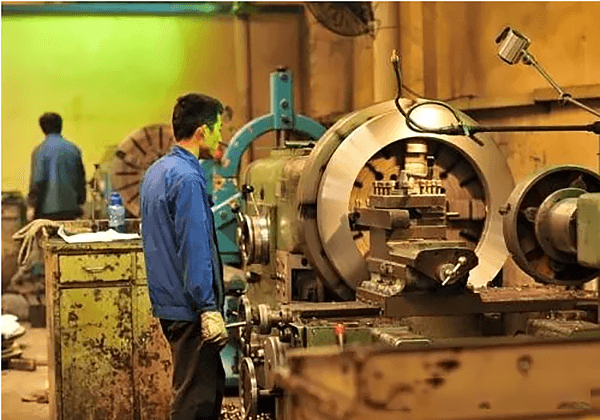

التصنيع الآلي هو استخدام أدوات ماكينات مختلفة لإجراء عمليات مثل الخراطة والتخطيط, الحفروالطحن، والطحن، والطحن، والمعالجة الباردة الأخرى على الأجزاء المعدنية.

يُعد تقييم المخاطر المهنية والكشف عنها أمرًا بالغ الأهمية في صناعة الآلات، لا سيما في قطاع تصنيع الآلات. هناك العديد من المخاطر المحتملة في هذه الصناعة، وتسلط النقاط التالية الضوء على بعض العوامل التي تتطلب الاهتمام.

التشكيل هو عملية يتم فيها تطبيق قوة خارجية على فراغ، مما يسبب تشوهًا بلاستيكيًا وينتج عنه تشكيل.

المخاطر المادية:

الضوضاء هي أكثر المخاطر المهنية ضرراً في عملية الحدادة. يمكن لمطارق الحدادة (المطارق الهوائية والمطارق الضاغطة) أن تولد ضوضاء واهتزازات عالية وشديدة، عادةً ما تكون في شكل ضوضاء نبضية، تتجاوز شدتها 100 ديسيبل (A). أظهر كشف الضوضاء الذي أجري في ورشة الحدادة في أحد مصانع الماكينات نتائج تتراوح بين 83-100، 2 ديسيبل (A)، بمتوسط 92.08 ديسيبل (A). يمكن أن تنتج آلات التثقيب وماكينات القص أيضًا ضوضاء عالية الشدة، ولكن عادةً ما تكون الشدة أقل من ضوضاء مطارق التشكيل.

يمكن أن تصل درجة الحرارة في فرن التسخين إلى 1200 درجة مئوية، بينما تتراوح درجة حرارة التشكيل بين 500-800 درجة مئوية. أثناء الإنتاج، يمكن إنتاج درجة حرارة عالية وحرارة مشعة قوية في مكان العمل.

مخاطر الغبار والسموم:

يمكن أن يتولد الغبار المعدني وغبار الفحم أثناء الشحن والتفريغ والتشكيل في فرن التشكيل ومطرقة التشكيل، خاصة في أفران صناعة الوقود. يمكن أن تنبعث من أفران الاحتراق غازات ضارة مثل أول أكسيد الكربون وثاني أكسيد الكبريت وأكاسيد النيتروجين.

يمكن تقسيم التشكيل إلى التشكيل اليدوي والميكانيكي. تتضمن عملية التشكيل اليدوي إكمال شد الرمال، وتجريد القالب، والتشذيب، وإغلاق الصندوق يدويًا. تتميز هذه العملية بكثافة عمالة عالية وتعرض العمال مباشرة للغبار والسموم الكيميائية والعوامل الفيزيائية، مما يؤدي إلى مخاطر مهنية كبيرة. من ناحية أخرى، تتميز عملية التشكيل الميكانيكي بإنتاجية عالية، وجودة مستقرة، وكثافة عمالة منخفضة للعمال، وفرص أقل لتعرض العمال للغبار والسموم الكيميائية والعوامل الفيزيائية، مما يؤدي إلى مخاطر مهنية قليلة نسبيًا.

خطر الغبار:

تنتج كمية كبيرة من الغبار الرملي أثناء التشكيل، وسقوط رمال الصب والتنظيف. يتم تحديد طبيعة الغبار وضرره في المقام الأول حسب نوع رمل الصب المستخدم. على سبيل المثال، عند استخدام رمل الكوارتز، يكون أكثر ضررًا بسبب محتواه العالي من السيليكا الحرة. وقد وجد كشف تركيز الغبار الذي تم إجراؤه في ورشة صب الآلات في أحد مصانع الماكينات نتائج تتراوح بين 27.5 إلى 62.3 ملجم/م3بمتوسط 39.5 مجم/م بمتوسط 39.5 مجم/م3.

السموم والمخاطر الجسدية:

وينتج عن تجفيف الفحم وصهره وصب قالب الرمل ولب الرمل ارتفاع درجة الحرارة والإشعاع الحراري. إذا تم استخدام الفحم أو الغاز كوقود، فإنه ينتج أول أكسيد الكربون وثاني أكسيد الكبريت وأكاسيد النيتروجين. في حالة استخدام أفران الحث عالية التردد أو أفران الموجات الدقيقة للتدفئة، تنتج مجالات كهرومغناطيسية عالية التردد وإشعاع الموجات الدقيقة.

يتمثل الهدف الأساسي من عملية المعالجة الحرارية في تغيير الخواص الفيزيائية للمعدن مثل الصلابة والمتانة والمرونة والتوصيل وغيرها، مع الحفاظ على شكل الأجزاء. ويهدف ذلك إلى تلبية متطلبات العملية وتحسين جودة المنتج.

تشمل عملية المعالجة الحرارية التطبيع والتبريد, التلدينوالتلطيف والكربنة.

يمكن تصنيف المعالجة الحرارية أيضًا إلى ثلاث فئات: المعالجة الحرارية العامة، والمعالجة الحرارية السطحية (التي تشمل التبريد السطحي والمعالجة الحرارية الكيميائية)، والمعالجة الحرارية الخاصة.

الغازات السامة

عمليات المعالجة الحرارية للأجزاء الميكانيكية، بما في ذلك التطبيع, التلدينوالكربنة والتبريد والتبريد وغيرها، تتطلب مجموعة متنوعة من المواد المساعدة، مثل الأحماض والقلويات والأملاح المعدنية والنترات والسيانيدات.

هذه المكونات هي مواد شديدة التآكل وسامة يمكن أن تشكل تهديدًا كبيرًا على البيئة وصحة الإنسان.

على سبيل المثال، عندما يتم استخدام كلوريد الباريوم كوسيط تسخين وتصل درجة الحرارة إلى 1300 درجة مئوية، تتبخر كمية كبيرة من كلوريد الباريوم، مما يؤدي إلى تكوين غبار كلوريد الباريوم الذي يلوث هواء الورشة.

تطلق عملية الكلورة أيضًا كمية كبيرة من الأمونيا في هواء الورشة.

يُستخدم فيروسيانيد البوتاسيوم والسيانيدات الأخرى في عمليات الكربنة والكربنة، بينما يتم إنتاج أكاسيد النيتروجين من خلال تفاعل النترات المنصهرة وبقعة الزيت مع قطعة العمل في فرن حمام الملح.

علاوة على ذلك، غالبًا ما تستخدم العوامل العضوية مثل الميثانول والإيثانول والبروبان والأسيتون والبنزين في عملية المعالجة الحرارية.

المخاطر المادية

تطبيع وتلدين الأجزاء الميكانيكية هي عمليات معالجة حرارية تتم في درجات حرارة عالية. أفران التسخين وحمامات الملح وقطع العمل المسخنة في الورشة كلها مصادر للحرارة.

يمكن لمصادر الحرارة هذه أن تخلق بيئة عالية الحرارة مع إشعاع حراري قوي.

بالإضافة إلى ذلك، يمكن للمحركات المختلفة، والمراوح، والمضخات الصناعية، والمعدات الميكانيكية الأخرى أن تولد ضوضاء واهتزازات. ومع ذلك، فإن مستوى الضوضاء في معظم ورش المعالجة الحرارية منخفض، وحالات الضوضاء التي تتجاوز المعايير نادرة.

في عملية التصنيع الميكانيكي، يتم تصنيع الأجزاء المعدنية باستخدام تقنيات الصب والتشكيل واللحام والختم وغيرها من التقنيات. بعد ذلك، يتم استخدام العديد من الأدوات الآلية مثل المخارط والمسطحات والمثاقب والمطاحن والمطاحن وغيرها لإجراء المعالجة الباردة على الأجزاء المعدنية، بما في ذلك الخراطة والتخطيط والحفر والطحن والطحن والتفريز. وأخيرًا، يتم قطع الأجزاء المؤهلة وتجميعها في ماكينات.

التصنيع الآلي العام

إن المخاطر المهنية في عملية الإنتاج ضئيلة للغاية، ويرجع ذلك في المقام الأول إلى استخدام مستحلبات القطع وتأثير القطع على العمال.

تتكون مستحلبات القطع شائعة الاستخدام من الزيوت المعدنية وحمض النفثينيك أو حمض الأوليك والقلويات (الصودا الكاوية). يمكن أن يتسبب النقل عالي السرعة لأدوات الماكينة في تناثر المستحلبات التي يمكن أن تلوث الجلد بسهولة وتؤدي إلى أمراض جلدية مثل التهاب الجريبات أو حب الشباب.

أثناء عملية التصنيع، هناك أيضًا كمية كبيرة من الغبار المعدني والمعدني المتولد من الطحن الخشن والناعم. وتتكون أحجار الطحن الاصطناعية في المقام الأول من الصنفرة (بلورات الألومينا)، مع محتوى منخفض من ثاني أكسيد السيليكون، بينما تحتوي أحجار الطحن الطبيعية على كمية كبيرة من ثاني أكسيد السيليكون الحر، مما قد يؤدي إلى التسمم الرئوي والسحار السيليسي.

تنتج معظم أدوات الماكينات ضوضاء ميكانيكية تتراوح بين 65 ديسيبل (A) و80 ديسيبل (A)، وحالات الضوضاء المفرطة نادرة.

التصنيع الآلي الخاص

ترتبط عوامل الخطر المهني في التشغيل الآلي المتخصص بشكل أساسي بأدوات التشغيل الآلي المستخدمة.

على سبيل المثال، ينتج عن EDM غبار معدني, المعالجة بالليزر يولد درجات حرارة عالية وأشعة فوق بنفسجية، وتولد الأشعة السينية بالحزمة الإلكترونية غبارًا معدنيًا، وتنتج المعالجة بالحزمة الأيونية غبارًا معدنيًا وأشعة فوق بنفسجية وإشعاعًا كهرومغناطيسيًا عالي التردد، وإذا تم استخدام قطب كهربائي من التنجستن، يمكن أن يكون هناك أيضًا إشعاع مؤين.

من ناحية أخرى، تشكل الماكينات الكهروكيميائية والتشغيل الآلي النفاث السائل والتشغيل الآلي بالموجات فوق الصوتية مخاطر أقل نسبيًا.

علاوة على ذلك، يمكن أن يؤدي تشغيل المعدات أيضًا إلى حدوث ضوضاء واهتزازات.

إن عوامل الخطر المهني في عمليات التجميع الميكانيكية البسيطة قليلة ومشابهة لتلك الموجودة في التصنيع الآلي العام.

ومع ذلك، في عمليات التجميع المعقدة، ترتبط المخاطر المهنية بشكل أساسي بتقنيات التجميع المحددة المستخدمة.

على سبيل المثال، استخدام العديد من تقنيات اللحام يمكن أن يؤدي إلى مخاطر مهنية مرتبطة باللحام، في حين أن استخدام المواد اللاصقة يمكن أن يؤدي إلى مخاطر مهنية مرتبطة بالمادة اللاصقة. إذا كانت عملية الطلاء مطلوبة، يمكن أن تكون هناك أيضًا مخاطر مهنية مرتبطة بعملية الطلاء.

تشمل المخاطر المهنية في صناعة تصنيع الماكينات في المقام الأول مخاطر غبار السيليكون في إنتاج الصبوالمذيبات العضوية مثل البنزين ومشتقاته في إنتاج الطلاء، وغبار اللحام (الدخان) في عمليات اللحام. لمعالجة هذه المخاطر، ينبغي اتخاذ التدابير التالية: