هل تساءلت يومًا كيف يتم تصنيع أشكال الأنابيب المعقدة بدقة؟ يكشف هذا الدليل النقاب عن أسرار ثني الأنابيب، ويستكشف أنواعها وآلياتها وتطبيقاتها. مع رؤى من المهندسين الميكانيكيين المخضرمين، اكتشف الابتكارات التي أحدثت ثورة في الصناعات وتعلم كيفية اختيار الثني المناسب لاحتياجاتك.

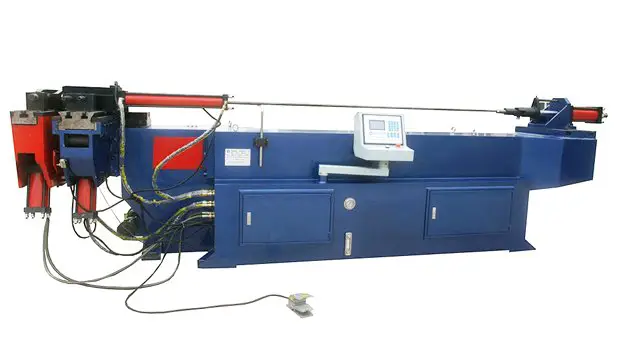

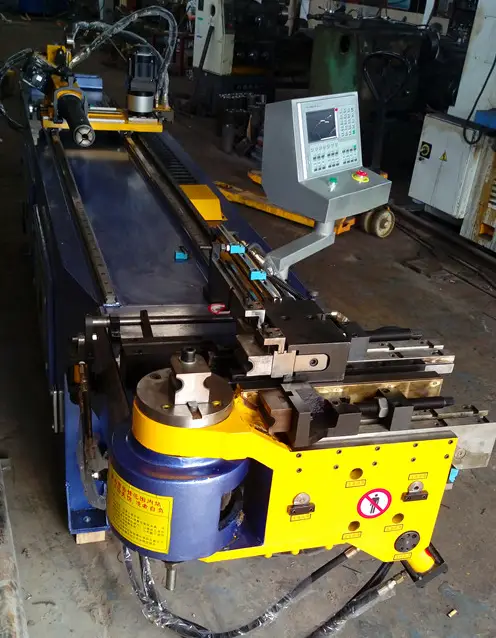

آلة ثني الأنابيب عبارة عن ماكينة متخصصة مصممة للثني الدقيق للمواد الأنبوبية، وهي مصنفة بشكل أساسي في أنظمة التحكم العددي بالكمبيوتر (CNC) والأنظمة الهيدروليكية. تلعب هذه الماكينات متعددة الاستخدامات دورًا حاسمًا في مختلف القطاعات الصناعية، بما في ذلك توليد الطاقة، والبنية التحتية للنقل، والهندسة الإنشائية، والبناء البحري، والعديد من التطبيقات الأخرى التي تتطلب أنابيب منحنية أو على شكل أنابيب.

على النقيض من ماكينات ثني الألواح، التي تم تصميمها لتشكيل الصفائح المعدنية المسطحة، فإن ماكينات ثني الأنابيب مصممة خصيصًا لمعالجة الأنابيب والأنابيب الفولاذية الأسطوانية. يمتد نطاق استخداماتها عبر الصناعات الهامة مثل إنشاء محطات توليد الطاقة، وتطوير السكك الحديدية والطرق السريعة، وتصنيع الغلايات، وبناء الجسور، وعمليات بناء السفن، والأعمال المعدنية المعمارية، وتصنيع الأثاث حسب الطلب. بالإضافة إلى ذلك، لا غنى عنها في منشآت خطوط الأنابيب المعقدة وخدمات البناء حيث يكون التوجيه الدقيق للأنابيب أمرًا ضروريًا.

في قطاع ماكينات ثني الأنابيب، تُعد ماكينات ثني الأنابيب من المعدات الأساسية نظرًا لقدراتها المتعددة الأوجه. تتضمن ماكينات ثني الأنابيب الحديثة ميزات متقدمة مثل تسلسلات الثني القابلة للبرمجة، والتحكم متعدد المحاور للأشكال الهندسية المعقدة، وأنظمة القياس المتكاملة لتعزيز الدقة. عادةً ما يشتمل تصميمها المصمم جيدًا على إطارات قوية لتحمل قوى الثني العالية، ومغازل دقيقة للحفاظ على سلامة الأنابيب أثناء التشكيل، وأنظمة محرك هيدروليكي أو كهربائي مؤازر متطورة للتحكم الدقيق.

تعمل الواجهة سهلة الاستخدام والتصميم المريح لثني الأنابيب المعاصرة على تسهيل التشغيل الفعال، مما يسمح بالإعداد السريع وتقليل أوقات الدورات. إن هذا المزيج من تعدد الاستخدامات والدقة وسهولة الاستخدام يجعل من ثني الأنابيب أحد الأصول التي لا تقدر بثمن في عمليات تصنيع المعادن، مما يتيح للمصنعين تلبية المواصفات المتزايدة المتطلبات من حيث دقة الثني والتكرار وجودة تشطيب السطح.

ماكينة ثني الأنابيب، والمعروفة أيضًا باسم آلة ثني الأنابيب، هي قطعة متخصصة من المعدات المصممة لتشكيل الأنابيب والأنابيب بدقة في أشكال وزوايا ومنحنيات مختلفة. هذه الماكينات قادرة على التعامل مع مجموعة كبيرة من المواد، بما في ذلك الفولاذ الكربوني والفولاذ المقاوم للصدأ وسبائك الألومنيوم والنحاس وحتى السبائك الغريبة، بأقطار تتراوح عادةً من 1/4 بوصة إلى 20 بوصة أو أكثر.

يمكن تصنيف ثني الأنابيب بشكل عام إلى نوعين رئيسيين:

غالبًا ما تشتمل ماكينات ثني الأنابيب الحديثة على ميزات مثل ثني المغزل (لمنع انهيار الأنابيب)، وتعزيز الثني (لثني نصف القطر الضيق)، وأدوات متعددة المكدسات للتبديل السريع بين أحجام الأنابيب المختلفة.

إن تعدد استخدامات ثني الأنابيب وكفاءتها يجعلها لا غنى عنها في العديد من الصناعات، بما في ذلك:

تشمل المزايا الرئيسية لماكينات ثني الأنابيب المتقدمة ما يلي:

ثني الأنابيب عبارة عن ماكينات متطورة مصممة لتشكيل الأنابيب في تكوينات مختلفة، بما في ذلك عوارض I، وقنوات الفولاذ، ومكواة الزوايا، والأسلاك. يمكن لهذه الأدوات متعددة الاستخدامات أن تنتج مجموعة واسعة من الأشكال مثل اللفائف، والأنابيب على شكل حرف U، وأنصاف الأنابيب، والملفات الحلزونية. تشمل الفئات الرئيسية لشواذ الأنابيب آلات الثني الكهربائية الهيدروليكية، وشواذ الأنابيب الهيدروليكية الأفقية، وشواذ الأنابيب الدوارة متعددة الوظائف.

تستخدم آلات ثني الأنابيب الكهربائية محركًا كهربائيًا كمصدر للطاقة، مع نقل قوة الثني من خلال مخفض سرعة وآلية سلسلة تروس. في المقابل، تستخدم آلات ثني الأنابيب الهيدروليكية الضغط الهيدروليكي لتنفيذ سلسلة من الحركات الدقيقة: قيادة آلية التثبيت، وسحب قالب الثني، وتنفيذ ثني الأنبوب، والتحكم في الحركات المساعدة للمغزل إلى الأمام والخلف.

تُستخدم ماكينات ثني الأنابيب الهيدروليكية على نطاق واسع لعمليات اللف المستوية وتوفر العديد من المزايا، بما في ذلك الوظائف المتعددة، والتصميم المريح، وسهولة التشغيل، وسهولة النقل، والإعداد السريع. وتجد هذه الماكينات تطبيقات في مختلف الصناعات، بما في ذلك البنية التحتية للطاقة الكهربائية، وبناء الطرق السريعة والسكك الحديدية، وتصنيع الغلايات، وبناء الجسور، وبناء السفن، وإنتاج الأثاث، والديكور المعماري.

تمثل ماكينات ثني الأنابيب بنظام التحكم الرقمي باستخدام الحاسب الآلي (CNC) تقدماً تكنولوجياً كبيراً مقارنةً بالأنظمة الهيدروليكية التقليدية. تستخدم هذه الماكينات محركات مؤازرة بدلاً من الطاقة الهيدروليكية، مما يتيح التحكم الدقيق في محاور الحركة المتعددة: تغذية المواد وسحبها، ودوران مستوى الثني، وتعويض الانحناء والرجوع للخلف، والحركات المساعدة، وتحديد موضع رأس الثني. تتمثل المميزات الرئيسية لماكينات ثني الأنابيب بنظام التحكم الرقمي في قدرتها على الإنتاج المستمر، ودقة المعالجة الفائقة، والقدرة على إنشاء تشكيلات أنابيب معقدة ثلاثية الأبعاد.

تتفوق ماكينات ثني الأنابيب بالتحكم العددي في عمليات الثني في الحالة الباردة، وهي قادرة على إنتاج ثنيات بنصف قطر واحد أو اثنين في إعداد واحد. إن تعدد استخداماتها يجعلها لا غنى عنها في صناعات مثل تصنيع السيارات وإنتاج أنظمة التدفئة والتهوية وتكييف الهواء، حيث يتم استخدامها لتصنيع مجموعة واسعة من تجهيزات الأنابيب وأشكال الأسلاك.

يمكن تصنيف طرق ثني الأنابيب بشكل عام إلى فئتين:

يوفر كل نوع من أنواع ثني الأنابيب إمكانيات فريدة ويتم اختياره بناءً على عوامل مثل خصائص المواد، وتعقيد الثني المطلوب، وحجم الإنتاج، والمعايير الخاصة بالصناعة.

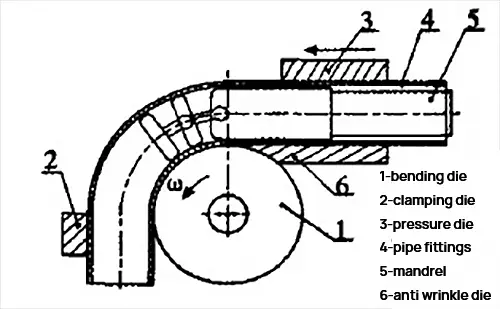

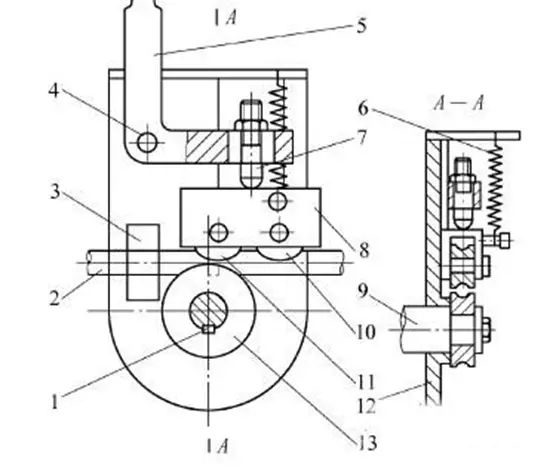

وفقًا لطريقة ثني الأنابيب، يمكن تقسيمها إلى ثني بالدفع، وثني بالدلفنة, ثني الصحافةوالثني الدائري. ومن بين هذه الطرق، فإن الثني الدائري سهل التشغيل الآلي نسبيًا، لذا فإن ماكينات الثني مصممة في الوقت الحالي في الغالب لهذه الطريقة. يتم توضيح مبدأ عملية الانحناء في رسم تخطيطي.

تتم عملية الثني باستخدام ثني القالبوقوالب التثبيت، وقوالب الضغط. يتم تثبيت قالب الثني على عمود الدوران، في حين أن قالب الثني التثبيت يقوم القالب بتأمين تجهيزات الأنابيب لمنع أي حركة محورية. يتكون قالب الضغط من قالب توجيه وقالب متابعة. أثناء عملية الثني، يطبق القالب التوجيهي الضغط المناسب على القالب المضاد للتجاعيد على تجهيزات الأنابيب، ويتحرك قالب المتابعة مع تجهيزات الأنابيب. يتم استخدام مغزل أيضًا لملء التجويف الداخلي لقطعة العمل ومنع أي تجاعيد أو تسطيح أو ترقق أو أي أعطال أخرى أثناء الثني.

يدور المغزل ويتم تشكيل الأنبوب من خلال لفه حول قالب الثني. تتضمن العملية أيضًا تغذية قطعة العمل، وإعداد المساحة للثني التالي، وهكذا. يتم نصف قطر الانحناء يتم تحديده من خلال نصف قطر قالب الثني، ويمكن تحقيق أنصاف أقطار ثني مختلفة بمجرد استبدال قالب الثني بقالب آخر بنصف قطر مختلف.

هيكل ومبدأ عمل آلة ثني الأنابيب الأوتوماتيكية وآلة ثني الأنابيب الكهروهيدروليكية:

يتكون النظام الهيدروليكي لماكينة ثني الأنابيب من مضخة زيت كهربائية، وأنابيب زيت عالية الضغط، وموصلات سريعة، وأسطوانة عمل، ومكبس. يشتمل جزء الكوع من الماكينة على صفيحة زهرية علوية، وصفيحة زهرية سفلية، ورأس القالب، وأسطوانة. تقوم مضخة الزيت الكهربائية بإخراج زيت عالي الضغط، والذي يتم إرساله إلى أسطوانة العمل من خلال أنابيب زيت عالية الضغط. يعمل الزيت عالي الضغط على دفع المكبس في أسطوانة العمل لتوليد قوة دفع، مما يؤدي إلى الانحناء من خلال مكون الكوع.

تشتمل ماكينة ثني الأنابيب على تقنية التحكم الرقمي باستخدام الحاسب الآلي المتقدمة مع واجهة شاشة تعمل باللمس سهلة الاستخدام، مما يتيح التحكم العددي الدقيق وإعداد البرنامج بشكل سهل من خلال نظام تشغيل قائم على الحوار. يضمن تصميمها الهيكلي القوي صلابة عالية وثبات الأبعاد أثناء عملية الثني.

تسمح سعة ذاكرة الماكينة بتخزين 16 برنامج ثني متميز، كل منها قادر على استيعاب ما يصل إلى 16 زاوية ثني فريدة. هذا التنوع يسهل عمليات الثني المتعددة المعقدة دون إعادة البرمجة. توفر وظيفة التموضع بطيء السرعة المدمجة، إلى جانب نظام التحكم في الزوايا عالي الدقة، إمكانية تكرار استثنائية مع تفاوت قدره ± 0.1 درجة، مما يضمن جودة متسقة عبر عمليات الإنتاج.

لتعزيز الكفاءة التشغيلية وتقليل وقت التوقف عن العمل، يتميز بندر الأنابيب بنظام كشف الأخطاء وعرضها في الوقت الفعلي. يتم إرسال أي انحرافات أو أعطال على الفور عبر رسائل على الشاشة، مما يتيح للمشغلين تحديد المشكلات وحلها بسرعة، وبالتالي الحفاظ على الإنتاجية المثلى.

تستكمل قدرات الماكينة قدرات الماكينة بحزمة برمجيات CAD/CAM الاختيارية. تقوم هذه الأداة القوية بترجمة الأشكال الهندسية المعقدة للأنابيب إلى إحداثيات يمكن قراءتها آليًا، مما يسهل الانتقال من التصميم إلى الإنتاج. يمكن تثبيت البرنامج على أجهزة الكمبيوتر المكتبية القياسية، مما يوفر مرونة في البرمجة دون اتصال بالإنترنت، وتحسين تسلسل الانحناء، وحسابات تعويض الانثناء.

تعمل ماكينة ثني الأنابيب على مبدأ هيدروليكي، باستخدام زيت عالي الضغط من مضخة كهربائية لتوليد القوة اللازمة للثني. يتم توجيه هذا الزيت المضغوط من خلال خطوط الضغط العالي إلى أسطوانة العمل، حيث يقوم بتحريك مكبس لإنتاج قوة الدفع المطلوبة لتشويه الأنابيب.

تشمل المزايا الرئيسية لشواذ الأنابيب الحديثة ما يلي:

في حين أن المزايا عديدة، قد تشمل القيود المحتملة استثمار رأس المال الأولي، ومتطلبات المساحة للنماذج الأكبر حجمًا، والحاجة إلى تدريب متخصص للاستخدام الأمثل. ومع ذلك، غالبًا ما تفوق هذه العوامل التحسينات الكبيرة في الإنتاجية والجودة والتنوع التي توفرها ماكينات ثني الأنابيب الحديثة.

تُعد ماكينة ثني الأنابيب أداة مهمة في مختلف الصناعات، ومع ذلك فإن الكثيرين ليسوا على دراية بمكوناتها المعقدة. دعونا نستكشف العناصر الرئيسية التي تشكل هذه المعدات متعددة الاستخدامات:

سرير أوتوماتيكي بالكامل:

يُستخدم السرير كأساس للماكينة، ويتميز بإطار قوي مصنوع من فولاذ القناة الملحومة. يتم تثبيت ألواح دعم المحامل العلوية والسفلية للمغزل على إطار صفيحة فولاذية عالية القوة، بسُمك 15 مم، مما يضمن الثبات والدقة أثناء التشغيل.

مكوّن النظام الهيدروليكي:

يمكن تجهيز النظام الهيدروليكي إما بملحقات تجارية من الدرجة الصناعية أو مكونات هيدروليكية عالية الأداء للطائرات، اعتمادًا على الدقة المطلوبة والتطبيق. يوفر هذا النظام القوة اللازمة لعمليات الثني ويضمن حركات سلسة ومضبوطة.

مكوّن الإرسال:

يتألف هذا التجميع من عدة عناصر مهمة:

تعمل هذه المكونات في تآزر لتنفيذ حركات ثني دقيقة.

مكوّن القالب:

القالب، أو القالب، هو أداة حاسمة في تشكيل الأنبوب. وعادة ما يتم تصنيعه من مواد عالية الجودة مثل الفولاذ الحامل أو سبائك الفولاذ، ويتم اختياره بناءً على قطر سطح الأنبوب وخصائص الانحناء المطلوبة. ويخضع القالب للمعالجة الحرارية لتحقيق صلابة HRC48 ~ 52، مما يضمن المتانة والحفاظ على ثبات الأبعاد تحت الضغط العالي.

مكوّن التثبيت:

تتكون آلية التشبيك الهيدروليكية من:

يعمل تمدد الأسطوانة الهيدروليكية وانكماشها على تشغيل ذراع التأرجح، مما يتيح إمساك الأنابيب بشكل آمن ودقيق أثناء عملية الثني.

المكونات الكهربائية:

تعمل هذه المكونات على التحكم في عملية الثني وأتمتتها، بما في ذلك المحركات، وأجهزة الاستشعار، ووحدات التحكم المنطقية القابلة للبرمجة (PLCs)، وأنظمة واجهة المستخدم. وهي تتيح التحكم الدقيق في معلمات الثني، مما يضمن الاتساق والكفاءة في الإنتاج.

تشترك ماكينة ثني الأنابيب، وهي ماكينة متخصصة لتشكيل المقاطع المنحنية في المواد الأنبوبية، في مبادئ التشغيل مع معدات ثني الصفائح ولكنها مُحسَّنة لقطع العمل الأسطوانية.

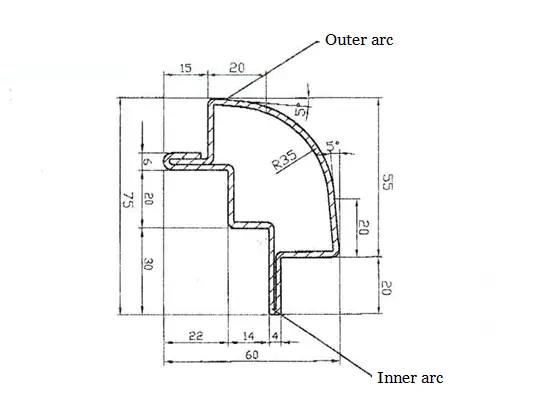

عندما يتعرض الأنبوب للانحناء الخالص تحت عزم دوران خارجي مطبق M، يتطور توزيع إجهاد معقد عبر مقطعه العرضي. يتعرض الجدار الخارجي خارج المحور المحايد لإجهاد الشد σ1، مما يؤدي إلى ترقق الجدار، بينما يتعرض الجدار الداخلي لإجهاد انضغاطي σ2، مما يؤدي إلى زيادة سماكة الجدار. يعد تدرج الإجهاد هذا أمرًا بالغ الأهمية في فهم سلوك الأنبوب أثناء الانحناء.

يؤدي التأثير المشترك لهاتين القوتين المتعارضتين (F1 وF2) إلى تشوه المقطع العرضي للأنبوب من دائري إلى بيضاوي الشكل تقريباً. هذا التشوه البيضاوي هو أحد الاعتبارات الرئيسية في ثني الأنابيب. إذا تجاوز التشوه الحد المرن للمادة، يمكن أن يؤدي إلى عيوب هيكلية: قد يؤدي إجهاد الشد إلى حدوث تشقق على الجدار الخارجي، بينما قد يتسبب الإجهاد الانضغاطي في حدوث تجعد أو التواء على الجدار الداخلي.

يخضع مدى تشوه الأنبوب في المقام الأول لمعاملين بلا أبعاد:

ومع انخفاض هذه النسب، تزداد درجة التشوه. عادةً ما تؤدي قيم R/D الأصغر إلى انحناءات أكثر إحكامًا ولكن أيضًا تركيزات إجهاد أعلى ومخاطر أكبر لحدوث عيوب.

لضمان السلامة الهيكلية وجودة تجهيزات الأنابيب المثنيّة، من الضروري التحكم في التشوه ضمن الحدود المقبولة التي تحددها معايير الصناعة (على سبيل المثال، ASME B31.3 لأنابيب المعالجة). تتأثر قدرة ثني الأنبوب بعوامل متعددة:

وغالبًا ما تستخدم عمليات ثني الأنابيب المتقدمة مغازل أو قوالب ممسحة أو قوالب ضغط للحفاظ على سلامة المقطع العرضي وتقليل ترقق الجدار. وبالإضافة إلى ذلك، تتيح أنظمة التحكم العددي بالكمبيوتر (CNC) التحكم الدقيق في معلمات الثني، مما يضمن إمكانية التكرار وتحسين العملية لمختلف مواد الأنابيب والأشكال الهندسية.

يجب مراعاة حدود تشكيل تجهيزات الأنابيب بعناية لضمان السلامة الهيكلية والوظيفية. وتشمل هذه الحدود عدة عوامل حاسمة:

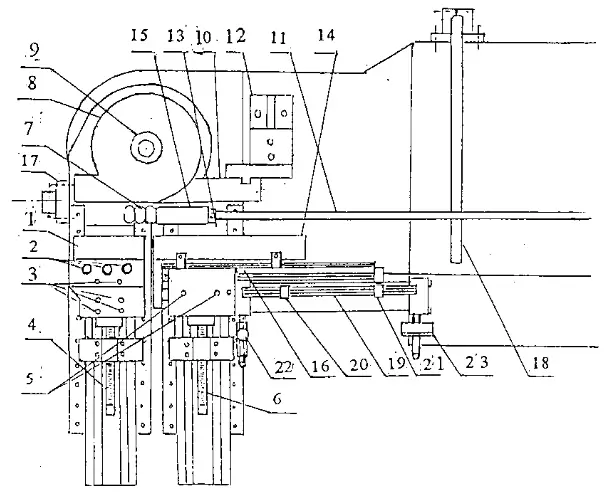

يضمن الذراع المتأرجح التحكم الدقيق في نصف قطر ثني الأنبوب، مع الالتزام بالتفاوتات المحددة. وهو يعمل جنباً إلى جنب مع مقعد التثبيت، الذي يخفف من الارتداد المرن للأنبوب الفولاذي أثناء عملية الثني، مما يعزز دقة الأبعاد.

يشتمل النظام الهيدروليكي على مراحل ضغط مزدوجة: الضغط العالي للعمليات كثيفة القوة والضغط المنخفض للوظائف المساعدة. يعمل هذا النظام المتشعب بكفاءة على تشغيل الأسطوانة الموجهة، ومقعد مشبك ذراع التأرجح، والأسطوانة الهيدروليكية، وجهاز الدفع، وعربة العربة، وأسطوانة الاستقامة، مما يحسن استخدام الطاقة ودقة التحكم.

يشتمل جهاز الأسطوانة التوجيهية على مجموعتين من بكرات التوجيه، وإطار قوي، ونظام نقل تثبيت دقيق. تتزامن آليات فتح وإغلاق بكرات التوجيه التي يتم تشغيلها هيدروليكيًا مع الذراع المتأرجح للحفاظ على المحاذاة الأفقية للأنبوب الفولاذي طوال عملية الثني، مما يضمن انحناءً متسقًا.

يعمل جهاز القيادة كمصدر طاقة أساسي لآلية الدفع، باستخدام أنظمة كهربائية أو هيدروليكية حسب القوة المطلوبة وخصائص التحكم.

تستخدم أسطوانة الاستقامة نظام ضبط متعدد المحاور لمواجهة التشوه الرأسي أثناء الثني. وهي تعمل بالاقتران مع أداة تثبيت عائمة مضادة للانحراف، وتحافظ على المقطع العرضي الدائري للأنبوب ضمن التفاوتات المحددة، مما يمنع الانحراف البيضاوي ويضمن السلامة الهيكلية.

يقوم جهاز الدفع، وهو نظام متكامل يتألف من عربة وسرير وعمود نقل وعمود نقل وسلسلة جر، بدفع الأنبوب الفولاذي بمعدل متحكم فيه. هذه الحركة المنسقة، بالتنسيق مع الذراع المتأرجح وأسطوانة التوجيه، تسهِّل الثني الدقيق والمستمر مع تقليل إجهاد المواد وتشوهها.

(1) راجع دليل المضخة الكهربائية بدقة قبل التشغيل.

(2) ابدأ بربط أسطوانة العمل بإحكام في الخيط الداخلي للكتلة المربعة. تأكد من أن الطرف الخلفي للأسطوانة مثبت بشكل صحيح على عجلة الدعم لتحقيق الثبات أثناء التشغيل.

(3) حدد رأس القالب المناسب بناءً على قطر الأنبوب. قم بتثبيته في المكبس، مع محاذاة البكرتين مع الأخاديد المقابلة لهما في مواجهة رأس القالب. أدخل المغزل ذو الحجم الصحيح في الفتحة المحددة وقم بتغطيته بالمغزل العلوي. ضع الأنبوب بعناية في الأخدود. قم بتوصيل أنبوب الضغط العالي عن طريق سحب الطرف النشط للقارنة سريعة التوصيل وربطه بموصل أسطوانة العمل. قبل الشروع في عملية الثني، تحقق من أن براغي تحرير الزيت على مضخة الزيت الكهربائية مشدودة بالكامل.

عند الانتهاء من عملية الثني، قم بفك برغي تحرير الزيت تدريجياً للسماح بإعادة ضبط المكبس تلقائياً.

ملاحظات مهمة:

(1) التزم بدقة بدليل المضخة الكهربائية للتشغيل الآمن والفعال.

(2) لا تحاول أبدًا فصل الموصل السريع أثناء وجود النظام تحت الحمل، حيث قد يؤدي ذلك إلى تحرير الضغط المفاجئ واحتمال حدوث إصابة.

(3) تستخدم الماكينة الزيت الهيدروليكي كوسيط عمل. يعد التنظيف والصيانة المنتظمة والشاملة لكل من الزيت ومكونات ثني الأنابيب أمرًا بالغ الأهمية. هذا يمنع الانسدادات والتسريبات والتلوث، والتي يمكن أن تؤثر بشكل كبير على أداء الماكينة وطول عمرها.

التطبيقات الكهروهيدروليكية (ثني الأنابيب الكهربائية):

إن آلة ثني الأنابيب الأوتوماتيكية متعددة الاستخدامات هذه مثالية لتركيب الأنابيب وصيانتها في مختلف البيئات الصناعية والتجارية، بما في ذلك:

وظائف إضافية:

يمكن فصل مكوِّن ثني الأنابيب (الأسطوانة الهيدروليكية) وإعادة استخدامه كماكينة رفع أنابيب هيدروليكية مستقلة، مما يوفر تنوعًا محسنًا للتطبيقات المتخصصة.

(1) ثني القالب (1)

التركيب:

(2) مصباح التصادم يموت

التركيب:

التعديل : التعديل::

A. قم بتأمين مقعد التشبيك وتحريره، ثم اضبط لوحة التحكم على الوضع اليدوي. اضغط على زر المشبك حتى نهاية مسار التشبيك. (عند هذه النقطة، يجب أن تكون هناك فجوة بين قالب تشبيك العجلة، والتي يمكن ضبطها باستخدام برغي ضبط مقعد التشبيك).

B. اضبط برغي ضبط مقعد التشبيك بحيث يكون قالب التشبيك وقوالب الثني محكمة الغلق تمامًا.

C. اضغط على الزر الخلفي لسحب قالب التثبيت، ثم اضبط برغي التثبيت عن طريق تدويره من 1/2 إلى 1/4 دائرة تقريبًا في اتجاه عقارب الساعة.

D. وأخيراً، أقفل الصامولة الثابتة على مقعد التشبيك.

(3) الضغط يموت

التركيب:

أ، قم بإزالة البرغي المثبت على قالب الضغط ثم ضع قالب الضغط.

ب، قفل براغي القالب التوجيهي.

التعديل:

A. قم بتأمين مقعد التشبيك وتحريره، ثم اضبط لوحة التحكم على الوضع اليدوي. اضغط على زر المشبك حتى نهاية مسار التشبيك. (عند هذه النقطة، يجب أن تكون هناك فجوة بين قالب تشبيك العجلة، والتي يمكن ضبطها باستخدام برغي ضبط مقعد التشبيك).

B. اضبط برغي ضبط مقعد التشبيك بحيث يكون قالب التشبيك وقوالب الثني محكمة الغلق تمامًا.

C. اضغط على الزر الخلفي لسحب قالب التثبيت، ثم اضبط برغي التثبيت عن طريق تدويره من 1/2 إلى 1/4 دائرة تقريبًا في اتجاه عقارب الساعة.

D. وأخيراً، أقفل الصامولة الثابتة على مقعد التشبيك.

(4) المغزل

التركيب:

أ. وضع المغزل في القضيب الأساسي في اتجاه عقارب الساعة.

ب. ثم ثبت براغي المغزل.

(يرجى ملاحظة أن المغزل يجب أن يكون في اتجاه الانحناء)

يجب تأريض أداة الماكينة بشكل صحيح باستخدام سلك نحاسي مرن بمساحة مقطع عرضي لا تقل عن 4 مم². يجب أن يظل جهد مصدر الطاقة ضمن النطاق المحدد. تجنب اختبار دائرة التحكم باستخدام ميجر (جهاز اختبار العزل)، حيث قد يؤدي ذلك إلى تلف المكونات الإلكترونية الحساسة.

عند توصيل الموصلات الكهربائية أو فصلها، أمسك دائماً بجسم الموصل بدلاً من سحب الأسلاك أو الكابلات لمنع تعطل وصلة اللحام أو كسر الأسلاك.

قم بحماية مفاتيح الحد، وأجهزة التشفير، والمكونات الدقيقة الأخرى من الصدمات بالأجسام الصلبة للحفاظ على دقتها ووظائفها.

قم بحماية وحدة العرض من الأجسام الحادة لمنع تلف الشاشة وضمان الرؤية الواضحة للمعلومات المهمة.

قم بتركيب كابينة التحكم الكهربائية في منطقة جيدة التهوية، بعيداً عن البيئات المتربة أو الأجواء المسببة للتآكل التي قد تعرض المكونات الإلكترونية للخطر.

الامتناع عن تعديل أطراف مدخلات/مخرجات الكمبيوتر الشخصي للحفاظ على سلامة النظام ومنع الأعطال المحتملة أو مخاطر السلامة.

عند تغيير مصدر طاقة أداة الماكينة، أعد تأكيد مواصفات المحرك لضمان التوافق والأداء الأمثل.

حافظ على نظافة الماكينة، مع إيلاء اهتمام خاص لكتلة التشبيك والكتلة المنزلقة. افحص بانتظام وأزل أي حطام أو أجسام غريبة يمكن أن تضعف الدقة أو تسبب التآكل.

قم بتنفيذ جدول تشحيم منتظم للسلسلة وجميع الأجزاء المنزلقة باستخدام مواد تشحيم مناسبة لتقليل الاحتكاك وإطالة عمر المكونات.

افصل دائمًا مصدر الطاقة قبل إجراء أي مهام تنظيف أو صيانة لضمان سلامة المشغل.

التحضير: قبل التشغيل، قم بإجراء الفحوصات التالية:

ضبط الضغط: استخدم صمام التنفيس الكهرومغناطيسي لضبط ضغط النظام على ضغط التشغيل المطلوب، الذي لا يتجاوز عادةً 12.5 ميجا باسكال. وهذا يضمن قوة الانحناء المثلى مع حماية مكونات النظام.

ضبط القالب: المحاذاة المناسبة أمر بالغ الأهمية لدقة الثني:

تقلل هذه المحاذاة الدقيقة من التآكل، وتضمن جودة ثني متسقة، وتطيل عمر الأداة.

عند تشغيل ماكينة ثني الأنابيب، تأكد من خلو منطقة كنس الذراع الدوارة من جميع الأفراد. منع أي شخص من الدخول إلى محيط الذراع الدوارة وتجهيزات الأنابيب أثناء تشغيل الماكينة منعًا لحدوث إصابات محتملة.

يستخدم النظام الهيدروليكي لثني الأنابيب زيت هيدروليكي قياسي YA-N32 (ISO VG 32). قم بإجراء تغييرات سنوية للزيت وتنظيف الفلتر المتزامن للحفاظ على الأداء الأمثل للنظام وطول عمره.

يجب ألا يقوم بإجراء التعديلات على ماكينة ثني الأنابيب أو القوالب إلا الأفراد المصرح لهم والمدربين. ولضمان السلامة، يجب إجراء التعديلات بواسطة اثنين على الأقل من المشغلين، على أن يتمركز أحدهما في كابينة التحكم لمراقبة العمليات وتقديم المساعدة الفورية عند الحاجة.

قبل إجراء أي تعديلات أو عند تشغيل الماكينة بدون شُغْلة، قم بإزالة المغزل لمنع حدوث أي تلف محتمل أو اختلال في المحاذاة.

حافظ على ضغط النظام الهيدروليكي أقل من الحد الأقصى البالغ 14 ميجا باسكال (2030 رطل لكل بوصة مربعة) لمنع تلف النظام وضمان التشغيل الآمن.

عند ضبط سرعة الأسطوانة يدويًا، قم بتدوير الذراع إلى ما بعد 90 درجة. قم بمزامنة سرعة الضبط مع السرعة الخطية لحافة الكوع الدوارة. لا تتجاوز أبدًا هذه السرعة في الوضع اليدوي، حيث قد يؤدي ذلك إلى فقدان التحكم واحتمال تلف المعدات.

إجراء عمليات فحص منتظمة لشد السلسلة، مما يضمن مرونة ثابتة مع مرور الوقت. الصيانة السليمة للسلسلة أمر بالغ الأهمية لعمليات الثني الدقيقة وإطالة عمر الماكينة.

في وضع الثني الأوتوماتيكي للقلب، قبل سحب ذراع الثني السابق، تحقق من أن رأس القلب في موضعه الصحيح داخل الأنبوب وأن عمود القلب غير معاق. قد يؤدي عدم القيام بذلك إلى ثني أو كسر الرأس أو القضيب الأساسي.

بعد كل استخدام، افصل مصدر الطاقة وقم بإجراء تنظيف وتشحيم شامل للماكينة. تساعد هذه الممارسة في الحفاظ على الأداء الأمثل، وإطالة عمر المعدات وضمان جاهزيتها للعمليات اللاحقة.

صمم أنابيب العادم لتقليل الأشكال الهندسية المعقدة، مع التركيز على الانحناءات الموحدة وعمليات التصنيع الفعالة. تجنب الأقواس الدائرية الكبيرة والمنحنيات الاعتباطية والانحناءات المركبة التي تتجاوز 180 درجة.

تزيد الأقواس الدائرية الكبيرة من تعقيدات الإنتاج وتكون مقيدة بقدرات ثني الأنابيب. وغالبًا ما تتطلب معدات متخصصة أو عمليات متعددة الخطوات، مما يقلل من كفاءة التصنيع الإجمالية ويزيد من التكاليف.

تعيق المنحنيات التعسفية والانحناءات المركبة جهود الميكنة والأتمتة. وغالبًا ما تستلزم هذه الأشكال غير المنتظمة التصنيع اليدوي، مما يعيق تنفيذ تقنيات التصنيع المتقدمة مثل الثني باستخدام الحاسب الآلي أو اللحام الآلي. لا يؤدي هذا الاعتماد على العمل اليدوي إلى زيادة وقت الإنتاج فحسب، بل يعرّض المشغّلين لمخاطر مريحة مرتبطة بالحركات المتكررة ورفع الأحمال الثقيلة.

تمثل الانحناءات التي تتجاوز 180 درجة تحديات كبيرة في عملية ثني الأنابيب. لا يمكن لمعظم ثنيات الأنابيب القياسية تشكيل أو تحرير هذه الزوايا القصوى بشكل فعال بسبب القيود الميكانيكية. وغالبًا ما تتطلب هذه الانحناءات تصنيعًا مجزأً أو أدوات متخصصة، مما يؤدي إلى زيادة تعقيد الإنتاج، ومشاكل محتملة في الجودة عند نقاط الوصلات، وارتفاع تكاليف التصنيع.

لتحسين تصميم أنابيب العادم من أجل قابلية التصنيع:

تؤثر سرعة الانحناء في عمليات تشكيل الأنابيب بشكل كبير على جودة المنتج النهائي. يعد تحسين هذه المعلمة أمرًا بالغ الأهمية لتحقيق النتائج المرجوة وتجنب العيوب الشائعة. يمكن تلخيص تأثيرات سرعة الانحناء على جودة التشكيل على النحو التالي:

السرعة الزائدة:

سرعة غير كافية:

لتحديد سرعة الثني المثلى، يوصى بضبط سرعة الثني النهائية عند 20-40% من السعة القصوى للماكينة. يوفر هذا النطاق توازناً بين الإنتاجية والجودة، مما يسمح بـ:

تشمل العوامل المؤثرة في اختيار السرعة المحددة ضمن هذا النطاق ما يلي:

من المهم ملاحظة أن هذه الإرشادات قد تختلف قليلاً اعتمادًا على ماكينة ثني الأنابيب المحددة، والمواد، والتطبيق. يعد إجراء التجارب وضبط معلمات العملية لكل إعداد فريد من نوعه أمرًا ضروريًا لتحقيق أفضل النتائج في عمليات ثني الأنابيب.

يعد اختيار نصف قطر الانحناء الأمثل أمرًا بالغ الأهمية في عمليات ثني الأنابيب، حيث يوازن بين مبدأي "أنبوب واحد، قالب واحد" و"أنابيب متعددة، قالب واحد" لتحقيق أقصى قدر من الكفاءة والتنوع.

في السيناريوهات التي لا يتطلب فيها الأنبوب سوى عدد قليل من مواضع أو زوايا الانحناء، عادةً ما يتم استخدام نصف قطر ثني واحد. هذا النهج، المعروف باسم "أنبوب واحد، قالب واحد"، تستلزمه القيود الميكانيكية لماكينات ثني الأنابيب، والتي لا يمكنها تغيير وحدة الثني في منتصف العملية. تضمن هذه الطريقة الدقة لتكوينات أنابيب محددة ولكنها قد تحد من المرونة.

وعلى العكس من ذلك، يوفر نهج "أنابيب متعددة، قالب واحد" تنوعًا أكبر وفعالية من حيث التكلفة. تتضمن هذه الاستراتيجية توحيد نصف قطر الانحناء للأنابيب ذات الأقطار المتماثلة، بغض النظر عن شكلها النهائي. ومن خلال استخدام نفس وحدات الثني لمختلف تكوينات الأنابيب، تقلل هذه الطريقة بشكل كبير من مخزون الأدوات المطلوبة. هذا التوحيد القياسي لا يعمل على تبسيط الإنتاج فحسب، بل يقلل أيضًا من أوقات الإعداد وتكاليف الأدوات.

ويعتمد الاختيار بين هذه الأساليب على عوامل مثل حجم الإنتاج وتنوع تصميمات الأنابيب والموارد المتاحة. بالنسبة للإنتاج بكميات كبيرة من الأجزاء الموحدة، غالبًا ما تكون طريقة "الأنابيب المتعددة، قالب واحد" أكثر كفاءة. ومع ذلك، بالنسبة للتطبيقات المتخصصة أو منخفضة الحجم، قد يكون نهج "أنبوب واحد، قالب واحد" أكثر ملاءمة.

والأهم من ذلك، عند تنفيذ استراتيجية "أنابيب متعددة، قالب واحد"، يجب النظر بعناية في خصائص المواد، وسمك الجدار، ومتطلبات جودة الانحناء لضمان أن نصف القطر الواحد يمكن أن يخدم تصميمات الأنابيب المتعددة بشكل كافٍ دون المساس بالسلامة الهيكلية أو الأداء.

في عملية ثني الأنابيب، يعمل المغزل كآلية دعم داخلية حاسمة للحفاظ على السلامة الهيكلية للجدار الداخلي للأنبوب عند نصف قطر الانحناء، مما يمنع بشكل فعال التشوه والبيضاوية. وبدون استخدام المغزل، يصبح ضمان الجودة المتسقة ودقة الأبعاد في عمليات ثني الأنابيب أمرًا صعبًا بشكل كبير، خاصةً بالنسبة للأنابيب رقيقة الجدران أو تلك التي تتطلب أنصاف أقطار الانحناء الضيقة.

تأتي المغازل في تكوينات مختلفة، كل منها مصمم لتلبية متطلبات ثني محددة:

1. مغازل أسطوانية: مناسبة للانحناءات البسيطة في الأنابيب ذات الجدران السميكة

2. مغازل عالمية:

3. مغازل التوجيه:

تسمح هذه التصميمات بالمرونة في استيعاب أقطار الأنابيب المختلفة، وسُمك الجدار، وتعقيدات الانحناءات.

يلعب التموضع الدقيق للمغزل داخل الأنبوب أثناء عملية التشكيل دورًا حاسمًا في تحقيق نتائج ثني مثالية. من الناحية النظرية، يجب أن تتماشى نقطة تماس المغزل مع نقطة تماس قالب ثني الأنبوب. ومع ذلك، فقد أثبتت الدراسات التجريبية المستفيضة أن تقدم المغزل بمقدار 1-2 مم عن هذه النقطة النظرية يؤدي إلى تحقيق جودة ثني واتساق أفضل.

يوفر هذا التموضع الأمامي الطفيف للمغزل العديد من المزايا:

من المهم ملاحظة أن التقدم المفرط للمغزل يمكن أن يؤدي إلى تأثيرات غير مرغوب فيها، مثل تكوين نتوء "رأس الإوزة" على الجدار الخارجي للمقطع المنحني. تحدث هذه الظاهرة بسبب الضغط الزائد للمادة عند نصف القطر الخارجي، مما يؤكد على أهمية تحديد موضع المغزل بدقة.

ولتحقيق أفضل النتائج، يجب مراعاة عوامل مثل خصائص مادة الأنبوب، ونسبة القطر إلى سمك الجدار، ونصف قطر الانحناء، وزاوية الانحناء عند تحديد موضع المغزل المثالي. يمكن لبرامج محاكاة الانحناء المتقدمة والاختبارات التكرارية أن تزيد من تحسين العملية لتطبيقات محددة.

قم بقفل قالب وغطاء عجلة الثني (9) في اتجاه عقارب الساعة، ثم قم بفكه وإزالته. بعد استبدال قالب عجلة الثني المطلوب، قم بقفل قالب وغطاء الثني.

تركيب قالب التثبيت الرئيسي

لاستبدال قالب التشبيك المطلوب، أولاً، قم أولاً بإزالة عمود الدبوس (2) من قالب التشبيك الرئيسي، واستبداله بقالب التشبيك المطلوب، وأدخل عمود الدبوس. بعد ذلك، قم بفك مسمار التثبيت (3) الخاص بقاعدة قالب التشبيك القالب، وقم بتشغيل مشبك التثبيت الرئيسي باستخدام شاشة الوضع اليدوي، وقم بتدوير برغي ضبط قالب التشبيك القالب (4)، وحركه للأمام حتى يتم تشبيك قالب التشبيك بقالب الثني. بعد ذلك، اضغط على المشبك الرئيسي لتحرير المشبك وقم بتدوير برغي ضبط قالب التشبيك القالب للأمام لمدة 1/3 أو 1/2 لفة. وأخيرًا، قم بقفل براغي التثبيت لقاعدة قالب التشبيك القالب.

تركيب قالب التشبيك التوجيهي

لتثبيت قالب التوجيه، اتبع نفس الطريقة المذكورة أعلاه، ولكن اضبط قوة التشبيك لتكون أخف قليلاً من قوة التشبيك الرئيسية.

إذا أصبح الأنبوب مجعدًا أثناء الثني، حرّك برغي الضبط الخاص بغطاء قالب الضغط إلى الأمام بمقدار 1/4 لفة تقريبًا ثم حاول الثني مرة أخرى حتى لا تظهر أي تجاعيد.

أثناء اختبار الانحناء، من المهم التأكد من مزامنة السرعة المتقدمة للدفع الإضافي مع سرعة الانحناء.

تركيب وتعديل قضيب المغزل ومقعد أسطوانة المغزل

لتركيب حبة المغزل (7)، قم بربط قضيب المغزل (11) في قضيب المغزل (15)، وربط المغزل بالمفصل المتقاطع لأسطوانة المغزل.

وتتمثل طريقة الضبط العامة في التأكد من أن الطرف الأمامي لقضيب المغزل يتجاوز نقطة التماس المركزية لقالب الثني بمقدار 2-5 مم (حسب قطر قالب الثني؛ فكلما كان القطر أكبر، كلما كانت المسافة أبعد من نقطة التماس، وكلما كان القطر أصغر، كان العكس).

يجب تثبيت مقعد أسطوانة المغزل على سكة توجيه أسطوانة المغزل، ويجب أن تكون سكة توجيه أسطوانة المغزل مزودة بمقياس.

يشير المؤشر إلى نصف قطر قالب الثني، لذلك إذا تم استبدال قالب الثني، فيجب تعديل مقعد أسطوانة المغزل وفقًا لذلك.

تركيب جهاز مضاد للتجاعيد

يتم تثبيت اللوح المقاوم للتجاعيد (10) على المقعد المقاوم للتجاعيد (12)، بحيث يكون المقعد القوسي للوح المقاوم للتجاعيد قريبًا من قالب الثني (8). يجب أن يكون الطرف الأمامي قريبًا قدر الإمكان من مركز قالب العجلة، ويجب أن يكون الطرف الخلفي للوحة المقاومة للتجاعيد موازيًا لقالب التوجيه بفارق 1-2 درجة لتقليل الاحتكاك بين اللوحة المقاومة للتجاعيد وقطعة العمل.

المناولة:

يمكن رفع أداة الماكينة بأكملها عن طريق تمرير سلك فولاذي عبر الجزء السفلي من أداة الماكينة.

يجب وضع خيوط أو قطعة قماش قطنية عند نقطة التلامس بين حبل السلك الفولاذي وأداة الماكينة لتجنب إتلاف سطح جسم الماكينة.

أثناء المناولة، يجب تأمين الأجزاء المتحركة لمنع الحركة والاصطدام.

التركيب:

يجب تركيب أداة الماكينة مباشرة، ويمكن ضبط مستوى المعدات عن طريق ضبط كتلة تحجيم التخميد في أسفل أداة الماكينة.

إن موضع مبرد الزيت بالنسبة لأداة الماكينة يجب تحديدها وفقًا لوضع التشغيل الفعلي.

التحضير للتشغيل التجريبي:

التطبيق في تصنيع معدات توليد الطاقة:

لقد زاد الطلب العالمي على معدات توليد الطاقة بشكل كبير بسبب نقص إمدادات الموارد وارتفاع تكاليف الطاقة. وفي هذا القطاع، تلعب ماكينات ثني الأنابيب باستخدام الحاسب الآلي دورًا حاسمًا في هذا القطاع، حيث تمثل استثمارًا كبيرًا في عملية التصنيع. هذه الآلات ضرورية لإنشاء أنظمة الأنابيب المعقدة في محطات الطاقة، بما في ذلك مولدات البخار والتوربينات والمبادلات الحرارية. وتعد دقتها وكفاءتها أمرًا بالغ الأهمية في إنتاج أنابيب الضغط العالي وأنظمة التبريد المعقدة، مما يضمن الأداء الأمثل والسلامة في مرافق توليد الطاقة.

التطبيق في صناعة تصنيع القوالب:

تُعد ثنيات الأنابيب بنظام التحكم الرقمي جزءًا لا يتجزأ من مختلف مراحل تصنيع القوالب، بما في ذلك قوالب التشكيل، والقوالب الساخنة، والقوالب الباردة، والقوالب البلاستيكية. ويمتد تعدد استخداماتها إلى ما هو أبعد من صناعة القوالب التقليدية، مع وجود تطبيقات مهمة في صناعات السيارات، والسكك الحديدية، والآلات العامة، وصناعة الأثاث. تعتمد هذه القطاعات اعتماداً كبيراً على تقنية ثني الأنابيب لإنشاء مكونات وأطر دقيقة ومخصصة الشكل. إن قدرة ماكينات ثني الأنابيب بنظام التحكم الرقمي على إنتاج انحناءات متناسقة وعالية الجودة بأقل قدر من هدر المواد جعلها لا غنى عنها في إنتاج القوالب الصناعية الحديثة.

التطبيق في صناعة الطيران والفضاء:

في مجال تصنيع الطيران، تُعد ثنيات الأنابيب ضرورية لتشكيل المكونات الهيكلية للطائرات. تاريخياً، كانت هذه الأجزاء تُصنع في الغالب من سبائك الألومنيوم وغالباً ما تكون كبيرة الحجم. ومع ذلك، فقد أدى الاستخدام المتزايد لسبائك التيتانيوم والمواد المركبة في مجال الطيران إلى متطلبات أكثر تطلبًا لماكينات ثني الأنابيب بنظام التحكم الرقمي باستخدام الحاسوب. يجب أن تتعامل ماكينات ثني الأنابيب الفضائية الحديثة مع هذه المواد المتقدمة بدقة متناهية، مع الحفاظ على تفاوتات ضيقة مع تقليل إجهاد المواد. يتم استخدامها في إنشاء خطوط الوقود، والأنظمة الهيدروليكية، والدعامات الهيكلية، حيث تكون سلامة كل ثني أمرًا بالغ الأهمية لسلامة الطائرات وأدائها. يستمر تطور تكنولوجيا ثني الأنابيب في هذا المجال في دفع حدود قدرات معالجة المواد، مما يتيح إنتاج مكونات طائرات أخف وزناً وأقوى وأكثر كفاءة.

إن تكوين آلة ثني الأنابيب الهيدروليكية عامل حاسم في تحديد سعرها. في سوق الماكينات الصناعية، ينطبق القول المأثور "تحصل على ما تدفع مقابله"، حيث تعكس كل نقطة سعرية قدرات ومستويات جودة محددة.

يعطي المستخدمون الذين يحتاجون إلى دقة وكفاءة عالية في ثني الأنابيب الهيدروليكية الأولوية للجودة، والتي يتم تحديدها بشكل أساسي من خلال المكونات الداخلية للماكينة وتصميمها. تشمل العوامل الرئيسية التي تؤثر على الجودة والسعر ما يلي:

بالنسبة للعديد من العملاء، تمثل الموازنة بين اعتبارات التكلفة ومتطلبات الجودة تحديًا كبيرًا. وهذا يستلزم فهماً شاملاً لاحتياجات التطبيقات المحددة، وأحجام الإنتاج، وحسابات العائد على الاستثمار على المدى الطويل.

تقدم السوق حاليًا مجموعة واسعة من ثنيات الأنابيب، والتي يتراوح سعرها عادةً ما بين 3000 إلى 100000 يوان صيني (حوالي $460 إلى $400 دولار أمريكي). تعتمد الأسعار المحددة على عدة عوامل:

عند تقييم خيارات ثني الأنابيب، من الضروري مراعاة ليس فقط سعر الشراء الأولي ولكن أيضًا عوامل مثل:

لتحقيق الشكل الهندسي المطلوب للأنبوب المثني، حدد القالب بناءً على القطر الخارجي لتجهيزات الأنبوب، وسُمك الجدار، ونصف قطر الانحناء، ثم اضبط الأجزاء المقابلة.

أدخل الزاوية المطلوبة على شاشة عرض التشغيل وفقًا لاحتياجات المستخدم (راجع دليل الأجهزة الكهربائية).

يعتمد لقط الأنابيب وتعزيزها لأداة الماكينة هذه على آلية زيادة قوة قضيب التوصيل.

لضمان القفل الذاتي لحالة التثبيت الذاتي، قم أولاً بفك القضبان اللولبية لآلية مشبك الأنبوب وآلية التعزيز. ثم، في ظل الحالة اليدوية، تكون الآليتان في وضع التشبيك، وأخيراً، قم بإحكام ربط القضبان اللولبية.

يمكن ضبط سرعة الكتلة المنزلقة بواسطة صمام الخانق أحادي الاتجاه لمزامنتها مع العمود الرئيسي.

أولاً، اضبط الغُرَاب المتحرك بحيث يتطابق مركز قضيب القلب مع مركز كوع القالب، ثم اضبط القضيب اللولبي على قضيب المكبس للغُرَاب المتحرك بحيث يمتد رأس القلب إلى الموضع المناسب.

يجب مراعاة النقاط التالية عند تشغيل ماكينة ثني الأنابيب:

الفحص قبل التشغيل:

فحص النظام الهيدروليكي:

إعداد قطعة العمل:

محاذاة القالب:

التحقق من التثبيت:

عملية الانحناء:

إجراءات ما بعد العملية:

بروتوكولات الطوارئ:

ثماني طرق لصيانة ثني الأنابيب:

الطريقة 1:

عند تشغيل ماكينة ثني الأنابيب، يجب تشغيلها بصرامة وفقًا للوائح التشغيل (النقاط الرئيسية).

الصيانة الدورية للآلات ضرورية. ويجب أن يكون موظفو الصيانة مؤهلين من خلال التعليم والتدريب.

الطريقة 2:

يجب الحفاظ على نظافة ثني الأنابيب، ويجب طلاء الأجزاء غير المطلية بشحم مضاد للصدأ.

تحقق مما إذا كان ضغط كل نظام ضغط الزيت طبيعيًا أم لا.

الطريقة 3:

قبل بدء تشغيل ماكينة ثني الأنابيب في كل مرة، يجب إضافة زيت التشحيم بانتظام في نقاط ثابتة وكميًا وفقًا لمتطلبات مخطط التشحيم.

يجب أن يكون الزيت نظيفاً وخالياً من الرواسب.

يجب ألا يلمس أنبوب الزيت وخط ذراع الثني الأرض.

الطريقة 4:

قم بفحص وإصلاح المفتاح والصمامات والمقبض بانتظام لضمان تشغيلها بشكل موثوق.

تحقق بانتظام من أن الزيت الهيدروليكي في خزان الزيت يصل إلى 80% على الأقل من مقياس مستوى الزيت.

الطريقة 5:

إن زيت التشحيم في محمل المحرك يجب استبدالها وتعبئتها بانتظام، ويجب فحص تشغيل المحرك بانتظام.

يجب ألا يتجاوز مؤشر درجة حرارة مقياس مستوى الزيت 60 ℃.

الطريقة 6:

افحص بانتظام ما إذا كان الحزام على شكل حرف V والمقبض والمقبض والمفتاح تالفين. إذا كانت تالفة بشكل كبير، فيجب استبدالها على الفور.

أضف شحم التشحيم بانتظام عند موضع التشبيك بين ترس ناقل الحركة والحامل.

الطريقة 7:

يُمنع منعاً باتاً تشغيل المعدات من قبل الأفراد غير المعينين. وبشكل عام، يجب على الأشخاص مغادرة الماكينة والتوقف.

يجب تشحيم الجزء المنزلق أو الجزء الدوار بانتظام.

الطريقة 8:

قم بتشحيم وتنظيف ثني الأنابيب قبل 10 دقائق من العمل كل يوم.

عند التشغيل بأقل من 5 ℃، انتبه إلى البركة ولا تدعها تتجمد.

لا تضع أجسامًا مغناطيسية بالقرب من محرك المؤازرة أو تطرقها.

عند تنظيف شاشة LCD، يُرجى قطع التيار الكهربائي أولاً، ولا تنظفها بمنظف سائل أو بخار سائل.

لا تضع الماكينة في مكان يتسرب منه المطر أو الرطوبة.

إذا وجد تسرب زيت في أسطوانة الزيت، فتأكد من الحاجة إلى استبدال حلقة منع التسرب.

إذا تبين أن ضغط الماكينة غير كافٍ، يُرجى التحقق مما إذا كان مستوى الزيت في خزان الزيت كافٍ وما إذا كانت درجة حرارة الزيت مرتفعة للغاية.

عندما لا يتم استشعار مفتاح القرب، ستعرض شاشة العرض سبب العطل المقابل. استخدم معلومات العطل المعروضة لتحديد موقع المشكلة للصيانة واستكشاف الأعطال وإصلاحها.

في حالة وجود زاوية غير دقيقة، يُرجى التحقق مما إذا كانت أسطوانة المخلب تتحرك للأمام وهي في مكانها، أو التحقق مما إذا كان المخلب المقابل كبيرًا جدًا.

في حالة عدم دوران المؤازرة أو عدم تغذية محرك المؤازرة أثناء التشغيل، يرجى التحقق مما إذا كان هناك رمز خطأ في محرك سيرفو. العطل الأكثر شيوعًا هو الجهد المنخفض اللحظي. إذا واجهت الحالات المذكورة أعلاه، قم بإيقاف تشغيل مصدر الطاقة الرئيسي أولاً وأعد تشغيله بعد 30 ثانية. إذا تعذر حل المشكلة، يرجى إبلاغ الشركة. لا تقم بفكها وإصلاحها دون إذن، لأنك ستكون مسؤولاً عن العواقب.

إذا كانت زاوية الانحناء غير صحيحة، يُرجى التحقق مما إذا كان برغي التثبيت الخاص بقارنة أداة التشفير مفكوكًا وما إذا كان الانحناء البطيء الطرفي له زاوية إدخال.

إذا فشل أي إجراء لضغط الزيت في الاستجابة، يرجى التحقق مما إذا كان صمام الملف اللولبي المقابل غير طبيعي.

للحصول على نظرة عامة شاملة عن الجهات الفاعلة الرائدة في هذا المجال، نوصي بالرجوع إلى دليلنا المفصل حول "أفضل 16 شركة مصنعة لماكينات ثني الأنابيب والأنابيب." يوفر هذا المورد معلومات متعمقة عن كل مصنع، بما في ذلك تخصصاتهم، وابتكاراتهم التكنولوجية، وموقعهم في السوق.

عند اختيار مورد ماكينات ثني الأنابيب، ضع في اعتبارك عوامل مثل:

من خلال تقييم هذه المعايير مقابل متطلبات الإنتاج المحددة الخاصة بك، يمكنك اتخاذ قرار مستنير بشأن أفضل مورد لماكينات ثني الأنابيب لتلبية احتياجاتك. تذكر أن الاختيار الأمثل قد يختلف حسب مجال عملك، وحجم الإنتاج، ومدى تعقيد عمليات الثني الخاصة بك.

يعد اختيار ماكينة ثني الأنابيب المناسبة أمرًا بالغ الأهمية لعمليات التصنيع الفعالة والدقيقة. ضع في اعتبارك العوامل التالية لاتخاذ قرار مستنير:

من خلال التقييم الشامل لهذه الجوانب، يمكنك اختيار ماكينة ثني الأنابيب التي لا تلبي احتياجاتك الإنتاجية الحالية فحسب، بل توفر أيضًا قيمة وكفاءة طويلة الأجل لعمليات التصنيع الخاصة بك.