هل فكرت من قبل في القوى المؤثرة عند ثني الأنبوب؟ في هذه المقالة، سوف نستكشف العالم الرائع لميكانيكا ثني الأنابيب. سيقوم مهندسنا الميكانيكي الخبير بتفصيل المفاهيم والحسابات الرئيسية التي ينطوي عليها الأمر، مما يوفر رؤى قيمة للمحترفين والمتحمسين على حد سواء. استعد لاكتشاف العلم الكامن وراء إنشاء انحناءات سلسة ودقيقة في الأنابيب!

تطورت عملية ثني الأنابيب بشكل كبير مع ظهور صناعات مختلفة مثل السيارات والدراجات النارية والدراجات الهوائية والبتروكيماويات. هذه العملية ضرورية لإنشاء انحناءات دقيقة ومتينة في الأنابيب المستخدمة في هذه القطاعات.

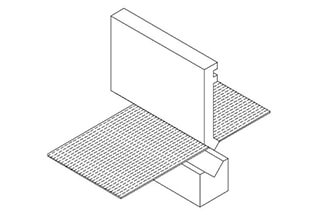

تمثّل الأشكال 6-19 و6-20 و6-21 و6-22 على التوالي الأشكال 6-19 و6-20 و6-21 و6-22 المخططات التخطيطية للقوالب الخاصة بأجهزة اللف والدفع والضغط والدحرجة. توضح هذه المخططات الإعداد المحدد والمكونات المستخدمة في كل طريقة من طرق الثني، مما يوفر مرجعًا مرئيًا لفهم العملية.

من خلال تصنيف طرق ثني الأنابيب بناءً على تقنية الثني، ودرجة الحرارة، واستخدام الحشوات أو المغازل، يمكننا فهم التطبيقات والمزايا المناسبة لكل طريقة بشكل أفضل. هذه المعرفة ضرورية لاختيار عملية الثني المناسبة للاحتياجات الصناعية المحددة، مما يضمن الكفاءة والدقة في التصنيع.

1- كتلة الضغط

2- القضيب الأساسي

3- كتلة المشبك

4- قالب الثني

5- كتلة منع التجاعيد

6- أنبوب فارغة

1-عمود الضغط 1-عمود الضغط

2-أكمام دليل 2

3-أنبوب 3 فارغ

4-قالب الانحناء 4 - قالب الانحناء

1-الموت

2-أنبوب 2 فارغ

3- اللكمة المتأرجحة

1-المحور 1

2,4,6 بكرات 2،4,6

3-المحور النشط

5-الأنابيب الفولاذية

عندما يتم ثني مادة الأنبوب، تتمدد المادة الموجودة على الجانب الخارجي من منطقة التشوه وتطول بواسطة الشد المماسي، بينما تنضغط المادة الموجودة على الجانب الداخلي وتقصر بواسطة الضغط المماسي.

بما أن الإجهاد المماسي σθ والإجهاد εθ موزعة بشكل مستمر على طول المقطع العرضي لمادة الأنبوب، ويمكن تخيلها على أنها تشبه ثني مادة اللوح.

تنتقل منطقة التمدد على الجانب الخارجي إلى منطقة الانضغاط على الجانب الداخلي، مع وجود طبقة متعادلة عند الوصلة.

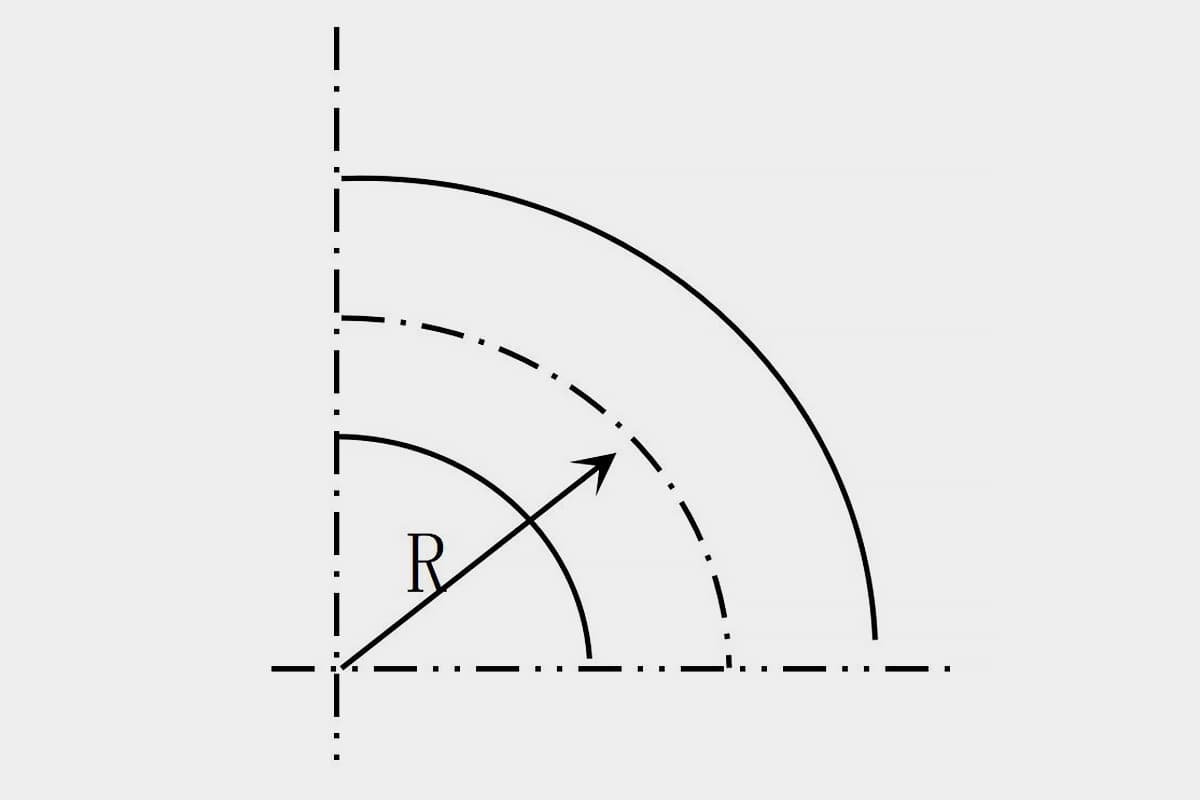

لتبسيط التحليل والحساب، عادةً ما يتم اعتبار أن الطبقة المحايدة تتطابق مع الطبقة المركزية للمقطع العرضي للأنبوب، ويمكن تمثيل موضعها في المقطع العرضي بنصف قطر الانحناء (الشكل 6-23).

تعتمد درجة تشوه الانحناء لمادة الأنبوب على درجة الانحناء النسبية نصف قطر الانحناء R/D والسمك النسبي t/D (R هو نصف قطر انحناء الطبقة المركزية للمقطع العرضي للأنبوب، D هو القطر الخارجي للأنبوب، t هو سمك جدار الأنبوب).

وكلما كانت قيم R/D و t/D أصغر، كلما زادت درجة تشوه الانحناء (أي أن R/D و t/D صغيران للغاية)، سيصبح الجدار الخارجي للطبقة المحايدة المنحنية رقيقًا بشكل مفرط، بل ويؤدي إلى التمزق؛ وسيزداد سمك جدار الأنبوب الداخلي بل ويصبح غير مستقر ومتجعدًا.

في نفس الوقت، مع زيادة درجة التشوه، يصبح تشوه المقطع العرضي (التسطيح) أكثر خطورة.

ولذلك، لضمان جودة تشكيل مادة الأنبوب، يجب التحكم في درجة التشوه ضمن النطاق المسموح به.

درجة التشوه المسموح بها في ثني الأنابيب تسمى حد تشكيل الانحناء. لا يعتمد حد تشكيل الانحناء لمادة الأنابيب على الخواص الميكانيكية للمادة وطريقة الانحناء فحسب، بل يأخذ في الاعتبار أيضًا متطلبات استخدام تجهيزات الأنابيب.

بالنسبة للأجزاء المثنية للأغراض العامة، يكون الحد الأقصى لإجهاد الاستطالة εالحد الأقصى الناتجة في الموضع الأبعد عن الطبقة المحايدة على الجانب الخارجي من منطقة تشوه ثني مادة الأنبوب يجب ألا تتجاوز القيمة الحدية التي تسمح بها لدونة المادة كشرط لتحديد حد التشكيل.

وهذا يعني أن نصف قطر الانحناء النهائي rدقيقة التي يمكن ثنيها في الجانب الداخلي للجزء بشرط عدم تشقق الطبقة السطحية الخارجية على الجانب الخارجي لمنطقة تشوه ثني جزء الأنبوب في الجانب الخارجي، وتستخدم كحد تشكيل ثني جزء الأنبوب.

rدقيقة يرتبط بالخصائص الميكانيكية للمادة، والحجم الهيكلي لتجهيزات الأنابيب، وطريقة معالجة الثني، وعوامل أخرى.

أ ظروف القوة

ب ظروف الإجهاد والإجهاد

الحد الأدنى نصف قطر الانحناء لعمليات الانحناء المختلفة في الجدول 6-2.

الجدول 6-2 الحد الأدنى لنصف قطر الانحناء أثناء ثني الأنابيب (الوحدة: مم)

| طرق الانحناء | الحد الأدنى لنصف قطر الانحناء |

| ثني الصحافة | (3~5)D |

| التفاف الانحناء | (2~2.5)D |

| ثني البكرة | 6D |

| دفع الانحناء | (2.5~3)D |

ملاحظة: D يمثل القطر الخارجي للأنبوب.

بالنسبة لنصف قطر الانحناء الأدنى الفولاذ وأنابيب الألومنيوم، ارجع إلى الجدول 6-3.

الجدول 6-3 الحد الأدنى لنصف قطر الانحناء لأنابيب الصلب والألومنيوم (الوحدة: مم)

| القطر الخارجي للأنبوب | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| الحد الأدنى لنصف قطر الانحناء | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| القطر الخارجي للأنبوب | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| الحد الأدنى لنصف قطر الانحناء | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

أثناء ثني الأنابيب، يكون تشويه شكل المقطع العرضي أمرًا حتميًا.

تعاني المادة الموجودة على الجانب الخارجي من الطبقة المحايدة من إجهاد الشد المماسي، مما يؤدي إلى ترقق جدار الأنبوب؛ بينما تعاني المادة الموجودة على الجانب الداخلي من الطبقة المحايدة من إجهاد انضغاطي مما يؤدي إلى زيادة سماكة جدار الأنبوب.

تخضع المادة الموجودة على الجانبين الخارجي والداخلي من منطقة تشوه الانحناء لأكبر إجهاد مماسي، ومن ثم تحدث أكبر التغيرات في سمك جدار الأنبوب هناك (الشكل 6-24).

في الانحناء مع الحشو أو القضبان الأساسية، يكون المقطع العرضي قادرًا بشكل أساسي على الحفاظ على شكل دائري، ولكن سمك الجدار يتغير. في غير المدعوم الانحناء الحرسواءً كانت الحافة الداخلية أو الجانب الخارجي، يصبح المقطع العرضي للأنبوب الدائري بيضاوي الشكل (الشكل 6-24 أ، ب).

وعلاوة على ذلك، كلما زادت درجة تشوه الانحناء (أي مع انخفاض نصف قطر الانحناء)، تصبح الحافة الداخلية غير مستقرة وتتجعد. في حالة الأنابيب المربعة في الانحناء المدعوم (الشكل 6-24ج، د)، يتغير المقطع العرضي إلى شكل شبه منحرف.

غالبًا ما يستخدم الإهليلجية في الإنتاج لقياس التغيرات في المقطع العرضي الدائري للأنبوب.

البيضاوية= دالحد الأقصى-Dدقيقة/d ×1001t% (6-21)

في هذا الصيغة، Dmax هو أقصى حجم للقطر الخارجي مقيسًا في أي اتجاه لنفس المقطع العرضي للأنبوب بعد الثني، و Dmax هو الحد الأدنى لحجم القطر الخارجي مقيسًا في أي اتجاه لنفس المقطع العرضي للأنبوب بعد الثني.

الشكل 6-25 هو مخطط إهليلجي يمثل التغير في الإهليلجية المقابل للانحناء بلا أبعاد R0/R (R0 هو نصف القطر الخارجي للأنبوب، R هو نصف قطر الانحناء للطبقة المركزية لجزء الانحناء) على إحداثي لوغاريتمي، ممثلاً على شكل مجموعة من الخطوط المستقيمة مع النسبة t/R0 كمتغير بارامتر.

كما يتبين من الشكل، كلما زادت درجة الانحناء، زادت درجة انحناء المقطع العرضي.

لذلك، غالبًا ما يتم استخدام الإهليلجية في الإنتاج كمؤشر مهم لفحص جودة الأنابيب المثنية. واعتمادًا على أداء الاستخدامات المختلفة لمواد الأنابيب المثنيّة، تختلف أيضًا متطلبات الإهليلجية الخاصة بها.

على سبيل المثال، بالنسبة لمكونات الأنابيب المثنية المستخدمة في مشاريع خطوط الأنابيب الصناعية، لا تتجاوز أنابيب الضغط العالي 5%؛ وأنابيب الضغط المتوسط والمنخفض 8%؛ وأنابيب الألومنيوم 9%؛ وأنابيب سبائك النحاس وسبائك الألومنيوم 8%.

قد يؤدي تشويه شكل المقطع إلى تقليل مساحة المقطع العرضي، مما يزيد من مقاومة تدفق السوائل، ويمكن أن يؤثر أيضًا على الأداء الوظيفي للأنبوب في الهيكل.

لذلك، في عملية ثني الأنبوب، يجب اتخاذ التدابير اللازمة للتحكم في التشويه ضمن النطاق المطلوب.

الطرق الفعالة لمنع تشويه شكل المقطع العرضي هي:

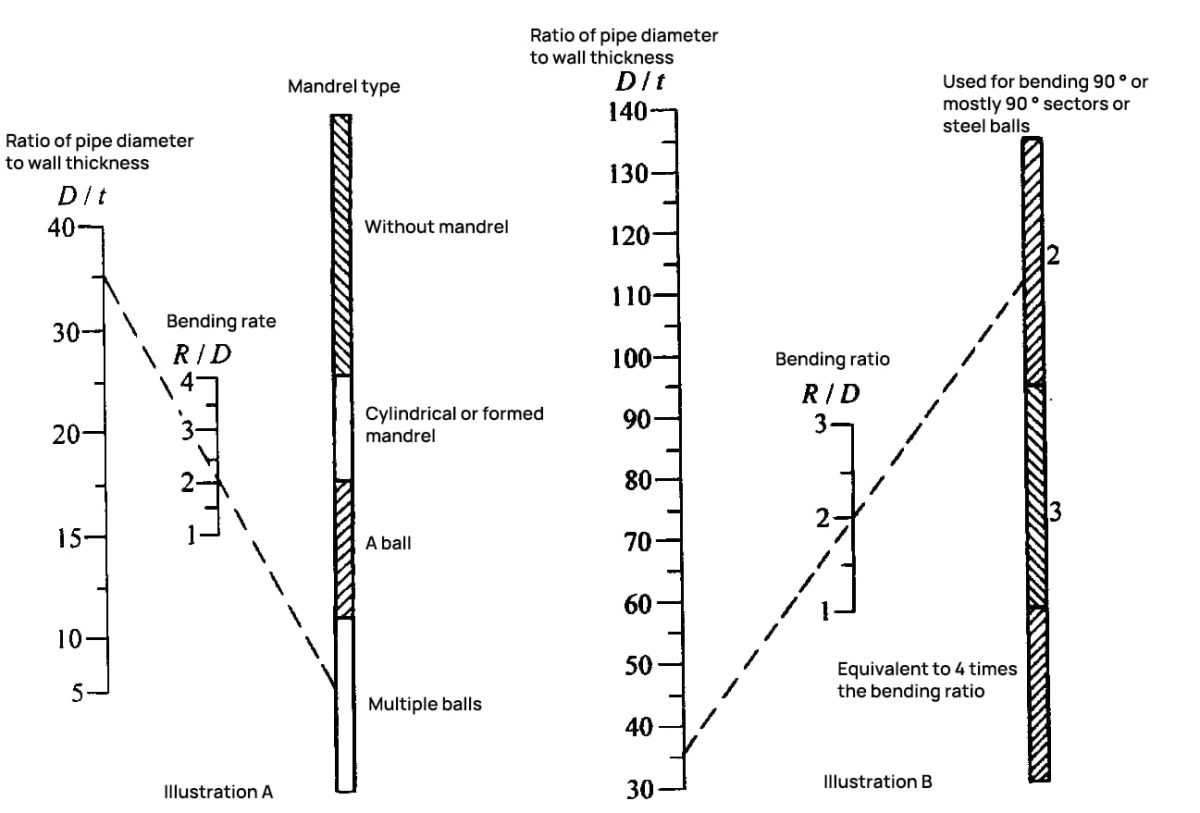

1) دعم المقطع العرضي بمغزل في منطقة تشوه الانحناء لمنع تشوه المقطع العرضي.

بالنسبة لعمليات الثني المختلفة، يجب استخدام أنواع مختلفة من المغازل. وغالبًا ما تستخدم المغازل الصلبة في الثني واللف، ويكون رأس المغزل نصف كروي أو أي شكل آخر من أشكال السطح المنحني.

يمكن تحديد ما إذا كانت هناك حاجة إلى مغزل أثناء الثني، ونوع المغزل الذي يجب استخدامه، من الشكل 6-26 والشكل 6-27.

2) يمكن أيضًا أن يحل ملء الأنبوب المثني الفارغ بوسائط حبيبية أو وسائط سائلة أو وسائط مرنة أو سبائك منخفضة نقطة الانصهار محل القضيب الأساسي لمنع تشويه شكل المقطع. هذه الطريقة سهلة التطبيق نسبيًا وتستخدم على نطاق واسع، ومعظمها للإنتاج على نطاق صغير إلى متوسط.

3) على سطح القالب الملامس لمادة الأنبوب، أ أخدود مصنوعة لتتناسب مع شكل المقطع لمادة الأنبوب، مما يقلل من الضغط على سطح التلامس ويعيق تشويه المقطع. وهذا إجراء فعال للغاية لمنع تشويه شكل المقطع.

4) غالبًا ما تستخدم طريقة استخدام طريقة التشوه المضاد للتحكم في التغيير في مقطع الأنبوب (الشكل 6-28) في عملية الثني بدون قلب على ثني الأنابيب. وتتمثل ميزة هذه الطريقة في هيكلها البسيط، لذا فهي تستخدم على نطاق واسع.

إن استخدام التشوه المضاد للثني بدون قلب يعني أن الأنبوب الفارغ يُعطى قدرًا معينًا من التشوه العكسي مقدمًا. ثم، بعد الثني، يلغي التشوه في اتجاهات مختلفة بعضها البعض، مما يحافظ بشكل أساسي على المقطع الفارغ للأنبوب دائريًا لتلبية متطلبات الإهليلجية، وبالتالي ضمان جودة الأنبوب المثني.

1-قالب الثني

2-كتلة التثبيط

3-بكرة 3

4-عجلة التوجيه 4

5 أنابيب فارغة

شكل المقطع العرضي للأخدود المضاد للتشوه كما هو مبين في الشكل 6-29، يرتبط حجم الأخدود المضاد للتشوه بنصف قطر الانحناء النسبي (نصف قطر انحناء الطبقة الوسطى، القطر الخارجي للأنبوب). انظر الجدول 6-4.

الجدول 6-4 أبعاد الأخدود المضاد للتشوه

| نصف قطر الانحناء النسبي R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-قالب الثني

2-الأسطوانة المضادة للتشوه

يعتمد التغير في سُمك الأنبوب بشكل أساسي على نصف قطر الانحناء النسبي R/D والسُمك النسبي t/D. في الإنتاج، الحد الأدنى لسُمك الجدار tدقيقة على الانحناء الخارجي والحد الأقصى لسُمك الجدار tالحد الأقصى من الداخل يمكن تقديرها عادةً باستخدام الصيغة التالية:

في الصيغة

إن ترقق مادة الأنبوب يقلل من القوة الميكانيكية وقابلية استخدام التجهيزات. ولذلك، في الإنتاج، غالبًا ما يُستخدم معدل ترقق الجدار كمؤشر فني لقياس التغير في سُمك الجدار من أجل تلبية قابلية استخدام التجهيزات.

معدل ترقق جدار الأنبوب = t-tدقيقة/t×100%

في الصيغة

يختلف أداء مواد الأنابيب، وهناك متطلبات مختلفة لمعدل تقليل سماكة الجدار.

على سبيل المثال، بالنسبة لتجهيزات الأنابيب المستخدمة في هندسة الأنابيب الصناعية، لا يتجاوز أنبوب الضغط العالي 10%؛ ولا يتجاوز أنبوب الضغط المتوسط والمنخفض 15%، ولا يقل عن سمك الجدار المحسوب التصميمي.

تشمل تدابير تقليل ترقق سماكة الأنابيب ما يلي:

1) تقليل القيمة العددية لإجهاد الشد المتولد على السطح الخارجي للطبقة المحايدة. على سبيل المثال، باستخدام طريقة التسخين الموضعي المقاوم لتقليل مقاومة التشوه في مادة معدنية داخل الطبقة المحايدة، مما يجعل التشوه أكثر تركيزًا في الجزء المضغوط، مما يحقق الغرض من تقليل مستوى إجهاد الجزء المشدود.

2) تغيير حالة الضغط في منطقة التشوه وزيادة مكون الضغط الانضغاطي. على سبيل المثال، التغيير من الانحناء إلى الدفع يمكن أن يتغلب بشكل أساسي على عيب الترقق المفرط لجدار الأنبوب.

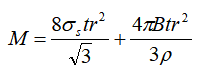

إن حساب عزم ثني مادة الأنبوب هو الأساس لتحديد معلمات الطاقة في ثني الأنبوب.

وفقًا لتحليل نظرية ميكانيكا البلاستيك، يتم اشتقاق التعبير النظري لعزم الانحناء عندما تكون مادة الأنبوب مثنية بشكل منتظم على النحو التالي:

ثني عزم دوران مادة الأنبوب:

في الصيغة

لا يعتمد عزم الانحناء الفعلي لمادة الأنبوب على خواص مادة الأنبوب وشكل المقطع العرضي وحجمه ونصف قطر الانحناء وغيرها من المعلمات فحسب، بل يرتبط أيضًا بشكل كبير بطريقة الانحناء وهيكل القالب المستخدم.

ولذلك، يستحيل حاليًا تمثيل جميع هذه العوامل بصيغة حسابية، ولا يمكن إجراء سوى تقديرات في الإنتاج.

يمكن تقدير عزم الانحناء لمادة الأنبوب بالصيغة التالية:

في المعادلة

المعامل µ ليس معامل الاحتكاك؛ فقيمته تعتمد على حالة سطح الأنبوب، وطريقة الثني، خاصةً إذا تم استخدام مغزل، ونوع وشكل المغزل، وحتى عوامل مختلفة تتعلق بموضع المغزل.

وبصفة عامة، عند استخدام مغزل جامد بدون تزييت، يمكن أخذ قيمة من 5 إلى 8؛ وعند استخدام مغزل مفصلي جامد، يمكن أخذ قيمة µ=3.

يظهر شكل المقطع العرضي للأخدود المضاد للتشوه في الشكل 6-29.

وترتبط أبعاد الأخدود المضاد للتشوه بنصف قطر الانحناء النسبي (نصف قطر انحناء الطبقة المركزية، القطر الخارجي للأنبوب).

انظر الجدول 6-4.

الجدول 6-4 أبعاد الأخدود المضاد للتشوه

| نصف قطر الانحناء النسبي R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-قالب الثني

2-الأسطوانة المضادة للتشوه

يعتمد التغير في سُمك الأنبوب بشكل أساسي على نصف قطر الانحناء النسبي R/D والسُمك النسبي t/D.

في الإنتاج، الحد الأدنى لسُمك الجدار tدقيقة على الجانب الخارجي من الانحناء والحد الأقصى لسُمك الجدار tالحد الأقصى على الجانب الداخلي يمكن تقديرها بشكل عام باستخدام الصيغة التالية:

في الصيغة

يقلل ترقق مادة الأنبوب من القوة الميكانيكية وأداء تجهيزات الأنابيب. ولذلك، غالبًا ما يُستخدم معدل الترقق في الإنتاج كمؤشر فني لقياس التغير في سُمك الجدار، من أجل تلبية متطلبات أداء تجهيزات الأنابيب.

معدل ترقق جدار الأنبوب = (t-tدقيقة)/t×100%

في الصيغة

يتطلب الأداء المختلف لمادة الأنبوب معدلات ترقق مختلفة. على سبيل المثال، بالنسبة لتجهيزات الأنابيب المستخدمة في هندسة خطوط الأنابيب الصناعية، يجب ألا تتجاوز أنابيب الضغط العالي 10%؛ ويجب ألا تتجاوز أنابيب الضغط المتوسط والمنخفض 15% ويجب ألا تقل عن سمك جدار حساب التصميم.

تشمل تدابير الحد من ترقق سماكة الأنبوب ما يلي:

1) تقليل القيمة العددية لإجهاد الشد المتولد على الجانب الخارجي للطبقة المحايدة، مثل اعتماد طريقة التسخين الموضعي المقاوم، مما يقلل من مقاومة التشوه للمادة المعدنية على الجانب الداخلي للطبقة المحايدة، مما يجعل التشوه أكثر تركيزًا في الجزء المضغوط، وبالتالي تحقيق الغرض من تقليل مستوى إجهاد الجزء المشدود.

2) تغيير حالة الضغط في منطقة التشوه وزيادة مكون الضغط الانضغاطي. على سبيل المثال، التغيير من الانحناء إلى الدفع يمكن أن يتغلب بشكل أساسي على عيب الترقق المفرط لجدار الأنبوب.

حساب عزم ثني الأنبوب هو الأساس لتحديد معلمات قوة ثني الأنبوب. وفقًا لتحليل نظرية ميكانيكا البلاستيك، يتم اشتقاق التعبير النظري لعزم الانحناء المنتظم للأنبوب على النحو التالي:

عزم دوران ثني الأنبوب:

في الصيغة

لا تعتمد لحظة الانحناء الفعلية لمادة الأنبوب على أداء مادة الأنبوب وشكل وحجم المقطع العرضي ونصف قطر الانحناء وغيرها من المعلمات فحسب، بل لها أيضًا علاقة كبيرة بطريقة الانحناء وهيكل القالب المستخدم.

لذلك، من المستحيل حاليًا التعبير عن جميع العوامل في صيغة حسابية، ولا يمكن إجراء سوى تقديرات في الإنتاج.

يمكن تقدير عزم الانحناء لمادة الأنبوب بالصيغة التالية:

في الصيغة

المعامل ليس معامل الاحتكاك µ، فقيمته تعتمد على حالة سطح الأنبوب، وطريقة الثني، وخاصةً ما إذا كان يتم استخدام مغزل، ونوع وشكل المغزل، وحتى عوامل مختلفة تتعلق بموضع المغزل.

وبصفة عامة، عند استخدام مغزل جامد بدون تزييت، يمكن اعتباره = 5 إلى 8؛ وإذا تم استخدام مغزل مفصلي جامد، يمكن اعتباره µ=3.

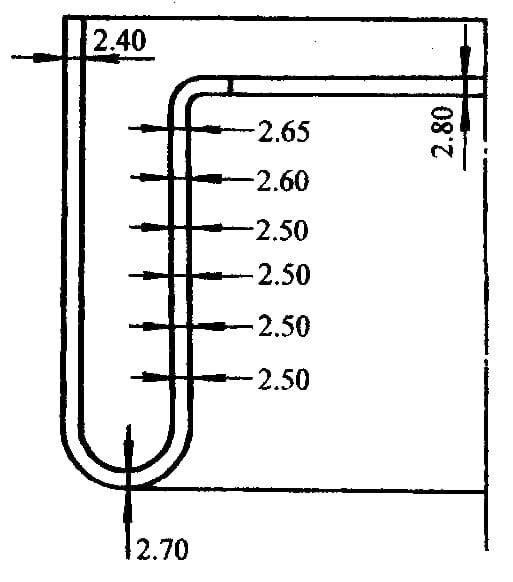

التشكيل بالدرفلة على الأنابيب هو عملية تشكيل خاصة تم تطويرها من عملية التشكيل التقليدية الختم عمليات التشفيه والحنك. وهي عملية تشوه يتم فيها ثني حافة فوهة الأنبوب موضعيًا عن طريق الضغط المحوري على قطعة الأنبوب من خلال القالب.

ويتميز استخدام هذه التقنية لتصنيع الأجزاء بسلسلة من المزايا مثل التقنية البسيطة والعمليات الأقل والتكلفة المنخفضة والجودة العالية. كما يمكنها إنتاج أجزاء يصعب تحقيقها باستخدام طرق الختم الأخرى.

وقد استخدمت هذه العملية على نطاق واسع في مختلف المجالات الصناعية مثل السيارات والفضاء.

هناك طريقتان أساسيتان لتشكيل خراطة الأنبوب، وهما اللفافة الخارجية واللفافة الداخلية (الشكل 6-30).

أ، ب لفة خارجية

ج، د لفة داخلية

1-أنبوب فارغ

2-حلقة توجيه التدفق 2-حلقة توجيه التدفق

قالب 3 مخروطي

4 - قالب حافة مستديرة

التدحرج إلى الخارج يتم قلب فراغ الأنبوب من الداخل إلى الخارج تحت ضغط محوري، مما يزيد من محيطه بعد التشكيل.

لفة داخلية: يتم لف الأنبوب الفارغ من الخارج إلى الداخل، مما يقلل من محيطه بعد التشكيل.

لا يمكن لعملية الدرفلة تشكيل أنواع مختلفة من الأجزاء الأنبوبية مزدوجة الجدار أو متعددة الطبقات بشكل فعال فحسب، بل يمكنها أيضًا معالجة الأكواب السفلية المحدبة، والأنابيب المتدرجة، والأنابيب ذات الشكل الخاص، وكذلك الأنابيب شبه المزدوجة، والأسطوانات مزدوجة الجدار الحلقي، والصواميل المجوفة مزدوجة الجدار، والمبادلات الحرارية، وكاتمات صوت السيارات، وأنابيب التوجيه الموجي في صناعة الإلكترونيات، إلخ.

في الوقت الحاضر، تتم معالجة هذه الأجزاء بشكل عام عن طريق الختم متعدد الخطوات و طرق اللحام، وهي صعبة ومكلفة وذات جودة مظهر رديئة.

يضمن استخدام عملية الدرفلة موثوقية الجزء وخفة وزنه وتوفير المواد الخام.

حاليًا، وفقًا للبيانات، فإن العديد من المواد المعدنية يمكن تشكيلها على القالب بمختلف طرق الدرفلة المختلفة، مثل سبائك الألومنيوم والنحاس وسبائك النحاس والفولاذ منخفض الكربون والفولاذ الأوستنيتي المقاوم للصدأ، إلخ. يمكن درفلة فراغات الأنابيب بجميع المواصفات السليمة بنجاح في أنابيب مزدوجة الطبقة.

التشكيل بالدرفلة، مقارنةً بغيرها من عمليات التشكيل، لديها عملية تشوه أكثر تعقيدًا، والتي تشمل الحرق والتجعيد والدحرجة والتحويل المتبادل بينهما.

هناك العديد من القوالب لتحقيق عملية التشكيل هذه، من بينها القوالب البسيطة والشائعة الاستخدام هي القوالب المخروطية وقوالب الشرائح.

1. قالب درفلة الأنبوب المخروطي

يظهر هيكل قالب درفلة الأنبوب المخروطي في الشكل 6-32. وهذا القالب هيكل القالب بسيط، ويمكن تشكيل مواصفات مختلفة من الأنابيب على مجموعة واحدة من القوالب، وهو أمر يصعب تحقيقه في قوالب تشكيل الأنابيب الأخرى.

وأيضًا، كعملية تشكيل مسبقة لتشكيل الأنبوب الدقيق، يتم استخدام التشكيل المخروطي على نطاق واسع.

هيكل قالب القالب المقلوب الأنبوبي

ب معلمات عملية قلب الأنبوب المخروطي

1 - اضغط على الرأس

2 - أنبوب البليت

3 - القالب المخروطي

أثناء عملية خراطة الأنبوب، يوضع أحد طرفي فراغ الأنبوب على قالب مخروطي الشكل، بينما يتعرض الطرف الآخر لضغط محوري من منزلق الضغط لتحقيق خراطة الأنبوب.

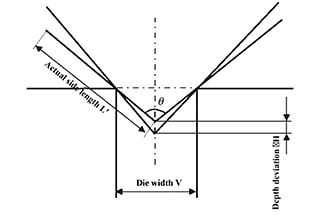

عند تصميم هذا نوع القالبفإن الزاوية نصف المخروطية α للقالب هي البارامتر الأكثر أهمية.

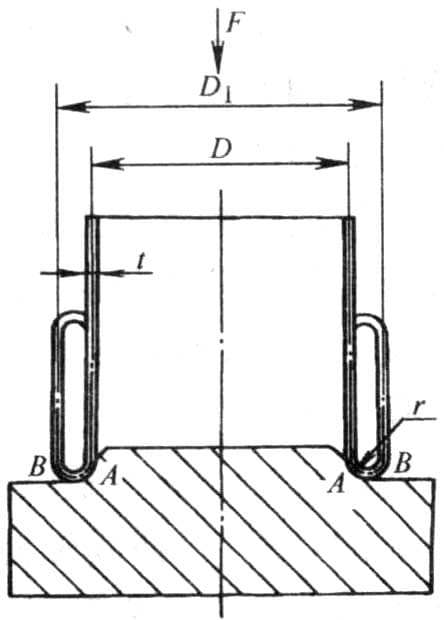

لا يحدّد حجم α جدوى خراطة الأنبوب فحسب، بل يؤثر أيضًا على الأبعاد الهندسية لخراطة الأنبوب، أي معامل خراطة الأنبوب K (K=D/D1، حيث D وD1 هما القطر الخارجي للأنبوب الفارغ والقطر الخارجي لخراطة الأنبوب، على التوالي).

من الواضح أنه توجد زاوية نصف مخروطية حرجة α0، ولا يمكن إجراء الدوران بشكل طبيعي إلا عندما تكون زاوية نصف المخروط α≥ α0.

µ، هـ، اشتقه جولوبنوف استنادًا إلى مبدأ الإجهاد الرئيسي:

بالنظر إلى تأثير تقوية المادة وصلابة الطرف المشتعل، يمكن تعديل المعادلة أعلاه على النحو التالي:

في الصيغة

بالنسبة لأنبوب ألومنيوم 3A21 مقاس 42 مم 3A21، محسوبًا بالصيغة أعلاه، تكون الزاوية 55° - 60°.

تُظهر الاختبارات التجريبية أنه عندما تكون الزاوية α≥60° (α≈68°)، يمكن أن يستمر انقلاب الأنبوب بسلاسة. في هذا الوقت، يكون الضغط المحوري هو الأصغر.

عندما تكون الزاوية 55° - 60°، يتجعد طرف الأنبوب الفارغ ولكنه لا يدخل مرحلة التقليب. عندما تكون الزاوية α <55 درجة، يتوهج طرف الأنبوب فقط على القالب المخروطي ولا يتجعد.

أثناء عملية قلب القالب المخروطي، ينزلق طرف الأنبوب بسهولة، مما يتسبب في خروج الجزء المقلوب من الأنبوب عن محوره مع فراغ الأنبوب الأصلي ويتسبب في الانحناء المحوري أثناء عملية القلب.

من الصعب الحصول على جزء أنبوبي مقلوب مزدوج الطبقة يلبي متطلبات جودة التجميع. ومن ثم، فإن مستديرة تم تطوير قالب تقليب الزاوية على أساس القالب المخروطي.

2. قالب تقليب الزاوية المستديرة

يستخدم قالب قلب الزاوية الدائرية الجزء العامل للقالب، وهو عبارة عن دائرة نصف قطرها نصف قطر لإجبار طرف الأنبوب المضغوط محوريًا على التشوه على طول قوسه لتحقيق قلب الأنبوب.

يوضح الشكل 6-33 رسمًا تخطيطيًا لفراغ أنبوبي بسمك t ومتوسط قطر D، يتدحرج على قالب دائري الزاوية بنصف قطر r، تحت حمل محوري، يلتف طرف الأنبوب لأعلى على طول قوس القالب للحصول على قطعة أنبوبية ملفوفة بقطر D1.

المعلمة الأكثر أهمية في تصميم قالب تشفيه الزاوية المستديرة هي نصف القطر r لزاوية القالب. فهو لا يحدد الأبعاد الهندسية للجزء ذي الحواف فحسب، بل يؤثر أيضًا على حجم قوة التشفيه.

بالنسبة إلى 3A21 ملدنة أنبوب الألومنيوم من النوع Φ41×1، يُظهر كل من التحليل النظري والنتائج التجريبية أن نصف قطر شريحة القالب الحرجة (الحد الأدنى لنصف قطر الشريحة) لعدم استقرار انعكاس الأنبوب يبلغ حوالي 2 مم؛ نصف قطر الشريحة الأمثل هو 3 مم تقريبًا؛ يبلغ الحد الأقصى لنصف قطر الشريحة حوالي 4 مم.

وهذا يشير إلى أن استقرار وجودة انعكاس الأنبوب تحت الحمل المحوري يعتمد على نصف قطر شريحة القالب r. إذا كانت r أقل من قيمة حرجة معينة، لا يلتف طرف الأنبوب على طول قوس القالب؛ وعندما يكون r كبيرًا جدًا، ينكسر طرف الأنبوب ولا يمكن قلبه بنجاح. لا يمكن تحقيق انقلاب الأنبوب إلا عندما تكون r ضمن نطاق مناسب.

على غرار التجعيد الخارجي لمادة الأنبوب، يمكن أيضًا إجراء التجعيد الداخلي للأنبوب على القالب المخروطي والقالب الشرائحي (الشكل 6-34).

بالمقارنة مع عمليات التشكيل الأخرى، فهي عرضة لعدم الاستقرار. نظرًا لأنه أثناء التجعيد الداخلي، ينخفض قطر الأنبوب بعد التشوه، ويزداد سمك جدار الأنبوب، وتزداد قوة انعكاس الأنبوب، مما يجلب صعوبات في تشكيل الشباك.

ووفقًا للحسابات النظرية والممارسة، عندما تكون الزاوية شبه المخروطية الحرجة β للقالب المخروطي المقلوب الأنبوبي ≥120°، يمكن أن تتم عملية التجعيد بسلاسة. في الإنتاج، تؤخذ القيمة عادةً على أنها β ≥120 ° 125 °، صp≈4 مم.

يمكن أن تحدث عملية تجعيد الأنبوب فقط عندما يكون الحمل المطلوب للتجعيد أقل من حد عدم الاستقرار المحوري. نظرًا لأن حمل تشكيل الشباك يعتمد إلى حد كبير على المعلمات الهندسية للقالب، من حيث قالب الشرائح، فإنه يعتمد على نصف قطر الشرائح r.

لذلك، يمكن تحديد المنطقة الممكنة لتشكيل الشباك (الشكل 6-35).

قالب مخروطي الشكل

ب القالب المستدير

من الشكل 6-35، يمكن ملاحظة أن مساحة الدرفلة الداخلية صغيرة جدًا، وأن حمل الدرفلة أعلى عدديًا من حمل الدرفلة الخارجية، حيث يصل تقريبًا إلى 50%.

تُظهر البيانات الموجودة أنه على الصعيدين المحلي والدولي، تمت دراسة معلمات العملية المثلى للدرفلة الخارجية نظريًا وعمليًا، وتم اكتشاف العلاقة بين الحد الأدنى من الإجهاد الضاغط المحوري المطلوب للدرفلة الكاملة والقطر الداخلي والقطر الخارجي وسمك جدار المادة الأنبوبية.

أثناء الدرفلة الخارجية للمواد الأنبوبية، لا يكون التغير في سُمك الجدار كبيرًا.

ومع ذلك، أثناء الدرفلة الداخلية، يتسبب الإجهاد الانضغاطي المحيطي في زيادة سمك الجدار عند شريحة القالب باستمرار حتى يصل إلى قيمة ثابتة، والتي يمكن أن تكون 1.5 مرة من السمك الأصلي. لذلك، لإكمال الدرفلة الداخلية، يلزم وجود حمل محوري أكبر.

في النوعين المذكورين أعلاه من الدرفلة (الدرفلة التقليدية)، هناك بعض أوجه القصور:

1. لا تكون بداية الطبقة الثانية لجدار الأنبوب موازية لجدار الأنبوب الأصلي، بل تنعطف دائماً نحو التجويف الداخلي للأنبوب مزدوج الجدار;

2. توجد مسافة معينة بين جدار الأنبوبة الجديدة وجدار الأنبوبة الأصلية، والتي تعتمد على القطر النسبي (D/T) لمادة الأنبوبة الأصلية;

3. بالنسبة للدرفلة الداخلية، تكون الطبقة الثانية من جدار الأنبوب أكثر سمكًا إلى حد كبير، مما يؤدي بدوره إلى زيادة الضغط المحوري أثناء الدرفلة.

المشاكل التي تنشأ في العمليات المذكورة أعلاه ترجع إلى آلية التشكيل، والتي تحد من الشكل الهندسي للأنابيب التي تم الحصول عليها، وخاصة ضعف الاستقرار والصعوبة العالية لعملية الدرفلة الداخلية، والتي تحتاج إلى تحسين.

لذلك، ظهرت طريقة التشكيل بالدرفلة بإجهاد الشد للدرفلة الداخلية للمواد الأنبوبية.

وتتمثل خاصية طريقة التشكيل بالدرفلة بإجهاد الشد في أنها توقف الدرفلة في المرحلة الأولى من الدرفلة الداخلية للمادة الأنبوبية، وتعطي الحافة المدرفلة انحناءً عكسيًا، وتوجهها نحو خارج التجويف.

ثم، من خلال عمل القالب المحدب، تتسبب قوة الشد المؤثرة على حافة الانحناء العكسي على الجدار الداخلي في خضوع فراغ الأنبوب للدحرجة الداخلية، بدلاً من التدحرج بواسطة الضغط المحوري المؤثر على الجدار الخارجي، وبالتالي تقليل الضغط المحوري.

يمكن أن تحقق هذه العملية ارتفاعًا أكبر للجدار الداخلي وسماكة ثابتة للجدار ودقة أعلى للمنتج.

وقد وسعت طريقة التشكيل بالدرفلة بإجهاد الشد من نطاق تطبيق عملية التشكيل بالدرفلة الداخلية، مثل إنتاج وصلات الأنابيب، ومقاعد الدرفلة المحامل، وغيرها (الشكل 6-36).

يمكن تقسيم طريقة تشكيل لفة إجهاد الشد إلى ثلاث خطوات كما هو موضح في الشكل 6-37.

في الخطوة الأولى (الشكل 6-37 أ)، ينتهي الدرفلة الداخلية التقليدية عندما تغادر حافة الأنبوب ربع قالب الشرائح.

في هذا الوقت، ستشكل المسافة بين حافة الأنبوب والجدار الداخلي للقالب الدعامة الشعاعية للمنتج النهائي ويجب أن تكون مساوية للعرض المطلوب.

في الخطوة الثانية (الشكل 6-37ب)، ينحدر القالب المحدب ذو القاع المسطح من الأسفل، مما يجبر حافة الأنبوب على الحافة (على غرار تشعيب الفتحة من اللوحة). يتم تحديد الفجوة بين القالب المحدب والقالب الداخلي للفة الأنبوبية بواسطة سمك جدار الأنبوب (يزيد سمك جدار الأنبوب الداخلي للفة الأنبوبية قليلاً).

في الخطوة الثالثة (الشكل 6-37 ج، د)، يرتفع قالب التشكيل المحدب مما يتسبب في تدحرج حافة الأنبوب إلى الداخل، وبالتالي توليد الطبقة الثانية من جدار الأنبوب تحت دفع قالب التشكيل المحدب.

كما يتضح من الشكل، يعمل قالب التشكيل المحدب على حافة الأنبوب بإجهاد الشد، وليس بإجهاد انضغاطي يؤثر على الأنبوب بأكمله.

لا يوجد انزلاق نسبي بين القالب والمادة المشوهة، ويتم الحفاظ على مسافة بين أحمال التشكيل، وبالتالي تقليل الضغط الانضغاطي المحوري على منطقة انتقال الأنبوب، وبالتالي منع عدم الاستقرار.

ولذلك، فإن الدرفلة بإجهاد الشد تتمتع بحرية أكبر في اختيار نصف قطر الدرفلة، في حين أن نصف قطر القالب هو معلمة عملية مهمة في عمليات التشغيل الآلي التقليدية (الشكل 6-35).

شروط التنفيذ الناجح لهذه العملية:

Fثقب التثقيب≥Fالمتداول (6-22)

تشتمل قوة التثقيب على ثلاثة مكونات (الرمز في الشكل 6-37 د): الحمل المسبب للتشوه اللدن للمادة عند نصف القطر rP؛ الحمل المطلوب للتغلب على الاحتكاك عند الزاوية ra بين المثقاب وحافة الأنبوب؛ الحمل المطلوب لثني وفك مادة الحافة من الوضع الشعاعي إلى المحوري.

في التعبير التحليلي، σ1 لتمثيل إجهاد تشوه الجدار الداخلي.

ثم,

يتضمن التشكيل بالدلفنة جانبين: الحمل المطلوب لدحرجة المواد إلى مواضع أنصاف أقطار الانحناء المختلفة والحمل المطلوب للثني والارتداد من بداية منطقة التشوه إلى نهايتها.

في التحليل، σ0 يُستخدم لتمثيل إجهاد تشوُّه الجدار الخارجي، و σm يمثل متوسط إجهاد التشوه اللدن في منطقة التشوه.

الخلاصة:

تم إثبات طريقة تشكيل الأنبوب عن طريق الدرفلة تحت إجهاد الشد من خلال التجارب.

على الرغم من أن هناك حاجة إلى مرحلتي تحضير قبل بدء الدرفلة وإعادة التبلور الصلب عند الضرورة، إلا أنها تتميز بالمزايا التالية مقارنة بعملية الدرفلة التقليدية

1) تتجه الحافة المدرفلة نحو مركز التجويف، مما يسهل التنسيق مع الأجزاء الأخرى، مثل الكرة تحمل المقاعد.

2) يتم تقليل الحمل المتداول بشكل كبير.

3) تم تحسين حد التشكيل إلى حد كبير، والمنتجات ذات نصف قطر التدحرج الأصغر يمكن الحصول عليها.

4) لا يوجد احتكاك ولا حاجة للتشحيم.

5) يكون سمك الجدار الداخلي مساوياً تقريباً لسمك الجدار الخارجي، وتكون الحافة الواقعة تحت الحمل فقط أكثر سمكاً قليلاً (الشكل 6-38).

فيما يلي الشروط التجريبية للجزء الموضح في الشكل 6-38:

الأنبوب مصنوع من فولاذ منخفض الكربون، Dخارج = 90 مم، ر0= 2.4 مم، H = 150 مم.

يبلغ قطر القالب المقعر (الشكل 6-37 د) Dd = 97 مم.

قطر القالب المحدب (الشكل 6-37 د) هو Dp = 72 مم.

6) نظرًا لعدم وجود احتكاك والقيد المزدوج للقوالب المحدبة والمقعرة على جدار الجزء، فإن الجزء يتمتع بدقة أبعاد عالية (الشكل 6-37 د).

الشكل 6-37 عملية التشكيل بالدلفنة بإجهاد الشد (عملية التشكيل الداخلي المحسنة)

شروط التنفيذ الناجح لهذه العملية:

Fثقب التثقيب≥Fالمتداول (6-22)

إن قوة اللكم يتضمن ثلاثة عناصر (الرمز في الشكل 6-37 د): الحمل الذي يسبب التشوه اللدن للمادة عند نصف القطر rp؛ الحمل المطلوب للتغلب على قوة الاحتكاك بين زاوية الثقب عند rp وحافة الأنبوب؛ الحمل المطلوب للثني والانحناء العكسي لمادة الحافة من الوضع الشعاعي إلى الوضع المحوري.

في التعبير التحليلي، σ1 يمثل إجهاد التشوه في الجدار الداخلي.

يشمل التشكيل بالدلفنة جانبين: الحمل المطلوب للمادة للتدحرج إلى مواضع نصف قطر (انحناء) مختلفة، والحمل المطلوب للثني والانحناء العكسي من بداية منطقة التشوه إلى نهايتها.

في التحليل، σ0 يُستخدم لتمثيل إجهاد تشوُّه الجدار الخارجي، و σm لتمثيل متوسط إجهاد التشوه اللدن في منطقة التشوه.

الخلاصة:

وقد أثبتت التجارب طريقة تشكيل مواد الأنابيب عن طريق الدرفلة بإجهاد الشد. على الرغم من أن هناك حاجة إلى مرحلتي تحضير قبل بدء الدرفلة وأن إعادة التبلور الصلب ضرورية عند الحاجة، إلا أنها تتميز بالمزايا التالية مقارنة بعمليات الدرفلة التقليدية:

1) تدور الحافة المدرفلة نحو مركز التجويف، مما يسهل التعاون مع الأجزاء الأخرى، مثل مقاعد المحامل الكروية.

2) يتم تقليل الحمل المتداول بشكل كبير.

3) تم تحسين حد التشكيل إلى حد كبير، والمنتجات ذات أنصاف أقطار الدرفلة الأصغر يمكن الحصول عليها.

4) لا يوجد احتكاك ولا حاجة للتشحيم.

5) يكون سمك الجدار الداخلي مساوياً تقريباً لسمك الجدار الخارجي، وتكون الحواف الواقعة تحت الحمل فقط أكثر سمكاً قليلاً (الشكل 6-38).

فيما يلي الشروط التجريبية للأجزاء الموضحة في الشكل 6-38:

مادة الأنبوب من الفولاذ منخفض الكربون، Dخارج = 90 مم، ر0 = 2.4 مم، ونصف القطر H يساوي 150 مم.

قطر القالب Dd (الشكل 6-37 د) 97 مم.

قطر المثقاب (الشكل 6-37 د) هو Dp = 72 مم.

6) نظرًا لعدم وجود احتكاك والقيود المزدوجة للثقب والقالب على جدار الجزء، فإن الجزء يتمتع بدقة أبعاد أعلى (الشكل 6-37 د).