هل فكرت يومًا في مدى ضرر الدخان والغبار الناتج عن القطع بالبلازما؟ نظرًا لأن القطع بالبلازما أصبح أكثر انتشارًا، فإن إدارة هذه الملوثات أمر بالغ الأهمية لتلبية المعايير البيئية. تستكشف هذه المقالة الطرق الفعالة لإزالة الغبار والدخان الناتج عن ماكينات القطع بالبلازما، بما في ذلك تقنيات المعالجة الجافة والرطبة. من خلال تنفيذ هذه الاستراتيجيات، يمكنك ضمان بيئة عمل أكثر أمانًا وفعالية. تعمق في هذا المقال لاكتشاف كيفية الحفاظ على نظافة ورشتك نظيفة ومتوافقة.

مع انتشار استخدام ماكينات القطع بالبلازما على نطاق واسع، فإن الدخان والغبار الناتج أثناء قطع ألواح الصلب يشكل مشكلة كبيرة في تلوث الهواء.

ومع ازدياد صرامة اللوائح البيئية، يمكن أن يؤدي استمرار الدخان والغبار في الورشة إلى إغلاق المصنع مؤقتًا للمعالجة.

لا بد من تنفيذ طريقة معالجة الدخان والغبار لمعالجة هذه الغازات المهدرة.

تقدم هذه المقالة لمحة عامة عن طرق معالجة الدخان والغبار الناتج عن القطع بالبلازما وتهدف إلى أن تكون غنية بالمعلومات ومفيدة.

لمعالجة الغبار الناتج عن آلات القطع بالبلازما، هناك طريقتان يمكن استخدامهما: طريقة المعالجة الجافة وطريقة المعالجة الرطبة.

تتطلب الصناعة الحديثة معالجة المعادن الثقيلة والسبائك. ولا يمكن تصنيع الأدوات ومركبات النقل اللازمة للأنشطة اليومية بدون المعادن.

على سبيل المثال، الرافعات والسيارات وناطحات السحاب والروبوتات والجسور المعلقة كلها مصنوعة من مكونات معدنية معالجة بدقة. والسبب بسيط: المواد المعدنية قوية جدًا ومتينة.

بالنسبة لمعظم التصنيع، خاصة عندما يتعلق الأمر بالعناصر الكبيرة و/أو القوية, المواد المعدنية تصبح خيارًا منطقيًا.

ومن المثير للاهتمام، أن قوة المواد المعدنية هي أيضًا عيبها: نظرًا لأن المعادن لا تتلف بسهولة، فمن الصعب معالجتها في أشكال محددة.

عندما يحتاج الناس إلى معالجة مكون له نفس حجم وقوة جناح الطائرة، كيف يمكن تحقيق القطع والتشكيل الدقيقين؟ في معظم الحالات، يتطلب ذلك استخدام ماكينة القطع بالبلازما.

تُعد ألواح الصلب أحد الأشكال الأربعة الرئيسية لمنتجات الصلب، إلى جانب الأنابيب والمقاطع الجانبية والأسلاك. في الدول الصناعية، يشكل إنتاج الألواح الصلب أكثر من 501 تيرابايت 3 تيرابايت من إجمالي إنتاج الصلب. يتزايد إنتاج الصين من ألواح الصلب بشكل مطرد، بما يتماشى مع نموها الاقتصادي وتطورها الصناعي.

تتميز الصفائح الفولاذية بنسبة عرضها إلى سمكها الكبيرة ومساحة سطحها الكبيرة، ويتم تصنيفها إلى نوعين رئيسيين بناءً على السُمك: الصفائح الرقيقة والصفائح السميكة.

وتتراوح سماكة ألواح الصلب الرقيقة، التي يتم إنتاجها من خلال عمليات الدرفلة على الساخن أو الدرفلة على البارد، عادةً ما يتراوح سمكها بين 0.2 مم إلى 4 مم. وتستخدم هذه الألواح على نطاق واسع في ألواح هياكل السيارات وأغلفة الأجهزة والمكونات الهيكلية الخفيفة.

ألواح الصلب السميكة، حسب التعريف، يتجاوز سمكها 4 مم. وتقسم الممارسة الصناعية هذه الفئة إلى فئات فرعية أخرى:

يتراوح عرض الألواح الفولاذية السميكة عمومًا من 600 مم إلى 3000 مم، مما يستوعب الاحتياجات الصناعية المختلفة. يتم تصنيف هذه الألواح كذلك بناءً على الاستخدامات المقصودة منها:

خلال الحرب العالمية الثانية، ارتفعت الإنتاجية الصناعية الأمريكية خلال الحرب العالمية الثانية، حيث تفوقت على دول المحور بمعامل خمسة في إنتاج الدروع والأسلحة والطائرات. ويعزى هذا الإنجاز الرائع إلى حد كبير إلى الابتكارات الرائدة في تقنيات الإنتاج الضخم التي طورتها الصناعات الخاصة.

كان أحد الجوانب الحاسمة لهذه التطورات التكنولوجية هو السعي وراء طرق أكثر كفاءة لقطع وتجميع مكونات الطائرات. واعتمد العديد من مصنعي الطائرات على تقنية لحام جديدة تتضمن التدريع بالغاز الخامل، وهو ما شكل قفزة كبيرة إلى الأمام في تكنولوجيا الربط.

يكمن الاكتشاف المحوري في القدرة على إنشاء حاجز وقائي حول حوض اللحام عن طريق تأيين الغاز من خلال قوس كهربائي. وقد منعت آلية التدريع هذه بفعالية التلوث الجوي، وخاصة الأكسدة، مما أدى إلى لحامات أنظف وهياكل ملتصقة أقوى بكثير. لم يحسّن هذا الابتكار جودة اللحام فحسب، بل عزز أيضًا الإنتاجية في خطوط تجميع الطائرات.

في أوائل الستينيات، حقق المهندسون طفرة أخرى في تكنولوجيا القطع الحراري. فقد اكتشفوا أنه من خلال تضييق الفتحة وتسريع تدفق الغاز، تمكنوا من زيادة درجة حرارة القوس بشكل كبير. حقق هذا النظام الجديد درجات حرارة تتجاوز بكثير درجات حرارة معدات اللحام التقليدية، حيث وصلت إلى ما يزيد عن 30,000 درجة مئوية (54,000 درجة فهرنهايت).

وعند درجات الحرارة القصوى هذه، تجاوز الجهاز وظيفته الأصلية في اللحام ليتطور إلى أداة قطع عالية الكفاءة. ويمكن لقوس البلازما المركز بشكل مكثف أن يقطع المعادن القوية بسهولة ودقة ملحوظة، يمكن مقارنتها بشفرة ساخنة عبر مادة قابلة للرضوخ.

أحدث إدخال تقنية القطع بقوس البلازما ثورة في عمليات تصنيع المعادن. فقد حسّنت بشكل كبير من سرعة القطع ودقته وتعدد استخداماته عبر مجموعة واسعة من المعادن والسماكات. وسرعان ما أصبح القطع بالبلازما أمرًا لا غنى عنه في صناعات تتراوح من تصنيع السيارات إلى بناء السفن، مما يوفر قدرات لم يكن من الممكن تحقيقها في السابق باستخدام طرق القطع التقليدية التي تعمل بالوقود الأوكسي أو القطع الميكانيكي.

ترجع قدرة قاطع البلازما على اختراق المعدن بسهولة إلى الخصائص الفريدة لحالة البلازما. إذن، ما هي حالة البلازما؟

توجد أربع حالات للمادة في العالم. فمعظم المواد التي نتعامل معها في حياتنا اليومية إما صلبة أو سائلة أو غازية. وتتحدد حالة المادة من خلال التفاعل بين جزيئاتها. خذ الماء كمثال:

الماء الصلب هو الثلج. الثلج هو مادة صلبة تتكون من ذرات متعادلة كهربيًا مرتبة في شبكة بلورية سداسية الشكل. ونظراً للتفاعل المستقر بين الجزيئات فإنه يحافظ على شكله الصلب.

الماء السائل هو الحالة التي نشربها. لا تزال هناك قوة تفاعل بين الجزيئات، لكنها تتحرك بسرعة بطيئة بالنسبة إلى بعضها البعض. للسوائل حجم ثابت ولكن ليس لها شكل ثابت. يتغير شكل السائل وفقًا لشكل الوعاء الذي يحمله.

الماء الغازي هو بخار الماء. في بخار الماء، تتحرك الجزيئات بسرعة عالية وليس لها أي اتصال مع بعضها البعض. وبما أنه لا توجد قوة تفاعل بين الجزيئات، فإن الغاز ليس له شكل أو حجم ثابت.

تحدد كمية الحرارة (المحولة إلى طاقة) التي تتلقاها جزيئات الماء خصائصها وحالتها. وببساطة، يسمح المزيد من الحرارة (المزيد من الطاقة) لجزيئات الماء بالوصول إلى حالة حرجة حيث يمكنها التحرر من تأثيرات روابطها الكيميائية.

في الحالة الحرارية المنخفضة، ترتبط الجزيئات ببعضها البعض بإحكام، مكوِّنةً مادة صلبة. وعندما تمتص المزيد من الحرارة، تضعف القوى بين الجزيئات وتصبح سائلًا. وعندما تمتص المزيد من الحرارة، تضعف القوى بين الجزيئات تمامًا، وتصبح غازًا.

إذن، ماذا يحدث إذا واصلنا تسخين الغاز؟ يصل إلى حالة رابعة: حالة البلازما.

عندما يصل الغاز إلى درجات حرارة عالية للغاية، يدخل في حالة البلازما. تبدأ الطاقة في فصل الجزيئات عن بعضها البعض تمامًا، وتبدأ الذرات في الانقسام.

تتكوَّن الذرة النموذجية من بروتونات ونيوترونات في النواة، وتحيط بها إلكترونات. وفي حالة البلازما، تنفصل الإلكترونات عن الذرة.

وبمجرد أن تتسبب الطاقة الحرارية في خروج الإلكترونات من الذرة، تبدأ في التحرك بسرعات عالية. تحمل الإلكترونات شحنة سالبة، بينما تحمل النواة الذرية المتبقية شحنة موجبة. وتسمى هذه النوى الذرية الموجبة الشحنة بالأيونات.

عندما تتصادم الإلكترونات عالية السرعة مع إلكترونات أو أيونات أخرى، فإنها تطلق كمية هائلة من الطاقة. وهذه الطاقة هي التي تعطي حالة البلازما خصائصها الفريدة، مما يؤدي إلى قدرة قطع مذهلة.

في الكون، يوجد في الكون ما يقرب من 991 تيرابايت 3 تيرابايت من المادة في حالة البلازما. ونظرًا لارتفاع درجة حرارتها الشديد، فهي ليست شائعة على الأرض؛ لكنها شائعة جدًا على الأجرام السماوية مثل الشمس. وعلى الأرض، يمكن العثور على هذه الحالة في البرق.

تأتي ماكينات القطع بالبلازما في مجموعة متنوعة من الأشكال والأحجام. فهناك ماكينات القطع بالبلازما الكبيرة التي تستخدم أذرع روبوتية للقطع الدقيق، بالإضافة إلى ماكينات القطع بالبلازما اليدوية المبسطة التي تُستخدم في الورش اليدوية.

بغض النظر عن الحجم، تعتمد جميع ماكينات القطع بالبلازما على نفس المبادئ ولها تصميمات هيكلية متشابهة.

أثناء تشغيل ماكينة القطع بالبلازما، يتم إرسال غازات مضغوطة مثل النيتروجين أو الأرجون أو الأكسجين عبر أنبوب ضيق. يتم وضع قطب كهربائي سالب في منتصف الأنبوب.

عندما يتم تزويد الطاقة إلى القطب السالب وتلامس الفوهة المعدن، تتشكل دائرة موصلة وتتولد شرارات كهربائية عالية الطاقة بين القطب والمعدن.

وبينما يتدفق الغاز الخامل عبر الأنبوب، تقوم الشرارات الكهربائية بتسخين الغاز حتى يصل إلى الحالة الرابعة من المادة. وتنتج عملية التفاعل هذه تياراً من البلازما تبلغ درجة حرارته حوالي 16,649 درجة مئوية وبسرعة تصل إلى 6,096 متراً في الثانية، وهو ما يمكن أن يذيب المعدن بسرعة.

البلازما نفسها لديها تيار كهربائي يتدفق من خلالها. وطالما يتم تزويد القطب الكهربائي بالطاقة بشكل مستمر وتظل البلازما على اتصال مع المعدن، فإن دورة إنتاج القوس الكهربائي تكون مستمرة.

ولضمان هذا التلامس مع تجنب الأكسدة والأضرار الناجمة عن الخصائص الأخرى غير المعروفة للبلازما، فإن فوهة آلة القطع مزودة بمجموعة أخرى من الأنابيب. تطلق هذه المجموعة من الأنابيب باستمرار غاز التدريع لحماية منطقة القطع. يمكن لضغط غاز التدريع أن يتحكم بفعالية في نصف قطر البلازما العمودية.

كلما زادت سماكة الصفيحة الفولاذية المراد قطعها، زاد تيار القطع المطلوب.

غبار القطع بالبلازما

تولد عملية قطع المعادن بالبلازما كميات كبيرة من الدخان والجسيمات التي تتكون من خليط معقد من المواد الخطرة. وتشمل هذه الانبعاثات أكاسيد المعادن والمركبات العضوية المتطايرة (VOCs) مثل الأسيتالديهيد والكبريتيدات ومختلف الهيدروكربونات. ومع إطلاق هذه الجسيمات في الهواء، فإنها تخلق مخاطر كبيرة على صحة العمال وسلامة البيئة.

تختلف تركيبة وتركيز هذه الانبعاثات اعتمادًا على عوامل مثل المادة التي يتم قطعها، ومعايير القطع، ووجود طلاءات أو ملوثات. على سبيل المثال، قد يؤدي قطع الفولاذ المقاوم للصدأ إلى إنتاج الكروم سداسي التكافؤ، وهو مادة مسرطنة معروفة، في حين أن قطع الفولاذ المجلفن يمكن أن يطلق أبخرة أكسيد الزنك، مما قد يسبب حمى الأبخرة المعدنية.

يمكن أن يؤدي التعرض لفترات طويلة لهذه الملوثات المحمولة جواً إلى الإصابة بأمراض مهنية خطيرة، بما في ذلك:

في الحالات الشديدة، يمكن أن يؤدي التعرض الحاد لتركيزات عالية من بعض الأبخرة إلى حالات مهددة للحياة مثل حمى الأبخرة المعدنية أو متلازمة الضائقة التنفسية الحادة (ARDS).

ونظرًا لهذه المخاوف الصحية والبيئية الكبيرة، أصبح تنفيذ تدابير فعالة للتحكم في الغبار والأبخرة في عمليات القطع بالبلازما أمرًا بالغ الأهمية بشكل متزايد.

تنطوي طريقة المعالجة الرطبة في القطع بالبلازما على غمر قطعة العمل في طبقة مائية موضوعة تحت آلة القطع. تلتقط هذه التقنية بشكل فعال المنتجات الثانوية الضارة المتولدة أثناء عملية القطع، مما يمنع إطلاقها في الغلاف الجوي. ويعمل الماء كحاجز يحجز الأبخرة والجسيمات وغيرها من المواد الخطرة المحتملة الأخرى.

على الرغم من اعتماد هذه الطريقة على نطاق واسع في البيئات الصناعية، إلا أنها تنطوي على العديد من التحديات:

على الرغم من هذه القيود، تظل المعالجة الرطبة خيارًا قابلاً للتطبيق في العديد من التطبيقات نظرًا لقدراتها الفعالة في الحد من الأبخرة والضوضاء. وللتخفيف من بعض العيوب، قد تتضمن الأنظمة المتقدمة ترشيح المياه والتحكم في درجة الحرارة وميزات الإدارة الآلية لمستوى المياه.

تتضمن طريقة المعالجة الجافة جمع الدخان والغبار الناتج أثناء القطع بالبلازما. وهناك العديد من طرق التجميع المتاحة، بما في ذلك الشفط الجانبي والشفط السفلي والشفط العلوي. يتم سحب الدخان والغبار إلى خط أنابيب بواسطة مروحة ثم تنقيته باستخدام معدات إزالة الغبار قبل تفريغها في الورشة أو خارجها.

يتم تحديث هذه الطريقة باستمرار مع تقدم تكنولوجيا ماكينات القطع. في السابق، كان يتم تثبيت غطاء شفط متحرك على رأس القطع، ولكن في التطبيقات العملية، وجد أن هذا لم يكن فعالاً في إزالة الدخان والغبار بسبب الفجوة الضيقة بين الصفيحة الفولاذية وموضع القطع. يقع معظم الدخان والغبار في الجزء السفلي من الصفيحة، ولا يمكن لغطاء شفط الغبار العلوي إزالته بفعالية.

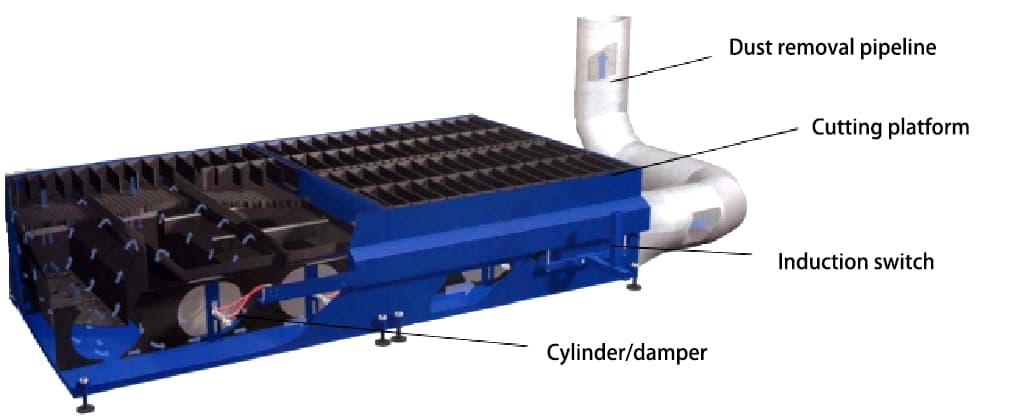

يتم تركيب منصة عمل لشفط الغبار أسفل ماكينة القطع، مزودة بنظام تنقية دخان القطع. ينقل هذا النظام مباشرةً الدخان المحمل بالغبار الناتج أثناء القطع إلى جهاز التنقية للمعالجة. وبعد ذلك يتم تفريغ الغاز المنقى والمطابق للمعايير من خلال فتحة عادم جهاز التنقية.

المزايا: هذا الإعداد يمنع التلوث الثانوي؛ تنظيف الغبار مريح؛ بعد القطع، يمكن لقطعة العمل أن تنتقل مباشرة إلى العملية التالية، وبالتالي تحسين كفاءة العمل. هذا النظام مناسب للقطع غير الحديدية قطع المعادن.

العيوب: تتطلب إزالة الغبار استثمارًا، مما يؤدي إلى ارتفاع تكاليف الاستثمار الأولي.

يتكون نظام إزالة غبار المعالجة الجافة من منصة القطع الجاف، وخط أنابيب لإزالة الغبار، وجهاز تنقية الهواء، ومروحة، من بين مكونات أخرى. أثناء القطع، يتم التقاط الدخان والغبار الناتج عن منصة القطع الجاف.

يتم توصيل مخرج هواء المنصة بمدخل هواء خط أنابيب إزالة الغبار. وتحت الضغط السالب لخط الأنابيب، يدخل دخان القطع والغبار إلى خط أنابيب إزالة الغبار ومن ثم إلى جهاز التنقية للتنقية.

هنا، تُعد منصة القطع مكونًا رئيسيًا في نظام إزالة الغبار.

يمكن تصنيف نظام إزالة الغبار بناءً على طريقة التقاط الدخان والغبار من منصة القطع إلى:

نظام شفط الغبار من منصة القطع بنمط المثبط

نظام شفط الغبار من منصة القطع من نوع النفخ والشفط

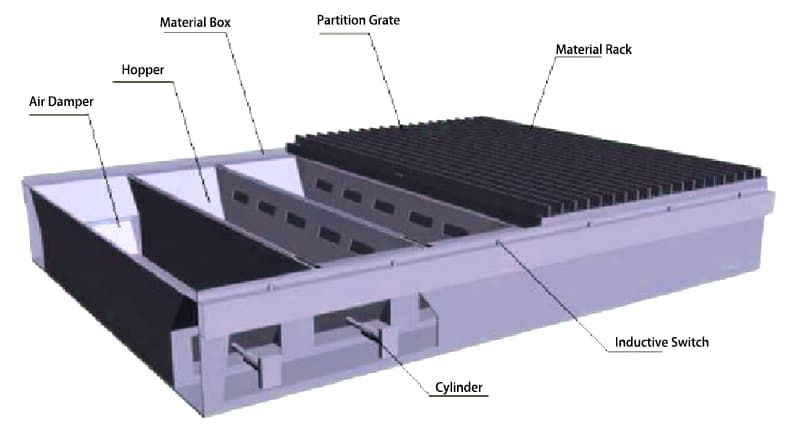

مبدأ العمل: يتم تركيب منصة عمل شفط بفتحات تحت ماكينة القطع، وتقسيم المنصة إلى عدة غرف شفط متساوية العرض على طول المنصة. كل غرفة شفط مزودة بقادوس غبار مزود بمنفذ شفط.

على كلا جانبي طول المنصة، توجد مجاري هواء، كل منها مزود بفتحة وأسطوانة مقابلة لكل غرفة شفط على جانب مجرى الهواء. عندما يتحرك رأس القطع لماكينة القطع فوق كل حجرة شفط، يتم التحكم في الأسطوانة بواسطة مفتاح الاستشعار لفتح فتحة فتحة حجرة الشفط المقابلة على مجرى الهواء.

تمتص هذه العملية الدخان والغبار الناتج أثناء القطع في مجرى الهواء المخصص لإزالة الغبار، قبل أن يدخل في النهاية إلى جهاز التنقية الرئيسي للتنقية.

هيكل منصة قطع الأبواب الهوائية

ميزات نظام إزالة الغبار من منصة القطع من نوع الكوة

يتركز شفط منصة القطع بفعالية في المنطقة التي يوجد بها رأس القطع (بعرض يساوي عرض منصة القطع وطول 1 متر تقريبًا). تتحرك هذه المنطقة مع رأس القطع، مما يوفر كمية الشفط بشكل كبير.

العيوب:

المزايا:

تُعد منصة القطع من نوع الكوة أكثر ملاءمة لتطبيقات إزالة الغبار حيث يكون عرض المنصة أقل من 4 أمتار.

حساب حجم الشفط لنظام إزالة الغبار من منصة القطع من نوع الكوة

يرتبط حجم الشفط المطلوب لمنصة القطع من نوع الكوة ارتباطًا كبيرًا بعرض منصة القطع. تكون معادلة حساب حجم الشفط كما يلي:

س = W × 2 × 0.667 × 0.667 × υ × 3600

أين:

متأثرًا بهيكل منصة القطع، بالنسبة لمنصات القطع التي يقل عرض القطع الفعال فيها عن 4 أمتار، يتم اعتماد هيكل شفط أحادي الجانب بشكل عام. أما بالنسبة لمنصات القطع التي يزيد عرضها عن 4 أمتار، فيتم استخدام هيكل شفط مزدوج الجانب.

رسم تخطيط هيكلي لمنصة قطع العادم أحادية الجانب/مزدوجة الجانب CAD وحساب حجم العادم

استنادًا إلى المعادلة أعلاه، إذا كان عرض منصة القطع يتراوح بين 2 م و4 م، فإن حجم العادم المطلوب Q = (2 ~ 4) × (0.8 ~ 1) × 3600 = 6000 ~ 12000 م 3/h.

إذا كان عرض منصة القطع 4 م ~ 6 م، فإن حجم العادم المطلوب Q = (4 ~ 6) × (0.8 ~ 6) × (0.8 ~ 1) × 3600 = 12000 ~ 22000 متر مكعب في الساعة.

نظام إزالة غبار قطع العادم أحادي الجانب/مزدوج الجانب - جدول الاختيار لمجمع الغبار Kaitian

| هيكل منصة القطع | عرض منصة القطع | حجم العادم (م3/h) | طراز جامع الغبار |

| منصة العادم أحادية الجانب | 2000 | 6000 | KTJZZ-6.OKQ |

| 3000 | 9000 | KTJZZ-9.OKQ | |

| منصة العادم على الوجهين | 4000 | 12000 | KTJZZ-12KQ |

| 5000 | 20000 | KTJZZ-20KQ | |

| 6000 | 24000 | KTJZZ-24KQ |

ملاحظة: اختيار الطراز أعلاه هو للإشارة فقط. قد تؤثر عوامل مثل طول منصة القطع، وعدد رؤوس القطع بالبلازما، والمسافة من موضع تركيب مجمع الغبار إلى منصة القطع على طراز مجمع الغبار. لاختيار طراز محدد، يُرجى استشارة ممثل مبيعات Kaitian Environmental Protection.

أمثلة تطبيقية لأنظمة إزالة الغبار على غرار الكوة

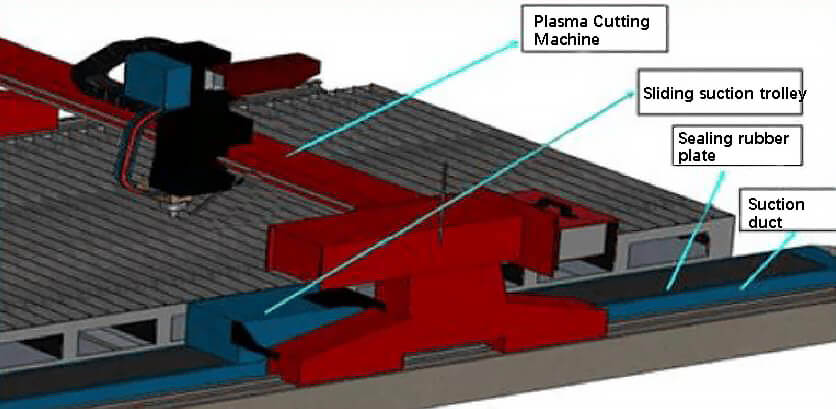

مبدأ العمل: يستخدم النظام نهجًا ثنائي الحركة يجمع بين تدفق الهواء الموجه والشفط الاستراتيجي لإزالة الغبار بكفاءة أثناء عمليات قطع المعادن. يتم وضع قناة سحب هواء مستطيلة بشكل استراتيجي على طول جانب واحد من منصة القطع. تُستكمل هذه القناة بعربة سحب هواء متحركة تمر فوقها لتزامن حركتها مع حركة ماكينة القطع.

على الجانب الآخر من منصة القطع، يتم تركيب منفاخ هواء عالي السرعة. تخلق المحاذاة الخطية لعربة سحب الهواء المنزلقة ورأس القطع ومنفاخ الهواء على طول العارضة المستعرضة لماكينة القطع مسار تدفق مُحسَّن لاستخراج الغبار.

تشكل اللوحة الشبكية لمنصة القطع، بالاقتران مع اللوحة الفولاذية التي تتم معالجتها، "قناة دخان" يتم التحكم فيها. أثناء عملية القطع، يولد منفاخ الهواء تدفق هواء اتجاهي يدفع غبار القطع والأبخرة عبر هذه القناة. يتم بعد ذلك التقاط هذا الهواء الملوث بكفاءة بواسطة عربة السحب، وتوجيهه إلى القناة المستطيلة، ومن ثم نقله إلى نظام التنقية المركزي للترشيح والمعالجة الشاملة.

يضمن هذا النهج المتكامل جمعًا شاملاً للغبار ويقلل من التلوث الجوي ويحافظ على بيئة عمل أنظف. يسمح تصميم النظام بأداء متسق عبر مختلف أنماط القطع وأحجام الشُّغْلَة مما يعزز الكفاءة التشغيلية والسلامة في مكان العمل.

هيكل منصة القطع بالشفط بالنفخ

يشتمل هيكل منصة القطع بالنفخ والشفط على قناة شفط مربعة وعربة شفط منزلقة، وهي مكونات أساسية. أثناء التشغيل، تحت تأثير الضغط السلبي في خط الأنابيب، يلتصق حزام الختم بشكل وثيق بأعلى قناة الشفط المربعة، مما يؤدي وظيفة الختم.

في عربة الشفط المنزلقة، توجد بكرتان داخل العربة. يتم رفع حزام الختم عندما يمر عبر العربة. وبهذه الطريقة، يدخل الغبار والدخان إلى قناة الشفط المربعة من خلال فتحة الشفط بالعربة، ثم ينتقل إلى جهاز التنقية للتنظيف.

ميزات نظام إزالة الغبار من منصة القطع بالشفط والنفخ

تم استخدام منصة القطع بالشفط بالنفخ على نطاق واسع في السنوات الأخيرة، مع تأثيرات ملحوظة لإزالة الغبار على منصات القطع التي يزيد طولها عن 4 أمتار.

المزايا:

العيوب:

حساب حجم العادم لنظام إزالة الغبار من منصة القطع بالنفخ والشفط

يرتبط حجم العادم المطلوب لمنصة القطع بالشفط بالنفخ إلى حد كبير بمعدل تغطية الصفيحة الفولاذية على المنصة، وبالتالي ينبغي النظر في تأثير معدل التغطية على حجم العادم بشكل شامل.

بالنسبة لنظام إزالة الغبار بالنفخ والشفط بالنفخ في مجرى الهواء أحادي الشريحة النموذجي:

س = 6000 ~ 12000 متر3/h

لنظام إزالة الغبار بالنفخ وشفط الغبار من مجرى الهواء المزدوج:

س = 14000 ~ 24000 متر3/h

نظرًا لتأثير هيكل منصة القطع وحجم قناة الشفط، تُستخدم أنظمة إزالة الغبار بالنفخ والشفط بقناة واحدة بشكل عام لمنصات القطع ذات عرض القطع الفعال أقل من 5 أمتار أو يساوي 5 أمتار؛ أما بالنسبة لتلك التي تزيد عن 5 أمتار، فتستخدم أنظمة إزالة الغبار بالنفخ والشفط بقناة مزدوجة.

مخطط هيكلي لمنصة قطع مجاري الهواء المنزلقة المفردة/المزدوجة باستخدام التصميم بمساعدة الحاسوب وحساب حجم العادم

بناءً على المعادلة أعلاه

بالنسبة لمنصة القطع التي يبلغ عرضها ≤4.5 م مع مجرى هواء منزلق واحد، فإن حجم العادم المطلوب هو Q = 6000 ~ 12000 م3/h.

عرض منصة القطع أكبر من 4.5 متر، ولها مجاري هواء منزلقة مزدوجة. ولذلك، فإن حجم هواء العادم المطلوب هو Q = 18000 ~ 24000 م3/h.

مخطط تخطيطي لشفط النفخ

شفط مزدوج مخطط تخطيطي

أمثلة على تطبيقات نظام إزالة الغبار بالشفط بالنفخ

فيديو موقع XCMG (قبل تشغيل مجمع الغبار)

فيديو في موقع XCMG (بعد تشغيل مجمع الغبار)

منصة سلسلة السحب

1. تطبيق منصة سلسلة السحب:

2. مزايا منصة سلسلة السحب

تنقسم منصة سلسلة السحب بالتتابع إلى منطقة تغذية ناقل الأسطوانة ومنطقة القطع ومنطقة تنظيف التجميع. يمكن أن تعمل هذه الأقسام الثلاثة في وقت واحد، وبالتالي تحسين كفاءة المعالجة بشكل فعال. يمكن لخبث القطع أن يسقط تلقائيًا أثناء عملية دحرجة المنصة، مما يؤدي إلى تجنب الإغلاق اليدوي لإزالة الخبث.

3. حالة استخدام منصة السلسلة اللوحية