هل تساءلت يومًا كيف يمكن لماكينة أن تقطع المعدن مثل السكين الساخن في الزبدة؟ مرحبًا بك في عالم القطع بالبلازما! في هذه المقالة، سوف تستكشف كيفية عمل هذه التقنية القوية وتطبيقاتها الصناعية والدور الحاسم للغازات العاملة. استعد للكشف عن الأسرار الكامنة وراء تلك القطع السلس والنظيف!

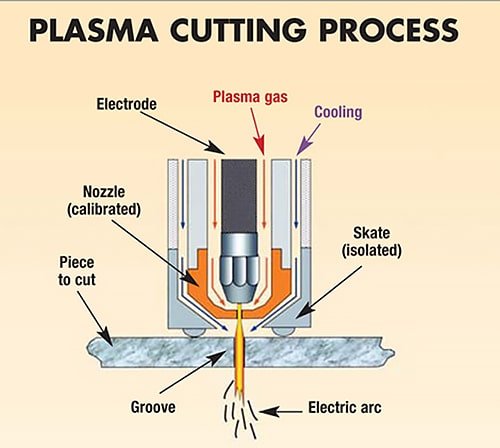

القطع بالبلازما هو طريقة معالجة حرارية متقدمة تستخدم قوس غاز مؤين عالي الحرارة (البلازما) لقطع المواد الموصلة بدقة، وخاصة المعادن. وتستخدم هذه العملية الحرارة الشديدة لقوس البلازما، التي يمكن أن تصل درجة حرارتها إلى 30,000 درجة مئوية (54,000 درجة فهرنهايت)، لإذابة المعدن وتبخيره وتأيينه بسرعة على طول مسار القطع المطلوب.

تتضمن آلية القطع بالبلازما الخطوات الرئيسية التالية:

آلة القطع بالبلازما هي نظام متطور يسخر هذه التقنية لمعالجة مختلف المواد المعدنية بدقة وكفاءة عالية. تدمج ماكينات القطع بالبلازما الحديثة باستخدام الحاسب الآلي ميزات متقدمة مثل:

القطع بالبلازما هو طريقة معالجة حرارية متقدمة تستغل الحرارة الشديدة الناتجة عن قوس بلازما عالي الحرارة لإذابة المعدن وتبخيره وإزالته على طول مسار القطع (الشق). تعمل هذه التقنية على الاستفادة من الطاقة الحركية لنفث البلازما عالي السرعة لطرد المواد المنصهرة، مما يؤدي إلى إجراء عمليات قطع دقيقة وفعالة. تتفوق تقنية القطع بالبلازما الفعالة بشكل خاص في المعادن غير الحديدية مثل الفولاذ المقاوم للصدأ والألومنيوم والنحاس والتيتانيوم وسبائك النيكل، حيث يواجه القطع بالبلازما قيودًا في القطع بالأكسجين التقليدي بسبب خصائص المواد.

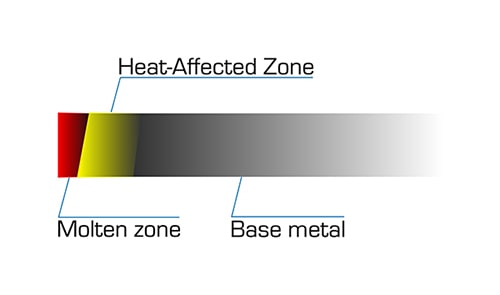

تتمثل إحدى المزايا الرئيسية للقطع بالبلازما في سرعته الاستثنائية، خاصة عند معالجة الصفائح المعدنية الرقيقة إلى متوسطة السماكة. بالنسبة لصفائح الفولاذ الكربوني العادية، يمكن أن يحقق القطع بالبلازما سرعات قطع تصل إلى 5 إلى 6 مرات أسرع من طرق القطع بالأكسجين التقليدية. وتنتج هذه العملية أسطح قطع ناعمة ونظيفة بأقل قدر من التشويه الحراري ومنطقة متأثرة بالحرارة (HAZ)، مما يضمن مكونات عالية الجودة بدقة أبعاد ممتازة.

وقد أدى تعدد استخدامات أنظمة القطع بالبلازما وكفاءتها إلى اعتمادها على نطاق واسع في قطاعات صناعية متنوعة. وتشمل هذه القطاعات ما يلي:

أدى تطور تكنولوجيا القطع بالبلازما إلى إحداث ثورة في خصائص القطع وجودة وسرعة عملية قوس البلازما. ومن الأمور المحورية في هذا التطور الاختيار الاستراتيجي لغاز العمل، الذي يعمل كوسيط أساسي لتوصيل ونقل الحرارة في قوس البلازما، وهو ما يميزه عن المعدن المنصهر داخل القطع نفسه.

يؤثر اختيار غاز الشغل بشكل كبير على أداء القطع، مما يؤثر على عوامل مثل جودة القطع والسرعة وتوافق المواد. وتشمل غازات الشغل الشائعة المستخدمة في القطع بقوس البلازما ما يلي:

اختيار غاز البلازما

ويسمى الغاز الموجود في قوس البلازما بالتيار الأيوني.

وتتمثل وظائفها الرئيسية فيما يلي:

في ضوء التأثيرات المذكورة أعلاه للغازات الأيونية، يجب مراعاة المتطلبات التالية عند اختيار الغازات:

بعض المتطلبات المذكورة أعلاه متناقضة، لذلك يجب تلبية المتطلبات الرئيسية بناءً على ظروف محددة. في الوقت الحالي، الغازات التي يشيع استخدامها في البلازما قطع القوس تشمل النيتروجين والأرجون والهيدروجين وخليطهما من الغازات، مع كون النيتروجين هو الأكثر استخدامًا.

النيتروجين ميسور التكلفة ومتوفر بسهولة، واستخدامه آمن نسبيًا. وهو غاز ثنائي الذرة، وهو غاز ماص للحرارة عندما يتحلل في درجة الحرارة العالية للقوس الكهربائي.

ن2->2 ن-1084000 ي/مول

عند استخدام القطع بالبلازما، يمكن أن يكون لنوع غاز الشغل المستخدم تأثيرات كبيرة على خصائص القطع والجودة والسرعة. وتشمل غازات الشغل الشائعة النيتروجين والأرجون والهيدروجين والغازات المختلطة. ومن بين هذه الغازات، يعتبر النيتروجين هو الأكثر استخدامًا على نطاق واسع نظرًا لانخفاض تكلفته وسهولة توافره، بالإضافة إلى قدرته على خلق ظروف مواتية لقطع المواد السميكة.

يتحلل النيتروجين، كونه غازًا ثنائي الذرة، إلى أيونات النيتروجين عند تعرضه لدرجات حرارة عالية في قوس البلازما، مما يؤدي إلى إطلاق الحرارة الممتصة أثناء التحلل. وهذا يسمح لقوس البلازما بالوصول إلى درجات حرارة عالية على مدى واسع من الأطوال، مما يجعله مثاليًا لقطع المواد ذات الموصلية الحرارية العالية والسيولة السائلة الضعيفة. يجب ألا تقل درجة نقاء النيتروجين المستخدم في القطع بالبلازما عن 99.5% لتجنب أكسدة القطب الكهربائي وحرق الفوهة.

الأرجون هو غاز أحادي الذرة ذو قدرة تأين منخفضة واحتراق قوس مستقر، ولكن تكلفته العالية تجعله خيارًا أقل عملية. يمكن أن تؤدي إضافة الهيدروجين إلى النيتروجين أو الأرجون إلى تحسين تأثير ضغط القوس، مما يؤدي إلى سطح قطع أضيق وأكثر سلاسة.

في القطع بالبلازما الهوائية، يتم استخدام الهواء المضغوط بدلاً من الغازات باهظة الثمن، مما يجعله خيارًا أكثر فعالية من حيث التكلفة. سرعة القطع بالتيار العالي أعلى بكثير من سرعة القطع باللهب، كما أن جودة القطع جيدة جدًا. بالنسبة لألواح الفولاذ الكربوني التي يقل قطرها عن 25 مم، تكون سرعة القطع أسرع 3-5 مرات، وبالنسبة للألواح الرقيقة التي يتراوح قطرها بين 5 و10 مم، تكون أسرع من 6-8 مرات. لقد حل قطع الهواء بالبلازما محل قطع اللهب في العديد من التطبيقات نظرًا لفعاليتها من حيث التكلفة وجودة القطع الجيدة.

تؤثر معلمات عملية القطع بقوس البلازما المختلفة تأثيرًا مباشرًا على استقرار عملية القطع وجودة القطع وتأثيره.

مواصفات القطع الرئيسية هي كما يلي:

1) قطع التيار

أهم معلمة لسرعة القطع والقطع هي عملية القطع.

التأثير:

لذا، عند التحضير للقطع بالبلازما، من المهم اختيار تيار القطع المناسب وفوهة مناسبة لسُمك المادة.

عند اختيار مصدر طاقة لقطع البلازما، من المهم تجنب اختيار مصدر طاقة كبير جدًا أو صغير جدًا.

إن اختيار مصدر طاقة كبير جدًا يعد إهدارًا من حيث خفض التكلفة، لأنه لا يستفيد من كامل كمية التيار.

من ناحية أخرى، فإن اختيار مصدر طاقة بتيار صغير جدًا في محاولة لتوفير التكلفة ليس مثاليًا أيضًا، لأنه لن يفي بمواصفات القطع المطلوبة ويمكن أن يتسبب في إلحاق الضرر بماكينة القطع بنظام التحكم الرقمي نفسها.

2) سرعة القطع

تحدد درجة الحرارة والطاقة العالية لقوس البلازما سرعة القطع، والتي يمكن اختيارها ضمن النطاق الأمثل وفقًا لتعليمات المعدات أو تحديدها من خلال التجربة. قد تختلف سرعة القطع اعتمادًا على سُمك المادة وخصائصها (مثل درجة الانصهار والتوصيل الحراري والتوتر السطحي بعد الذوبان) والجودة المطلوبة.

مع الحفاظ على جودة القطع، يجب زيادة سرعة القطع قدر الإمكان لتحسين الإنتاجية وتقليل التشوه والمناطق المتأثرة بالحرارة. إذا كانت سرعة القطع غير مناسبة، سيحدث تأثير معاكس، مما يؤدي إلى زيادة التصاق الخبث وانخفاض جودة القطع.

فيما يلي المظاهر الرئيسية:

إذا تمت زيادة سرعة القطع بشكل معتدل، يمكن تحسين جودة القطع، مما يعني أن القطع يصبح أضيق قليلاً، ويصبح سطح القطع أكثر سلاسة، ويقل التشوه.

إذا كانت سرعة القطع سريعة جدًا، فإن الطاقة الخطية للقطع تكون أقل من القيمة المطلوبة، ولا يمكن للنفث في القطع أن ينفخ مادة القطع المنصهرة على الفور، مما يؤدي إلى قدر كبير من السحب. وينتج عن ذلك وجود خبث معلق على القطع، وتنخفض جودة سطح القطع.

عندما تكون سرعة القطع بطيئة للغاية، لأن موضع القطع هو أنود قوس البلازما، للحفاظ على استقرار القوس، يجب أن تجد بقعة الأنود أو منطقة الأنود تيارًا موصلًا بالقرب من خط القطع الأقرب إلى القوس. وفي الوقت نفسه، ينقل المزيد من الحرارة شعاعيًا إلى النفاثة، مما يؤدي إلى اتساع القطع. تتجمع المادة المنصهرة على جانبي القطع وتتصلب عند الحافة السفلية، مما يجعل من الصعب تنظيفها. بالإضافة إلى ذلك، يؤدي التسخين المفرط والذوبان إلى أن تصبح الحافة العلوية للقطع مستديرة.

عند السرعات المنخفضة جدًا، يمكن أن يتسبب القطع العريض في إطفاء القوس. وبالتالي، فإن جودة القطع الجيدة والسرعة لا ينفصلان.

3) Aالجهد الكهربي

ومن المعتقد عمومًا أن جهد الخرج العادي لمصدر الطاقة هو جهد القطع للقطع بالبلازما. وتعمل آلة البلازما عادةً بجهد كهربائي أعلى لقوس البلازما، خاصةً لقطع البلازما الهوائية.

عندما يكون التيار ثابتًا، تؤدي الزيادة في الجهد إلى تحسين إنثالبي القوس وقدرة القطع. يؤدي ارتفاع المحتوى الحراري إلى تقليل قطر النفاثة وزيادة معدل تدفق الغاز، مما يؤدي إلى سرعة قطع أسرع وجودة قطع أفضل.

إن جهد عدم التحميل وجهد عمود القوس هما عاملان مهمان في مزود طاقة قطع البلازما. يجب أن يكون لمصدر الطاقة جهد عدم التحميل العالي بما يكفي لبدء القوس بسهولة والحفاظ على احتراق مستقر لقوس البلازما.

وعادة ما يكون جهد عدم التحميل في نطاق 120-600 فولت، في حين أن جهد عمود القوس عادة ما يكون نصف جهد عدم التحميل. تعمل زيادة جهد عمود القوس على تعزيز قوة قوس البلازما، مما يتيح قطع الألواح المعدنية السميكة بسرعة أكبر.

يمكن ضبط جهد عمود القوس الكهربائي عن طريق تغيير معدل تدفق الغاز وزيادة الانكماش الداخلي للقطب الكهربائي، ولكن يجب ألا يتجاوز 65% من جهد عدم التحميل للحفاظ على استقرار قوس البلازما.

4) الغاز العامل والتدفق

يشمل الغاز العامل في القطع بالبلازما كلاً من غاز القطع والغاز المساعد، وتتطلب بعض المعدات أيضًا غاز بدء تشغيل القوس.

يجب اختيار غاز العمل المناسب بناءً على نوع المادة التي يتم قطعها وسمكها وطريقة القطع.

لا يجب أن يشكل غاز القطع نفاثة البلازما فحسب، بل يجب أن يزيل أيضًا المعدن المنصهر والأكاسيد المنصهرة من القطع بشكل فعال.

يمكن أن يؤدي التدفق الزائد للغاز إلى سحب الكثير من الحرارة من القوس، مما يتسبب في تقصير طول النفاثة وانخفاض قدرة القطع وعدم استقرار القوس.

إذا كان معدل تدفق الغاز منخفضًا جدًا، فقد يفقد قوس البلازما الاستقامةمما يؤدي إلى قطع أقل عمقًا وزيادة في تكوين الخبث.

من المهم أن تكون سرعة القطع ومعدل تدفق الغاز متطابقين بشكل جيد.

تتحكم ماكينة القطع بالبلازما عادةً في معدل تدفق الغاز. وينبغي اختيار ضغط الغاز المستخدم لقطع سمك معين من المواد بناءً على بيانات الشركة المصنعة، ولكن في التطبيقات الخاصة، قد يلزم تحديده من خلال اختبارات القطع الفعلية.

غازات العمل الأكثر استخدامًا هي الأرجون والنيتروجين والأكسجين والهواء وH35 (خليط من الأرجون والنيتروجين).

من غير المحتمل أن يتفاعل الأرجون مع أي معدن في درجات حرارة عالية وينتج قوس بلازما مستقر. تتمتع الفوهة والقطب الكهربائي المستخدم بعمر افتراضي طويل، ولكن جهد قوس بلازما الأرجون منخفض، مع قدرة محدودة على الاحتباس الحراري والقطع. وينتج عن ذلك انخفاض سمك القطع بمقدار 25% مقارنةً بـ القطع الهوائي.

وعلاوة على ذلك، يكون التوتر السطحي للمعدن المنصهر أعلى في بيئة محمية بالأرجون، حوالي 30% أعلى من بيئة النيتروجين، مما يؤدي إلى المزيد من مشاكل الخبث. وحتى إذا تم استخدام خليط من الأرجون والغازات الأخرى، فهناك ميل لالتصاق الخبث. ونتيجة لذلك، نادرًا ما يُستخدم الأرجون النقي في القطع بالبلازما.

يشيع استخدام الهيدروجين كغاز مساعد مع غازات أخرى. على سبيل المثال، يعد الغاز الشهير H35 (حجم الهيدروجين 35%، والباقي هو الأرجون) أحد أكثر الغازات فعالية في القطع بالقوس البلازما الذي يدين بالكثير من قوته إلى الهيدروجين.

يعمل الهيدروجين على تعزيز جهد القوس الكهربائي بشكل كبير، مما ينتج عنه نفاثة بلازما ذات حرارة عالية. وعند دمجه مع الأرجون، يتم تعزيز قدرة القطع لنفث البلازما النفاثة بشكل كبير.

يشيع استخدام الأرجون والهيدروجين كغاز قطع للمواد المعدنية التي يزيد سمكها عن 70 مم. ومن خلال زيادة ضغط قوس بلازما الأرجون + الهيدروجين مع قوس بلازما الهيدروجين باستخدام نفاثة مائية، يمكن تحقيق كفاءة قطع أعلى.

النيتروجين هو غاز عمل شائع الاستخدام. عند التشغيل تحت جهد إمداد طاقة أعلى، يتمتع قوس بلازما النيتروجين باستقرار أفضل وطاقة نفاثة أعلى مقارنة بالأرجون.

عند قطع المواد ذات اللزوجة المعدنية السائلة العالية، مثل الفولاذ المقاوم للصدأ وسبائك النيكل الأساسية، تكون كمية الخبث على الحافة السفلية للقطع في حدها الأدنى.

يمكن استخدام النيتروجين بمفرده أو مع غازات أخرى. على سبيل المثال، غالبًا ما يستخدم النيتروجين أو الهواء كغاز عامل في القطع الأوتوماتيكي.

أصبح هذان الغازان معيارًا للقطع عالي السرعة للفولاذ الكربوني.

في بعض الحالات، يُستخدم النيتروجين أيضًا كغاز بدء لقطع قوس البلازما الأكسجين.

يمكن أن يعزز الأكسجين من سرعة قطع الفولاذ منخفض الكربون.

يؤدي استخدام الأكسجين للقطع إلى أنماط قطع خيالية مثل القطع باللهب.

يؤدي قوس البلازما ذو درجة الحرارة العالية والطاقة العالية إلى سرعة قطع أسرع، ولكن يجب أن يقترن باستخدام أقطاب كهربائية مقاومة للأكسدة بدرجة حرارة عالية وحماية ضد الصدمات لإطالة عمر القطب الكهربائي أثناء عملية التقوس.

يتكون الهواء من حوالي 78% من النيتروجين من حيث الحجم، مما يجعل القطع بالهواء طريقة خيالية لقطع الخبث والنيتروجين. يحتوي الهواء أيضًا على حوالي 21% من الأكسجين.

ونظرًا لوجود الأكسجين، فإن قطع الفولاذ منخفض الكربون بالهواء سريع جدًا أيضًا. بالإضافة إلى ذلك، الهواء هو غاز العمل الأكثر فعالية من حيث التكلفة.

ومع ذلك، عند استخدام القطع بالهواء بمفرده، يمكن أن تنشأ مشاكل مثل التصاق الخبث وأكسدة القطع وزيادة النيتروجين.

علاوة على ذلك، سيؤثر العمر الافتراضي القصير للقطب والفوهة أيضًا على كفاءة العمل وزيادة تكاليف القطع.

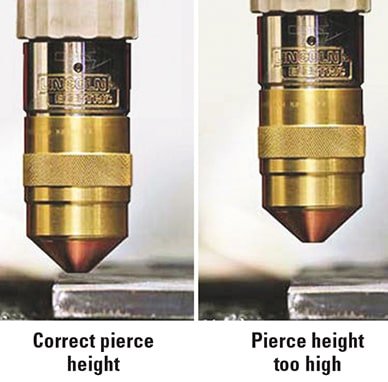

5) ارتفاع الفوهة

يشير ارتفاع الفوهة إلى المسافة بين الوجه الطرفي للفوهة وسطح القطع، وهو أحد مكونات طول القوس الكلي.

عادةً ما تتراوح المسافة من 4 إلى 10 مم.

على غرار القطب الكهربائي، من الضروري الحفاظ على ارتفاع مناسب للفوهة من أجل زيادة كفاءة القطع بقوس البلازما إلى أقصى حد. وبخلاف ذلك، ستنخفض كفاءة القطع وجودته أو فوهة القطع قد يحترق.

نظرًا لأن قطع القوس بالبلازما يستخدم عادةً إمدادات الطاقة ذات الخصائص الخارجية ذات التيار الثابت أو الانخفاض الحاد في التيار، فإن التيار يظل دون تغيير نسبيًا حتى مع زيادة ارتفاع الفوهة. ومع ذلك، فإن هذا يؤدي إلى زيادة في طول القوس وزيادة مقابلة في جهد القوس، وبالتالي تحسين طاقة القوس. وفي الوقت نفسه، يؤدي طول القوس الأطول المعرض للبيئة أيضًا إلى زيادة فقدان الطاقة من عمود القوس.

غالبًا ما يتعارض هذان العاملان مع بعضهما البعض، مما يقلل من طاقة القطع الفعالة وقدرة القطع. وغالبًا ما يُشار إلى ذلك من خلال قوة نفخ نفاثة القطع الضعيفة، وزيادة الخبث المتبقي في الجزء السفلي من القطع، والحافة العلوية الذائبة والمستديرة.

وبالإضافة إلى ذلك، يتمدد قطر نفاثة البلازما النفاثة عند خروجها من الفوهة، وستؤدي زيادة ارتفاع الفوهة إلى قطع أوسع. لذلك من المفيد اختيار أصغر ارتفاع ممكن للفوهة لتحسين سرعة القطع وجودته.

ومع ذلك، إذا كان ارتفاع الفوهة منخفضًا جدًا، فقد يؤدي ذلك إلى ظاهرة القوس المزدوج.

وباستخدام فوهة خارجية من السيراميك، يمكن ضبط ارتفاع الفوهة على الصفر، بحيث يلامس وجه طرف الفوهة سطح القطع مباشرة، مما يؤدي إلى تحسين الأداء.

5) طاقة القوس

من أجل تحقيق قطع قوس البلازما عالي الضغط، يتم تصميم فوهات القطع بقطر أصغر وطول قناة أطول وتبريد محسّن، مما يزيد من التيار المار عبر القسم الفعال من الفوهة، مما يؤدي إلى زيادة كثافة طاقة القوس.

ومع ذلك، فإن هذا يزيد أيضًا من فقدان طاقة القوس. ونتيجة لذلك، تكون الطاقة الفعالة الفعلية للقطع أقل من طاقة الخرج لمصدر الطاقة، مع معدل فقد يتراوح عادةً بين 25% و50%.

تحتوي بعض الطرق، مثل القطع بقوس البلازما المضغوط بالماء، على معدل فقدان طاقة أعلى، وهو ما يجب مراعاته عند تصميم معلمات عملية القطع أو حساب تكاليف القطع.

على سبيل المثال، يبلغ سمك معظم الألواح المعدنية المستخدمة في الصناعة أقل من 50 مم. وغالبًا ما ينتج عن القطع التقليدي بقوس البلازما في نطاق السماكة هذا قطع ذو قمة عريضة وقاع ضيق، مما يقلل من دقة حجم الشق ويزيد من كمية المعالجة اللاحقة.

عند استخدام قوس بلازما الأكسجين والنيتروجين لقطع الفولاذ الكربوني والألومنيوم والفولاذ المقاوم للصدأ، فإن تعامد للحافة النهائية أفضل مع زيادة سُمك المادة في نطاق 10 إلى 25 مم. ومع ذلك، عندما يكون سُمك الصفيحة أقل من 1 مم، يزداد خطأ زاوية الشق من 3 إلى 4 درجات إلى 15 إلى 25 درجة مع انخفاض سُمك الصفيحة.

يُعتقد أن هذه الظاهرة ناتجة عن مدخلات الحرارة غير المتوازنة من نفاثة البلازما على سطح القطع، مما يعني أن إطلاق الطاقة من قوس البلازما في الجزء العلوي من القطع أكبر من الجزء السفلي. ويرتبط هذا الاختلال في الطاقة ارتباطًا وثيقًا بالعديد من معلمات العملية المختلفة، مثل درجة ضغط قوس البلازما، وسرعة القطع، والمسافة بين الفوهة وقطعة الشغل.

يمكن أن تؤدي زيادة درجة انضغاط القوس إلى جعل نفاثة البلازما عالية الحرارة أطول وإنشاء منطقة ذات درجة حرارة عالية أكثر اتساقًا، ويمكن أن تؤدي زيادة سرعة النفاثة إلى تقليل فرق العرض بين أعلى الشق وأسفله.

ومع ذلك، غالبًا ما يؤدي الضغط الزائد على الفوهة التقليدية إلى قوس مزدوج، الأمر الذي لا يستهلك القطب والفوهة فحسب، بل يقلل أيضًا من جودة القطع.

بالإضافة إلى ذلك، يمكن أن تؤدي سرعة القطع العالية جدًا وارتفاع الفوهة الكبير جدًا إلى زيادة عرض الفجوة.

6) انكماش القطب الكهربائي

يشير مصطلح "الانكماش الداخلي" إلى المسافة بين القطب والوجه النهائي لفوهة القطع. ويسمح الحفاظ على مسافة مناسبة بضغط جيد للقوس في فوهة القطع، مما يؤدي إلى قوس بلازما بطاقة مركزة ودرجة حرارة عالية للقطع الفعال.

إذا كانت المسافة صغيرة جدًا أو كبيرة جدًا، فسيحترق القطب بشكل مفرط، وستحترق فوهة القطع، وستنخفض قدرة القطع. الانكماش الداخلي النموذجي هو 8-11 مم.

اختيار القطب الكهربائي والقطبية:

يجب أن يكون للقطب المستخدم في القطع بقوس البلازما فقدان احتراق منخفض لضمان استقرار عملية القطع. التنغستن، الذي يتميز بنقطة انصهار عالية، لا يزال لديه قدر كبير من فقدان الاحتراق ولا يمكن أن يضمن عملية قطع مستقرة.

إن إضافة كمية صغيرة من عناصر جهد التأين المنخفض، مثل الثوريوم، إلى التنجستن يقلل من فقدان الاحتراق لقطب التنجستن الثوريوم بشكل كبير. ويرجع ذلك إلى أن قطب التنجستن الثوريوم يحتوي على انبعاث حراري إلكتروني قوي، مما يتسبب في هروب معظم الطاقة في الوجه الطرفي للقطب في صورة إلكترونات، وبالتالي خفض درجة حرارة الوجه الطرفي للقطب.

وبالإضافة إلى ذلك، فإن قطب التنغستن الثوريوم له تأثير ضعيف على الأكسجين، مما يقلل من فقدان الاحتراق عند درجة حرارة عالية. يحتوي قطب التنغستن التنغستن الثوريوم الشائع الاستخدام على 1.51 تيرابايت إلى 2.51 تيرابايت إلى 3 تيرابايت إلى ثوريوم. ومع ذلك، فإن الثوريوم مشع، لذلك تُستخدم أقطاب التنغستن السيريوم غير المشع أو أقطاب التنغستن اللانثانوم غير المشعة على نطاق واسع كبدائل.

في القطع بقوس البلازما، يتم استخدام القطبية المباشرة بشكل شائع، حيث يتم توصيل قضيب التنغستن الثوريوم بالقطب السالب وقطعة العمل بالقطب الموجب. وهذا يفيد في الانبعاث الحراري للإلكترونات، ويؤدي إلى استقرار احتراق القوس الكهربائي المتساوي ويقلل من فقدان احتراق القطب الكهربائي.

وبالإضافة إلى تقنيات القطع بالبلازما التقليدية، ظهرت أشكال متطورة مثل القطع بالبلازما المحقونة بالماء، مما أدى إلى توسيع قدرات هذه التقنية متعددة الاستخدامات.

والطرق الأكثر انتشارًا في التطبيقات الصناعية هي القطع بالبلازما القياسي والقطع بالبلازما الهوائية، وكل منها يقدم مزايا فريدة لمواد محددة ومتطلبات القطع.

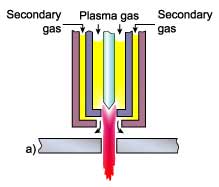

القطع العام

ويستخدم القطع القياسي بالبلازما تيار غاز واحد يعمل كغاز عمل ووسيط قطع، مما يلغي الحاجة إلى غاز تدريع منفصل. تبدأ العملية بغاز تأين منخفض التدفق لبدء القوس. وأثناء عملية القطع، يتم إدخال تيار غاز عالي السرعة لطرد المعدن المنصهر من الشق، مما يضمن قطعًا نظيفًا ودقيقًا.

قطع الهواء

ويستخدم القطع بالبلازما الهوائية الهواء المضغوط كغاز التأين والقطع الأساسي، مما يوفر حلاً فعالاً من حيث التكلفة ومتوفر بسهولة. وفي هذه العملية، يتم تسخين الهواء المضغوط وتفكيكه وتأينه بسرعة داخل قوس البلازما. وتحتوي البلازما الناتجة ذات درجة الحرارة العالية على أنواع الأكسجين التفاعلية التي لا تقطع المعدن من خلال العمل الحراري فحسب، بل تحفز أيضًا تفاعلات الأكسدة الطاردة للحرارة، مما يعزز سرعة القطع بشكل كبير. تُظهر بلازما الهواء المتأين بالكامل بلازما الهواء المؤينة بالكامل حرارة عالية بشكل استثنائي، مما يترجم إلى زيادة كثافة طاقة القوس ومعدلات قطع أسرع مقارنة بالغازات الأخرى.

تعتبر هذه الطريقة فعالة بشكل خاص لقطع الفولاذ الطري والفولاذ المقاوم للصدأ، مما يوفر توازنًا بين جودة القطع والسرعة والتكاليف التشغيلية. ومع ذلك، بالنسبة للمواد الحساسة للأكسدة أو عندما تكون هناك حاجة إلى جودة حافة فائقة الجودة، قد تكون الغازات البديلة أو الأنظمة الهجينة أكثر ملاءمة.

معدات القطع

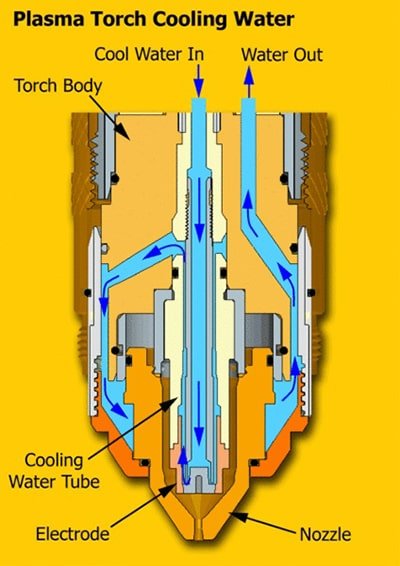

يتكون نظام القطع بالبلازما في المقام الأول من وحدة إمداد الغاز، ووحدة تبريد، ومصدر طاقة، وشعلة قطع. بالنسبة للمشاعل المبردة بالماء، يلزم وجود نظام تدوير تبريد إضافي.

(1) وحدة إمداد الغاز

بالنسبة لقطع قوس البلازما الهوائي، فإن المكون الرئيسي لنظام إمداد الغاز هو ضاغط هواء بمعدل طاقة يتجاوز 1.5 كيلو واط. ويتراوح ضغط الهواء المطلوب عادةً من 0.3 إلى 0.6 ميجا باسكال. عندما تكون هناك حاجة إلى غازات بديلة، يمكن استخدام الغازات المعبأة في زجاجات بعد مرورها عبر منظم ضغط.

(2) مصدر الطاقة

يستخدم القطع بالبلازما مزود طاقة تيار مستمر يتميز إما بخاصية الانخفاض الحاد أو بخاصية التيار الثابت. ولضمان كفاءة اشتعال القوس الكهربائي واستقراره بكفاءة، يتم الحفاظ على جهد عدم التحميل لمصدر الطاقة بشكل عام عند ضعف جهد القوس الكهربائي تقريبًا. تعمل إمدادات طاقة القطع النموذجية بجهد عدم التحميل بين 350-400 فولت.

(3) شعلة القطع

يتم تحديد تصميم شعلة القطع في المقام الأول حسب تصنيفها الحالي. تُستخدم الهياكل المبرَّدة بالهواء عادةً في المشاعل التي يقل تصنيفها عن 60 أمبير، بينما يُفضَّل استخدام التصاميم المبرَّدة بالماء في تلك التي تتجاوز 60 أمبير. يمكن تصنيع القطب الكهربائي داخل شعلة القطع من مواد مختلفة، بما في ذلك التنغستن النقي أو التنغستن المضاف إليه التنغستن أو التنغستن اللانثانم أو أقطاب النحاس المضاف إليه الهافنيوم. ويفضل استخدام أقطاب النحاس المدمج بالهافنيوم بشكل خاص بسبب متانتها وقدرتها على قطع مجموعة واسعة من المواد الموصلة بكفاءة.

يجب أن تكون مائدة الماء جزءًا لا يتجزأ من القسم السفلي من إعداد القطع بالبلازما. أثناء التشغيل، يجب أن تكون قطعة العمل مغمورة جزئيًا في الماء، مما يقلل بشكل كبير من انبعاث الأبخرة السامة، وبالتالي تقليل المخاطر الصحية على المشغلين والعاملين في الجوار.

يجب تجنب التعرض البصري المباشر لقوس البلازما بشكل صارم بسبب الأشعة فوق البنفسجية والأشعة تحت الحمراء الشديدة. يجب على المشغلين ارتداء معدات الحماية الشخصية المناسبة (PPE)، بما في ذلك خوذات اللحام ذات التعتيم التلقائي مع رقم الظل الصحيح (عادةً 8-11 لقطع البلازما) ودروع الوجه المقاومة للهب لمنع تلف العين وحروق الجلد.

تولد عمليات القطع بالبلازما كميات كبيرة من الأبخرة المعدنية والجسيمات. يجب تنفيذ أنظمة تهوية مناسبة، مثل تهوية العادم الموضعي (LEV) أو طاولات السحب لأسفل، لالتقاط هذه الانبعاثات وترشيحها من المصدر. يجب أن يرتدي المشغلون أجهزة تنفس معتمدة من المعهد الوطني للصحة والسلامة المهنية (NIOSH) مع مرشحات مناسبة (الحد الأدنى P100) للحماية من استنشاق المواد الضارة.

الملابس الواقية الشاملة ضرورية أثناء عمليات القطع بالبلازما. ويشمل ذلك المآزر المقاومة للهب والقفازات الجلدية التي تمتد إلى الساعدين والأحذية ذات الأصابع الفولاذية والأكمام الواقية للحماية من الشرر وتناثر المعدن المنصهر والحروق المحتملة.

في حين أن المجالات الكهرومغناطيسية عالية التردد المتولدة أثناء القطع بالبلازما قد أثارت مخاوف بشأن الآثار الصحية المحتملة على المدى الطويل، بما في ذلك مشاكل الإنجاب، فإن الإجماع العلمي حول هذه المسألة لا يزال غير حاسم. ومع ذلك، فإن الالتزام بمبدأ ALARA (أقل ما يمكن تحقيقه بشكل معقول) من الحكمة. ومن التدابير الاحترازية الموصى بها تطبيق تقنيات التأريض المناسبة، وصيانة المعدات بشكل صحيح، وتقليل وقت التعرض غير الضروري.

وبالإضافة إلى ذلك، ينبغي تنفيذ المراقبة الصحية المنتظمة للمشغلين، بما في ذلك اختبار قياس السمع بسبب مستويات الضوضاء العالية، وبرامج التدريب الشامل على السلامة لضمان بيئة عمل آمنة في عمليات القطع بالبلازما.

عند التفكير في شراء ماكينة قطع البلازما، من المهم مراعاة عامل الميزانية. يمكن أن يؤدي تجاهل الميزانية إلى اختيار منتج يتجاوز الميزانية، حتى لو كان يلبي المواصفات المطلوبة.

تنقسم قواطع البلازما حاليًا إلى فئتين: المحلية والمستوردة. وتتسم قواطع البلازما المحلية بثلاث مواصفات: منخفضة ومتوسطة وعالية، وهي مقبولة بشكل عام لمعظم المستخدمين.

تعتبر قواطع البلازما المستوردة أغلى بكثير، حيث تزيد أسعارها عدة مرات أو حتى عشرات المرات عن نظيراتها المحلية. كما أن المواد الاستهلاكية مثل فوهات القطع والأقطاب الكهربائية أغلى أيضًا.

على الرغم من أن قواطع البلازما المستوردة تقدم نتائج قطع أفضل مقارنةً بالموديلات المحلية من نفس المواصفات، إلا أن تكلفتها العالية ونفقاتها المستمرة قد تجعل من الصعب على العديد من الشركات قبولها.

وبغض النظر عن نوع البلازما المستخدمة، فإن لها نطاق حجم القطع الأمثل الخاص بها. ومن المعروف أن البلازما منخفضة الطاقة هي الأنسب لقطع الألواح الرقيقة. ومع ذلك، إذا كانت طاقة البلازما عالية جدًا، فهي غير مناسبة لقطع الألواح الرقيقة.

حاليًا، يُستخدم القطع بالبلازما المحلية 40-60 أمبير على نطاق واسع في قطع الفولاذ ألواح أقل من 2 مم، بينما يتم استخدام البلازما المستوردة في بعض الأحيان ولكن بكميات محدودة بسبب ارتفاع تكلفتها. من المهم ملاحظة أنه بالنسبة لألواح الصلب التي يقل قطرها عن 2 مم، فإن ماكينات القطع بالبلازما المكتبية عالية السرعة هي فقط المناسبة للصفائح الفولاذية التي يقل قطرها عن 2 مم، أما الطرز الأخرى، مثل الأنواع المحمولة والجسرية فلا تصلح.

إذا كانت الصفيحة الفولاذية أكثر سمكًا من 2 مم، فهي غير مقيدة ويمكن قطعها باستخدام ماكينات محمولة أو ماكينات جسرية. بالنسبة للصفائح الفولاذية التي يتراوح سمكها بين 2-16 مم، يمكن استخدام الماكينات المحمولة والجسرية. ومع ذلك، بالنسبة للألواح التي يبلغ سُمكها 25 مم أو أكثر سمكًا، فإن الماكينات الجسرية هي المناسبة فقط.

من المعروف على نطاق واسع بين العاملين في مجال معالجة المعادن أن القطع بالبلازما هو الطريقة المفضلة لـ قطع الفولاذ المقاوم للصدأ ومواد السبائك الأخرى. من ناحية أخرى، يتم قطع ألواح الفولاذ الكربوني بشكل أساسي باستخدام طريقة القطع باللهب. ونتيجة لذلك، عند التعامل مع الفولاذ المقاوم للصدأ، من الضروري أن يكون لديك ماكينة قطع بالبلازما. لا يمكن قطعها باستخدام طريقة القطع باللهب.

تتأثر جودة القطع بشكل أساسي بعوامل مثل الخبث والمنطقة المتأثرة بالحرارة والشريحة العلوية وزاوية القطع. من بين هذه العوامل، يتفوق القطع بالبلازما على القطع باللهب من حيث الخبث والمنطقة المتأثرة بالحرارة، حيث لا يوجد خبث متبقي على حافة القطع المقطوعة بالبلازما، كما أن المنطقة المتأثرة بالحرارة أصغر بكثير.

تنطوي عملية البلازما على استخدام غاز مشحون بدرجة حرارة عالية لصهر المعدن وتفجير المادة المنصهرة من سطح القطع. ومن ناحية أخرى، تستخدم عملية القطع باللهب التفاعل الكيميائي بين الأكسجين والفولاذ للقطع، مما يؤدي إلى إنتاج خبث أو حثالة أكسيد الحديد.

ونظرًا لهذه الاختلافات في التكنولوجيا، ينتج عن القطع بالبلازما حثالة أقل، كما أن الحثالة المرفقة أسهل في إزالتها. ويمكن إزالة هذه الحثالة بسهولة دون طحن أو معالجة إضافية، مما يقلل من الوقت اللازم للمعالجة الثانوية. وينتج عن ذلك إنتاجية أعلى، حيث يلزم إجراء عمليات طحن أقل.

حجم المنطقة المتأثرة بالحرارة (HAZ) هو عامل حاسم في قطع المعادن. عندما يتعرّض المعدن لدرجات حرارة عالية، يمكن أن يغيّر تركيبه الكيميائي، مما يؤدي إلى تغميق الحافة (تأخذ لونًا مقسّى) واعوجاجها. إذا لم تتم إزالة الحافة المسخنة، فقد لا تكون قطعة العمل مناسبة للحام الثانوي.

تؤثر السرعة التي تتحرك بها الشعلة بشكل مباشر على حجم المنطقة المتأثرة بالحرارة. يشتهر القطع بالبلازما بقدراته على القطع السريع، مما يؤدي إلى منطقة متأثرة بالحرارة أصغر، مما يقلل من الوقت اللازم للمعالجة الثانوية لإزالة الحافة المسخنة.

قد يلاحظ مستخدمو القطع باللهب أيضًا لون النار. في حين أن المنطقة المتأثرة بالحرارة غير مرئية من الخارج، يمكن رؤية لون التقسية ويمكن أن يغير لون المعدن. ومثلما هو الحال مع المنطقة المتأثرة بالحرارة، ينتج عن القطع السريع للبلازما مساحة أصغر من لون النار.

مع القطع بالبلازما باستخدام الحاسب الآلي وسرعات ثقب تصل إلى 8.5 مرات أسرع من القطع باللهب، يمكن تحقيق مكاسب كبيرة في الإنتاجية، ناهيك عن الوقت الذي يتم توفيره في التسخين المسبق والمعالجة الثانوية.

عند تقييم التكاليف، من الضروري التمييز بين التكاليف التشغيلية والتكلفة لكل جزء أو لكل متر. ولتحديد التكلفة الفعلية لقطع جزء ما، من المهم مراعاة عوامل مختلفة مثل التكلفة التشغيلية لكل متر والتكلفة لكل جزء.

يتم حساب تكلفة التشغيل لكل متر بقسمة التكلفة الإجمالية للقطع في الساعة على إجمالي الطول الذي يمكن قطعه في ساعة واحدة. تشمل تكاليف القطع الأجزاء المستهلكة والكهرباء والغاز والعمالة ونفقات الاستدامة. من ناحية أخرى، يتم تحديد التكلفة لكل جزء بضرب إجمالي طول القطع المطلوب لإنتاج جزء في تكلفة التشغيل لكل متر.

نظرًا لأن نظام القطع بالبلازما يعمل بشكل أسرع، فإنه قادر على إنتاج المزيد من الأجزاء في وقت معين، مما يقلل من تكلفة كل جزء بشكل كبير. بالنسبة للقطع المحمول باليد، يُنصح بحساب تكلفة كل وظيفة أو مهمة لتقييم وفورات التكلفة بدقة. يمكن حساب تكلفة المهمة بضرب تكلفة التشغيل في الساعة في الوقت الإجمالي المطلوب لإكمال المهمة.

عند التفكير في القطع باللهب، من الضروري أخذ وقت التسخين المسبق والوقت الطويل للمعالجة الثانوية في الحسبان، حيث إن ذلك يضيف إلى الوقت الإجمالي المطلوب لإتمام المهمة.

يؤدي انخفاض التكلفة لكل جزء من نظام البلازما مباشرة إلى زيادة الربحية. يمكن أن يؤدي كل جزء يتم قطعه باستخدام هذه الطريقة إلى توفير في التكلفة، وبالتالي زيادة هامش الربح. وكلما زاد عدد الأجزاء التي يمكن قطعها في الساعة، زادت الزيادة الإجمالية في الأرباح.

بالنسبة لأولئك الذين يستخدمون القطع باللهب، يستغرق الأمر وقتًا وممارسة لإتقان ضبط المعلمات الكيميائية للهب والحفاظ على التوازن الكيميائي للهب. من ناحية أخرى، تعمل سلسلة Powermax من Hypertherm باستخدام الهواء المضغوط، مما يلغي الحاجة إلى خلط الغازات أو تنظيمها.

إذا كنت تستخدم نظام بلازما ميكانيكيًا مزودًا بوحدة التحكم الرقمي أو وحدة تحكم غاز أوتوماتيكية، فسيتم ضبط جميع المعلمات مسبقًا من قبل الشركة المصنعة ولن تكون هناك حاجة إلى الضبط اليدوي للغاز.

وبالإضافة إلى ذلك، يتميز نظام البلازما المحمول باليد Powermax بإمكانية القطع بالسحب، مما يسمح للمشغل بتحريك الشعلة على طول السطح المعدني دون الحاجة إلى الحفاظ على مسافة محددة، وهو جانب مهم في القطع باللهب.

وعلاوة على ذلك، فإن أنظمة القطع بالبلازما أسهل في الاستخدام، مع أجهزة التحكم المباشرة، مما يسهل على المشغلين التعلم والقطع وفقًا للقوالب والأنماط، خاصة تلك التي تحتوي على منحنيات. تنتج سهولة الاستخدام عن عدم وجود إمكانية ضبط الغاز وإمكانية القطع بالسحب.

إن نظام البلازما قادر على قطع أي معدن موصل، بما في ذلك الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر، في حين أن ماكينة قطع اللهب يقتصر على قطع الفولاذ منخفض الكربون فقط من خلال التفاعل الكيميائي بين الأكسجين والحديد. كما أن نظام البلازما متعدد الاستخدامات ويمكن استخدامه في تخطيط أو تعليم أو حتى قطع المعادن الصدئة أو المطلية أو المكدسة.

وبالإضافة إلى ذلك، فإن نظام البلازما قادر على إجراء القطع الأخدودي أو القطع الشبكي الفولاذي، وهو ما يمثل تحديًا للقطع باللهب.

الوقود المستخدم في القطع باللهب هو خليط من الأكسجين والغاز، وأكثر أنواع الوقود استخدامًا هو الأسيتيلين والبروبان والمابب والبروبيلين والغاز الطبيعي. ومن بين هذه الأنواع، يعتبر الأسيتيلين الأكثر استخدامًا لأنه ينتج درجة حرارة لهب أعلى وسرعة ثقب أسرع مقارنةً بالأنواع الأخرى. ' ومع ذلك، فإن الأسيتيلين غاز غير مستقر وشديد الاشتعال وحساس للغاية للضغط العالي ودرجة الحرارة وحتى الكهرباء الساكنة. كما أن انفجار الأسيتيلين أن تتسبب في أضرار في الممتلكات بعشرات الآلاف من الدولارات وتؤدي إلى إصابات خطيرة للأشخاص القريبين منها.

وفي المقابل، تعمل بعض أنظمة البلازما، مثل سلسلة Powermax من Hypertherm، باستخدام الهواء المضغوط ولا تتطلب استخدام غازات قابلة للاشتعال. كما يمكن لأنظمة البلازما HPR وHSD من Hypertherm استخدام مجموعة متنوعة من الغازات، بما في ذلك الهواء والأكسجين والنيتروجين، وهي أكثر استقرارًا ولا تتطلب معالجة خاصة.

وتجدر الإشارة إلى أن جميع أشكال القطع الحراري تنتج بعض الروائح والضوضاء، ولكن قطع المياه يمكن أن تقلل ماكينات القطع بالبلازما باستخدام الحاسب الآلي وأنظمة القطع بالبلازما باستخدام الحاسب الآلي بشكل كبير من الرائحة والضوضاء الناتجة. وعلى العكس من ذلك، لا ينبغي إجراء القطع باللهب تحت الماء بسبب خطر الانفجار.

(1) يجب على المشغلين ارتداء معدات الوقاية الشخصية الشاملة (PPE) بما في ذلك خوذات اللحام مع مستويات الظل المناسبة، والقفازات المقاومة للحرارة، والملابس المقاومة للهب والأحذية ذات الأصابع الفولاذية وحماية الجهاز التنفسي مع الترشيح المناسب للأبخرة المعدنية. يُحظر تمامًا التعرض المباشر لقوس البلازما دون حماية مناسبة للعينين، ويجب حماية جميع الجلد من الأشعة فوق البنفسجية المحتملة وتناثر الرذاذ عالي الحرارة.

(2) يجب أن يتخذ المشغلون مواقعهم في اتجاه الريح من منطقة القطع لتقليل التعرض للأبخرة والجسيمات. وينبغي استخدام أنظمة تهوية مناسبة، مثل طاولات السحب لأسفل أو أنظمة استخلاص الأبخرة، لالتقاط وتصفية انبعاثات القطع من المصدر بفعالية.

(3) قبل التشغيل، تحقق من سلامة النظام الكهربائي، بما في ذلك التأريض السليم، وتوصيلات الشعلة الآمنة، وعزل جميع المكونات الموصلة. إذا تم اكتشاف جهد كهربائي مفرط في حالة عدم التحميل، فقم بتنفيذ تدابير سلامة إضافية مثل أسطح العمل المعزولة أو أجهزة التيار المتبقي (RCDs) في دائرة إمداد الطاقة.

(4) التأكد من أن المولد عالي التردد محمي بشكل كافٍ لمنع التداخل الكهرومغناطيسي. تنفيذ آليات قطع التردد العالي التلقائي التي يتم تعطيلها مباشرة بعد بدء القوس الكهربائي لتقليل التعرض للترددات الكهرومغناطيسية لفترات طويلة.

(5) عند استخدام أقطاب التنغستن الثورية، يجب الالتزام الصارم بالمبادئ التوجيهية المبينة في المادة JGJ33-2001 القسم 12.7.8، بما في ذلك إجراءات المناولة والتخزين والتخلص السليمة للتخفيف من المخاطر الإشعاعية المحتملة.

(6) يجب أن يكون جميع العاملين المشاركين في عمليات القطع مدربين تدريبًا مناسبًا على بروتوكولات السلامة، بما في ذلك السلامة الكهربائية، والحماية من السقوط، والكشف عن الغازات الخطرة، وتقنيات الوقاية من الحرائق. وينبغي إجراء عمليات تدقيق منتظمة للسلامة وتدريبات لتجديد المعلومات للحفاظ على مستوى عالٍ من الوعي بالسلامة.

(7) حماية معدات اللحام والقطع من العوامل البيئية عن طريق تخزينها في حاويات مقاومة للعوامل الجوية عندما لا تكون قيد الاستخدام. والتأكد من توافر معدات إخماد الحرائق التي يسهل الوصول إليها وصيانتها بشكل صحيح في المنطقة المجاورة مباشرة لجميع عمليات القطع.

(8) بالنسبة للأعمال المرتفعة، قم بتنفيذ نظام شامل للحماية من السقوط بما في ذلك أحزمة حماية كاملة للجسم وحبال التثبيت ونقاط تثبيت آمنة. إنشاء حارس مخصص للحريق مع معدات الإطفاء المناسبة، وإنشاء نظام حاجز لاحتواء الشرر والمواد المنصهرة. تعيين مشرف سلامة مؤهل للإشراف على العمليات عالية الخطورة وضمان الامتثال لجميع بروتوكولات السلامة.

1.قم بتجميع شعلة القطع بشكل صحيح

احرص على التركيب الصحيح والدقيق لشعلة القطع لضمان ملاءمة جميع الأجزاء وتدفق الغاز وهواء التبريد بشكل صحيح. ضع جميع المكونات على قطعة نظيفة من الفانيلا لمنع التصاق الأوساخ بها.

2.يجب استبدال الأجزاء المستهلكة في الوقت المناسب قبل أن تتلف تماماً

يجب عدم استبدال الأجزاء القابلة للاستهلاك بعد تلفها تمامًا لأن الأقطاب الكهربائية والفوهات وحلقات الدوامة البالية بشكل خطير يمكن أن تنتج قوس بلازما لا يمكن السيطرة عليه، مما قد يتسبب بسهولة في تلف خطير لشعلة القطع.

لذلك، عند ملاحظة انخفاض في جودة القطع لأول مرة، يجب فحص الأجزاء المستهلكة على الفور.

3.تنظيف خيط التوصيل لشعلة القطع

عند استبدال الأجزاء القابلة للاستهلاك أو إجراء الصيانة والفحص اليومي، من الضروري التأكد من نظافة الخيوط الداخلية والخارجية لشعلة القطع. إذا لزم الأمر، يجب تنظيف أو إصلاح خيوط التوصيل إذا لزم الأمر.

4.تنظيف سطح التلامس بين القطب والفوهة

في العديد من مشاعل القطع، يكون سطح التلامس بين الفوهة والقطب الكهربائي سطح تلامس مشحون. في حالة وجود أوساخ على أسطح التلامس هذه، لا يمكن لشعلة القطع أن تعمل بشكل صحيح.

5.افحص الغاز وغاز التبريد كل يوم

افحص تدفق وضغط الغاز وهواء التبريد كل يوم. إذا كان التدفق غير كافٍ أو كان هناك تسرب، أغلق الماكينة على الفور لإزالة العطل.

6.تجنب أضرار الاصطدام بشعلة القطع

لتجنب تلف شعلة القطع أثناء الاصطدام، من الضروري البرمجة بشكل صحيح وتجنب تجاوز النظام. يمكن لتركيب جهاز مضاد للتصادم أن يمنع بشكل فعال تلف شعلة القطع أثناء التصادم.

7.الأسباب الأكثر شيوعاً لتلف شعلة القطع

① اصطدام شعلة القطع.

② قوس بلازما مدمر بسبب تلف المواد المستهلكة.

③ قوس بلازما مدمر ناتج عن الأوساخ.

④ قوس البلازما المدمر الناجم عن الأجزاء المفكوكة.

8- الاحتياطات

① لا تقم بتشحيم شعلة القطع.

② لا تفرط في استخدام زيوت التشحيم ذات الحلقات الدائرية.

③ لا ترش المواد الكيميائية المقاومة للرذاذ بينما لا يزال الغلاف الواقي على شعلة القطع.

④ لا تستخدم شعلة القطع اليدوية كمطرقة.

1.1 من أجل تقليل استهلاك الطاقة وتحسين عمر خدمة الفوهة والقطب الكهربائي، يجب استخدام القطع "منخفض الدرجة" عند قطع قطع الشُّغْلَة الرقيقة.

1.2 عندما يتم ضبط مفتاح "اختيار سماكة القطع" على "درجة عالية"، يجب استخدام القطع من نوع القطع غير المتصل (باستثناء الحالات الخاصة)، ويجب تفضيل شعلة القطع بالماء.

1.3 عند الحاجة إلى تغيير مفتاح "اختيار السُمك"، يجب إيقاف تشغيل مفتاح الطاقة الخاص بالمضيف أولاً لمنع تلف الأجزاء.

1.4 عند تركيب أو تفكيك أو نقل المضيف، يجب إيقاف تشغيل مصدر الطاقة أولاً لمنع وقوع الحوادث.

1.5 يجب إيقاف تشغيل مفتاح الطاقة الخاص بالماكينة المضيفة قبل تركيب وإزالة الملحقات والمكونات الموجودة على المضيف (مثل شعلة القطع، وسلك القطع الأرضي، والقطب الكهربائي، والفوهة، والموزع، وغطاء الضغط، والغطاء الواقي، وما إلى ذلك). تجنب فتح مفتاح الشعلة بشكل متكرر وسريع لمنع تلف نظام ضرب القوس الكهربائي أو المكونات ذات الصلة.

1.6 عندما يكون من الضروري بدء القطع القوسي من منتصف قطعة العمل، يمكن ثقب وقطع الفولاذ المقاوم للصدأ الذي يصل سمكه إلى 20 مم مباشرة.

تكون الطريقة كالتالي:

ضع شعلة القطع على نقطة بداية خط التماس القطع، وضع محور فوهة شعلة القطع بزاوية 75 درجة تقريبًا مع مستوى قطعة العمل. ثم قم بتشغيل مفتاح شعلة القطع لبدء ثقب القوس.

في نفس الوقت، اضبط ببطء الزاوية بين محور الفوهة وسطح الشُّغْلَة حتى يتم ضبط الشُّغْلَة المقطوعة على 90 درجة.

بعد القطع من خلال قطعة العمل، يمكن قطعها بشكل طبيعي على طول اتجاه درز القطع.

ومع ذلك، إذا كان السُمك أكثر مما سبق، فمن الضروري حفر ثقب صغير (القطر غير محدود) عند نقطة بداية القطع لبدء القطع القوسي من الثقب الصغير. وإلا، فمن السهل إتلاف فوهة شعلة القطع.

1.7 يتمتع الحاسب الرئيسي بمعدل عمل مستمر يبلغ 70% (عند ضبط مفتاح "اختيار سماكة القطع" على مستوى منخفض، يمكن أن يكون العمل المستمر قريبًا من 100%).

إذا كان وقت العمل المستمر طويلًا جدًا وكانت درجة حرارة المحرك الرئيسي مرتفعة جدًا، فسيتم إيقاف تشغيل نظام الحماية من الحرارة تلقائيًا، ويجب تبريده لمدة 20 دقيقة تقريبًا قبل أن يتمكن من الاستمرار في العمل.

1.8 إذا كان ضغط الهواء المضغوط أقل من 0.22 ميجا باسكال، فستكون المعدات على الفور في حالة إيقاف تشغيل الحماية.

في هذا الوقت، يجب إصلاح نظام إمداد الغاز. بعد استكشاف الأخطاء وإصلاحها، يمكن إعادة الضغط إلى 0.45 ميجا باسكال.

1.9 إذا كان مصدر طاقة الإدخال ثلاثي الأطوار خارج الطور، فلن يعمل المحرك الرئيسي بشكل صحيح، وسيضيء الضوء الأحمر "مؤشر فقدان الطور" في بعض الطرز.

من الضروري إزالة العطل قبل القطع العادي.

1.10 بالنسبة للماكينات المبردة بالماء، يجب ملء خزان المياه بماء الصنبور، ويجب توصيل قابس الطاقة الخاص بمضخة المياه.

1.11 أدر مفتاح الطاقة إلى وضع "بدء التشغيل". إذا كان مؤشر "ضغط الهواء غير الكافي" مضاءً، اضبطه إلى 0.45 ميجا باسكال حسب الحاجة، ثم يجب أن يكون المؤشر متوقفاً. يجب أن يتطابق اتجاه دوران المروحة مع اتجاه الإشارة. يجب أن يفي اتجاه مضخة المياه لمبرد المياه بالمتطلبات أيضًا، وإلا فسيكون ضوء مؤشر "ضغط الماء غير الكافي" مضاءً، ويجب تعديل مرحلة طاقة الإدخال.

1.12 وفقًا لسُمك قطعة العمل، أدر مفتاح "اختيار سُمك القطع" إلى الموضع المقابل وحدد شعلة القطع المناسبة. تتميز شعلة القطع بمواصفات مختلفة، من الصغيرة إلى الكبيرة، وفقًا لنطاق الاستخدام. لا تتجاوز نطاق التيار المقنن، وإلا فسوف تتلف. ضع شعلة القطع عند نقطة بداية القطع لقطعة العمل واضغط على مفتاح الشعلة. إذا لم يتم إشعال الشعلة لمرة واحدة، اضغط على مفتاح الشعلة مرة أخرى. يتم ضرب القوس بنجاح ويبدأ القطع.

1.13 كل أربع إلى ثماني ساعات من التشغيل (يعتمد الوقت الفاصل على جفاف الهواء المضغوط)، يجب فك برغي التصريف الخاص بـ "مخفض ضغط مرشح الهواء" لتصريف المياه المتراكمة، وذلك لمنع دخول الماء الزائد إلى الماكينة أو شعلة القطع والتسبب في حدوث عطل.

1.14 عندما يكون نظام تبريد المياه في حالة دوران ضعيف، سيكون المحرك الرئيسي في حالة إيقاف تشغيل الحماية. في هذا الوقت، يجب فحصها وحلها وفقًا للطرق الموضحة في الفصول ذات الصلة. بعد عودة ضغط الماء إلى وضعه الطبيعي، يمكن الاستمرار في استخدام شعلة القطع المبردة بالماء.

1.15 عند العمل في بيئة باردة، من المهم ملاحظة أنه عندما تكون درجة الحرارة المحيطة أقل من درجة التجمد، يجب عدم استخدام طريقة التبريد بالماء للقطع. خلاف ذلك، لن يعمل نظام التبريد بالماء الدائر بشكل صحيح، وقد تتلف شعلة القطع بالتبريد بالماء.

2.1 بعد توصيل الجهاز (يرجى إيلاء اهتمام خاص لسلك التأريض الآمن)، تحقق بعناية وانتقل إلى العملية التالية إذا كان كل شيء طبيعيًا.

2.2 أغلق مفتاح إمداد الطاقة لتزويد المضيف بالطاقة. ملاحظة: يبلغ تيار التيار المتردد المدخلات حوالي 65 أمبير، والذي يجب ألا يكون صغيرًا جدًا؛ وإلا فلن يتمكن المضيف من العمل بشكل صحيح. تحقق من أن المروحة في المحرك الرئيسي تفي بالمتطلبات؛ وإلا، اضبط طور طاقة الإدخال حتى يكون اتجاه التوجيه متناسقًا.

2.3 اضبط "مفتاح الطاقة" الخاص بالمضيف على وضع "تشغيل". في هذا الوقت، يجب أن يضيء ضوء "مؤشر الطاقة". ومع ذلك، لا ينبغي أن يكون ضوء "مؤشر نقص الطور" مضاءً؛ وإلا فإن مصدر الطاقة ثلاثي الأطوار يعاني من ظاهرة فقدان الطور، والتي يجب فحصها وحلها.

ملحوظة: إذا لم يتم توصيل غلاف المحرك الرئيسي بشكل صحيح بسلك تأريض الأمان، فقد يعرض مؤشر فقدان الطور نتائج خاطئة.

2-4 قم بتزويد المحرك الرئيسي بالهواء وضع مفتاح "اختبار الغاز" ومفتاح "القطع" في وضع "اختبار الغاز". في هذا الوقت، يجب إخراج الهواء المضغوط من فوهة شعلة القطع. بعد اختبار لمدة ثلاث دقائق، يجب ألا يضيء الضوء الأحمر "ضغط الهواء غير الكافي".

تحقق من أن قيمة مؤشر مقياس الضغط على "مخفض فلتر الهواء" يجب ألا تقل عن 0.42 ميجا باسكال. وإلا، فإنه يشير إلى أن ضغط مصدر الهواء أقل من 0.45 ميجا باسكال أو أن التدفق أقل من 300 لتر/دقيقة. قد يكون أيضًا أن خط أنابيب إمداد الهواء صغير جدًا، وانخفاض ضغط الهواء كبير جدًا.

إذا كانت هناك مشاكل أعلاه، تحقق منها وحلها. بالإضافة إلى ذلك، يرجى الانتباه إلى ما إذا كان "مخفض ضغط فلتر الهواء" غير متوازن. إذا كان الأمر كذلك، فيجب إعادة ضبطه.

طريقة التعديل هي كما يلي:

قم بتدوير المقبض في اتجاه عقارب الساعة لزيادة الضغط، وإلا سينخفض. اضبط قيمة المؤشر على مقياس الضغط على 0.42 ميجا باسكال. إذا كان إمداد الهواء طبيعيًا، سينطفئ ضوء مؤشر "ضغط الهواء غير الكافي". في هذا الوقت، ضع مفتاح "القطع" ومفتاح "اختبار الغاز" على وضع "القطع".

3.1 القطع اليدوي غير المتصل:

3.1.1.1 قم بتوصيل أسطوانة شعلة القطع بقطعة العمل واضبط المسافة بين الفوهة ومستوى قطعة العمل على 3-5 مم (عندما تقوم الماكينة المضيفة بالقطع، اضبط مفتاح "اختيار السُمك" على مستوى عالٍ).

3.1.2 قم بتشغيل مفتاح شعلة القطع لإشعال قوس البلازما. بعد القطع من خلال قطعة العمل، تحرك نحو اتجاه القطع بسرعة متوسطة. سرعة القطع هي: القطع من خلال هو الفرضية، والتي يجب أن تكون سريعة وليست بطيئة. سيؤثر البطء الشديد على جودة القطع وحتى كسر القوس.

3.1.3 بعد القطع، قم بإيقاف تشغيل مفتاح الشعلة، وسيتم إطفاء قوس البلازما. في هذا الوقت، سيتم إخراج الهواء المضغوط لتبريد شعلة القطع. بعد بضع ثوانٍ، سيتوقف الرذاذ تلقائيًا. أزل شعلة القطع وأكمل عملية القطع بالكامل.

3.2 قطع التلامس اليدوي:

3.2.1 عندما يتم ضبط مفتاح "اختيار السُمك" على ترس منخفض، يمكن استخدامه عند قطع اللوح الرقيق بواسطة ماكينة واحدة.

3.2.3.2 ضع فوهة الشعلة عند نقطة بداية الشُّغْلَة المراد قطعها، وشغِّل مفتاح الشعلة، وأشعل قوس البلازما، واقطع خلال الشُّغْلَة ثم تحرك بشكل منتظم على طول اتجاه خط القطع.

3.2.3 بعد القطع، افتح مفتاح الشعلة وأغلقه. في هذا الوقت، لا يزال الهواء المضغوط يقذف. بعد بضع ثوانٍ، سيتوقف الرش تلقائيًا. أزل شعلة القطع وأكمل عملية القطع بالكامل.

3.3 القطع الأوتوماتيكي:

3.3.1 القطع الأوتوماتيكي مناسب بشكل أساسي لقطع قطع الشُّغْلَة السميكة. حدد وضع مفتاح "اختيار السُمك".

3.3.2 بعد إزالة أسطوانة شعلة القطع، يتم توصيل شعلة القطع بإحكام مع آلة القطع شبه الأوتوماتيكية، وهناك قطع توصيل في الملحقات المرفقة.

3.3.3.3 قم بتوصيل مصدر الطاقة لماكينة القطع شبه الأوتوماتيكية، وقم بتثبيت قضيب التوجيه أو قضيب نصف القطر وفقًا لشكل قطعة العمل (إذا تم استخدام قضيب التوجيه للقطع الخطي، إذا تم قطع القوس الدائري أو الدائري، فيجب اختيار قضيب نصف القطر).

3.3.4 إذا تمت إزالة قابس مفتاح الشعلة، استبدل قابس مفتاح التحكم عن بُعد (مرفق في الملحقات المرفقة).

3.3.5 اضبط سرعة السير وفقًا لسُمك قطعة العمل. يتم وضع المفتاحين "العكسي" و"الأمامي" على ماكينة القطع شبه الأوتوماتيكية في اتجاه القطع.

3.3.6 اضبط المسافة بين الفوهة وقطعة الشغل على 3 ~ 8 مم واضبط موضع مركز الفوهة على شريط البداية لشريط قطع قطعة العمل.

3.3.7 قم بتشغيل مفتاح التحكم عن بعد. بعد قطع قطعة العمل، قم بتشغيل مفتاح الطاقة لآلة القطع شبه الأوتوماتيكية للقطع. في المرحلة الأولى من القطع، يجب الانتباه إلى خط القطع في أي وقت وتعديله إلى سرعة القطع المناسبة. وانتبه إلى ما إذا كانت الماكينتان تعملان بشكل طبيعي في أي وقت.

3.3.8 بعد القطع، قم بإيقاف تشغيل مفتاح التحكم عن بعد ومفتاح الطاقة لآلة القطع شبه الأوتوماتيكية. حتى الآن، اكتملت عملية القطع بأكملها.

3.4 القطع الدائري اليدوي 3.4:

بناءً على مادة وسُمك قطعة العمل، حدد وضع القطع بالماكينة الواحدة أو وضع القطع بالماكينة المتوازية واختر طريقة القطع المقابلة. أحكم ربط العارضة في الفتحة اللولبية على حامل شعلة القطع.

إذا كان طول القطعة الواحدة غير كافٍ، فيمكن توصيلها بطول نصف القطر المطلوب واحدة تلو الأخرى. بعد ذلك، يمكن ضبط المسافة بين الطرف وفوهة شعلة القطع وفقًا لطول نصف قطر قطعة العمل (ضع في اعتبارك عرض الشق).

بمجرد اكتمال الضبط، قم بإحكام ربط برغي التثبيت العلوي لمنع الارتخاء، وقم بفك البرغي المخرش للقفص.

في هذه المرحلة، يمكن تقطيع قطعة العمل إلى شكل دائري.