هل تساءلت يومًا كيف يحقق اللحام بالليزر هذه الدقة والكفاءة؟ يتضمن المبدأ الكامن وراء هذه التقنية المتطورة الإدارة الدقيقة لنقل الحرارة. من خلال توجيه شعاع ليزر عالي الطاقة، يتم تسخين الأسطح وتنتشر الطاقة داخلياً، مما يؤدي إلى إنشاء لحامات سلسة. في هذه المقالة، سوف تكتشف العملية الرائعة للحام بالتوصيل الحراري ودور المعلمات مثل عرض نبضة الليزر وكثافة الطاقة. تعمق في فهم كيف تُحدث هذه الطريقة ثورة في معالجة المواد وتعزز دقة اللحام.

اللحام بالليزر هو تقنية لحام عالية الكفاءة والدقة تستخدم شعاع ليزر عالي الكثافة للطاقة كمصدر للحرارة. وتعد هذه الطريقة جانباً هاماً من جوانب تكنولوجيا معالجة المواد بالليزر.

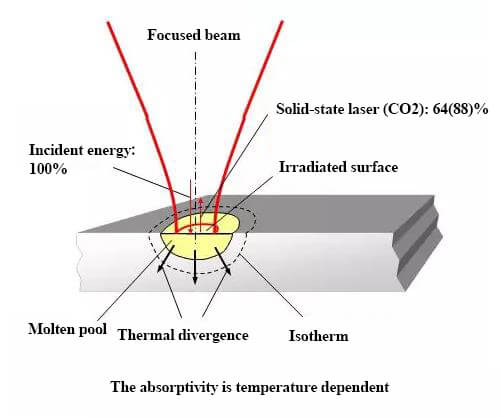

في البداية، في سبعينيات القرن العشرين، كان اللحام بالليزر يُستخدم بشكل أساسي في لحام المواد رقيقة الجدران وعمليات اللحام منخفضة السرعة. هذه العملية هي نوع من أنواع اللحام بالتوصيل الحراري، مما يعني أن إشعاع الليزر تسخين سطح قطعة العمل، وتنتقل الحرارة داخليًا من خلال التوصيل.

من خلال التحكم بعناية في المعلمات مثل عرض نبضة الليزر والطاقة وقوة الذروة وتردد التكرار، يتم صهر قطعة العمل وتشكيل تجمع منصهر محدد.

نظرًا لمزاياها الفريدة من نوعها, اللحام بالليزر تم تطبيقه بنجاح على اللحام الدقيق للأجزاء الدقيقة والصغيرة.

يمكن إجراء اللحام بالليزر باستخدام شعاع ليزر مستمر أو نابض. يمكن تقسيم مبدأ اللحام بالليزر إلى فئتين: اللحام بالتوصيل الحراري واللحام بالليزر العميق لحام الاختراق.

عندما تكون كثافة القدرة أقل من 104 إلى 105 واط/سم2فإنه يعتبر لحامًا بالتوصيل الحراري. عند كثافة الطاقة هذه، يكون الاختراق ضحلًا وسرعة اللحام أبطأ.

من ناحية أخرى، عندما تتجاوز كثافة القدرة 105 إلى 107 وات/سم2فإن السطح المعدني سيكون مقعرًا ويشكل "ثقوبًا" بسبب تأثير التسخين، مما يؤدي إلى لحام عميق الاختراق. وهذا نوع اللحام تتميز بسرعة اللحام السريعة ونسبة العمق إلى العرض الكبيرة.

مبدأ اللحام بالليزر بالتوصيل الحراري هو:

يتم تسخين السطح المراد معالجته بواسطة إشعاع الليزر، مع انتشار الحرارة داخليًا من خلال نقل الحرارة. ثم يتم صهر قطعة العمل لتكوين تجمع منصهر محدد عن طريق التحكم في بارامترات الليزر مثل عرض نبضة الليزر والطاقة وذروة الطاقة وتردد التكرار.

إن ماكينة لحام بالليزر يُستخدم بشكل رئيسي في لحام التروس ولحام الصفائح المعدنية يتعلق باللحام بالاختراق العميق بالليزر، والذي يستخدم عادةً شعاع ليزر مستمر لتوصيل المواد.

تتشابه العملية الفيزيائية المعدنية للحام بالاختراق العميق بالليزر مع عملية اللحام بالشعاع الإلكتروني، حيث يحدث تحويل الطاقة من خلال تكوين بنية "ثقب المفتاح".

تحت المستوى العاليليزر كثافة الطاقة الإشعاع، تتبخر المادة وتشكل ثقوبًا صغيرة مملوءة بالبخار. تتصرف هذه الثقوب مثل الأجسام السوداء، وتمتص كل طاقة الشعاع الساقط تقريبًا وتصل إلى درجة حرارة اتزان تبلغ حوالي 2500 درجة.

ثم تنتقل الحرارة من الجدار الخارجي لتجويف الفتحة ذات درجة الحرارة العالية لتذيب المعدن المحيط بها، بينما تمتلئ الفتحة الصغيرة ببخار عالي الحرارة يتولد عن التبخر المستمر لمادة الجدار تحت إشعاع شعاع الضوء.

في معظم عمليات اللحام التقليدية واللحام بالتوصيل بالليزر، يتم ترسيب الطاقة على سطح قطعة العمل ثم تنتقل إلى الداخل. أما في اللحام بالاختراق العميق بالليزر، فإن الجدران الأربعة للثقب الصغير تكون محاطة بمعدن منصهر محاط بمواد صلبة.

يكون تدفق السائل والتوتر السطحي للجدار خارج جدار الثقب في توازن ديناميكي مع ضغط البخار المستمر داخل تجويف الثقب. يدخل شعاع الضوء باستمرار إلى الثقب الصغير بينما تتدفق المادة الموجودة في الخارج باستمرار. مع حركة الشعاع الضوئي، يكون الثقب الصغير في حالة تدفق مستقرة ويتحرك إلى الأمام بسرعة الشعاع الرائد. يملأ المعدن المنصهر الفجوة التي يتركها الثقب الصغير ويتكثف لتشكيل اللحام.

تحدث كل هذه العمليات بوتيرة سريعة بحيث يمكن أن تصل سرعة اللحام بسهولة إلى عدة أمتار في الدقيقة.

سطح مادة التسخين السطح

الطاقة الحرارية السطحية المطلوبة أكبر من مجموع الانعكاس والتباعد الحراري.

تجري الحرارة على السطح وفي العمق على حد سواء.

تصل درجة حرارة السطح إلى درجة الانصهار (TM، بالنسبة للصلب 1490 درجة مئوية).

تختلف الامتصاصية باختلاف درجة الحرارة: بالنسبة لليزر أشباه الموصلات تتغير من 38% عند 20 درجة مئوية إلى 36% عند 1500 درجة مئوية. بالنسبة إلى ليزر ثاني أكسيد الكربون2 الليزر يتغير من 5% عند درجة حرارة 20 درجة مئوية إلى 12% عند درجة حرارة 1500 درجة مئوية، وعند هذه النقطة يبدأ التجمع المنصهر في التكون.

درز اللحام

تقوم حركة التغذية بتشكيل اللحام.

يرتبط عمق الشق وعرضه بالقدرة والسرعة.

معدل اللحام النموذجي: 1-3 أمتار في الدقيقة.

يتميز اللحام بسطح أملس وخالٍ من أي شوائب.

نسبة العمق إلى العرض أقل من 1.