هل تساءلت يومًا كيف تقوم مكابس التثقيب بتحويل الصفائح المعدنية إلى أشكال دقيقة؟ في هذه المقالة، سوف تكتشف في هذه المقالة طريقة العمل الداخلية لمكابس التثقيب، بدءًا من آلية الحركة الدوارة إلى الخطية إلى الدور الحيوي للمكونات مثل الحذافات والأعمدة المرفقية. سنغطي أيضًا نصائح الصيانة الأساسية لضمان عمل مكابس التثقيب بكفاءة. في النهاية، ستفهم المبادئ الأساسية وراء مكابس التثقيب وكيفية الحفاظ عليها في أفضل حالة.

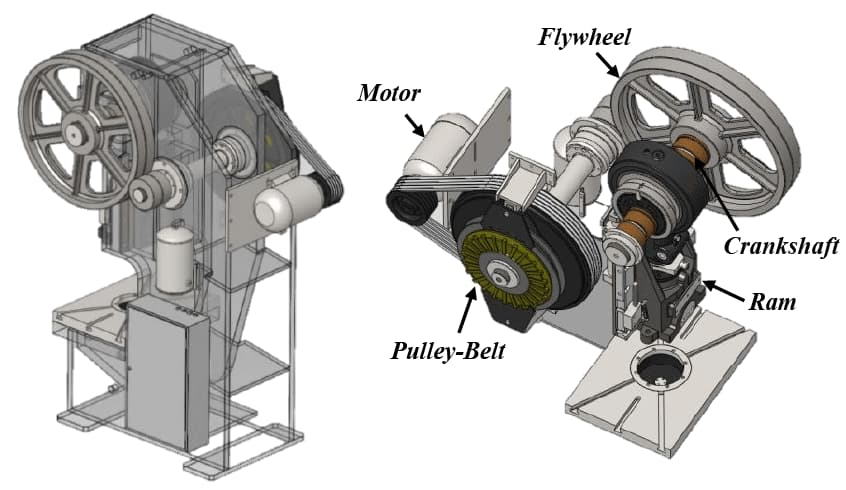

يدور التصميم الأساسي لمكابس التثقيب حول تحويل الحركة الدورانية إلى حركة خطية. تبدأ هذه العملية بالمحرك الرئيسي الذي يقود دولاب الموازنة، والذي يقوم، من خلال آلية القابض، بنقل الطاقة إلى سلسلة من المكونات بما في ذلك التروس والعمود المرفقي (أو التروس غير المركزية) وقضيب التوصيل. ويتوج نظام نقل الطاقة المعقد هذا بالحركة الخطية الدقيقة للشريحة.

ويحدث الانتقال من الحركة الدوارة إلى الحركة الخطية عند نقطة تقاطع حرجة بين قضيب التوصيل والشريحة. ويتم تحقيق هذا التحويل عادةً من خلال إحدى آليتين: مفصل من النوع الكروي أو مفصل من النوع الأسطواني (أسطواني). تقوم هاتان الآليتان بتحويل الطاقة الدورانية بشكل فعال إلى انحدار خطي محكوم للانزلاق.

تتمثل الوظيفة الأساسية لمكبس التثقيب في تطبيق قوة مركّزة على قطعة عمل، مما يؤدي إلى حدوث تشوه بلاستيكي لتحقيق الأشكال المرغوبة ودقة الأبعاد. تستلزم هذه العملية مجموعة قوالب مصممة بعناية، تتألف من مكونات علوية (مثقاب) وسفلية (قالب)، والتي تعمل جنبًا إلى جنب لتشكيل المادة.

أثناء التشغيل، يمارس مكبس التثقيب قوة كبيرة على قطعة العمل، مما يؤدي إلى تدفقها بشكل بلاستيكي في تجويف القالب. في نفس الوقت، يتم امتصاص القوى التفاعلية المتولدة أثناء هذه العملية وتوزيعها في جميع أنحاء إطار المكبس، والذي تم تصميمه ليتحمل هذه الأحمال الكبيرة دون المساس بالدقة أو طول العمر.

تشمل العوامل الرئيسية التي تؤثر على أداء مكابس التثقيب ما يلي:

غالبًا ما تشتمل مكابس التثقيب الحديثة على ميزات متقدمة مثل أدوات التحكم الرقمي باستخدام الحاسب الآلي والمحركات الكهربائية المؤازرة وأنظمة مراقبة القوة في الوقت الفعلي لتعزيز الدقة والمرونة والإنتاجية في عمليات تشكيل المعادن.

يمكن تصنيف مكابس التثقيب، وهي ضرورية في تصنيع الصفائح المعدنية، إلى نوعين أساسيين بناءً على آلية قيادتها: الميكانيكية والهيدروليكية. هذا التصنيف أساسي لفهم خصائصها التشغيلية وتطبيقاتها:

(1) مكابس التثقيب الميكانيكية:

تستخدم هذه الماكينات عمودًا غريب الأطوار يحركه دولاب الموازنة لتوليد قوة التثقيب. تتميز بالتشغيل عالي السرعة والتحكم الدقيق وإمكانية التكرار الممتازة، مما يجعلها مثالية للإنتاج بكميات كبيرة. مكابس ميكانيكية تنقسم كذلك إلى

(2) مكابس التثقيب الهيدروليكية:

وهي تستخدم أسطوانات هيدروليكية لإنشاء قوة التثقيب. وهي توفر طول شوط متغير، وضغط قابل للتعديل، والقدرة على الحفاظ على الحمولة الكاملة طوال الشوط. يمكن تصنيف المكابس الهيدروليكية بناءً على السائل الهيدروليكي المستخدم:

في عمليات ختم الصفائح المعدنية بشكل عام، تهيمن مكابس التثقيب الميكانيكية نظرًا لسرعتها وكفاءتها. ومع ذلك، يُفضل استخدام المكابس الهيدروليكية، وخاصةً الأنواع التي تعمل بضغط الزيت، في العمليات التي تتطلب تحكمًا دقيقًا في القوة أو السحب العميق أو عند العمل مع مواد أكثر سمكًا.

ويعتمد الاختيار بين المكابس الميكانيكية والهيدروليكية على عوامل مثل حجم الإنتاج وتعقيد القِطع وخصائص المواد والتحكم في القوة المطلوبة. تعمل التطورات الحديثة في المكابس الميكانيكية التي تعمل بمؤازرة مؤازرة والأنظمة الهجينة على طمس الخطوط الفاصلة بين هاتين الفئتين، مما يوفر مزايا كلا النوعين في ماكينة واحدة.

يمكن تصنيف المكابس المثقوبة إلى أنواع أحادية الحركة ومزدوجة الحركة وثلاثية الحركة ومتعددة الحركة بناءً على خصائص حركة الشرائح. يعكس هذا التصنيف قدرة المكبس على تنفيذ عمليات التشكيل المعقدة.

مكابس التثقيب أحادية الفعل، التي تتميز بشريحة واحدة فقط، هي الأكثر انتشارًا في التطبيقات الصناعية. إن تصميمها البسيط وتعدد استخداماتها يجعلها مناسبة لمجموعة واسعة من عمليات الختم، بما في ذلك الطمس والثقب ومهام التشكيل البسيطة.

على الرغم من أن مكابس التثقيب مزدوجة الحركة وثلاثية الحركة أقل شيوعًا، إلا أنها توفر قدرات محسّنة لعمليات التشكيل الأكثر تعقيدًا. تُستخدم هذه المكابس في المقام الأول في صناعة السيارات للسحب العميق، والتمطيط، وتشكيل ألواح الهيكل الكبيرة. يمكن أن تتحرك الشرائح المتعددة في هذه المكابس بشكل مستقل أو في أنماط متزامنة، مما يسمح بالتحكم الدقيق في تدفق المواد وتوزيع ضغط التشكيل.

المكابس متعددة الحركة، بما في ذلك الأنواع رباعية الحركة، هي ماكينات متخصصة مصممة لعمليات التشكيل الأكثر تطلبًا. وتجد تطبيقاتها في صناعة الطيران، وتصنيع الأجهزة، وغيرها من الصناعات التي تتطلب هندسة الأجزاء المعقدة أو تقنيات تشكيل متقدمة.

يعتمد الاختيار بين هذه الأنواع من المكابس على عوامل مثل تعقيد القِطع وخصائص المواد وحجم الإنتاج ومتطلبات التشكيل المحددة. في حين أن المكابس أحادية الحركة تهيمن على السوق نظرًا لفعاليتها من حيث التكلفة وتعدد استخداماتها، فإن استخدام المكابس متعددة الحركة يتزايد في الصناعات التي تكون فيها الأشكال الهندسية المعقدة للقطع والتفاوتات الدقيقة أمرًا بالغ الأهمية.

(1) مكابس تثقيب العمود المرفقي

تمثل مكابس تثقيب العمود المرفقي، التي تستخدم آلية العمود المرفقي، غالبية مكابس التثقيب الميكانيكية في التطبيقات الصناعية. وينبع هذا الانتشار من عدة مزايا رئيسية متأصلة في تصميم العمود المرفقي.

يمكن أن يُعزى الاعتماد الواسع النطاق لآلية العمود المرفقي في مكابس التثقيب إلى بساطة التصنيع ودقة تحديد موضع المركز الميت السفلي (BDC) ومنحنى حركة شوط الانزلاق المحدد جيدًا. هذه الخصائص تجعل مكابس العمود المرفقي متعددة الاستخدامات وقابلة للتكيف مع مجموعة واسعة من عمليات تشكيل المعادن.

تسمح الخصائص الحركية لآلية العمود المرفقي بالتوزيع الأمثل للقوة طوال الشوط، مما يجعلها مناسبة لعمليات الختم المتنوعة. وتشمل هذه العمليات:

يمتد تعدد استخدامات مكابس تثقيب العمود المرفقي ليشمل مختلف المواد، بما في ذلك المعادن الحديدية وغير الحديدية، والسبائك، وحتى بعض المواد غير المعدنية. هذه القدرة على التكيف، بالإضافة إلى القدرة على تحقيق معدلات إنتاج عالية والحفاظ على جودة ثابتة، تجعل من مكابس تثقيب العمود المرفقي حجر الزاوية في صناعات تشكيل المعادن الحديثة.

(2) مكابس تثقيب غير ذات عمود مرفقي

تمثل مكابس التثقيب غير ذات العمود المرفقي، والمعروفة أيضًا باسم مكابس الترس غريب الأطوار للتثقيب، تصميمًا بديلًا في تكنولوجيا تشكيل المعادن. تستخدم هذه الماكينات آلية تروس غير مركزية لتوليد الحركة الترددية اللازمة لعمليات التثقيب.

تكشف مقارنة المكابس المثقوبة ذات التروس اللامتراكزة بنظيراتها من مكابس العمود المرفقي عن العديد من الاختلافات الرئيسية:

يعتمد الاختيار بين مكابس التثقيب بالعمود المرفقي والعتاد غريب الأطوار على متطلبات التطبيق المحددة:

عند اختيار مكبس التثقيب، يجب على المصنّعين النظر بعناية في عوامل مثل طول الشوط المطلوب، وحجم الإنتاج، ومتطلبات الدقة، وقيود الميزانية لتحديد نوع المكبس الأنسب لاحتياجاتهم الخاصة بتشكيل المعادن.

(3) مكابس ثقب المفصل المشتركة (3)

مكبس التثقيب بمفصل المفصل هو ماكينة تشكيل متخصصة تستخدم آلية مفصل المفصل لدفع الشريحة. يتميز هذا النوع من المكابس بخصائص حركة الانزلاق الفريدة من نوعها، خاصةً بالقرب من المركز السفلي الميت (BDC) للشوط. عندما تقترب الشريحة من المركز السفلي الميت (BDC)، تنخفض سرعتها بشكل كبير مقارنةً بمكابس التثقيب التقليدية التي تعمل بالعمود المرفقي، مما يوفر تحكمًا ودقة محسّنين.

تسمح آلية مفصل المفصل بتحديد دقيق لموضع BDC، مما يجعلها مثالية للعمليات كثيفة الضغط التي تتطلب تحكمًا دقيقًا في العمق ووقت مكوث طويل عند أقصى ضغط. هذه الميزة مفيدة بشكل خاص في عمليات مثل التشكيل والنقش والختم الدقيق، حيث يكون تدفق المواد وتشطيب السطح أمرًا بالغ الأهمية.

على الرغم من استخدامها تاريخيًا في العديد من تطبيقات الختم، إلا أن مكابس الوصلات المفصلية وجدت مكانًا مناسبًا في التصنيع الحديث، خاصة في عمليات التشكيل على البارد. إن قدرتها على توفير حمولة عالية مع حركة بطيئة ومضبوطة في الجزء السفلي من الشوط تجعلها مناسبة بشكل استثنائي لتشكيل مكونات معقدة وشبه صافية الشكل من مخزون المعدن البارد. وتسمح هذه الخاصية بتحسين جودة القِطع، وتقليل نفايات المواد، وإطالة عمر القالب مقارنةً بأنواع المكابس الأخرى عند استخدامها في التطبيقات المناسبة.

يوفر تصميم مفصل المفصل أيضًا فوائد في كفاءة الطاقة وتقليل التآكل على المكونات الميكانيكية نظرًا لقدرته على توزيع القوة بشكل متساوٍ في جميع أنحاء الشوط. ومع ذلك، من المهم ملاحظة أن الطبيعة المتخصصة لهذه المكابس غالبًا ما تتطلب تخطيطًا دقيقًا للعملية وتصميم الأدوات للاستفادة الكاملة من قدراتها الفريدة في التشكيل على البارد وغيرها من عمليات التشكيل الدقيقة.

(4) مكابس الاحتكاك

تستخدم مكابس الاحتكاك، وهي نوع متخصص من مكابس التثقيب، آليات نقل الاحتكاك والآليات الحلزونية في أنظمة الدفع الحلزونية الخاصة بها. تتفوق هذه الماكينات في عمليات التشكيل والتكسير، بينما تُظهر أيضًا تنوعًا في عمليات الثني والتشكيل والمطّ ومختلف تقنيات معالجة المعادن الأخرى.

يسمح تصميم المكابس الاحتكاكية بالتطبيق التدريجي للقوة، مما يجعلها مناسبة بشكل خاص للعمليات التي تتطلب تشوهًا محكومًا للمواد. تتيح الآلية الحلزونية طول شوط متغير، مما يوفر مرونة في استيعاب أحجام الشُّغْلَة ومتطلبات المعالجة المختلفة.

قبل ستينيات القرن العشرين، اكتسبت مكابس الاحتكاك شعبية واسعة النطاق في التصنيع بسبب فعاليتها من حيث التكلفة وقدرتها على التكيف. ومع ذلك، أدت العديد من القيود المتأصلة فيها إلى تراجعها في التطبيقات الصناعية الحديثة:

وقد أدت هذه القيود إلى جانب التطورات في تقنيات المكابس الهيدروليكية والميكانيكية والكهربائية المؤازرة إلى الاستغناء التدريجي عن مكابس الاحتكاك في منشآت تشكيل المعادن الحديثة. ومع ذلك، يظل فهم أهميتها التاريخية ومبادئ التشغيل ذات قيمة لفهم تطور تقنيات تشكيل المعادن وإبلاغ الابتكارات المستقبلية في تصميم المكابس.

(5) مكابس لولبية

المكبس اللولبي، المعروف أيضًا باسم مكبس التثقيب اللولبي، هو نوع متخصص من مكابس التثقيب التي تستخدم آلية حلزونية في نظام الدفع اللولبي. يستخدم هذا التصميم الفريد من نوعه برغيًا بقطر كبير لتحويل الحركة الدورانية إلى قوة خطية، وعادةً ما يوفر حمولة عالية بسرعات بطيئة نسبيًا. في حين أن المكابس اللولبية كانت ذات يوم ذات قيمة لقدرتها على توفير تحكم دقيق وقوة كبيرة، إلا أن استخدامها في التصنيع الحديث قد انخفض بشكل كبير بسبب عدة عوامل:

على الرغم من انخفاض شعبيتها في تشغيل المعادن بشكل عام، لا تزال المكابس اللولبية تجد تطبيقات متخصصة في الصناعات المتخصصة، مثل صناعة المساحيق المعدنية، حيث لا تزال خصائصها الفريدة في توصيل القوة مفيدة. لقد تحولت اتجاهات التصنيع الحديثة إلى حد كبير نحو تقنيات مكابس أكثر مرونة وكفاءة وأسهل في الصيانة، مثل الأنظمة الهيدروليكية والميكانيكية والكهربائية المؤازرة، والتي توفر سرعة ودقة وقدرة على التكيف مع مجموعة واسعة من عمليات تشكيل المعادن.

(6) مكابس الرف والجناح الترس (6)

المكابس ذات الحامل والترس هي نوع متخصص من مكابس التثقيب التي تستخدم آلية الحامل والترس في نظام تحريك الشريحة. يوفر هذا التكوين تحكمًا دقيقًا في شوط المكبس وتوزيع القوة.

تتشابه الخصائص التشغيلية للمكابس ذات الحامل والترس اللولبي تشابهًا كبيرًا مع المكابس اللولبية، وكلاهما يتشابه مع المكابس الهيدروليكية من حيث تطبيق القوة والتحكم. ومع ذلك، فإن مكابس الحامل والترس اللولبي تقدم مزايا متميزة في بعض التطبيقات بسبب بساطتها الميكانيكية وموثوقيتها.

تاريخياً، كانت هذه المكابس تستخدم على نطاق واسع في عمليات التصنيع المختلفة، بما في ذلك:

في حين أن المكابس الهيدروليكية قد حلت إلى حد كبير محل المكابس ذات الحامل والترس في العديد من بيئات التصنيع الحديثة نظرًا لتعدد استخداماتها وقوتها، إلا أن المكابس ذات الحامل والترس لا تزال تحتفظ بأهميتها في تطبيقات متخصصة محددة. وتشمل هذه السيناريوهات حيث:

في الختام، على الرغم من أنها أقل شيوعًا مما كانت عليه في الماضي، إلا أن مكابس الرف والترس لا تزال تقدم مزايا فريدة في عمليات التصنيع المتخصصة حيث تفوق دقتها الميكانيكية وموثوقيتها مرونة الأنظمة الهيدروليكية.

(7) مكابس الارتباط

مكبس الربط هو نوع متخصص من مكابس التثقيب التي تتضمن آليات ربط مختلفة في نظام قيادة الشرائح. ويوفر هذا التصميم المبتكر مزايا كبيرة في عمليات تشكيل المعادن، لا سيما في عمليات السحب العميق وإنتاج ألواح السيارات.

إن الغرض الأساسي من استخدام آليات الربط ذو شقين: الحفاظ على سرعات التمدد المثلى ضمن الحدود المقررة مع تقليل أزمنة دورة المعالجة الإجمالية أثناء عمليات التمديد، وتقليل تقلبات السرعة خلال مراحل التمدد الحرجة. يعد هذا التحكم الدقيق في السرعة وملامح الحركة أمرًا بالغ الأهمية لتحقيق أجزاء مشكلة عالية الجودة مع الحد الأدنى من ترقق المواد وتحسين دقة الأبعاد.

بالمقارنة مع مكابس التثقيب التقليدية التي تعمل بالعمود المرفقي، تُظهر مكابس الوصلة حركية فائقة. فهي تتسارع بسرعة أثناء الأجزاء غير العاملة من الشوط - وتحديدًا الاقتراب من المركز الميت العلوي إلى بداية تعشيق المواد، وشوط العودة من المركز الميت السفلي إلى الأعلى. وينتج عن هذا المظهر الجانبي المحسّن للحركة المحسّنة أزمنة دورة أقصر بكثير، وبالتالي تعزيز الإنتاجية والإنتاجية الإجمالية.

تاريخيًا، كانت مكابس الربط تُستخدم في المقام الأول في السحب العميق للحاويات الأسطوانية باستخدام أسطح قاعية ضيقة نسبيًا. إلا أن التطورات الحديثة في تصميم المكابس وأنظمة التحكم قد وسعت نطاق استخدامها. تتميز مكابس الربط الحديثة الآن بأسطح قاع أوسع، مما يجعلها شائعة بشكل متزايد لمعالجة ألواح هياكل السيارات الكبيرة. وقد سمح هذا التطور بإنتاج أشكال هندسية أكثر تعقيدًا ومكونات أكبر حجمًا، مما يلبي المتطلبات الصعبة لصناعة السيارات من أجل عناصر هيكلية عالية الدقة وخفيفة الوزن.

إن تعدد استخدامات مكابس الربط وكفاءتها قد وضعها كأصول مهمة في عمليات تشكيل المعادن المتقدمة، مما يوفر توازنًا بين السرعة والدقة والقدرة على التكيف وهو أمر ضروري في مشهد التصنيع التنافسي اليوم.

(8) مكابس الكامات

تستخدم مكابس التثقيب بالكامات آلية كامات متطورة في نظام تحريك الشرائح الخاصة بها، مما يوفر تحكمًا دقيقًا في حركة التثقيب. إن السمة المميزة لهذه المكابس هي قدرتها على تحقيق ملامح حركة انزلاق مخصصة من خلال أشكال كامات مصممة بعناية. وهذا يسمح بتوزيع محسّن لقوة التثقيب وأوقات السكون، مصممة خصيصًا لخصائص مواد محددة ومتطلبات التشكيل.

في حين أن مكابس الكامة تتفوق في الدقة وقابلية التكرار، فإن قدرات نقل القوة الخاصة بها محدودة بطبيعتها بسبب قيود تصميم آلية الكامة. وعادةً ما تكون هذه المكابس هي الأنسب للتطبيقات التي تتطلب قوى معتدلة، تصل عادةً إلى 100 طن. تجعلها محدودية قدرتها مثالية لأعمال الصفائح المعدنية الرقيقة، وعمليات التشكيل المعقدة، والتطبيقات التي تكون فيها السرعة المتغيرة المتحكم فيها خلال الشوط أمرًا بالغ الأهمية.

تُستخدم مكابس الكامات على نطاق واسع في صناعة الملابس لمهام مثل ثقب الأزرار وإعداد البرشام وتركيب أدوات التثبيت. ومع ذلك، تمتد تطبيقاتها لتشمل قطاعات أخرى، بما في ذلك تصنيع الإلكترونيات لإدخال المكونات بدقة، وصناعة السيارات لعمليات ختم محددة على أجزاء أصغر. إن القدرة على ضبط حركة التثقيب بدقة تجعل مكابس الكامة ذات قيمة خاصة في العمليات التي يكون فيها ارتداد المواد مصدر قلق أو عند العمل مع المواد الحساسة التي تتطلب تطبيقًا دقيقًا للقوة.

يمكن تصنيف مكابس التثقيب إلى فئتين رئيسيتين بناءً على تكوين هيكل الماكينة: النوع C (من الخلف إلى الخلف) والنوع H (عمود مستقيم).

عادةً ما يتم تصنيف ماكينات الختم من النوع C، التي تتميز بتصميمها المفتوح من الأمام، للضغوط الاسمية التي تقل عن 300 طن. ونظرًا لقيودها الهيكلية، يقتصر ضغط التشغيل الأقصى عمومًا على حوالي 50% من الضغط الاسمي لضمان سلامة التشغيل والدقة.

تتميز ماكينات الختم من النوع H بهيكل ماكينة متماثل، مما يمكنها من تحمل الأحمال غير المركزية بشكل أفضل أثناء التشغيل. ويسمح هذا التصميم بقدرة أعلى، حيث تتجاوز الضغوط الاسمية عمومًا 300 طن. يساهم الهيكل المتوازن للمكابس من النوع H في تحسين الثبات والدقة في التطبيقات عالية القوة.

وتندرج غالبية مكابس التثقيب في منشآت التصنيع الحديثة ضمن هذه الفئات، نظرًا لبساطة هيكلها الميكانيكي نسبيًا وأدائها الموثوق ودقتها المتسقة. وهذه السمات تجعلها مناسبة لمجموعة واسعة من تطبيقات الختم في مختلف الصناعات.

وقد أدى التقدم في التكنولوجيا إلى تطوير مكابس تثقيب متطورة تدمج الأنظمة "الميكانيكية والكهربائية والهوائية والهيدروليكية" مع قدرات التحكم العددي. وتوفر هذه الماكينات الحديثة موثوقية تشغيلية محسنة، ودقة ختم أعلى، ووظائف موسعة، وميزات سلامة محسنة. وقد أدى تكامل المحركات الكهربائية المؤازرة وأنظمة التحكم المتقدمة إلى زيادة تحسين كفاءة الطاقة ومرونة العملية.

تتأثر دقة التصنيع الآلي لمكبس التثقيب بعدة عوامل:

للحفاظ على الأداء الأمثل والدقة المثلى، يعد الفحص والصيانة المنتظمة أمرًا بالغ الأهمية. يجب أن تركز عمليات الفحص اليومية أو عمليات الفحص على أساس النوبات على ما يلي:

يجب أن تتضمن الفحوصات الشاملة السنوية فحوصات أكثر تفصيلاً للعوامل المذكورة أعلاه التي تؤثر على دقة التصنيع، مثل قياس الخلوص، وفحص المحاذاة، وتقييم التآكل في المكونات الحرجة.

إن ضبط الخلوص بين المنزلق والقضيب الموجه هو أساسًا من أجل الدقة. إذا تم ضبطه بإحكام شديد، فسوف يولد حرارة.

بصفة عامة، بالنسبة للماكينات الصغيرة، يتراوح الخلوص على كل جانب بين 0.02 ~ 0.05 مم، بينما بالنسبة للماكينات الكبيرة، يجب أن يتراوح الخلوص على كل جانب بين 0.03 ~ 0.20 مم.

الطريقة التصحيحية للخلوص الكلي هي كما يلي: أثناء الإنتاج، المس جسم المنزلق المتحرك بيدك. إذا كان هناك إحساس بالاهتزاز عندما تصل الشريحة إلى المركز السفلي الميت، فهذا يعني أن الخلوص الكلي كبير جدًا ويحتاج إلى تعديل في الوقت المناسب.

بسبب الاستخدام طويل الأمد أو التحميل الزائد، قد تصبح الوصلة مفكوكة. وتعتبر هذه الحالة عموماً حملاً زائداً. بالإضافة إلى ذلك، إذا كان هناك تسرب للزيت في الوصلة، فقد يكون سبب ذلك أيضًا التحميل الزائد.

في هذه الحالة، يجب ضبط درجة قفل صامولة قفل قضيب التوصيل في الوقت المناسب لأنها مرتبطة بقضايا السلامة.

تعتبر فرامل وقابض ماكينة الختم من المكونات المهمة للتشغيل الآمن للماكينة. فهما السبب في حوادث السلامة الرئيسية، لذا من الضروري فهم هيكلهما الأساسي، والتأكد من أدائهما الآمن قبل التشغيل اليومي.

إذا تم العثور على أي حالات غير طبيعية (مثل تعذر توقف الشريحة في الموضع المحدد، أو صوت غير طبيعي أثناء التشغيل، أو اهتزاز غير طبيعي، أو بطء حركة الشريحة، وما إلى ذلك)، قم بالإبلاغ عنها على الفور للصيانة.

بالإضافة إلى ذلك، يجب أن ينتبه موظفو الصيانة أيضاً إلى علامات الخلوص الزائد بين ألواح الاحتكاك بين المكابح والقابض.

تشمل هذه العلامات زيادة استخدام الهواء المضغوط، وزحف شريحة ماكينة الختم، وفي الحالات الخطيرة، الحركة المستمرة للشريحة أثناء عملية واحدة، وهو أمر غير مسموح به على الإطلاق.

إذا تم ضبط الخلوص صغيرًا جدًا، فستصدر ألواح احتكاك المكابح والقابض ضوضاء احتكاك، وتولد حرارة، وتتسبب في زيادة تيار المحرك، مما قد يؤدي إلى تلف نابض الارتداد. (معيار الخلوص العادي هو 1.5 إلى 3.0 مم).

يحدث فك الارتباط عادةً في المركز السفلي الميت عندما يتم إغلاق القالبين العلوي والسفلي عند القالبين العلوي والسفلي، مما يتسبب في فشل تشغيل المنزلق بشكل طبيعي.

في هذا الوقت، يمكن عكس المحرك وزيادة ضغط الهواء لرفع المنزلق بزيادات صغيرة إلى أعلى المركز الميت عن طريق تحديد وضع "بوصة" على محدد التشغيل.

من الضروري فحص مسامير ملحقات أداة الماكينة بانتظام، خاصة بالنسبة لبعض ماكينات الختم التي تعمل بسرعات وترددات عالية.

هذه الماكينات عرضة للاهتزاز، مما قد يتسبب بسهولة في فك البراغي. وبمجرد أن تصبح البراغي مفكوكة، إذا لم يتم تصحيحها في الوقت المناسب، فقد تقع حوادث غير متوقعة تتعلق بالسلامة.

يمكن أن تتسبب الأجزاء المتحركة الميكانيكية في كثير من الأحيان في حدوث حروق أو لدغات إذا لم يتم التشحيم في الوقت المناسب، لذلك من الضروري إجراء فحص جزء إمداد الزيت.

ويشمل ذلك فحص "الجريان، والتسريب، والتقطير، والانسداد، والظواهر الأخرى" في أكواب الزيت، وخزانات الزيت، وأنابيب الزيت، والمرشحات، وموانع تسرب الزيت، وما إلى ذلك، والتعامل معها في الوقت المناسب.

عندما يحدث تسرب في خط أنابيب الهواء المضغوط لأداة الماكينة، فسوف يتسبب ذلك في انخفاض الضغط ويؤثر على تشغيل أداة الماكينة، مما يؤدي إلى حدوث أعطال، لذلك يجب إصلاحه على الفور.

وبالإضافة إلى ذلك، يجب أيضًا التحكم في المحتوى المائي للهواء المضغوط (يمكن تركيب جهاز تجفيف وإزالة الرطوبة بترشيح الهواء). هذا هو السبب الرئيسي لبطء الحركة وتآكل الصمامات الكهرومغناطيسية للأدوات الآلية والأسطوانات والأجهزة الأخرى.

تؤثر دقة آلة الختم بشكل مباشر على عمر خدمة القالب ودقة معالجة المنتج. ومع ذلك ، مع مرور الوقت ، تتدهور دقة أداة الآلة لآلة الختم.

ولذلك، من الضروري إجراء فحوصات دورية للدقة واكتشاف المشاكل في الوقت المناسب وإصلاحها لضمان دقة دقة أداة الماكينة نسبيًا، وبالتالي ضمان دقة المنتجات المنتجة.

بالنسبة لفحص أدوات الماكينة وصيانتها وتصحيحها، يجب أن تبدأ كل مرة وتنتهي بـ 2S. أي، قبل الفحص والصيانة، قم بتنظيف ومسح جميع أجزاء الماكينة، وخاصة بعض المناطق شديدة الاتساخ قبل الفحص والصيانة.

بالإضافة إلى ذلك، لاحظ ما إذا كانت هناك حالات غير طبيعية أثناء المسح وسجلها واحدة تلو الأخرى.

بعد الفحص والصيانة، قم بالتنظيف الفوري حول طاولة الماكينة وعدّ الأدوات لتجنب ترك الأدوات والخرق والأشياء الأخرى داخل الماكينة، مما قد يتسبب في خطر غير ضروري على تشغيل وسلامة الماكينة.