هل تساءلت يومًا عن سبب أهمية وسيط التبريد المستخدم في التبريد؟ يمكن أن يؤدي اختيار وسيط التبريد الصحيح للتبريد بالتبريد إلى تحسين الجودة الداخلية للمكونات المعدنية وشكلها أو إفسادها. في هذه المقالة، نستكشف العوامل التي تؤثر على اختيار وسائط التبريد، بما في ذلك خصائصها، وأداء التبريد، وأمثلة التطبيق العملي. في النهاية، ستفهم كيفية ضمان التصلب الأمثل مع تقليل التشوهات في الأجزاء المعالجة بالحرارة.

التسقية هي المرحلة الأكثر أهمية في عملية المعالجة الحرارية وتحدد الجودة الداخلية ومدى التشوه في المكونات المروية.

شهدت تكنولوجيا التبريد بالتبريد بالتبريد تطورات مستمرة مع تقدم تكنولوجيا المعالجة الحرارية. ومع ذلك، على الرغم من هذا التقدم، لا تزال عملية التبريد معقدة وصعبة بسبب طبيعتها اللحظية ومحدودية المراقبة والقياس. ونتيجة لذلك، لا يزال التبريد بالتبريد بالتبريد لغزًا إلى حد ما.

على مدى سنوات عديدة، كانت صناعة الآلات مذنبة "بالتركيز على البرودة وإهمال الحرارة"، مع التركيز بشكل أكبر على المعالجة الباردة وإهمال أهمية المعالجة الساخنة. وفي الوقت نفسه، تميل صناعة المعالجة الحرارية إلى "التركيز على الحرارة وإهمال البرودة"، مع التركيز بشكل أكبر على التسخين وتجاهل الدور الحاسم للتبريد. وهذه ظاهرة غير عادية وإشكالية.

من خلال خبرتي الواسعة في المعالجة الحرارية، أود أن أشاركك رؤيتي حول فهم واختيار وسائط التبريد بالتبريد بالتبريد.

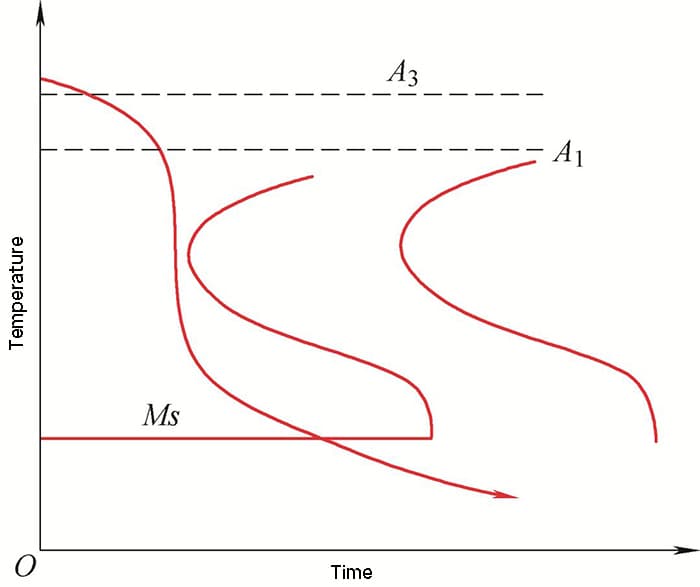

يشير مصطلح "سرعة التبريد المثالية" إلى معدل التبريد المتوقع عند مقدمة المنحنى C لمادة معينة والجزء الذي تم إخماده. يجب أن يكون هذا المعدل أعلى من سرعة التبريد الحرجة، وهي السرعة الدنيا المطلوبة لضمان خضوع قطعة العمل لسرعة التبريد الحرجة مارتينسايت التحول بنجاح.

في نطاقات درجات الحرارة الأخرى، خاصةً أثناء التحول المارتنسيت (Ms → Mf)، يجب إجراء التبريد ببطء أكثر. ويشار إلى ذلك غالبًا بمبدأ "التبريد السريع في درجات الحرارة المرتفعة والتبريد البطيء في درجات الحرارة المنخفضة".

كل نوع الفولاذ وقطعة العمل لها متطلباتها الفريدة للتبريد "السريع" و"البطيء". يوجد مفهوم "وسيط التبريد المثالي للتبريد" نظريًا، كما هو موضح في الشكل 1.

وتجدر الإشارة إلى أن المنحنى C لأنواع مختلفة من الصلب يمكن أن تختلف.

لسوء الحظ، لا يمكن العثور على "وسيط تبريد تبريد مثالي واحد" مناسب لتبريد جميع أنواع الفولاذ وقطع العمل ذات الأحجام المختلفة.

وبدلاً من ذلك، يجب اختيار وسيط التبريد المناسب للتبريد بالتبريد بناءً على الظروف المحددة من أجل الحصول على جزء مروي صلب بأقل قدر من التشويه والتشكيل المعدني الجيد.

الشكل 1 منحنى وسيط التبريد المثالي للتبريد

يجب أن يكون وسيط التبريد المستخدم مستقرًا وغير عرضة للتحلل أو التدهور أو التقادم أثناء الاستخدام.

تتميز زيوت التبريد المختلفة والمذيبات العضوية بدرجات متفاوتة من التقادم، ومن المهم تعديلها وتحديثها وصيانتها بانتظام.

من الضروري تبريد الأجزاء والأسطح المختلفة لقطعة العمل بشكل متساوٍ قدر الإمكان لمنع تكون البقع والكتل اللينة أثناء عملية التبريد.

بعد التبريد، يجب الحفاظ على نظافتها وسهولة تنظيفها، ويجب ألا تتسبب في تآكل قطعة العمل.

أثناء عملية التبريد، لن تنتج كميات كبيرة من الدخان أو الغازات السامة أو الغازات المهيجة، ولن ينتج عن السائل المتخلف من الأجزاء المروية تلوث بيئي.

وسيط التبريد المستخدم في عملية التبريد غير قابل للاشتعال أو الانفجار، مما يجعله آمنًا للاستخدام.

لا ينبغي أن يكون وسيط التبريد المستخدم في التبريد عالي الجودة فحسب، بل يجب أن يكون سعره معقولًا أيضًا. ومع ذلك، إذا كانت باهظة الثمن، فقد لا تلقى استحسان شركات المعالجة الحرارية.

هناك العديد من العوامل التي يمكن أن تؤثر على أداء التبريد لوسط التبريد بالتبريد، والتي يمكن تصنيفها على نطاق واسع إلى تسعة أنواع.

تتغير قدرة التبريد لوسط التبريد بالتبريد مع تغير درجة الحرارة. تنخفض قدرة التبريد للماء ووسائط التبريد القائمة على الماء مع زيادة درجة الحرارة، بينما تزداد قدرة التبريد في حمامات الزيت والملح.

كلما زادت درجة الحرارة، تتحسن سيولة الوسط، مما يعزز من تبديد الحرارة ويزيد من قدرته على التبريد. ونتيجة لذلك، من الضروري فهم متطلبات درجة حرارة التبريد المحددة لقطعة العمل.

التوتر السطحي له تأثير مباشر على سرعة التبريد. وعادةً ما تكون وسائط التبريد بالتبريد ذات التوتر السطحي المنخفض على اتصال وثيق مع سطح الأجزاء المروية، مما يسمح بتبديد الحرارة بسرعة وتحسين قدرة التبريد.

يمكن أن يؤدي تقليب وسيط التبريد بالتبريد إلى زيادة معامل نقل الحرارة، وتكسير طبقة البخار بسرعة، وتسريع سرعة التبريد، وضمان تبريد الأجزاء المروية بالتساوي.

الموصلية الحرارية، التي يشار إليها أيضًا باسم التوصيل الحراري، هي خاصية فيزيائية تمثل قدرة المادة على توصيل الحرارة. وكلما زادت الموصلية الحرارية، زادت قدرة المادة على التبريد.

كلما زادت السعة الحرارية النوعية لوسط التبريد بالتبريد، زادت سرعة التبريد.

تمثل اللزوجة قوة الاحتكاك بين جزيئات السائل داخل السائل أثناء تدفقه. وسائط التبريد بالتبريد ذات اللزوجة العالية لها سيولة ضعيفة، مما يعيق تبديد الحرارة بالحمل الحراري، وينتج عنه ضعف قدرة التبريد. وعلى العكس، فإن وسائط التبريد بالتبريد ذات اللزوجة المنخفضة لها تأثير تبريد أفضل.

يشير مصطلح "حرارة التبخير" إلى كمية الحرارة اللازمة لتحويل كتلة وحدة من السائل إلى غاز عند درجة حرارة ثابتة.

ويتمتع الماء بثبات كيميائي عالٍ وسعة حرارية كبيرة، حيث تبلغ 8 أضعاف الفولاذ في درجة حرارة الغرفة.

على الرغم من انخفاض درجة غليان الماء، تنخفض حرارة تبخير الماء كلما زادت درجة الحرارة.

مع ارتفاع درجة الحرارة، تنخفض قدرة تبريد الماء بشكل كبير.

ومع ذلك، بمجرد أن تصل درجة حرارة الماء إلى 80 درجة مئوية، تظل قدرة التبريد مستقرة نسبيًا وتحافظ على كثافة تبريد تبلغ 0.72 تقريبًا.

تُستخدم إضافة المواد المضافة لتغيير أداء التبريد. إذا أضيفت كمية صغيرة من الملح أو القلويات إلى الماء، يمكن أن تزيد من قدرة التبريد بشكل كبير.

عند إضافة كحول البولي فينيل، تتشكل طبقة بلاستيكية رقيقة على سطح الأجزاء المروية، مما يقلل من سرعة التبريد بسبب ضعف التوصيل الحراري.

تؤدي إضافة الزيت والصابون إلى الماء إلى تكوين معلق أو مستحلب يعزز تكوين طبقة البخار ويزيد من ثباته ويقلل من قدرة التبريد.

وبالإضافة إلى ذلك، غالبًا ما يتم إضافة المؤكسدات والمواد الملمعة ومثبطات الصدأ والمطهرات لتعديل الخصائص الأخرى لوسط التبريد بالتبريد، ولكل منها تأثيرات متفاوتة على أداء التبريد.

بشكل عام، غالبًا ما تخدم إضافة المواد المضافة أغراضًا متعددة.

غالبًا ما يتم تجاهل تأثير البيئة على قدرة التبريد. ويمكن أن يختلف تأثير التبريد لوسط ما في نفس درجة الحرارة بين الشتاء والصيف، ويمكن أن يختلف تأثير التبريد بين النهار والليل.

تشير العديد من الأدلة إلى أن العديد من حوادث جودة المعالجة الحرارية ترتبط باختيار وسيط التبريد بالتبريد. يمكن أن يؤدي الاختيار أو التشغيل غير السليم للوسيط إلى إهدار الأجزاء المروية.

ولهذا السبب، فإن الاستخدام السليم لوسط التبريد بالتبريد ضروري لضمان جودة المنتج. وبغض النظر عن الوسيط المختار، من الضروري تحقيق تأثيرات تبريد موحدة:

يجب اختيار وسيط التبريد المناسب للتبريد بالتبريد بناءً على المتطلبات الفنية للمعالجة الحرارية والمواد والشكل والظروف المحددة الأخرى للأجزاء المروية. يجب مراعاة المبادئ الأساسية الخمسة التالية:

(1) أهمية محتوى الكربون في الفولاذ

الكربون عنصر حاسم في جميع أنواع الصلب. ويؤثر محتوى الكربون تأثيراً كبيراً على خواص الفولاذ وتأثير التبريد.

بالنسبة للصلب منخفض الكربون الذي يحتوي على نسبة كربون أقل من 0.51 تيرابايت 3 تيرابايت (جزء الكتلة)، يمكن إجراء التبريد باستخدام الماء المالح، والماء القلوي، والمذيبات العضوية، إلخ.

عادةً ما يتم إخماد الفولاذ الإنشائي ذو السبائك المتوسطة والمنخفضة السبائك بشكل مزدوج أو تبريده بمعدل بطيء نسبيًا باستخدام وسيط.

عادةً ما يتم إخماد فولاذ الأدوات الكربوني، الذي يتطلب معالجة حرارية عالية وقابلية تصلب ضعيفة، باستخدام حمام قلوي أو حمام نترات، ونادرًا ما يتم استخدام التبريد بالزيت.

(2) تصلب الفولاذ ووسيلة التبريد بالتبريد

يمكن تحديد صلابة الفولاذ من خلال منحنى "C". يتطلب الصلب ذو الصلابة الضعيفة تبريدًا أسرع، بينما يتطلب الصلب ذو الصلابة الجيدة تبريدًا أبطأ.

من الضروري اختيار وسيط تبريد التبريد المناسب للتبريد بناءً على صلابة الفولاذ.

(3) القطر الفعال لقطعة العمل

كل نوع من الفولاذ له قطر حرج للتبريد. عندما يبرد سطح الجزء المسقي حتى يصل إلى الآنسة نقطة، تنخفض سرعة تبريد الوسط بشكل كبير وتنخفض أيضًا الحرارة داخل قطعة العمل. ينخفض التبريد الناقص الأوستينيت ضمن عمق معين على سطح قطعة العمل يصعب تبريده تحت نقطة الانصهار.

بالنسبة لقطع العمل الأكثر سمكًا، يجب اختيار سرعة تبريد بدرجة حرارة منخفضة أسرع لتحقيق عمق طبقة تبريد كافية. من ناحية أخرى، بالنسبة لقطع الشغل الرقيقة، يمكن استخدام وسيط تبريد التبريد بدرجة حرارة منخفضة ومعدل تبريد منخفض. يشير منحنى التوزيع لسرعة التبريد القصوى المسموح بها إلى أنه يمكن تبريد قطع العمل السميكة بسرعة عالية، بينما يجب تبريد قطع العمل الرقيقة بسرعة منخفضة.

(4) تعقيد الأجزاء المروية

استنادًا إلى تحليل منحنى توزيع الحد الأدنى المسموح به لسرعة التبريد المسموح بها، فإن قطع العمل ذات الأشكال المعقدةيجب إخمادها، وخاصةً تلك التي تحتوي على ثقوب داخلية أو أسطح مقعرة عميقة، بوسيط تبريد يحتوي على مرحلة غشاء بخار قصيرة لتقليل تشويه التبريد والحاجة إلى تصلب الثقوب الداخلية.

بالنسبة لقطع العمل ذات الأشكال البسيطة نسبيًا، يمكن استخدام وسيط تبريد التبريد بالتبريد مع مرحلة غشاء بخار أطول قليلاً. يُظهر منحنى توزيع سرعة التبريد القصوى المسموح بها أن سرعة التبريد المسموح بها لقطع العمل ذات الأشكال المعقدة منخفضة، بينما تكون عالية لقطع العمل ذات الأشكال البسيطة.

(5) التشوه المسموح به

يجب أن تحتوي الأجزاء المروية على الحد الأدنى من التشوه ونطاق سرعة تبريد ضيق. عندما يكون التشوه المسموح به كبيرًا، يكون نطاق سرعة التبريد الواسع مقبولاً. يمكن استخدام وسيط يمكنه تحقيق صلابة التبريد بشكل عام لنطاق سرعة التبريد المسموح به. يمكن تقصير نطاق سرعة التبريد لقطعة الشغل من خلال التبريد المتساوي الحرارة أو التبريد المتدرج.

نظرًا لتنوع قطع العمل ومتطلبات المعالجة الحرارية المختلفة، هناك العديد من خيارات وسائط التبريد والتبريد. حتى نفس النوع من قطع الشغل التي يتم إخمادها بوسائط مختلفة يمكن أن ينتج عنها نفس صلابة السطح، مما يجعل من الصعب اختيار وسائط التبريد والتبريد المناسبة. استنادًا إلى مبادئ الاقتصاد والعقلانية، يتم اختيار وسيط التبريد والتبريد الأكثر ملاءمة للتبريد.

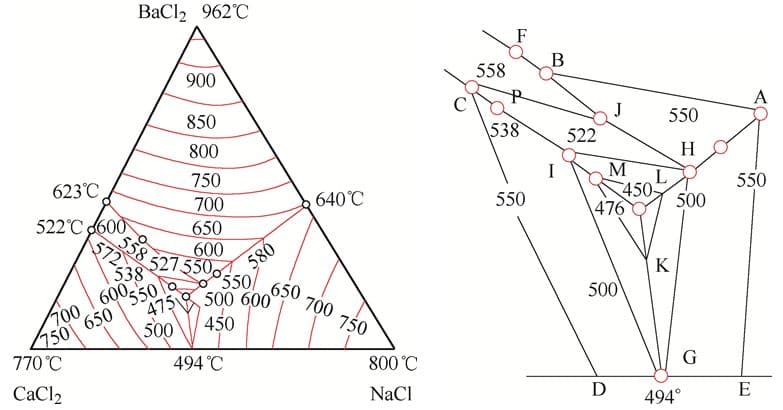

يشير ما يسمى بـ "سقاية الملح المحايد" بشكل عام إلى صيغتين:

النوع الأول 50% BaCl2 + 30% KCl + 20% NaCl (جزء الكتلة)، نقطة الانصهار 560 ℃، درجة حرارة الخدمة 580 ~ 620 ℃، مناسبة للقطر الفعال ≤ 20 مم، يمكن أن تضمن سرعة التبريد ضمن نطاق درجة حرارة 1000 ~ 800 ℃ لقطعة العمل ≥ 7 ℃ / ثانية، وتمنع ترسيب كربيد سهل الانصهار من التأثير على أداء الأداة.

النوع الثاني 48% CaCl2 + 31% BaCl2 + 21% NaCl، درجة انصهار 435 ℃، درجة حرارة الخدمة 460 ~ 550 ℃.

يظهر مخطط الطور في الشكل 2. ولتسهيل عملية التجميع، قام المصنع بتغييره إلى 50% CaC12 + 30% bac12 + 20% NaC1، مع درجة انصهار 440 درجة مئوية ودرجة حرارة خدمة 460-550 درجة مئوية.

ينطبق على قطع العمل الفولاذية عالية السرعة التي يقل قطرها الفعال عن 40 مم.

يتم استخدام الأملاح المحايدة للتركيبين بشكل مختلف.

يوصى باستخدام الأملاح القائمة على الكالسيوم عند فتح الفرن بشكل مستمر لأكثر من خمسة أيام في الأسبوع، حيث أن هذه الأملاح لديها قدرة قوية على امتصاص درجات الحرارة وتتحلل بسهولة في الهواء.

بالنسبة للأجزاء المروية الصغيرة وفتحات الأفران غير المتكررة، يعتبر الملح القائم على الباريوم خيارًا مناسبًا.

الشكل 2 مخطط الطور الثلاثي لـ CaCl2كلوريد البوتاسيوم2 وكلوريد الصوديوم

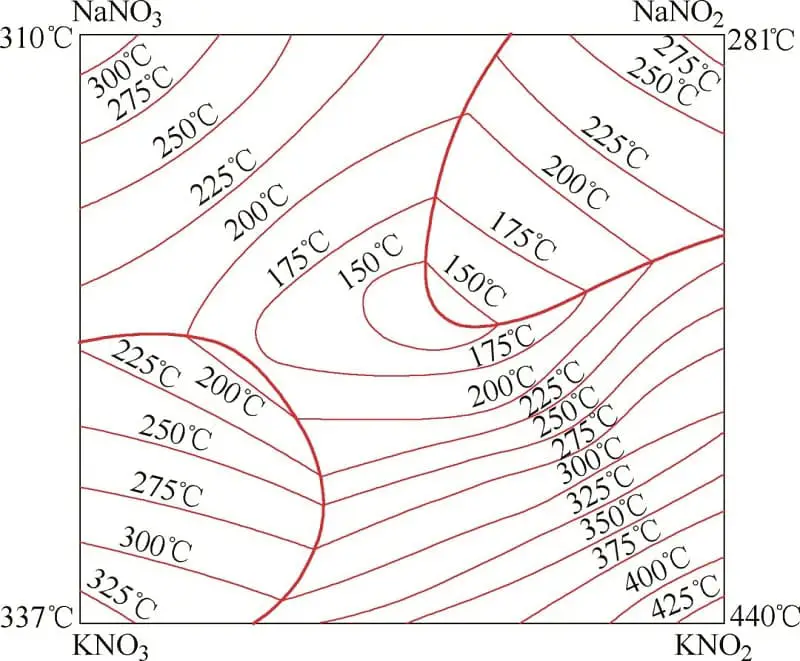

تشير النترات إلى أملاح NaNO الأربعة3، KNO3، NaNO2 و KNO2.

كما يتم استخدام عدد قليل من المكونات المنفردة كمخمد، وعادةً ما يتم استخدام اثنين أو ثلاثة من الأملاح المختلطة.

تظهر الصيغة ودرجة الانصهار في الشكل 3.

الصيغة الأكثر استخدامًا هي 55% KNO3 + 45NaNO2، درجة الانصهار 137 ℃، درجة حرارة الاستخدام 160-550 ℃;

50% KNO3 + 50% NaNO2، درجة الانصهار 140 ℃، درجة حرارة الخدمة 160-550 ℃.

يُستخدم هذا المحلول لتبريد المحاليل المنخفضة سبائك الصلب المنتجات وللتبريد المتساوي الحرارة للصلب عالي السرعة وقطع الشغل المصنوعة من سبائك الصلب عالية السرعة.

وتستخدم بعض الشركات حمام ملح النترات كسائل تبريد بعد كَرْبَنة التروس الكبيرة، وبالتالي حل مشكلة المعالجة الحرارية للتروس الكبيرة.

الشكل 3 منحنى انصهار نظام النترات

هناك أساسا اثنين من مياه النترات وثلاثة من مياه النترات.

① ماء النيترات 25% NaNO3 + 25% NaNO2 + 50% ماء، ودرجة حرارة الخدمة أقل من 60 ℃.

لا يحل استخدام حمام ملح النترات للتبريد المتساوي الحرارة للصنابير والقوالب وقطع العمل الصغيرة الحجم من الصلب 45 مشكلة شقوق التبريد فحسب، بل يضمن أيضًا صلابة تبريد موحدة نسبيًا.

في الإنتاج الصناعي، غالبًا ما تصادف في الإنتاج الصناعي قوالب من الصلب الكربوني ذات الزوايا الحادة والأخاديد والأحجام المقطعية المتفاوتة.

مستوى الصلابة المطلوب هو 59-63HRC، ولكن التبريد بالماء يمكن أن يؤدي إلى حدوث تشققات كما أن التبريد بالزيت ليس بالصلابة الكافية، مما يجعل من الصعب تحقيق الجودة المطلوبة باستخدام أي من الطريقتين وحدهما.

يحل التبريد المتساوي الحرارة في حمام ملح النترات هذه المشكلة. أثناء هذه العملية، ستظهر على سطح قطعة العمل فقاعات نترات بيضاء، تقدر بحوالي 1s/5 مم في ماء النترات، عند درجة حرارة حوالي 200 درجة مئوية.

ثم يتم وضع قطعة العمل على الفور في حمام نترات 180 درجة مئوية للتبريد المتساوي الحرارة لمدة 30-60 دقيقة، مما ينتج عنه قطعة عمل بدون تشققات وأقل تشوه وتلبية مستوى الصلابة المطلوب.

وقد استخدم بعض الأفراد التبريد بالماء المغلي ل 45 فولاذًا كبديل عن التبريد والتبريدتحقيق نتائج إيجابية.

بالنسبة إلى الفولاذ 45 بقطر 40 مم إلى 80 مم، ينتج عن تسخين الفولاذ إلى 840 درجة مئوية وإخماده في الماء المغلي صلابة تبلغ 250HBW تقريبًا، وهي صلابة متجانسة للغاية.

يمكن أن يحل التبريد بالماء المغلي محل المعالجة بالتبريد بالماء المغلي في المعالجة الطبيعية ل 45 فولاذ كخطوة أخيرة للمعالجة الحرارية.

يمكن أيضًا إخماد الفولاذ عالي السرعة في الماء المغلي عند درجة حرارة 850-870 درجة مئوية بدلاً من المعالجة التقليدية للتبريد والتلطيف.

محمل الصلب يخضع لمعالجة تكرير مزدوجة مع التبريد بالماء المغلي.

نظرًا لأن معدل تبريد الماء المغلي أبطأ من الزيت، فلا داعي للقلق بشأن التشقق الناجم عن التبريد بالماء المغلي.

تتضمن العملية تبريد الفولاذ المحمل في الماء المغلي مباشرةً بعد التشكيل النهائي، وتبريد قطعة العمل إلى 500-400 درجة مئوية، وتبريد الماء بالهواء. ثم, التلدين ينتج عن الشُّغْلَة عند درجة حرارة 730-740 درجة مئوية لمدة 3 إلى 4 ساعات وتبريد الهواء بعد تفريغ الفرن حبيبات متناهية الصغر وكربيدات دقيقة.

هناك العديد من التطبيقات الأخرى للتبريد بالماء المغلي، وهي كثيرة جدًا بحيث لا يمكن سردها بشكل فردي. عند استخدامه بشكل صحيح، يمكن أن يحافظ على الطاقة ويعزز الكفاءة.

هذا نوع من وسط التبريد بالتبريد يتم إعداده من قبل المصنع وينتج عنه قطعة عمل جذابة بصريًا ومقاومة للتآكل بعد التبريد.

هناك نوعان من التركيبات بألوان مختلفة:

① 70% NaNO3 + 20% KNO3 + 10% NaNO2مما ينتج عنه قطعة عمل سوداء بعد التبريد.

② 70% NaNO2 + 20% KNO3 + 10% NaNO3مما ينتج عنه قطعة عمل زرقاء بعد التبريد.

تُخلط النترات الثلاثة بالتساوي بالنسب المحددة، ثم تُضاف كمية مناسبة من الماء لتكوين محلول فائق التشبع. يتم بعد ذلك تسخين المحلول إلى 40-60 درجة مئوية للاستخدام.

يتميز PAG بخاصية ذوبان عكسي فريدة من نوعها، مما يعني أن ذوبانه في الماء يقل مع زيادة درجة الحرارة.

يمكن التحكم في سرعة التبريد عن طريق ضبط تركيز المحلول ودرجة حرارته وتحريكه.

تتمتع سوائل التبريد من سلسلة PAG بقدرة تبريد تقع بين الماء والزيت، مما يجعلها متعددة الاستخدامات للاستخدام في مجموعة واسعة من التطبيقات.

منذ إدخاله في الولايات المتحدة في الستينيات، أصبح PAG محلولاً مستخدمًا على نطاق واسع في صناعة المعالجة الحرارية، ونجح في استبدال الماء القلوي والزيت في تبريد وتبريد الصلب الكربوني والصلب منخفض السبائك.

تم تصنيف زيوت التبريد إلى عدة أنواع، بما في ذلك زيوت التبريد العادية زيت التبريدوزيت التبريد الساطع، وزيت التبريد السريع، وزيت التبريد السريع الساطع، وزيت التبريد السريع، وزيت التبريد فائق السرعة، وزيت التبريد بالتفريغ، وزيت التبريد المتدرج، وزيت التبريد المتساوي الحرارة.

في حين أن زيت التبريد له العديد من الفوائد كوسيط تبريد للتبريد، فإن عيوبه كبيرة أيضًا. على سبيل المثال، ينتج عنه دخان الزيت الذي يلوث البيئة ويشكل خطرًا على صحة الإنسان، وهو عرضة للتقادم والاشتعال، كما أن التخلص من نفايات الزيت يمثل مشكلة صعبة.

في صناعة الأدوات والقوالب، يُقترح التخلص التدريجي من استخدام زيت التبريد وتطوير واعتماد وسائط تبريد تبريد جديدة موفرة للطاقة وصديقة للبيئة.

يمكن إخماد الفولاذ عالي الصلابة ذو الأبعاد الصغيرة بالغاز.

تعتمد قدرة تبريد الغاز على نوع الغاز وضغطه ومعدل تدفقه.

يمكن تبريد الشفرات الميكانيكية الفولاذية عالية السرعة بسماكة أقل من 20 مم مباشرةً بالهواء بعد التسخين بالحثّ، مما ينتج عنه صلابة عالية أعلى من 63HRC.

يمكن أيضًا إخماد الفولاذ عالي السبائك من نوع Cr12 في الهواء، ولتحسين سرعة التبريد، يمكن تبريده بطريقة النفخ.

يمكن حتى تبريد القوالب ذات الحجم الفعال الأكبر من 50 مم على صفيحة نحاسية مبردة بالماء.

في السنوات الأخيرة، كان هناك نمو سريع في تطوير التبريد بالغاز عالي الضغط بالتفريغ. وتشمل غازات التبريد الشائعة الاستخدام غازات التبريد N2هـ، هـ2وع.

يتميز H2 بأفضل توصيل حراري ولكنه سريع الاشتعال ويمكن أن يسبب انفجارات عند خلطه بالهواء، مما يجعله خيارًا غير آمن. كما أنه يسبب إزالة الكربنة من الصلب أعلى من 1000 درجة مئوية، مما يحد من استخدامه.

N2 لديه قدرات تبريد ضعيفة، ولكنه ميسور التكلفة وآمن، مما يجعله يستخدم على نطاق واسع في التبريد بالغاز.

إن اختيار وسيط التبريد بالتبريد واستخدامه في المعالجة الحرارية له تأثير كبير ليس فقط على جودة المنتج والفوائد الاقتصادية، ولكن أيضًا على بقاء المؤسسة ونموها.

من المهم اختيار أفضل وسيط تبريد تبريد تبريد بناءً على متطلبات المواد والأداء لقطع عمل التبريد الخاصة بالمؤسسة، لضمان نجاح عملية التصلب وتقليل التشوه وتحقيق الأداء المطلوب.