هل تساءلت يومًا عن الفن والعلم وراء تشكيل الصفائح المعدنية في أشكال معقدة؟ في هذه التدوينة الآسرة، نتعمق في عالم ثني الصفائح المعدنية الرائع. يكشف مهندسنا الميكانيكي الخبير عن الأسرار الكامنة وراء تقنيات ومواد ومعدات الثني المختلفة، ويقدم رؤى قيمة من شأنها أن تعيد تشكيل فهمك لهذه العملية التصنيعية المهمة.

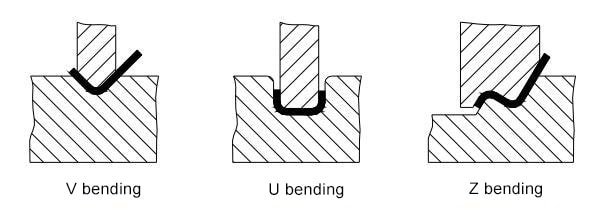

ثني الصفائح المعدنية هو عملية تشكيل أساسية تعمل على تغيير الشكل الهندسي للوح أو اللوح المعدني من خلال إحداث تغييرات زاويّة على طول محور خطي. يمكن أن تنتج هذه التقنية متعددة الاستخدامات مجموعة واسعة من التشكيلات، بما في ذلك الأشكال على شكل حرف V، وأشكال حرف U، وتكوينات أكثر تعقيدًا، مما يتيح تصنيع مكونات مختلفة لصناعات مثل السيارات والفضاء والبناء.

قراءة ذات صلة: حاسبة قوة الانحناء على شكل حرف V و U

تهيمن طريقتان أساسيتان على عمليات ثني الصفائح المعدنية: ثني القوالب و مكابح الضغط الانحناء. تقدم كل طريقة مزايا فريدة وتناسب سيناريوهات إنتاج محددة:

ويعتمد الاختيار بين هذه الطرق على عوامل مثل تعقيد الجزء، وحجم الإنتاج، وخصائص المواد، والتفاوتات المطلوبة. تستخدم كلتا الطريقتين مبادئ متميزة وتوفران خصائص فريدة تلبي متطلبات تطبيقات محددة في عمليات تصنيع المعادن الحديثة.

يُعد ثني الصفائح المعدنية عملية بالغة الأهمية في التصنيع الحديث، حيث يلعب اختيار المواد دورًا محوريًا في أداء المنتج وفعالية التكلفة. يستكشف هذا القسم المعادن الأكثر شيوعًا المستخدمة في ثني الصفائح المعدنية، مع توضيح خصائصها وتطبيقاتها وخصائصها الفريدة التي تؤثر على قابلية التشكيل وجودة المنتج النهائي.

يظل الفولاذ، وهو سبيكة من الحديد والكربون، حجر الزاوية في تصنيع الصفائح المعدنية نظرًا لقوته الاستثنائية من حيث نسبة القوة إلى التكلفة وتعدد استخداماته. توفر درجات الصلب المختلفة مجموعة من الخصائص المناسبة لتطبيقات الثني المختلفة:

الفولاذ الطري (فولاذ منخفض الكربون): يحتوي على كربون من 0.05% إلى 0.25%، مما يوفر قابلية تشكيل ولحام ممتازة. تسهِّل قوة الخضوع المنخفضة من سهولة ثنيه، مما يجعله مثاليًا لألواح هياكل السيارات والمكونات الهيكلية والتصنيع العام. ومع ذلك، فإن قابليته للتآكل تستلزم طلاءات واقية للعديد من الاستخدامات.

فولاذ مقاوم للصدأ: يوفر الفولاذ المقاوم للصدأ المخلوط بالكروم 10.5% كحد أدنى، مقاومة فائقة للتآكل من خلال تكوين طبقة أكسيد الكروم ذاتية المعالجة. تشمل الدرجات الشائعة ما يلي:

الفولاذ عالي القوة منخفض السبائك (HSLA): يوفر قوة وقابلية تشكيل محسّنة مقارنةً بالفولاذ الطري الذي يتحقق من خلال عناصر السبائك الدقيقة مثل النيوبيوم أو الفاناديوم. يتم استخدام فولاذ HSLA بشكل متزايد في صناعات السيارات والفضاء لتقليل الوزن مع الحفاظ على السلامة الهيكلية.

توفر سبائك الألومنيوم توازنًا مثاليًا بين الوزن الخفيف ومقاومة التآكل وقابلية التشكيل، مما يجعلها لا غنى عنها في الصناعات التي تعطي الأولوية لخفض الوزن والمتانة:

سبيكة 5052: قابلية تشكيل ممتازة ومقاومة ممتازة للتآكل؛ تُستخدم عادةً في التطبيقات البحرية والحاويات الإلكترونية وخزانات الوقود.

سبيكة 6061: قوة جيدة وقابلية لحام جيدة؛ تستخدم على نطاق واسع في المكونات الهيكلية ومعدات النقل وأجزاء الماكينات.

سبيكة 3003: قابلية عالية للتشكيل وقوة معتدلة؛ مثالية لأعمال الصفائح المعدنية العامة، ومكونات التدفئة والتهوية وتكييف الهواء، وأواني الطهي.

تشمل المزايا الرئيسية للألومنيوم في ثني الصفائح المعدنية ما يلي:

إن مزيج النحاس الفريد من الموصلية الكهربائية العالية وخصائص الإدارة الحرارية وقابلية التشكيل تجعله غير قابل للاستبدال في بعض التطبيقات:

تشمل درجات النحاس الشائعة لثني الصفائح المعدنية ما يلي:

يوفر النحاس الأصفر، وهو سبيكة تتكون أساساً من النحاس والزنك، مزيجاً فريداً من الخصائص التي تجعله ذا قيمة في التطبيقات الوظيفية والجمالية على حد سواء:

سبائك النحاس الشائعة لثني الصفائح المعدنية:

عند اختيار المواد المستخدمة في ثني الصفائح المعدنية، يجب ألا تقتصر الاعتبارات على خواص المواد فحسب، بل يجب أن تشمل أيضًا متطلبات الثني المحددة، مثل نصف قطر الانحناء، وتعويض الانثناء، واحتمالية حدوث تشقق إجهادي. يتم استخدام أدوات تحليل العناصر المحدودة المتقدمة (FEA) وأدوات المحاكاة بشكل متزايد لتحسين اختيار المواد ومعلمات الانحناء، مما يضمن نتائج ناجحة في عمليات تشكيل الصفائح المعدنية المعقدة.

ثني الهواء

ثني الهواء هو تقنية متعددة الاستخدامات ومعتمدة على نطاق واسع في تصنيع الصفائح المعدنية. وتتضمن العملية وضع قطعة العمل على قالب بفتحة على شكل حرف V، بينما تنزل المثقاب لتطبيق ضغط محكوم. وعندما تخترق المثقاب، تتشوه الصفيحة المعدنية بشكل مرن وبلاستيكي، مما يؤدي إلى حدوث ثني. يتم تحديد زاوية الانحناء النهائية من خلال عمق اختراق المثقاب، وخصائص المادة (مثل قوة الخضوع والسُمك)، وعرض فتحة القالب. تشمل المزايا الرئيسية للثني الهوائي ما يلي:

صك العملة

التثقيب هو تقنية ثني دقيقة تستخدم قوة كبيرة لتشويه الصفيحة المعدنية بشكل بلاستيكي في تجويف القالب. أثناء عملية التشكيل، يتم ضغط المثقاب والقالب معًا مع وضع قطعة العمل بينهما مما يؤدي إلى تدفق المادة وتوافقها بدقة مع هندسة الأدوات. توفر هذه الطريقة العديد من المزايا:

الانحناء ثلاثي النقاط

يُعد الانحناء ثلاثي النقاط تقنية أساسية تستخدم في كل من اختبار المواد وتطبيقات التصنيع العملية. في هذه الطريقة، يتم دعم الصفيحة المعدنية عند نقطتين، مع تطبيق قوة محكومة عند نقطة ثالثة بين الدعامات. توفر هذه الطريقة:

ثني القوالب على شكل حرف V

يُعد ثني القوالب على شكل حرف V تقنية أساسية في صناعة الصفائح المعدنية، حيث توفر توازنًا بين التنوع والدقة. تستخدم هذه العملية مثقاباً على شكل حرف V والقالب المقابل له، حيث يتم الضغط لتشكيل زاوية الانحناء المطلوبة. تشمل الميزات الرئيسية للثني على شكل حرف V ما يلي:

مكابح الضغط

مكابح الكبس هي ماكينات ثني الصفائح المعدنية متعددة الاستخدامات التي توفر دقة عالية وقابلية تكرار في إنتاج أشكال معقدة. وهي تستخدم نظام التثقيب والقالب لتطبيق قوة مركزة على قطعة العمل، مما يؤدي إلى ثنيات دقيقة. تأتي مكابح الكبس الحديثة في تكوينات مختلفة، بما في ذلك النماذج الهيدروليكية والميكانيكية والكهربائية التي تعمل بمؤازرة كهربائية، وكل منها يلبي احتياجات إنتاج محددة.

هيدروليكي: يوفر قوة ثابتة طوال الشوط، وهو مثالي للاستخدامات الشاقة.

ميكانيكية: يوفر تشغيل عالي السرعة، ومناسب لإنتاج كميات كبيرة من القِطع البسيطة.

مؤازر كهربائي: توفر دقة فائقة وكفاءة في استهلاك الطاقة، وهي مثالية للمكونات الدقيقة.

يتم تحديد قدرة مكابح الكبس من خلال عوامل مثل طول العمل والحمولة وتطور نظام التحكم. يمكن أن تحقق مكابح الضغط المتقدمة التي يتم التحكم فيها باستخدام الحاسب الآلي ثنيًا معقدًا متعدد المحاور، وتغييرات الأدوات، ومراقبة القوة في الوقت الفعلي للحصول على أفضل النتائج.

ماكينة الطي

ماكينات الطي، والمعروفة أيضًا باسم ثني الألواح، هي معدات متخصصة مصممة لإنتاج قطع الصفائح المعدنية الكبيرة والمعقدة بكفاءة. وهي تستخدم شعاع تثبيت لتثبيت قطعة العمل وشفرة قابلة للطي لإنشاء ثنيات دقيقة. يسمح هذا التصميم بمعالجة الصفائح الكبيرة وإنشاء انحناءات متعددة دون تغيير موضع المادة.

يدوي: يتم تشغيلها بواسطة فنيين مهرة للإنتاج على دفعات صغيرة أو النماذج الأولية.

مؤتمتة: مجهز بأدوات تحكم بنظام التحكم الرقمي لإنتاج القِطع المعقدة ذات الحجم الكبير بأقل تدخل من المشغل.

تتفوق ماكينات الطي في التعامل مع مجموعة كبيرة من المواد، بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ والفولاذ المجلفن. وغالبًا ما يؤدي تصميمها الفريد من نوعه إلى تقليل وضع العلامات على المواد الحساسة والقدرة على إنتاج قطع ذات أطوال شفة أقصر مقارنةً بمكابح الضغط التقليدية.

ثني القوالب

قوالب الثني هي مكونات بالغة الأهمية في تشكيل الصفائح المعدنية، حيث تؤثر بشكل مباشر على هندسة الجزء النهائي ودقته وجودة سطحه. يتم تصنيعها من مواد عالية الأداء مثل فولاذ الأدوات أو السبائك المحسّنة بالكربيد أو كربيد التنجستن لضمان طول العمر والحفاظ على الدقة في ظل الاستخدام المتكرر.

ثني على شكل حرف V: متعددة الاستخدامات وتستخدم على نطاق واسع في الثني الهوائي والثني السفلي. متوفرة بزوايا مختلفة لتحقيق أنصاف أقطار ثني مختلفة.

قوالب الثني الدوارة: تتميز بعناصر دوارة تقلل الاحتكاك بشكل كبير، وهي مثالية للمواد المعرضة للخدش أو عند العمل مع الأسطح مسبقة التشطيب.

قوالب المسح: تستخدم حركة المسح لإنشاء انحناءات ضيقة نصف القطر، وغالبًا ما تستخدم في إنتاج التشكيلات والقنوات المعقدة.

قد تشتمل تصميمات القوالب المتقدمة على ميزات مثل وسادات الضغط المحملة بنابض لتحسين التحكم في المواد أو إدخالات الكربيد لإطالة عمر الأداة في بيئات الإنتاج بكميات كبيرة. يعد اختيار القوالب المناسبة أمرًا حاسمًا لتحقيق التفاوتات المرغوبة وتقليل الارتداد الزنبركي وتحسين كفاءة الثني الكلية.

معايير الأيزو

يجب أن تلتزم عمليات ثني الصفائح المعدنية بمعايير دولية محددة لضمان الجودة والسلامة والاتساق. تقوم المنظمة الدولية للمواصفات والمقاييس (ISO) بتطوير هذه اللوائح والحفاظ عليها. بالنسبة لثني الصفائح المعدنية، تشمل المعايير ذات الصلة ما يلي:

المواصفة القياسية ISO 9013: تحدد هذه المواصفة القياسية متطلبات طرق القطع الحراري، بما في ذلك القطع بالليزر والقطع بالبلازما، والتي غالبًا ما تستخدم في تحضير الصفائح المعدنية قبل الثني. وتحدد خصائص الجودة وشروط التسليم الفنية والتفاوتات المسموح بها للأسطح المقطوعة حراريًا.

ISO 16630: تحدد هذه المواصفة القياسية طرق الاختبار الميكانيكية المستخدمة للتحقق من السلامة الهيكلية والخصائص الميكانيكية لمواد الصفائح المعدنية. وتحدد على وجه التحديد إجراءات إجراء اختبارات تسطيح الأنبوب، والتي تعتبر ضرورية لتقييم قابلية التشكيل والليونة للمنتجات المعدنية الأنبوبية.

المواصفة القياسية ISO 7438: تصف هذه المواصفة القياسية طريقة اختبار الانحناء للمواد المعدنية، وهي ضرورية لتقييم ليونة وقابلية التشكيل للصفائح المعدنية المستخدمة في عمليات الثني.

المواصفة القياسية ISO 6892-1: تحدد هذه المواصفة القياسية طريقة اختبار الشد للمواد المعدنية في درجة حرارة الغرفة، مما يوفر بيانات قيمة عن خواص المواد التي تؤثر على سلوك الانحناء.

يضمن الالتزام بمعايير الأيزو أن عمليات ثني الصفائح المعدنية تنتج منتجات موثوقة وعالية الجودة لمختلف الصناعات والتطبيقات، مع تسهيل التجارة والتعاون الدولي.

معايير ASTM

تلعب الجمعية الأمريكية للاختبار والمواد (ASTM) أيضًا دورًا حاسمًا في صناعة ثني الصفائح المعدنية من خلال وضع المعايير والحفاظ عليها. تشمل معايير ASTM ذات الصلة بثني الصفائح المعدنية ما يلي:

ASTM A6/A6M: تحدد هذه المواصفة القياسية المتطلبات العامة لألواح الصلب المدرفلة والأشكال والصفائح والقضبان المستخدمة في مختلف التطبيقات، بما في ذلك ثني الصفائح المعدنية. وتغطي تفاوتات الأبعاد والتغيرات المسموح بها وإجراءات الاختبار.

astm A480/A480m: تحدد هذه المواصفة القياسية المتطلبات العامة للصفائح والصفائح والشرائح الفولاذية المسطحة المقاومة للصدأ والمقاومة للحرارة المستخدمة في ثني الصفائح المعدنية. وتتضمن تفاصيل عن التركيب الكيميائي والخصائص الميكانيكية ومتطلبات تشطيب السطح.

ASTM E290: تحدد هذه المواصفة القياسية منهجيات إجراء اختبارات الانحناء على المواد المعدنية لتقييم الليونة وقابلية التشكيل. توفر إرشادات لمختلف تكوينات اختبارات الانحناء، بما في ذلك اختبارات الانحناء الموجه واختبارات الانحناء الحر.

ASTM E8/E8M: تحدد هذه المواصفة القياسية طرق اختبار الشد للمواد المعدنية، وهو أمر بالغ الأهمية لتحديد الخواص الميكانيكية التي تؤثر على سلوك الانحناء.

ASTM B820: تغطي هذه المواصفة القياسية مواصفات الرقائق المعدنية للعزل الكهربائي، وهي ذات صلة بثني الصفائح المعدنية في التطبيقات الكهربائية والإلكترونية.

يضمن الامتثال لمعايير ASTM أن تفي عمليات ثني الصفائح المعدنية بمتطلبات الصناعة وتحافظ على مستوى عالٍ من الجودة في منتجاتها. كما توفر هذه المعايير أيضًا لغة مشتركة للمصنعين والموردين والعملاء، مما يسهل التواصل الواضح والتوقعات في صناعة الصفائح المعدنية.

عادةً ما يفكر المصنعون في استخدام ثني القوالب كطريقة معالجة للأجزاء الهيكلية التي تزيد سعتها السنوية عن 5000 قطعة وتكون صغيرة الحجم نسبيًا، حوالي 300 × 300 بشكل عام.

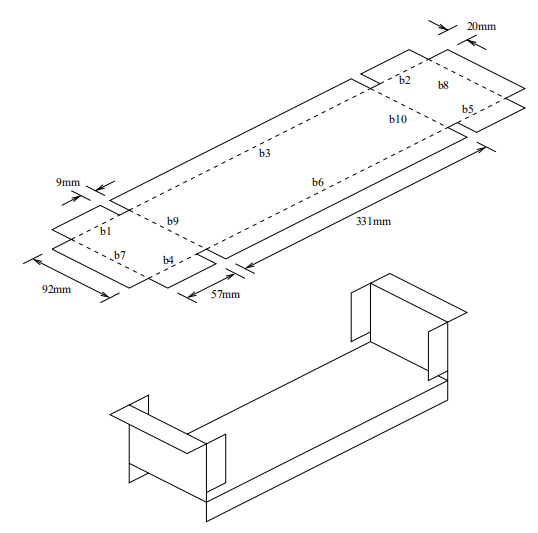

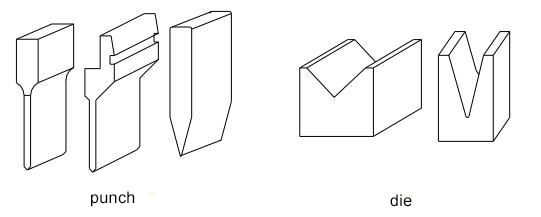

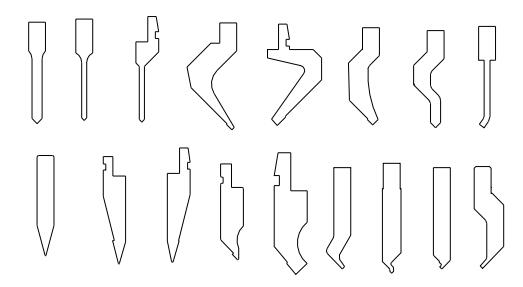

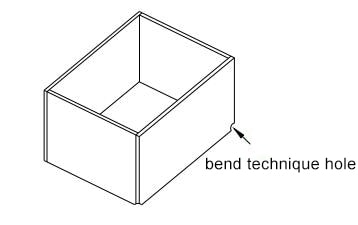

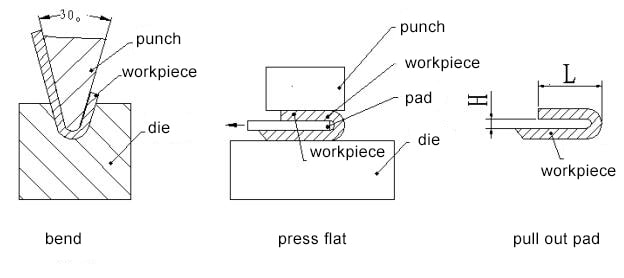

يعرض الشكل 1-17 قوالب الثني شائعة الاستخدام. لزيادة طول عمر القالب، يُنصح بدمج الزوايا المستديرة أثناء تصميم الأجزاء.

الشكل 1-17 قالب التشكيل الخاص

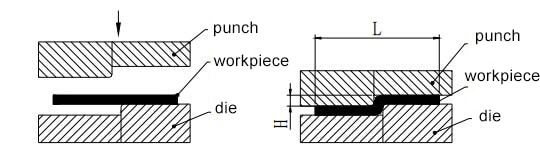

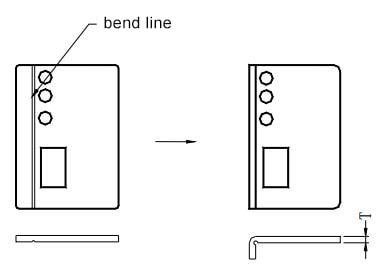

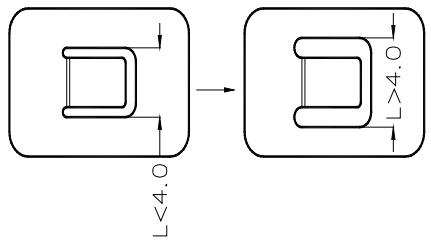

باستخدام ثني القالب مع ارتفاع شفة صغير جدًا ليس مثاليًا للتشكيل. عادة، يجب أن يكون ارتفاع الحافة L ≥ 3t، مع مراعاة سمك الجدار.

عادةً ما يتم ثني الدرجات على شكل حرف Z المصنوعة من صفائح معدنية ذات شكل جانبي منخفض باستخدام قوالب بسيطة على مكابس التثقيب أو مكابس هيدروليكية لأحجام الدفعات الصغيرة. بالنسبة للدفعات الأكبر، يمكن استخدام القالب المتدرج على ماكينة الثني، ولكن يجب أن يتراوح الارتفاع (H) عادةً بين 0 و1.0 ضعف سمك الجدار (t).

إذا كان الارتفاع يتراوح بين 1.0 و4.0 أضعاف سُمك الجدار، فقد يكون من الضروري استخدام قالب ذو هيكل تفريغ. يمكن تعديل الارتفاع بإضافة فاصل، ولكن قد يكون الحفاظ على الطول (L) وعمودية الجانب الرأسي أمرًا صعبًا. إذا كان الارتفاع أكبر، ينبغي النظر في الثني على ماكينة مكابح الضغط.

الشكل 1-18 على شكل حرف Z خطوة الانحناء

هناك فئتان من ماكينات الثني: ماكينات الثني العادية و الثني باستخدام الحاسب الآلي الرقمي الماكينات. تُستخدم ماكينات الثني باستخدام الحاسب الآلي عادةً في ثني الصفائح المعدنية في أجهزة الاتصالات بسبب الحاجة إلى الدقة العالية والشكل غير المنتظم للانحناء.

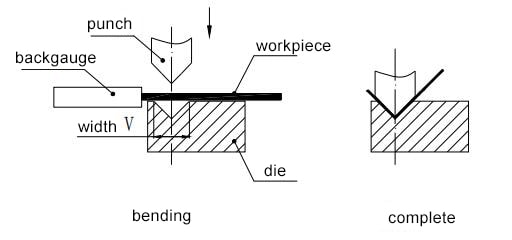

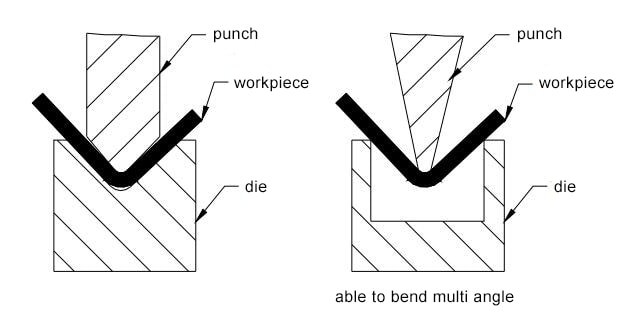

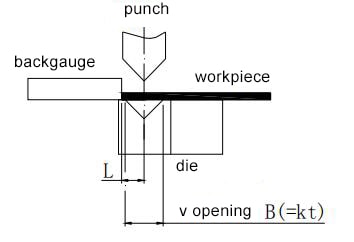

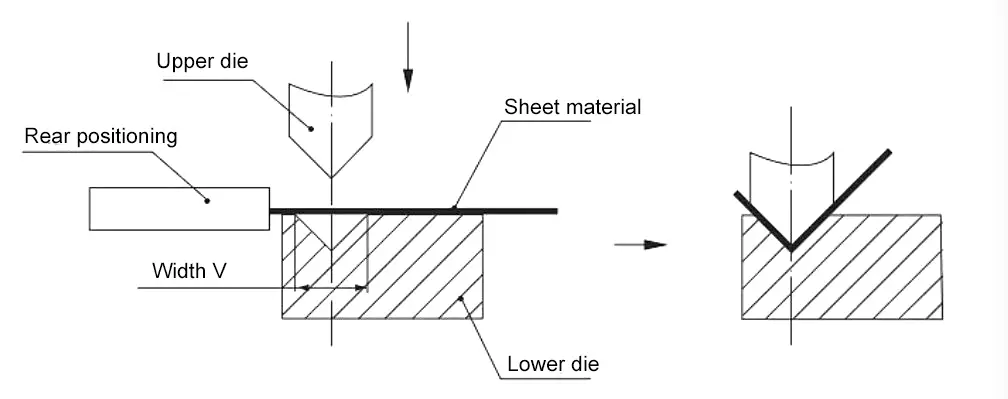

ينطوي المبدأ الأساسي للماكينة على تشكيل جزء الصفيحة المعدنية باستخدام القالب العلوي، وهو قالب الثني، والقالب السفلي، وهو قالب على شكل حرف V.

المزايا:

العيوب:

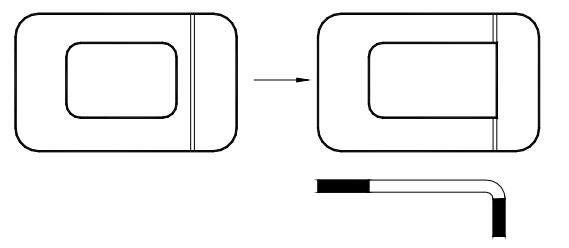

يظهر المبدأ الأساسي للتشكيل في الشكل 1-19:

الشكل 1-19 المبدأ الأساسي للتشكيل

فيما يلي مكونان رئيسيان لماكينة الثني:

1. سكين الثني (القالب العلوي)

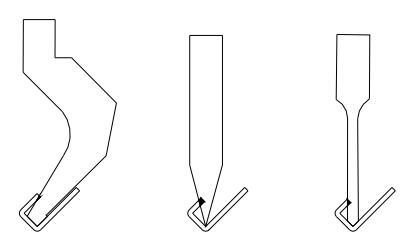

يظهر شكل سكاكين الثني في الشكل 1-20. يتم تحديد شكلها بشكل أساسي من خلال شكل قطعة العمل.

عادةً ما تحتوي أدوات المعالجة على مجموعة كبيرة من سكاكين الثني. حتى أن المصنعين المتخصصين يقومون بتصنيع مجموعة متنوعة من الأشكال والمواصفات الفريدة حسب الطلب للتعامل مع مهام الثني المعقدة.

عادةً ما يتم تحديد الشكل V للقالب السفلي على شكل حرف V=6t (حيث يمثل t سُمك المادة).

تتأثر عملية الثني بعوامل مختلفة، مثل نصف قطر القوس في القالب العلوي، وخصائص المادة، وسمكها، وقوة القالب السفلي، وحجم الفتحة على شكل حرف V في القالب السفلي.

لتلبية متطلبات المنتجات المختلفة، قامت الشركات المصنعة بتوحيد قوالب الثني مع ضمان سلامة ماكينة الثني.

إن امتلاك معرفة أساسية بقوالب الانحناء المتاحة أمر بالغ الأهمية أثناء عملية التصميم الإنشائي.

يعرض الشكل 1-20 القالب العلوي على اليسار والقالب السفلي على اليمين.

الشكل 1-20 مخطط تخطيطي لـ مكابس مكابس التثقيب والقالب

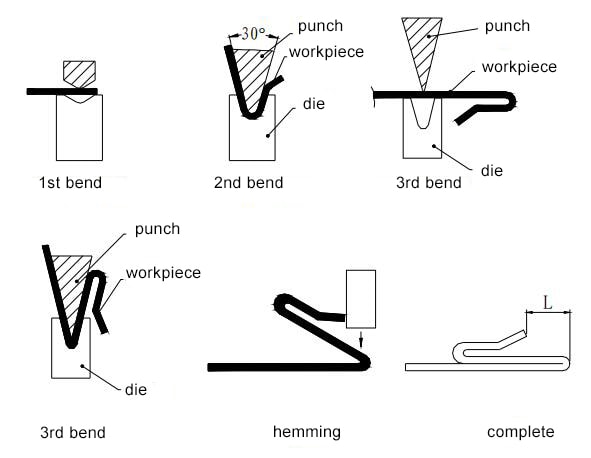

المبدأ الأساسي لـ عملية الانحناء التسلسل:

يوضح الشكل 1-21 أشكال الانحناء التي تُشاهد عادةً في مصانع التعهيد بشكل عام.

الشكل 1-21 شكل الانحناء من مكابح الضغط الماكينة

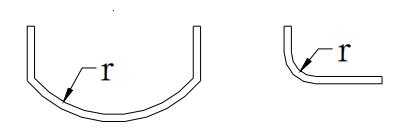

يعد نصف قطر الانحناء عاملاً حاسمًا يجب مراعاته عند ثني الصفائح المعدنية. من الضروري اختيار نصف قطر ثني مناسب ليس كبيرًا جدًا ولا صغيرًا جدًا.

إذا كان نصف قطر الانحناء صغيرًا جدًا، فقد يؤدي ذلك إلى حدوث تشقق أثناء الانحناء، وإذا كان كبيرًا جدًا، فمن المحتمل حدوث ارتداد. يعرض الجدول 1-9 نصف قطر الانحناء المفضل (نصف قطر الانحناء الداخلي) لمواد مختلفة بسماكات مختلفة.

| المواد | حالة التلدين | حالة تصلب العمل البارد | ||

|---|---|---|---|---|

| الموضع المناظر لاتجاه خط الانحناء واتجاه الألياف | ||||

| رأسيًا | موازٍ | رأسيًا | موازٍ | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65 مليون | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| ألومنيوم | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| النحاس | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| نحاس ناعم | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| نحاس شبه صلب | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| البرونز الفوسفوري | -- | -- | 1.0 t | 3.0 t |

ملاحظة: t هو سُمك الورقة في الجدول.

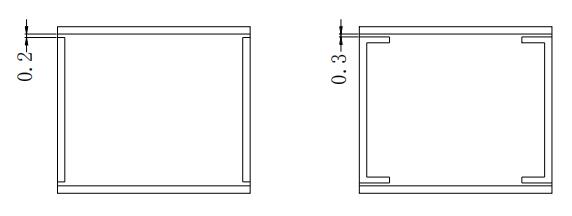

يرجى ملاحظة أن البيانات المعروضة في الجدول 1-9 مقدمة لأغراض مرجعية فقط ولا ينبغي اعتبارها نهائية. وفي الممارسة الفعلية، تستخدم معظم الشركات المصنعة سكاكين الثني ذات الزاوية المستديرة 0.3، ولا يستخدم سوى عدد قليل منها زاوية مستديرة 0.5.

لذلك، يكون نصف قطر الانحناء الداخلي لأجزاء الصفائح المعدنية لدينا عادةً 0.2. في حين أن نصف القطر هذا كافٍ لألواح الصلب العادية منخفضة الكربون، فإن مقاومة الصدأ ألواح الألومنيوموالألواح النحاسية والألواح النحاسية، قد لا تكون مناسبة للصلب عالي الكربون والألومنيوم الصلب والألومنيوم فائق الصلابة. في هذه الحالات، قد تتسبب الزاوية المستديرة 0.2 في كسر الانحناء أو تشقق الزاوية الخارجية.

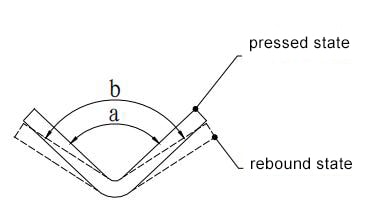

الشكل 1-22 مخطط الانحناء والارتداد

1) زاوية الارتداد Δα=ب-أ

في الصيغة

2) حجم زاوية الارتداد

يوضح الجدول 1-10 زاوية الارتداد عند انحناء الهواء بزاوية 90 درجة.

الجدول 1-10 زاوية الارتداد عند انحناء الهواء بزاوية 90 درجة

| المواد | ر/ر/ر | السُمك ر (مم) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| فولاذ منخفض الكربون | <1 | 4° | 2° | 0° |

| النحاس σb=350 ميجا باسكال | 1~5 | 5° | 3° | 1° |

| ألومنيوم، زنك | >5 | 6° | 4° | 2° |

| الصلب الكربوني المتوسط σb=400-500MPa | <1 | 5° | 2° | 0° |

| النحاس الأصفر الصلب σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| البرونز الصلب σb=350-400 ميجا باسكال | >5 | 8° | 5° | 3° |

| فولاذ عالي الكربون σb> 550 ميجا باسكال | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

يتناسب مقدار زاوية الارتداد طرديًا مع نقطة خضوع المادة ويتناسب عكسيًا مع معامل المرونة، E. ولذلك، عند التعامل مع أجزاء الصفائح المعدنية التي تتطلب دقة عالية، يُنصح باستخدام الفولاذ منخفض الكربون بدلاً من الفولاذ عالي الكربون أو الفولاذ المقاوم للصدأ لتقليل الارتداد.

من الضروري أن نفهم أن درجة التشوه تقل كلما انخفضت درجة التشوه مع انخفاض نصف قطر الانحناءr/T، تزداد. وعلى العكس من ذلك، تزداد زاوية الارتداد، Δα، كلما زاد نصف قطر الانحناء النسبي، r/ t، كلما قلَّ نصف قطر الانحناء النسبي.

لتحقيق دقة أعلى، يوصى باختيار نصف قطر انحناء صغير أثناء تصميم الزوايا المستديرة لانحناءات الصفائح المعدنية. تجنب استخدام الأقواس الكبيرة قدر الإمكان، كما هو موضح في الشكل 1-23، حيث يصعب إنتاجها والتحكم في جودتها.

الشكل 1-23 قوس الصفيحة المعدنية كبير جداً

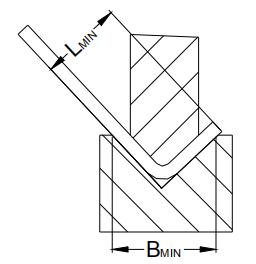

يوضح الشكل 1-24 الحالة الابتدائية لثني المنحنى على شكل حرف L:

الشكل 1-24 الانحناء L- الانحناء L- الانحناء

أحد العوامل الحاسمة هنا هو العرض "B" للقالب السفلي.

تتطلب عملية الثني وقوة القالب حدًا أدنى لعرض القالب لسماكات المواد المختلفة. إذا كان العرض أقل من هذه القيمة، فقد تنشأ مشاكل مثل الانحناءات غير المتناسقة أو القوالب التالفة.

أظهرت التجربة العملية أن العلاقة بين الحد الأدنى لعرض القالب وسُمك المادة يمكن التعبير عنها بالمعادلة التالية:

Bدقيقة = kT ①

حيث بدقيقة هو الحد الأدنى لعرض القالب، و T هو سمك المادة، و k = 6 عند حساب الحد الأدنى لعرض القالب.

مواصفات عرض القالب الشائعة الاستخدام من قبل الشركات المصنعة حاليًا هي:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

استنادًا إلى العلاقة المذكورة أعلاه، يمكن تحديد الحد الأدنى لعرض القالب المطلوب لسماكات المواد المختلفة أثناء الثني. على سبيل المثال، عند ثني 1.سمك 5 مم اللوحة، B = 6 * 1.5 * 1.5 = 9. من سلسلة عرض القالب المذكورة أعلاه، يمكنك اختيار إما عرض القالب السفلي 10 مم أو 8 مم.

من مخطط حالة الانحناء الأولي، من الواضح أن حافة الانحناء لا يمكن أن تكون قصيرة جدًا. وبالجمع مع الحد الأدنى لعرض القالب، تكون معادلة تحديد أقصر حافة ثني هي

Lدقيقة = 1/2 (Bدقيقة + Δ) + 0.5 ②

حيث Lدقيقة هي أقصر حافة انحناء، Bدقيقة هو الحد الأدنى لعرض القالب، و Δ هو معامل ثني الصفيحة.

عند ثني صفيحة سُمكها 1.5 مم، فإن أقصر حافة ثني، Lدقيقة = (8 + 2.5 + 2.5) / 2 + 0.5 = 5.75 مم (بما في ذلك سُمك اللوحة).

الشكل 1-25 الحد الأدنى لعرض القالب

الجدول 1-11: نصف قطر الانحناء الداخلي لـ صفائح الصلب المدرفلة على البارد الجدول المرجعي للمادة R والحد الأدنى لارتفاع الانحناء

| لا يوجد | السُمك | الافتتاحية الخامسة | نصف قطر اللكمة R | الحد الأدنى لارتفاع الانحناء |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8 أو 0.2 | 3.7 |

| 4 | 1 | 6 | 1 أو 0.2 | 4.4 |

| 5 | 1.2 | 8 (أو 6) | 1 أو 0.2 | 5.5 (أو 4.5) |

| 6 | 1.5 | 10 (أو 8) | 1 أو 0.2 | 6.8 (أو 5.8) |

| 7 | 2 | 12 | 1.5 أو 0.5 | 8.3 |

| 8 | 2.5 | 16 (أو 14) | 1.5 أو 0.5 | 10.7 (أو 9.7) |

| 9 | 3 | 18 | 2 أو 0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

ملاحظة:

يتم تحديد الحد الأدنى لارتفاع الانحناء حسب سُمك المادة.

بالنسبة للانحناءات الحادة على شكل حرف V، يجب زيادة أقصر انحناء بمقدار 0.5.

عندما ثني الألومنيوم أو ألواح الفولاذ المقاوم للصدأ، قد يختلف الحد الأدنى لارتفاع الانحناء قليلاً. وعلى وجه التحديد، تتطلب ألواح الألومنيوم ارتفاع ثني أصغر، بينما تتطلب ألواح الفولاذ المقاوم للصدأ صفيحة فولاذية ستتطلب واحدة أكبر. يرجى الرجوع إلى الجدول أعلاه للحصول على التفاصيل.

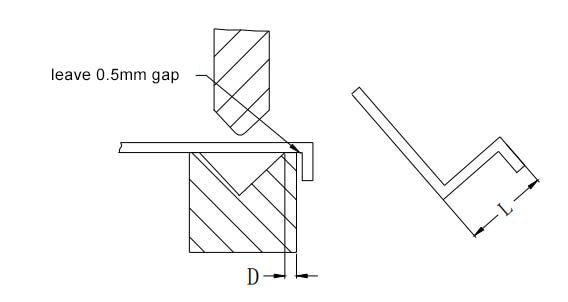

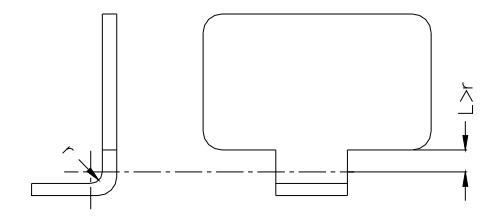

يعرض الشكل 1-26 الحالة الأولية للانحناء على شكل Z. تشترك عمليتا الانحناء Z والانحناء L في التشابه وتواجهان مشكلة الحد الأدنى لحافة الانحناء. ومع ذلك، فإن أقصر حافة للانحناء Z أكبر من حافة الانحناء L، بسبب بنية القالب السفلي. المعادلة المستخدمة لحساب الحد الأدنى لحافة الانحناء Z هي:

Lدقيقة=1/2(Bدقيقة+Δ)+D + 0.5 + T ③

Lدقيقة يشير إلى أقصر حافة انحناء، بينما Bmin هو الحد الأدنى لعرض القالب. Δ يمثل معامل ثني الصفيحة، ويشير T إلى سُمك المادة، وD هو الحجم الهيكلي للقالب السفلي إلى الحافة، والذي عادةً ما يكون أكبر من 5 مم.

الشكل 1-26 الانحناء على شكل Z

يظهر في الجدول 1-12 أدناه الحد الأدنى لحجم الانحناء L لانحناءات الصفيحة المعدنية على شكل Z بسماكات المواد المختلفة:

الجدول 1-12 الحد الأدنى لارتفاع الانحناء Z

| لا يوجد | السُمك | الافتتاحية الخامسة | نصف قطر اللكمة R | ارتفاع الانحناء Z - ارتفاع الانحناء L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0.8 أو 0.2 | 9.5 |

| 4 | 1 | 6 | 1 أو 0.2 | 10.4 |

| 5 | 1.2 | 8 (أو 6) | 1 أو 0.2 | 11.7 (أو 10.7) |

| 6 | 1.5 | 10 (أو 8) | 1 أو 0.2 | 13.3 (أو 12.3) |

| 7 | 2 | 12 | 1.5 أو 0.5 | 14.3 |

| 8 | 2.5 | 16 (أو 14) | 1.5 أو 0.5 | 18.2 (أو 17.2) |

| 9 | 3 | 18 | 2 أو 0.5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

التداخل أثناء الانحناء

في حالة الانحناء الثانوي أو الانحناء من الرتبة الأعلى، يكون التداخل بين قطعة العمل والأداة أمرًا شائعًا. يصور الشكل 1-27 منطقة التداخل، الموضحة باللون الأسود، والتي يمكن أن تمنع الثني الناجح أو تسبب تشوهًا بسبب التداخل.

الشكل 1-27 تداخل الانحناء

مشكلة التداخل في ثني الصفائح المعدنية ليست معقدة. إنها تتضمن ببساطة فهم شكل وحجم قالب الثني وتجنبها عند تصميم الهيكل. يعرض الشكل 1-28 أشكال المقاطع العرضية للعديد من قوالب الثني النموذجية، والتي تم تفصيلها في دليل قوالب الصفائح المعدنية ولها كيانات أدوات مقابلة في مكتبة الوصلة الداخلية.

إذا كان هناك عدم يقين في التصميم، يمكن إجراء اختبار تداخل التجميع المباشر باستخدام الأداة بناءً على المبدأ الموضح في الشكل.

الشكل 1-28 سكين الثني

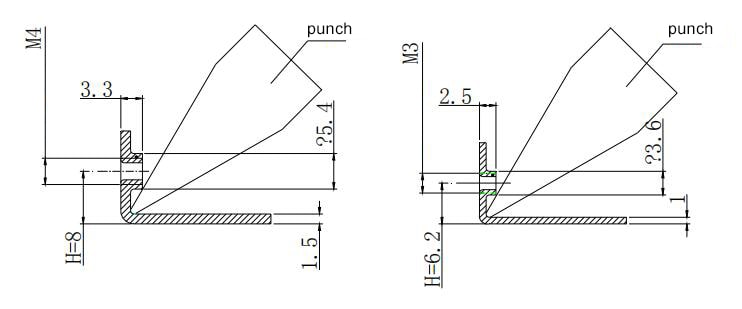

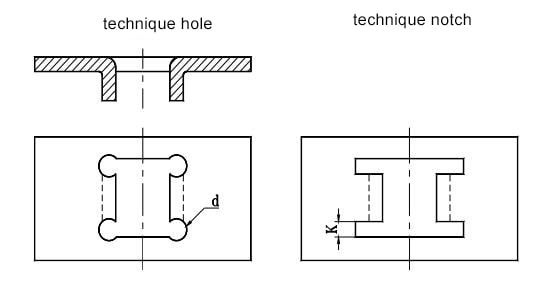

عند إجراء ثقب الثقب المقلوب، من المهم تجنب تصميم D (كما هو موضح في الشكل 1-29) صغير جداً. يمكن حساب القيمة الدنيا لـ D أو رسمها بناءً على عوامل مختلفة، بما في ذلك سُمك المادة، والقطر الخارجي للثقب العابر وارتفاع ثقب الحافة، والمعلمات المحددة لأداة الثني.

على سبيل المثال، إذا كنت تقوم بإجراء ثقب ثقب قلاب M4 على صفيحة مقاس 1.5 مم، فيجب أن يكون D أكبر من 8 مم لمنع أداة الثني من ملامسة الحافة.

الشكل 1-29 انحناء تشعيب الفتحة والنقر

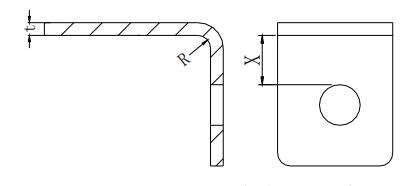

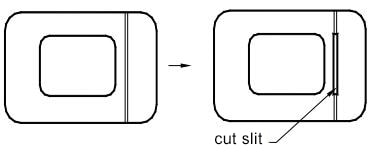

يوضّح الشكل 1-30 أنه إذا كانت حافة الثقب قريبة جداً من خط الانحناء، فقد تتسبب عملية الانحناء في تغيير شكل الثقب، حيث لا يمكن استيعابها. ولمنع حدوث ذلك، من الضروري التأكد من أن المسافة بين حافة الثقب وخط الانحناء أكبر من أو تساوي الحد الأدنى لهامش الثقب، وهو X ≥ t + R.

الشكل 1-30 المسافة الدنيا من الثقب المستدير إلى الحافة المنحنية

الجدول 1-13 الحد الأدنى للمسافة من الثقب المستدير إلى الحافة المنحنية

| السُمك | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| الحد الأدنى للمسافة X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

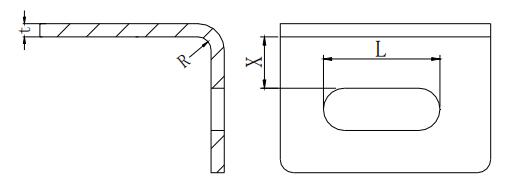

يكشف الشكل 1-31 أن الثقب الممدود يقع بالقرب من خط الطي. وبالتالي، أثناء عملية الثني، لا يمكن استيعاب المادة بشكل صحيح، مما يؤدي إلى تشوه في شكل الثقب. لذلك، من الضروري التأكد من أن المسافة بين حافة الثقب و خط الانحناء أكبر من الحد الأدنى لهامش الثقب المحدد في الجدول 1-14. بالإضافة إلى ذلك، يمكن العثور على نصف قطر الانحناء في الجدول 1-9.

الشكل 1-31 المسافة الدنيا من الثقب الدائري الطويل إلى الحافة المنحنية

الجدول 1-14 الحد الأدنى للمسافة من الثقب الدائري الطويل إلى الحافة المنحنية

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| الحد الأدنى للمسافة X | 2ت+ر | 2.5 طن + ص | 3ت+ر |

بالنسبة للثقوب غير المهمة، يمكن توسيعها إلى خط الانحناءكما هو موضح في الشكل 1-32. ومع ذلك، فإن هذا له عيب في التأثير على المظهر.

الشكل 1-32 المحسّن تصميم الانحناء

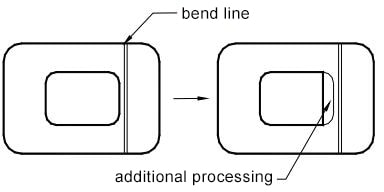

إذا كانت المسافة بين أقرب ثقب لخط الانحناء والحافة المنحنية أقل من الحد الأدنى للمسافة المطلوبة، فقد يحدث تشوه بعد الانحناء. لتلبية متطلبات المنتج، يمكنك الرجوع إلى الجدول 1-15 للاطلاع على الحلول المحتملة. ومع ذلك، من المهم ملاحظة أن هذه الطرق تفتقر إلى الدقة الفنية، وينبغي تجنب التصميم الهيكلي كلما كان ذلك ممكنًا.

الجدول 1-15 المعالجة الخاصة عندما يكون الثقب قريبًا من الانحناء

1) الضغط على الأخدود قبل الانحناء، في التصميم الفعلي، بسبب احتياجات التصميم الهيكلي، تكون المسافة الفعلية أصغر من المسافة المذكورة أعلاه، وغالبًا ما تقوم الشركة المصنعة للمعالجة بالضغط على الأخدود قبل الانحناء، كما هو موضح في الشكل 1-31. |

|---|

2) قطع الثقب أو الخط على طول خط الانحناء: عندما لا يكون لخط الانحناء أي تأثير على مظهر قطعة العمل أو يكون مقبولاً، فاستخدم قطع الثقب لتحسين تقنياته. وعند قطع خط أو قطع أخدود ضيق، من الضروري عمومًا القطع بآلة الليزر. |

3) الإكمال إلى حجم التصميم بعد الانحناء عند حافة الثقب بالقرب من خط الانحناء، وعندما يكون هامش الثقب مطلوبًا، يمكن التعامل معه بهذه الطريقة، وعمومًا، لا يمكن إكمال إزالة المواد الثانوية هذه على ماكينة التثقيب، ولا يمكن إجراء القطع الثاني إلا على ماكينة القطع بالليزر، وتحديد المواقع مزعج، وتكلفة المعالجة مرتفعة. |

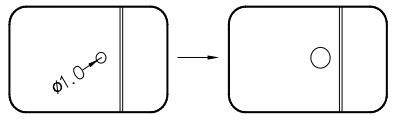

4) بعد الانحناء، لا تحتوي عملية توسيع الثقب إلا على ثقب واحد أو عدة ثقوب بكسل إلى خط الانحناء وتكون المسافة أقل من الحد الأدنى لمسافة الثقب، عندما يكون مظهر المنتج صارمًا، من أجل تجنب الرسم أثناء الانحناء، يمكن إجراء البكسل في هذا الوقت معالجة الانكماش، أي قطع دائرة صغيرة متحدة المركز (عادةً Φ1.0) قبل الانحناء، والتوسيع إلى الحجم الأصلي بعد الانحناء العيوب: العديد من المشاريع، كفاءة منخفضة. |

5) الحد الأدنى لعرض القالب العلوي لماكينة الثني هو 4.0 مم (الحالي)، وبسبب هذا القيد، يجب ألا يقل عرض القالب العلوي لآلة الثني عن 4.0 مم، وإلا يجب توسيع الفتحة أو استخدام قالب سهل التشكيل لأداء الثني العيوب: كفاءة منخفضة في صنع القالب السهل، وكفاءة منخفضة في إنتاج القالب السهل؛ التوسيع يؤثر على المظهر. |

فتحات المعالجة، وفتحات المعالجة والمعالجة نوتشيق للأجزاء المنحنية

عند تصميم الانحناء، يوصى بإضافة ثقب عملية التثقيب أو أخدود العملية أو شق العملية قبل الطمس إذا كان الانحناء يحتاج إلى إجراء عملية الثني على الجانب الداخلي للفراغ، كما هو موضح في الشكل 1-33.

الشكل 1-33 إضافة ثقب التثقيب أو المعالجة أو شق المعالجة

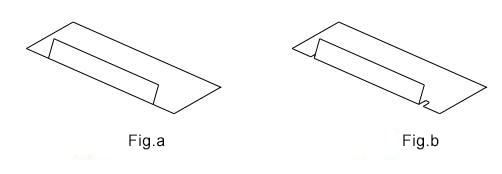

عند تصميم جزء منحني، لمنع التمزق وتشويه الحافة، من الضروري عادةً إنشاء أخدود لتجنب الشقوق أو شق مقطوع. هذا مهم بشكل خاص عندما يكون نصف قطر الانحناء الداخلي أقل من 60 درجة. يجب أن يكون عرض الشق أكبر من سُمك المادة (t)، ويجب أن يكون عمق الشق 1.5 مرة على الأقل من سُمك المادة. كما هو مبين في الشكل 1-34، يعتبر الشكل (ب) خيار تصميم أفضل من الشكل (أ).

الشكل 1-34 ثني الصفيحة مع أخدود الشق أو الشق

يجب معالجة أخاديد وثقوب المعالجة بشكل صحيح. إذا كان مظهر قطع الشُّغْلَة مصدر قلق وكانت مرئية من اللوحة، فيمكن حذف ثقوب عملية الزاوية للثني (على سبيل المثال، لا تتم إضافة شق المعالجة أثناء معالجة اللوحة للحفاظ على نمط موحد). ومع ذلك، يجب أن تتضمن الانحناءات الأخرى ثقب معالجة الزاوية، كما هو موضح في الشكل 1-35.

الشكل 1-35 ثقب عملية ثني الزاوية

عند تصميم الرسومات، يوصى بتجنب وضع علامات على الفجوة بين تقاطعات الانحناء في اتجاه 90 درجة ما لم يكن هناك شرط محدد. يمكن أن تؤثر علامات الفجوة غير الصحيحة على تصميم عملية التصنيع. عادةً ما يقوم المصنعون بتصميم العملية بفجوة من 0.2 إلى 0.3، كما هو موضح في الشكل 1-36.

الشكل 1-36 الفجوة بين الانحناءة اللف

يجب إبعاد منطقة الانحناء للمكوّن المنحني عن المناطق ذات التغيرات المفاجئة في شكل المكوّن. يجب أن تكون المسافة L من خط الانحناء إلى منطقة التشوه أكبر من نصف قطر الانحناء (r)، أي L ≥ r، كما هو موضح في الشكل 1-37.

الشكل 1-37 يجب أن تتجنب منطقة الانحناء موقع التغيير المفاجئ للجزء

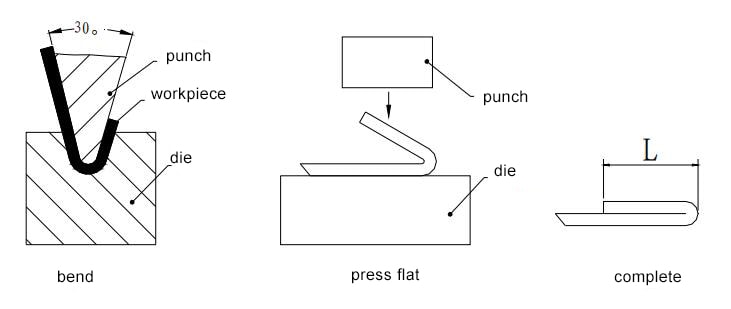

طريقة الثني: يتم ثني الصفيحة أولاً بزاوية 30 درجة باستخدام قالب ثني بزاوية 30 درجة، كما هو موضح في الشكل 1-38، ثم يتم تسطيح الجانب المثني.

الشكل 1-38 طريقة التطويق

الحد الأدنى لبعد حافة الانحناء، "L"، في الشكل 1-38 هو 0.5 ط، حيث يمثل "t" سُمك المادة، وفقًا للحد الأدنى لحجم حافة الانحناء الواحد الموضح أعلاه. يشيع استخدام تقنية "الحافة الميتة المضغوطة" لمواد مثل الفولاذ المقاوم للصدأ, صفيحة مجلفنةوصفيحة الألومنيوم والزنك. ومع ذلك، لا ينبغي استخدام أجزاء الطلاء حيث قد يؤدي ذلك إلى انحباس الحمض في مكان التثقيب.

طريقة الثني بزاوية 180 درجة: كما هو موضح في الشكل 1-39، قم أولاً بثني الصفيحة بزاوية 30 درجة باستخدام سكين ثني بزاوية 30 درجة. ثم، قم بتصويب حافة الانحناء وأخيراً، قم بإزالة وسادة الدعم.

الشكل 1-39-180 درجة انحناء 180 درجة

الحد الأدنى لبُعد حافة الانحناء (L) في الشكل يساوي الحد الأدنى لبُعد حافة الانحناء للانحناء الواحد زائد سُمك المادة (t). يجب اختيار الارتفاع (H) من أحجام الألواح شائعة الاستخدام، مثل 0.5 أو 0.8 أو 1.0 أو 1.2 أو 1.5 أو 2.0. لا يوصى عمومًا باختيار ارتفاع أعلى من هذه الخيارات.

كما هو موضح في الشكل 1-40، قم أولاً بطي الشكل ثم قم بطي الحافة. عند التصميم، ضع في اعتبارك أبعاد كل مكوّن لضمان أن كل خطوة من خطوات العملية تفي بالحد الأدنى لحجم الانحناء، وبالتالي تجنب الحاجة إلى معالجة إضافية بعد ذلك.

الشكل 1-40 الحاشية الثلاثية القابلة للطيّ

الجدول 1-16 الحد الأدنى لحجم حافة المحمل المطلوبة لتسطيح حافة الانحناء النهائي

| السُمك | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| حجم حافة المحمل L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

عند العمل في مجال ثني الصفائح المعدنية، فإن إعطاء الأولوية للسلامة والالتزام بأفضل الممارسات في هذا المجال أمر بالغ الأهمية لتقليل مخاطر الحوادث وضمان الكفاءة التشغيلية. تتناول الإرشادات الشاملة التالية الجوانب الحاسمة للسلامة في مكان العمل، والتعامل مع المواد، وتحسين العملية:

معدات الحماية الشخصية (PPE): فرض استخدام معدات الوقاية الشخصية المناسبة، بما في ذلك نظارات السلامة ذات الواقيات الجانبية والقفازات المقاومة للقطع وأحذية السلامة ذات الأصابع الفولاذية وحماية السمع. بالنسبة للعمليات التي تنطوي على مواد ثقيلة أو أعمال علوية، فإن القبعات الصلبة ضرورية. عند العمل مع المعادن المجلفنة أو المغلفنة، قد تكون حماية الجهاز التنفسي ضرورية للحماية من الأبخرة الضارة.

أنظمة حراسة وسلامة الماكينات: تأكد من أن جميع مكابح الكبس وماكينات الثني مزودة بآليات حراسة مناسبة، بما في ذلك الستائر الضوئية أو أجهزة التحكم ثنائية اليد أو أجهزة استشعار التواجد. اختبار أنظمة السلامة هذه وصيانتها بانتظام لضمان فعاليتها في منع الحوادث.

الاعتبارات المريحة: تنفيذ حلول مريحة للحد من مخاطر إصابات الإجهاد المتكرر. قد يشمل ذلك محطات العمل القابلة لتعديل الارتفاع، وأدوات مناولة المواد، والتدريب المناسب على تقنيات الرفع. بالنسبة لقطع العمل الكبيرة أو الثقيلة، استخدم أجهزة الرفع الميكانيكية أو إجراءات الرفع الجماعي.

صيانة الأدوات والمعدات: ضع جدول صيانة وقائية صارم لجميع معدات الثني والقوالب والأدوات. تُعد عمليات الفحص والتنظيف والتشحيم المنتظمة ضرورية لمنع الأعطال التي قد تؤدي إلى وقوع حوادث أو مشاكل في الجودة. الاحتفاظ بسجلات صيانة مفصلة ومعالجة أي مشكلات يتم تحديدها على الفور.

تدريب شامل للموظفين: تطوير وتنفيذ برنامج تدريبي شامل يغطي:

اختيار المواد والتعامل معها:

تحسين العمليات:

تنظيم مساحة العمل:

مراقبة الجودة والتحسين المستمر:

من خلال الالتزام الدقيق بإرشادات السلامة وأفضل ممارسات السلامة هذه، يمكن إجراء عمليات ثني الصفائح المعدنية بدرجة عالية من الاحترافية والكفاءة، والأهم من ذلك، السلامة. لا يقتصر هذا النهج الشامل على حماية العمال فحسب، بل يساهم أيضاً في تحسين جودة المنتج والتميز التشغيلي بشكل عام.

مع التطور السريع في قطاع المعدات الصناعية العالمية، دخلت المزيد والمزيد من معدات الأتمتة عالية الأداء في مجال معالجة الصفائح المعدنية، مما يوفر ضمانات إنتاجية أساسية للتطوير عالي الجودة لصناعة معالجة الصفائح المعدنية. كما أدى تطور العولمة الصناعية إلى مزيد من المنافسة والتحديات، كما أن متطلبات السوق تتغير باستمرار. وهذا لا يتطلب أن تتمتع المعدات الرئيسية بمستوى عالٍ من الإنتاجية فحسب، بل يفرض أيضًا متطلبات أعلى على المرونة وقدرات التبديل السريع لنظام الإنتاج بأكمله.

كواحدة من تقنيات العمليات الرئيسية في مجال معالجة المعادن، يلعب ثني الصفائح المعدنية دورًا لا غنى عنه في إنتاج المنتجات المعدنية. تميل طريقة إنتاج عملية الثني التقليدية ذات الماكينة الواحدة إلى التسبب في تعطل المعدات أثناء تبديل الطلبات. هناك تدخل يدوي مفرط في فحص الرسومات، وبرمجة الثني، وتعديل معلمات المعدات، وتفكيك وتجميع قوالب الثني، ومناولة المواد. ولذلك، يتعين على المعدات التوقف والانتظار للتبديل ونقل المواد، مما يؤدي إلى ارتفاع تكاليف الإنتاج.

ولمعالجة المشكلات المذكورة أعلاه في عملية ثني الصفائح المعدنية، يمكن إجراء الأبحاث من منظور تصميم العمليات، وابتكار القوالب، والأتمتة، والمعلوماتية، والتكنولوجيا الذكية. ويتضمن ذلك دمج وإدخال التقنيات المتقدمة في عملية ثني الصفائح المعدنية. على سبيل المثال، تحسين تصميم هيكل عملية المنتج، وتحسين إمكانية التحكم في مواد القوالب وسرعة تبديل الهيكل، واستخدام تكنولوجيا الإنترنت الصناعية لنقل المعلومات والاتصالات، ودمج أنظمة التحكم التفاعلية PLC، وتطبيق أنظمة إدارة معلوماتية الإنتاج.

يتيح نظام إدارة المعلومات جمع البيانات ومعالجتها وتحليلها في الوقت الفعلي أثناء عملية إنتاج ثني الصفائح المعدنية. من خلال منصة الحوسبة السحابية، يمكن تحقيق مراقبة البيانات وإدارتها عن بُعد، وتحسين عمليات الإنتاج. بالإضافة إلى ذلك، فإن تطبيق خطوط الإنتاج المؤتمتة التي تدمج المعدات مثل أدوات الماكينات والروبوتات الصناعية وأنظمة التحميل والتفريغ الآلية وأنظمة الفحص عبر الإنترنت يعزز بشكل كبير من إمكانية التحكم في عملية الإنتاج بأكملها. إن تطبيق تكنولوجيا التحكم التفاعلي الآلي يقلل بشكل فعال من التدخل اليدوي ويسمح بالإنتاج المستمر، مما يحسن كفاءة الإنتاج ويؤدي إلى منتجات ثني أكثر استقرارًا وموثوقية.

يعتمد تطوير تكنولوجيا ثني الصفائح المعدنية على ترقية وتطبيق التكنولوجيا في الأتمتة والمعلوماتية والأنظمة الذكية داخل الصناعة. يعكس تطور عمليات ثني الصفائح المعدنية تطور عمليات ثني الصفائح المعدنية بوصفها حلقة حاسمة في صناعة تشغيل المعادن، ويعكس تطور عمليات ثني الصفائح المعدنية تعزيز قدرات التصنيع الصناعي ويشير إلى الاتجاهات المستقبلية للصناعة التحويلية. من العمليات اليدوية الأولية إلى التكامل الأوتوماتيكي الحديث باستخدام الحاسب الآلي (CNC)، شهدت عملية ثني الصفائح المعدنية تحولات كبيرة متعددة. وقد اقترنت كل قفزة تكنولوجية بتحسينات كبيرة في كفاءة الإنتاج وجودة المنتج.

في المراحل الأولى من الثني اليدوي، تم ثني الصفائح المعدنية باستخدام أدوات بسيطة وخبرة. وعلى الرغم من أن عملية الثني اليدوي كانت قابلة للتكيف بدرجة كبيرة، إلا أنها كانت محدودة بسبب دقة وثبات العمليات البشرية. وقد أدى ذلك إلى انخفاض كفاءة الإنتاج وجعل من الصعب تلبية احتياجات الإنتاج الموحد على نطاق واسع. ومع تسارع وتيرة التصنيع، بدأت صناعة الأشغال المعدنية في إدخال معدات الثني الآلي تدريجيًا، مثل ماكينات الثني اليدوية وماكينات الثني الميكانيكية. ووفرت هذه الأجهزة قوة ثابتة من خلال المبادئ الميكانيكية، مما أدى إلى تحسين كفاءة الإنتاج واتساق المنتج بشكل كبير.

عادةً ما تكون خطوط إنتاج ثني الصفائح المعدنية الحديثة مجهزة بماكينات ثني متطورة تعمل بنظام التحكم الرقمي (CNC)، والتي يمكنها التحكم بدقة في زوايا الثني ومواضعه، مما يعزز بشكل كبير من دقة ثني الصفائح المعدنية وقابليتها للتكرار.

من خلال البرمجة الحاسوبية، يمكن التحكم في إجراءات ماكينات الثني بدقة، مما يتيح التصنيع السريع للأجزاء المعدنية المعقدة الشكل. ومع اعتماد التصميم بمساعدة الكمبيوتر (CAD) والتصنيع بمساعدة الكمبيوتر (CAM)، يصبح إنتاج القوالب أكثر كفاءة ودقة. كما أن تطبيق تقنية النماذج الأولية السريعة يجعل التعديلات والتحسينات على القوالب أكثر سهولة، مما يقلل من الوقت المستغرق من التصميم إلى السوق. يتيح تطوير القوالب المعيارية الذكية إمكانية التبديل السريع والصيانة في الوقت المناسب أثناء الاستخدام، مما يحسن من كفاءة إنتاج عمليات الثني.

يجب أن يتضمن التصميم الهيكلي لمنتجات ثني الصفائح المعدنية تطبيق المعرفة متعددة التخصصات، مثل خصائص معالجة المواد المعدنية ومبادئ الهندسة الميكانيكية ذات الصلة وعمليات التصنيع. ستؤثر المتطلبات الوظيفية وبيئة استخدام المنتج أيضًا على اختيار المواد والتصميم الهيكلي. من الضروري اختيار مواد معدنية عالية القوة ومقاومة للتآكل وتصميم هياكل التعزيز المقابلة. بالإضافة إلى ذلك، بالنظر إلى سماكة المواد، وقابلية معالجة هياكل المنتج، وخصائص التشوه البلاستيكي للمواد، من الضروري تحديد مناطق الانحناء المعقولة لتجنب التمدد أو الانضغاط المفرط، مما يضمن دقة الأبعاد والقوة الهيكلية للمنتج. يظهر رسم تخطيطي لعملية ثني الصفائح المعدنية في الشكل أدناه.

بالإضافة إلى ذلك، يجب مراعاة قيود الإنتاج مثل نصف قطر الانحناء وزوايا الانحناء أثناء مرحلة التصميم. ومن المهم اتباع مبادئ تسلسل الانحناء: الانحناء من الداخل إلى الخارج، والانحناء من الصغير إلى الكبير، وثني الأشكال الخاصة أولاً، ثم ثني الأشكال العامة، مع ضمان عدم تأثير عملية التشكيل الأولية على العمليات اللاحقة أو تداخلها معها.

يُعد تصميم العملية خطوة أساسية لضمان إنتاج المنتجات وفقًا لمعايير الجودة المحددة مسبقًا وكفاءة الإنتاج. ويشمل ذلك اختيار معدات الثني المناسبة، ووضع تصميمات تفصيلية لتدفق العملية، وتصميم قوالب دقيقة. عند اختيار معدات الثني، من الضروري مراعاة دقة وثبات المعدات ومدى ملاءمتها للمواد ذات السماكات ومستويات الصلابة المختلفة.

يعد تصميم قوالب الثني جزءًا مهمًا أيضًا من تصميم العملية لأنه يؤثر بشكل مباشر على جودة المنتج وكفاءة الإنتاج. يجب أن يضمن التصميم الجيد للقالب تدفق المعدن بسلاسة أثناء الثني، ويقلل من مخاطر التشقق والانقسام، ويأخذ في الاعتبار متانة القالب وتكاليف الصيانة. مع تطور تقنيات التصميم بمساعدة الكمبيوتر والتصنيع بمساعدة الكمبيوتر، يمكن أن يكون تصميم القالب الحديث أكثر دقة وكفاءة، حتى أنه يسمح بالمحاكاة والتحسين في مرحلة التصميم. عند تطوير تدفقات العمليات، من الضروري أيضًا مراعاة كفاءة الإنتاج والتحكم في التكاليف مع ضمان أن تحقق كل خطوة نتائج المعالجة المتوقعة.

تعتمد عمليات ثني الصفائح المعدنية التقليدية اعتمادًا كبيرًا على المشغلين، وتتأثر جودة المنتج بسهولة بحالة المشغل. وعادةً ما تكون خطوة عنق الزجاجة في عملية معالجة المنتجات المعدنية. ولذلك، فإن تطوير واعتماد تكنولوجيا المعالجة الآلية لاستبدال عمليات الثني اليدوي تدريجيًا له أهمية كبيرة لتعزيز كفاءة الإنتاج. يوضح الشكل 2 معالجة الأجزاء بواسطة معدات الثني التي يتم تشغيلها يدويًا.

تُعد معالجة ثني الصفائح المعدنية الأوتوماتيكية تمثيلًا نموذجيًا لتطبيق التكنولوجيا المتقدمة في الإنتاج خلال العصر الصناعي، حيث أصبح تطبيق وحدات المعالجة الآلية عالية الكفاءة والجودة والمرونة العالية ناضجًا بشكل متزايد.

من خلال تطوير معالجة الثني الآلي للصفائح المعدنية، هناك ثلاثة أنواع رئيسية من تقنيات المعالجة الآلية: معالجة الثني بالمناور الثابت، ومعالجة الثني بالروبوت الصناعي، ومعالجة وحدة الثني الآلي متعدد الحواف. كل نوع من طرق المعالجة الآلية للثني الآلي له مزاياه، ويحتاج مديرو المصانع إلى النظر في الفوائد الشاملة عند تقديمها بشكل متزامن.

يمكن تقسيم وحدة الانحناء الأوتوماتيكية للذراع الميكانيكية إلى وحدة الانحناء المتكاملة للمناور ثلاثي المحاور X، Y، ووحدة الانحناء المتكاملة للمناور ثلاثية المحاور ووحدة الانحناء المتكاملة للروبوت الصناعي وفقًا لأجهزة تكامل الأتمتة المختلفة. يتم استخدام ثني المناور ثلاثي المحاور بشكل أساسي للإنتاج الضخم ومنتجات الصفائح المعدنية ذات الهيكل المكاني البسيط نسبيًا، مثل الأجزاء على شكل صندوق، وأجزاء الفتحة، وأجزاء الصندوق، وما إلى ذلك. ميزته الرئيسية هي التكلفة الاستثمارية المنخفضة والكفاءة العالية للأجزاء المنتجة بكميات كبيرة، ولكن نظرًا لقيود مسار التشغيل المكاني وضعف المرونة الهيكلية، فإنه لا يمكنه التعامل مع التبديل المتكرر للإنتاج.

من ناحية أخرى، تعد وحدة الثني الأوتوماتيكية المدمجة مع الروبوتات الصناعية أكثر فائدة في عملية تطوير الطلب في السوق الحديثة. لاختراق القيود المفروضة على نطاق تشغيل الروبوت سداسي المحاور الحالي، يمكن أن يحقق تكامل المسار المتحرك السفلي عمليات حركة مرنة للروبوت في محطات العمل المختلفة، مما يزيد من توافق وحدة الثني لمعالجة المنتجات.

يتحرك الروبوت إلى موضع ماكينة الثني، ويضع مادة الصفيحة بشكل مسطح على القالب السفلي لماكينة الثني، ومن خلال مستشعر المقياس الخلفي لماكينة الثني، يقوم بعملية تحديد الموضع بدقة. بعد اكتمال التموضع، يرسل الروبوت إشارة الثني إلى ماكينة الثني، ويكمل عملية الثني بالتنسيق مع ماكينة الثني.

تعتمد دقة الثني لوحدة ثني الروبوت الصناعي على دقة ماكينة الثني نفسها، ودقة تحديد موضع الروبوت، والتحكم المنسق للروبوت وماكينة الثني. تتمحور وحدة معالجة الانحناء الروبوتية القياسية حول الروبوت الصناعي وماكينة الثني، وهي مجهزة بتجهيزات ميكانيكية، ورفوف المواد الخام، وأكوام التفريغ، وطاولات عمل تحديد المواقع، ورفوف التقليب، وأجهزة تغيير اليد، وأجهزة استشعار الكشف المختلفة. تظهر وحدة الثني المدمجة مع الروبوت الصناعي في الشكل 3.

المعالج هو "اليد" التي يستخدمها الروبوت ليحل محل البشر لالتقاط قطع العمل ووضعها. يتألف معالج روبوت الثني بشكل عام من أكواب شفط متعددة مثبتة على إطار معدني، ويمكنه تعديل موضع أكواب الشفط وهيكلها الفرعي بمرونة لتحقيق التوافق مع أحجام القطع وزوايا الثني المختلفة. وعادةً ما تستخدم طاولات التحميل والتفريغ منصات التحميل والتفريغ منصات مكدسة، ولكن يمكن أيضًا استخدام أحزمة أو مسارات ناقلة لنقل المواد الخام والمنتجات النهائية.

طاولة عمل التموضع عبارة عن منصة مائلة ذات حواف مرتفعة، مع كرات مرتفعة قليلاً موزعة على سطح الطاولة. يقوم الروبوت بنقل الصفيحة الفولاذية إلى طاولة التموضع، حيث تنزلق الصفيحة بحرية إلى الحافة المرتفعة بفعل الجاذبية. عندما يقوم الروبوت بإعادة الإمساك باللوحة، يتم ضبط موضع اللوحة والقابض بدقة، مما يوفر مرجعًا للخطوة التالية من الثني.

تختلف وحدة الثني الأوتوماتيكية المدمجة متعددة الجوانب عن الطريقة التي يمسك فيها المعالج الأجزاء لثنيها. بدلاً من ذلك، فإنها تستخدم المعالج لتحريك الأجزاء بالتنسيق مع ماكينة الثني لإكمال عملية الثني. وعمومًا، يتميز قالب الثني المكوّن في هذه الوحدة أيضًا بمرونة عالية. لقد أدى التطبيق الناجح لوحدة الثني الأوتوماتيكية المتكاملة متعددة الجوانب في الصناعة التحويلية إلى تحسين قدرات التصنيع والتصنيع لمعدات ماكينات الأدوات الآلية في الصين بشكل كبير.

تشتمل وحدة الثني الأوتوماتيكية المدمجة متعددة الجوانب على جهاز تحميل، وجهاز ناقل مكوكي، ومعالج ماكينة الثني الرئيسية، وجهاز تفريغ، كما هو موضح في الشكل 4. يقع المعالج مباشرةً أمام ماكينة الثني الرئيسية، مع وجود أنظمة التحميل والتفريغ الأوتوماتيكية على الجانبين الأيسر والأيمن من ماكينة الثني، على التوالي.

تتصل أجهزة التحميل والتفريغ الأوتوماتيكية وجهاز الناقل المكوكي تلقائيًا بالمستودع الرأسي لوضع المواد الخام، لتحل محل العمل اليدوي لوضع الألواح أو قطع العمل في موقع المعالجة، وتمكين الإدخال والإخراج الأوتوماتيكي للأجزاء إلى طاولة العمل. يقوم المعالج بضغط الألواح وثنيها للمعالجة، وتقوم ماكينة الثني الرئيسية بإكمال أعمال ثني وتشكيل الألواح وفقًا لرموز لغة الماكينة المبرمجة. من خلال التحكم عالي الدقة في معالجة القِطع، والمعالجة الخاصة لسطح القالب، والتحكم الخاص في مسار تشغيل القالب، تضمن ماكينة الثني متعددة الجوانب المعالجة الفعالة وعالية الجودة لأجزاء الصفائح المعدنية.

أثناء عملية الثني، يتحكم نظام المحرك المؤازر الكهربائي في حركة قالب الثني، مما يتيح استجابة عالية السرعة وحركة منحنى سريعة للقالب، وتحقيق إجراءات ثني سريعة ودقيقة، وتحقيق معالجة ثني عالية السرعة. من خلال التحكم في منطق الحركة ومسار تشغيل مجموعة من القوالب، يمكن تحقيق معالجة الأجزاء المعقدة. تسمى هذه المجموعة من القوالب القالب الشامل.

يمكن لماكينة الطي، باستخدام مجموعة واحدة من القوالب متعددة الاستخدامات، إجراء عمليات مختلفة مثل الثني بزاوية موجبة وسالبة، والأقواس الكبيرة، والحواف المسطحة المعقدة، مما يحقق مرونة عالية في المعالجة. يتألف جهاز تغيير القالب الأوتوماتيكي من أجزاء مثل قالب الخلوص الوسيط، وقالب المقطع القياسي، وجهاز تحريك القابض، وجهاز قطعة الإدخال الدوارة. وله وظيفتان رئيسيتان: سحب الخلوص للحواف والتعديل التلقائي للطول، لتسهيل عمليات الثني بأبعاد اتجاهية مختلفة.