هل تساءلت يومًا ما عن الفن والعلم الكامن وراء العبوات المعدنية الأنيقة لأدواتك المفضلة؟ في منشور المدونة هذا، سنتعمق في عالم تصنيع الصفائح المعدنية الرائع. بصفتي مهندسًا ميكانيكيًا متمرسًا، سأشاركك رؤى حول المواد والعمليات ومبادئ التصميم التي تحول الصفائح المعدنية المسطحة إلى أشكال معقدة تضم إلكترونياتنا الحديثة. استعد لاستكشاف التقنيات المتطورة والحلول الإبداعية للمشاكل التي تجعل من تصنيع الصفائح المعدنية جزءًا مهمًا من تطوير المنتجات.

تصنيع الصفائح المعدنية عبارة عن عملية شاملة للتشغيل على البارد للصفائح المعدنية الرقيقة، التي يقل سمكها عادةً عن 6 مم. تشمل طريقة التصنيع متعددة الاستخدامات هذه مجموعة واسعة من العمليات، بما في ذلك القص، والتقطيع، والثني، واللحام، والتثبيت، وتشكيل القوالب، والمعالجات السطحية. السمة المميزة لتصنيع الصفائح المعدنية هي السماكة الموحدة التي يتم الحفاظ عليها في كل مكون.

يمكن تصنيف عملية تصنيع الصفائح المعدنية بشكل عام إلى نهجين رئيسيين:

لكل نهج مزاياه المميزة، ويعتمد الاختيار بينهما على عوامل مثل حجم الإنتاج وتعقيدات الأجزاء وخصائص المواد والاعتبارات الاقتصادية. وغالبًا ما يدمج التصنيع الحديث للصفائح المعدنية بين كلتا الطريقتين، مستفيدًا من نقاط قوة كل منهما لتحسين الكفاءة والجودة وفعالية التكلفة عبر متطلبات الإنتاج المختلفة.

مواد الصفائح المعدنية هي المواد الأكثر استخدامًا في التصميم الهيكلي لمنتجات الاتصالات.

فهم الأداء الشامل للمواد والأداء الصحيح للمواد اختيار المواد لها تأثير مهم على تكلفة المنتج وأداء المنتج وجودة المنتج وقابلية المعالجة.

1) استخدام المواد المعدنية الشائعة لتقليل مواصفات المواد والتحكم فيها قدر الإمكان ضمن دليل المواد الخاص بالشركة;

2) في نفس المنتج، قلل من تنوع المواد ومواصفات سماكة الصفيحة قدر الإمكان;

3) في إطار فرضية ضمان وظيفة الأجزاء، حاول استخدام مواد رخيصة الثمن وتقليل استهلاك المواد وتقليل تكلفة المواد;

4) بالنسبة للخزانة وبعض صناديق التوصيل الكبيرة، من الضروري مراعاة تقليل وزن الماكينة بالكامل;

5) بالإضافة إلى فرضية ضمان وظيفة الأجزاء، يجب أيضًا مراعاة أن أداء ختم المواد يجب أن يفي بمتطلبات المعالجة لضمان عقلانية وجودة معالجة المنتجات.

صفيحة فولاذية

1) صفائح الصلب المدرفلة على البارد

صفائح الفولاذ المدرفلة على البارد هي اختصار للصفائح المدرفلة على البارد من الفولاذ الهيكلي الكربوني.

كما يتم دحرجتها على البارد من شريط فولاذي هيكلي من الصلب الكربوني المدلفن على الساخن إلى صفيحة فولاذية بسماكة أقل من 4 مم.

نظرًا لأنها مدرفلة في درجة حرارة عادية، لا ينتج عنها أي مقياس لأكسيد الحديد. ولذلك، فإن جودة سطح الصفيحة الباردة جيدة، ودقة الأبعاد عالية.

بالإضافة إلى ذلك، فإن عملية التلدين يجعلها تتمتع بخصائص ميكانيكية وأداء معالجة أفضل من الصلب المدرفل على الساخن الملاءات.

الدرجات الشائعة الاستخدام هي الفولاذ منخفض الكربون 08F والفولاذ 10#، والتي تتميز الطمس وخصائص الانحناء.

2) صفائح الفولاذ المدرفلة على البارد المطلية بالزنك المستمر

صفائح الصلب المدرفلة على البارد المطلية بالزنك على البارد، أي "الصفائح الإلكتروليتية".

يشير إلى عملية الترسيب المستمر للزنك من محلول مائي من ملح الزنك في شريط فولاذي مُعد مسبقاً للحصول على طبقة مجلفنة سطحية تحت تأثير مجال كهربائي على خط جلفنة كهربائية.

وبسبب القيود المفروضة على العملية، يكون الطلاء رقيقًا.

3) ألواح الصلب المجلفن بالغمس الساخن المستمر

يشار إلى ألواح الصلب المجلفن بالغمس الساخن المستمر باسم صفيحة مجلفنة أو الصفيح المقصدري.

يتم أولاً إخضاع صفائح الصلب المجلفن المستمر المدرفلة على البارد والمغلفنة بالغمس على الساخن وشريط الصلب الذي يتراوح سمكه من 0.25 إلى 2.5 مم لفرن التسخين المسبق المسخن باللهب لحرق الزيت المتبقي على السطح.

وفي الوقت نفسه، تتشكل طبقة من أكسيد الحديد على السطح.

بعد ذلك، يتم تسخينها إلى 710 ~ 920 درجة مئوية في فرن التلدين المختزل الذي يحتوي على غازات H2 وN2 المختلطة لتقليل طبقة أكسيد الحديد إلى حديد إسفنجي.

بعد أن يتم تبريد الشريط المنشط السطحي والمنقى إلى درجة حرارة أعلى قليلاً من الزنك المصهور، يدخل إلى وعاء الزنك عند درجة حرارة 450-460 درجة مئوية.

يتم التحكم في سماكة سطح طبقة الزنك بواسطة سكين هوائي.

وأخيرًا، اعتماد معالجة التخميل بمحلول الكرومات لتحسين مقاومة الصدأ الأبيض.

بالمقارنة مع سطح الصفيحة المجلفنة كهربائيًا، يكون الطلاء أكثر سمكًا ويستخدم بشكل أساسي لأجزاء الصفائح المعدنية التي تتطلب مقاومة عالية للتآكل.

4) صفيحة الألومنيوم والزنك

يتألف طلاء سبائك الألومنيوم والزنك للوح الألومنيوم والزنك من 55% ألومنيوم، و43.4% زنك و1.6% سيليكون عند درجة حرارة 600 درجة مئوية.

شكّلت طبقة واقية كثيفة من الكريستال الرباعي الكريستالي مع مقاومة ممتازة للتآكل، وعمر خدمة عادي يصل إلى 25 عامًا، أي أطول من 3-6 مرات من صفيحة مجلفنة ويمكن مقارنتها بالفولاذ المقاوم للصدأ.

تُستمد مقاومة صفيحة الألومنيوم والزنك للتآكل من وظيفة الحاجز للألومنيوم والحماية القربانية للزنك.

عندما يتم التضحية بالزنك للتشذيب والخدش والخدش للطلاء، يشكل الألومنيوم طبقة أكسيد غير قابلة للذوبان تعمل كحاجز.

يشار إلى ألواح الصلب 2) و 3) و 4) المذكورة أعلاه مجتمعة باسم صفائح الصلب المطلي وتستخدم على نطاق واسع في معدات الاتصالات.

بعد الطلاء صفيحة فولاذية تتم معالجتها، لم يعد من الممكن طلاؤها بالكهرباء أو طلاؤها.

يمكن استخدام الشق مباشرة دون معالجة خاصة، ويمكن إجراء معالجة فوسفاتية خاصة لتحسين مقاومة الشق للصدأ.

من تحليل التكلفة، يتم استخدام ألواح الصلب المجلفن الكهربائي المستمر، ولا يحتاج مصنع المعالجة إلى إرسال الأجزاء إلى الطلاء الكهربائي، مما يوفر وقت الطلاء وتكاليف النقل.

بالإضافة إلى ذلك، لا يتم تخليل الأجزاء قبل الرش، مما يحسن من كفاءة المعالجة.

5) الفولاذ المقاوم للصدأ اللوحة

نظرًا لمقاومته القوية للتآكل، والتوصيل الكهربائي الجيد، والقوة العالية، وما إلى ذلك، فإنه يستخدم على نطاق واسع.

ولكن يجب علينا أيضًا أن نأخذ بعين الاعتبار أوجه القصور فيها:

ألواح الألومنيوم وسبائك الألومنيوم

تتكون صفائح الألومنيوم وسبائك الألومنيوم شائعة الاستخدام بشكل أساسي من المواد الثلاث التالية:

الألومنيوم المضاد للصدأ 3A21، وهو العلامة التجارية القديمة LF21، هو سبيكة AL-Mn. وهو أكثر الألومنيوم المقاوم للصدأ استخدامًا على نطاق واسع.

إن قوة هذه السبيكة ليست عالية (أعلى فقط من الألومنيوم النقي الصناعي) ولا يمكن معالجتها بالحرارة وتقويتها.

ولذلك، غالبًا ما تُستخدم طريقة الشغل على البارد لتحسين خواصه الميكانيكية، ويتمتع بمرونة عالية في الحالة الملدنة، وتكون اللدونة جيدة في حالة التصلب شبه البارد.

يتميز بمرونة منخفضة، ومقاومة جيدة للتآكل، ومقاومة جيدة للتآكل، وجيدة قابلية اللحام أثناء تصلب العمل البارد.

الألومنيوم المضاد للصدأ 5A02 هو الألومنيوم المضاد للصدأ من سلسلة LF2 القديمة من الألومنيوم AL-Mg.

بالمقارنة مع 3A21، يتمتع 5A02 بقوة أعلى، خاصةً عالية قوة الإجهادواللدونة العالية ومقاومة التآكل.

لا يمكن تقوية المعالجة الحرارية، كما أن قابلية اللحام عن طريق اللحام بالتلامس واللحام بذرة الهيدروجين جيدة، وهناك ميل لتكوين شقوق بلورية أثناء اللحام بقوس الأرغون، وتميل السبيكة إلى تكوين شقوق بلورية أثناء التصلب بالعمل على البارد.

تتمتع السبيكة بقابلية جيدة للتشغيل الآلي في حالة التصلب البارد وشبه البارد، وتكون قابلية التشغيل الآلي ضعيفة في حالة التلدين، ويمكن صقلها.

الألومنيوم الصلب 2A06 هو LY6 القديم، وهو درجة ألومنيوم صلب شائعة الاستخدام.

يحتوي الألومنيوم الصلب والألومنيوم فائق الصلابة على القوة والصلابة من سبائك الألومنيوم العادية، ويمكن استخدامها كبعض مواد الألواح.

ومع ذلك، فإن اللدونة ضعيفة، ولا يمكن إجراء الانحناء، وقد يتسبب الانحناء في حدوث تشققات أو تشققات في الجزء الخارجي المستدير.

هناك معايير جديدة لرتبة وحالة سبائك الألومنيوم. الرمز القياسي لطريقة تمثيل الرتبة هو GB/T16474-474-1996، ورمز الحالة هو GB/T16475-1996، وجدول المقارنة مع المعيار القديم موضح في الجدول 1-1 أدناه:

الجدول 1-1 جدول المقارنة بين الجديد والقديم درجات سبائك الألومنيوم

| الصف | الولايات | ||||||||

| جديد | قديم | جديد | قديم | جديد | قديم | جديد | قديم | جديد | قديم |

| 1070A | L1 | 5A06 | LF6 | 2A80 | LD8 | 2A14 | LD10 | H12 | R |

| 1060 | L2 | 5A12 | LF12 | 2A90 | LD9 | 2A50 | LD5 | O | M |

| 1050A | L3 | 8A06 | L6 | 4A11 | LD11 | 6A02 | LD2 | T4 | تشيكوسلوفاكيا |

| 1035 | L4 | 3A21 | LF21 | 6063 | LD31 | 7A04 | LC4 | T5 | RCS |

| 1200 | L5 | 2A02 | LY2 | 6061 | LD30 | 7A09 | LC9 | T6 | CS |

| 5A02 | LF2 | 2A06 | LY6 | 2A11 | LY11 | ||||

| 5A03 | LF3 | 2A16 | LY16 | 2A12 | LY12 | ||||

| 5A05 | LF5 | 2A70 | LD7 | 2A13 | LY13 | ||||

ألواح النحاس وسبائك النحاس

هناك نوعان رئيسيان من صفائح النحاس وسبائك النحاس شائعة الاستخدام، النحاس T2 والنحاس الأصفر H62.

النحاس T2 هو النحاس النقي الأكثر استخداماً. له مظهر أرجواني ويطلق عليه أيضاً النحاس. يتميز بموصلية كهربائية وحرارية عالية، ومقاومة جيدة للتآكل وقابلية تشكيل جيدة.

لكن قوته وصلابته أقل بكثير من النحاس الأصفر، وسعره باهظ الثمن.

ويستخدم بشكل أساسي كعنصر تآكل للتوصيل والتوصيل الحراري والسلع الاستهلاكية. ويستخدم بشكل عام في الأجزاء الموجودة في مزود الطاقة التي تحتاج إلى حمل تيارات كبيرة.

rass H62، وهو نحاس عالي الزنك، يتميز بقوة عالية وقابلية تشغيل ممتازة على البارد والساخن، ويستخدم بسهولة في مختلف أشكال عمل الصحافة والقطع.

تستخدم بشكل أساسي في مختلف أنواع الرسم العميق و قوة الانحناء الأجزاء، موصلية الأجزاء ليست جيدة مثل النحاس، ولكنها تتمتع بقوة وصلابة أفضل، وسعرها معتدل نسبيًا.

في حالة تلبية متطلبات التوصيل الكهربائي، يتم استخدام النحاس الأصفر H62 بدلاً من النحاس قدر الإمكان، مما يقلل من تكلفة المواد بشكل كبير.

على سبيل المثال، قضبان التوصيل، معظم قضبان التوصيل الحالية مصنوعة من النحاس الأصفر H62، والتي أثبتت أنها مرضية تمامًا.

هناك ثلاثة عناصر رئيسية أنواع الصفائح المعدنية المعالجة: التثقيب والطمس والثني والمطّ.

تقنيات المعالجة المختلفة لها متطلبات مختلفة للورقة.

يجب أن يعتمد اختيار الصفائح المعدنية أيضًا على الشكل العام وتقنية المعالجة للمنتج.

تأثير المواد على الطمس

يتطلب الطمس أن تكون الصفيحة بلاستيكية بشكل كافٍ لضمان عدم تشقق الصفيحة عند ثقبها.

تتمتع المواد اللينة (مثل الألومنيوم النقي والألومنيوم المقاوم للصدأ والنحاس الأصفر والنحاس والصلب منخفض الكربون وما إلى ذلك) بأداء تثقيب جيد، ويمكن الحصول على أجزاء ذات مقطع عرضي سلس وميل صغير بعد التثقيب;

المواد الصلبة (مثل فولاذ عالي الكربون، والفولاذ المقاوم للصدأ، والألومنيوم الصلب، والألومنيوم فائق الصلابة، وما إلى ذلك) ذات جودة رديئة بعد التثقيب، ويكون التفاوت في المقطع كبيرًا، خاصةً بالنسبة للصفائح السميكة.

بالنسبة للمواد الهشة، من المحتمل أن يحدث تمزق بعد التثقيب، وخاصةً في حالة صغر العرض، من المحتمل أن يحدث تمزق.

تأثير المواد على الانحناء

يجب أن تتمتع الألواح التي تحتاج إلى ثنيها وتشكيلها بمرونة كافية وحد خضوع منخفض.

صفيحة بلاستيكية عالية البلاستيك أقل عرضة للتشقق عند ثنيها.

تكون الصفائح ذات حد الخضوع المنخفض ومعامل المرونة المنخفض أقل سبرينجباك التشوه بعد الثني، ومن السهل الحصول على شكل منحني دقيق.

المواد البلاستيكية مثل الفولاذ منخفض الكربون والنحاس والألومنيوم مع محتوى الكربون من <0.2% يسهل ثنيها وتشكيلها;

يجب أن تكون المواد الأكثر هشاشة، مثل البرونز الفوسفوري (QSn6.5 ~ 2.5)، والصلب الزنبركي (65Mn)، والألومنيوم الصلب، والألومنيوم فائق الصلابة، وما إلى ذلك، يجب أن يكون لها نسبة كبيرة نسبيًا نصف قطر الانحناء (r / t) عند الانحناء، وإلا فإن التشقق يكون عرضة للحدوث أثناء الانحناء.

يجب إيلاء اهتمام خاص لاختيار الحالة الصلبة والناعمة للمادة، والتي لها تأثير كبير على خصائص الانحناء.

بالنسبة للعديد من المواد الهشة، يمكن أن يتسبب الانحناء في تشقق نصف القطر الخارجي أو حتى انكساره.

هناك أيضاً بعض ألواح الصلب ذات المحتوى العالي من الكربون.

إذا اخترت الحالة الصلبة، سيتسبب الانحناء أيضًا في حدوث تشقق أو حتى كسر في نصف القطر الخارجي.

يجب تجنبها قدر الإمكان.

تأثير المواد على معالجة الرسم

إن امتداد الملاءة، وخاصة الرسم العميق، أمر صعب في معالجة الصفائح المعدنية العملية.

لا يشترط فقط أن يكون عمق التمدد صغيرًا قدر الإمكان، بل يجب أن يكون الشكل بسيطًا وسلسًا قدر الإمكان. إلى جانب ذلك، يجب أن تتمتع المادة بمرونة جيدة.

وإلا، فإن الجزء بأكمله يتشوه بسهولة أو يتجعد جزئيًا أو حتى يتم سحبه عند جزء التمدد.

حد الخضوع منخفض والمعامل الاتجاهي لسمك الصفيحة كبير.

كلما كانت نسبة الخضوع σs/σb للصفيحة أصغر، كان أداء التثقيب أفضل، وزاد حد التشوه الأولي.

عندما يكون معامل توجيه سماكة اللوحة >1، يكون التشوه في اتجاه العرض أسهل من التشوه في اتجاه السماكة.

وكلما كانت قيمة نصف قطر التمدد R أكبر، قلّت احتمالية تعرضه للترقق والتكسر أثناء عملية التمدد، وتحسنت خواص الشد.

خصائص الشد الشائعة هي: صفائح الألومنيوم النقي، 08Al، ST16، SPCD.

تأثير المواد على الصلابة

في تصميم هيكل الصفائح المعدنية، غالبًا ما لا يتم الوفاء بصلابة الأجزاء الهيكلية للصفائح المعدنية.

وغالبًا ما يستخدم مصممو الهياكل الفولاذ منخفض الكربون أو الفولاذ المقاوم للصدأ بدلاً من الفولاذ منخفض الكربون، أو استبدال سبائك الألومنيوم العادية بسبائك الألومنيوم الصلبة ذات القوة والصلابة العالية، ومن المتوقع أن تزيد من صلابة الجزء.

لا يوجد في الواقع أي تأثير واضح.

بالنسبة للمواد من نفس الركيزة، يمكن تحسين قوة وصلابة المادة بشكل كبير عن طريق المعالجة الحرارية وإضافة السبائك.

لكن التغير في الصلابة ضئيل.

لتحسين صلابة الجزء، لا يمكن تحقيق تأثير معين إلا من خلال تغيير المادة وشكل الجزء.

انظر الجدول 1-2 للاطلاع على معامل المرونة ومعامل القص للمواد المختلفة.

الجدول 1-2 معامل المرونة ومعامل القص للمواد الشائعة

| معامل المرونة E | معامل القص G | |

|---|---|---|

| البند | جيجا باسكال | جيجا باسكال |

| حديد زهر رمادي | 118~126 | 44.3 |

| حديد الدكتايل | 173 | |

| فولاذ الكربون، فولاذ النيكل والكروم | 206 | 79.4 |

| فولاذ مصبوب | 202 | |

| نحاس نقي مدلفن | 108 | 39.2 |

| نحاس نقي مسحوب على البارد | 127 | 48 |

| برونز الفوسفور المدرفل | 113 | 41.2 |

| نحاس مسحوب على البارد | 89~97 | 34.3~36.3 |

| برونز المنجنيز المدرفل | 108 | 39.2 |

| ألومنيوم ملفوف | 68 | 25.5~26.5 |

| اسحب سلك الألومنيوم | 69 | |

| ألومنيوم مصبوب البرونز | 103 | 11.1 |

| برونز القصدير المصبوب | 103 | |

| سبائك الألومنيوم الصلبة | 70 | 26.5 |

| الزنك المتداول | 82 | 31.4 |

| الرصاص | 16 | 6.8 |

| زجاج | 55 | 1.96 |

| زجاج شبكي | 2.35~29.4 | |

| المطاط | 0.0078 | |

| باكليت | 1.96~2.94 | 0.69~2.06 |

| بلاستيك الفينول | 3.95~8.83 | |

| السليلويد | 1.71~1.89 | 0.69~0.98 |

| نايلون 1010 | 1.07 | |

| الإيثيلين رباعي الكلور الصلب | 3.14~3.92 | |

| الإيثيلين متعدد الكلور متعدد الكلور | 1.14~1.42 | |

| بولي إيثيلين منخفض الضغط | 0.54~0.75 | |

| بولي إيثيلين عالي الضغط | 0.147~0.24 | |

| الخرسانة | 13.73~39.2 | 4.9~15.69 |

مقارنة أداء اللوحات شائعة الاستخدام

الجدول 1-3 مقارنة أداء العديد من اللوحات الشائعة الاستخدام

| معامل السعر | مقاومة اللفة (mΩ) | أداء معالجة التثقيب باستخدام الحاسب الآلي الرقمي | المعالجة بالليزر الأداء | أداء الانحناء | تقنية صامولة البرشام | تقنية البرشام الضاغط | طلاء السطح | أداء الحماية من الشق الجراحي |

|---|---|---|---|---|---|---|---|---|

| 1 | جيد | جيد | جيد | جيد | جيد | المتوسط | جيد جداً | |

| 1.2 | 27 | جيد | جيد | جيد | جيد | جيد | المتوسط | جيد |

| 1.7 | 26 | جيد | جيد | جيد | جيد | جيد | المتوسط | أفقر |

| 1.3 | 26 | جيد | جيد | جيد | جيد | جيد | المتوسط | فقير نسبيًا |

| 1.4 | 23 | جيد | جيد | جيد | جيد | جيد | المتوسط | فقير |

| 6.5 | 60 | فقير | جيد | المتوسط | فقير | فقير جداً | فقير | جيد |

| 2.9 | 46 | المتوسط | الفقر المدقع | جيد | جيد | جيد | المتوسط | جيد |

| 3 | 46 | المتوسط | الفقر المدقع | الفقر المدقع | جيد | جيد | المتوسط | جيد |

| 5.6 | جيد | الفقر المدقع | جيد | جيد | جيد | المتوسط | جيد | |

| 5 | جيد | الفقر المدقع | جيد | جيد | جيد | المتوسط | جيد |

ملاحظة:

الثقب والطمس بواسطة مكبس التثقيب باستخدام الحاسب الآلي الرقمي

إن التثقيب والتثقيب باستخدام الحاسب الآلي باستخدام الحاسب الآلي هو استخدام حاسوب دقيق أحادي الشريحة على ماكينة التثقيب باستخدام الحاسب الآلي لإدخال برنامج المعالجة (الحجم، ومسار المعالجة، وأداة المعالجة، وما إلى ذلك) لجزء الصفائح المعدنية مقدمًا، مما يجعل ماكينة التثقيب باستخدام الحاسب الآلي تعتمد أدوات مختلفة ومجموعة كبيرة من أوامر NC لتحقيق مجموعة متنوعة من أشكال المعالجة مثل التثقيب، والتشذيب، والتشكيل، وما إلى ذلك.

لا يمكن للتثقيب باستخدام الحاسب الآلي عمومًا تحقيق الثقب والتثقيب بالأشكال المعقدة للغاية.

الميزات:

وهي قادرة بشكل أساسي على تلبية احتياجات إنتاج طمس العينات.

مشاكل ومتطلبات الانتباه:

إن التثقيب باستخدام الحاسب الآلي مناسب عمومًا لتثقيب الفولاذ منخفض الكربون، والصفيحة الإلكتروليتية، وصفيحة الألومنيوم والزنك، وصفيحة الألومنيوم، والصفيحة النحاسية ذات T=3.5 ~ 4 مم أو أقل، والصفيحة الفولاذية المقاومة للصدأ ذات T= 3 مم أو أقل.

سُمك الصفيحة الموصى به للتثقيب باستخدام الحاسب الآلي هو:

تحتوي عملية التثقيب باستخدام الحاسب الآلي على تشوه كبير في الصفيحة النحاسية، في حين أن جهاز الكمبيوتر المعالج والصفيحة البلاستيكية ذات حواف المعالجة الكبيرة والدقة المنخفضة.

عند التثقيب، يجب أن يكون قطر وعرض الأداة المستخدمة أكبر من سُمك المادة. على سبيل المثال، الأداة التي يبلغ قطرها Φ1.5 لا يمكنها تثقيب مادة سمكها 1.6 مم.

لا تتم معالجة المواد الأقل من 0.6 مم بشكل عام بواسطة NCT.

مواد من الفولاذ المقاوم للصدأ بشكل عام لا تتم معالجتها بواسطة NCT. (بالطبع، يمكن معالجة المواد التي يتراوح قطرها بين 0.6 و1.5 مم بواسطة NCT، ولكن تآكل الأداة كبير، واحتمال معدل الخردة في المعالجة الميدانية أعلى بكثير من مواد GI الأخرى).

من المرغوب فيه أن يكون الثقب والطمس للأشكال الأخرى بسيطًا وموحدًا قدر الإمكان.

يجب تطبيع حجم الثقب باستخدام الحاسب الآلي، مثل الثقوب المستديرة، والثقوب السداسية، والحد الأدنى لعرض أخدود العملية هو 1.2 مم.

الثقب والطمس بواسطة قالب القالب البارد

بالنسبة لتثقيب وتقطيع الأجزاء ذات الإنتاج الكبير والحجم الصغير، يتم تصنيع قوالب ختم الصفائح المعدنية المصممة خصيصًا واستخدامها لزيادة كفاءة الإنتاج.

تتكون بشكل عام من مثقاب وقالب.

يشتمل القالب بشكل عام على: النوع المكبوس، والنوع المرصع.

تشمل اللكمات بشكل عام: النوع المستدير، يمكن استبداله؛ والنوع المدمج؛ ونوع التحميل والتفريغ السريع.

القوالب الأكثر شيوعاً هي:

الميزات:

لأن التثقيب والطمس مع القالب البارد يمكن أن يكتمل بشكل أساسي بختم واحد، والكفاءة عالية، والاتساق جيد، والتكلفة منخفضة.

ولذلك، بالنسبة للأجزاء الهيكلية التي تزيد سعة معالجتها السنوية عن 5000 قطعة ولا يكون حجم الجزء كبيرًا جدًا، يقوم مصنع المعالجة عمومًا بمعالجة القوالب على البارد.

عند تصميم الهيكل، من الضروري النظر في تصميم الهيكل، من الضروري النظر في تصميم خصائص العملية معالجة القالب البارد

على سبيل المثال، يجب ألا تحتوي الأجزاء على زوايا حادة (باستثناء الاستخدام). يجب أن تكون مصممة بحيث تكون مستديرة لتحسين جودة القالب وعمره الافتراضي، وجعل قطعة العمل جميلة وآمنة ومتينة.

من أجل تلبية المتطلبات الوظيفية، يمكن تصميم الشكل الهيكلي للجزء ليكون أكثر تعقيدًا.

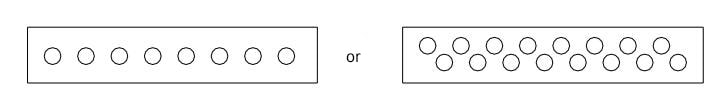

الثقب بواسطة ثقب الثقب الكثيف

يمكن اعتبار مثقاب الثقوب الكثيفة نوعًا من مثقاب التحكم العددي. بالنسبة للأجزاء التي تحتوي على عدد كبير من الثقوب الكثيفة، يمكن تحسين كفاءة التثقيب ودقته.

يمكن لقالب التثقيب المصنوع خصيصًا أن يثقب عددًا كبيرًا من الثقوب الكثيفة لمعالجة قطعة العمل.

مثل: استنسل التهوية، وحاجز هواء المدخل والمخرج.

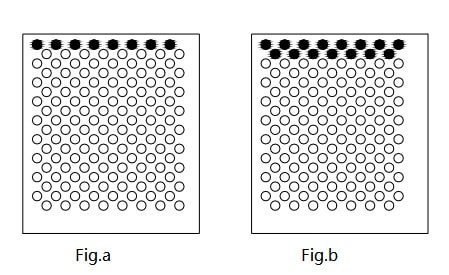

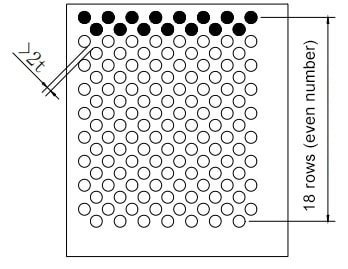

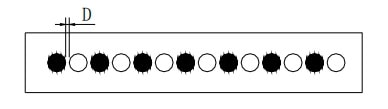

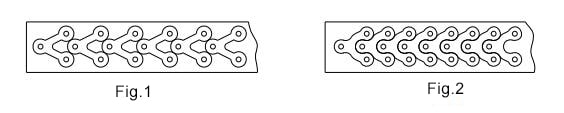

انظر الشكل 1-1.

الجزء المظلل في الشكل عبارة عن قالب ذو ثقب كثيف، ويمكن ثقب الثقب الكثيف للجزء بسرعة بواسطة قالب الثقب الكثيف. بالمقارنة مع ثقب واحد، فإنه يحسن الكفاءة بشكل كبير.

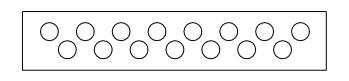

المشاكل والمتطلبات الخاصة بتصميمات ترتيب الثقوب الكثيفة

يجب أن يأخذ تصميم الثقب الكثيف على المنتج في الاعتبار أن خصائص معالجة قالب التثقيب ذو الثقب الكثيف تتكرر عدة مرات من التثقيب، لذلك يجب اعتماد المبدأ التالي عند تصميم ترتيب الثقب الكثيف:

يمكن تصميم قالب الثقب الكثيف في الشكل 1-1 أ كما هو موضح في الشكل 1-4.

يمكن تصميم قالب الثقب الكثيف في الشكل 1-1 ب فقط كما هو موضح في الشكل 1-5.

عند تصميم ترتيب الثقوب الكثيفة، حاول تصميمها وفقًا للمتطلبات المذكورة أعلاه، وأن تكون مستمرة وذات انتظام معين، وهو أمر مناسب لفتح قالب الثقب وتقليل تكلفة الختم.

بخلاف ذلك، لا يمكن استخدام سوى عدد قليل من اللكمات أو عدد من مجموعات القوالب لإكمال المعالجة.

كما هو موضح في الشكل 1-6,

القطع بالليزر

القطع بالليزر هي تقنية قطع غير تلامسية تستخدم التفريغ الإلكتروني كمصدر للطاقة من أجل تركيز الليزر شعاع كمصدر للحرارة باستخدام مجموعة مرآة عاكسة. تُستخدم هذه الطاقة الضوئية عالية الكثافة لتحقيق تثقيب وتقطيع أجزاء الصفائح المعدنية.

الميزات:

ومع ذلك، فإن التكلفة عالية، وتتلف طاولة الدعم لقطعة العمل في نفس الوقت، ومن السهل ترسيب طبقة أكسيد على سطح القطع، وهو أمر يصعب التعامل معه.

مناسبة بشكل عام للمعالجة المفردة والدفعات الصغيرة فقط.

تنبيه: يستخدم بشكل عام فقط للصفائح الفولاذية.

لا يتم استخدام ألواح الألومنيوم والألواح النحاسية بشكل عام لأن انتقال حرارة المادة سريع جدًا، مما يتسبب في ذوبان حول الشق، وهو ما لا يضمن دقة المعالجة وجودتها.

إن القطع بالليزر يحتوي الوجه الطرفي على طبقة من قشور الأكسيد، والتي لا يمكن غسلها، ويجب صقل الوجه الطرفي للقطع بمتطلبات خاصة;

القطع بالليزر الثقوب الكثيفة بالليزر أكثر تشوهًا، وعمومًا لا تستخدم الليزر لقطع الثقوب الكثيفة.

التقطيع الإلكتروني السلكي

القطع السلكي هو طريقة معالجة يتم فيها استخدام كل من قطعة العمل وسلك (سلك موليبدينوم، سلك نحاسي) كقطب ويتم إبقاؤهما على مسافة معينة، وتتشكل فجوة شرارة عندما يكون الجهد الكهربائي عاليًا بما فيه الكفاية، وتتعرض قطعة العمل للحفر الإلكتروليتي. يتم نقل المادة المزالة بعيدًا بواسطة سائل الشغل.

الميزات: دقة معالجة عالية، ولكن سرعة معالجة منخفضة، وتكلفة عالية، وستغير خصائص سطح المادة.

تستخدم بشكل عام لمعالجة القوالب، ولا تستخدم لمعالجة أجزاء الإنتاج.

لا تحتوي بعض الثقوب المربعة للألواح الجانبية على زوايا مستديرة لا يمكن طحنها، ولأنه لا يمكن قطع سبائك الألومنيوم بالليزر، إذا لم يكن هناك مساحة للتثقيب، فلا يمكن تثقيبها إلا بواسطة EDM السلكي.

السرعة بطيئة للغاية، والكفاءة منخفضة للغاية، وهي غير مناسبة للإنتاج بكميات كبيرة. يجب أن يتجنب التصميم هذا الوضع.

مقارنة بين عمليات الطمس الثلاث الشائعة الاستخدام و piercالأساليب

الجدول 1-4 مقارنة بين ثلاث خصائص معالجة التثقيب والطمس الشائعة

ملاحظة: البيانات التالية هي بيانات صفائح الصلب المدرفلة على البارد.

| الليزر | القطع | لكمة | |

|---|---|---|---|

| مادة قابلة للتشغيل الآلي | صفيحة فولاذية | صفيحة فولاذية، صفيحة نحاسية، صفيحة ألومنيوم | صفيحة فولاذية، صفيحة نحاسية، صفيحة ألومنيوم |

| سُمك المادة القابلة للتشغيل الآلي | 1 مم ~ 8 مم | 0.6 مم ~ 3 مم | بشكل عام <4 مم |

| الحد الأدنى لحجم المعالجة (صفيحة الصلب المدرفلة على البارد العادية) | الحد الأدنى للشق 0.2 مم | ثقب الثقب Ø≧t | ثقب الثقب Ø≧t |

| الحد الأدنى للدائرة 0.7 مم | ثقب مربع الحافة الصغيرة W≧t | ثقب مربع الحافة الصغيرة W≧t | |

| عرض الأخدود الطويل W≧t | عرض الأخدود الطويل W≧2t | ||

| الحد الأدنى للمسافة بين الثقب والثقب والثقب والحافة | ≧t | ≧t | ≧1t |

| يفضل أن تكون المسافة بين الثقوب والثقوب والثقوب والحواف | ≧1.5t | ≧1.5t | ≧1.5t |

| دقة التصنيع الآلي العامة | ± 0.1 مم | ± 0.1 مم | ± 0.1 مم |

| نطاق المعالجة | 2000X1350 | 2000X1350 | |

| تأثير المظهر | حافة خارجية ناعمة، طبقة من القشور على وجه الطرف المقطوع | حواف خام كبيرة ذات نتوءات | كمية صغيرة من الحواف الخام |

| تأثير المنحنى | سلس وقابل للتغيير | نتوءات كبيرة وأشكال منتظمة; | سلس وقابل للتغيير |

| سرعة المعالجة | قطع الدائرة الخارجية بسرعة | ثقب الثقوب الكثيفة بسرعة | الأسرع |

| معالجة النص | حفر، ضحل، غير محدود الحجم | نص مقعر مختوم مختوم برموز أعمق؛ الحجم محدود بالقالب | نص مقعر مختوم مختوم برموز أعمق؛ الحجم محدود بالقالب |

| التشكيل | لا يمكن | مقعرة ومقعرة، ثقب مضاد، تمدد صغير، إلخ. | يمكن تحقيق أشكال أكثر تعقيداً |

| تكلفة المعالجة | أعلى | منخفضة | منخفضة |

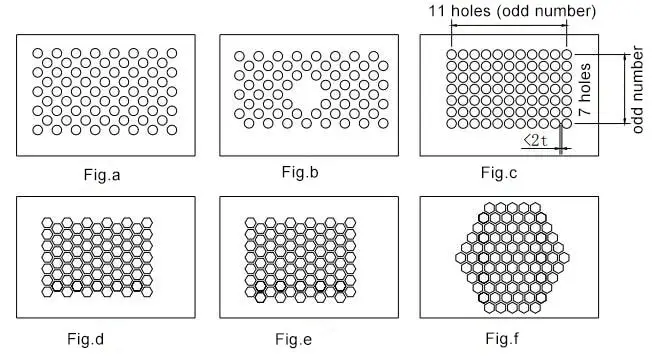

Tالتصميم الفني لـ أالترتيب

في الإنتاج بكميات كبيرة ومتوسطة الحجم، تمثل التكلفة المادية للأجزاء نسبة كبيرة.

يعد الاستخدام الكامل والفعال للمواد مؤشرًا اقتصاديًا مهمًا لإنتاج الصفائح المعدنية.

لذلك، في حالة عدم تأثر متطلبات التصميم، يجب على المصمم الإنشائي أن يسعى جاهدًا لاعتماد طريقة الترتيب دون إهدار أو أقل إهدارًا.

كما هو موضح في الشكل 1-7، لا يوجد ترتيب للنفايات.

بعض الأجزاء لها شكل متغير قليلاً، مما قد يوفر الكثير من المواد.

كما هو موضح في الشكل 1-8، يستخدم الشكل 2 مواد أقل من الشكل 1.

قابلية معالجة أجزاء الطمس

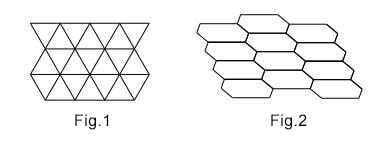

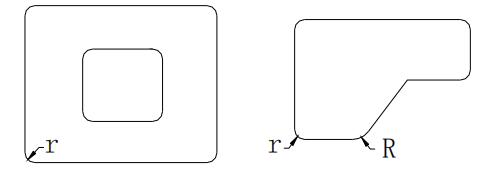

لكي تقوم ماكينة التثقيب باستخدام الحاسب الآلي بمعالجة نصف القطر الخارجي، يلزم وجود أداة خارجية خاصة. ولتصغير أداة الدائرة الخارجية، فإن أداة التقريب الدائرية الخارجية هي أداة التقريب الزاوية القياسية في هذا الدليل كما هو مبين في الشكل 1-9:

1) سلسلة تقريب الزاوية اليمنى بزاوية 90 درجة، نصف القطر r2.0، r3.0، r5.0، r10

2) نصف قطر الزاوية المشطوفة بزاوية 135 درجة موحدة إلى R5.0

يُفضل استخدام الثقوب الدائرية.

يجب اختيار الثقوب المستديرة وفقًا لسلسلة الثقوب المستديرة المحددة في دليل قوالب الصفائح المعدنية.

يمكن أن يقلل ذلك من عدد أدوات الثقب الدائري ويقلل من وقت تغيير الشفرة في التثقيب باستخدام الحاسب الآلي.

نظرًا لقيود قوة الثقب، لا يمكن أن تكون الفتحة صغيرة جدًا. ويرتبط الحد الأدنى للفتحة بسُمك المادة.

يجب ألا يقل الحد الأدنى لقطر الثقب عن القيمة الموضحة في الجدول 1-5 أدناه.

الجدول 1-5 الحد الأدنى لحجم التثقيب باستخدام المثقاب المشترك

| الحد الأدنى للقطر أو الحد الأدنى لطول حافة المثقاب (ر هو سمك المادة) | |||

|---|---|---|---|

| المواد | ثقب دائري D (D هو القطر) | الثقب المربع L (L هو طول الحافة L (L هو طول الحافة) | فتحة الخصر، الفتحة المستطيلة أ (أ هو الحد الأدنى لطول الحافة) |

| الفولاذ الكربوني العالي والمتوسط | ≥1.3t | ≥1.2t | ≥1t |

| الفولاذ منخفض الكربون والنحاس الأصفر | ≥1t | ≥0.8t | ≥0.8t |

| ألومنيوم، زنك | ≥0.8t | ≥0.6t | ≥0.6t |

| صفائح قماش الباكليت القماشية | ≥0.4t | ≥0.35t | ≥0.3t |

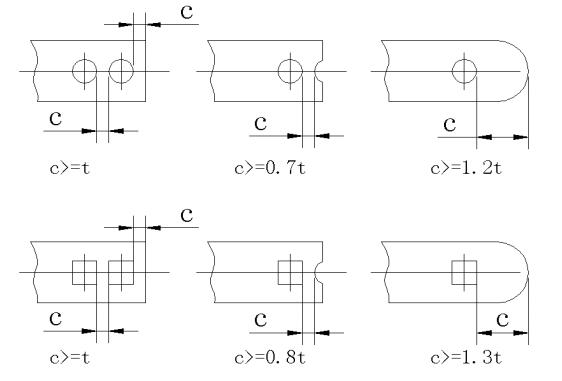

يجب ألا تكون المسافة بين الثقوب وبين الثقب والحافة صغيرة جداً. وتظهر القيمة في الشكل 1-10:

من السهل ضمان الدقة بين الثقب والشكل والثقب والفتحة التي تتم معالجتها بواسطة القالب المركب أثناء عملية الختم من القالب.

إلى جانب ذلك، فإن كفاءة المعالجة عالية، وتكلفة صيانة القالب ملائمة للصيانة.

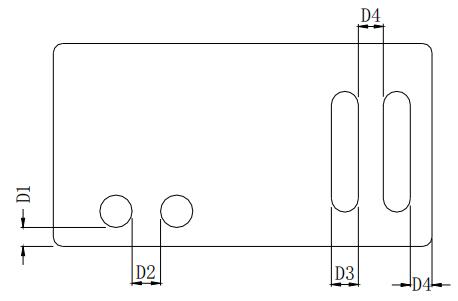

بالنظر إلى الأسباب المذكورة أعلاه، إذا كانت المسافة بين الثقب والثقب، إذا كانت المسافة بين الثقب والشكل يمكن أن تلبي الحد الأدنى لمتطلبات سمك الجدار الأدنى للقالب المركب، فإن العملية أفضل، كما هو موضح في الشكل 1-11:

الجدول 1-6 الحد الأدنى لحجم حافة طمس القالب المركب

| t (<0.8 ) | t (0.8~1.59) | t (1.59~3.18) | t (>3.2) | |

|---|---|---|---|---|

| D1 | 3 مم | 2t | ||

| D2 | 3 مم | 2t | ||

| D3 | 1.6 مم | 2t | 2.5t | |

| D4 | 1.6 مم | 2t | 2.5t | |

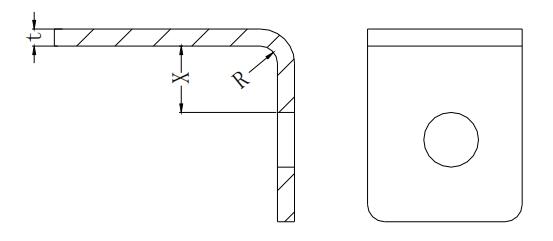

كما هو موضح في الشكل 1-12، الثقب أولاً ثم الثني. من أجل ضمان عدم تشوه الثقب، فإن الحد الأدنى للمسافة بين الثقب والشفة X≥2t+R

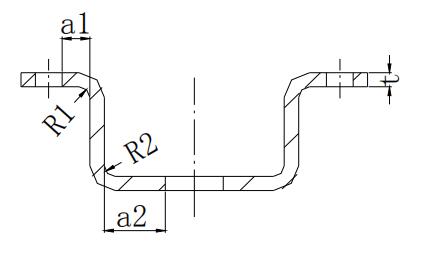

عند ثقب الثقوب على أجزاء السحب العميق، انظر الشكل 1-13، من أجل ضمان الشكل والدقة الموضعية للثقوب وقوة القالب، يجب الحفاظ على جدار الثقب والجدار المستقيم للأجزاء على مسافة معينة، أي يجب أن تفي المسافات a1 و a2 بالمتطلبات التالية:

في المعادلة، R1، R2 هو نصف قطر الزاوية، و t هو السُمك.

دقة معالجة أجزاء التقطيع

الجدول 1-7 جدول التحمل مسافة مركز الثقب (الوحدة: مم)

| دقة التثقيب العادية | دقة التثقيب المتقدمة | |||||

|---|---|---|---|---|---|---|

| الحجم الاسمي L | الحجم الاسمي L | |||||

| السُمك | <50 | 50~150 | 150~300 | <50 | 50~150 | 150~300 |

| <1 | ±0.1 | ±0.15 | ±0.20 | ±0.03 | ±0.05 | ±0.08 |

| 1~2 | ±0.12 | ±0.20 | ±0.30 | ±0.04 | ±0.06 | ±0.10 |

| 2~4 | ±0.15 | ±0.25 | ±0.35 | ±0.06 | ±0.08 | ±0.12 |

| 4~6 | ±0.20 | ±0.30 | ±0.40 | ±0.08 | ±0.10 | ±0.15 |

ملاحظة: يجب ثقب جميع الثقوب مرة واحدة عند استخدام القيم الواردة في هذا الجدول.

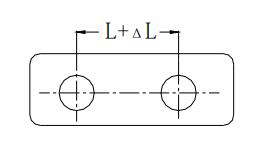

مبدأ اختيار حجم تصميم جزء الختم

1) يكون مرجع أبعاد التصميم للجزء المختوم أقرب ما يمكن إلى مرجع تحديد المواقع المصنع، بحيث يمكن تجنب خطأ التصنيع في الأبعاد.

2) يجب تحديد مرجع حجم الثقب الخاص بجزء الختم من بداية عملية الختم إلى نهايتها قدر الإمكان، ويجب ألا يكون مرتبطًا بالجزء المشارك في التشوه.

3) بالنسبة للأجزاء التي يتم تفريقها وختمها على قوالب مختلفة في خطوات متعددة، يجب استخدام نفس مرجع تحديد الموضع قدر الإمكان.

الجدول 1-8 جدول التحمل لمركز الثقب والمسافة بين الحفرة والحافة

| السُمك | المقاسات ب | |||

|---|---|---|---|---|

| ≤50 | 50<b≤120 | 120<b≤220 | 220<b≤360 | |

| <2 | ±0.2 | ±0.3 | ±0.5 | ±0.7 |

| ≥2~4 | ±0.3 | ±0.5 | ±0.6 | ±0.8 |

| >4 | ±0.4 | ±0.5 | ±0.8 | ±1.0 |

ملاحظة: هذا الجدول مناسب للتثقيب بعد الطمس.

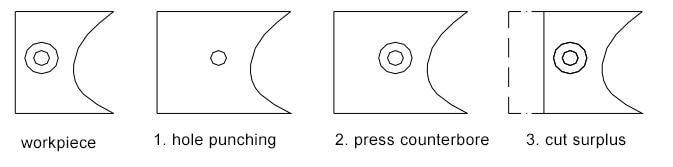

القطع الثانوي

يُطلق على القطع الثانوي أيضًا اسم الطمس الثانوي، أو القطع الإضافي (عملية سيئة للغاية، يجب تجنبها عند التصميم).

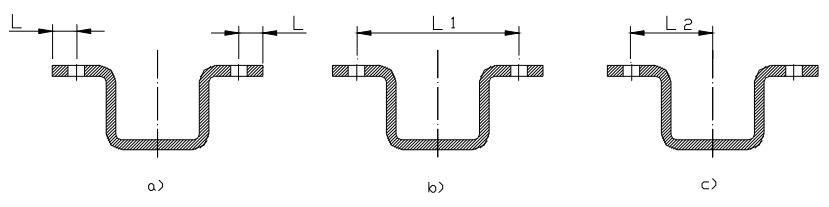

والقطع الثانوي هو أن التمدد له تشوه في المادة. عندما يكون تشوه الانحناء كبيرًا، يزداد الطمس. التشكيل أولاً، ثم قطع الثقوب أو الخطوط لإزالة المواد المحجوزة والحصول على حجم الهيكل الصحيح الكامل.

التطبيق: عندما يكون رئيس الشد قريبًا من الحافة، يجب إجراء قطع إضافي.

خذ الثقب المضاد كمثال، كما هو موضح في الشكل 1-16.

يمكنك اقرأ هذا المنشور لمعرفة كل التفاصيل حول ثني الصفائح المعدنية.

الأشكال الشائعة من الصواميل المبرشمة هي صامولة البرشام ذاتية الإغلاق، وصامولة البرشام ذاتية الإغلاق، وصامولة البرشام المثبتة، وصامولة البرشام المسحوبة، وصامولة البرشام العائمة.

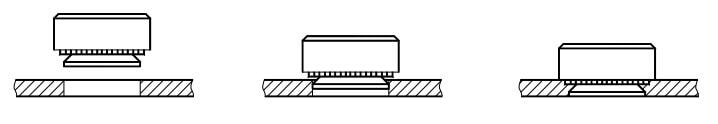

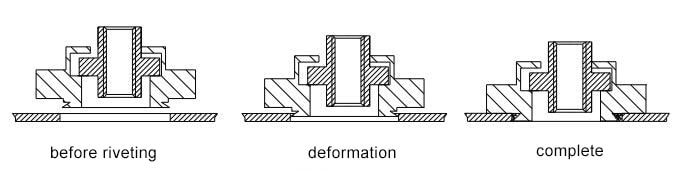

Sمواجهة تشابك الأقزام

الضغط على التثبيت يعني أنه في عملية التثبيت، تحت الضغط الخارجي، يقوم جزء التثبيت بتشويه المادة الأساسية بشكل بلاستيكي، ويتم ضغطه في الأخدود الجاهز المصمم خصيصًا في هيكل البرغي والصامولة المثبتة، وبالتالي تحقيق التوصيل الموثوق به للجزأين.

يوجد نوعان من الصواميل غير القياسية للتثبيت، أحدهما صامولة ذاتية الإغلاق والآخر صامولة ذاتية الإغلاق.

يتم التوصيل بالركيزة باستخدام هذا الشكل المثبت.

وعادةً ما تتطلب أشكال التثبيت هذه أن يكون الجزء المثبت صلابة أكبر من صلابة الركيزة.

الفولاذ العادي منخفض الكربون المنخفض الكربون، وصفيحة سبائك الألومنيوم والصفيحة النحاسية مناسبة لتجعيد المواجهة ذاتية الإغلاق.

بالنسبة للصفائح المصنوعة من الفولاذ المقاوم للصدأ والصفائح الفولاذية عالية الكربون، وبسبب صلابة المواد، يلزم وجود عمود صامولة برشام خاص عالي القوة، وهو ليس مكلفًا فحسب، بل يصعب تجعيده أيضًا، كما أن العقص غير موثوق به، ومن السهل سقوطه بعد العقص.

من أجل ضمان الموثوقية، غالبًا ما يحتاج المصنعون إلى إضافة اللحام على جانب عمود الصامولة، وهو أمر غير جيد في العملية.

ولذلك، فإن أجزاء الصفائح المعدنية مع عمود صامولة البرشام وصامولة البرشام ليست من الفولاذ المقاوم للصدأ قدر الإمكان.

وهذا هو الحال أيضًا مع مسامير البرشام وصواميل البرشام، والتي لا تصلح للاستخدام على صفائح الفولاذ المقاوم للصدأ.

تظهر عملية العقص لعمود صامولة البرشام في الشكل 1-41:

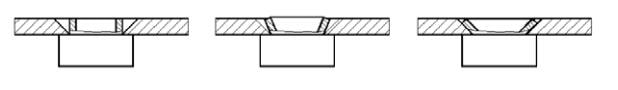

Sتشابك الأقزام صامولة برشام

تظهر عملية عقص برغي البرشام اللولبي في الشكل 1-42:

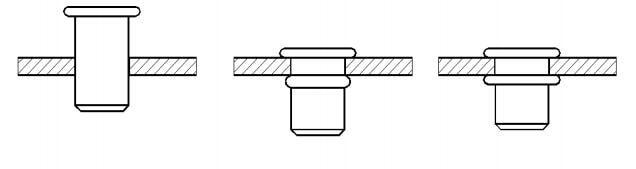

Aصامولة برشام نشور

التثبيت بالمثبت يعني أنه أثناء عملية التثبيت، يتشوه جزء من مادة البرغي أو الصامولة المثبتة بشكل بلاستيكي تحت تأثير قوة خارجية، ويتم تشكيل ملاءمة محكمة مع المادة الأساسية، وبالتالي تحقيق اتصال موثوق به بين الجزأين.

يتم توصيل ZRS شائع الاستخدام بالركيزة بواسطة هذا النوع من التثبيت.

عملية التثبيت بسيطة نسبيًا، وقوة الوصلة منخفضة، وعادةً ما تستخدم للحد من ارتفاع أداة التثبيت وتحمل عزم دوران صغير. كما هو موضح في الشكل 1-43:

اسحب صامولة برشام

ويعني التثبيت بالسحب أن عضو التثبيت يتشوه بلاستيكياً تحت تأثير الشد الخارجي أثناء عملية التثبيت.

عادةً ما يكون موضع التشوه في جزء مصمم خصيصًا، ويتم تثبيت الركيزة بواسطة جزء التشوه لتحقيق اتصال موثوق به.

يتم توصيل صواميل البرشام شائعة الاستخدام بالركيزة بواسطة هذا النوع من التثبيت.

يتم التثبيت بالبرشام باستخدام مسدس برشام خاص، والذي غالبًا ما يستخدم في الأماكن التي تكون فيها مساحة التركيب صغيرة ولا يمكن استخدام أدوات التثبيت العامة، مثل الأنابيب المغلقة. كما هو موضح في الشكل 1-44:

Fصامولة برشام التثبيت

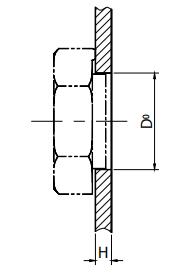

بعض صواميل البرشام على هيكل الصفائح المعدنية، نظرًا لأن الهيكل العام للهيكل معقد، فإن خطأ تراكم الهيكل كبير جدًا، بحيث يكون خطأ الموضع النسبي لصواميل البرشام هذه كبيرًا، مما يجعل تجميع الأجزاء الأخرى صعبًا.

يعد هذا تحسنًا جيدًا بعد استخدام صامولة عائمة مثبتة في موضع صامولة البرشام المقابلة.

كما هو موضح في الشكل 1-45: (ملاحظة: يجب أن يكون هناك مساحة كافية في موضع التثبيت)

مرساة صصامولة ڤيت أو ذاتية الإغلاق صامولة البرشام إلى المسافة الجانبية

يتم تثبيت صامولة البرشام المثبتة أو صامولة البرشام ذاتية التثبيت مع الصفيحة عن طريق الضغط على الصفيحة.

عندما يكون تثبيت المرساة أو التثبيت الذاتي قريبًا جدًا من الحافة، فمن السهل تشويه هذا الجزء.

في حالة عدم وجود متطلبات خاصة، يجب أن يكون الحد الأدنى للمسافة بين خط الوسط للقفل المثبت وحافة الصفيحة أكبر من L، انظر الشكل 1-46.

وبخلاف ذلك يجب استخدام مشابك خاصة لمنع تشوه حواف الصفيحة بالقوة.

العوامل المؤثرة على جودة التثبيت

هناك العديد من العوامل التي تؤثر على جودة التثبيت. وخلاصة القول، هناك بشكل أساسي ما يلي: أداء الركيزة وحجم الثقب السفلي وطريقة التثبيت.

1) خصائص الركيزة.

عندما تكون صلابة الركيزة مناسبة، تكون جودة التثبيت جيدة، وتكون قوة عضو التثبيت جيدة.

2) حجم الفتحة السفلية.

يؤثر حجم الفتحة السفلية تأثيرًا مباشرًا على جودة التثبيت، فإذا كانت الفتحة كبيرة، تكون الفجوة بين الركيزة والبرشام كبيرة.

بالنسبة للتثبيت، يجب ألا يكون هناك تشوه كافٍ لملء الأخدود الموجود على قطعة التثبيت، وبالتالي فإن قوة القص غير كافية، مما يؤثر بشكل مباشر على مقاومة الدفع لصامولة التثبيت (المسمار).

بالنسبة لبرغي البرشام، تكون الفتحة السفلية كبيرة جدًا، وتصبح قوة الضغط الناتجة عن التشوه البلاستيكي أثناء عملية التثبيت صغيرة جدًا، مما يؤثر بشكل مباشر على مقاومة الدفع ومقاومة الالتواء لبرغي البرشام (الأنثى).

نفس الشيء بالنسبة للتثبيت، الثقب السفلي كبير جدًا، وبالتالي يقل الاحتكاك الفعال بين القطعتين بعد تشوه البلاستيك، مما يؤثر على جودة التثبيت.

حجم الثقب السفلي صغير، وعلى الرغم من أنه يمكن زيادة قوة التثبيت إلى حد ما، إلا أن جودة مظهر التثبيت من المحتمل أن تكون رديئة.

تكون قوة التثبيت كبيرة، والتركيب غير مريح، ويسبب تشوه اللوحة السفلية بسهولة، مما يؤثر على كفاءة إنتاج أعمال التثبيت وجودة التثبيت.

3) طريقة التثبيت.

تم تقديمه في القسم السابق. يجب أن تولي براغي التثبيت والصواميل اهتمامًا كبيرًا للمناسبات في عملية الاستخدام. تتطلب المواقف المختلفة ومتطلبات القوة المختلفة أنواعًا مختلفة.

إذا لم يتم استخدامه بشكل صحيح، فسوف يقلل من نطاق قوة البراغي والصواميل المثبتة، مما يتسبب في فشل الوصلة.

فيما يلي بعض الأمثلة لتوضيح الاستخدام الصحيح للوضع الطبيعي.

1) لا تقم بتركيب مثبتات مبرشمة من الفولاذ أو الفولاذ المقاوم للصدأ قبل أن يتم طلاء صفيحة الألومنيوم بأكسيد الألومنيوم أو معالجتها بأكسيد الألومنيوم.

2) إذا كان هناك الكثير من التثبيت على نفس الخط المستقيم، فلن يكون هناك مكان لتدفق المادة المبثوقة، مما سيولد ضغطًا كبيرًا ويثني قطعة العمل إلى شكل منحني.

3) حاول التأكد من طلاء سطح اللوح قبل تركيب أدوات التثبيت المثبتة.

4) يتم لحام صواميل M5، M6، M8، M10 بشكل عام. تتطلب الصواميل الكبيرة جدًا بشكل عام قوة عالية. اللحام بالقوس الكهربائي يمكن استخدامها. يجب استخدام صامولة البرشام الأقل من M4 (بما في ذلك M4) صامولة برشام التثبيت. إذا كانت مطلية بالكهرباء، يمكن استخدام صامولة البرشام المطلية بالكهرباء.

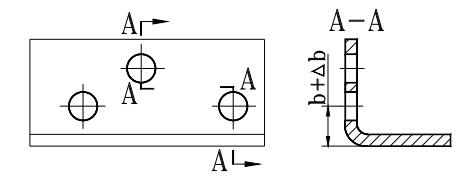

5) عند تثبيت الصامولة على الجانب المثني، من أجل ضمان جودة تثبيت الصامولة المثبتة، من الضروري الانتباه إلى: 1.

يجب أن تكون المسافة من حافة فتحة التثبيت إلى جانب الانحناء أكبر من منطقة تشوه الجزء المثني. 2.

يجب أن تكون المسافة L من مركز الصامولة المثبتة إلى داخل الجانب المثني أكبر من مجموع نصف القطر الأسطواني الخارجي للصامولة المثبتة ونصف القطر الداخلي للثني. أي L>D/2+r.

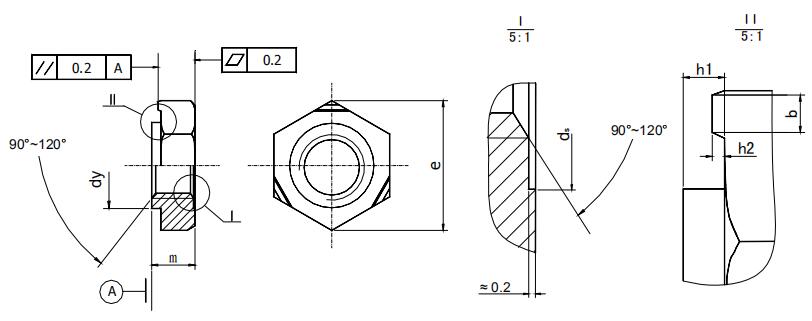

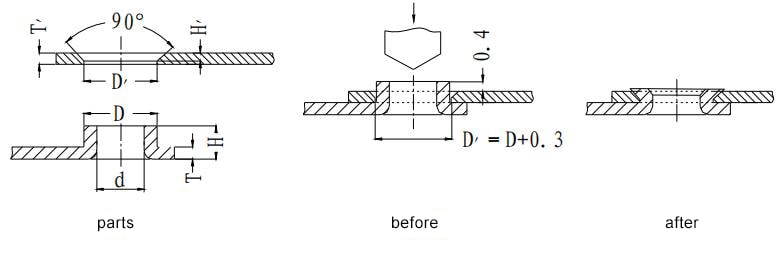

إن لحام الإسقاط يستخدم الصامولة (صامولة اللحام الموضعي) على نطاق واسع في تصميم أجزاء الصفائح المعدنية.

ومع ذلك، في العديد من التصميمات، لا يتوافق حجم الثقب المسبق مع المعيار ولا يمكن وضعه بدقة.

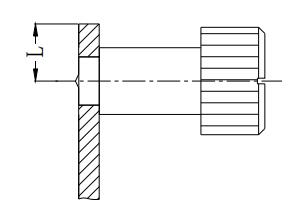

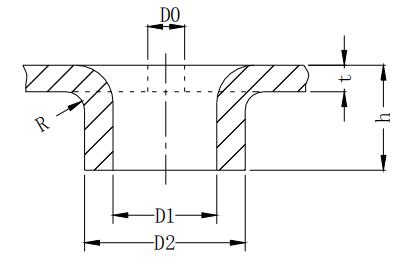

النوع الهيكلي والأبعاد الهيكلية كما هو مبين في الشكل 1-47 والشكل 1-48. والقيم الموصى بها لقطر الفتحة D0 والسمك H قبل لحام الصفيحة الفولاذية للحام هي كما هي محددة في الجدول 1-17.

الجدول 1-17 أبعاد الصامولة السداسية الملحومة وسُمك فتحة الصفيحة الفولاذية المقابلة (مم)

| حجم اللولب (D أو D×P) | M4 | M5 | M6 | M8 | M10 | M12 | M16 | |

|---|---|---|---|---|---|---|---|---|

| ─ | ─ | ─ | M8×1 | M10×1 | M12×1. 5 | M16×1. 5 | ||

| ─ | ─ | ─ | ─ | (M10×1.25) | (M12×1. 25) | ─ | ||

| e | دقيقة | 9.83 | 10.95 | 12.02 | 15.38 | 18.74 | 20.91 | 26.51 |

| دى | الحد الأقصى | 5.97 | 6.96 | 7.96 | 10.45 | 12.45 | 14.75 | 18.735 |

| دقيقة | 5.885 | 6.87 | 7.87 | 10.34 | 12.34 | 14.64 | 18.605 | |

| h1 | الحد الأقصى | 0.65 | 0.7 | 0.75 | 0.9 | 1.15 | 1.4 | 1.8 |

| دقيقة | 0.55 | 0.6 | 0.6 | 0.75 | 0.95 | 1.2 | 1.6 | |

| h2 | الحد الأقصى | 0.35 | 0.4 | 0.4 | 0.5 | 0.65 | 0.8 | 1 |

| دقيقة | 0.25 | 0.3 | 0.3 | 0.35 | 0.5 | 0.6 | 0.8 | |

| m | الحد الأقصى | 3.5 | 4 | 5 | 6.5 | 8 | 10 | 13 |

| دقيقة | 3.2 | 3.7 | 4.7 | 6.14 | 7.64 | 9.64 | 12.3 | |

| D0 | الحد الأقصى | 6.075 | 7.09 | 8.09 | 10.61 | 12.61 | 14.91 | 18.93 |

| دقيقة | 6 | 7 | 8 | 10.5 | 12.5 | 14.8 | 18.8 | |

| H | الحد الأقصى | 3 | 3.5 | 4 | 4.5 | 5 | 5 | 6 |

| دقيقة | 0.75 | 0.9 | 0.9 | 1 | 1.25 | 1.5 | 2 | |

ملاحظة: لا تستخدم المواصفات الموجودة بين قوسين قدر الإمكان.

حجم الثقب الملولب الخشن الشائع

| قطر اللولب M | السُمك ر | القطر الداخلي D1 | القطر الخارجي D2 | الارتفاع ح | قطر ما قبل التثقيب D0 | نصف القطر |

|---|---|---|---|---|---|---|

| M2.5 | 0.6 | 2.1 | 2.8 | 1.2 | 1.4 | 0.3 |

| 0.8 | 2.8 | 1.44 | 1.5 | 0.4 | ||

| 1 | 2.9 | 1.8 | 1.2 | 0.5 | ||

| 1.2 | 2.9 | 1.92 | 1.3 | 0.6 | ||

| M3 | 1 | 2.55 | 3.5 | 2 | 1.4 | 0.5 |

| 1.2 | 3.5 | 2.16 | 1.5 | 0.6 | ||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 3.35 | 4.46 | 2 | 2.3 | 0.5 |

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 1.5 | 4.65 | 2.7 | 1.8 | 0.75 | ||

| 2 | 4.56 | 3.2 | 2.4 | 1 | ||

| M5 | 1.2 | 4.25 | 5.6 | 2.4 | 3 | 0.6 |

| 1.5 | 5.75 | 3 | 2.5 | 0.75 | ||

| 2 | 5.75 | 3.6 | 2.7 | 1 | ||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 |

الحد الأدنى للمسافة من الصنبور إلى حافة الانحناء

الجدول 1-19 جدول مقارنة المسافة بين مركز الثقب وحافة الانحناء H قيمة H

| السُمك/قطر الخيط | 1 | 1.2 | 1.5 | 2 |

|---|---|---|---|---|

| M3 | 6.2 | 6.6 | - | - |

| M4 | 7.7 | 8 | - | |

| M5 | - | 7.6 | 8.4 | - |

الجدول 1-20 مقارنة بين صامولة البرشام، والصامولة ذاتية الإغلاق، والتثبيت بالسحب، والتثبيت بالسحب

| طريقة/ميزة الاتصال | صامولة برشام التثبيت | صامولة برشام ذاتية التثبيت | سحب التثبيت | الخفقان والنقر |

|---|---|---|---|---|

| قابلية المعالجة | إنه جيد | جيد | جيد | المتوسط |

| متطلبات الصفائح المعدنية | برشام من الفولاذ المقاوم للصدأ، سهل السقوط | التثبيت المصنوع من الفولاذ المقاوم للصدأ رديء للغاية، استخدم صواميل برشام خاصة، وتحتاج إلى اللحام الموضعي | لا شيء | صفيحة رقيقة ونحاسية، مادة الألومنيوم الناعمة سهلة الانزلاق |

| الدقة | جيد | جيد | جيد | المتوسط |

| المتانة | جيد | جيد | جيد | النحاس والألومنيوم المواد الناعمة رديئة، أما خيوط المواد الأخرى فلها 3 إلى 4 أبازيم أو أكثر |

| التكلفة | عالية | عالية | المتوسط | منخفضة |

| الجودة | جيد | جيد | جيد | المتوسط |

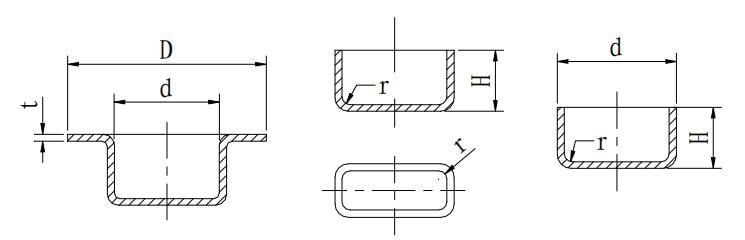

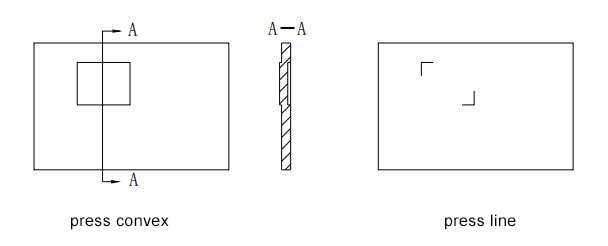

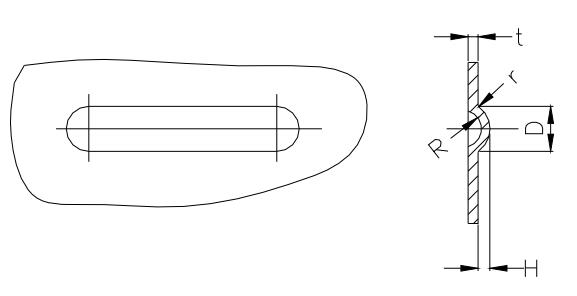

يظهر امتداد الصفائح المعدنية في الشكل 1-50.

اعتبارات تمدد الصفائح المعدنية:

في شكل وحجم الصفائح المعدنية المحدبة، يتم تحديد العديد من أحجام السلاسل في دليل قوالب الصفائح المعدنية. يوجد نموذج النموذج المقابل في مكتبة Intralink.

يجب اختيار التصميم وفقًا للحجم المحدد في الدليل، ويتم استخدام قالب النموذج في المكتبة مباشرة.

الحد من حجم الملعب المحدب والهامش المحدب

الجدول 1-21 الأبعاد الحدية للدرجة المحدبة والهامش المحدب

| رسم تخطيطي | L | B | D |

|---|---|---|---|

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

كما هو موضح في 1-52، يمكن استخدام نقش نصف بوصة مقطوع بمقدار 0.3 بوصة على الصفيحة المعدنية كملصق لملصق أو ما شابه ذلك لتحسين موثوقية الملصق.

مثل هذا المقعرة شبه المقطوعة، يكون التشوه أصغر بكثير من التمدد العادي، ولكن لا يزال هناك تشوه معين للوحة الغطاء ذات المساحة الكبيرة واللوحة السفلية غير المثنية أو ذات ارتفاع انحناء صغير.

طريقة بديلة: يمكن ثقب خطين بزاوية قائمة في نطاق التوسيم لتحسين التشوه.

ومع ذلك، تقل موثوقية مرفق الملصق.

يمكن استخدام هذه الطريقة أيضًا للمعالجة مثل ترميز المنتج وتاريخ الإنتاج والإصدار وحتى النمط.

يساعد الضغط على الأضلاع على الأجزاء المعدنية على شكل لوحة، انظر الشكل 1-53، على زيادة الصلابة الهيكلية.

كما هو موضح في الشكل 1-54,

إن الحفر التثبيت هو طريقة التثبيت بين الصفائح المعدنية، وتستخدم بشكل أساسي لتوصيل ألواح الصلب المطلي أو ألواح الفولاذ المقاوم للصدأ.

أحد الجزأين مثقوب، والجزء الآخر مثقوب ومكبل لجعله موصل غير قابل للفصل.

المزايا: تتطابق الحافة مع الفتحة المستقيمة، ولها وظيفة تحديد المواقع نفسها. قوة التثبيت عالية، وكفاءة التثبيت من خلال القالب عالية أيضًا.

الطريقة المحددة هي كما هو موضح في الشكل 1-55:

الجدول 1-22 أبعاد ثقب التثبيت بالحفر

| المعلمة | السُمك T (مم) | التخفيف الارتفاع H (مم) | القطر الخارجي للتشفيه. D (مم) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| لا يوجد | 3 | 3.8 | 4 | 4.8 | 5 | 6 | ||||||||

| الضياء الداخلي للثقب المستقيم المناظر للفتحة المستقيمة d. d وثقب ما قبل التثقيب d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | ||||

| 2 | 0.8 | 2 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | ||

| 3 | 1 | 2.4 | 3.2 | 1.8 | 4 | 2.7 | 4.2 | 2.9 | 5.2 | 4 | ||||

| 4 | 1.2 | 2.7 | 3 | 1.2 | 3.8 | 2.3 | 4 | 2.5 | 5 | 3.6 | ||||

| 5 | 1.5 | 3.2 | 2.8 | 1 | 3.6 | 1.7 | 3.8 | 2 | 4.8 | 3.2 | ||||

ملحوظة: مع المبدأ العام H=T+T'+(0.3~0.4)

D = D'-0.3;

D-d=0.8T

عندما يكون T≧0.8 مم، يكون سمك جدار الفتحة ذات الحواف 0.4T.

عندما يكون T <0.8 مم، يكون سمك جدار الحافة عادةً 0.3 مم. H عادة ما تكون H عادة 0.46 ± 0.12

في طريقة التثبيت بالصفائح المعدنية، هناك أيضًا طريقة التثبيت وهي طريقة التثبيت بالتوكس.

المبدأ هو أن يتم وضع مكدسين معًا، كما هو موضح في الشكل 1-56.

الختم والرسم باستخدام قالب، يستخدم بشكل أساسي لتوصيل صفائح الفولاذ المطلي أو صفائح الفولاذ المقاوم للصدأ.

تتميز بمزايا توفير الطاقة وحماية البيئة والكفاءة العالية.

في الماضي، كان هيكل صناعة الاتصالات يستخدم في الماضي المزيد من التثبيت، ولكن كان من الصعب التحكم في جودة الإنتاج الضخم. وقد تم تطبيقه بشكل أقل ولا يوصى به.

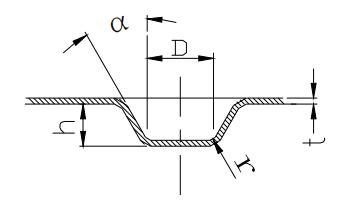

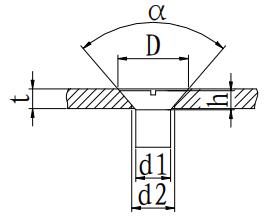

يتم تحديد الأبعاد الهيكلية للثقب المعاكس اللولبي كما هو موضح في الجدول التالي.

بالنسبة للرأس الغاطس للمسمار الغاطس، إذا كانت اللوحة رفيعة جدًا، فمن الصعب ضمان وجود طريق d2 والثقب المضاد D في نفس الوقت، ويجب ضمان الطريق d2 بشكل تفضيلي.

الرأس الغاطسة وعبر للبراغي الغاطسة: (يفضل أن تكون سماكة الصفيحة المختارة t أكبر من h)

الجدول 1-23 أبعاد الثقب المعاكس اللولبي

| d1 | M2 | M2.5 | M3 | M4 | M5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| السُمك الأدنى المفضل | 1.2 | 1.5 | 1.5 | 2 | 2 | |

| α | 90° | |||||

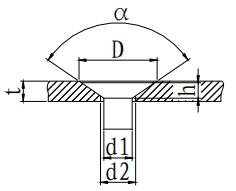

الجدول 1-24 أبعاد ثقوب الثقب المضاد للمسامير الغاطسة ذات الثقب الغاطس

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.7 | Φ3.3 | Φ4.3 | Φ5.3 | |

| D | Φ4.0 | Φ5.0 | Φ5.5 | Φ7.0 | Φ9.0 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| α | 120° | |||||

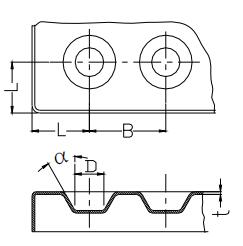

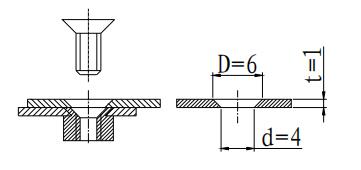

يتم استكمال توصيل الصفيحة المعدنية بواسطة براغي غاطسة M3.

إذا كان سُمك الثقب المطلي 1 مم، فإن ذلك يمثل مشكلة وفقًا للطريقة التقليدية.

ومع ذلك، في التصميم الفعلي، تتم مواجهة عدد كبير من هذه المشاكل.

يتم استخدام صامولة البرشام في الأسفل، ويبلغ قطر الثقب المضاد 6 مم، وهو ما يمكن أن يكمل الوصلة بشكل فعال، كما هو موضح في الشكل.

يستخدم هذا الحجم في عدد كبير من صناديق الإدخال.

من المهم ملاحظة أن هذا النوع من الوصلات يتطلب أن تكون الصامولة السفلية عبارة عن صواميل برشام مثبتة.

لا يمكن لصامولة البرشام ذاتية الإغلاق وصامولة البرشام ذاتية الإغلاق وصنبور التنصت أن يكملوا وصلة الشد.

من أجل توحيد هذه الأبعاد، يجب أن تكون d/D على النحو التالي:

الجدول 1-25 توحيد صفيحة رقيقة مضادة للثقب المضاد

| سُمك الورقة | 1 | 1.2 | 1.5 |

|---|---|---|---|

| M3 | 4/6 | 3.6/6.0 | 3.5/6 |

| M4 | - | - | 5.8/8.8 |